Авто рез. Практика 1_2_3_4 ЗУ. Занятие 1 Основные понятия, термины и определения при резании материалов

Скачать 0.87 Mb. Скачать 0.87 Mb.

|

|

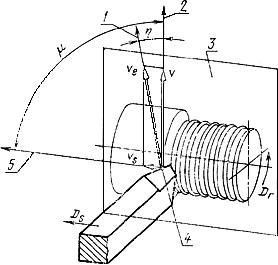

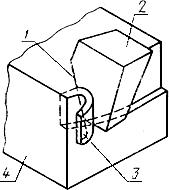

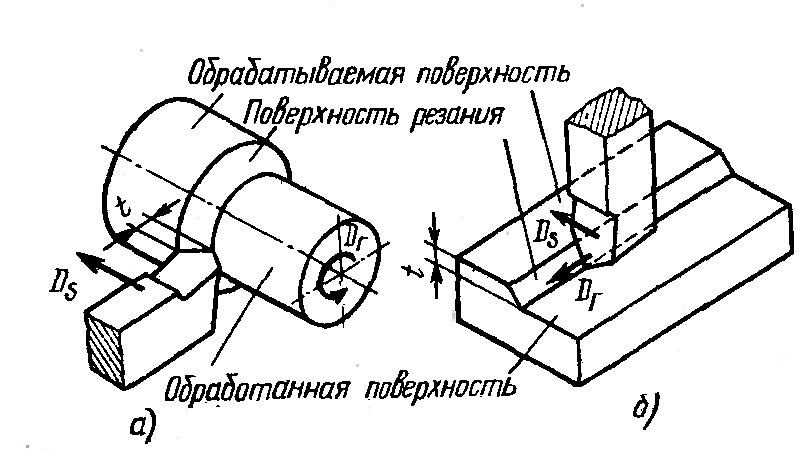

Практическое занятие 1 1.Основные понятия, термины и определения при резании материалов 1.1 Движения при резании При обработке материалов резанием изделие получается в результате срезания с заготовки слоя припуска, который удаляется в виде стружки. На обрабатываемой заготовке в процессе резания различают обрабатываемую и обработанную поверхности. Под обрабатываемой поверхностью понимают поверхность заготовки, которая частично или полностью удаляется при обработке. Под обработанной поверхностью понимают поверхность, образованную на заготовке в результате обработки (рис1.1).  Рисунок 1.1- Схема резания: 1 - режущая кромка; 2 - лезвие; 3 - стружка; 4 - заготовка Кроме того, непосредственно в процессе резания режущей кромкой инструмента образуется и временно существует поверхность резания (рис.1.2).  Рисунок1.2- Поверхности при обработке резанием: а) точении б) строгании Как правило для обработки поверхности необходимо иметь два или более, взаимосвязанных движений обрабатываемой детали и инструмента. Совокупность нескольких движений инструмента и обрабатываемой детали и обеспечивает получение поверхности требуемой формы и размеров. При этом движение с наибольшей скоростью называется главным движением-Dг, Количественной характеристикой движения резания является скорость резания  , а все остальные движения называются движениями подачи – Ds. Количественной характеристикой движения подачи является подача S и скорость подачи , а все остальные движения называются движениями подачи – Ds. Количественной характеристикой движения подачи является подача S и скорость подачи  (рис. 1.3). Суммарное движение режущего инструмента относительно заготовки, включающее главное движение и движение подачи, называется результирующим движением резания- De. Количественной характеристикой результирующего движения резания является скорость результирующего движения резания (рис. 1.3). Суммарное движение режущего инструмента относительно заготовки, включающее главное движение и движение подачи, называется результирующим движением резания- De. Количественной характеристикой результирующего движения резания является скорость результирующего движения резания  . .

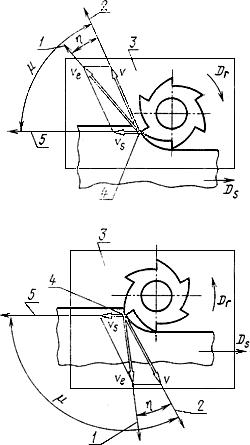

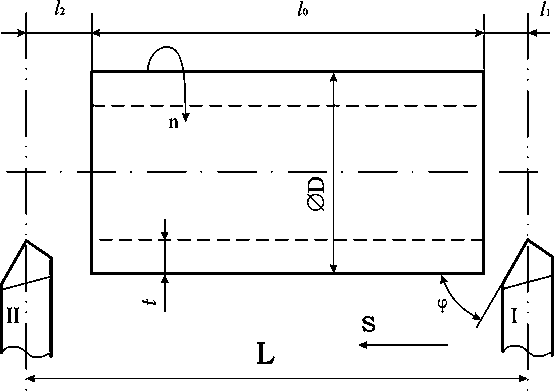

Рисунок 1.3- Движения при резании - а) точение; б) периферийное фрезерование (обработка многозубом инструментом): 1 - направление скорости результирующего движения резания  ; 2 - направление скорости главного движения резания ; 2 - направление скорости главного движения резания  ; 3 - рабочая плоскость Ps; 4 - рассматриваемая точка режущей кромки; 5 - направление скорости движения подачи ; 3 - рабочая плоскость Ps; 4 - рассматриваемая точка режущей кромки; 5 - направление скорости движения подачи  ; Dг – главное движение, Ds – движение подачи. ; Dг – главное движение, Ds – движение подачи. Геометрическая сумма скорости главного движения резания и скорости движения подачи определяет величину скорости результирующего движения резания-  Плоскость, в которой расположены векторы скоростей главного движения резания и движения подачи (рис. 1.3), называется рабочей плоскостью (Ps). В этой плоскости измеряются угол скорости резания  угол подачи угол подачи  . . 1.2 Элементы режима резания Интенсивность процесса резания определяется напряженностью режима резания. Режим резания характеризуют три параметра: глубина резания t (мм); подача s (мм/об); скорость резания  (мм/мин); (мм/мин);Глубина резания, t – величина слоя материала, снимаемого за один проход инструмента, рассматриваемого как расстояние между обрабатываемой и обработанной поверхностями (для наружного точения):  где D – диаметр обрабатываемой поверхности. (мм); Do – диаметр обработанной поверхности, (мм). Для процесса сверления (получение отверстий сверлами):  где D – диаметр обрабатываемого отверстия, (мм); Для процесса рассверливания (при предварительно подготовленном отверстии):  где D – диаметр обрабатываемой поверхности, (мм); d – диаметр предварительно подготовленного отверстия, (мм). Скорость резания,  [м/мин] – путь перемещения обрабатываемой поверхности заготовки в единицу времени относительно режущей кромки инструмента. Для вращательного главного движения резания: [м/мин] – путь перемещения обрабатываемой поверхности заготовки в единицу времени относительно режущей кромки инструмента. Для вращательного главного движения резания: где n – частота вращения заготовки, об/мин; D – диаметр обрабатываемой поверхности, мм. Подача, S – Отношение расстояния, пройденного рассматриваемой точкой режущей кромки или заготовки вдоль траектории этой точки в движении подачи, к соответствующему числу циклов или определенных долей цикла другого движения во время резания или к числу определенных долей цикла этого другого движения (рисунок 1.4). Примечания: 1. Под циклом движения понимают полный оборот, ход или двойной ход режущего инструмента или заготовки. Долей цикла является часть оборота, соответствующая угловому шагу зубьев режущего инструмента. 2. Под ходом понимают движение в одну сторону при возвратно-поступательном движении.

Рассматривают подачу на оборот Sо, [мм/об] – подача, соответствующая одному обороту инструмента или заготовки (рисунок 1.4а); подача на зуб Sz , [мм/зуб] - подача, соответствующая повороту инструмента или заготовки на один угловой шаг зубьев режущего инструмента (рисунок 1.4б,г); минутную подачу Sмин или скорость движения подачи  [мм/мин] - перемещение инструмента или заготовки в направлении движения подачи за одну минуту. Минутную подачу можно определить по формуле Sмин = [мм/мин] - перемещение инструмента или заготовки в направлении движения подачи за одну минуту. Минутную подачу можно определить по формуле Sмин = = S0n, при обработке многозубым инструментом Sмин = SznZ, где Z число зубьев инструмента. Подачу на двойной ход S2х, [мм/ход], в данном случае перемещение инструмента на величину подачи осуществляется при отсутствии главного движения резания. = S0n, при обработке многозубым инструментом Sмин = SznZ, где Z число зубьев инструмента. Подачу на двойной ход S2х, [мм/ход], в данном случае перемещение инструмента на величину подачи осуществляется при отсутствии главного движения резания. Величина подачи существенно влияет на шероховатость поверхности. Так при прочих равных условиях увеличение подачи повышает шероховатость поверхности. Для повышения производительности и получения детали заданной формы, точности размеров и качества поверхности (шероховатости) снимаемый припуск при разбивают на черновую, (получистовую) и чистовую обработку. Для черновой принимают максимально возможные режимы резания исходя из условий жесткости технологической системы (станок-приспособление-инструмент-деталь), оставляя припуск под чистовую обработку. При чистовой обработке скорость резания, глубина резания, подача назначается из условий обработки поверхности, с заданной точностью и качества. Основное технологическое время, То - время, затрачиваемое непосредственно на процесс снятия стружки, за один проход (рис.1.4):  где  - длина рабочего хода инструмента, мм. - длина рабочего хода инструмента, мм. – длина обработанной поверхности, мм; – длина обработанной поверхности, мм; - величина врезания инструмента - величина врезания инструмента  , мм; , мм; - величина перебега инструмента, мм. - величина перебега инструмента, мм.Величины  и и  необходимы для исключения поломки инструмента в результате его быстрого подвода к заготовке. необходимы для исключения поломки инструмента в результате его быстрого подвода к заготовке.  Рисунок 1.4 - Схема для определения элементов режима резания Задание1. По вариантам, представленным в таблице 1: Рассчитать глубину резания, минутную подачу; Определить скорости резания при обработке D01 и D02; Определить основное технологическое время; Показать схему обработки. Вопросы для самоконтроля: Дайте определение обрабатываемой, обработанной поверхностям, поверхности резания? Какие движения необходимы для обеспечения процесса резания, их определение? Количественная характеристика главного движения резания, как определяется ее величина при вращательном главном движении? Количественная характеристика движения подачи, дате определение? Какие подачи следует рассматривать. Их размерность? Какие параметры режимов резания вы знаете, их размерности? С какой целью снимаемый припуск разбивают на черновую и чистовую обработку, какое условие по выбору режимов резания при черновой и чистовой обработке? Какой элемент режимов резания влияет на шероховатость обработанной поверхности? Приведите формулу основного времени обработки поверхности? С какой целью задается величина врезания, от чего зависит ее величина? Что понимается под минутной подачей, приведите формулу? Таблица 1

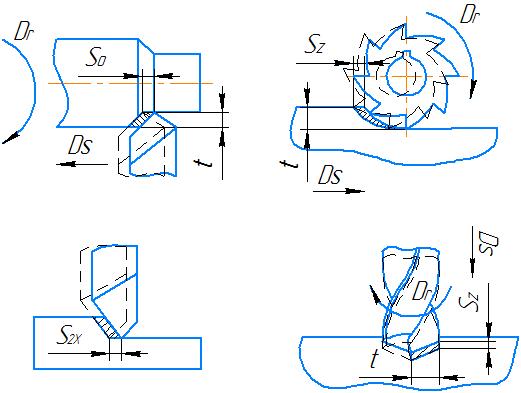

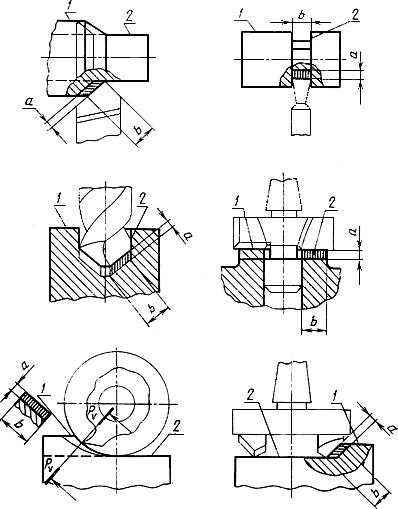

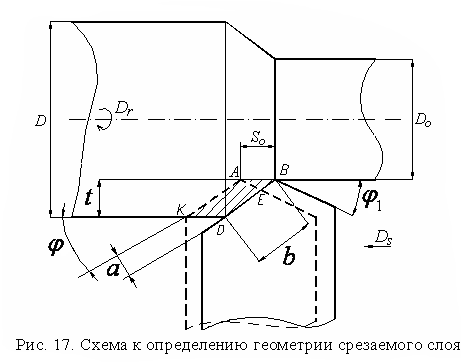

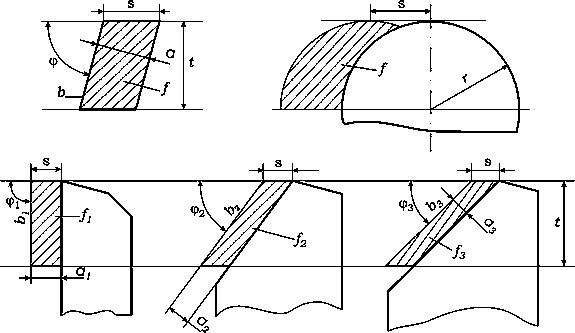

Практическое занятие 2 2. 2 Элементы сечения срезаемого слоя К геометрии сечения срезаемого слоя относятся: ширина срезаемого слоя, толщина срезаемого слоя и площадь срезаемого слоя (рис. 2.1). Толщиной срезаемого слоя (среза) a называется расстояние между двумя последовательными положениями поверхности резания. Шириной срезаемого слоя b называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания.

Рисунок 2.1 Сечение срезаемого слоя: а- толщина срезаемого слоя; b-ширина срезаемого слоя. а) продольное обтачивание б) поперечное обтачивание; в) сверление; г) зенкерование; д) периферийное фрезерование; е) торцевое фрезерование. Толщина и ширина сечения срезаемого слоя зависит от глубины резания  ,. подачи ,. подачи  и главного угла в плане и главного угла в плане  . .Ширина срезаемого слоя, b – расстояние между обрабатываемой и обработанной поверхностями измеренное вдоль главной режущей кромки:  Толщина срезаемого слоя, a – расстояние между двумя последовательными положениями поверхности резания:  Площадь срезаемого слоя, f: f=ab.  Рисунок 2.2 - Схема к определению геометрии срезаемого слоя Форма поперечного сечения среза зависит от формы режущей кромки инструмента и от расположения ее относительно направления движения подачи. При резании инструментом с прямолинейной режущей кромкой толщина среза а постоянна на всей ширине среза, а при резании инструментом с криволинейной режущей кромкой толщина среза неодинакова в разных точках по ширине среза. Из рис.2.3 видно, что при постоянных значениях подачи s и глубины резания t ширина среза b и толщина среза a изменяются в зависимости от положения режущей кромки, в зависимости от угла  между режущей кромкой и направлением подачи. между режущей кромкой и направлением подачи. Рис. 2.3. Форма и размеры площади поперечного сечения среза При условиях, что: f1 = f2 = f3 = a1. b1 = a2. b2 = a3. b3, где a1 > a2 > a3; b1 < b2 < b3; при  , ,  , a = s, b = t. , a = s, b = t.В результате того, что режущий инструмент имеет вспомогательный угол Производительность обработки резанием может характеризоваться объемом металла, срезаемого в единицу времени. Этот объем, мм3/мин, может быть определен как произведение площади поперечного сечения среза и длины пути, пройденного режущим инструментом в единицу времени – скорости резания:  где: t – глубина резания, мм; s – подача, мм/об;  – скорость резания, м/мин; – скорость резания, м/мин; | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||