Работа с Ворд. 1 Аннотация 4 2 Введение 5

Скачать 115.34 Kb. Скачать 115.34 Kb.

|

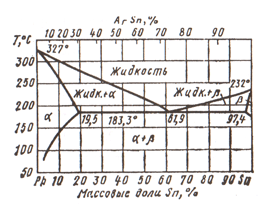

Содержание1 Аннотация 4 2 Введение 5 3 Технико-экономическое обоснование 6 4 Исследовательский раздел 7 4.1 Введение 7 4.2 Теория осаждения сплава олово-свинец 7 4.2.1 Применение и выбор состава сплава олово-свинец 7 4.2.2 Структура и свойства сплавов 9 4.2.3 Электроосаждение сплава 10 4.3 Методика исследования 10 5.2 Выбор и обоснование технологической схемы нанесения покрытия олово - свинец, вида и состава применяемых электролитов 12 5.2.1 Электрохимическое обезжиривание 12 5.7 Материальные расчёты 13 5.7.1 Расчёт расхода анодов 13 5.7.2 Расчет расхода катодов на электрохимическое обезжиривание 14 5.7.3 Расчёт расхода химикатов 14 5.7.4 Расчёт расхода воды 14 7 Электротехнические расчеты 16 7.1 Выбор материала токоподвода 16 7.2 Расчет и выбор сечения проводников 16 11 Безопасность и экологичность 18 11.1 Анализ опасных и вредных факторов проектируемого гальванического цеха нанесения сплава олово-свинец 18 12 Организационно-экономический раздел 19 12.1 Бизнес-план 19 12.1.1. Характеристика фирмы. 19 12.1.2. Анализ индустрии. 19 13 Список использованной литературы 21 1 АннотацияВ данной выпускной квалификационной работе произведен расчет участка для нанесения функционального покрытия олово – свинец на детали радиоэлектронной техники – лепестки. Разработан способ нанесения покрытия, составлена технологическая последовательность операций. Выбран электролит - борфтористоводородный, позволяющий получить высококачественное покрытие. Подобран оптимальный режим работы. Обоснованны предварительные и последующие операции, представлены оптимальные составы растворов. Предварительно были изучены характеристики борфтористоводородного электролита, а именно его рабочая плотность тока, рассеивающая способность и состав сплава, получаемый при различных режимах работы электролита. Выбрана наиболее выгодная конструкция ванны. В качестве конструкционного материала ванны выбран полипропилен – легкий, прочный и химически устойчивый в агрессивных средах. Выбрана прямолинейная компоновка линии. Подобрана аппаратурная оснастка, для улучшения качества покрытия. Произведён конструктивный расчёт основного оборудования, материальный, энергетический и расчет выделения джоулева тепла, теплотехнический и электротехнический расчет. Выполнен расчет вытяжной и приточной вентиляции. 2 ВведениеОловянно – свинцовые покрытия широко применяются в радиоэлектронике в качестве функциональных покрытий из-за их легкой паяемости при низкой температуре. Так же покрытие олово – свинец наносят в производстве деталей радиоэлектронной аппаратуры (РЭА) на вывода электрорадиоэлементов (микросхем, резисторов), корпуса схем и другие детали. Чисто оловянные покрытия, полученные гальваническим или химическим способом, однако, имеют ряд существенных недостатков. Одним из них является потеря способности к пайке из-за модификационных превращений металла. Олово может находиться в трех кристаллических модификациях: -олово (при низких температурах), - олово (при положительных температурах) и -олово (при температуре выше 160 С). Обычные оловянные покрытия представляют собой белое, или -олово. Начало его фазового перехода может наступить при температуре ниже +20С; при этом объем металлических кристаллов увеличивается примерно на 25%, и компактное белое олово рассыпается в порошок. Попадая на чистую, неповрежденную поверхность белого олова, кристаллы серого олова заражают ее, вызывая лавинный фазовый переход, так называемую "оловянную чуму". Другим существенным недостатком оловянных покрытий является самопроизвольное образование нитевидных кристаллов металла на их поверхности при длительном хранении оловянированных деталей. Нитевидные образования на олове, называемые вискерами, представляют собой волосообразные кристаллы. Появление и рост нитевидных кристаллов вызываются внутренними напряжениями покрытия, под действием которых металл стремится в устойчивое состояние с наименьшим уровнем свободной энергии, когда формируются монокристаллы нитевидной формы. На рост нитевидных кристаллов существенное влияние оказывают примесные элементы в покрытии. В частности, примеси Zn, Cd, As способствуют иглообразованию, а примеси Pb, Sb, Bi, Ni, Ge его предотвращают. Таким образом, одним из способов устранения иглообразования и "оловянной чумы" покрытий из олова является введение в них легирующих добавок и в частности использование покрытия из сплава олово-свинец. В условиях массового производства изделий радиоэлектронной техники к покрытию из сплава олово-свинец предъявляются три основных требования: защиту проводников при вытравливании меди, обеспечении пайки выводов радиоэлементов и защита проводников от коррозии. 3 Технико-экономическое обоснованиеГлавной целью данного проекта является повышение производительности продукции без потери качества, а так же снижение затрат на ее выпуск. Для этого при разработке проекта были внесены коррективы в базовый вариант предприятия. В данном проекте предложена автоматизация производства с использованием наиболее рациональной технологической схемы. Это позволяет снизить затраты на используемые материалы и энергию, снизить контакт работающих лиц с вредными веществами и увеличить производительность. При этом улучшаются условия труда, и снижается количество несчастных случаев. В проекте предусмотрена современная очистка кислотно-щелочных сточных вод. Очистка осуществляется комплексным методом и включает в себя электрофлотацию с последующим обезвоживанием осадка на фильт-прессе, доочистку воды на установке ультрафильтрации с поволоконными мембранами и финишное обессоливание воды на аппарате обратного осмоса, что позволяет вернуть максимальное количество воды в производство и повысить экологичность окружающей среды. 4 Исследовательский раздел4.1 ВведениеЦель работы - исследование процесса электроосаждения покрытия олово-свинец из борфтористоводородного электролита, фазового состава и структуры катодного осадка. Для исследования был выбран фторборатный электролит: Sn(BF4)2 – 35-60 г/л, Pb(BF4)2 – 25-40 г/л, HBF4 – 40-100 г/л, H3BO3 – 25-40 г/л, Клей мездровый – 3-5 г/л, Гидрохинон – 0,8-1,0 г/л. Рекомендованный режим работы электролита: Температура электролита – 18-25 С0; Катодная плотность тока – 1-2 А/дм2; Аноды – ПОС61; Соотношения площадей Ан:Кт 2:1. 4.2 Теория осаждения сплава олово-свинец4.2.1 Применение и выбор состава сплава олово-свинецПокрытия сплавами олово-свинец получили довольно широкое промышленное применение для антифрикционных целей, для облегчения пайки деталей, а также в целях защиты от коррозии. Оловянно-свинцовые покрытия менее пористы, чем свинцовые или оловянные, что позволяет их использовать для защиты деталей от воздействия морской воды и других агрессивных сред. Для антикоррозионной защиты служат сплавы, содержащие около 4-10% олова; для антифрикционных целей – оловянно-свинцовые сплавы, содержащие 5-11% олова. Детали, предназначенные для пайки, покрывают сплавом, содержащим 10-60% олова. Покрытия чистым оловом, нанесенные гальваническим способом, со временем пассивируются вследствие образования на их поверхности пленки окислов. Пленка эта затрудняет пайку деталей. Со временем, оловянное покрытие, способно к иглообразованию («усы»). Такие иглы пронизывают металлическую основу, что также негативно скажется на паяемости. Оловянно-свинцовые сплавы не пассивируются, поэтому пригодность их к пайке после длительного хранения почти не изменяются []. Сплав олово - свинец в основном используется в радиоэлектронной аппаратуре (РЭА) и в качестве защитного покрытия проводящего рисунка на платах. Объясняется это тем, что данный сплав не образует нитевидных кристаллов, а это способствует длительному хранению радиоэлементов (микросхем, резисторов, конденсаторов, реле) сохраняя паяемые свойства (около 2 лет) и устойчивость при атмосферном воздействии в течение длительного времени. Сплав олово-свинец наиболее экономически выгодный сплав, по сравнению с другими материалами (золото, серебро, олово, олово-висмут, олово-кобальт) [2]. Существуют оловянно-свинцовые сплавы с различным содержанием олова и с различной температурой плавления: -ПОС 15 — 280 °C. -ПОС 25 — 260 °C. -ПОС 33 — 247 °C. -ПОС 40 — 235 °C. -ПОС 60 — 191 °C. -ПОС 61 — 183 оС. -ПОС 90 — 220 °C. В производстве РЭА с медным подслоем, необходим припой с низкой температурой пайки. Таким сплавом является ПОС-61 с содержанием олова 61-62% и свинца 39-38% (эвтектическая точка в соответствии с рисунком 4.1).  Рисунок 4.1 Диаграмма фазового равновесия сплава Sn-Pb Именно в таком соотношении компонентов достигается наименьшая температура плавления t= 183С0. Так же на качество паяемых соединений влияет растекаемость припоя. Сила смачивания больше 400×10-5 Н/см соответствует хорошей и отличной способности смачиваться припоем, сила смачивания менее 200×10-5 Н/см указывает на неудовлетворительную способность к пайке. Сила смачивания сплава олово-свинец (61): матовое- 540×10-5 Н/см, оплавленное-460×10-5 Н/см, блестящее - 350×10-5 Н/см. Наибольшая сила смачивания у матового покрытия, но использовать лучше оплавленные покрытия. Связано это с тем, что матовый сплав олово-свинец, полученный электрохимическим способом, характеризуется метастабильностью: в таких покрытиях кристаллы свинца содержат олово в количествах, выше равновесного, иногда до 8% и больше, причем химическая неустойчивость кристаллов свинца и олова в таких покрытиях может продолжаться долгие годы [3]. При нормальной температуре происходит постепенный распад пересыщенных кристаллов, и часть выделившегося олова мигрирует на поверхность покрытия, вызывая его пассивацию. Интенсивная пассивация микроповерхностного слоя приводит к резкому снижению способности гальванического оловянно-свинцового покрытия принимать пайку, смачиваться расплавленным припоем. Поэтому неоплавленные оловянно-свинцовые покрытия нередко вызывают затруднения при низкотемпературной пайке. Оплавление гальванических покрытий сплавом олово- свинец целесообразно по двум причинам [3]. 1) Оплавление приближает структуру сплава к равновесной, способствуя достижению равновесного состояния кристаллитов свинца и олова, что увеличивает срок сохранения паяемости покрытий. При нагревании происходит частичный или полный распад внедрившихся в покрытие органических соединений, обычно присутствующих в электролитах для осаждения сплава олово-свинец. Поверхность оплавленного покрытия становится блестящей, гладкой, менее активно адсорбирует пыль, влагу, газы из окружающей среды, снижается опасность коррозии, исключается образование нитевидных кристаллов, что, по-видимому, можно объяснить эффектом демпфирования механических нагрузок кристаллитами свинца; 2) Оплавление выполняет функцию сплошного технологического контроля качества. При оплавлении покрытия наблюдается его «скатывание» с участков поверхности, плохо подготовленных перед нанесение покрытия. На неоплавленных покрытиях таких участки скрыты, обнаружить их практически невозможно. Плохо сцепленное с основой покрытие опасно для паяных соединений. В случае использования неоплавляемых в дальнейшем покрытий, осаждаемых из ванн с использованием блескообразующих добавок, технологический процесс отделки деталей (изделий) необходимо выполнять под постоянным контролем, исключающим возможности некачественной подготовки поверхности под покрытие. В качестве покрытия, в данной работе, будем использовать гальванический сплав олово-свинец, с содержанием олова 61-62% с последующим оплавлением [3]. 4.2.2 Структура и свойства сплавовБольшое значение для технологических свойств электролитических сплавов имеют особенности их структуры. Компоненты, входящие в сплав, могут образовывать твердые растворы, химические соединения и механические смеси. Твердые растворы — сплавы, у которых атомы растворимого элемента рассеяны в кристаллической решетке растворителя; растворимый элемент может замещать часть атомов основного металла или внедряться между ними, но без образования молекул определенного состава. В отличие от химических соединений состав твердых растворов непостоянен и зависит от температуры и концентрации (проникания одного элемента кристаллической решетки в другой). Кристаллическая решетка твердого раствора сохраняет тип решетки одного из компонентов, который по этому признаку считается растворителем[4]. Сплав типа химическое соединение образует при кристаллизации устойчивое химическое соединение. Таким образом сплав имеет принципиально отличный тип кристаллической решетки по сравнению с чистыми компонентами и поэтому имеет отличные физико-химические свойства. Сплавы между металлами называются интерметаллическим соединением[4]. Сплав типа механическая смесь образуется, когда компоненты не растворимы друг в друге и не образуют химические соединения. Компоненты, образующие такие сплавы, должны иметь различный тип кристаллической решетки, электронное строение, или иметь один и тот же тип кристаллической решетки, но ее параметры должны отличаться более чем на 15%. В процессе кристаллизации каждый компонент такого сплава сохраняет свой тип кристаллической решетки, поэтому в твердом состоянии сплав по структуре состоит из смеси чередующихся твердых зерен ( кристаллитов) чистых компонентов [4]. Рентгенографические исследования структуры гальванических сплавов свинца и олова несколько противоречивы. По данным Д.И. Лайнера, электролитически осажденные сплавы свинца и олова находятся в полном соответствии с диаграммой состояния литых сплавов (рисунок 3.1). Е. Рауб и В. Блюм установили, что электролитически осажденные из борфтористоводородного электролита свинец и олово образуют твердый раствор олова в свинце с пределом насыщения олова, приблизительно равным 8%. Оловянно-свинцовый сплав с указанным содержанием олова, согласно металлографическому анализу, является однофазной системой. По структуре он представляет собой кубическую гранецентрированную решетку, аналогичную решетку свинца, но с уменьшенными на 0,2% параметрами [3]. 4.2.3 Электроосаждение сплаваДля совместного выделения двух металлов на катоде при электролизе необходимо, чтобы значения их разрядных потенциалов были достаточно близки. Разрядный потенциал Е каждого из элементов определяется значением его стандартного потенциала, концентрацией (активностью) его ионов в растворе и величиной перенапряжения по формуле Е = Ео + ((RT)/(nF)) × ln C – ŋ, (4.1) где Ео – Стандартный электродный потенциал осаждаемого металла, В; R - универсальная газовая постоянная, Дж/моль×К; Т - абсолютная температура, К; n - число электронов, участвующих в процессе; F - постоянная Фарадея, Кл × моль-1; С - концентрация (активность ) ионов в растворе, г-ион/л; ŋ – перенапряжение, В. Таким образом, для совместного осаждения двух металлов необходимо более или менее точное соблюдение равенства по формуле Ео + ((RT)/(nF)) × ln C1 – ŋ1≈ Ео + ((RT)/(nF)) × ln C2 – ŋ2, (4.2) где индекс 1- первый металл; индекс 2 – второй металл. Если стандартные потенциалы двух металлов близки друг к другу, осаждение металлов происходит без существенной поляризации Е01 ≈ Е02 ; ŋ1 ≈ 0 ; ŋ2 ≈ 0 (4.3) Такие металлы могут совместно осаждаться из растворов простых солей. В зависимости от соотношения концентраций ионов обоих металлов в растворе катодный осадок может содержать либо больше Ме1, либо больше Ме2 [5]. Стандартные потенциалы металлов могут быть достаточно близки друг к другу, но разряд ионов металла Ме1 с более электроотрицательным потенциалом сопровождается большей поляризацией, чем разряд ионов металла Ме2 с менее электроотрицательным потенциалом Е01 ≈ Е02; ŋ1 > ŋ2 (4.4) 4.3 Методика исследованияСостав электролита: Sn(BF4)2 – 47г/л, Pb(BF4)2 – 32 г/л, HBF4 – 70 г/л, H3BO3 – 32 г/л, Клей мездровый – 4г/л, Гидрохинон – 0,9г/л. Температура электролита – 18-25 С0. Катодную плотность тока изменяли от 0,5 до 2,5А/дм2. Осаждение вели при постоянном перемешивании на магнитной мешалке. Продолжительность электролиза 30 – 120мин. Перед осаждением деталь проходила подготовительные операции обезжиривания и активации. Содержание свинца в сплаве определяли комплексонометрическим методом. В качестве детали использовали образец из нержавеющей стали. После осаждения покрытие с детали снимали лезвием. Взвешивали на аналитических весах. Для анализа точную навеску растворяли в азотной кислоте (1:1) при нагревании. Далее переносили раствор в мерную колбу на 100мл и доводили до метки дистиллированной водой. Для анализа отбирали 20 мл пробы в коническую колбу на 300 мл, добавляли 100 мл дистиллированной воды и 1 мл 30% раствора перекиси водорода для окисления олова. Снова нагревали до кипения. После охлаждения добавляли 5 мл 20% триэтаноламина для маскировки Sn(IV), 20 мл буферного раствора до рН=1, 20 мл трилона Б и индикатор эриохром черный, который давай в полученном растворе зеленую окраску. Остаток трилона Б оттитровывали MnSO4∙7H2O до перехода зеленой окраски через серую в красно-фиолетовую. Затем вели расчет содержания свинца в сплаве. Рассеивающую способность изучали в ячейке Моллера. Катодную плотность задавали среднюю – 1А/дм2. Продолжительность осаждения – 60 минут. Анод – ПОС61. Образцы взвешивали до опыта и после. И по привесу образцов рассчитывали рассеивающую способность электролита. 5.2 Выбор и обоснование технологической схемы нанесения покрытия олово - свинец, вида и состава применяемых электролитовПолучение покрытия производится по определённой технологии, включающей множество различных операций и составляемой с учётом целого ряда факторов. Для нанесения на поверхность деталей сплава олово-свинец выбирается технологическая схема, включающая в себя три группы операций: подготовка поверхности, нанесение покрытия и последующая обработка. Перед нанесением покрытия деталь направляется на контроль, в результате чего на детали могут возникнуть незначительные окисные пленки и различные жировые загрязнения. В связи с этим перед нанесением покрытия олова-свинец применяется специальная подготовка поверхности меди, целью которой является удаление жиров и оксидной пленки. Подготовка поверхности деталей осуществляется согласно ГОСТ 9.305-84 и включает следующие операции: электрохимическое обезжиривание и активация. После каждой из вышеприведённых операций для предотвращения загрязнения ванн посторонними для них примесями и очистки готовых деталей от следов электролита или раствора перед сушкой в целях обеспечения надёжного поведения деталей при эксплуатации и хранении проводиться промывка. 5.2.1 Электрохимическое обезжириваниеПоскольку на поверхности деталей находятся незначительные жировые загрязнения, которые обязательно нужно удалить, применяется метод электрохимического обезжиривания. Это первый этап очистки детали перед нанесением покрытия олово - свинец. Для удаления жировых загрязнений наиболее широко применяются в гальваническом производстве щелочные водные растворы. Известно, что любые плёнки жировые, оксидные и др., создавая “барьер” на чистой поверхности металла или другого материала, препятствуют прочному сцеплению покрытий. Применяют разбавленные растворы щёлочи, так как концентрированные щелочные растворы обладают способностью образовывать оксидные плёнки на поверхности детали, изготовленной из меди и её сплавов. Кроме того, образовавшиеся при обезжиривании мыла в концентрированных растворах щёлочи не растворяются, что отрицательно сказывается на прочности сцепления покрытий. В нашем случае используется стандартный раствор обезжиривания. Электрохимическое обезжиривание производят при температуре 60-80.°С, при которой омыление и процесс эмульгирования протекают более интенсивно. Ниже этого интервала использовать температуру не рекомендуется - падает скорость обезжиривания, выше - скорость возрастает, но при переносе детали из ванны обезжиривания в ванну промывки она высыхает и образуется осадок. Продолжительность обезжиривания зависит от степени загрязнения деталей. Корректирование щелочного раствора в процессе работы осуществляется добавкой химикатов согласно данным анализа. Периодически в зависимости от размеров обезжиривающей ванны и количества обрабатываемых деталей щелочной раствор заменяют свежим [7]. Электролит №1 Гидроксид натрия (сода каустическая, едкий натр) 35-45 г/л Тринатрийфосфат 15-20 г/л Композиция "ЭКОМЕТ-011НТ" 2-4 г/л Температура: 20-40 °C Плотность катодного тока: 3-10 А/дм2 Время: 2-5 минут Композиция "ЭКОМЕТ-011НТ" применяется в растворах для электрохимического обезжиривания металлических деталей (сталь, медные сплавы). Раствор хорошо удаляет жидкие и твердые масла и другие загрязнения. Обезжиривающий раствор малотоксичен, негорюч, содержит только мягкие биоразложимые ПАВ [18]. Электролит№2 [10] Едкий натр технический 15-20 г/л, Сода кальцинированная 40-60 г/л, Тринатрий фосфат 40-60 г/л, Мыло хозяйственное 72%-ное 0,5-1,0 г/л, Время: 10-20 минут Плотность тока: 2-10 А/дм2 Температура: 70-95 С0 В целях безопасности необходимо в процессе электрохимического обезжиривания удалять с поверхности электролита пену, так как в ней может содержаться гремучий газ и не следует добавлять большое количество эмульгаторов и ПАВ. Увеличение температуры ускоряет процесс обезжиривания поверхности, повышает электропроводность раствора, что позволяет увеличить плотность тока. Для обезжиривания деталей выбираем современный электролит с добавкой «Экомет». В ходе катодного электрохимического обезжиривания на поверхности детали выделяется водород, который является эмульгатором для удаления маслянных пленок. При катодном обезжиривании идет электрохимическая реакция: 2Н2О+2е=Н2↑+2ОН- (5.1) Прикатодное пространство подщелачивается, что способствует омылению жиров. 5.7 Материальные расчёты5.7.1 Расчёт расхода анодовАноды являются обязательной частью гальванических ванн, будучи вспомогательными при получении целевого продукта на катоде. При нанесении металлопокрытий аноды выполняют еще дополнительную функцию поддержания стабильности состава электролита, компенсируя катодный расход соли металла на металлопокрытие и иногда ее расход за счет уноса электролита деталями. 1)Расход анодов на единовременную загрузку для ванны олово – свинец. В ванну нанесения покрытия олово - свинец завешиваются аноды из сплава, не отличающиеся по составу от катодного осадка, марки ПОС 61 ГОСТ 21930-76. Аноды помещаются в чехлы изткани. После растворения оловянно-свинцовых анодов оставшиеся куски хорошо промываются водой, высушиваются, расплавляются в термопечи и отливаются новые аноды. Размеры рабочей поверхности оловянно-свинцового анода: δан = 10 мм, Нан =470 мм и Wан=140мм. Соотношение поверхностей SаSк берётся 21 Sа = Sк2, (5.43) где Sк – площадь катода поверхности, м2. Sк = SMen, (5.44) где SMe – поверхность металлизации детали, м2; n – количество деталей в ванне. Данные берутся из таблицы 4.1 Sк = 0,132 м2 Sа = 0,1322 = 0,264 м2. Тогда количество анодов рассчитывается по формуле na=Saн/(aв), (5.45) где Saн – рабочая площадь анодов, м2; а – высота анода, м; в – ширина анода, м. na = 0,264/(0,470,14)=4 На загрузку ванны необходимо 4 анодов (по 2 на каждую штангу). 5.7.2 Расчет расхода катодов на электрохимическое обезжириваниеВ качестве материала катода используют нержавеющую сталь. Норма расхода стали в операции электрохимического обезжиривания в щелочном растворе составляет 1,15-1,38 г/м2. 5.7.3 Расчёт расхода химикатовОбщий расход химикатов складывается: 1) из расхода на приготовление электролита; 2) расхода на работу. Расход химикатов на приготовление электролитаm1,кг, рассчитывается по формуле m1= n•((cV)/1000), (5.54) где c – максимальная концентрация химиката, г/л; V – объём электролита, л; n–сменяемость электролита, раз/год. Годовой расход на работуm2, кг, рассчитывается исходя из следующих данных: 1) Нормы расхода раствора (r, л/м2) на м2 покрываемой поверхности. Эти нормы зависят от вида электролита, характера операции, температуры процесса, вида деталей и оборудования, наличия ванны-уловителя, частоты смены растворов и других показателей. 2) Годовой программы (м2) деталей, обрабатываемых в данной ванне. Удельные нормы расхода r, л/м2, составлены на основе длительной практики гальванических производств и взяты из [15]. m2= (rF1c)/1000, (5.54) где r – удельная норма расхода электролитов, л/м2; F1 – годовая производительность, м2; с – средняя принятая концентрация компонента, г/л. Значения концентраций с, г/л, берутся из таблицы 4.4 5.7.4 Расчёт расхода водыВода расходуется на приготовление растворов, на работу, на испарение и промывки. 1) Расчёт расхода воды на приготовление электролитов. Расход воды на приготовление растворов  л, рассчитывается по формуле л, рассчитывается по формулеg(H2O) = (V - Σg)n, (5.55) где V – объём электролита в ванне, л; - плотность раствора, кг/л; gхим – суммарная масса всех компонентов, взятых на приготовление электролита, кг; n – число ванн с одинаковым объёмом и концентрацией электролитов.  , (5.56) , (5.56)где сi – концентрация компонента, г/л; di – плотность компонента, г/см3. Концентрации компонентов берутся из таблицы 4.1. Плотность компонентов из [16]. а)Расчёт воды для приготовления раствора обезжиривания d(NaOН) = 2,13 г/см3, d(Na3РO4) = 1,62 г/см3 γ= [(1-(45·10-3/2,13 + 20·10-3/1.62))·1000 + (45 + 20)]/1000=1,03 кг/л g(H2O) = (210 1,03 – (37,8+16,8+3,36)) 1 = 158,34л б)Расчёт воды для приготовления раствора активации перед нанесением сплава олово-свинец d(H2SO4) = 1, 84 г/см3 Vk = V·c/Сk, (5.57) где Сk –концентрация концентриванной кислоты, г/л; с – концентрация компонена в ванне, г/л; Vk = 180 · 100/1840 = 9,78л. g(H2O) = 180-9,78 = 170,22 л в)Расчёт воды для приготовления электролита для нанесения сплава олово-свинец d(Sn(BF4)2) = 1,6 г/см3, d(Pb(BF4)2) = 1,75 г/см3, d(HBF4) = 1,2 г/см3. γ= [(1-(60·10-3/1,6 + 40·10-3/1,75 + 100·10-3/1,2+40·10-3/1,44+1·10-3/1,3))·1000 + (60 + 40 + 100 + 40 + 1)]/1000=1,06 кг/л g(H2O) = (210 1,06 – (12,6+8,4+21+8,4+1,05) 1 = 171,15л . Данные взяты [9]. Расходы воды на приготовление электролитов сводятся в таблицу 7.2. 2) Расчёт расхода воды на унос электролита с деталями. Расчёт расхода воды на унос электролита с деталями g(H2O)раб, кг, рассчитывается только для ванн обезжиривания, так как подвески с деталями приходят в последующие ванны, смоченными водой после промывок. g(H2O)раб= F- Σ(c1+c2+c3+…+ci)S, (5.58) где - норма выноса электролитов 1м2 обрабатываемых деталей, л/м2; S – годовая производительность ванны, м2; - плотность раствора, 1,03кг/л; с1,с2,с3,сi – концентрация компонентов, 0,06кг/л. g(H2O)раб= 0,0538641,03-0,060,053864=107,45 кг 7 Электротехнические расчетыЭлектрохимические производства характеризуются относительно высокой энергоемкостью. По надежности электроснабжения гальванический цех относится ко II категории [20]. Перерыв в электроснабжении потребителей II категории вызывает недовыработку продукции, простой рабочих, оборудования. Перерыв в электроснабжении возможен не более одного часа. Гальванический цех по бесперебойности электроснабжения относится ко II категории. Электроприемники II категории должны обеспечиваться электроэнергией от двух независимых взаимно резервирующих источников питания: первый – единая энергосистема, второй – Сормовская ТЭЦ. Питание электроэнергией осуществляется через понижающие трансформаторы с цеховой подстанции. На цеховую подстанцию подается напряжение 10 кВ, здесь происходит его понижение до 380/220 В и затем электроэнергия подается в цех потребителям. Преобразование переменного тока в постоянный происходит в выпрямителях. Приемниками электрической энергии в цехах являются технологические установки, вспомогательные устройства, осветительные установки [20]. 7.1 Выбор материала токоподводаДля подвода тока к ваннам применяются в основном медные или алюминиевые кабели и шины. Выбор конкретного материала зависит от технологических (агрессивность окружающей среды, пожаропрочность, температурные условия и т.п.) и экономических факторов. Медь применяется только во взрывоопасных помещениях, соответствующих по НБП 101-95 категориям А, Б и В, и в особых случаях, установленных [20]. Алюминий применяется, в основном, в помещениях с нормальными условиями среды, категории Д, при степени огнестойкости I, так как в помещениях категорий А, Б и В велика вероятность возгорания алюминия, что приведет к разбрызгиванию расплавленного металла и увеличению площади горения. Кроме того, алюминий имеет в 3,5 раза меньшую плотность (  ), что обеспечивает меньший расход алюминия по сравнению с медью. Медь дефицитна и имеет высокую стоимость. При токах до 2 кА применяют кабель, предназначенный для неподвижной прокладки в электрических сетях напряжением 660 В переменного тока или 1000 В постоянного тока [21], свыше 2 кА – шины при малых значений напряжения (6 – 24 В). Исходя из вышеизложенного, выбирается в качестве токоподвода для ванны нанесения сплава олово-свинец алюминиевые кабели. Контакты на бортах ванн и штанг целесообразнее изготавливать из меди, так как медь по сравнению с алюминием обладает меньшим переходным сопротивлением и отличается большей коррозионной стойкостью. Поэтому, в качестве материала для бортовых контактов и штанг, непосредственно на ваннах, выбирается медь [20]. ), что обеспечивает меньший расход алюминия по сравнению с медью. Медь дефицитна и имеет высокую стоимость. При токах до 2 кА применяют кабель, предназначенный для неподвижной прокладки в электрических сетях напряжением 660 В переменного тока или 1000 В постоянного тока [21], свыше 2 кА – шины при малых значений напряжения (6 – 24 В). Исходя из вышеизложенного, выбирается в качестве токоподвода для ванны нанесения сплава олово-свинец алюминиевые кабели. Контакты на бортах ванн и штанг целесообразнее изготавливать из меди, так как медь по сравнению с алюминием обладает меньшим переходным сопротивлением и отличается большей коррозионной стойкостью. Поэтому, в качестве материала для бортовых контактов и штанг, непосредственно на ваннах, выбирается медь [20].7.2 Расчет и выбор сечения проводниковТок, подаваемый на ванну обезжиривания, составляет 39,6 А, поэтому в качестве токопровода выбирается одножильный кабель с алюминиевыми жилами и резиновой изоляцией, проложенный в трубе. Сечение жилы Sж=16мм2, допустимая токовая нагрузка 55 А, диаметр кабеля 10,5 мм. Ток, подаваемый на ванну нанесения сплава олово-свинец, составляет 13,7 А, поэтому в качестве токопровода выбирается одножильный кабель с алюминиевыми жилами и резиновой изоляцией, проложенный в трубе. Сечение жилы Sж=4 мм2, допустимая токовая нагрузка 21 А, диаметр кабеля 6,26мм. [20]. 11 Безопасность и экологичностьЦелью раздела «Безопасность и экологичность» является выявление опасных и вредных производственных факторов проектируемого производства - цеха нанесения сплава олово-свинец, проведение экологической экспертизы разрабатываемого технологического процесса, разработка конкретных мер по устранению возможного ущерба окружающей среде, обеспечение мероприятий по охране труда. 11.1 Анализ опасных и вредных факторов проектируемого гальванического цеха нанесения сплава олово-свинецСогласно ГОСТ 12.0.003-74 ССБТ «Опасные и вредные производственные факторы. Классификация», производственные факторы подразделяются по природе действия на следующие группы: - физические - химические - психофизиологические Опасные и вредные производственные факторы на проектируемом участке приведены в таблице 11.1. Таблица 11.1. Опасные и вредные факторы проектируемого гальванического цеха нанесения сплава олово-свинец.

12 Организационно-экономический раздел12.1 Бизнес-планРезюме Предприятие занимается нанесением сплава олово-свинец на медные детали с целью придания им паяемых свойств для осуществления последующих сборочных операций в РЭА. Годовая производительность участка нанесения сплава олово-свинец составляет 3864 м2/год. Цех работает в две смены по восемь часов. Ритм выдачи катодных сборок составит 372 секунды. 12.1.1. Характеристика фирмы.Производственное предприятие является открытым акционерным обществом и ведет свою деятельность на основе Гражданского кодекса Российской Федерации. Общество является юридическим лицом и действует на основании устава и учредительного договора, имеет собственное имущество, самостоятельный баланс и расчетный счет. Целью предприятия является производство радио-электронных элементов, соответствующих современному техническому уровню и удовлетворяющих требованиям потребителей. Руководство коллективом осуществляет начальник участка, который также берет на себя решение принципиальных технических задач, связанных с выбором портфеля заказов, обеспечением конструкторской документации, закупкой оборудования и стандартной оснастки, компенсации материалов и т.п. Начальник участка также ведет оперативное управление производством. Технолог, находясь под руководством директора, решает все вопросы, связанные с разработкой и корректировкой конструкторско-технологической документации и оснастки, ведет работу по технике безопасности, контролирует вопросы закупки оборудования, привлекая для помощи мастера. Мастер следит за ходом технологического процесса и принимает решения для устранения нештатных ситуаций. Основные производственные рабочие - гальваники. По составу вспомогательных рабочих принимается следующий перечень специальностей: корректировщик, электромеханик, транспортировщик, лаборант, младший обслуживающий персонал, бухгалтер. 12.1.2. Анализ индустрии.Для определения основных тенденций развития индустрии необходимо выявить факторы чувствительности, наиболее сильно влияющие на индустрию. Эти факторы чувствительности отражены в таблице 12.1. Таблица 12.1 - Факторы чувствительности индустрии

Степени чувствительности по сезонности нет, так как производство защитного покрытия непрерывно и от данного фактора не зависит. По технологическим изменениям степень чувствительности высокая, т.к это может сказаться на удельных характеристиках продукта, его стоимости, а соответственно на спросе на него. Технология получения сплава олово-свинец из борфтористоводородного электролита давно известна и отлажена, но несмотря на это предпринимались изменения для улучшения характеристик покрытия путем введения добавок, замены компонентов электролита. Международная торговля имеет среднюю степень чувствительности, потому что продукт производится для внутреннего потребления и в незначительном количестве на экспорт. Высокая чувствительность отражается в информационных технологиях. Чем больше информации о товаре, тем лучше он пользуется спросом. Выпускаемый продукт обязательно должен соответствовать международным стандартам (высокая степень чувствительности), так как он будет производиться и на экспорт. Лицензирование и сертификация обладают высокой степенью, потому что производство должно быть законно (т.е необходимо разрешение со стороны государства на ведение данного вида деятельности, а также для коммерческой перевозки грузов в пределах РФ и за границу). Фундаментальные исследования - низкая степень, так как технологии производства давно изучены. Пути поставок и сбыта - высокая степень чувствительности, т.к очень важно куда и каким образом будет реализован произведенный товар. 13 Список использованной литературы1. Кудрявцев Н.Т.[ CITATION Куд79 \l 1049 ] Электролитическое покрытие металлами. –М.:Химия, 1979.-352с. 2. Медведев А. Технология производства печатных плат. –М.:Техносфера, 200.-360с. 3. Электрохимические покрытия изделий радиоэлектронной аппаратуры. Справочник/И.Д.груев, Н.И.матвеев, Н.Г.Сергеева. –М.:Радио и связь.1988.-304с. 4. Вячеславов П.М. Электролитическое осаждение сплавов. –Л.:Машиностроение, 1971. -144с. 5. Федотьев Н.П. Электролитические сплавы. –Л.:МАШГИЗ, 1962. -312с. 6. Аверкин В.А. Электролитическое осаждение сплавов. –М.:МАШГИЗ, 1961. -217с. 7. Ямпольский М.А.Краткий справочник гальванотехника. –М.:Машиностроение, 1981. -269с. 8. ГОСТ 23770 Печатные платы. Типовые технологические процессы химической и гальванической металлизации. 9. Федулова А.А. Многослойные печатные платы. –М.:Советское радио, 1977. -248с. 10. ГОСТ9.305 – 84 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Операции технологических процессов получения покрытий. 11. Зубченко В.Л., Захаров В.И. Гибкие автоматизированные гальванические линии. –М.:Машиностроение, 1989. – 672с. 12. Виноградов С.С. Организация гальванического производства. –М.:Глобус. 2002. -202с. 13. Александров В.М. Оборудование цехов электрохимических покрытий: Справочник. –Л.:Машиностроение, 1987. -309с. 14. Вайнер Я.В. Дасоян В.А.Оборудование, автоматизация и механизация электрохимических покрытий. –Л.:Машиностроение, 1961. 15. Оборудование и основы проектирования гальванических производств. Учеб.пособие/В.А.Плохов, НГТУ. Н.Новгород, 2004. – 86с. 16. Справочник химика, том 2.Ленинг-е отд-е изд-ва Химия. 1964. 17. Справочник химика, том 3.Ленинг-е отд-е изд-ва Химия. 1964. 18. www.ecomet.ru/technology/degreasing/ecomet-011nt. 19. Справочник химика, том 1.Ленинг-е отд-е изд-ва Химия. 1964. 20. Правила устройства электроустановок. Седьмое издание, 2003г. 21. ГОСТ 433-73 «Кабели силовые с резиновой изоляцией. Технические условия». 22. Кисаримов Р.А. Справочник электрика. РадиоСофт, 2007г. – 320 с. 23. www.galvanotech.ru 24. Методические указания к дипломному проекту по электротехническому разделу; НГТУ, Н.Новгород, 2005г. 25. Экология химико-технологических производств. Бакаев В.В., Смирнова В.М., Трунова И.Г., Ивашкин Е.Г., Нижний Новгород, 2011г. 26. СНиП 23-01-99 «Строительная климатология». 27. СНиП2.09.02-85 «Производственные здания». | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||