Конспект Лекций для Пробоотборщика. 1. Цели и задачи пробоотбора. Представительность пробы. Факторы, учитывающиеся при пробоотборе. Виды проб

Скачать 0.51 Mb. Скачать 0.51 Mb.

|

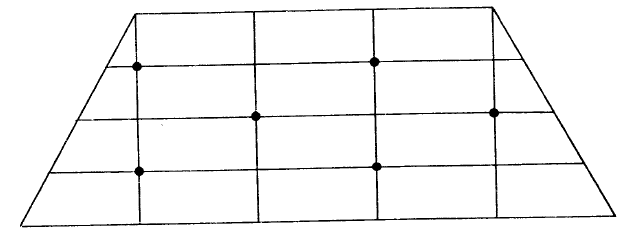

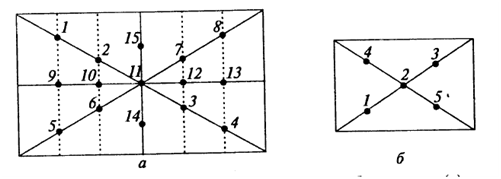

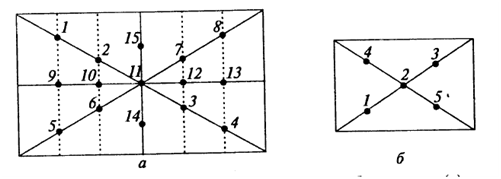

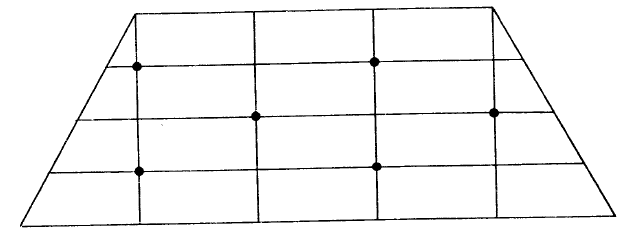

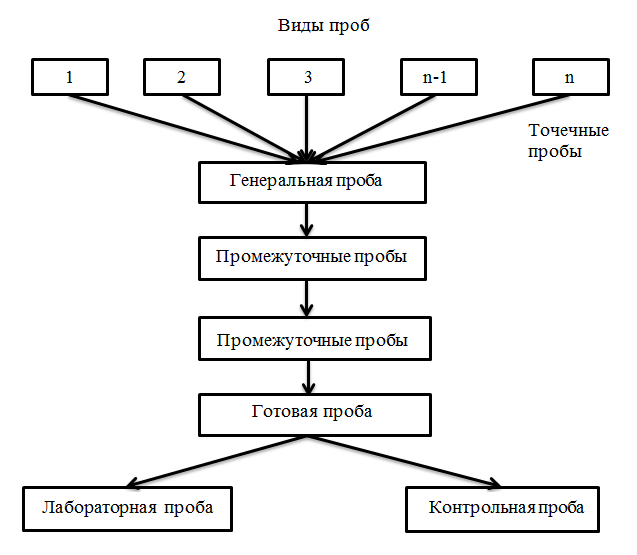

2. Отбор проб сыпучих материалов. Генеральная проба и ее разделка.Отбор проб сыпучих материалов. Твердые материалы как природного происхождения, так и технические продукты могут быть сыпучими (руды, концентраты, шлаки, кокс) или штучными, как, например, металлические слитки (чушки), металлы, сплавы. И те, и другие редко бывают однородными, поэтому отбор их средней пробы сопряжен со значительными затруднениями Особенно много видов неоднородностей могут быть при работе с сыпучими материалами, причем неоднородность таких материалов обусловлена с различными причинами: 1) природные скопления многих веществ не возникают в природе обособленно: они находятся среди других пород или в их непосредственной близости. Поэтому при добыче из недр одних веществ к ним механически примешиваются другие (пустая порода); 2) крупные и мелкие куски многих сыпучих материалов могут иметь неодинаковый состав. Поэтому при отборе проб необходимо отбирать и крупные куски, и мелочь в количествах, пропорциональных их действительному содержанию в материале; 3) может происходить расслаивание материала (сегрегация) по степени его дисперсности вследствие различной величины кусков и различной плотности, что увеличивает неоднородность материала. Во время транспортировки и перегрузки материала происходит его сегрегация, что еще более затрудняет отбор проб; 4) неоднородность материала может возникнуть при хранении (в штабелях и кучах) в результате химических изменений вещества от действия внешних факторов. Химическая неоднородность твердого металла возникает в результате физико-химических процессов, происходящих при застывании и кристаллизации жидкого металла (ликвация, сегрегация, дендритная химическая неоднородность), а также иногда и вследствие термической и химико-термической обработки (обезуглевоживание. обессеривание, цементация, азотирование и т.д). Пробы можно отбирать в местах хранения материала или при его перевозке. Общее требование во всех случаях заключается в равномерности отбора проб по всему объему исследуемой партии материала. При отборе пробы необходимо сохранить в ней соотношение между крупными кусками и мелочью такое же, как и в исходном материале. Наиболее распространенным методом отбора проб из штабеля или отвала является метод вычерпывания, при котором всю поверхность материала разбивают на участки взаимно перпендикулярными линиями. Число участков определяют по числу проб. Первую горизонталь проводят на боковой поверхности на расстоянии 0,5 м от основания штабеля; следующую горизонталь – на расстоянии 0,5 м от первой и т. д. На этих горизонталях намечают точки отбора на расстоянии 2 м друг от друга в шахматном порядке (рис. 2.6). В каждой точке лопатой, совком или щупом выбирают порцию материала с глубины 0,5-0,7 м .  Рис. 2.6. Схема расположения точек отбора проб из штабеля. При отборе проб из вагонов отбирают по одной пробе из каждого вагона в точках, выбранных в соответствии со схемой на рис. 2.7.а. Например, имеются 20 вагонов; нужно отобрать 20 проб. Для этого из первого вагона отбирают пробу в точке 1, из второго вагона – в точке 2 и т. д. После отбора проб из 15 вагон все точки схемы оказываются исчерпанными. Из оставшихся 5 вагонов пробу берут через одну точку: из 16-го вагона – в точке 7; из 17-го – в точке 3 и т. д. Такой же порядок применяют при отборе проб, если число вагонов меньше 15. Пробы отбирают не с поверхности, а с некоторой глубины (0,4-0,6 м). Из вагонеток пробы отбирают также, как из вагонов, но по упрощенной схеме (рис. 2.7б).  Рисунок 2.7 – Схема расположения точек отбора проб из вагонов (а) и вагонеток (б). Цифры — точки пробоотбора. На практике для определения числа необходимых точечных проб, отбираемых от большой партии материала, используют эмпирические формулы, например N=C∗sqrQ . где N – число точечных проб; Q – масса партии, кг; С – коэффициент однородности материала, который зависит от разброса по содержанию основного компонента в точечных пробах; С может принимать значения от 1,5 до 3. Недостатком метода вычерпывания является не всегда удовлетворительное обеспечение представительности пробы из-за неоднородности состава материала. При погрузочно-разгрузочных работах часто применяют метод фракционного пробоотбора, когда в пробу отбирают, например, каждую десятую (или другой кратности) лопату. Достоинства этого метода – простота и быстрота выполнения, недостаток – вероятность просчета кратности отбираемых проб и недостаточная надежность пробоотбора при размере кусков >5 мм. Для отбора проб мелкозернистых и порошкообразных материалов (например, концентратов), находящихся в таре (мешках, ящиках, бочках) или без упаковки в вагонах (навалом), применяют щупы. Щуп представляет собой железный или медный узкий желоб, заостренный с одного конца и имеющий рукоятку на другом конце. Щуп вдвигают в тару на всю ее глубину в вертикальном или горизонтальном положении; при этом в прорезь желоба насыпается материал. При движении назад прорезь закрывается и щуп извлекается вместе с пробой. Отбор материала проводят из разных мест тары от 5–10% тарных единиц, но не менее чем от 2–3 тарных единиц при малых партиях. Любой из описанных методов пробоотбора должен обеспечивать случайность выборки, т.е. одинаковую возможность попадания в пробу любого компонента опробуемого материала с целью получения достаточно представительной пробы. При доставке материалов в тарных вагонах к месту назначения отбирать пробы с помощью описанных методов нельзя, так как вследствие тряски произошла сегрегация. В таком случае отбор проводят при разгрузке послойно: пробы берут из верхнего, нижнего и среднего слоев материала, а также и из средних и крайних частей вагона. Из саморазгружающихся вагонов или вагонеток отбор проводят, подставляя отбирающие приспособления в разные места потока высыпающегося материала. В ходе погрузки или разгрузки материалов, упакованных в тару, например, мешков с цементом, представительную пробу можно получить, отбирая, например, каждый пятидесятый мешок (или порцию из каждого такого мешка). При транспортировке зерна на тачках можно отбирать по лопате зерна из каждой тачки. Все полученные таким путем порции объединяют и получают генеральную пробу. Для отбора пробы с двигающегося транспортера материал сгребают или снимают лопатой. Порцию пробы необходимо отбирать по всей ширине ленты транспортера из-за происходящего при движении расслаивания материала: крупные куски отсортировываются ближе к краям двигающейся ленты, а мелочь – к ее середине. Удобнее брать пробы путем сбрасывания материала с транспортера; при этом порции материала отбирают через определенные промежутки времени в зависимости от количества отбираемой пробы и времени работы транспортера. Величина точечной пробы опробуемого материала зависит от неоднородности его состава, т. е. от крупности кусков: чем они крупнее, тем больше отбираемая порция. Для кускового материала величина порции колеблется от 1 до 10 кг и более; для порошкообразного – от 0,2 до 0,5 кг. Общее полезное правило состоит в том, чтобы отбирать 1 кг пробы от пород с величиной зерен до 5 мм, а 2 кг – при величине зерен до 20 мм. При величине зерен < 5 мм точечная проба пропорционально уменьшается; но и для формаций с наиболее тонкой зернистостью минимальная величина точечной пробы не должна быть меньше 500 г. Согласно эмпирическому правилу масса точечной пробы должна быть примерно в 1000 раз больше массы наиболее крупной частицы в объеме материала. Нормы отбора точечных проб руд и концентратов для различных по массе партий регламентированы в НД, где указаны места отбора, число и масса точечных проб. Для отбора проб сыпучих продуктов применяют лопаты с закраинами или совки таких размеров, чтобы в них уместилась порция материала, отбираемая с одного места. Нельзя отбирать пробу малыми порциями, повторяя отбор несколько раз с одного и того же места. Ширина совка должна быть в 4 раза больше ширины крупных кусков. Пробы отбирают в специальные порционные ящики, наполняя их до определенной черты. После отбора и объединения точечных проб получают генеральную пробу. Однако из-за весьма большой массы генеральной пробы и ее механических и физических свойств (крупность частиц, их влажность, неравномерность содержания полезных или вредных компонентов и др.) непосредственное определение того или иного параметра невозможно без предварительной подготовки пробы. Поэтому генеральную пробу независимо от ее массы и назначения подвергают операциям разделки, т. е. операциям подготовки ее к анализу. Задача разделки – измельчить и сократить пробу до определенной массы и гранулометрического состава и в то же время сохранить в конечной пробе содержание всех контролируемых компонентов, равное содержанию их как в генеральной пробе, так и во всей партии анализируемого материала. При подготовке проб к анализу необходимо провести по крайней мере четыре операции: измельчение пробы; перемешивание; сокращение; сушку. Эти операции проводят в несколько стадий (через ряд промежуточных проб), чередуя их в различном порядке в зависимости от характера пробы, вплоть до получения необходимого количества лабораторной пробы. При этом все рекомендации, касающиеся размера (массы) промежуточных проб, числа и массы точечных проб при пробоотборе относятся в равной мере к операции сокращения пробы. Генеральная проба и ее разделка. Из отобранных в необходимом количестве точечных проб составляют путем их усреднения генеральную пробу, характеризующую данную партию. По содержанию компонентов и по распределению частиц по степени дисперсности генеральная проба должна соответствовать всей анализируемой партии материала. В идеальном случае она должна быть как бы «отражением» массы анализируемого материала в миниатюре (представительность!). Количественно генеральная средняя проба должна быть тем большей, чем крупнее куски исследуемого материала, чем менее однороден его состав и чем выше содержание определяемого компонента при неравномерном его распределении. Масса генеральной пробы может быть очень большой. Для предварительного расчета массы генеральной пробы предложены формулы, полученные разными исследователями путем обобщения экспериментальных данных и опыта работы различных предприятий. В этих формулах учтены число наиболее крупных частиц (кусков), их диаметр, плотность частиц наиболее богатого минерала, содержание в нем этого компонента, допустимая погрешность опробования, равная погрешности химического анализа. Формула Ричардса-Чечотта: Q=k∗d2 Формула Демонда-Хальфедраля: Q=k∗da Формула Пожарицкого: lgQ=lgk+a∗lgd Для каждого типа объектов опробования k, d и a определяют экспериментально. Часто пользуются таблицами, которые основаны на аналогичных формулах, причем предельная масса генеральной пробы зависит от крупности кусков (зерен), неоднородности химического состава исследуемого материала и ценности (или вредности) определяемого компонента. Из-за весьма большой массы генеральной пробы и ее механических и физических свойств (крупность частиц, их влажность, неравномерность содержания полезных или вредных компонентов и др.) непосредственное определение того или иного параметра невозможно без предварительной подготовки пробы. Поэтому генеральную пробу независимо от ее массы и назначения подвергают операциям разделки, т. е. операциям подготовки ее к анализу. Задача разделки — измельчить и сократить пробу до определенной массы и гранулометрического состава и в то же время сохранить в конечной пробе содержание всех контролируемых компонентов, равное содержанию их как в генеральной пробе, так и во всей партии анализируемого материала. При подготовке проб к анализу необходимо провести по крайней мере четыре операции: 1) измельчение пробы; 2) перемешивание; 3) сокращение; 4) сушку. Эти операции проводят в несколько стадий (через ряд промежуточных проб), чередуя их в различном порядке в зависимости от характера пробы, вплоть до получения необходимого количества лабораторной пробы. При этом все рекомендации, касающиеся размера (массы) промежуточных проб, числа и массы точечных проб при пробоотборе относятся в равной мере к операции сокращения пробы. Измельчение проб проводят дроблением с предварительным грохочением. Грохочение – это подготовительная операция, целью которой является разделение сыпучих материалов на классы (два и более) крупности, которые перерабатывают отдельно. Для грохочения проб применяют ручные и механические проволочные (стальные, медные, бронзовые, латунные, никелевые, резиновые, капроновые, капросталевые) сита и грохоты различных конструкций и размеров. В некоторых случаях (в отсутствие грохотов) используют механические встряхиватели, предназначенные для рассева проб при ситовых анализах. Для измельчения проб используют разнообразные инструменты и механизмы. Большие массы материала (десятки и сотни килограммов) с крупностью кусков > 25 мм измельчают дроблением, проводимым в несколько стадий в дробилках, шаровых или стержневых мельницах. Измельчать необходимо все куски без исключения; недопустимо отбрасывать трудноизмельчаемые куски. Дальнейшее измельчение проб до крупности 0,1 мм проводят в дисковых и других истирателях, а также в механизированных металлических или фарфоровых ступках. В ряде случаев, когда крупные куски пробы не проходят через приемные отверстия дробилок, используют ручное дробление на стальной плите с помощью молотков, кувалд или специальных болванок (массой 6-8 кг). Орудия для измельчения должны быть достаточно прочными, чтобы в пробу не попадали в результате истирания материалы, из которых изготовлены части этих орудий. Дробление бывает сухим и мокрым (с использованием воды для уменьшения пылеобразования). Если же пробы очень влажные, то перед дроблением их подсушивают, иначе они забивают грохоты и дробилки. Для больших проб применяют сушку на воздухе, малые сушат на противнях в печах. Измельченные до необходимых размеров частиц пробы перемешивают для их усреднения и сокращают. Перемешивание проводят в механическом смесителе, представляющем наклонный вращающийся цилиндр, в верхнее отверстие которого загружается проба, а из нижнего непрерывно выходит равномерно перемешанная смесь. Ручное перемешивание сыпучих материалов в зависимости от массы пробы осуществляют различными способами: перелопачивания, «кольца – конуса», перекатывания. Способ перелопачивания является наиболее простым, но трудоемким методом перемешивания. Он применим при массе пробы в несколько сотен килограммов и крупности максимальных кусков до 100 мм. Этот способ заключается в том, что пробу несколько раз перебрасывают лопатой или совком из одной кучи в другую. При этом материал набирают произвольно из разных мест уменьшаемой кучи. Перелопачивание проводят на ровной, без щелей, чистой бетонной, металлической или деревянной площадке. Способ «кольца – конуса» является наиболее распространенным способом ручного перемешивания большого количества пробы. При перемешивании этим методом материал располагают на площадке в виде кольца диаметром примерно вдвое большим, чем диаметр первоначальной конической кучи сокращаемого материала. Затем один или несколько пробщиков равномерно забирают лопатой или совком материал по внешней или внутренней окружности кольца и перебрасывают его в центр кольца, формируя конус. Каждую порцию материала забрасывают на вершину конуса. Для того, чтобы конус не отходил от своей оси, устанавливают вертикальный стержень или используют направляющую воронку. По мере увеличения конуса крупные куски скатываются с вершины к его основанию, при этом процесс сегрегации (т.е. расслаивания материала по степени его дисперсности вследствие различной величины кусков и различной плотности) усиливается. После пересыпания всего материала конус разворачивают движением стержня или сплющивают сверху в диск широкой доской или лопатой, а затем преобразуют диск в кольцо, после чего операция насыпания конуса повторяется снова. Перемешивание по способу «кольца – конуса», в зависимости от неравномерности пробы, производят до трех раз. Способ перекатывания применим только для проб массой до 20 – 25 кг при крупности кусков не более 10 мм. Пробу высыпают на квадратную подстилку из брезента, пленки или плотной бумаги. Затем поочередно приподнимают углы подстилки так, чтобы проба перекатилась из одного угла в противоположный и вернулась в исходное положение. Цикл операции повторяется не менее 25 раз по обеим диагоналям. Перемешанный тем или иным способом материал подвергают сокращению одним из следующих методов или их сочетанием: сокращение точечных проб (метод не применяют для материалов склонных к сегрегации); желобчатого деления; квартования; механического деления. Желобчатый делитель (рис. 2.10) представляет собой приемный бункер с четным количеством желобов и лотками. Ширина желобов делителя должна превышать в 1,5 раза наибольший размер зерен материала, но быть не менее 5 мм. При делении материала его высыпают в приемный бункер делителя. Распределяясь равномерно в правые и левые желоба, материал делится на две приблизительно равные части. Для дальнейшего сокращения половину материала снова пропускают через делитель и процесс деления повторяют до получения средней пробы требуемой массы. Таким образом с помощью делителя можно отобрать 1/4, 1/8, 1/16 долю всей пробы. Преимуществом применения делителей является возможность сокращения без предварительного перемешивания проб. С помощью желобчатого делителя сокращают пробы сыпучих материалов (песок, гравий, щебень).    |