Востановление и упрочнение. 1. Экологические аспекты ремонтного производства автомобилей. Пути их решения

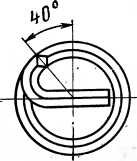

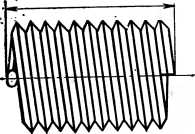

Скачать 1.12 Mb. Скачать 1.12 Mb.

|

|

Электрические методы обработки. Для обработки высокотвердых поверхностей после наращивания (наплавка высокотвердыми электродами, порошковыми электродами, железнение, плазменное напыление, хромирование и др.) все большее распространение начинают получать электрические методы обработки. Электрохимическая обработка — это процесс анодного растворения металла с поверхности детали. Процесс мало зависит от твердости, прочности и других механических свойств обрабатываемого металла. 21. Дефектоскопия. Методы дефектоскопии. Дефектоскопия - это область знаний, охватывающая теорию, методы и технические средства определения дефектов в материале контролируемых объектов, в частности в материале деталей машин и элементов металлоконструкций. Дефектоскопия является составной частью диагностики технического состояния оборудования и его составных частей. Работы, связанные с выявлением дефектов в материале элементов оборудования, совмещаются с ремонтами и техническим обслуживанием или выполняются самостоятельно в период технического осмотра. Для выявления скрытых дефектов в конструкционных материалах используются различные методы неразрушающего контроля (дефектоскопии). Акустические методы основаны на регистрации параметров упругих колебаний, возбужденных в исследуемом объекте. Эти методы широко применяются для контроля толщины деталей, сплошности (трещин, пористости, раковин и т.п.) и физико-механических свойств (зернистости, межкристаллитной коррозии, глубины закаленного слоя и др.) материала. Метод пригоден для деталей, материал которых способен упруго сопротивляться деформациям сдвига (металлы, фарфор, оргстекло, некоторые пластмассы). Магнитные методы основаны на регистрации магнитных полей рассеивания над дефектами или магнитных свойств контролируемого объекта. Их применяют для обнаружения поверхностных и подповерхностных дефектов в деталях различной формы, изготовленных из ферромагнитных материалов. Магнитный поток, встречая на своем пути дефект с низкой магнитной проницаемостью по сравнению с ферромагнитным материалом детали, огибает его. Вихретоковые методы основаны на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых возбуждающей катушкой в электропроводящем объекте.Контроль методами вихревых токов базируется на зависимостях параметров (амплитуды, фазы, переходных характеристик и др.) вихревых токов, возбуждаемых в детали, от ее формы, размеров, сплошности и физико-механических свойств материала. Дефектоскопия деталей радиационными методами основана на регистрации ослабления интенсивности радиоактивного излучения при прохождении через контролируемый объект. Наиболее часто применяются рентгеновский и у-контроль деталей и сварных швов.Радиоволновые методы основаны на регистрации измененияэлектромагнитных колебаний, взаимодействующих с контролируемым объектом. На практике получили распространение сверхвысокочастотные (СВЧ) методы в диапазоне длин волн от 1 до 100 мм. Взаимодействие радиоволн с объектом оценивают по характеру поглощения, дифракции, отражения, преломления волны, интерференционным процессам, резонансным эффектам. Тепловые методы. В тепловых методах в качестве диагностируемого параметра используется тепловая энергия, распространяющаяся в объекте, излучаемая объектом, поглощаемая объектом. Температурное поле поверхности объекта является источником информации об особенностях процессов теплопередачи, которые, в свою очередь, зависят от наличия внутренних и наружных дефектов, охлаждения объекта или его части в результате истечения среды и т.п. Капиллярный метод дефектоскопии основан на капиллярном проникновении индикаторных жидкостей в полости поверхностных и сквозных несплошностей объекта и регистрации образующихся индикаторных следов визуально или с помощью преобразователя (датчика). 22. Технология ремонта резьбовых осаждений. В ремонтном производстве применяют следующие способы ремонта резьбовых отверстий: заварка отверстий с последующим нарезанием резьбы; установка ввертыша; сверление отверстий и нарезание резьбы на новом месте; обработка отверстия и нарезание резьбы увеличенного размера; применение полимерных материалов; установка резьбовой спиральной вставки. Заварка отверстий с последующим нарезанием резьбы. Во всех случаях при заварке резьбовых отверстий сначала удаляют старую резьбу путем рассверливания. В стальных деталях заварку отверстий производят газовой или электродуговой сваркой в различных защитных средах. Заварку в чугунных деталях производят газовой или электродуговой сваркой -с общим или местным нагревом или в холодном состоянии. В качестве присадочного материала или электродов при горячей заварке применяют чугунные прутки с повышенным содержанием кремния, поршневые кольца из серого чугуна, электроды ЦЧ-4, ОЗЧ-1, МНЧ-1, ЖНБ-1, ПАНЧ-11. Место заварки обрабатывают заподлицо с основным металлом, сверлят отверстие и нарезают резьбу номинального размера. Однако применение сварочных процессов вследствие большой зоны термического влияния приводит к появлению отбела, трещин и короблений детали, изменению структуры основного металла. Прочность восстановленной резьбы ниже новой. Для заварки отверстий в алюминиевых деталях наибольшее применение получила аргонно-дуговая сварка специальными электродами из алюминиевой проволоки марки АК. Недостаток применения сварочных способов для алюминиевых деталей — активное поглощение расплавленным алюминием газов, что приводит к образованию пор в наплавленном слое. Большая усадка остывающего алюминия часто приводит к образованию трещин. Установка ввертыша может применяться, если конструкция детали позволяет увеличивать отверстия. Этот способ трудоемок, стоимость ремонта высокая. Сверление отверстий и нарезание резьбы на новом месте можно применять только для отдельных групп деталей, у которых расположение резьбовых отверстий может быть изменено без нарушения взаимозаменяемости соединения (ступицы, барабаны, фланцы и cпособ ремонта резьбовых отверстий на ремонтный размер влечет за собой введение увеличенного размера и дополнительной обработки сопряженной детали. Установка резьбовой спиральной вставки. За последние годы на ремонтных предприятиях Госкомсельхозтехники для ремонта резьбовых отверстий широко распространен способ установки резьбовых спиральных вставок. Отечественный и зарубежный опыт изготовления спиральных вставок показал, что наилучшие результаты достигнуты при использовании для этой цели проволоки из нержавеющей стали Х18Н9Т, Х18Н10Т или нержавеющая проволока 12Х18Н10Т повышенной точности. Эта проволока нагартованная, обладает пластичностью и упругими свойствами. С   пиральные вставки серийно изготавливают из проволоки ромбического сечения в виде пружинящей опирали с жесткими производственными допусками (рис. 35). В таком виде спиральные вставки представляют строго концентрические внутренние и наружные резьбы повышенного класса точности. В свободном состоянии диаметр резьбовой вставки больше, чем наружный диаметр резьбы отверстия, поэтому после завертывания спиральной вставки в резьбовое отверстие вставка находится в напряженном состоянии и плотно прижимается к виткам резьбы в отверстии. Установленная в резьбовое отверстие детали L спиральная вставка образует высококалиброванную гаечную резьбу с предусмотренным по нормам исходным номинальным диаметром. пиральные вставки серийно изготавливают из проволоки ромбического сечения в виде пружинящей опирали с жесткими производственными допусками (рис. 35). В таком виде спиральные вставки представляют строго концентрические внутренние и наружные резьбы повышенного класса точности. В свободном состоянии диаметр резьбовой вставки больше, чем наружный диаметр резьбы отверстия, поэтому после завертывания спиральной вставки в резьбовое отверстие вставка находится в напряженном состоянии и плотно прижимается к виткам резьбы в отверстии. Установленная в резьбовое отверстие детали L спиральная вставка образует высококалиброванную гаечную резьбу с предусмотренным по нормам исходным номинальным диаметром.Отремонтированные установкой спиральных вставок резьбовые отверстия деталей имеют ряд преимуществ по сравнению с нарезанной резьбой и тем более с отремонтированной существующими способами ремонта, применяемыми на ремонтных предприятиях. Эти резьбы имеют повышенную предельно допускаемую нагрузку за счет более плотного прилегания боковых поверхностей спиральной вставки к резьбе отверстий детали, что способствует равномерному распределению нагрузки на отдельные витки (см. рис. 34) и напряжений от резьбы болта (шпильки) на резьбу гайки. Они имеют высокую износостойкость, обусловленную применением высококачественного материала спиральных вставок и наличием гладких поверхностей ромбической проволоки. Это позволяет резьбе выдержать высокие нагрузки и обеспечивает целесообразность использования данного способа для упрочнения резьбы в материалах малой прочности (алюминий, чугун, пластмасса), а также при наличии тонких стенок в деталях различных машин. Высокое качество поверхности резьбы вставки гарантирует снижение коэффициента трения и уменьшение износа, что дает возможность при одинаковом моменте затяжки лучше использовать прочностные свойства материалов болтов и шпилек. Резьбы, отремонтированные установкой спиральных вставок, обладают повышенной антикоррозионной стойкостью, исключающей возможность заедания резьб болтов и шпилек в результате атмосферных условий, так как отсутствует контактная коррозия в резьбовом соединении. Такие резьбы имеют достаточный запас прочности при наличии термических напряжений, поскольку концентрированно подверженные тепловым напряжениям резьбовые соединения эффективно защищены от заедания и пригорания, образования окислов и окалин. Из сказанного видно, что долговечность резьбовых соединений, восстановленных спиральными вставками, значительно повышается, а это гарантирует большой ресурс работы отремонтированных машин. При низкой стоимости ремонта и при высокой производительности труда этим способом можно восстанавливать все размеры неисправных резьбовых отверстий независимо от их количества и места расположения. Такой ремонт возможен на любых ремонтных предприятиях без применения сложного оборудования и привлечения высококвалифицированных специалистов. 23. Комплектование деталей при ремонте. Сущность и задачи, технические требования на комплектования деталей. Комплектование деталей представляет собой процесс подбора полного комплекта деталей, входящих в состав узла, агрегата или машины. Основная цель комплектования — это уменьшение до минимума подгоночных работ при сборке узлов, агрегатов и машин, а также повышение производительности труда рабочих на сборке. Комплектование узлов и агрегатов производят согласно комплектовочной ведомости из новых, восстановленных и признанных годными к дальнейшей эксплуатации деталей. В комплект подбирают детали, соответствующие требованиям технических условий. Процесс комплектования деталей включает предварительный подбор деталей по размерам, массе и другим параметрам, а также выполнение определенных слесарно-подгоночных операций. Процесс комплектования деталей проводят в определенной последовательности. Обычно комплектуют узлы, а затем из собранных узлов — агрегаты. Подбор деталей для узла начинают с основной (базовой) детали комплектуемого узла. Затем подбирают сопряженные с ней детали. Мелкие детали (прокладки, болты, гайки, шайбы, шплинты и др.) комплектуют по количеству для каждого узла. Подобранные узлы и детали укладывают в специальную тару и отправляют на рабочие места сборки. В практике существует два способа подбора сопряженных деталей: штучный и групповой (селективный). Сущность штучного подбора заключается в том, что к одной детали, имеющей какой-то действительный размер, подбирают вторую деталь данного сопряжения исходя из величины зазора или натяга, допускаемого техническими условиями при сборке. Например, поршни и гильзы двигателя Д-130 обрабатывают с широким полем допусков, вследствие чего не всякий поршень может быть поставлен в любую гильзу. Сущность группового (селективного) подбора заключается в том, что сопряженные детали, изготовленные с относительно широкими полями допусков, рассортировываются на размерные группы с суженными полями допусков. Отсортированные детали клеймят цифрами, буквами или красками определенных цветов. 24. Ремонт гильз цилиндров. Гильза цилиндров — это важная часть блока цилиндров, она представляет собой металлическую вставку. Гильзой она названа неспроста, ведь в переводе с немецкого «гильза» обозначает — оболочка, каковой она и является, т.к. в гильзе расположен поршень. Кстати сказать, объем этой гильзы цилиндра считается рабочим объемом двигателя. Как и любая механическая составляющая двигателя, гильза цилиндров иногда нуждается в ремонте, который представляет собой непростые действия и чаще всего требует работы специалиста. Ремонтируются гильзы либо по времени износа, когда это прописано производителем либо преждевременно, из-за большого пробега и износа. Для правильного определения сроков ремонта нужно иметь данные на марку, модель авто и получить данные на стандартный пробег. Существует два вида гильз цилиндров: т.н. мокрые гильзы, которые ремонтируются легче всего. Они так расположены, что их внешняя часть постоянно соприкасается с жидкостью охлаждения. Чтобы жидкость не просачивалась, устанавливаются специальные сальники (прокладки), кроме этого они не позволяют газам от сгорания смешиваться с охладителем двигателя; Что касается сухих гильз, то они напрочь встроены в блок цилиндров и представляют единую конструкцию. При производстве, а значит и при ремонте, к гильзам блока цилиндров есть определенный список неукоснительных требований: материал должен быть устойчивым к коррозии; необходимо использовать металл с повышенной износостойкости; прочность, учитывая высокое давление и температуру. В случае ремонта, необходимо создать высокую надежность в местах уплотнений, где стыкуются блок цилиндра и гильза. Процесс ремонта гильзы цилиндров Для начала автовладельцам нужно понять, что менять одну или две гильзы нельзя, замена производится сразу и всех гильз. В любом сервисе есть специальный прибор, нутрометр, который произведет замер толщины стенок и выдаст результат. По этим данным вы определите, износились ли стенки цилиндра так, что требуется замена. Далее процесс замены полностью зависит от того, какие гильзы (мокрые) или (сухие) у вас установлены. Мокрые гильзы в плане ремонта менее требовательны и легко заменяются без лишних инструментов вручную. Что касается сухих гильз, то здесь без специального оборудования, да и без участия спецов не обойтись. Ремонт цилиндров блока, с помощью гильзирования на сегодняшний день подходит практически для любого двигателя, разница лишь в материале для гильз. Например, чугунные блоки гильзируются вставками из лигированного чугуна, а также и для блока из алюминия, изготавливаются вставки из специального сплава алюминия и различных специальных присадок. 25. Балансировка деталей и сборочных единиц при ремонте Балансировка - это определение величины и места и устранение дисбаланса, то есть неуравновешенности быстровращающихся деталей и сборочных единиц, возникающей вследствие неоднородности материала, погрешностей изготовления и сборки и вызывающей дополнительные напряжения в деталях, вибрации, снижение точности и ресурса машины. Различают неуравновешенности статическую и динамическую. В первом случае центр тяжести детали или узла не совпадает с осью вращения, что характерно для деталей, у которых диаметр больше длины. Динамическая неуравновешенность характерна для деталей или узлов, длина которых значительно больше диаметра. При их вращении неуравновешенные массы будут находиться в разных плоскостях, перпендикулярных оси,- что приводит к возникновению пары центробежных сил, вызывающих вибрации и динамические нагрузки в машине. Статическая балансировка, обычно применяемая в ремонтном деле, выполняется на призмах или на дисках. При балансировке на призмах деталь плотно насаживают на оправку, концы которой укладывают на две горизонтально расположенные призмы. Затем деталь слегка вращают и при ее остановке отмечают мелом нижнее положение, соответствующее утяжеленной части детали. В результате многократного повторения операции находят неуравновешенное (утяжеленное место). При балансировке на дисках оправку укладывают между двумя парами смонтированных на шарикоподшипниках дисков с параллельными осями. Такая балансировка точнее, так как деталь при этом вращается, а не перекатывается. Балансировочный станок позволяет измерить центробежные силы или моменты этих сил, действующих на вал балансируемой детали, приведённой во вращательное движение. О величинах указанных сил или моментов судят по вызываемым этими силам колебаниям оси балансируемой детали, установленной на балансировочном станке. 26. Технология заделки трещин в корпусных деталях фигурными вставками Трещины в корпусных деталях (головках и блоках цилиндров двигателей, картерах коробок передач, задних мостах и других деталях) можно устранить следующими двумя видами фигурных вставок. Уплотняющие вставки применяют для заделки трещин длиной более 50 мм с обеспечением герметичности как толстостенных, так и тонкостенных деталей. Для тонкостенных деталей используют вставки диаметром 4,8 мм, а для деталей с толщиной стенок 12... 18 мм — 6,8 мм. Для установки уплотняющей фигурной вставки сверлят отверстия диаметром 4,8 или 6,8 мм на глубину 3,5 или 6,5 мм за пределами конца трещины на расстояние 4...5 или 5...6 мм соответственно. Затем, используя специальный кондуктор, последовательно вдоль трещины сверлят такие же отверстия. Через каждые пять отверстий сверлят отверстия поперек трещины — по два с каждой стороны. Отверстия продувают сжатым воздухом, обезжиривают ацетоном, смазывают эпоксидным составом, устанавливают и расклепывают фигурные вставки. Вставки диаметром 6,8 мм помещают в отверстие в два ряда. Стягивающие вставки используют для стягивания боковых кромок трещины на толстостенных деталях. В деталях сверлят по кондуктору перпендикулярно трещине четыре или шесть отверстий (по два или три отверстия с каждой стороны) диаметром, соответствующим диаметру вставки, с шагом, большим на 0,1 ...0,3, и глубиной 15 мм. Перемычку между отверстиями удаляют специальным пробойником в виде пластины шириной 1,8 или 3,0 мм в зависимости от размеров вставки. Для выполнения работ по заделки трещин с использованием фигурных вставок используют следующее оборудование: -сверлильную машину или электрическую дрель; -шлифовальную машину или станок обдирочно-шлифовальный; -клепальный молоток; -пистолет для обдува детали сжатым воздухом; -емкости с ацетоном и с составом на основе эпоксидной смолы. Качество сварки и наплавки деталей во многом зависит от содержания в стали углерода и легирующих элементов. В зависимости от их содержания стали по свариваемости делятся на четыре группы. К основным признакам свариваемости относится склонность к образованию трещин и механические свойства сварочного соединения. В первую группу входят хорошо сваривающиеся стали, содержащие углерода до 0,25% и легирующих элементов до 5% (Ст2, СтЗ, 08 и др.). Эти стали хорошо свариваются по обычной технологии, т.е. без предварительного подогрева и последующей термообработки. Однако применение термообработки не исключается для снятия внутренних напряжений. Для сварки применяют электроды типов Э-38, Э-42, Ко второй группе относятся удовлетворительно сваривающиеся стали, содержащие углерода 0,3-0,35%, низколегированные (20ХНЗА, 20ХГСА, 30Х) и высоколегированные (12Х14А, 9Х14А, 30X13 и др.). При их сварке и наплавке трещины не образуются, но желательна последующая термообработка. Для сварки применяют электроды типа Э-46, Э- 46А, Э-50, для наплавки — Э-10Г2, Э-11ГЗ. Третья группа представляет собой ограниченно сваривающиеся стали, склонные в обычных условиях сварки к образованию трещин. Это углеродистые стали 40, 45 и 50, низколегированные с содержанием углерода до 0,45% (30ХГС, 40ХМЮ и 45Л), высоколегированные (20Х18Н9, 36Х18Н25С2 и др.). При восстановлении деталей из этих сталей применяют электроды типа Э-50, Э-55 и Э-60, наплавочные — Э-11ГЗ и Э-12Г4. После сварки детали подвергают термической обработке. К четвертой группе относятся плохо сваривающиеся стали. Они трудно поддаются сварке и подвержены образованию трещин. К этой группе относятся стали с содержанием углерода более 0,55% (стали 60, 65 и др.-), низко- и среднелегированные (50Т, 50XFCA, 45ХНЗМФА и др.), высоколегированные с цементированными рабочими поверхностями (18ХНЗА, ЗХ2В8Ф и др.). При сварке и наплавке деталей применяют электроды типа Э-15Г5, Э-30Г2ХМ, Э-320Х25С2ГР и др. Чтобы предупредить образование трещин, необходимо предварительно подогреть деталь до температуры 200—300°С и провести последующую термообработку (нагрев детали до температуры 600°С и медленное охлаждение на воздухе). 27. Сборка объектов ремонта. Последовательность и правило сборки. Механизация и автоматизация сборочных работ. Различают сборку, основанную на полной взаимозаменяемости, частичной взаимозаменяемости, селективной подборке деталей, подгонке, а также сборке с регулировкой. Непосредственно перед началом сборки следует еще раз произвести наружный осмотр всех деталей, входящих в сборочный комплект или узел. При этом необходимо убедиться, что детали соответствуют собираемому узлу или сборочной единице и могут быть установлены на соответствующие места. Перед самой сборкой они должны быть тщательно промыты и (при необходимости) покрыты тонким слоем смазки. Перед сборкой детали, определяющие внешний вид изделия, должны быть загрунтованы и подготовлены к окраске после сборки. Последовательность сборки деталей и узлов должна быть обратной последовательности разборки. Сборка должна производиться согласно разработанным технологическим картам. Правильная подготовка деталей к сборке ускоряет сам процесс сборки и улучшает его качество. Заклепочные и болтовые соединения должны обеспечивать надежное и плотное соединение собираемых деталей. Для этого следует использовать хорошо и правильно изготовленные детали (соединяемые детали, заклепки, болты, гайки, шайбы и т. д.), тщательно выполнять подготовительные и основные операции, использовать для выполнения этих операций соответствующий исправный инструмент. В зависимости от условий работы детали, узла или сборочной единицы, гайки в резьбовых соединениях должны быть установлены на разрезные шайбы, зашплинтованы, законтрены, зафиксированы отгибающимся усиком шайбы или проволочной скруткой. Оси и валы должны быть выполнены в соответствии с чертежами. Цапфы подшипников должны быть выполнены в соответствии с установленным допуском и величиной допустимой шероховатости, указанными на чертеже; не должно быть радиального и осевого люфта. Смонтированные на валу подшипники качения не должны иметь люфта и трещин в обоймах. Должна быть выдержана соосность подшипников. Подшипники скольжения должны быть выполнены и подогнаны шабрением таким образом, чтобы подшипник всей внутренней поверхностью прилегал к поверхности цапфы, а всей наружной поверхностью – к поверхности гнезда в корпусе. Отверстия и канавки для смазки нужно выполнять строго в соответствии с чертежом так, чтобы смазка надежно и постоянно поступала в подшипники. Условием нормальной работы фрикционных и зубчатых механизмов привода является соосность валов и подшипников. Детали фрикционных механизмов при их сборке должны прилегать друг к другу всей обработанной поверхностью. Монтаж зубчатых цилиндрических колес нужно проводить так, чтобы обеспечивалось правильное зацепление зубьев колес. Правильность зацепления должна достигаться постоянством расстояния между осями валов, на которых смонтированы зубчатые колеса, строгой параллельностью осей и расположением валов и осей в одной плоскости. Условием нормальной передачи вращательного движения от одного вала к другому является правильная сборка валов и полумуфт на выходных концах валов. При сборке муфт сцепления цапфы валов должны быть плотно посажены в гнездах подшипников; при этом не должно быть биения. Валы должны быть соосны, а полумуфты должны быть уравновешены. На современных ремонтных предприятиях применяется следующие средства технологического оснащения: подъемно-транспортные механизмы и машины (домкраты, лебедки, тали, подъемники, краны, конвейеры, стропы и расчалки); ручные машины (гайко-, шпилько- и шуруповерты); прессы, стенды, универсальный (ключи гаечные и для шпилек, отвертки, пассатижи, щипцы, бородки, съемники) и специализированный инструмент. 28. Применение пойки в ремонтном производстве. Виды пойки, типы припоев и флюсов. |