Востановление и упрочнение. 1. Экологические аспекты ремонтного производства автомобилей. Пути их решения

Скачать 1.12 Mb. Скачать 1.12 Mb.

|

|

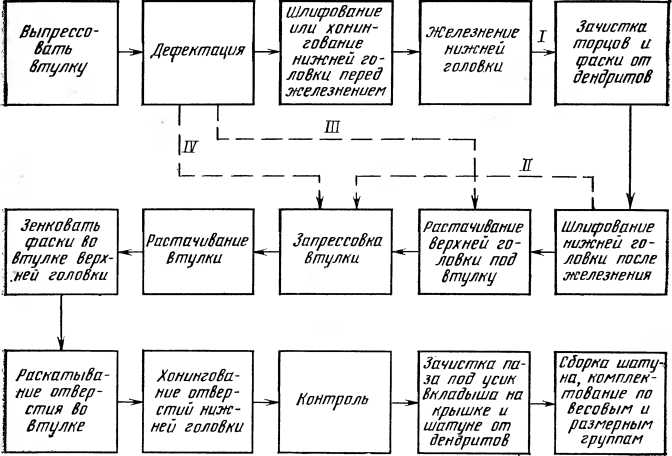

Структура авторемонтных предприятий В организационной системе управления АРП можно выделить несколько блоков: финансовый, экономический, технический, кадровый. Общее руководство осуществляет начальник предприятия. Технический блок включает: зоны ежедневного техобслуживания (ЕО), периодического техобслуживания, сезонного обслуживания (СО), ремонтная зона (разборочный, сборочный, кузовной цеха, цех восстановления и изготовления деталей), производственно-вспомогательные участки (инструментальный, ремонтно-механический, электро-ремонтный, ремонтно-строительный) и склады. Развитие авторемонтных предприятий С появлением первых автомобилей, возникла необходимость в их ремонте и обслуживании, но специализированных организаций по ремонту ещё не существовало. Ремонт осуществлял владелец, либо его шофер: вышедшие из строя детали изготавливались собственными силами, а проколы ликвидировались прямо на дороге. Лишь в начале XX века увеличение количества автомобилей послужило толчком к организации авторемонтного дела. На основе мастерских по ремонту сельхозтехники или велосипедов стали появляться первые автомастерские. Располагались они ближе к людям, которым автомобиль был необходим по роду их деятельности (например врачи). Здесь же продавался бензин, который с помощью насоса подавался из подземного бака. Бурное развитие авторемонтных предприятий пришлось на период индустриализации. После распада СССР количество авторемонтных предприятий значительно сократилось. В настоящее время наиболее распространены военные авторемонтные заводы для обслуживания и ремонта военной техники с воинских частей и полигонов; а также небольшие мастерские, имеющие от 3 до 10 постов (СТО), которые могут быстро реагировать на изменения парка автомобилей, перестраиваться на новые виды ремонтных работ и не имеют большого складского хозяйства. Однако авторемонтное производство существенное отличается от производства автомобилей. Основной причиной этих различий является неодинаковость исходного продукта, из которого в ходе производства формируется изделие. Основным исходным продуктом автомобильных заводов есть различные машиностроительные материалы, из которых получают заготовки и изготавливают детали. Исходным продуктом авторемонтного предприятия является ранее выпущенные автомобили и их агрегаты, утративших трудоспособность - ремонтный фонд. Как автомобильные заводы, так и авторемонтные предприятия наряду с основным исходным продуктом используют дополнительно также детали, узлы, агрегаты и приборы, получаемые по кооперации от смежных предприятий. Но эти поставки для заводов, производящих или ремонтируют автомобильную технику, не имеют определяющего значения. Отличия капитального ремонта от изготовления автомобилей, следующих из неодинаковости исходного продукта, весьма многочисленны и имеют принципиальное значение для организации и технологии авторемонтного производства. Рассмотрим кратко основные из этих различий, сведя их для удобства в три группы. Первая группа различий характеризуется наличием при капитальном ремонте специфических, т.е. свойственных только ремонта, видов работ. К ним относятся разборка автомобилей, их мойка, дефектация и сортировка деталей, а также восстановление деталей. Капитальный ремонт предполагает обязательное полная разборка ремонтируемого объекта, так как без этого практически невозможно оценить действительное техническое состояние его деталей, наметить и осуществить мероприятия по обеспечению необходимого уровня работоспособности и рабочего ресурса. Автомобили, поступающие в ремонт, и агрегаты подвергаются мойке, а детали обезжириваются и очищаются от всех загрязнений. Проведение моечно-очистных операций обеспечивает наиболее благоприятные условия как для разборки, так и для последующих процессов дефектации, сортировки и восстановления деталей. Дефектация имеет целью определения технического состояния деталей. По результатам дефектации детали сортируют на три группы: годные, требующие восстановления и недостойные. Восстановлению поддаются детали, имеющие устранимые дефекты; в условиях авторемонтных предприятий восстановление проходят большинство основных деталей ремонтируемых автомобилей и агрегатов. 15. Классификация дефектов. Методы, средства и последовательность дефектации. Дефект — это каждое отдельное несоответствие продукции требованиям нормативной документации. По последствиям дефекты подразделяют на критические, значительные и малозначительные. Критический дефект — это дефект, при котором использование продукции по назначению практически невозможно или исключается в соответствии с требованиями техники безопасности. Значительный дефект — это дефект, который существенно влияет на использование продукции по назначению и (или) на ее долговечность, но не является критическим. Малозначительный дефект — это дефект, который не оказывает существенного влияния на использование продукции по назначению и на ее долговечность. По месту расположения все дефекты подразделяют на наружные и внутренние. Наружные дефекты, такие как деформация, поломки, изменение геометрической формы и размеров, легко выявляют визуально или в результате несложных измерений. Внутренние дефекты, такие как усталостные трещины, трещины термической усталости и т. п., выявляют различными методами структуроскопии деталей. К методам структуроскопии относят магнитодефектоскопию, рентгеноскопию, ультразвуковую дефектоскопию и другие методы. Таким образом, в процессе структуроскопии деталей выполняется комплекс работ, состоящий в выявлении и характеристике дефектов, имеющихся в деталях. Дефекты по возможности исправления классифицируют на исправимые и неисправимые. Исправимые дефекты — это дефекты, устранение которых технически возможно и экономически целесообразно. К ним относят такие дефекты, как деформации, вмятины, обломы, износ поверхностей, задиры и другие дефекты, не ведущие к полной утрате работоспособности детали. Неисправимые дефекты — это дефекты, устранение которых технически невозможно или экономически нецелесообразно. По причинам возникновения дефекты подразделяют на три класса: конструктивные, производственные, эксплуатационные. Конструктивные дефекты — это дефекты, выражающиеся в несоответствий требованиям технологического задания или установленных правил разработки (модернизации) продукции. Причины таких дефектов могут быть весьма различны: ошибочный выбор материала изделия, неверное определение, размеров деталей, режима термической обработки и т. д. Эти дефекты являются следствием несовершенства конструкции и ошибок конструирования. Производственные дефекты — это дефекты, выражающиеся в несоответствии требованиям нормативной документации на изготовление (ремонт) или поставку продукции. Такого рода дефекты возникают, в результате нарушения технологического процесса при изготовлении или восстановлении деталей. Производственные дефекты подразделяют на шесть групп: Первая группа — дефекты плавления и литья. К ним относятся: отклонения химического состава от заданного, ликвация, газовые поры, земляные и шлаковые включения, усадочные раковины, спаи, горячие и холодные трещины и др. Вторая группа — дефекты, возникающие при обработке давлением. К ним относятся: поверхностные и внутренние трещины, разрывы, риски, волосовины, закаты, плены, расслоения, флокены, зажимы и т. д. Третья группа — дефекты термической, химикотермической и электрохимической обработки. В эту группу входят: термические трещины, обезуглероживание, науглероживание, водородные трещины, перегрев, пережог, трещины отслаивания и др. Четвертая группа — дефекты механической обработки. К этой группе относятся: отделочные трещины, прижоги, шлифовочные трещины, нарушение герметических размеров. Пятая группа — дефекты, возникающие при правке, монтаже и демонтаже. К ним относятся: рихтовочные и монтажные трещины, погнутость, обломы резьбы, нарушение посадок. Шестая группа — дефекты соединения металлов сваркой и наплавкой. В эту группу входят: раковины, поры, шлаковые включения, перегрев, изменение размеров зерна, горячие и холодные трещины, непровар, неполное заполнение шва, нахлест, смещение кромок шва, непропаивание, непроклеивание, отслоение и др. Эксплуатационные дефекты — это дефекты, которые возникают в результате износа, усталости, коррозии и неправильной эксплуатации. В процессе эксплуатации наибольший процент отказов возникает в результате изнашивания деталей. Изнашивание — это процесс постепенного изменения размеров и формы тела при трении, проявляющийся в отделении с поверхности трения материала и в его остаточной деформации. Изнашивание деталей зависит от ряда факторов, в частности от условий трения. В зависимости от наличия между трущимися телами смазки различают сухое, граничное и жидкостное трение. Учитывая, что каждому классу деталей присущи конструктивные особенности и определенные условия эксплуатации, можно ориентировочно установить характерные дефекты деталей каждого класса. Техническое состояние деталей определяют внешним осмотром, остукиванием, измерением размеров, проверкой с помощью универсальных инструментов, специальных шаблонов, приборов, приспособлений и стендов. При осмотре выявляют наружные повреждения деталей, деформации, трещины, задиры, обломы, прогар, раковины, коррозию, негерметичность и др. Остукиванием определяют состояние неподвижных соединений (ослабление посадок заклепок, штифтов, шпилек, колец), наличие трещин в корпусных деталях. При легком простукивании плотно сидящие и неподвижные детали издают звонкий металлический звук, а в случае наличия трещин или слабой посадки — дребезжащий, глухой. С помощью универсальных измерительных средств определяют фактические размеры, отклонения от размеров, формы, взаимного расположения конструктивных элементов детали. В соединениях измеряют величину зазора. Для определения геометрических параметров деталей используют штангенциркули, микрометры, индикаторные нутромеры, штангензубомеры и др. Порядок измерения, применяемый инструмент, приспособления, место замеров указываются в соответствующих технологических картах. С целью повышения производительности и упрощения контроля и сортировки деталей в специализированном ремонтном производстве применяют дефектовочные калибры (жесткий предельный инструмент) и шаблоны. Шаблоны изготавливают по принципу однопредельных скоб. Погнутость, скрученность, биение и коробление поверхностей деталей определяют при помощи специальных приспособлений и устройств. Для этой цели используют поверочные плиты; универсальные штативы с индикаторами часового типа, специальные призмы и центры, линейки, угольники, щупы. Скрытые дефекты деталей (трещины, раковины и др.) выявляют пневматическим, гидравлическим, магнитным, капиллярным и ультразвуковым методами. Пневматический метод применяют для проверки герметичности радиаторов, топливных баков, топливопроводов, резиновых камер и т. д. Деталь погружают в ванну с водой. Если она имеет больше одного отверстия, то остальные закрывают пробками, а в оставшиеся подают воздух. По пузырькам выходящего воздуха определяют место дефекта. Гидравлическим методом на специальных стендах проверяют герметичность рубашек блоков, головок цилиндров, всасывающих труб двигателей и т. д. Деталь устанавливают на стенд, отверстия закрывают специальными заглушками с прокладками, внутреннюю полость заполняют водой и создают определенное давление. Подтекание воды укажет место трещины. Гидравлический метод применяют также при проверке плунжерных пар, нагнетательных клапанов топливных насосов высокого давления, форсунок и топливопроводов после ремонта. Магнитную дефектоскопию применяют для обнаружения скрытых трещин, пор, шлаковых включений в деталях, изготовленных из ферромагнитных материалов. Метод основан на появлении магнитного поля рассеивания в зоне расположения дефекта при прохождении магнитно-силовых линий через деталь. Намагничивание производится пропусканием электрического тока через деталь. Перед намагничиванием деталь посыпают ферромагнитным порошком или поливают суспензией, состоящей из трансформаторного масла (40%), керосина (60%) с добавлением 50 г/л магнитного порошка. Частицы порошка концентрируются по краям дефекта, как у полюсов магнита, и указывают место его расположения и конфигурацию. Капиллярные методы позволяют выявить нарушения сплошности (трещины, поры и т. п.) у деталей, изготовленных из ферромагнитных и немагнитных материалов. Они основаны на способности некоторых жидкостей проникать в мельчайшие поверхностные нарушения сплошности. К этим методам относится люминесцентная и цветная дефектоскопии. Простейший из капиллярных методов — цветная дефектоскопия. Проникающую жидкость (керосин — 65%, трансформаторное масло — 30%, скипидар — 5%) окрашивают в красный цвет (добавляется судан, 10 г/л). Ее наносят на обезжиренную поверхность и через 5-10 мин деталь протирают. Для проявления трещины используют раствор масла, который наносят на проверяемую поверхность. По мере высыхания на белой поверхности появляется узор, показывающий расположение дефекта. 16. Восстановление распредвалов. Устранение деформации распредвала. Этот дефект устраняется способом поэлементной холодной правки, которая позволяет привести в порядок как стальные, так и чугунные распредвалы. Биение (изгиб) распредвала устраняют на призмах при помощи пресса. При этом методе естественным образом должны быть учтены допуски производителя распредвала, относительно допустимого биения. После устранения биения обязательно производится динамическая балансировка. Иначе все усилия были напрасны. Восстановление распредвалов таким методом производится на специальных станках. Восстановление кулачков распредвала и износ шейки устраняется таким методом, как напыление распредвала либо шлифовкой. Изношенный кулачок шлифуется до вывода износа и восстановления профиля. Не следует забывать, что после шлифовки кулачка высота подъёма клапана не должна измениться. Иначе будет нарушен процесс фаз газораспределения. Восстановление кулачков распредвала методом шлифовки, рекомендуется выполнять всего один раз. В противном случае нарушается радиус вершины кулачка, и, соответственно, происходит сбой фазы газораспределения. То есть, следующим этапом, после первого ремонта распредвала, служит замена распредвала. Для опорных шеек распредвала применяется расточка (шлифовка) до уменьшенных ремонтных размеров. При этом варианте ремонта распредвала, затем применяются втулки. Если же шейки наращивают, то другие детали растачивают под их размер. Для небольшого слоя наращивания применяется осталивание либо хромирование шеек. Реставрация методом напыления распредвала производится с применением порошковой проволоки многокомпонентного состава (алюминий – цинк). После процедуры напыления распредвала твёрдость покрытия не уступает заводским параметрам. Но, специалисты не рекомендуют проводить ремонт методом напыления более одного раза. Реставрированный распредвал должен иметь следующие, обязательные параметры: допустимая шероховатость поверхности изделия – не ниже 8 класса; конусность и овальность элементов распредвала не более 0,01 мм; отреставрированные поверхности должны иметь твёрдость НКС 54-62. Ремонт распредвала сопровождается обязательной заменой на новые, изношенных: роликов, осей, подшипников, втулок толкателей. 17. Восстановление шатунов. Восстановление нижней головки шатуна. В ремонтной практике для восстановления нижней головки шатуна наибольшее распространение получило железнение. Восстановление нижней головки шатуна железнением производят в такой последовательности: предварительная механическая обработка, электрохимическая обработка, нанесение покрытия необходимой толщины, механическая обработка после железнения до нормального размера. При износе отверстия нижней головки шатуна более 0,1 мм предварительную механическую обработку производят шлифованием «как чисто» на внутришлифовальном станке. Нижнюю головку шатуна перед железнением обрабатывают на алмазно-расточном станке. С помощью приспособления можно вести обработку шатуна с обеспечением параллельности осей верхней и нижней головок и заданного межцентрового расстояния. При износе менее 0,1 мм целесообразно с помощью трехместного приспособления хонинговать нижнюю головку шатуна специальными головками с алмазными брусками на вертикально-хонинговальном станке. Алмазные бруски прирабатываются в сборе с головкой до площади контакта с обрабатываемой поверхностью 60... 70%. При хонинговании шатуны обрабатывают по схеме «жесткий хон — плавающая деталь» и не закрепляют относительно приспособления. Приспособление обеспечивает обработку без перекоса и с выдержкой параллельности осей верхней и нижней головок в допустимых пределах. П  осле предварительной механической обработки шатуны монтируют на подвеску. Затем шатуны обезжиривают в течение 3...5 мин в растворе, содержащем: углекислого натрия, едкого натра, тринатрийфосфата, жидкого стекла. После этого их промывают сначала в горячей, потом в холодной воде. осле предварительной механической обработки шатуны монтируют на подвеску. Затем шатуны обезжиривают в течение 3...5 мин в растворе, содержащем: углекислого натрия, едкого натра, тринатрийфосфата, жидкого стекла. После этого их промывают сначала в горячей, потом в холодной воде.Следующая операция электрохимической обработки шатунов — анодное травление в течение в растворе, содержащем: серной кислоты, сернокислого железа. После этой операции шатуны тщательно промывают в холодной проточной воде. Далее шатуны подвергают железнению в электролите, содержащем: двухлористого железа, хлористого марганца, соляной кислоты. Продолжительность электролиза определяют из расчета скорости осаждения железа. Шатуны после железнения промывают в горячей воде и пассивируют в растворе, содержащем: азотнокислого натрия, технического уротропина, после чего опять промывают в горячей воде. С целью удаления дендритов на вертикально-сверлильном станке в приспособлении шлифовальным кругом производят зачистку торцов, а фрезой — фасок шатуна. Приспособление обеспечивает обработку шатунов двигателей других марок при незначительной переналадке. Шлифование и хонингование отверстия нижней головки шатуна после железнения производят с использованием оборудования и оснастки, а также режимов, применяемых для предварительной обработки. |