Шпоры дерево. 1. Харка пиловочного сырья, измерение бревен и опред их объема

Скачать 2.21 Mb. Скачать 2.21 Mb.

|

|

Круглопильные станки – имеют в кач-ве пильного инструмента пильные диски непрерывного вращения.Они бывают: -однопильные -многопильные Виды круглопильных станков: -для распиловки бревен и брусьев -однопильные и многопильные -одновальные и двухвальные -легкие(диаметр пил до 325 мм) -средние (диаметр пил до 700мм) -тяжелые(диаметр пил до 1100 мм) Достоинства круглопильных станков: -индивидуальная распиловка сырья (отсутствие сортировки бревен) -высокая произв-сть у многопильных станков -простота в обслуживании Недостатки: -большая ширина пропила для однопильных станков(6-8мм) -сложность подготовки пил большого диаметра(0.9-1м) -низкая пр-сть у однопильных станков Для однопильных: П=(Т/ta ) *qaa *Kp ,м3/смену Для многопильных:П= ((U*T) / L)* qaa *Kp*Ki q-обьем сырья , Т-прод-сть смены , ta – время цикла обработки Круглопильные станки для продольного и смешанного раскроя бывают с ручной и механизированной подачей материала на пилу. Органами подачи могут быть вальцы, конвейеры и каретки. По числу одновременно работающих пил станки могут быть одно-, двух-, и многопильные. Станки с ручной подачей материала на пилу предназначаются для точной торцовки деталей после строгания. На этих станках можно раскраивать материал по всем направлениям - вдоль, поперек и под углом. поэтому их называют универсальными. Станки снабжаются каретками и автоподатчиками для более точного направления материала на пилу. Пиломатериалы – пилопродукция определенных размеров и качества с двумя плоскопараллельными пластями, в виде досок, брусков и брусьев, используемых в целом виде или для выработки заготовок, деталей и изделий из древесины. Торцовка. Доски обычно имеют загрязненные и неровные торцы. Кроме того, бревна заготавливаются с припусками по длине, рассчитанными на последующую оторцовку. В ряде случаев доски могут иметь различные дефекты, которые приходится вырезать путем отпиливания части доски. Все эти операции, служащие для придания доске окончательного вида, производятся посредством поперечной распиловки, т.е. оторцовки. В лесопильном производстве применяются торцовочные станки однопильные и многопильные. На станках для поперечного раскроя осуществляется раскрой материала по длине на черновые заготовки и точная торцовка деталей. Имеются станки с подачей пилы на обрабатываемый материал и с подачей материала на пилы. В станках с подачей пилы траектория пильного диска может быть по дуге и прямолинейной. Пильный диск по отношению к материалу располагается сверху или снизу. Все станки для поперечного раскроя называются торцовочными. К торцовочным станкам с подачей пилы по дуговой траектории относятся балансирные и маятниковые. Наибольшее распространение имеют торцовочные станки с прямолинейным надвиганием пилы на материал, к которым относятся шарнирные и суппортные. Суппортные торцовочные станки обеспечивают более точную распиловку, чем шарнирные. Торцовочные станки применяются для поперечной распиловки пиломатериалов. Торцуют, т. Е. отпиливают, концы досок и брусьев, если на них имеются трещины Торцовку делают также для того, чтобы привести длину пиломатериалов к ближайшей стандартной длине, для вырезки дефектов и т д. Торцовочные станки бывают однопильными многопильными (слешеры и триммеры). Стол торцовочный позиционный:Цкб-40,Цпа-40 Торцовочный станок для поперечного раскроя. Пч=60*Кр*а*b|tц Где а- кратность отрезков по длине, зависящая от требуемых длин заготовок. b- кратность досок по ширине tц- время обработки одной доски в мин (0.3-0.5) 14. Достоинства и недостатки распиловки бревен на ленточнопильных станках. Виды станков. ленточнопильные станки (лс). Ленточноп. пилорамы идеально подходят для толстомерной древесины. Осн. преимуществами данной техники явл-ся тонкий пропил и высокая гибкость раскроя. Виды ЛС: -вертикальные и горизонтальные, -однопильные и многопильные,-с подачей брёвен на тележках,-с перемещением пильного мехакнизма относительно бревна,-с перемещением бревна относительно пилы. Дост-ва вертик. ЛС:-индивид-ая распил-ка сырья с учётом размерно-кач-х хар-тик каждого бревна.(отсутствие сортировки сырья),-высокий объёмный выход из-за малой ширины пропила(2.5мм),-большие диаметры пер-го сырья(до 90-110см),-низкая шер-ть пов-ти после обработки.Недостатки:-невысокая надёжность пил,-точность размеров и форм п/м неск. Ниже чем в л/п рамах,-сложн-ть экспл-ии станка и подготовка режущего инстр-та,-треб-ся высокая квалификацияпроиз-го и обсл-го персонала.Дост-ва гориз. ЛС:-низкая абсол. Стоим-ть распиловки,-инд-ая расп-ка сырья,-малая потр-мая мощность,-большие d-ры пер-го сырья. Недостатки: -невыс. над-ть пил,-низкая точн. размеров и форм п/м,-низкая произ-ть из-за малой скорости подачи и множ-ва ручных операций,-малый ресурс реж-го инст-та из-за небольш. ширины ленты ,-большие потери времени на ручные операции.Схема техн. потока:1горизонт.ЛС 2круглоп.обр.станок 3торц.станок 4круглоп. обр.станок 5горбыльный станок 15. Агрегатный метод переработки бревен. Схема организации потока на базе линии агрегатного метода. В его основе лежит принцип совмещ. нескольких технологич. операций в одном агрегате. Это способствует созданию малооперационной технологии, обеспеч.повышение производит. труда в 1,5-2,5 раза и комплекс. использ. древесины до 89-92%. Технологич. потоки агрегатного метода: -Линии агрегатной переработки бревен - Фрезернопильные линии - Фрезерно-брусующие линии Достоинства: Высокая производительность Комплексное использование бревен с получением пилопродукции и технологической щепы Недостатки: Высокое энергопотребление Относительное низкий объемный выход пилопродукции В процессе распиловки каждое бревно последовательно проходит следующие модули (операции) обработки: 1. Измерение размеров. 2. Базирование (разворот и центрирование) 3. Фрезерование боковых пластей. 4. Разворот на пласть (разворот на 90 градусов). 5. Фрезерование боковых пластей. 6. Фрезерование ребер боковых досок. 7. Отделение боковых досок (на двухвальном четырехпильном агре-гате). 8. Сбрасывание отпиленных боковых досок. 9. Разворот на 90 градусов. 10. Фрезерование ребер боковых досок. 11. Отделение боковых досок (на двухвальном многопильном агре-гате). 12. Сбрасывание отпиленных боковых досок 16. Сравнительный анализ оборудования для распиловки бревен. Фрезернопильные линии используют для сырья с диаметром 14-24 см. Полезный выход пиломатериалов составляет 55-57%. Скорость энергоподачи - 40-60 м/мин. Годовая производительность - от 70 тыс. м куб. в год 1 проход - ЛПФ-2 2 проход - ЛПФ-3 Фрезерно-брусующая линия 1 проход - фрезерно-брусующий станок БРМ-1 2 проход - многопильный круглопильный станок Ц2М-1 Диаметр перерабатываемого сырья- 6-16см Полезный выход пиломатериалов- 57-60% Скорость подачи - 24-48 м/мин Годовая производительность линии - до 38 тыс. м куб. в год Фрезерно-круглопильная линия. Для переработки пиловочника диаметром до 50 см 1 проход - двухвальный круглопильный станок 2 проход - круглопильный станок с функцией профилирования боковых досок. Производительность линии – порядка 200 тыс. м3 пиломатериалов при работе в две смены. Объемный выход – порядка 50%. Фрезерно-ленточнопильная линия.Обрезка боковых досок производится на автоматизир. кромкообрезных линиях, в т.ч. и установленными несколькими делительными пилами, для получения нескольких обрезных досок. Объемный выход продукции на линии составляет более 55% Область применения данной линии – переработка ценных пород древесины (бук, дуб и т.д) Производительность – до 500 тыс. м3 пиловочника. Фрезерно-профилирующая линия. Высокопроизводительная профилирующая линия. Оптимальна для переработки пиловочника небольших размеров. Производительность – до 600 тыс. м3 пиловочника по входу при работе в две смены. Объемный выход – порядка 48%. Скорость подачи – 130 м/мин. 17. Технологический процесс на складах пиломат-лов. Основ. операции на складах, применяемое оборуд. Расчет площади склада. Предназначение: - хранение - атмосферная сушка - сортировка - отгрузка пиломатериалов  Транспортное оборудование: - подача сырья(консольно-козловые, башенные и стреловые краны, а также автопогрузчики. Пакеты пиломатериалов укладывают с помощью крановых захватов вилочного или портального типов) -перемещение полуфабрикатов между технологическими операциями (автолесовозы, автопогрузчики) - уборка готовой пилопродукции и отходов Сортировочные конвейеры Сортировочные устройства с поперечным перемещением пиломат-лов – ТСП-3 и ТСП-4 полуавтоматические сортировочные установки модели ПСП (ПСП-18, ПСП-24, ПСП-30 или ПСП-36). 18. Краткая характеристика и классификация пиломатериалов. Пиломат-лы - пилопродукция опред. размеров и кач-ва с двумя плоскопараллельными пластями. По породам: хвойные и лиственные. К хвойным относят ель, сосну, кедр и др. К листв.– березу, ольху, осину, дуб и др. П  о назначению: (внутреннего потребления и экспортные).Пиломат-лы внутрен. потребления подраздел.на пиломат-лы общего и спец. назнач.. о назначению: (внутреннего потребления и экспортные).Пиломат-лы внутрен. потребления подраздел.на пиломат-лы общего и спец. назнач.. По форме поперечного сечения: брусья, бруски, доски, шпалы, обапол. Брусья — пиломат-лы толщиной и шириной 100 мм и более. Соответственно числу пропиленных сторон брусья бывают двухкантные , трехкантные (ванчесы) и четырехкантные. Бруски — пиломат-лы, за исключ. авиационных, имеющие толщину до 100 мм и ширину не более двойной толщины. Доски — пиломат-лы толщиной от 16 до 100 мм и шириной более двойной толщины. Шпалы — пилопродукция в виде бруса, предназнач. для укладки под рельсы железных дорог. Обапол — пилопродукция, получаемая из боковой части бревна и имеющая одну пропиленную, а другую непропиленную поверхности. Плоские бруски, тонкие узкие доски наз. рейками. Пиломат-лы с прямоугольным сечением, тонкие и короткие наз. дощечками и планками. По характеру обработки: необрезные(вместо кромок боковая пов-ть бревна), обрезные (четыре стороны пропилены). По степени обработки:нестроганые и строганые( имеют различную форму поперечных сечений). По месторасположению в бревне:сердцевинные, центральные и боковые доски 19. Оборудование для сушки древесной стружки и волокна. Сушка стружки Конвективные сушилки по способу перемещения высушиваемого материала можно разделить на два основных типа: С пневматическим перемещением измельченной древесины в процессе сушки С механическим перемещением измельченной древесины в процессе сушки К конвективным сушилкам с пневматическим перемещением измельченной древесины относятся пневмосушилки, в которой стружка, находясь во взвешенном состоянии, успевает высохнуть за время прохождения через сушилку. В качестве сушильного агента используются воздух на входе 400ºС, а на выходе 100ºС. Сушка волокна Процесс сушки в трубе-сушилке осуществляется путем подачи сырого волокна в поток горячего воздуха. Классификация сушилок для древесного волокна: По способу перемещения материала через сушилку: с пневматическим перемещением материала сушилки с пневмомеханическим перемещением По конструкции различают: трубы – сушилки, где скорость перемещения материала равна скорости агента сушки • аэрофонтанные сушилки, где скорость агента сушки обеспечивает многократное фонтанирование высушиваемого материала и унос его из сушилки после полного высыхания. • сушилки с сетчатым поддоном, где сушка производится в «кипящем слое» 20. Классификация процессов гидротермической обработки древесины, цели и задачи. Процессы ГТО: 1) СУШКА – процесс удаления влаги из различных материалов путем испарения; ЗАДАЧИ – уменьшение массы, придание биостойкости, повышение прочности, улучшения качества склеивания, предупреждение формо и размероменяемости. 2) ТЕПЛОВАЯ ОБРАБОТКА – процесс нагревания древесины и поддержания ее температуры на заданном уровне в течение определенного времени; ЗАДАЧИ – уменьшение твердости древесины(снижение энергозатрат и повышения качества резания). 3) ПРОПИТКА – процесс введения в древесину веществ, придающих ей специальных, ранее отсутствующих свойств; ЗАДАЧИ – повышение биостокости, огнезащита, изменение физических и механических свойств, придания ей новых свойств, необходимых для каких-нибудь практических целей. 21. Основные показатели сушильных агентов и их основные параметры. Id – диаграмма. Основные свойства сушильных агентов Сушильным агентом могут быть влажный воздух, продукты сгорания (топочные газы) либо смесь воздуха и топочных газов. Атмосферный воздух (холодный – зимой, теплый – летом или дополнительно подогретый – в сушильных установках) всегда содержит в виде гомогенной (однородной) примеси водяной пар в различных количествах на 1 м3 воздуха. При этом масса пара (кг/м3) называется его плотностью. Параметры пара: температура, давление, удельный объемом или плотность. В зависимости от их величины пар может быть сухим насыщенным, перегретым и влажным. Параметры атмосферного воздуха: относительная влажность воздуха, влагосодержание, теплосодержание. 22. Гигроскопичность и равновесная влажность древесины. Усушка и разбухание древесины. По количеству содержащейся воды, древесину подразделяют на: - мокрую (W>120%) - свежесрубленную( 30% - воздушно-сухую(15% - комнатно-сухую(W<15%) - абсолютно сухую(W=0%) Древесина - гигроскопичный материал. Равновесная влажность - влажность, к которой стремится древесина, при выдержке ее в воздухе определенного состояния. Равновесное состояние достигается путем поглощения (сорбции), либо выделением влаги в воздух (десорбция). Максимальная устойчивая влажность, которая приобретает древесина при длительной выдержке в воздухе, содержащем насыщенный пар, называется влажностью предела гигроскопичности. Усушка древесины - уменьшение линейных размеров и объема древесины при уменьшении влажности, а обратный процесс – разбухание. Усушка и разбухание происходит, когда в древесине изменяется содержание связанной воды. Величина усушки: линейная усушка, объемная усушка. Величина усушки зависит от трех параметров: 1. От направления изменяемого размера (в тангенциальном направлении усушка максимальна, вдоль волокон – минимальна); 2. От диапазона изменения влажности; 3. От породы древесины (разные породы неодинаково изменяют свои размеры и объем при изменении влажности воздуха) 23. Основные теплофизические показатели. Виды тепловой обработки древесины. Удельной теплоемкостью(С,[кДж/(кг*°С] называется кол-во теплоты, необходимое для нагревания единицы массы материала на 1 К (или на 1°С). Уд.теплоемкость древесины зависит от её температуры и влажности. Уд. теплоемкость древесины резко различна в диапазонах положительной и отрицательной температуры, что объясняется различием в теплоемкости воды и льда. Порода древесины на ее удельную теплоемкость влияния не оказывает. Коэффициент теплопроводности λ характеризует интенсивность перемещения тепла в материале. Численно он равен кол-ву теплоты, проходящей в 1с через плоскую стенку S 1м2 и толщиной 1м при разности t на противоположных сторонах стенки в 1°С. Размерность коэффициента теплопроводности Вт/(м*°С). Коэффициент теплопроводности древесины зависит от ее температуры, влажности, породы, а также направления потока тепла относительно волокон. λ=λномКρКх,,где λ – искомый коэффициет теплопроводности λном – номинальное значение коэффициента теплопроводности по диаграмме КρКх- коэффициенты, учитывающие влияние базисной плотности древесины и направления теплового потока. Способы тепловой обработки древесины различаются по используемым для этой цели видам теплообмена и по применяемым агентам обработки.

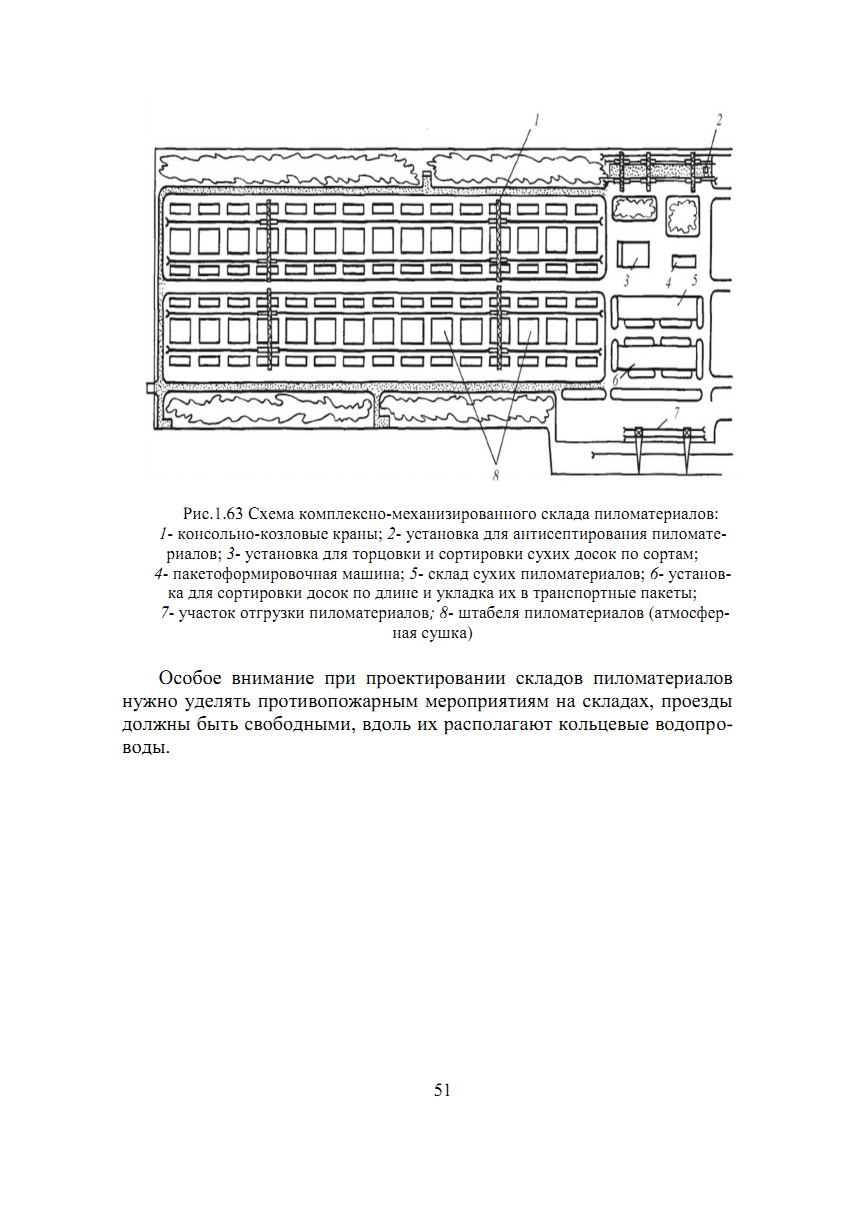

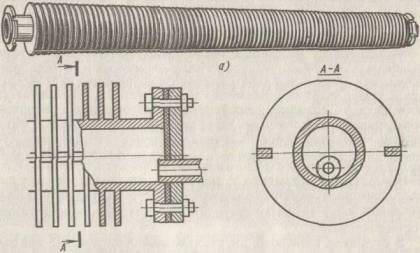

24. Тепловая обработка чураков в открытых бассейнах. Проваривание древесины. Оборудование, режимы. Проварив-е: прим-тся в фанерн.пром-сти для обр-ки кряжей и чураков перед лущ-ем.Получ-е надлежащего кач-ва поверх-сти шпона треб-ет поддерж-я темп-ры др-ны в опр.оптим.диапазоне:1)для др-ны ольхи и березы 30-500С;2)мягк.хв.пород 35-550С;3)листв-цы 40-600С. Разл-ют провар-е:1)по мягк.режимам;2)по жестким режимам. 1-хар-тся темп-рой обрабатываемой среды(воды) 35-450С и больш.длит-ю обраб-ки,необх.для полн.аттаив-я и последующ.прогрева др-ны по всему ее объему до темп-ры близкой к темп-ре среды.Важнейш.преим-во этих режимов-равномерн.темп-ра др-ны при лущ-и и обусловл-е этим высокое кач-во шпона.Их недостаток-потребность в больш.произв.площадях. 2-предусм-ют высок.темп-ру среды(70-800С) и малые сроки обр-ки,при кот.происх-т полн.оттаив-е чураков с доведением темп-ры на окружности карандаша до 15-200С.Поск-ку поверхностн.зона чураков приоб-ет при обр-ке темп-ру среды,кот.значит-но выше оптим-ной для лущ-я.Чураки после выгрузки из бассейна выдерж-ют в помещ-и.В процессе выдержки темп-ра на повех-сти пониж-ся,а в центре повыш-тся,но все же остается не вполне равномерной.С т.зр-я кач-ва лущ-я жестк.режимы менее придпочтительны,но при их прим-нии сущ-но уменш-ся производств.площади,необх-е для размещ-я оборуд-я.Темп-ра воды в бассейне реком-тся(береза,ольха) около 400С.Для берез.кряжей диам-ром,н-р,30 см при их нач.темп-ре 250С она сост-ет около 30ч. 25. Пропаривание древесины. Оборудование, режимы Для повышения способности древесины к гнутью применяют гидротермическую обработку: пропаривание. Такая обработка делает древесину более пластичной. Обработку пропариванием применяют в спичечной промышленности (оттаивание чураков перед лущением), в производстве строганного шпона (нагревание ванчесов перед строганием) и в производстве изделий из древесины (обработка заготовок перед гнутьем или прессованием). Автоклав представляет собой стальной цилиндр герметически закрываемый съемной крышкой, прижимаемой к цилиндру через уплотнительную прокладку запорн. Устройством. В нижней части автоклава расположена труба с отверстиями для ввода пара. Размеры автоклава определяются его заданной вместительностью (5-10 м3 древесины). Обработка происходит при давлении порядка 0.3 МПа Т=130С. По ее окончании из автоклава удаляют пар и сливают конденсат. Недопустимо открывать крышку автоклава до тех пор, пока давление в нем не сравняется с атмосферным. Оптимальная температура ванчесов при строгании обуславливается качеством шпона, сосот-е для древесины твердых лиственных пород 45-65С, а для древесины лиственницы 70-80С в зависимости от размеров ванчеса, породы, начальной температуры продолжительность выдержки может колебаться от 4 до 6 часов. 26. Виды сушки древесины. Основные закономерности перемещения влаги в древесине Классификация видов и способов сушки древесины базируется прежде всего на особенностях передачи тепла высушиваемому материалу. По этому признаку различают четыре вида сушки: 1. Конвективную 2. Кондуктивную 3. Радиационную 4. Электрическую В конвективной сушке выделяются два подвида: конвективно- атмосферная сушка воздухом без его подогрева и конвективно- тепловая сушка в нагретых газах и жидкостях. Начальная влажность древесины меньше предела насыщения клеточных стенок. Температура поверхности сортимента повышается на протяжении всего периода сушки. При этом вначале она возрастает быстро, а затем медленно, постепенно приближаясь к температуре обрабатываемой среды. Температура центральной зоны сортимента также возрастает, но в период быстрого возрастания температуры, значительнее медленнее по сравнению с температурой поверхности. в дальнейшем скорость роста температуры центральной зоны возрастает, и постепенно температурное поле по толщине сортимента выравнивается. В первые минуты контакта древесины с обрабатывающей средой происходит интенсивное испарение влаги с ее поверхности. внутри сортимента возникает градиент влажности, направленный изнутри древесины к поверхности, который должен инициировать перемещение влаги в этом же направлении за счет влагопроводности. Однако в это же время температура древесины на поверхности намного превышает температуру внутри. После завершения прогрева значения температуры на поверхности и внутри становятся близкими. Градиент температуры уменьшается и не препятствует больше движению влаги к поверхности под действием градиента влажности. Наступает период сушки. Влага поступает из центральной зоны к поверхности и испаряется в окружающую среду Начальная влажность больше предела насыщения клеточных стенок. В начальный период времени температура поверхности сортимента быстро возрастает, достигая значения температуры смоченного термометра. Температура центральной зоны вначале отстает от температуры поверхности, но в конце периода прогрева они сравниваются. Далее следует период , в течении которого температура по всей толщине сортимента стабилизируется на уровне мокрого термометра. После его завершения температура древесины вновь начинает возрастать. Пока температура сортимента удерживается на постоянном уровне, снижение влажности происходит с постоянной скоростью. При контакте древесины с обрабатывающим агентом из поверхностных слоев испаряется свободная влага. В результате между внутренними и наружными слоями сортимента возникает разность капиллярных давлений, которая инициирует подсос к поверхности свободной влаги по мере ее испарения. 27. Механизм процесса низкотемпературной сушки древесины. Сушка- процесс удаления влаги из различных материалов путем испарения. Низкотемпературный процесс Здесь процесс собственно сушки начин. с испарения свобод. влаги, находящейся в поверхн. слое древесины. После того как свободная влага из этого слоя удалена (что наступает очень быстро), между внутр. слоями и поверхностью появляется разность капиллярных давлений, обеспечивающая подсос к поверхности свободной влаги по мере ее испарения. Сначала подcос происходит из ближних слоев древесины. При этом влажность поверхности поддерживается на постоянном уровне, близком к Wп.н. Скорость сушки в этом периоде процесса постоянна и определяется интенсивностью испарения с поверхности. Далее, по мере удаления пути свободной влаги, скорость подсоса уменьшается и наступает момент, когда она становится меньше возможной скорости испарения. После этого по толщине образуются две зоны: наружная, с влажностью ниже Wп.н, и внутренняя, с влажностью выше этого предела. В наружной зоне действует градиент влажности, а во внутренней – силы капиллярного давления. распределение влажности во внутренней зоне не может быть строго равномерным, поскольку проницаемость древесины неоднородна по объему материала. При камерной сушке толстых сортиментов (пиломатериалов) продолжительность периода постоянной скорости очень мала. При сушке же тонких сортиментов (например, шпона) она по сравнению с общей длительностью процесса может быть весьма существенной. Дефекты древесины, возникающие при ее сушке: Растрескивание Коробление Усушки Выпадение сучков Сморщивание 28.Напряжение и деформация в древесине при сушке. Определение напряжения во время сушки. В камере просыхание доски начинается с наружных слоев, в то время как внутренние слои еще не прогрелись и не начали сохнуть. Если влажность наружных слоев древесины перейдет за предел точки насыщения волокна, и они начнут усыхать, а во внутренних слоях, имеющих влажность выше 30%, усушки еще не будет, то наружные слои окажутся в состоянии не допущенной усушки и будут растянуты, а внутренние — сжаты. В этих случаях говорят, что в древесине возникли напряжения. Высыхание древесины происходит таким образом, что в прилегающих к поверхностям сортимента зонах влажность значительно меньше, чем во внутренних зонах. В этом основная причина возникновения внутренних напряжений. Внутренние напряжения образуются без участия внешних нагрузок в результате лишь неоднородных изменений объема и уравновешены в пределах данного тела. Полные внутренние напряжения в древесине удобно рассматривать как совокупность двух составляющих — влажностных и остаточных напряжений. Влажностные напряжения вызваны неоднородной усушкой материала. Эта составляющая полных напряжений возникает из-за стеснения свободной усушки и исчезает при выравнивании влажности, когда каждый участок сортимента имеет возможность принять объем, соответствующий его влажности. Остаточные напряжения обусловлены появлением в древесине неоднородных остаточных деформаций. В отличие от влажностных они не исчезают при выравнивании влажности в доске и наблюдаются как во время сушки, так и после ее полного завершения. Знаки влажностных и остаточных напряжений противоположны и результирующие полные напряжения представляют собой алгебраическую сумму. В первом периоде сушки влажностные напряжения больше остаточных, и полные напряжения, имея знак большей составляющей, проявляются как растягивающие у поверхности сортимента и как сжимающие — внутри. Во втором периоде остаточные напряжения превышают влажностные и результирующие напряжения меняют знак. Если растягивающие напряжения достигнут предела прочности древесины на растяжение поперек волокон, появляются трещины. Так образуются поверхностные трещины в начале сушки (рис. 36) и внутренние трещины (свищи) в конце сушки Внутренние напряжения, сохраняющиеся в высушенном материале (остаточные напряжения), могут быть причиной изменения заданной формы деталей при механической обработке древесины. Количественная характеристика внутренних напряжений может быть найдена при помощи метода: из доски на расстоянии 0,3 м от торца выпиливают рядом две секции, толщиной (по волокну) 15 мм, захватывая все сечение. После выдержки в течение 1—2 суток для выравнивания влажности одну из секций раскалывают параллельно длине на слои толщиной 4 мм. Путем измерения длины этих слоев до и после раскроя определяют изменение их размеров и находят величину относительной деформации каждого слоя. Вторую секцию распиливают на слои толщиной 8—10 мм; полученные брусочки с направлением волокон, перпендикулярным их длине, используют для определения модуля упругости (при статическом изгибе с нагружением в двух точках). На основании полученных величин относительной деформации ε и модуля упругости Е вычисляют для каждого слоя напряжения а по формуле: По полученным данным строится кривая распределения (эпюра) напряжений по толщине доски. Величина остаточных напряжений после камерной сушки значительно выше, чем после атмосферной. С некоторыми усложнениями описанный метод может быть применен и для измерения внутренних напряжений в древесине в процессе атмосферной сушки и в момент окончания камерной сушки. 29.Технология камерной сушки древесины .Основные стадии и режимы. Технология камерной сушки пиломатериалов Перед началом сушки проверяют камеру и готовят древесину. Камеру и ее оборудование (особенно калориферы) необходимо очистить от пыли и мусора, смазать подшипники, проверить исправность всех деталей. Пиломатериалы должны быть заблаговременно уложены в штабеля. Технология камерной сушки состоит из следующих операций: 1) Начальный прогрев 2) Сушка по определенному режиму 3) Промежуточная влаготеплообработка 4) Конечная влаготеплообработка 5) Кондиционирование 6) Охлаждение После загрузки штабелей в камеру осуществляется первая технологическая операция сушильного процесса – начальный прогрев древесины. Затем по заданному режиму выполняется процесс сушки, во время которого ведется непрерывный и периодический контроль за состоянием сушильного агента и периодический контроль за влажностью древесины и внутренними напряжениями в ней. Перед окончанием сушки (а иногда и в середине процесса) проводится влаготеплообработка для снятия остаточных внутренних напряжений. После этого проверяется качество сушки и при необходимости назначается конечная кондиционирующая обработка древесины для выравнивания ее влажности. Режимом камерной сушки пиломатериалов называется расписание состояния сушильного агента при входе его в штабель. Низкотемпературные режимыпредусматривают использование в качестве сушильного агента влажного воздуха (или его смеси с топочными газами) с температурой ниже 100 0С. Высокотемпературныепредусматривают сушку перегретым водяным паром атмосферного давления с температурой на всем протяжении процесса выше 100 0C. Режимы низкотемпературного процесса могут в свою очередь иметь разный температурный уровень в зависимости от желаемой интенсивности процесса. Установлены три категории режимов низкотемпературного процесса по их влиянию на свойства древесины: Мягкие режимы, при которых полностью сохраняются прочность и естественный цвет древесины, используют для экспортной продукции; Нормальные режимы, при которых сохраняется прочность, но возможно незначительное изменение цвета Они рекомендуются для высушивания древесины до любой влажности для внутреннего потребления; Форсированные режимы, при которых сохраняется прочность на изгиб, растяжение и сжатие, но на 15-20% снижается прочность на скалывание и сопротивление раскалыванию с возможным потемнением древесины , из них изготавливают изделия, работающие с большим запасом прочности. Режимы высокотемпературного процесса обеспечивают наиболее интенсивную сушку, но их использование связано с существенным (по некоторым показателям – до 30%) снижением прочности и заметным потемнением древесины. Имеется четыре группы режимов: 1. Режимы низкотемпературного процесса сушки в воздушных и паровоздушных камерах периодического действия; 2. Режимы высокотемпературного процесса сушки в камерах периодического действия; 3. Режимы сушки в газовых камерах периодического действия; 4. Режимы сушки в противоточных камерах непрерывного действия. 30.Тепловое оборудование сушильных камер. Увлажнительные трубы. Назначение и устройство. Тепловое оборудование сушильных камер предназначено для теплообеспечения сушильной камеры. К тепловому оборудованию отн: калориферы ,конденсатоотводчики, увлажнительные трубы, паропроводы, запорно- регулировочные , контрольно-измерительные аппараты. В сушилках используют сборные паровые калориферы, которые собирают внутри сушилки из стандартных труб, и пластинчатые калориферы заводского изготовления. Часто для монтажа сборных калориферов используют чугунные ребристые трубы с фланцевыми соединениями длиной 1; 1,5; 2 м и с поверхностью нагрева соответственно 2, 3и 4 м2 на одну трубу. Иногда калориферы монтируют из гладких паропроводных труб. Схема монтажа калорифера определяется конструктивным оформлением сушильного устройства. Однако во всех случаях трубы собирают в секции, которые имеют самостоятельное питание паром. Внутри секции трубы соединяют последовательно, параллельно или последовательно параллельно. Последовательное соединение обеспечивает равномерный нагрев сушильного агента по длине калорифера, а параллельное— более компактный монтаж. Рационально комбинированное соединение, имеющее достоинства последовательного и параллельного соединений.Отдельные трубы соединяют фланцами с помощью болтов на прокладках из паронита. Трубу, отводящую конденсат, присоединяют к ребристой трубе фланцем с эксцентрическим отверстием, что обеспечивает беспрепятственный сток конденсата из линий калорифера. Трубы калорифера и паропроводов прокладывают с уклоном 0,005...0,01, а конденсатные трубы— 0,01 в направлении движения пара или конденсата. Секции труб монтируют в сушилках на специальных подвесках. Недостаток сборных калориферов из чугунных ребристых труб — большое количество фланцевых соединений, герметичность которых нарушается. Это снижает надежность работы калорифера.  31.Ограждения сушки камер и циркулярное оборудование. Назначение и устройства. |