Шпоры дерево. 1. Харка пиловочного сырья, измерение бревен и опред их объема

Скачать 2.21 Mb. Скачать 2.21 Mb.

|

|

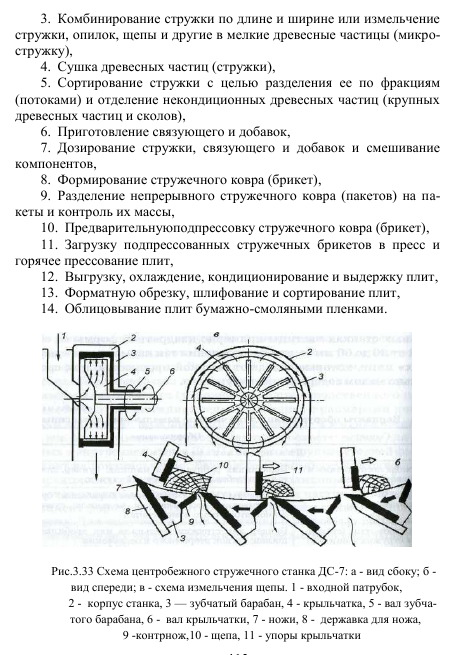

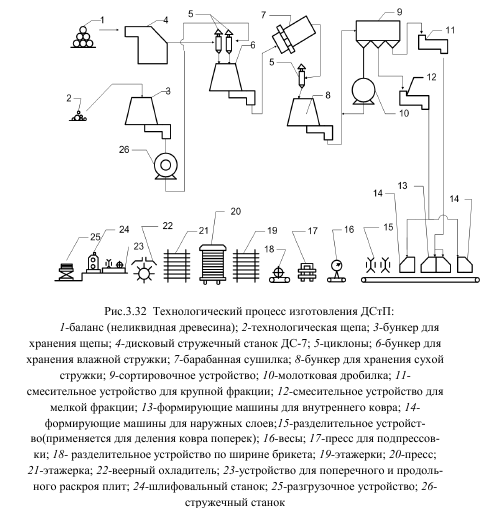

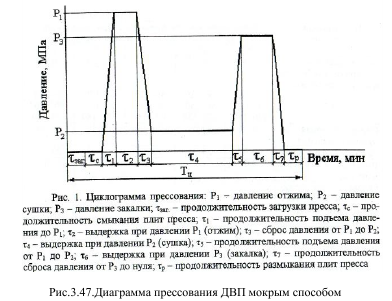

Ограждения сушильной камеры Ограждения – элементы сушилок, которые отделяют сушильное пространство от окружающей среды. Требования к ограждениям: 1) Малая теплопроводность 2) Паро- и влагонепроницаемость 3) Долговечность Ограждения бывают: Стационарные (постройки, элементы ограждений ,которые фор-мируются на месте из разнообразных строительных материалов) Сборно-металлические (сендвич-панели) Циркуляционное оборудование служит для создания организо-ванной циркуляции сушильного агента. Вентиляторы – воздуходувные машины, предназначенные для пе-ремещения большого количества воздуха или газа при давлении близ-ком к атмосферному. Осевые вентиляторы (У-6, У-12) Центробежные вентиляторы (Ц4-70, Ц4-76 ) Параметры, которые характеризуют вентилятор: Давление Коэффициент полезного действия Производительность Тепловое оборудование обеспечивает теплоснабжение сушилки (калориферы, конденсатоотводчики, паропроводы, запорная арматура, топки) Калорифер – теплообменный аппарат, предназначенный для пе-редачи теплоты от теплоносителя к сушильному агенту. В зависимости от применяемых теплоносителей калориферы де-лятся на паровые, водяные, огневые и электрические. Калориферы могут быть сборные (чугунные трубы) и компакт-ные. Возможные источники энергии: Горячая вода/насыщенный пар низкого давления Насыщенный пар высокого давления/термальное масло Электроэнергия Вода должна быть низкой жесткости в увлажнительных трубах для распыления форсунками. Воздухообменное оборудование приточно-вытяжная вентиляция обеспечивает воздухообмен сушильной камеры с окружающей сре-дой. 32. Виды сушильных камер и пиломатериалов. Принципиальные схемы и графики процессов воздухообмена в конвективных сушильных камерах с однократной и многократной циркуляцией. Сушильные камеры для пиломатериалов По принципу действия различают сушилки непрерывного и пе-риодического действия. Сушилки периодического действия работают путем периодиче-ского чередования сушильных циклов. Каждый цикл складывается из полной загрузки материала в сушилку, собственно сушки и полной выгрузки материала из сушилки. Камеры с поперечно-горизонтальной циркуляцией Камеры с поперечно-вертикальной циркуляцией Для сушилок непрерывного действия характерен непрерывный процесс сушки. Материал порциями или непрерывно загружается в сушилку, проходит через нее, а затем выгружается из нее. В РБ используются камеры периодического действия. Укладка пиломатериалов в штабель Штабель пиломатериалов состоит из горизонтальных рядов досок, разделенных по высоте межрядовыми прокладками. При укладке должны обеспечиваться: o Механическая прочность o Стабильность его формы и уложенных в него пиломатериалов o Равномерное омывание всех досок циркулирующими сушиль- ным агентом При камерной сушке используются штабеля двух типов: пакет- ный, формируемый из нескольких (2-4) сушильных пакетов и цель- ный, собираемый целиком на месте его формирования. Принципиальная схема сушилки и график процесса в ней опреде-ляется только родом сушильного агента и кратностью циркуляции, поэтому число вариантов принципиальных схем сравнительно неве-лико. К основным из них относятся варианты воздушной сушилки с одно- или многократной циркуляцией, газовой сушилки с одно- или многократной циркуляцией и сушилки, действующей на перегретом паре.   Воздушная сушилка с однократной циркуляцией. Принципи-альная схема этой сушилки весьма проста. Свежий атмосферный воздух в состоянии 0 поступает в калорифер. Процесс нагревания изображается на Id- диаграмме отрезком 0-1 (d=const). В состоя-нии 1 воздух подводится к штабелю или слою высушиваемого материала и при движении через него (т.е при испарении влаги) изменяет свое состояние по линии постоянного теплосодержания 1-2. Отработавший воздух в состоянии 2 полностью удаляется в атмосферу. Недостаток этой сушилки – невозможность широкого регу-лирования состояния воздуха. Его параметры при входе в слой или штабель материала могут характеризоваться только точками, расположенными на вертикали d=const, проходящей через точку 0. Воздушная сушилка с многократной циркуляцией. Принци-пиальная схема такой сушилки и график в ней показаны на рис. . Воздух поступает в соприкосновение с материалом в состояние 1. Испарение влаги изображается отрезком 1-2. Отработавший воздух 2 удаляется в атмосферу только частично. Значительная же часть его смешивается со свежим воздухом, подаваемым в сушилку. Процесс смешения характеризуется отрезком 0-2. По-лученная смесь 3 нагревается в калорифере. В результате (отре-зок 3-1) восстанавливается первоначальное состояние воздуха 1, с которым он вступает в штабель или слой материала для по-вторного цикла. С  ушилки с многократной циркуляцией очень гибки в регу-лировании процесса. Состояние воздуха, вступающего в слой или штабель материала, может изменяться в широких пределах за счет изменения степени нагрева воздуха в калорифере и крат-ности воздухообмена. ушилки с многократной циркуляцией очень гибки в регу-лировании процесса. Состояние воздуха, вступающего в слой или штабель материала, может изменяться в широких пределах за счет изменения степени нагрева воздуха в калорифере и крат-ности воздухообмена.33. сушильные камеры с вертикальной циркуляцией обрабатывающего агента. Конструкция и принципы действия. Основные стадии сушки древесины. Воздушная сушилка с многократной циркуляцией. Принци-пиальная схема такой сушилки и график в ней показаны на рис. . Воздух поступает в соприкосновение с материалом в состояние 1. Испарение влаги изображается отрезком 1-2. Отработавший воздух 2 удаляется в атмосферу только частично. Значительная же часть его смешивается со свежим воздухом, подаваемым в сушилку. Процесс смешения характеризуется отрезком 0-2. По-лученная смесь 3 нагревается в калорифере. В результате (отре-зок 3-1) восстанавливается первоначальное состояние воздуха 1, с которым он вступает в штабель или слой материала для по-вторного цикла. Сушилки с многократной циркуляцией очень гибки в регу-лировании процесса. Состояние воздуха, вступающего в слой или штабель материала, может изменяться в широких пределах за счет изменения степени нагрева воздуха в калорифере и крат-ности воздухообмена. амера с поперечно-вертикальной циркуляцией В этих камерах сушильный агент проходит через штабеля в поперечном (относительно досок) направлении, а траектория его кольцевого движения внутри камеры лежит в вертикальной плоскости.  Рис.2.12 Камера с поперечно – вертикальной циркуляцией воздуха: 1-ограждение сушильной камеры; 2-потолочные перекрытия; 3-дверной проем; 4-калорифер; 5-увлажнительные трубы; 6-осевой вентилятор; 7-вентиляционный канал; 8-заслонка; 9-защитный кран; 10-штабеля пиломатериалов 34. Сушильные камеры периодического типа действия с поперечно-горизонтальной обрабатывающего агента. Основные стадии сушки древесины. Этапы процесса сушки: -Начальный прогрев древесины (температура древесины должна быть=тем-ре сушки); -сушка (испарение влаги; -промежуточная или конечная влаготеплообработка; -кондиционирование; -охлаждение. Камера с поперечно-горизонтальной циркуляцией В этих камерах сушильный агент проходит через штабеля в поперечном направлении, а траектория его кольцевого движения внутри камеры лежит в горизонтальной плоскости. 2.13 Камера с поперечно – горизонтальной циркуляцией воздуха: 1-ограждение сушильной камеры; 2-вентиляторная часть сушильной камеры; 3-передний защитный кран; 4-осевой вентилятор; 5-электродвигатель; 6-калориферы; 7-сборные калориферы; 8-приточно-вытяжные каналы; 9-поворотные краны; 10-защитный боковой кран; 11-двери; 12-рельсы; 13-цельный штабель; 14-увлажнительные трубы Агент сушки, побуждаемый вентиляторами, циркулирует в горизонтальной плоскости поперек штабелей пиломатериала. Проходя через теплообменники, агент сушки нагревается, а, проходя через пакеты, насыщается влагой из древесины и охлаждается. Часть агента сушки удаляется из камеры через вытяжной канал. Под действием разряжения в камеру через приточный канал поступает свежий воздух. Отношение количества воздуха, удаляемого из камеры, к количеству воздуха, циркулирующего в камере (кратность воздухообмена) определяет влажность агента сушки. Кратность воздухообмена регулируется изменением положения шибера на приточном и вытяжном каналах автоматически с помощью исполнительного механизма или вручную. Регулирование температуры агента сушки осуществляется изменением количества подаваемого в теплообменники теплоносителя с помощью регулирующего крана, автоматически - исполнительным механизмом по команде регулятора температуры сухого термометра или вручную. 35. Способы формирования штабелей. Методы формирования штабелей: - Штучное формирование целого штабеля последовательными рядами (рядовой штабель); - Формирование штабеля из заранее подготовленных пакетов (пакетный штабель); Формирование пакетных штабелей чаще всего осуществляется автопогрузчиками. Штабеля на складе размещают группами или секциями, площадь которых по правилам пожарной охраны не должна превышать 900 . Между штабелями оставляют разрывы, а между секциями продольные и поперечные проезды, представляющие собой хорошо оборудованные дороги. Штабельное основание должно обладать достаточной прочностью и в то же время обеспечивать хороший отвод отработавшего воздуха. Собственно штабель формируется из однородных по породе и размером досок, укладываемых на прокладки. Для пиломатериалов хвойных пород применяют квадратные (в плане) штабеля, длина и ширина которых соответствует наибольшей длине укладываемых досок (6,5-7 м), а высота 3,5-4 м. Пиломатериалы лиственных пород укладывают в более длинные (до 13м), но узкие (1,5-2,5 м) штабеля высотой 2,5-3 м, на прокладках. Пакетный штабель формируют из одинаковых по размерам пакетов. Пакеты каждого яруса отделяют друг от друга межпакетными прокладками (брусьями) сечением 100 100 мм. Их располагают строго вертикальными рядами над опорами фундамента. Выложенные полностью штабеля атмосферной сушки оборудуют крышами. Над пакетными штабелями крышу монтируют из заранее подготовленных съемных панелей на подголовниках, расположенных над опорами фундамента. Правила укладки пиломатериалов: - Пиломатериалы укладываются в штабеля одинаковыми по ширине, толщины и породе, заболонной стороной вниз - Прокладки в штабелях укладываются строго вертикально над прогонами подштабельников Пиломатериалы, направляемые на склад, следует укладываться в штабеля в кратчайший срок: в теплое время года в течение 1 суток, а зимой в течение 3 суток. 36. Особенности проведения атмосферной сушки древесины. Достоинства и недостатки Атмосферная сушка пиломатериалов ведется в штабелях, укладываемых на спец. складах. Состояние атмосферного воздуха нестабильно. На него оказывают влияние климат данной местности, сезон и погода. В штабеле происходит очень сложное движение воздуха. В 1ой полов. дня нагретый воздух, в штабелях, охлаждается и движется вниз. Вечером и ночью остывший воздух, попадая в штабель, нагревается и движется вверх. В штабелях, доступных действию ветра, наблюдается также боковое продувание. Достоинства:- Технологическая простота;- Малая стоимость;- Улучшение физико-механических свойств древесины Недостатки:- Сезонный характер;- Большой срок;- Минимально достижимая влажность древесины (15%);- Нерегулируемость процесса;- Использование больших территорий; Особенности атмосферной сушки: Состояние атмосферного воздуха нестабильно. На него оказывают влияние климат данной местности, сезон и погода. В течение суток параметры воздуха также подвергаются изменениям. 1) В результате взаимодействия воздуха с высыхающей древесиной в пределах склада создается своеобразный микроклимат. На складе воздух имеет более низкую температуру, меньшую скорость движения и повышенную влажность по сравнению с открытым пространством. 2) Состоянием воздуха в штабеле зависит, кроме того, от плотности укладки в нем досок. Чем плотнее уложен штабель, тем ниже температура и выше относительная влажность воздуха. По мере высыхания штабеля температура воздуха будет повышаться. 3) В штабеле происходит очень сложное движение воздуха. Преобладает его движение с небольшой скоростью в вертикальном направлении, что обусловлено разностью плотности воздуха в штабеле и вне его. В первой половине дня нагретый воздух, поступая в штабель, охлаждается и движется вниз. Вечером и ночью остывший воздух, попадая в штабель, нагревается и движется вверх. В штабелях, доступных действию ветра, наблюдается также боковое продувание. 4) При малой ее интенсивности. Возможно поражение деревокрашивающими и деревоокрашивающими грибами. Атмосферная сушка считается законченной, если влажность пиломатериала достигла 20-22%. 37 Клеи. Требования предъявляемые к клеям. Клеей-этовещество, способное прочно удерживать склеиваемые поверхности благодаря переходу при определенных условиях из жидкого состояния в твердое. Классификация по признакам: а) по происхождению: - синтетические; - природные. б) в зависимости от механизма проявления склеивания: - термореактивные; - термопластичные; - дисперсионные. в) по способу получения синтетических клеев: - поликонденсационные; - полимеризационные,. г) по водостойкости: - низкой; - средней; - высокой; д) по виду растворителя: - водорастворимые; - спирторастворимые; е) по внешнему виду: - жидкие; - пастообразные; - пленочные; - порошкообразные; - в виде гранул. Требования, предъявляемые к клеям 1) Эксплуатационные требования: - должен создавать прочное клеевое соединение; - должен быть влаго- ,водо-, и биологиче-ски стойким; - должен обеспечивать получение эластичного клеевого шва; - должен быть нейтральным к древесине; - должен обеспечивать получение долговечных клеевых со-единений; - должен быть близок по цвету. 2) Технологические требования: - должен иметь определенную вязкость; - не должен быть токсичным; -быть простым в употреблении; - должен отверждаться при возможно меньшей температуре; - должен иметь высокие диэлектрические качества. 3) Экономические требования: - должен быть деше-вым и доступным; -количество клея, расходуемого на склеиваемого материала, должно быть минимальным; -оборудование, необходимое для приготов. клея, должно быть простотой и дешевым. 4) Экологические требования – нетоксичность компонентов клеев, малая коррозионная опасность клеев. 5) Специальные требования– диэлектрическая проницаемость, прозрачность клеевого шва, бензо- и маслостойкость и другие. 38 Клеем - в-во, способное прочно удержив. склеиваем. поверхн. классифицикация клеев: по происхождению: ( синтетические; природные) в зависимости от механизма проявления склеивания: (термореактивные; термопластичные) по водостойкости: ( низкой; средней; высокой;) по виду растворителя:( водорастворимые; спирторастворимые) по внешнему виду: (жидкие; пастообразные; пленочные; порошкообразные) Термореактивные клеи.- Отверждаются в результате хим. реакций (карбамидоформальдегидные и меламиноформальдегидные клеи; фенолформальдегидные клеи;) Они исп. для склеивания без нагрева. Карбамидоформальдегидные клеи (карбамидоформальдегидная смола + отвердитель). Достоинства: - высокая скорость отверждения;- сравнительно дешевы ;- обеспечивают высокую прочность и достаточно хорошую тепло- и водостойкость соединений; - слабый запах и бесцветность клея. Недостатки: - хрупк.клеев. прослойки; - выделение свободного формальдегида. Фенолформальдегидные клеи (примен. для склеив.конструкционных мат-лов на основе пластмасс, дре-весных плит и фанеры. ) Достоинства: - высокие эксплуатационные, физико-механические св-ва - большой срок хранения. Недостатки: - высокая токсичность; - высокая ст-сть; - темная клеевая прослойка; - недолговечность. Требования, к клеям 1) Эксплуатационные требования: -клей должен создавать прочное клеевое соединение; -клей после отверждения должен быть влаго- ,водо-, и биологиче-ски стойким; -клей д обеспеч получ эластичного клеевого шва; 2) Технологические требования: -клей должен иметь опред вязкость -клей не д б токсичным; -д иметь высокую жизнеспособность при хранении; -быть простым в употреблении и отверждаться при возможно меньшей температуре; 3) Экономические требования: -сырье, прим для изгот клея, д б деше-вым и доступным; -количество клея, расход на ед площади склеиваемо-го материала, должно быть минимальным; 4) Экологические требования – нетоксичность синтетических смол и других компонентов клеев, малая коррозионная опасность кле-ев. 5) Специальные требования– диэлектрическая проницаемость, прозрачность клеевого шва, бензо- и маслостойкость и другие. 39. Строганый шпон, его характеристики. Схема производства, применяемое оборудование. Шпон – древесный материал в виде тонких листов древесины, получаемый: - лущением чураков на лущильных станках - лущеный шпон - строганием ванчесов на шпонострогальных станках – строганный Строганый шпон предназначен для облицовывания деталей и сборочных единиц, изготовленных из малоценных пород древесины, ДВП или фанеры, кот. исп. при иззгот. мебели, отделке различных помещений, вагонов и т.д. Об-лицовка создает более красивую структурную или декоративную по-верхность, повышает прочность и формоустойчивость деталей, защи-щает плиты от внешних воздействий и препятствует выделению из них свободного формальдегида. Для изгот строг шпона исп древесину след пород: бука, березы, граба, клена, ольхи, осины, сосны и лиственницы. В соответствии с ГОСТ 2977 в зависимости от плоскости строга-ния различают шпон 4 видов: радиальный (Р), полурадиальный (ПР), тангенциальный (Т) и тангенциально-торцовый (ТТ). Для строганого шпона важное значение имеет толщина: с ее уменьшением сокращается расход дефицитного материала. С учетом этого толщина шпона в зависимости от породы и текстуры: от 0,4 до 1 мм с градацией 0,1 мм. У шпона тангенциального, полурадиального и радиального длина для 1 и 2 сорта соответственно: 900 или 400 мм и более с градацией 50 мм, ширина 120 или 60 мм и более с градацией 10 мм. У шпона тангенциально-торцового длина и ширина 200 или 100 мм и более соответственно для 1 и 2 сорта Для поперечного раскроя бревен используют бензомоторные или электропилы, для продольного – вертикальные или горизонтальные ленточнопильные станки. Строгание брусьев и ванчесов выполняется на шпонострогальных станках, которые могут быть горизонтальными и вертикальными 40. Особенности сушки шпона. Используемое оборудование. Сырой шпон, полученный на лущильном станке, должен быть сразу высушен во избежание биологического заражения древесины и снижения качества шпона. Основные параметры сушки: 1. Температура агента сушки (в первом периоде не ниже 250о С, во втором – 180 – 200о С). 2. Скорость движения агента сушки (2-4 м/с). 3. Относительная влажность воздуха (1-16%). Сушка тонкого листового материала особенности: 1) листы шпона необходимо высушивать, сохраняя посредством фиксации их плоскую форму, одновременно обеспечивая возмож-ность их свободной усушки. Отсутствие фиксации приводит к короблению шпона, а слишком жесткая фиксация, препятствующая свобод-ной усушке, ведет к разрыву листов; 2) вследствие малой толщины шпона продолжительность его сушки по сравнению с продолжительностью сушки пиломатериалов резко сокращается и измеряется минутами; 3) сушка шпона может производиться без ущерба для его качест-ва при большом перепаде влажности по толщине с использованием более жестких режимов. Для сушки шпона в основном используются роликовые много-этажные сушильные камеры 41. Лущеный шпон, его характеристики. Схема производства. Лущеный шпон прим для изгот клееной слоистой древесины, древесных пластиков, гнутоклееных деталей, спичек. Текстура лущ шпона имеет невысокие декоративные свойства, поэтому в качестве облицовочного материала этот вид шпона применя-ется для внутренних, невидимых поверхностей изделий. В соответст-вии со стандартом его получают из древесины клена, ясеня, ильма, дубу, липы, осины, тополя, ели, пихты, кедра, лиственницы, но чаще всего – березы и ольхи В завис от кач-ва древесины и обработки лущеный шпон подразделяют на 5 сортов: Е (элита), I, II, III, IV (лиственные породы) и Ех, Iх, IIх, IIIх, IVх (хвойные породы). Согласно ГОСТ 99-96 лущеный шпон имеет размеры по длине от 800 до 3750 мм с градацией 100 мм, по ширине – от 150 до 750 мм с градацией 5о мм и от 800 до 3750 с градацией 100 мм. Толщина шпона из древесины лиственных пород составляет 0,55-0,4 мм с градацией 0,25 мм, а из древесины хвойных пород – 1,2 – 4 мм с градацией 0,4 мм, а от 4 до 6,5 мм с градацией 0,5 мм. 42. Фанера. Подготовка шпона к склеиванию в фанеру. Применяемое оборудование. Фанера представляет собой слоистый материал, полученный путем склеивания не менее трех листов лущеного шпона со взаимно перпендикулярным расположением волокон. В листе фанеры различают наружные (лицевой и оборотный) и внутренние слои шпона, отличающиеся качеством и, иногда, породой древесины. Различают фанеру равнослойную (толщина всех листов шпона одинаковая) и неравнослойную. По назначению фанеру делят на обычную (общего назначения), облицованную строганным шпоном, декоративную, бакелизированную, авиационную. В зависимости от качества древесины и обработки лицевого слоя фанера делится на 5 сортов: Е/I, I/II, II/III, III/IV, IV/IV. Фанеру изготавливают длиной 1220 – 2440 мм, шириной 725 – 1525 и толщиной 1,5 – 19,0 мм; влажностью (8±2) %. К основным свойствам фанеры можно отнести следующие: а) Биологическая стойкость б) Химические свойства фанеры в) Теплопроводность г) Огнеупорные свойства д) Экологичность Наиболее распространенным способом нанесения клея является контактный, реализуемый обычно с помощью клеенаносящих вальцов. Клеенаносящий станок ФП-196А имеет наносящие и дозирующие вальцы, которые могут быть металлическими или обрезиненными. Расход клея регулируется изменением зазора между наносящими и дозирующими вальцами, а настройка на толщину материала - подъемом верхнего наносящего вальца. Допустимый диапазон вязкости клеев составляет 60 – 300 с по ВЗ-4, расход клея – 70-240 г/м2 При сборке пакетов особое внимание обращают на симметричность листа фанеры и соблюдение заданной конструкции. Лучшие поверхности крайних листов должны быть обращены наружу. 43. Склеивание фанеры. Обрезка, шлифование и сортирование фанеры. Оборудование, режимы. При склеивании фанеры сухим горячим способом в многоэтажных прессах применяют три основные технологические схемы: 1 склеивание по несколько листов в рабочем промежутке пресса при постоянном рабочем давлении. Этим способом склеивают фанеру толщиной до 6-8 мм. Максимальная толщина пакетов в одном промежутке пресса не может быть более 16-18 мм. 2 склеивание по одному листу в промежутке пресса при постоянном давлении в период термообработки. 3 склеивание по одному листу с охлаждением плит пресса. К параметрам режима склеивания относятся: 1. Влажность шпона. Обычно она колеблется в пределах 8-12%. 2. Число листов в промежутке пресса. 3. Температура плит пресса. 4 Рабочее давление. 5 Цикл склеивания фанеры. Обрезка кромок фанеры необходима для их выравнивания. Обрезку выполняют на круглопильных станках СО-16. Шлифование фанеры выполняется выборочно, по требованию заказчика. Одним из лучших вариантов является широколенточный станок ДКШ-1, который имеет высокую производительность и точность обработки. Оптимальная скорость резания при шлифовании составляет 25-30 м/с. Зернистость шкурок для 3-цилиндровых станков: грубое шлифование 50-40, промежуточное 40-32 и чистое 32-25. Сортировка – заключительная операция технологического процесса производства фанеры. Сортировка в общем случае производится по породам шпона наружных слоев, форматам, толщинам, маркам и сортам. Процесс в организационном отношении предусматривает 3 стадии: а) предварительное сортирование б) сортирование экспортной фанеры; в) сортирование фанеры общего назначения. Механический сортировщик ФП-540 рассчитан на фанеру размером 1525*1525 мм, толщиной от 3 до 18мм. Он имеет 6 сортовых секций, производительность 250 листов в час. 44. Древесностружечные плиты. Классификация и свойства плит. Древесностружечная плита (ДСтП) – листовой материал, получаемый горячим прессованием древесной стружки, смешанной с синтетической смолой. Преимущества ДСтП перед другими материалами: - Сравнительно невысокая стоимость - Большие габариты ДСтП при высокой жесткости и хорошей формостабильности - Малая размероизменяемость при изменении температурно-влажностных условий эксплуатации - Однородность свойств в различных направлениях по плоскости плиты Недостатки: - Прочность при изгибе у ДСтП меньше (примерно в 4-6 раз), чем у натуральной древесины: - Водостойкость и долговечность хуже, чем у массивной древесины - Токсичность, обусловленная содержанием в составе ДСтП свободного формальдегида. Классификация и виды плит По способу прессования: - Плиты плоского прессования - Экструзионного способа прессования Конструкция плит: - однослойные - ттрехслойные - пятислойные - многослойные Плотность плиты: - малой плотности (менее 550 кг/м3) - средней (550-750 кг/м3) - высокой (750 кг/м3 и более) В настоящее время большинство плит изготавливают плотностью 650-750 кг/м3. Выпускают плиты общего назначения, для строительства, специального назначения. 45. Схема технологического процесса производства древесностружечных плит. Описание основных стадий. Технологический процесс ДСтП: 1. Разделка круглых лесоматериалов на мерные отрезки или переработка его в технологическую щепу, 2. Переработка длинномерного сырья, мерных отрезков или технологической щепы в стружку, 3. Комбинирование стружки по длине и ширине или измельчение стружки, опилок, щепы и другие в мелкие древесные частицы (микростружку), 4. Сушка древесных частиц (стружки), 5. Сортирование стружки с целью разделения ее по фракциям (потоками) и отделение некондиционных древесных частиц (крупных древесных частиц и сколов), 6. Приготовление связующего и добавок, 7. Дозирование стружки, связующего и добавок и смешивание компонентов, 8. Формирование стружечного ковра (брикет), 9. Разделение непрерывного стружечного ковра (пакетов) на пакеты и контроль их массы, 10. Предварительную подпрессовку стружечного ковра (брикет), 11. Загрузку подпрессованных стружечных брикетов в пресс и горячее прессование плит, 12. Выгрузку, охлаждение, кондиционирование и выдержку плит, 13. Форматную обрезку, шлифование и сортирование плит, 14. Облицовывание плит бумажно-смоляными пленками. Стружка – древесные частицы, имеющие форму параллепипеда размеры которого не должны превышать Толщина для наружных слоев 0,2 мм, для внутренних слоев 0,4 мм Ширина для наружных слоев1,0 мм, для внутренних слоев 10 мм Длина для наружных слоев 5 мм, для внутренних слоев 40мм Сушка стружки Рекомендуется влажность стружек при производстве однослойных плит 3-5%, трехслойных 3-5% для наружных слоев и 2-4% для внутреннего слоя. Конвективные сушилки по способу перемещения высушиваемого материала можно разделить на два основных типа: - С пневматическим перемещением измельченной древесины в процессе сушки - С механическим В качестве сушильного агента используются на входе 400ºС, а на выходе 100ºС. Сортировка стружки Устройства для сортирования стружки делятся на механические и пневматические. 46. Применяемое оборудование на основных стадиях техноло гии древесностружечных плит включая формирования стружечного ковра. Древесностружечная плита (ДСтП) – листовой материал, получаемый горя чим прессованием древесной стружки, смешанной с синтетической смолой.   47. Применяемое оборудование на основных стадиях технологии древесностружечных плит после формирования стружечного ковра.  48. Классификация и свойства древесноволокнистых плит.   50. Процесс прессования древесноволокнистых плит мокрого способа формирования. Диаграмма, основные параметры.    51. Технология древесноволокнистых плит сухого способа формирования. ДВП – листовой материал, изготовленный путем горячего прессования или сушки массы из древесных волокон с введением при необходимости связующих и специальных добавок. Древесные волокна – мелкие древесные частицы, представляющие собой отдельные клетки, их обрывки и группы клеток древесины. Формирование ковра осуществляется мокрым (ГОСТ-4598) или сухим способом (ТУ 13-444-83). ДВП в зависимости от их плотности подразделяется на четыре вида: Мягкие Полутвердые Твердые Сверхтвердые Плиты средней плотности (MDF) получают сухим способом. Плотность 700-800 Структура MDF более плотная и отличается равномерностью по всей толщине плиты. Формирование ковра осуществляется мокрым и сухим способом. Мокрое формирование ковра осуществляется путем подачи на сетку древесной волокнистой массы, волокна которого взвешены в воде. Вода отсасывается и выдавливается под сетку, а на сетке образуется волокнистый ковер. Сухое формирование ковра характеризуется подачей на сетку высушенной древесной волокнистой массы, волокна которого взвешены в воздухе. Создание вакуума под сеткой способствует осаждению волокна и образованию ковра. 52. Процесс прессования древесноволокнистых плит сухого способа получения. Диаграмма, основные параметры. Горячее прессование может осуществляться мокрым и сухим способом. Мокрое прессование – при котором обжигаемый горячими плитами пресса ковер выделяет воду или большое количество пара, что требует наличия сетки под ковром. Сухое прессование – при котором удаление незначительного количества пара производится через кромки прессуемых плит и поэтому не требуется сетки. Достоинства мокрого способа: Стабильность процесса Изготовление плит хорошего качества без связующего Недостатки мокрого способа: Относительно большой расход воды Изготовленные плиты имеют одну сторону гладкую, а другую сетчатую Низкая производительность цеха Основные достоинства сухого способа: - высокая производительность технологической линии за счет - сокращения цикла прессования и отсутствия расхода воды на приготовление древесноволокнистой массы, -у изготовленных плит обе стороны гладкие. Недостатки сухого способа: необходимость применения смолы, значительный выброс древесной пыли в атмосферу, высокая пожаро- и взрывоопасность производства.  |