Шпоры дерево. 1. Харка пиловочного сырья, измерение бревен и опред их объема

Скачать 2.21 Mb. Скачать 2.21 Mb.

|

|

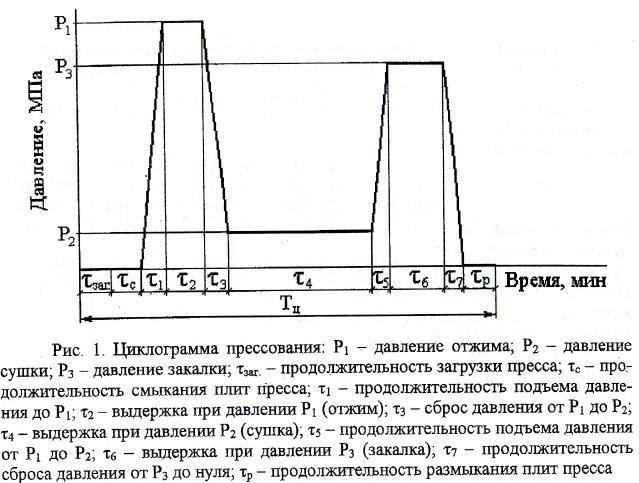

Рис.3.42 Общая схема технологического процесса производства ДВП при различных способах Рис.3.47.Диаграмма прессования ДВП мокрым способом  53. Способы получения древесного волокна. Дефибраторы и рафинаторы. Основные параметры режима обработки. Изготовление волокна Термомеханический способ получения волокна из щепы. Л Первичный горячий размол осуществляют в дефибраторах, вторичный – в рафинерах или конических мельницах. Основой изготовления качественной МДФ продукции является использование чистого и однородного сырья – отсутствие мелких фракций. Размольная установка состоит из пропарочного бункера со шнековым питателем, подогревателя, шнековой подающей системы и размольной установки. Рабочая температура пара в подогревателе 160-180С при давлении 0,6-1 МПа. Проклеивание древесной массы Проклеивание (мокрый способ) – введение в массу различных химических добавок с целью создания благоприятных условий в процессах отлива, прессования и термообработки для обеспечения требуемых физико-механических показателей изготавливаемых плит. К таким показателям относятся водопоглащение, разбухание, прочность при изгибе. Введение связующего (сухой способ) При сухом способе производства плит требуется введение в древесноволокнистую массу связующего, потому что межволоконное взаимодействие недостаточно для образования связей, обеспечивающих требуемые прочностные показатели (1,5-8% от массы сухого волокна). Для смешения древесных частиц со связующими применяют лопастные смесители непрерывного действия. Сушка волокна Процесс сушки в трубе-сушилке осуществляется путем подачи сырого волокна в поток горячего воздуха. классификация сушилок для древесного волокна По способу перемещения материала через сушилку: с пневматическим перемещением материала сушилки с пневмомеханическим перемещением В сушилках с пневматическим перемещением измельченная древесина высушивается во взвешенном состоянии в потоке агента сушки. По конструкции различают: трубы – сушилки, где скорость перемещения материала равна скорости агента сушки аэрофонтанные сушилки, где скорость агента сушки обеспечивает многократное фонтанирование высушиваемого материала и унос его из сушилки после полного высыхания. Сушилки с сетчатым поддоном, где сушка производится в «кипящем слое» Горячее прессование древесноволокнистых полотен при сухом способе производства плит значительно отличается от прессования при мокром способе, поскольку у прессуемой массы низкая влажность (6-8%) и сравнительно большое количество связующего. Образование плит происходит благодаря пьезотермическому воздействию на составляющие компоненты древесных волокон. Во время прессования создается давление парогазовой смеси, начинаются химические превращения древесного материала, сопровождающиеся углублением процесса конденсации смолы. Прессовое оборудование: Периодического типа действия (тактовый) одноэтажные и многоэтажные, Проходного типа действия (двухленточные). Потребление электроэнергии: Периодического типа действия, Проходного типа действия, Командрового типа действия. Зона охлаждения обеспечивает более равномерное распределение влажности по всей толщине плиты 54. Основные стадии технологического процесса склеивания древесины. Склеивание – соединение древесины, древесных и недревесных мат-лов на клею. Оно явл-ся основным видом соединения в мебельном пр-ве, позволяет получать детали требуемых размеров, увел-ть их формоустойчивость, прочность и улучшать декоративные св-ва изделий, повышать полезный выход заготовок. Технологический процесс склеивания вкл. след. стадии: - подготовку склеиваемых материалов; - подготовку клеевых растворов; - нанесения клея на склеиваемые поверхности; - запрессовку склеиваемых заготовок и выдержку их под давлением; - выдержку склеенных заготовок после запрессовки. Качество клеевого соединения предопределяет правильный выбор вида клея. К клею предъявляются технологические и эксплуатационные требования. Первые обуславливают применимость клея в производственных условиях, вторые обеспечивают требуемое качество соединений Клеевые. соединения должны обеспечивать такую прочность склеивания, чтобы она была не ниже прочности склеиваемых материалов. На прочность клеевого соединения влияют качество подготовки склеиваемых материалов, марка и качество клея, способ склеивания, параметры технологического режима склеивания и технологической выдержки, а также условия последующей эксплуатации клееной конструкции. Прочность склеивания во многом зависит от площади склеивания. Торцы между собой или торцы с кромкой или пластью склеиваются очень слабо. Температура склеиваемой древесины должна быть в пределах 15—25°С. Подготовка заготовок к склеиванию по толщине заключается в выравнивании пластей, а к склеиванию по ширине – в выравнивании кромок или кромок и одной пласти. Шероховатость их не должна превышать 200 мкм. Склеиваемые заготовки должны иметь правильную форму, одинаковые размеры поперечного сечения и быть из одной породы. В зоне соединения сучки не допускаются. Влажность склеиваемых заготовок должна быть 8±2%. Запрессовка склеиваемых заготовок и выдержка их под давлением необходима для обеспечения плотного соприкосновения клеевого слоя с обеими склеиваемыми поверхностями деталей. 55. Классификация изделий из древесины. По конструктивному признаку все изделия из древесины можно разделить на два класса: одноэлементные и многоэлементные. К одноэлементным относятся простейшие изделия, состоящие из 1 детали. Такая деталь может быть цельной и клееной. Другой класс в классификации -многоэлементные изделия. Внутри каждого класса можно различать два подкласса: подкласс изделий плоской конструкции и подкласс более сложных изделий пространственной конструкции. В плоской конструкции различают две группы изделий: рамной и щитовой конструкции (оконные и дверные блоки, чертежные угольники, рамки различного назначения). В другую группу входят изделия в виде щитов, (чертежные доски, двери щитовой конструкции, паркетные щиты и доски,) В подклассе изделий пространственной конструкции различают две группы изделий: рамной и щитовой конструкции. К первой относятся стулья, этажерки, столы и др., ко второй– всевозможные корпусные изделия. Они могут быть каркасной и бескаркасной конструкции. К каркасным относятся изделия, конструкция которых предусматривает образование сначала из брусьев и брусков жесткого каркаса, обшиваемого затем брусками или щитами. Кроме этого, изделия из древесины классифицируют по следующим признакам: функциональным, технологическим, по форме и характеру производства. По технологии различают столярные, клееные, прессованные, формованные, плетеные изделия. По форме изделия подразделяются на простые, сложные, пространственные и объемные. По характеру производства изделия делят на экспериментальные, серийные и массовые. Экспериментальная мебель - образцы новых разрабатываемых изделий, которые используют для проведения испытаний. Серийная мебель – это изделия, выпускаемые партиями. Массовая мебель выпускается в большом количестве, непрерывно в течение длительного времени и без изменения конструкции. По эксплуатационным признакам различают мебель для жилых зданий (бытовая), административно-общественных и средств транспорта. В свою очередь бытовая мебель по функциональному назначению делится на мебель 1) Для жилых комнат: шкафы, тумбы, столы, диваны, диван-кровати, кресла-кровати, кровати, стулья, кресла, банкетки; 2) Для кухни: шкафы, столы, кровати, стулья; 3) Для передней, ванной, террасы: вешалки, ящики различного назначения, стулья, кресла; 4) Для различных помещений 56. Основные стадии технологического процесса изготовления изделий из древесины. Краткая характеристика каждой стадии. 1. Раскрой древесных материалов на заготовки Пиломат-лы, имеющие размеры, соотв-щие размерам деталей, с припусками на обработку и усушку, и качество, соотв-ее требованиям качеству деталей и изделий из них, наз. заготовками. В наст. время при технолог-кой специализации раскрой выполняют на специализированных участках предприятий-изгот. древесных материалов. При такой организации раскроя сокращаются объемы перевозок и созд-ся условия для более рационального использ-ия сырья. Процесс раскроя организуется в зав-сти от вида раскраиваемого материала, объемов произв-ва и назначения заготовок. По виду получаемых при раскрое заготовок раскрой м. б. на черновые заготовки( в дальнейшем обрабатывают), и на чистовые. Схемы раскроя пиломат-лов: продольный и поперечный раскрой. 2. Первичная механическая обработка заготовок Технолог. процесс обработки черновых заготовок вкл. в себя создание базовых поверхностей у заготовок, обработку заготовок в размер по толщине и ширине, обработку заготовок на точную длину. 3. Склеивание заготовок Склеивание – соединение древесины, древесных и недревесных мат-лов на клею. Оно явл. основным видом соединения в мебельном произв-ве, позволяет получать детали требуемых размеров, увел. их формоустойчивость, прочность и улучшать декоративные свойства изделий, повышать полезный выход заготовок Технол. процесс склеивания включ. след. основные стадии: - подготовку склеиваемых мат-лов; - подготовку клеевых р-ров; - нанесения клея на склеиваемые пов-ти; - запрессовку склеиваемых заготовок и выдержку их под давлением; выдержку склеенных заготовок после запрессовки. 4.Облицовывание щитовых заготовок Облиц-ние – наклеивание на основу из деталей и сборочных единиц шпона или пленочно-листовых материалов с целью облагораживания их поверхностей и повышения формоуст-ти. Облиц-ние предназначено для улучш. декоративных свойств пов-ти, повышения прочности деталей, созд. защитного покрытия от выделения токсических веществ. Облицовывание может быть односторонним(облиц-ный мат-л наклеивается на 1 сторону, и двухсторонним. (ламинирование, каширование). 5. Вторичная механическая обработка заготовок (окончательная) Обработка чистых заготовок. Это комплекс технологических операций по механической обработке заготовок после склеивания и облицовывания, а также заготовок, прошедших предварительную обработку по сечению и длине. Включ. след. операции: - формирование шипов и проушин; - фрезерование; - выборка пазов и гнезд; - сверление отверстий; -подготовка поверхностей к отделке. 57. Правила конструирования изделий из древесины. Конструкция изделий должна быть такой, чтобы деформация отдельных частей происходила свободно, без нарушения формы изделия и без его разрушения. Для того чтобы эта конструкция осталась цельной, необходимо пазы в рамке делать с учетом возможного изменения размера щита на величину а. При этом склеивать такой щит в пазах рамки нельзя.Для обеспечения прочности конструкции щит должен входить в пазы достаточно глубоко и относительно плотно. Детали в изделии следует конструировать так, чтобы колебания их размеров и формы были минимальными. Для этого широкие детали следует делать не из цельной древесины, а из отдельных делянок. Коробление клееных конструкций зависит от размера отдельных делянок и расположения их волокон, так как усушка и набухание древесины в радиальном и тангенциальном направлениях неодинаковые. Щитовые детали рекомендуется изготовлять из нескольких слоев с перпендикулярным расположением волокон в смежных слоях. При конструировании изделий необходимо правильно учитывать волокнистое строение древесины. Направление внешних сжимающих и растягивающих сил должно совпадать с направлением волокон, а изгибающих - быть перпендикулярным. При отклонении волокон от направления сжимающих сил на 3, 5, 10, 15 и 45 прочность древесины при скалывании соответственно уменьшается на 2-3, 4-8, 8-15, 10-28 и 50%. Оптимальной конструкцией детали является такая, в которой участки, воспринимающие повышенные нагрузки, имеют увеличенное сечение или повышенную прочность и жесткость, а воспринимающие малые нагрузки – наоборот, то есть весь материал в изделии должен работать равномерно, а вся его конструкция должна быть равнопрочной. Синхронным должен быть и физический износ различных элементов в изделии во времени, то есть оно не должно иметь слабых звеньев, так как оно не должно иметь слабых звеньев, так как они преждевременно выводят из эксплуатации изделие 58. Неразъемные виды соединений, применяемые в деревообработке. Соединения с помощью клея. Благодаря им создают конструкции различных форм и назначения. Они достаточно технологичны, повышают формоустойчивость, имеют высокую прочность, снижают вероятность растрескивания. Шиповые мебельные соединения. Основные элементы шиповых соединений — шип, проушина, гнездо, гребень, шпунт. Неразъемные соединения на ус применяют в конструкциях, где необходимо скрыть торцы соединяемых деталей. Усовые мебельные соединения уступают по прочности и технологичности прямым угловым соединениям. Неразъемные соединения методом фолдинг. Для создания корпусных и ящичных конструкций применяют мебельные соединения методом фолдинг. Сущность метода состоит в получении короба из плоского щита, у которого в поперечном направлении прорезаны клиновидные пазы. С внешней стороны щита под пазами приклеивают пленку. В пазы наносят клей, короб складывают. Пленка обеспечивает достаточную эластичность и прочность поверхности сгиба в момент складывания. Неразъемные соединения при помощи гвоздей и крепежных скоб. Применение того или иного вида соединений помимо общих объективных причин связано с традиционными методами изготовления изделия. Гвозди относят к стандартным изделиям. Прочность неразъемного соединения на гвоздях характеризует такой показатель, как сопротивление выдергиванию. Он зависит от размеров гвоздя, формы сечения и материала соединяемых деталей. Чем больше размер гвоздя и сложнее форма его сечения, тем выше сопротивление выдергиванию. Мебельные соединения скобами применяют при креплении деталей из тонких листовых материалов, тканей, некоторых полимерных деталей, пружин. 59. Разъемные виды соединений, применяемые в деревообработке К разъёмным соединениям относят соединения резьбовые, клиновые, штифтовые, шпоночные, шлицевые и др. Для разъёмного соединения составных частей машин и различных устройств широко применяются соединения при помощи резьбы. Резьбовые соединения можно разделить на следующие группы: Болтовое - распространённый тип резьбового соединения, осуществляемого с помощью болта, гайки и шайбы. Шпилечное - соединение деталей, осуществляемое с помощью винта, ввинчиваемого в одну из соединяемых деталей, либо винта, шайбы и гайки. Винтовое - резьбовое соединение деталей винтами. Комбинированные - соединение составных частей изделия с применением нескольких методов их образования. 60. Схемы раскроя пиломатериалов на заготовки. Оборудование, применяемое при раскрое пиломатериалов на заготовки, схемы организации рабочих мест. Раскрой пиломатериалов на заготовки сопровождается отходами в виде опилок и кусковых отходов: стружки, торцовых отрезков и участков материала с элементами удаленных пороков и дефектов. Выбор способа раскроя пиломатериалов зависит от степени обработки пиломатериалов (обрезные и необрезные), их качества и состояния (сухие и сырые). Поперечный способ раскроя пиломатериалов — это наиболее простой способ раскроя пиломатериалов, при котором формируется длина заготовок и вырезаются пороки. Данным способом раскраивают обрезные пиломатериалы, сечение которых совпадает с сечением будущих заготовок, или заготовки, имеющие свободную ширину. Поперечный способ раскроя пиломатериалов используют в цехах фрезерования при производстве досок пола и погонажных изделий, а также клееных конструкций. Раскрой необрезных досок данным способом осуществляют в случаях их торцовки после сушки (зачистка торцов) или если они получены из сбеговой зоны бревна и имеют обзольную часть в вершинном торце, которая удаляется перед сушкой. При поперечном способе раскроя пиломатериалов образуются отходы: в виде торцовых отрезков и дефектных мест, отрезков древесины (часто бездефектных), получающихся из-за не кратности длин заготовок и пиломатериалов, а также опилки. Поперечный способ раскроя пиломатериалов наиболее эффективно используется в сочетании с продольным. Поперечно-продольным способом раскраиваются обрезные и необрезные пиломатериалы, у которых сначала формируется длина, а затем ширина. При данном способе раскроя возникают отходы в сбеговую и обзольную рейку при раскрое необрезных досок и отходы из-за некратности по ширине у необрезных и обрезных досок, а также опилки. В случае раскроя сырых пиломатериалов при формировании ширины необходимо учитывать припуски на усушку. Такой способ раскроя пиломатериалов используют при производстве заготовок для столярно-строительных изделий, мебели и тары, а также делянок под паркетные щиты. Продольно-поперечный способ раскроя пиломатериалов характеризуется поочередным формированием ширины и длины заготовок с одновременной вырезкой пороков. При данном способе раскроя имеются потери из-за некратности ширины и длины заготовок и пиломатериалов, а также отходы в опилки. Припуски на усушку учитывают только при формировании ширины. Данным способом получают основную массу длинномерных заготовок и бездефектных отрезков, которые идут на склеивание. Отходы древесины при вырезке пороков минимальны, так как ширина реза равна ширине заготовки. Поперечно-продольно-поперечный способ раскроя пиломатериалов характеризуется тем, что обрезные и необрезные пиломатериалы сначала раскраивают на несколько кратных по длине отрезков с одновременной вырезкой пороков, если они проходят по всей (ширине или совпадают с резом. После этого каждый отрезок прирезается по ширине, а затем опять по длине с вырезкой дефектов. При данном способе раскроя возможны потери из-за некратности длины и ширины пиломатериалов и заготовок, а также отходов опилки. Припуски на усушку учитывают при формировании ширины заготовок. Данным способом получают заготовки для деталей мебели и столярно-строительных изделий, а также заготовки для склеивания. Оборудование, применяемое при раскрое пиломатериалов на заготовки, схемы организации рабочих мест.

61. Раскрой плитных материалов. Виды раскроя. Расчет производительности оборудования и схемы организации рабочих мест. Для плитных материалов:1-форматно раскроечные станки, 2- вертикальные системы, 3-автоматические раскроечные центры. Прежде чем раскроить плиту составляется карта раскроя- графическое расположение заготовок на стандартном формате раскроеваемого мат-ла. Полезный выход= S заготовок/S плиты *100% Виды раскроя плитных материалов:

Форматно раскроечные станки делятся на 3 группы: 1гр. – станки имеющие несколько суппортов для продольного раскроя и 1 суппорт для поперечного. ЦТЗФ-1 П=(60*Кр*Snn*n)/tц где tц-время обработки пакета плит, Snn-площадь распиливаемых плит, n-кол-во плит в пакете, Кр-коэф-нт рабочего времени=0,9 2гр.-станки имеющие 1 суппорт для продольного пиления и несколько суппортов для поперечного пиления. Станок ЦТМФ (максимальное кол-во плит-11) 3гр.- форматно раскроечные станки с подвижной кареткой. Однопильный станок но может использоватся подрезная пила. П=(60*Кр* n)/tц ; полос/час 62. Назначение первичной механической обработки заготовок. Оборудование, применяемое при обработке черновых заготовок. Цель:

Первичная механическая обработка применима к заготовкам из массивной древесины. Включает создание базовых поверхностей для их дальнейшей обработки на станках и подготовке к склеиванию или облицеванию. Создание базовых поверхностей вызвано необходимостью повышения точности изготовления деталей за счет создания у заготовок установочной базы. Установочная база – совокупность поверхностей заготовки, определяющая ее положение относительно режущего инструмента. Фугование – процесс фрезерования на станке, при котором обрабатывается та поверхность, которая базируется. Станки: односторонние (СФ6-1), двусторонние (С2Ф6-1). Фугованием снимают до 5 мм по ширине. оборудывание:

63. Облицовывание плоских и профильных поверхностей пластей щитовых заготовок. Оборудование и режимы обработки. |