отчет. 1. Характеристика цеха и участка

Скачать 3.03 Mb. Скачать 3.03 Mb.

|

|

Содержание 3.1. Требования, предъявляемые к электроприводу 11 6.1. Анализ опасных и вредных производственных факторов 30 6.2. Охрана окружающей среды 33 1. Характеристика цеха и участка Кислородно-конвертерный цех (ККЦ) ОАО «ММК» занимает важнейшую роль в работе комбината: до 60-70% всей стали, выпускаемой комбинатом, выплавляется именно кислородно-конвертерным способом. Конверторное отделение – главное в цехе. В нем осуществляются все технологические операции выплавки стали. Конверторное отделение цеха размещают в отдельном корпусе оно состоит из шихтовых пролетов, конверторного, загрузочного, шлакового, и подготовки ковшей. В кислородно-конвертерном цехе установлено 3 конвертера ёмкостью 370 тонн каждый. Исходным сырьём для производства стали является жидкий чугун и металлолом (скрап). Все технологические процессы цеха глубоко автоматизированы. Особо важные агрегаты имеют высокую надёжность и устройства защиты и предотвращения аварий. Требования, предъявляемые к электрооборудованию и системам автоматизации в цехе весьма высоки. Электропривода конверторов и МНЛЗ работают с регулировкой скорости в большом диапазоне, системы управления должны обеспечивать высокую синхронность и надёжность. Поэтому требования к электрооборудованию конвертерного цеха более жесткие, чем, например, в прокатном цехе. Небольшая неисправность электроприводов конверторов, кранов или МНЛЗ может привести к потере всей плавки. 2. Технологический процесс цеха и участка В ККЦ чугун доставляется железнодорожными путями 600-тонными миксерами в горячем виде с доменных цехов ОАО «ММК». В отделении перелива чугуна берутся пробы температуры и химического состава доставленного чугуна. Температура чугуна должна быть не менее 1500˚С. После с миксеров чугун разливается в заливочные ковши ёмкостью до 300 т. Здесь же предусматривается установка десульфурации чугуна, где удаляют серу из чугуна и куда заливочные ковши доставляются мостовыми электрическими кранами. Лом в цех доставляется железнодорожными платформами в совках. В скрапном отделении лом взвешивается, сортируется и перегружается на скраповозы. Далее скраповозами (два скраповоза по два совка) лом доставляется в конвертерное отделение для загрузки в конвертер. В наклоненный конвертер скрап загружается полупортальными кранами. При этом температура футеровки конвертера должна быть не менее 1000˚С. Поворотом конвертера в противоположную от загрузки сторону лом равномерно распределяется по днищу конвертера. После завалки лома для ускорения шлакообразования в конвертер производится присадка извести и мягко обожженного доломита. Затем в конвертер при помощи заливочного крана заливается чугун. Температура чугуна при этом должна составлять 1260–1450˚С. Обычно, соотношение чугун/лом поддерживают 300/90. По окончании заливки конвертер устанавливается в вертикальное положение для продувки. В конвертер опускается кислородная фурма, и осуществляется продувка кислородом в течение 20÷30 минут. Каждый конвертер оснащён двумя кислородными фурмами (резервной и рабочей). После окончания продувки конвертер наклоняют, отбирают пробу, отправляют ее на анализ и замеряют температуру металла термопарой погружения. Если по результатам анализа и замера температуры параметры металла соответствуют заданным, плавку выпускают; в случае несоответствия проводят корректирующие операции: додувку для окисления избыточного углерода или повышения температуры, охлаждение присадкой в конвертер стального лома или извести. Затем производится слив шлака и выпуск стали. Выпуск стали производится как в один, так и в два ковша сталевоза (ёмкость одного ковша составляет 385 тонн). Сталь доставляется сталевозом на агрегат доводки стали (печь-ковш), где производится корректировка её температуры, химического состава. Если требуется получение специальных сортов стали, то ковши со сталью отправляются на установку порционного вакуумирования стали (УПВС). После этого металл поступает в отделение непрерывной разливки стали (ОНРС). В отделении разливки установлены 4 машины непрерывного литья заготовок (МНЛЗ). МНЛЗ применяются криволинейного типа. С помощью кранов стальковши устанавливаются на поворотный разливочный стенд. Далее сталь сливается в кристаллизатор, с помощью которого и формируются размеры литых стальных заготовок. Выходящий из кристаллизатора слиток имеет затвердевшую оболочку и жидкую сердцевину. После кристаллизатора находится зона вторичного охлаждения, где стальная заготовка окончательно затвердевает. На выходе каждой МНЛЗ имеются агрегаты газовой резки. Заготовка разрезается на мерные слитки прямоугольной формы (слябы). С помощью приёмных рольгангов, устройства передвижения слябов (рольганг-тележки), отгрузочного рольганга слябы направляются в отделение транспортно-отделочной линии (ТОЛ). Здесь слябы подвергаются огневой зачистке, маркируются и сортируются. Готовые слябы могут быть отправлены на продажу, как готовая продукция, или в листопрокатные цеха комбината (ЛПЦ-10 ЛПЦ-4) для их дальнейшей переработки. 3. Характеристика механизма поворота конвертера ККЦ Механизм поворота обеспечивает вращение конвертера вокруг оси цапф на 360° со скоростью (частотой) от 0,1 до 1мин-1. Привод работает в повторно-кратковременном режиме (ПВ = 25%); в течение одного цикла плавки (35 мин) конвертер поворачивают в обе стороны от вертикального положения около 20 раз (для загрузки, взятия проб металла, слива стали и шлака и т.д.) на углы от 15 до 1800 при длительности работы привода 3 – 60с на одной операции. При сливе металла и шлака поворот конвертера осуществляется с малой скоростью, но с высокой точностью регулирования. Технические данные механизма поворота конвертера приведены в таблице 1, последовательность технологических операций описана в таблице 2, циклограмма работы представлена на рис.1. Таблица 1.- Технические данные механизма поворота конвертера

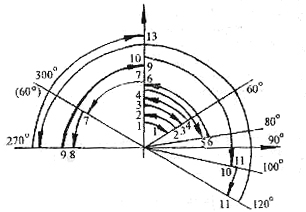

Рис.1. - Циклограмма работы конвертера Таблица 2.- Последовательность технологических операций конвертера

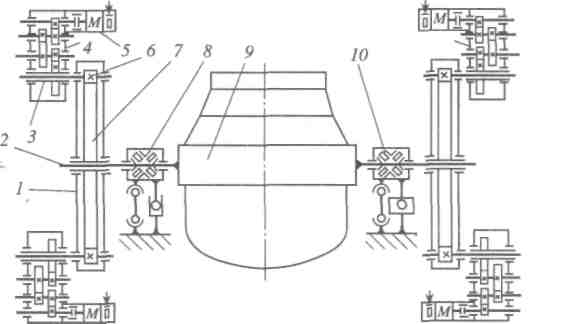

В кислородных конвертерах масса огнеупорной футеровки достигает 55% от общей массы порожнего конвертера и поэтому составляющая крутящего момента от футеровки весьма велика. У большегрузных конвертеров опорное кольцо при повороте подвергается большим усилиям, поэтому для более равномерного их распределения и уменьшению крутящих моментов вдвое механизм поворота делают двухсторонним. В таком исполнении механизм имеет два синхронно работающих привода, каждый из которых соединен с одной цапфой. Кинематическая схема механизма поворота конвертера приведена на рис.2.  Рис.2.- Кинематическая схема механизма поворота конвертора 1 – тихоходный редуктор 2 – коническая шейка цапфы 3 – втулка 4 – быстроходный редуктор 5 – электродвигатель 6 – вал-шестерня 7 – колесо 8 – неподвижная подшипниковая опора 9 – опорное кольцо 10 – плавающая опора 12 – подвижный фиксатор 13 – фиксатор 14 – опорная колонна Привод, установленный с каждой стороны конвертера, состоит из одноступенчатого навесного тихоходного редуктора 1, четырех трехступенчатых быстроходных редукторов 4 навесного типа, четырех электродвигателей 5 с электромеханическими тормозами и систем фиксирования тихоходного и быстроходных редукторов с пружинными демпферами. Тихоходный редуктор с четырьмя приводными валами-шестернями 6 втулкой колеса 7 посажен на коническую шейку 2 цапфы опорного кольца 9. Корпус редуктора соединен с качающейся рамой, которая через гидравлический демпфер связана с основанием (на рисунке не показано). Такая конструкция предупреждает поворот корпуса под действием реактивного опрокидывающего момента и гасит динамические нагрузки, возникающие в системе. Сферические шарниры в узлах крепления демпфера обеспечивают его самоустановление при перекосах. Неподвижная 8 подшипниковая опора смонтирована на опорной колонне 14 с фиксатором 13, плавающая 10 – на колонне с подвижным фиксатором 12. Быстроходные редукторы втулками 3 колес последних передач посажены на конические хвостовики валов-шестерен тихоходного редуктора.  Фиксирование редукторов выполнено пружинными демпферами с винтовыми стяжками, связывающими корпусы редукторов с качающейся рамой или корпусом тихоходного редуктора. Фиксирование редукторов выполнено пружинными демпферами с винтовыми стяжками, связывающими корпусы редукторов с качающейся рамой или корпусом тихоходного редуктора.Автоматическая остановка конвертера в заданных положениях осуществляется двумя командоаппаратами. Углы поворота конвертера регистрируются на пульте управления с помощью сельсинов. Командоаппараты и сельсины-датчики приводятся от двух валов-шестерен тихоходного редуктора через кинематические редукторы. Скорость поворота конвертера измеряется и поддерживается посредством цифровых датчиков скорости, соединенных с ведущими валами двух быстроходных: редукторов. Электродвигатели приводов питаются от тиристорных регулируемых источников постоянного напряжения — РИН. Электродвигатели левого и правого приводов вместе с РИН выделены в группы по два и соединены между собой по последовательно-перекрестной схеме. Такое соединение силовых цепей электродвигателей позволяет уравнять их крутящие моменты и значительно уменьшить уравнительной момент, передаваемый через опорное кольцо. На литых корпусе и крынке быстроходного редуктора предусмотрены приливы для крепления кронштейна электродвигателя и пружинного демпфера. Электродвигатель соединен с ведущим валом редуктора зубчатой муфтой. Подшипниковые узлы валов снабжены коническими роликоподшипниками с централизованной подачей смазки. Колесо последней зубчатой передачи закреплено шпонкой на втулке, установленной в корпусе редуктора на подшипниках качения. Быстроходный редуктор насаживают на конический хвостовик вала-шестерни тихоходного редуктора и снимают с него с помощью малой гидрошайбы, представляющей собой гидродомкрат с четырьмя гидроцилиндрами, расположенными в корпусе по окружности. Для соединения с гидрошайбой на выступающей части втулки редуктора нарезана наружная резьба. Тихоходный редуктор разъемной конструкции изготовлен с литыми корпусом и крышкой, в которых по окружности расположены четыре гнезда под подшипниковые узлы приводных валов-шестерен. К корпусу прилиты лапы для его соединения с качающейся рамой. Зубчатое колесо посажено на шпонках на массивную втулку, установленную в центральном гнезде корпуса на двух роликоподшипниках. Внутри втулка расточена на конус для посадки редуктора на коническую шейку цапфы опорного кольца. Тихоходный редуктор напрессовывают на цапфу и снимают с помощью гидрошайбы (четырехплунжерного гидродомкрата), навинчиваемой на хвостовик втулки.  Рис.3.- Схема размещения шестерен тихоходного редуктора для восьмидвигательных приводов К достоинствам навесных многодвигательных приводов относятся:

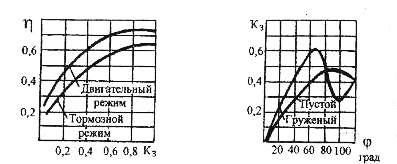

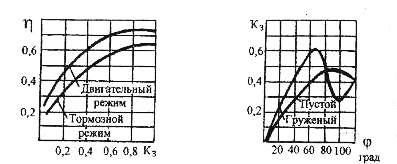

Опоры конвертера, помимо восприятия больших вертикальных и горизонтальных сил, должны компенсировать перекосы и значительные осевые перемещения цапф, вызванные тепловыми деформациями опорного кольца и погрешностями при изготовлении и монтаже. Опоры смонтированы на сварных рамах, закрепленных в фундаменте. Одна опора фиксированная, другая – плавающая, подвижная в осевом направлении. Опоры смонтированы на конических роликоподшипниках. Фиксированная и плавающая опоры отличаются конструкцией фиксаторов. В обоих случаях шип фиксатора закреплен в основании, а на его сферическую головку посажен разъемный сухарь, входящий в посадочное место корпуса подшипников, но в фиксированной опоре сухарь входит во втулку, закрепленную в гнезде корпуса, а в плавающей опоре – в продольный паз корпуса с боковыми накладками. Зависимость КПД передачи от коэффициента загрузки η = f(Кз) приведена на рис.4, а зависимость коэффициента загрузки от угла поворота конвертера – на рис.5.  Рис.5.- Зависимость КПД передачи от коэффициента загрузки η = f(Кз)  Рис.6.- Зависимость коэффициента загрузки от угла поворота конвертера |