рамки[2]. 1. Характеристика деятельности шиномонтажного участка

Скачать 487.38 Kb. Скачать 487.38 Kb.

|

|

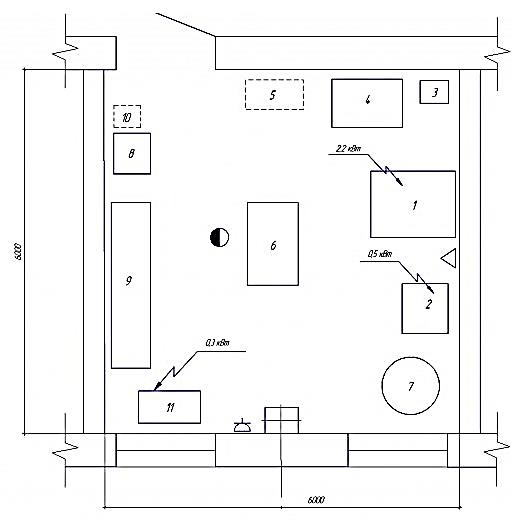

Содержание С. Введение……………………………………………………………………………. 3 1.Характеристика деятельности шиномонтажного участка………………………. 5 1.1 Краткая характеристика шиномонтажного участка…………………………… 5 1.2 Техника безопасности шиномонтажного участка ……………………………. 7 1.3 Технологические особенности шиномонтажного участка…………………….10 2. Технико-экономические показатели шиномонтажного участка………………..17 2.1 Расчет плана по труду и заработной плате ремонтных рабочих………………17 2.2 Расчет затрат на материалы и запасные части…………………………………. 20 2.3 Расчет накладных расходов……………………………………………………... 21 2.4 Расчет калькуляции себестоимости работ, выполняемых на шиномонтажном участке………………………………………………………………………………....28 2.5 Расчет показателей эффективности работы на шиномонтажном участке……29 Заключение……………………………………………………………………………33 Библиографический список………………………………………………………….35 Приложения…………………………………………………………………………..36 Введение Автомобильный транспорт является одной из важнейших отраслей экономики. Главной его задачей является полное, своевременное и качественное удовлетворение потребностей экономики государства в перевозках грузов и пассажиров. Сфера применения автотранспорта широка. Он выполняет большую часть коротких внутрирайонных перевозок, доставляет грузы к станциям железных дорог и речным пристаням и развозит их к потребителям. Ежедневно автотранспортом перевозится около 17 млн. тонн грузов и более 62 млн. пассажиров. Если сравнивать с аналогичным показателем железнодорожного транспорта, то это почти в 6 раз больше по объемам перевозок грузов и в 17 раз – по перевозкам пассажиров. Для поддержания технического состояния автомобиля на должном уровне необходимо своевременно производить работы по обнаружению и устранению неисправностей. Шиномонтажный участок присутствует практически в каждом автосервисе. Здесь устанавливается шиномонтажное оборудование для обслуживания колес. На автосервисе требуется как минимум два стенда: шиномонтажный и балансировочный, а также стенды для правки литых и стальных дисков, компрессор, пневмоинструмент, электровулканизаторы, мойки дисков и колес, пара домкратов или пневматический подъемник с низким подъемом транспортного средства. Шиномонтажное оборудование характеризуется быстрой окупаемостью – за счет того, что автовладельцам необходимо регулярное обслуживание, полный комплект оборудования может окупиться всего за один сезон «переобувки». Тем более что грамотно укомплектованный шиномонтажный участок будет работать не только в «сезон», но и в любое время года. Шиномонтажное оборудование включает в себя оборудование для ремонта камер и покрышек, а также оборудование для правки дисков. Содержание пояснительной записки будет отражать следующие профессиональные компетенции: ПК 2.1 Планировать и организовывать работы по техническому обслуживанию и ремонту автотранспорта; ПК 2.2 Контролировать и оценивать качество работы исполнителей; ПК 2.3 Организовывать безопасное ведение работ при техническом обслуживании и ремонте автотранспорта. Задачами курсовой работы является планирование работы шиномонтажного участка а также характеристика деятельности шиномонтажного участка, безопасность шиномонтажного участка, особенности шиномонтажного участка, расчет технико-экономический показателей, а также следующее: расчет плана по труду и заработной плате ремонтных рабочих; расчет затрат на материалы и запасные части; расчет накладных расходов; расчет численного состава и заработной платы подсобно-вспомогательных работников; расчет численного состава и заработной платы инженерно-технических работников и младшего обслуживающего персонала (ИТР, и МОП); определение других статей накладных расходов; определение калькуляции себестоимости. Целью курсовой работы является планирование и организация работы шиномонтажного участка 1. Характеристика деятельности шиномонтажного участка 1.1 Краткая характеристика шиномонтажного участка Шиномонтажный участок на станции технического обслуживания предназначен для демонтажа и монтажа шин и колес (замена покрышек, камер, дисков колес и др.), текущего ремонта камер и дисков колес, а также для балансировки колес в сборе. Монтаж и демонтаж колес и шин, углубленная проверка технического состояния покрышек, камер и дисков колес, ремонт камер и балансировка смонтированных колес производятся непосредственно на шиномонтажном участке. Планировка шиномонтажного участка представлена на рисунке 1.1.  Рисунок 1.1 Планирование шиномонтажного участка На рисунке 1.1 представлены: 1 - Станок балансировочный; 2 - Шиномонтажный стенд; 3 - Ларь для отходов; 4 - Стеллаж для покрышек; 5 – Пневматический борторасширитель; 6 - Стенд правки дисков; 7 - Шиномонтажный стенд; 8 - Камера для окраски дисков колес; 9 - Вешалка для камер; 10 – тележка; 11 - Шероховальный станок. Для наружной очистки шин от грязи перед разборкой применяют моечные машины. Демонтируют шины на шиномонтажных стендах различных типов. После снятия колес с автомобиля (или после приемки от клиента) их транспортируют с помощью специальной тележки. Временное хранение колес до начала ремонтных работ производится на стеллаже. Демонтаж шин выполняется на специальном демонтажно-монтажном стенде в последовательности, предусмотренной технологической картой. После демонтажа покрышку и диск колеса хранят на стеллаже, а камеру - на вешалке. В таблице 1.1 представлено оборудование, которое используется на шиномонтажном участке. Таблица 1.1. Оборудование используемое на шиномонтажном участке

На шиномонтажном участке выполняются следующие работы: 1) Замена: Покрышек; Камер; Дисков колес. 2) Ремонт: Камер; Дисков. 3)Балансировка колес в сборе. Шиномонтажный участок работает 247 дней в году. Односменный режим работы, продолжительность рабочего дня 8 часов. Рабочий день начинается 9:00 до 18:00, 1 час отводится на обед. Время обеденного перерыва с 13:00 до 14:00. 1.2 Техника безопасности на шиномонтажном участке При шиномонтажных работах несчастные случаи возникают главным образом из-за срыва стопорного кольца или монтажных лопаток, разрыва шин. Опасности возникают и при переноске шин грузовых автомобилей и автобусов, использовании оборудования с электрическим приводом и аппаратов, работающих под давлением. Шиномонтажные и демонтажные работы производят на шиномонтажном участке с применением специального оборудования, приспособлении и инструмента. При демонтаже шины с диска колеса воздух из камеры должен быть полностью выпущен. Шины, плотно прилегающие к ободу колеса, демонстрируют на специальных стендах или с помощью специальных приспособлений. Применять кувалды при демонтаже и монтаже шин запрещается. Перед монтажом осматривают покрышку, удаляют из протектора мелкие камни, металлические и другие предметы, проверяют состояние бортов покрышки, замочного кольца и выемки для него на ободе колеса, состояние диска колеса Борта покрышки не должны иметь порезов, разрывов и других повреждений, обод – трещин, вмятин, заусенцев, ржавчины. Замочное кольцо должно надежно входить в выемку обода всей своей внутренней поверхностью. В стационарных условиях снятые с автомобиля шины накачивают и подкачивают в местах оборудованных защитными ограждениями, предупреждающими вылет стопорного кольца. Подкачивать шину без демонтажа можно, если давление воздуха снизилось не менее на 40 % от нормального и при этом не нарушена правильность монтажа. Все операции по снятию постановке и перемещению колес и шин автомобилей массой более 20 кг должны производиться с использованием средств механизации (тележек, подъемников и т.д.). Из-за высокой опасности вулканизационных работ к ним допускают лиц не моложе 18 лет, прошедших предварительный медицинский осмотр и специальное курсовое обучение, сдавших экзамены и получивших удостоверение на право производства этих работ. Все рабочие места должны содержаться в чистоте, не загромождаться деталями, оборудованием, инструментом, приспособлениями, материалами. Инструмент ударного действия (зубила, бородки и т.д.) должен иметь гладкую затылочную часть без трещин, заусенцев, наклепа и сколов. Для предупреждения травмирования рук длина инструмента не должна быть менее 150 мм. При работе электроинструментом следует соблюдать меры электробезопасности. Сопротивление всех токоведущих путей один раз в год проверяют мегаомметром. Деревянные ручки инструмента (молотки, отвертки, кувалды) должны быть всегда сухими, без заусенцев и иметь удобную форму. При накачивании шин грузовых автомобилей следует обязательно пользоваться предохранительной клетью. Запрещается производить монтаж колес на шиномонтажном стенде, размер которых превышает максимальный размер, указанный заводом-изготовителем. Помещение шиномонтажного цеха относится к категории Д по пожароопасности – помещение, в котором находятся или общаются негорючие вещества и материалы в холодном состоянии. В соответствии с действующим законодательством, ответственность за обеспечение пожарной безопасности несут их руководители. Таблички с указанием лиц, ответственных за пожарную безопасность, вывешивают на видных местах. В обязанность этих лиц входит: знание пожарной опасности применяемых в производстве веществ и материалов, технологического процесса производства; обучение работающих правилам пожарной безопасности; контроль за соблюдением правил пожарной безопасности на вверенных им участках; содержание в постоянной готовности всех имеющихся средств пожаротушения и извещения о пожарах; устранение нарушений правил пожарной безопасности и неисправности пожарного оборудования; разработка инструкций о мерах пожарной безопасности для своих подразделений. Они должны: не допускать загромождения пожарных подъездов к зданиям и сооружениям, к водоисточникам, подступам к пожарному оборудованию, проходам в зданиях, коридорам и лестничным клеткам; не допускать проведения работ с применением открытого огня, в том числе тщательно осматривать помещения перед закрытием, чтобы исключить условия возникновения пожара. Важную роль в проведении противопожарных профилактических мероприятий играют пожарно-технические комиссии. В состав комиссий входят: главный инженер, начальник пожарной охраны, главный механик, инженер по охране труда и другие лица по усмотрению руководителя предприятия. В задачи пожарно-технической комиссии входит: выявление пожароопасных нарушений и недочетов в технических процессах ремонта автомобилей, в работе агрегатов, установок, производственных участках, на складах, которые могут привести к возникновению пожара, взрыва или аварии, и разработка мероприятий, направленных на устранение этих нарушений и недочетов; содействие пожарной охране предприятия в организации и проведении пожарно-профилактической работы и устранении строго противопожарного режима в производственных помещениях. Все инженерно-технические работники, служащие и рабочие при приеме на работу обязаны пройти первичный противопожарный инструктаж, а затем непосредственно на рабочем месте – вторичный противопожарный инструктаж. Первичный инструктаж проводит начальник пожарной охраны, а где их нет, специальное лицо из инженерно-технических работников, назначенное приказом. Повторный инструктаж проводят ежеквартально. Ответственный за пожарную безопасность ведет журнал учета средств пожаротушения с перечислением и указанием дат их испытания и очередных проверок. Для извещения о пожаре используют электрическую пожарную сигнализацию, телефонную связь. Для локализации и ликвидации небольших возгораний и пожаров в начальной стадии их развития применяют первичные средства пожаротушения, к которым относятся прежде всего переносные и передвижные огнетушители, ящики с песком, кошма, асбестовые покрывала, резервуары с водой. Различают электрическую пожарную сигнализацию на автоматического и неавтоматического действия. Связь автоматического типа более совершенна, так как позволяет автоматически обнаружить возникший пожар и сообщить о нем в ближайшую пожарную часть. В ней используются автоматические извещатели, которые подразделяются на тепловые, пламенные (световые), ультразвуковые и комбинированные. Прекратить горение можно физическим и химическим способом. К физическим способам относятся охлаждение горючих веществ, изоляция веществ от зоны горения, разбавление реагирующих веществ с негорючими и не поддерживающими горение веществами. Химический способ заключается в торможении реакции горения из-за понижения в зоне реакции концентрации активных веществ. Для локализации и ликвидации небольших пожаров и возгораний в начальной их стадии применяют первичные средства пожаротушения, к которым относятся переносные и передвижные огнетушители (ГОСТ 122047-86), ящики с песком, резервуары с водой и прочие средства пожаротушения. 1.3 Технологические особенности шиномонтажного участка Наиболее часто встречающимися повреждениями шин являются порезы, неравномерный износ, отслаивание или разрыв протектора, расслаивание каркаса или его излом, прокол или разрыв камеры, пропуск воздуха через вентиль. Основным признаком неисправности шин является понижением внутреннего давления в ней, вызываемое нарушением герметичности. На рисунке 1.2 представлена схема технологического процесса шиномонтажного участка.  Рисунок1.2. Схема технологического процесса шиномонтажного участка Для наружной очистки шин от грязи перед разборкой применяют скребки, щетки и смоченную водой ветошь. Демонтируют шины на стендах. Разобранные шины дефектуют. Покрышки осматривают с применением ручных пневматических борторасширителей или спредеров. Для определения мест повреждений (проколов) камер их подкачивают воздухом, погружают в ванну с водой и следят за выходом пузырьков воздуха, показывающих место прокола. Ободья колес очищают коррозии, спекшейся резины и грязи на стенде. Обод очищается вращающимся с большой скоростью (2000 об/мин) барабаном с кардолентой, при этом сам обод также вращается, но с меньшей скоростью (14 об/мин), что обеспечивает большую относительную скорость в месте качания и быструю очистку обода. После очистки ободья окрашивают. Шины монтируют на стендах, после чего их накачивают воздухом до нормального давления и устанавливают на ступицы колес с применением указанных выше подъёмников и гайковёртов. Восстановление камер предусматривает проведение следующих операций: подготовку камеры и материала; нанесения клея и сушку; заделку повреждения; вулканизацию; отделку и контроль устранения дефекта. Подготовка камеры включают вырезку повреждённого места ножницами и шероховку поверхности. При повреждении камеры в месте установки вентиля полностью вырезают этот участок, ставят заплату, а для вентиля пробивают отверстие в другом месте. В местах проколов камеру не вырезают. Шероховку выполняют шлифовальным кругом на ширину 20 - 25 мм по всему периметру вырезки. Места проколов шерохуют на площадки диаметром 15 - 20 мм. Зачищенные места очищают от пыли, протирают бензином и просушивают в течение 20 … 30 мин. При проколах и разрывах до 30 мм для заплат используют сырую резину. При больших разрывах заплаты изготовляют из годных частей утильных камер. размер заплаты должен быть на 20 - 30 мм больше вырезки и достигать границ зачищенной поверхности на 2 -3 мм. Заделка повреждений заключается в наложении заплат и прокатывании их роликом. Для вулканизации камеру накладывают заплатой на вулканизационную плиту, припудренную тальком, так, чтобы центр заплаты был совмещён с центром прижимного винта. Затем на участок камеры устанавливают резиновую прокладку и прижимную плиту, которая должна прикрывать края заплаты на 10-15 мм и не зажимать края сложенной вдвое камеры. Время вулканизации зависит от размера заплаты. Мелкие заплаты вулканизируют в течение 10 мин, стыки 15 мин, фланцы вентилей 20 мин. Отделка камер включает срезание краев заплаты и стыков заподлицо с поверхностью камеры, шлифование наплывов, заусенцев и других неровностей. Осмотром обнаруживают явные дефекты после вулканизации. Кроме того, камеры проверяют на герметичность под давлением 0, 15 МПа воздуха в ванне с водой. Сборку выполняют на специальных стендах или с помощью монтажных лопаток. Перед сборкой камерных шин проверяют состояние внутренней поверхности покрышки. При отсутствии на поверхности трещин или складок ее припудривают тальком. Затем вкладывают камеру в покрышку и вставляют ободную ленту. Положив шину на обод колеса, с некоторым перекосом вставляют вентиль в паз. Приподнимают шину со стороны вентиля и надевают её противоположенную сторону на обод. Затем надевают бортовое кольцо, вставляют замочное кольцо частью, противоположной разрезу, в замочную канаву и устанавливают замочное кольцо до полной его посадки в замочную канаву. Для облегчения посадки замочного кольца в канавку второй конец кольца отжимают от обода лопаткой. Установив колесо замочным кольцом к стене, накачивают камеру до давления 0,006 МПа, обеспечивающего заход борта покрышки на кромку замочного кольца. Если борт покрышки в некоторых местах упирается в торец замочного кольца, то кольцо заправляют под борт покрышки ударами деревянного молотка по его наружному скоку. Надев покрышку по всей окружности на замочное кольцо, доводят давление воздуха в камере до нормального. При накачивании камеры бортовое или замочное кольцо направляют в сторону от водителя и находящихся вблизи людей. Для безопасности при накачивании колес воздухом ее помещают в специальную клетку. Бескамерные шины монтируют на обычные глубокие ободья. Монтаж шины выполняют обычным способом, однако накачивание шины требует предварительного создания герметичности её внутренней полости. Для этого борта шины устанавливают на полки обода путем обжатия шины по окружности протектора с помощью стяжной ленты. Обжатую шину накачивают при вывернутом золотнике до давления 0,3 - 0,4 МПа, что обеспечивает посадку бортов шины на полки обода. После этого снимают стяжную ленту, ввертывают золотник, уменьшают давление до установленной нормы и на вентиль навертывают металлический колпачок. Балансировку колес после ремонта шин выполняют в обязательном порядке Шиномонтаж автомобилей марки МАЗ 500 имеет особенности - при неравномерной затяжке гаек колес и небрежной установке обода колеса на коническую поверхность спиц ступиц возможно повышенное биение колес, при котором нарушается надежность их крепления и возможен ускоренный износ шин. Поэтому при эксплуатации необходимо обеспечивать правильный монтаж колес и своевременно устранять их биение. После установки колеса на ступицу нужно надеть прижимы на болты и навернуть гайки. Затяжку гаек лучше всего начинать с верхней гайки, затем завертывают диаметрально противоположную ей, после чего затягивают попарно другие диаметрально расположенные гайки. При затяжке гаек до отказа возможен перекос обода на ступице, поэтому рекомендуется гайки затягивать постепенно, стараясь не перекосить колесо и одновременно проверяя его биение. Биение колеса проверяют по расстоянию от проворачиваемого колеса до отвеса или угольника, поставленного вплотную к колесу. Отклонение колеса от угольника не должно превышать 8 мм. Уменьшения биения колеса можно добиться изменением порядка затяжки гаек, т. е. после ослабления гаек начать затяжку с другой гайки, сохраняя при этом последовательность затяжки, указанную выше. Эксплуатация автомобиля с торцовым биением колеса свыше 8 мм не допускается. Нужно также следить за своевременной подтяжкой гаек колес, чтобы предотвратить возможность возникновения биения колес. Правильный монтаж шин обеспечивает сохранность ободов и бортов покрышек, исключает повреждение камер и повышает долговечность смонтированных шин. При монтаже и демонтаже шин нужно пользоваться только предназначенным для этой цели инструментом. Наличие конических полок на ободе колеса увеличивает срок службы шин, но, обеспечивая плотную и надежную посадку их на ободе, усложняет монтаж и демонтаж шин. Для облегчения монтажно-демонтажных работ с шинами к автомобилю придаются прямая и вилочная монтажные лопатки. Рекомендации, обусловливающие надежный и быстрый монтаж и демонтаж колес и длительный срок службы колес и шин могут быть следующие: Порядок демонтажа шин: 1) положить колесо бортовым кольцом вверх и спустить воздух из камеры; 2) вставить прямую лопатку между бортовым кольцом и шиной и отжать борт шины вниз (рис. 1.3, а); 3) в образовавшийся зазор между бортовым кольцом и шиной вставить вилочную лопатку таким образом, чтобы прямая лопатка находилась в пазу вилочной лопатки, а зубья вилочной лопатки надежно подхватывали бортовые кольцо (рис. 1.3, б); 4) последовательно перемещая по окружности колеса прямую и вилочную лопатки и отжимая ими борт шины, снять его с конической полки замкового кольца (рис. 1.3, в); 5) вставить конец прямой лопатки в прорезь на замковом кольце и отжать кольцо из замковой канавки, при этом вилочной лопаткой приподнять замковое кольцо вверх (рис. 1.3, г); 6) удерживая замковое кольцо вилочной лопаткой в приподнятом положении, завести конец прямой лопатки под торец замкового кольца; поддерживая кольцо рукой, прямой лопаткой выжимать замковое кольцо до тех пор, пока оно не выйдет полностью из замковой канавки обода (рис. 1.3, д и е); 7) вынуть бортовое кольцо и, перевернув колесо, снять борт шины с обода с помощью прямой и вилочной лопаток. |