Диплом. Федякова 1. 1 Характеристика предприятия как источника образования отходов

Скачать 1.48 Mb. Скачать 1.48 Mb.

|

|

Хабаровский участок: определим объем плодородного слоя почвы на участке по формуле 3.1 W = 0,25*10000 W = 2500 м3 определим массу плодородного слоя почвы на участке по формуле 3.2 М = 1,5*2500 М= 3750 т определим массу компоста, подлежащего размещению на участке 3.4 m = 3750*(23-4,7) / (200-23) m = 387,7 т определим максимальный объем компоста, предназначенного для размещения на участке по формуле 3.5 V = 387,7 / 0,6 V = 646 м3 определим высоту слоя осадка, предназначенного для размещения на участке по формуле 3.6 h = 646 / 10000 h = 0,065 м Мичуринский участок: определим массу компоста, подлежащего размещению на участке m = 3750*(23-13,68) / (200-23) m = 197 т определим максимальный объем компоста, предназначенного для размещения на участке по формуле V = 197 / 0,6 V = 328 м3 определим высоту слоя осадка, предназначенного для размещения на участке по формуле h = 328 / 10000 h = 0,033 м ОПХДальНИИПХ: определим массу компоста, подлежащего размещению на участке m = 3750*(23-3,13)/(200-23) m = 420 т определим максимальный объем компоста, предназначенного для размещения на участке V = 420 / 0,6 V = 700 м3 определим высоту слоя осадка, предназначенного для размещения на участке h = 700 / 10000 h = 0,07 м Гаровский участок: определим массу компоста, подлежащего размещению на участке m = 3750*(23-2,52)/(200-23) m = 433,9 т определим максимальный объем компоста, предназначенного для размещения на участке V = 433,9 / 0,6 V = 732 м3 определим высоту слоя осадка, предназначенного для размещения на участке h = 732 / 10000 h = 0,07 м Краснореченский участок: определим массу компоста, подлежащего размещению на участке m = 3750*(23-3,07)/(200-23) m = 422 т определим максимальный объем компоста, предназначенного для размещения на участке V = 422 / 0,6 V = 703 м3 определим высоту слоя осадка, предназначенного для размещения на участке h = 703 / 10000 h = 0,07 м Сергеевский участок: определим массу компоста, подлежащего размещению на участке m = 3750*(23-3,15)/(200-23) m = 420 т определим максимальный объем компоста, предназначенного для размещения на участке V = 420 / 0,6 V = 700,9 м3 определим высоту слоя осадка, предназначенного для размещения на участке h = 700,9 / 10000 h = 0,07 м Чернореченский участок: определим массу компоста, подлежащего размещению на участке m = 3750*(23-3,7)/(200-23) m = 408 т определим максимальный объем компоста, предназначенного для размещения на участке V = 408 / 0,6 V = 681 м3 определим высоту слоя осадка, предназначенного для размещения на участке h = 681 / 10000 h = 0,068 м Результаты ориентировочного расчета дозы внесения компоста в почву по цинку и его фоновой концентрации сведены в таблице 3.3. Таблица 3.3 – Расчетные данные максимально-допустимого, для внесения в почву, объема компоста

Таким образом, произведенный расчет позволяет сделать вывод, что по содержанию тяжелых металлов, компост соответствует нормативным требованиям и не окажет неблагоприятного воздействия на рост растений и качество сельскохозяйственной продукции. В настоящее время разработанные ранее нормативные документы дорабатываются в соответствии с требованиями международных обязательств России в области охраны окружающей среды. В новой редакции нормативов, декларирующих требования к органическим удобрениям на основе осадков сточных вод предстоит определить содержания в них сверхтоксичной органики-полихлорбифенолов, фуранов, диоксинов, поверхностно активных углеводородов /36/. 3.2 Расчет количества осадков, задерживаемых на очистных сооружениях предприятия Специфика производства лекарственных препаратов не позволяет строго регламентировать количество и состав сточных вод, а соответственно и образующегося осадка. Это объясняется изменением процесса производства и номенклатуры сырья и полупродуктов, используемых в производстве. Проанализировав данные протоколов результатов анализов проб сточных вод (приложение Г), можно сделать вывод: в разные временные периоды химический состав стоков имеет значительные расхождения в концентрациях загрязняющих веществ. Расчет образования осадков очистки сточных вод произведен исходя из средней концентрации взвешенных веществ, эффективности отстаивания, БПК сточных вод и производительности очистных сооружений /15, 41/. Расчет произведен по следующим формулам Количество осадка в сутки по сухому веществу: - сброженного осадка, выгружаемого из двухъярусных отстойников Мmud=(CenЭК)/1000*Qw, (3.7) где Cen – исходная концентрация сточных вод по взвешенным веществам, мг/л; Э – эффективность работы сооружений, %; К – плотность осадка, т/м3; Qw – расход сточных вод, м3/сут. - избыточного активного ила: Мa*mud=(0,8*Cen(1-Э)+0,3Len-at)/106* Qw, (3.8) где Len – БПК сточных вод, мг/л; at – вынос биопленки (взвешенных веществ с водой из вторичных отстойников). at=Lt+(4√ Lt)/Т, (3.9) где Т – время отстаивания, ч; Lt – БПК5 отстоенной воды; БПК5=БПКпол/1,33 (3.10) Объем сброженного осадка при влажности 90%: Wmud= Мmud*100/((100-В)*К), (3.11) где В – влажность осадка, %. Объем избыточного активного ила при влажности 96%: Wa*mud= Мa*mud*100/((100-В)*К). (3.12) Общее количество осадка в сутки: - по сухому веществу: Мtot= Мmud+ Мa*mud, (3.13) - по объему смеси фактической влажности: Wtot= Wmud+ Wa*mud, (3.14) Средняя влажность смеси: pmix=100*(1- Мtot/ Wtot). (3.15) Средняя концентрация сточных вод по взвешенным веществам Cen=19,3 мг/л, эффективность работы двухъярусных отстойников Э=60%, плотность осадка К=1 т/м3, БПК сточных вод Len=97,5 мг/л. Количество осадка в сутки по сухому веществу: - сброженного осадка, выгружаемого из двухъярусных отстойников: Мmud=(19,3*0,6*1)/(1000*1000)*300; Мmud=0,003 т/сут - избыточного активного ила: БПК5=38,8/1,33; БПК5=23,16 мг/л время отстаивания принимаем 4 часа; at=23,16+(4*√23,16)/4; at=27,96 мг/л Мa*mud=(0,8*19,3*(1-0,6)+0,3*97,5-27,96)/106*300; Мa*mud=0,002 т/сут Объем сброженного осадка при влажности 90%: Wmud=(0,003*100)/(100-90); Wmud=0,03 м3/сут Объем избыточного активного ила при влажности 96%: Wa*mud=(0,002*100)/(100-96); Wa*mud=0,05 м3/сут Общее количество осадка в сутки: - по сухому веществу: Мtot= 0,003 + 0,002; Мtot=0,005 т/сут - по объему смеси фактической влажности: Wtot= 0,03 + 0,05; Wtot=0,08 м3/сут Средняя влажность смеси: pmix=100*(1- 0,005/ 0,08); pmix=93%. 3.3 Расчет количества компонентов для приготовления компоста На рисунке 3.1 приведена схема образования осадков сточных вод и приготовления компоста. Двухъярусный отстойник Биофильтр Вторичный отстойник  Очищенная Очищенная   вода вода   Избыточный активный ил Осадок Узел смешения компоста    Хранение компоста  Вывоз компоста Рисунок 3.1 – Схема образования осадка и приготовления компоста Метод компостирования заключается в смешении осадка с заранее приготовленным материалом, имеющим низкую влажность (около 40%), для уменьшения влажности смеси до 50-60%.. Дополнительное высушивание компоста продолжается до 30 суток. Осадки сточных вод имеют низкое отношение углерода к азоту, высокую влажность и плохо поддаются аэрации. Их необходимо смешивать с твердым материалом, сорбирующим влагу, который обеспечит дополнительный углерод и нужную для аэрации структуру смеси. Используем в качестве компонентов для приготовления компоста древесные опилки, отходы растительного происхождения – истощенные после экстракции корни элеутерококка, валерианы /30, 42/. Расчет количества компонентов для компоста произведен по следующим формулам /14/ Объем осадка, подлежащего компостированию: Wtot= Wmud+ Wa*mud (3.16) Количество сухого вещества осадка для компостирования: Мtot= Мmud+ Мa*mud (3.17) К исходному осадку добавляют опилки древесные влажностью 40%, плотность опилок γкомп=0,5 т/м3. Объем добавляемого материала: Wдоб=4 Wtot (3.18) Содержание сухого вещества в добавляемом материале: Мкомп= Wдоб* γдоб*(100-В)/100 (3.19) Объем смеси осадка и опилок: Wсм= Wtot+ Wдоб (3.20) Сухое вещество смеси: Мсм= Мtot+ Мкомп (3.21) Плотность смеси: γсм=(1* γос+4* γкомп)/5 (3.22) Влажность исходной смеси: Всм=100-100Мсм/( Wсм* γсм) (3.23) В результате испарения влаги после компостирования влажность смеси составляет 40%, а объем W’cм=100Мсм/((100-В)* γкомп) (3.24) Потеря объема в результате испарения влаги: ∆W= Wсм- W’cм (3.25) Объем осадка, подлежащего компостированию: Wtot=0,08 м3/сут Количество сухого вещества осадка для компостирования: Мtot=0,005 т/сут К исходному осадку добавляют опилки древесные влажностью 40%, плотность γкомп=0,5 т/м3. Объем добавляемого материала: Wдоб=4 * 0,08 ; Wдоб= 0, 32 м3/сут Содержание сухого вещества в добавляемом материале: Мкомп= 0,32* 0,5*(100-40)/100; Мкомп= 0, 096 т/сут Объем смеси осадка и опилок: Wсм= 0, 08 +0, 32 ; Wсм=0, 4 м3/сут Сухое вещество смеси: Мсм= 0,005+ 0,096 ; Мсм=0,1 т/сут Плотность смеси: γсм=(1*1+4* 0,5)/5; γсм=0,6 т/м3 Влажность исходной смеси: Всм=100-100*0,1 /( 0,4*0,6); Всм=58% В результате испарения влаги после компостирования влажность смеси составляет 40%, а объем W’cм=100*0,1 /((100-40)* 0,5); W’cм=0,3 м3/сут Потеря объема в результате испарения влаги: ∆W= 0,4-0,3; ∆W=0,1 м3/сут, т.е. 25% первоначального объема. Результаты расчетов приведены в таблице 3.4 Таблица 3.4 – Расчетные данные образования компоста

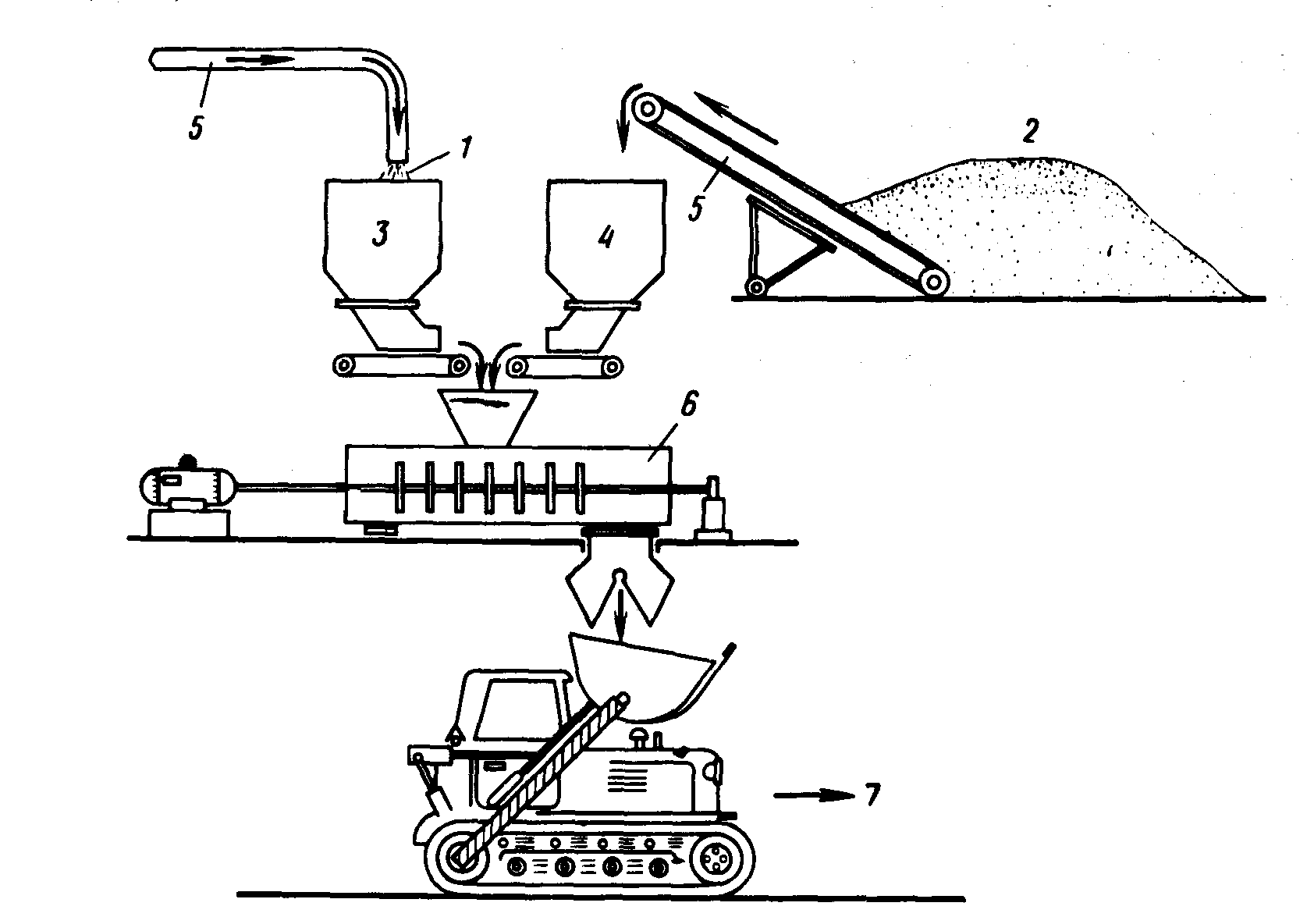

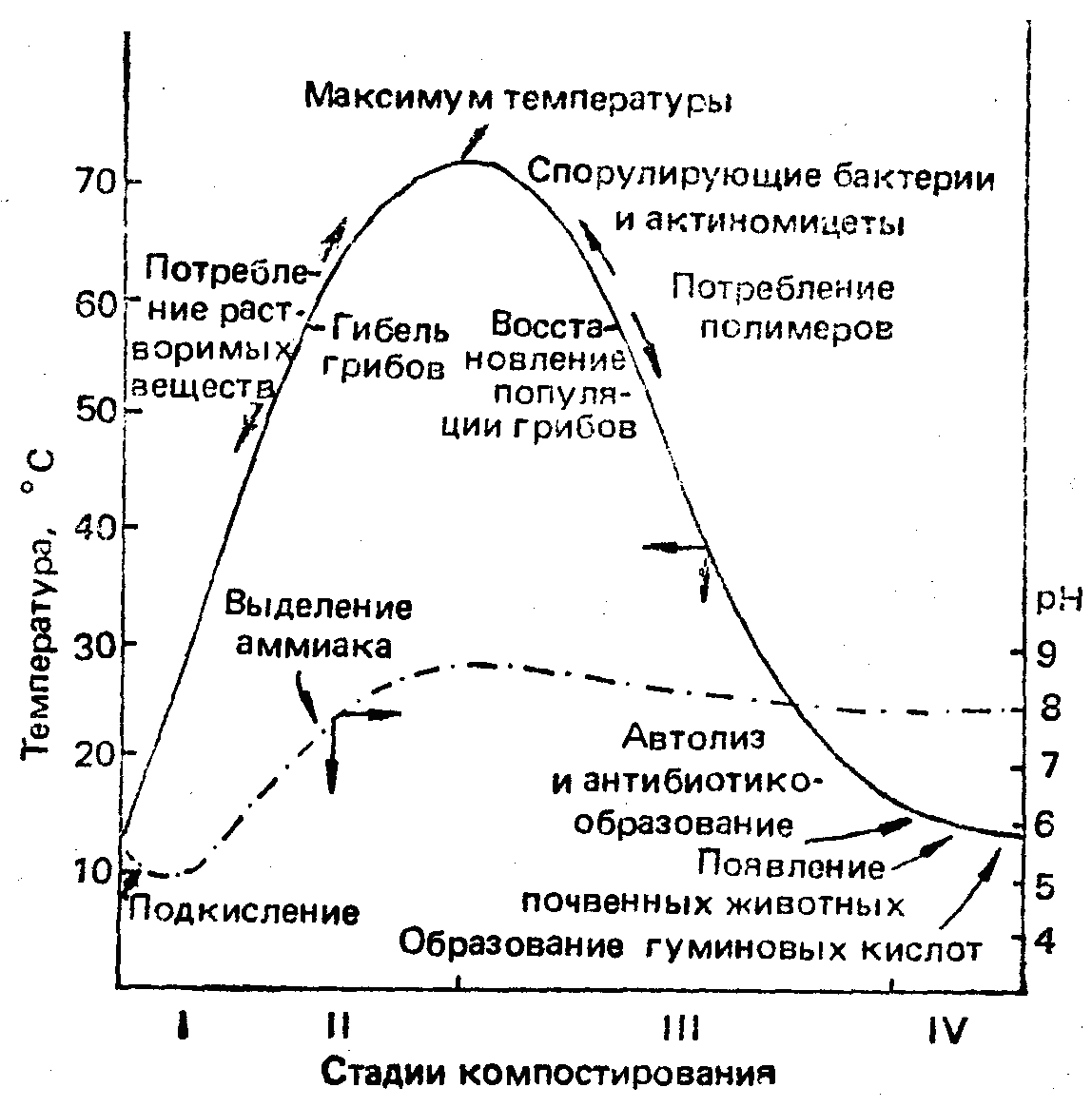

3.4 Технология компостирования Компоненты для компоста (осадок, опилки) подаются в дозаторы, представляющие собой металлические бункеры с метками, соответствующими объему подачи компонентов смеси. Из дозаторов компоненты подаются в смеситель, где производится их перемешивание при помощи вращающихся лопастей. Затем из полученной смеси ковшовым экскаватором формируются компостные кучи. На рисунке 3.2 представлена схема компостирования.  Рисунок 3.2 – Схема компостирования 1 –осадок; 2 – добавляемый материал; 3 – дозатор осадка; 4 – дозатор добавки; 5 – трубопровод осадка; 6 – смеситель; 7 – формирование компостных куч. В основе компостирования лежит экзотермический процесс биологического окисления, в котором органический субстрат подвергается аэробной биодеградации смешанной популяцией микроорганизмов в условиях повышенной температуры и влажности. В процессе биодеградации органический субстрат претерпевает физические и химические превращения с образованием гумифицированного конечного продукта. Этот продукт представляет ценность для сельского хозяйства и как органическое удобрение, и как средство, улучшающее структуру почвы. Процесс компостирования материалов органического происхождения зависит от микробной популяции и факторов внешней среды (химический состав материалов, влажность, аэрация, температура). Чем эффективнее работают микробы, тем эффективнее и быстрее идет процесс компостирования. Важно иметь оптимальное соотношение химических элементов, входящих в состав отходов. Компостируемый материал должен содержать минимальный набор всех элементов, из которых состоит клеточное вещество микроорганизмов. Равновесие особенно важно между углеродом и азотом, потребляемыми в наибольшем количестве. Оптимальные пределы отношения углерода к азоту в материале от 25/1 до 30/1. В выпускной квалификационной работе предлагается в качестве компонентов для компоста использовать опилки и осадки сточных вод, этим создается благоприятное отношение углерода к азоту : добавляются богатые азотом жидкие органические вещества к твердым компонентам с широким отношением С/N. Когда органические вещества перемешиваются для компостирования, то благодаря изолирующему влиянию субстрата сохраняется теплота, образующаяся вследствие биологической активности, и температура повышается. Процесс компостирования можно разделить на четыре стадии: мезофильная (1), термофильная (2), остывание (3), созревание (4). В начале процесса отходы находятся при температуре окружающей среды, p Н в них слабокислое. В начальной мезофильной стадии микроорганизмы, присутствующие в отходах, начинают быстро размножаться, температура поднимается до 400С, и среда подкисляется за счет образования органических кислот. При увеличении температуры выше 400С начинают гибнуть исходные мезофиллы и преобладать термофилы. Это поднимает температуру до 600С, при которой грибы начинают становиться неактивными. После 600С реакция продолжается спорообразующими бактериями и актиномицинами, pн среды становится щелочным за счет выделения аммиака при распаде белков. Скорость тепловыделения становится равной скорости теплопотери, это соответствует достижению температурного максимума. Затем компост вступает в стадию остывания. Можно сказать, что в этой точке куча компоста достигла стабильного состояния. Легко усваиваемые соединения уже распались, основная потребность в кислороде удовлетворена, компостируемый материал перестает привлекать мух и паразитов и дурно пахнуть. На рисунке 3.3 приведен график изменения температуры и рН в процессе компостирования.  Рисунок 3.3 – График изменения температуры и рН в процессе компостирования Освобождающаяся при биохимическом разложении микроорганизмами органических соединений тепловая энергия ведет к саморазогреванию компостных куч до 800С. Однако подобных высоких температур добиваться не следует, поскольку они приводят к самостерилизации куч. Разложение ведут так, чтобы длительное время сохранялась температура для термофильных бактерий (около 550С). Порогом, после которого наступает подавление, служит температура около 600С. Однако температура порядка 600С нужна для борьбы с патогенными микроорганизмами. Поэтому необходимо поддерживать условия, при которых будет гибнуть патогенная микрофлора и развиваться микроорганизмы. Для этой цели рекомендуемым оптимумом является температура 550С. При правильно организованных процессах никакие болезнетворные организмы не выживали более 14 суток /27/. Кислород необходим для метаболизма аэробных микроорганизмов, участвующих в компостировании. Аэрация может осуществляться естественной диффузией в компостируемую массу благодаря перемешиванию компоста вручную, с помощью механизмов или принудительной аэрацией. Аэрация имеет и другие функции в процессе компостирования. Поток воздуха удаляет диоксид углерода и воду, образующиеся в процессе жизнедеятельности микроорганизмов, а также отводит теплоту, благодаря испарительному теплопереносу. Потребность в кислороде меняется в течение процесса: она низка в мезофильной стадии, возрастает до максимума в термофильной стадии и падает до нуля за время остывания и созревания. Принимаем для предложенной технологии компостирования естественную аэрацию, так как количество компостируемой массы сравнительно небольшое. Для достижения оптимальной температуры в компостируемой массе, равной 550С, не понадобится испарительное охлаждение с помощью принудительной аэрации. Важным фактором, определяющим скорость образования компоста, является влажность. На начальной стадии процесса компостирования максимально возможное содержание влаги есть и ее оптимальное содержание, поскольку воздуха из-за морфологической неоднородности массы всегда достаточно для микробиологической деятельности; далее – лучше, когда содержание влаги находится на уровне 50-65%. При влажности менее 30% от общей массы скорость биологических процессов резко падает, а при влажности 20% они могут прекратиться. При слишком большой влажности пустоты в структуре компоста заполняются водой, которая ограничивает доступ кислорода к микроорганизмам. Вода образуется в ходе компостирования за счет жизнедеятельности микроорганизмов и теряется за счет испарения /26,30/. Дисперсность частиц также является фактором, определяющим скорость образования компоста. Чем меньше размер частиц, тем больше удельная поверхность, открытая для микроорганизмов. Однако, очень маленькие частицы упаковываются очень тесно, образуя материал с высокой плотностью и узкими порами. Это ограничивает диффузию кислорода в объем и диффузию диоксида углерода из объема, что снижает скорость процесса. Необходим оптимум в размере частиц. Для неподвижных куч с естественной аэрацией наилучшим является размер частиц порядка 50 мм. Рассмотрев основные параметры процесса компостирования, можно определить оптимальные размеры компостной кучи. Компостная куча может быть любой длины, но высота и ширина имеют определенные размеры. Если куча уложена слишком высоко, то материал будет сжат собственной массой, в смеси не будет пор и начнется анаэробный процесс; низкая компостная куча слишком быстро теряет тепло и в ней нельзя поддерживать температуру, необходимую для санитарного обеззараживания. Кроме того, низкая куча быстро пересыхает, что приостанавливает процесс компостирования. Рекомендуется, чтобы при естественной аэрации высота компостной кучи не превышала 2 метров, а ширина – 3 метров. Однократная или многократная перекладка компостных куч способствует регулированию процесса разложения благодаря влиянию следующих факторов: - улучшение проветривания; - ускорение процесса разложения благодаря активизации микробиологической деятельности; - выравнивание содержания воды в куче; - устранение анаэробных гнилостных зон в центре кучи; - обеззараживание материала краевых зон с низкой температурой. Перекладку кучи производят при снижении температуры до 30-350С. Перекладку кучи при небольших объемах можно выполнить вручную, можно переместить ее с помощью ковшового экскаватора. Переворачивание занимает много времени, поэтому можно с помощью палок создать каналы, которые улучшают естественную аэрацию кучи. За счет дополнительных каналов аэрации достигается более высокая температура (до 580С), и как следствие, начинается интенсивное разложение органического вещества и образование промежуточных продуктов распада /43/. Оптимальные значения важнейших параметров процесса компостирования при естественной аэрации приведены в сводной таблице 3.3 Таблица 3.5 - Параметры процесса компостирования

Площадка, на которой располагают компостные кучи, должна быть забетонирована, чтобы она не разрушалась при движении транспортных средств. В связи с этим, для размещения компостных куч предлагается использовать иловую площадку, поверхность которой забетонирована. Быстрота созревания компоста зависит от его состава и технологии получения, соблюдения параметров процесса. Если все факторы, необходимые для жизнедеятельности микробов в наличии, то через 4-5 недель процесс образования компоста заканчивается. Определить степень спелости компоста можно по снижению температуры. Снижение температуры компоста до 50-30оС указывает на то, что достигнута средняя степень разложения отходов. Температура компоста ниже 30оС означает, что достигнута полная стабилизация разложения, компост считается созревшим. Конец созревания определяется также по отсутствию яиц гельминтов в образцах компостов, отобранных с глубины 0,5 м. При вызревании компоста, по мере разложения вредных соединений, исчезает фитотоксичность. Оптимальный срок внесения компоста в почву, полученного на основе осадка сточных вод, осенью /44/. Компостирование является эффективным способом гигиенического удаления органических отходов и получения полезного продукта. Внесение его в почву обеспечивает ее питательными веществами, снижает засоление, повышает стабильность почвы и способность к удерживанию влаги. Преимуществами предложенной технологии компостирования являются простота схемы процесса и эксплуатации технологического оборудования, низкие энергозатраты, экологичность, быстрая окупаемость. Расширение возможностей применения осадка сточных вод в качестве удобрения достигается при внесении его в оптимальных дозах и соблюдения частоты; применении на нейтральных и слабощелочных почвах, где подвижность тяжелых металлов заметно снижается; использовании при производстве компостов для регулирования содержания в почве микроэлементов и рН среды. Таким образом, в третьей главе данной работы был произведен расчет максимально-допустимого, для внесения в почву, количества компоста. Расчет велся с учетом ПДК по тяжелым металлам и фоновой концентрации их в почве. Также в главе сделаны расчеты количества осадков, задерживаемых на очистных сооружениях предприятия, и количества компонентов для приготовления компоста, подробно рассмотрена технология процесса компостирования. Проведенные расчеты подтверждают возможность использования осадка сточных вод сооружений биологической очистки в качестве компонента для приготовления компоста. 4 ОХРАНА ТРУДА В разделе 4 «Мероприятия по совершенствованию методов обработки осадков сточных вод и их утилизации» рекомендуется внедрение метода компостирования осадков сточных вод с древесными опилками. Предлагаемое для технологического процесса оборудование: дозаторы, смеситель ЗЛ-250, ковшовый экскаватор. Внедрение нового оборудования, технологических процессов, сырья, материалов допускается при соответствии их требованиям безопасности и наличии сертификата безопасности согласно ст.216 ФЗ № 197 /45/. В связи с этим в данной главе анализируются вредные, опасные и пожароопасные факторы, которые могут возникнуть при эксплуатации смесителя ЗЛ-250, проводится экспертиза его безопасности и анализ возможных аварийных ситуаций. 4.1 Анализ вредных, опасных и пожароопасных факторов при работе смесителя ЗЛ-250 Камера смесителя представляет собой корыто специальной формы с рубашкой, закрытое с торцов стенками, а сверху крышкой. Днище образовано двумя полуцилиндрами для роторов. В камере смешения навстречу друг другу вращаются роторы, состоящие из зетобразных лопастей, закрепленных на цапфах. Для интенсификации процесса перемешивания цапфы роторов выполнены в виде лопастных мешалок. Крышка смесителя сблокирована с камерой специальным контактным устройством. В случае открывания крышки при вращающемся роторе контактное устройство срабатывает и лопасти останавливаются. Крышка плотно крепится зажимами. Компоненты загружаются в камеру смешения через загрузочный люк, расположенный на крышке. Готовая смесь выгружается при открытой крышке путем опрокидывания корыта с помощью гидравлической системы, которая обеспечивает остановку корыта в любом положении в пределах угла опрокидывания (схема смесителя представлена на рисунке 3.2 главы 3). В процессе эксплуатации технологического оборудования возникают неблагоприятные факторы, представляющие определенную опасность для здоровья и жизни человека. Следовательно, необходим анализ вредных, опасных и пожароопасных факторов при работе внедряемого оборудования. Работа смесителя сопровождается следующими опасными производственными факторами – электрический ток, движущиеся элементы. Поражение электрическим током может случиться при неисправном заземлении смесителя, поврежденной изоляции токоведущих проводов, кнопок управления. Травмирования движущимися элементами смесителя (лопастными мешалками) возможны при отсутствии или неисправности ограждений, при неисправной блокировке крышки смесителя. Работа смесителя сопровождается следующими вредными производственными факторами – шум, вибрация. Шум возникает вследствие упругих колебаний, как всего смесителя, так и отдельных его частей (крышки, роторов). Для уменьшения механического шума необходимо своевременно проводить ремонт, шире применять принудительное смазывание трущихся поверхностей, применять балансировку вращающихся частей смесителя. Вибрация возникает вследствие механических колебаний элементов смесителя. При работе смесителя могут возникнуть следующие пожароопасные факторы – статическое электричество. Статическое электричество может образоваться в результате перемешивания компонентов компоста в смесителе (древесные опилки, осадок сточных вод). Древесные опилки, также, являются пожароопасным фактором. Температура самовоспламенения опилок 400оС /46/. Таким образом, анализ вредных, опасных и пожароопасных факторов показал, что для обеспечения нормативных условий работы необходимо оценить соответствие смесителя ЗЛ-250 требованиям ГОСТ 12.2.003-91. 4.2 Экспертиза безопасности смесителя ЗЛ-250 Оценка соответствия производственного оборудования общим требованиям безопасности по ГОСТу 12.2.003 – 91 приведена в таблице 4.1. Таблица 4.1 – Карта технической безопасности смесителя ЗЛ-250

«+» соответствие «-» несоответствие На основании данных таблицы можно сделать вывод, что конструкция смесителя полностью соответствует требованиям ГОСТа 12.2.003-91 /47/. |