химическая технология. 1. Химическая технология научная основа химического производства

Скачать 6.08 Mb. Скачать 6.08 Mb.

|

|

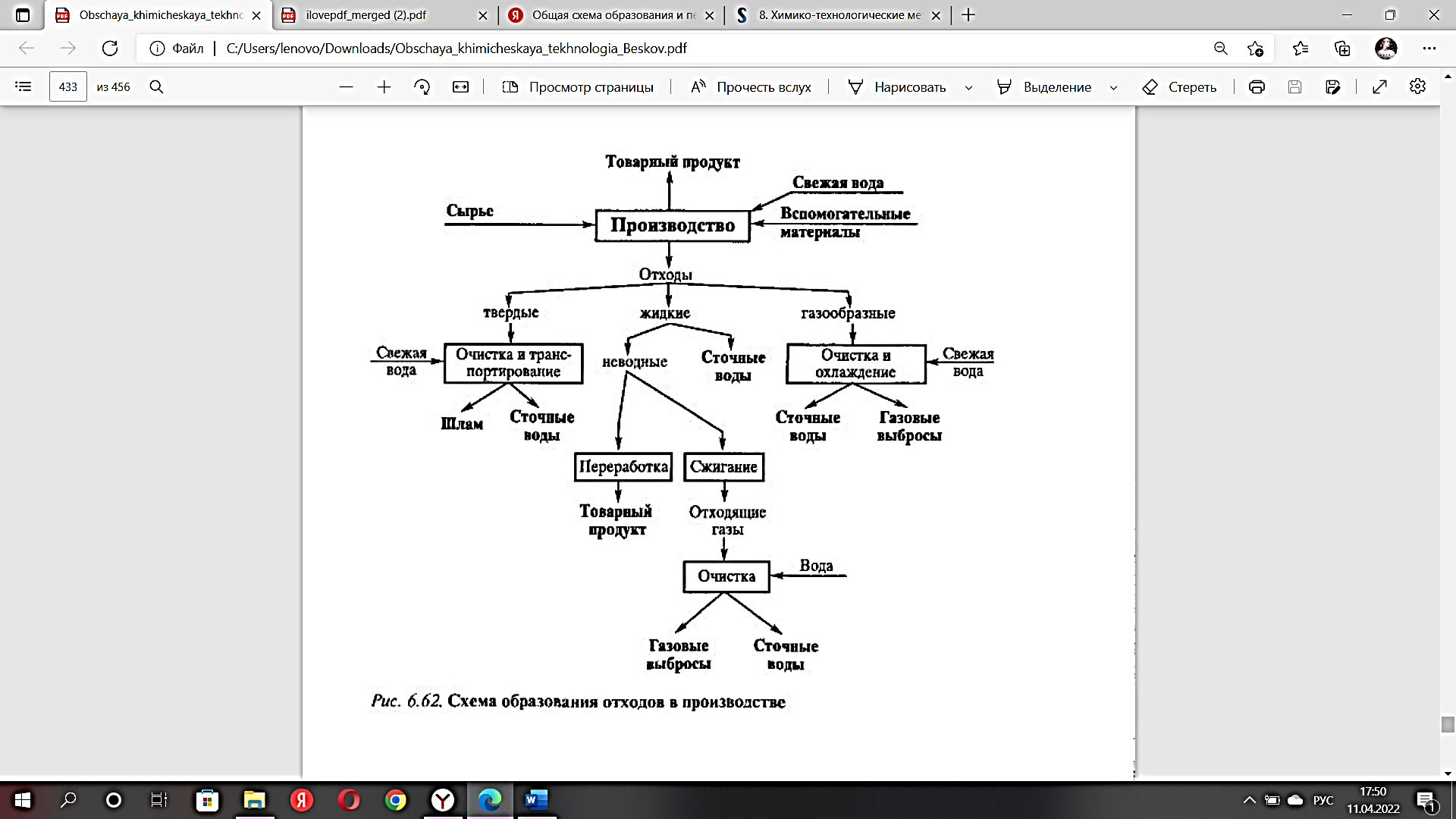

63.Производство поливинилацетатной дисперсии. Грубодисперсная гомополимерная поливинилацетатной дисперсии представляет собой продукт полимеризации винилацетата в водной среде в присутствии инициатора и защитного коллоида поливинилового спирта. Технологический процесс производства поливинилацетатной дисперсии состоит из следующих стадий:подготовка сырья; приготовление раствора поливинилового спирта; приготовление водной фазы; полимеризация винилацетата; стандартизация: нейтрализация и пластификация дисперсии; фильтрация и разлив в тару. Сначала в реакторы подается расчетное количество питьевой воды, затем включается мешалки и загружается сухой поливиниловый спирт. После происходит нагревание и растворение поливинилового спирта. Далее раствор перекачивается насосами в реакторы приготовления водной фазы. Сюда же закачивается расчетное количество питьевой воды, далее поступаепоступает муравьиная кислота. Вся масса перемешивается в течение 30 - 60 минут. Далее водная фаза подается на стадию полимеризации. В первый аппарат каскада подается водная фаза и винилацетат, в соотношении 100У70 - 100У100. Также сюда из хранилища через мерник подается перекись водорода. Первый аппарат работает с интенсивной флегмой и без флегмы при температуре 73 – 78°C. Второй аппарат работает с интенсивной флегмой при температуре 65 - 90°C. Если температура в аппарате самопроизвольно падает, то в рубашку аппарата подается горячая вода. Третий аппарат по мере повышения температуры периодически охлаждают, подовая в рубашку холодную воду. Четвертый и пятый аппарат работают со слабой флегмой или без флегмы. Подачей горячей воды в рубашки аппаратов температура в полимеризаторах поддерживается на уровне 70 – 85°C. Далее образовавшаяся дисперсия поступает на стадию стандартизации, где сначала ее нейтрализуют (водным техническим аммиаком), а затем пластифицируют (дибутилфталат). Готовая поливинилацетатная дисперсия из стандартизаторов под давлением воздуха поступает на фильтрацию. 64.Производство целлюлозы. Целлюлозу получают из чистой древесины и макулатуры. Волокна целлюлозы получают из так называемой древесной волокнистой массы. Целлюлозные волокна в древесине связаны между собой жестким трехмерным полимером - лигнином, занимающим до 30% древесной массы. Поэтому для получения целлюлозы древесину специально обрабатывают - чтобы размягчить лигнин и снизить его содержание. Обычно для этих целей применяются два вида методов: Механическиё метод. При механическом получении древесной массы древесину, как правило, истирают или размалывают в водной среде. Под действием воды, тепла и специальных реагентов лигнин размягчается, и древесина распадается на отдельные волокна. Химический метод. В случае если древесная щепа до получения древесной массы нагревается, получаемый продукт именуют ТММ - термохимической древесной массой. Если для удаления лигнина применяется химическая обработка, то продукт получает название химико - термомеханической массы (ХТММ). Древесная масса, приготовленная механическим способом, сохраняет исходный цвет древесины, химико-термомеханическая масса немного светлее. Если масса дополнительно была еще и отбелена, то ее называют беленой химико-термомеханической массой (БХТММ). Другая не менее известная технология - сульфитная варка целлюлозы. В обоих случаях нецеллюлозные компоненты, извлеченные из древесины, используются на целлюлозно-бумажных комбинатах как источник энергии или для других целей. Общий объем получаемой химическим способом целлюлозы зависит от способа варки, а так же от вида древесины. «Выход» сырья может составлять от 40 до 65%. Конечно, это ниже, чем для древесной механической древесины, поскольку при варке из древесины удаляются не целлюлозные вещества. При этом объемы изготовления не снижаются. 65.Получение каучука и резины. После процесса полимеризации диенов образуются новые химические вещества, имеющие высокомолекулярную структуру, называемые каучуками. Резина – это «сшиты» полимер, который способен распрямляться и снова сворачиваться при растяжении и при действии механической нагрузки. Замена натурального каучука синтетическим даёт огромную экономию труда. Первый синтетический каучук, был получен по методу С.В. Лебедева из спирта: 2CH3-CH2-OH --(t=425,ZnO,Al2O3)--> CH2=CH-CH=CH2+H2+2H2O при полимеризации дивинила под действием металлического натрия, представлял собой полимер нерегулярного строения со смешанным типом звеньев 1,2- и 1,4-присоединения: Для практического использования каучуки превращают в резину. Резина – это вулканизованный каучук с наполнителем (сажа). Суть процесса вулканизации заключается в том, что нагревание смеси каучука и серы приводит к образованию трехмерной сетчатой структуры из линейных макромолекул каучука, придавая ему повышенную прочность. Атомы серы присоединяются по двойным связям макромолекул и образуют между ними сшивающие дисульфидные мостики. Сетчатый полимер более прочен и проявляет повышенную упругость – высокоэластичность (способность к высоким обратимым деформациям). 66.Особенности биохимических производств. Производство уксусной кислоты микробиологическим синтезом. Биохимические производства основаны на получении продуктов при помощи живых организмов. Основным «производителем» продукции являются микроорганизмы (бактерии, дрожжи) и продукты их жизнедеятельности микробиологический синтез происходит в клетках микроорганизмов или вне их под действием выделяемых микроорганизмами ферментов – катализаторов. По виду продуктов биохимические производства можно разделить на несколько групп. 1. Производство продуктов, содержащих жизнеспособные микроорганизмы: биопрепараты, повышающие плодородность почвы, закваски для получения кисломолочных продуктов и силосования кормов, биологические средства защиты растений. 2. Производство биопрепаратов, в состав которых входит инактивированная биомасса клеток и продуктов ее переработки: кормовые дрожжи, белково-витаминные концентраты и т.д. 3. Производство очищенных продуктов жизнедеятельности организмов: витамины, гормоны, ферменты, антибиотики, аминокислоты и др. Производство уксусной кислоты В химической промышленности техническая уксусная кислота производится окислением ацетальдегида. Пищевую же уксусную кислоту получают окислением этилового спирта под действием фермента алкогольоксидаза, вырабатываемого уксусно-кислыми бактериями: С2Н5ОН + О2 = СН3СООН + Н2О Процесс протекает с выделением теплоты в аэробных условиях (с подачей воздуха для жизнедеятельности микроорганизмов) при температуре 301—308 К в кислой среде (рН = 3). Сырьем служит очищенный разбавленный спирт (примеси угнетают уксусно-кислые бактерии). Реакция (брожение) осуществляется непрерывно или периодически в реакторе — ферментере. Непрерывный процесс проводят в каскаде ферментеров, каждый из которых отвечает за определенную стадию процесса — быстрое размножение культуры бактерий и наращивание биомассы, активное окисление спирта, замедление роста биомассы с накоплением продукта (автоингибирование), истощение популяции бактерий и их гибель. В соответствие со стадиями процесса в каждом ферментаторе поддерживаются заданные условия культивирования (концентрации спирта и кислоты, температура, степень аэрации). Подаваемый в ферментеры воздух проходит бактерицидный фильтр для сохранения чистоты бактериальной культуры. Из последнего ферментера выводится сырой уксус, содержащий около 9 СН3СООН и поступает на тепловую обработку в аппарат на пастеризацию. При температуре 358-363К происходит инактивация бактериальной массы и коагуляция коллоидных частиц. После фильтра в емкости уксус доводят (купажируют) до нужной концентрации и направляют в сборник готового продукта. Выход уксусной кислоты достигает до 90 кг на 100 л безводного спирта. 67.Химико-технологические методы защиты окружающей среды. Деятельность человека приводит к образованию большого числа отходов. Они образуются как в сфере производства, так и в сфере потребления, загрязняя окружающую среду. Основные направления предохранения окружающей среды от негативного воздействия отходов или уменьшения такого воздействия следующие: • собственно уменьшение отходов (способы более полного использования сырья и уменьшения отходов в химических производствах рассматривались в других разделах); • получение из отходов полезных продуктов с возвратом последних в сферу производства или потребления; • очистка отходящих потоков от примесей для уменьшения нагрузки на окружающую среду; • обезвреживание токсичных отходов для предотвращения катастрофических последствий; • захоронение отходов, т.е. их локализация в определенных местах без контакта с окружающей средой. Общая схема образования и переработки отходов:  Большое разнообразие отходов по составу образующих веществ обуславливает первостепенное значение методов химической технологии в их обработке. Ввиду большого многообразия отходов предложить обобщенную схему их утилизации и обезвреживания не представляется возможным, поэтому рассмотрим некоторые из них. В основу выбора положены методы обработки отходов из разных источников их образования. |