1 Кинематический расчет прибора 1 Подбор электродвигателя

Скачать 3.17 Mb. Скачать 3.17 Mb.

|

5.6. Проверка прочности шпоночных соединенийШпоночные соединения проверяем на смятие. Проверим прочность шпонки, передающей вращающий момент от ведомого вала к зубчатому колесу. Диаметр ступени вала под колесо раем По таблице 8.9 [1,с. 169] выбираем шпонку (при ванная. Момент на колесе T2 = 774,2 Н*м; Условие прочности на смятие (где Условие прочности на смятие выполнено. Проверим прочность шпонки, передающей вращающий момент от ведомого вала к полумуфте. Диаметр ступени вала под колесо

Условие прочности на смятие (где Условие прочности на смятие выполнено. 5.7. Выбор посадок колеса и подшипниковХарактер соединения деталей называют посадкой. Характеризует посадку разность размеров деталей до сборки. При назначении посадок следует пользоваться следующими рекомендациями: при неодинаковых допусках отверстия и вала больший допуск должен быть у отверстия; допуски отверстия и вала могут отличаться не более чем на 2 квалитета. Для нашего курсового проекта используем таблицу посадок основных деталей передач (посадка зубчатого колеса на вал Посадку внутреннего кольца подшипника на вал осуществляют по системе отверстия, поле допуска на диаметр отверстия внутреннего кольца подшипника расположено не в тело кольца, как это имеет место для основного отверстия, а «в воздух». Посадку подшипников выбирают так, чтобы кольцо, сопрягаемое с вращающейся деталью, имело натяг (неподвижное соединение), а другое кольцо, сопрягаемое с неподвижной деталью, - небольшой зазор (проскальзывание). В данном курсовом проекте будем использовать местное нагружение колец. При местном нагружении результирующая радиальная нагрузка постоянно воспринимается лишь ограниченным участком дорожки и передается соответствующему участку посадочной поверхности вала или корпуса. Такой вид нагружения имеет место при постоянном

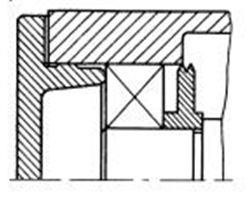

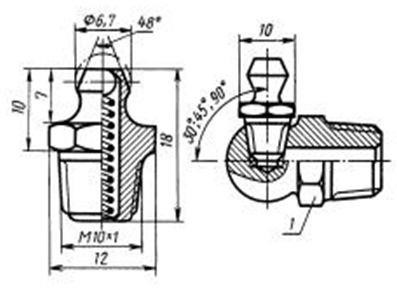

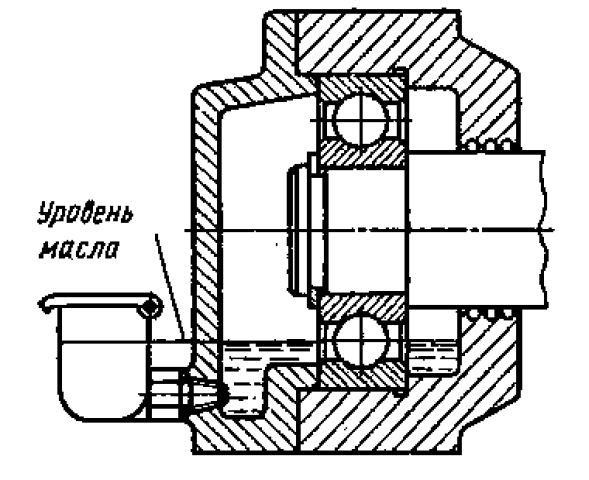

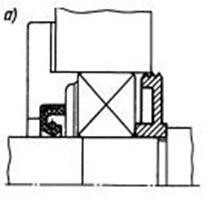

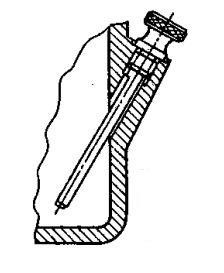

Рис. 15 Эскиз пресс-масленки  Рис. 16 Смазывание подшипника (масляная ванна) В случае применения пластичного смазочного материала уплотнения ставят с обеих сторон подшипника. В этих случаях с внутренней стороны корпуса устанавливают маслосбрасывающие кольца. Такие кольца должны выступать за стенку корпуса или торец стакана, чтобы попадающее на них жидкое горячее масло отбрасывалось центробежной силой и не попадало в полость размещения пластичного смазочного материала.  Рис. 17 Схема установки маслосбрасывающего кольца Смазывание редуктора: В данном курсовом проекте примем картерное смазывание редуктора. Оно осуществляется окунанием зубчатых колес в масло, заливаемое внутрь корпуса. Это смазывание применяют при окружных скоростях в зацеплении зубчатых передач до Выбор сорта масла: Смазывание элементов передач редуктора производится окунанием нижней части зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение на высоту зуба (примерно на 10 мм). Объ- ём масляной ванны V определяется из расчёта V = 0,25 По таблице 10.8 [1,с. 253] устанавливаем вязкость масла. При контактных напряжениях вязкость масла должна быть примерно равна 28 · 10--6 Выбираем для подшипников качения пластичную смазку Литол-24 по ГОСТ 21150-75 и табл. 9.14 [1,с. 203-205]. Камеры подшипников заполняются данной смазкой и периодически пополняются ей. Контроль уровня масла, находящегося в корпусе редуктора, производим с помощью жезлового маслоуказателя.  Рис.18 Эскиз жезлового маслоуказателя (установка в нижней части корпуса редуктора) 5.9. Сборка редуктора Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов: на ведущий вал насаживают маслосбрасывающие кольца и шарико- подшипники, предварительно нагретые в масле до 80 – 100 в ведомый вал закладывают шпонку Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу. После этого на ведомый вал надевают манжету, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки. Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки болтами. Далее на конец ведомого вала в шпоночную канавку закладывают шпонку, устанавливают полумуфту и закрепляют ее торцовым креплением; болт торцового крепления стопорят специальной планкой. Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами. Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

Недостатки цилиндрических редукторов: Низкое передаточное число на одной ступени. Высокий уровень шума. Обратимость (отсутствие самоторможения). Список литературы Чернавский С.А., Боков К.Н., Чернин И.М. Курсовое проектирование деталей машин. М.: ООО ТИД «Альянс», 2005. – 416 с. Шейнблит А.Е. Курсовое проектирование деталей машин. М.: Высшая школа, 1991. – 432 с. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. М.: Издательский центр «Академия», 2004. – 496 с. Березовский Ю.Н., Чернилевский Д.В., Петров М.С. Детали машин. М.: Машиностроение, 1983. – 384 с. |