|

|

1 Кинематический расчет прибора 1 Подбор электродвигателя

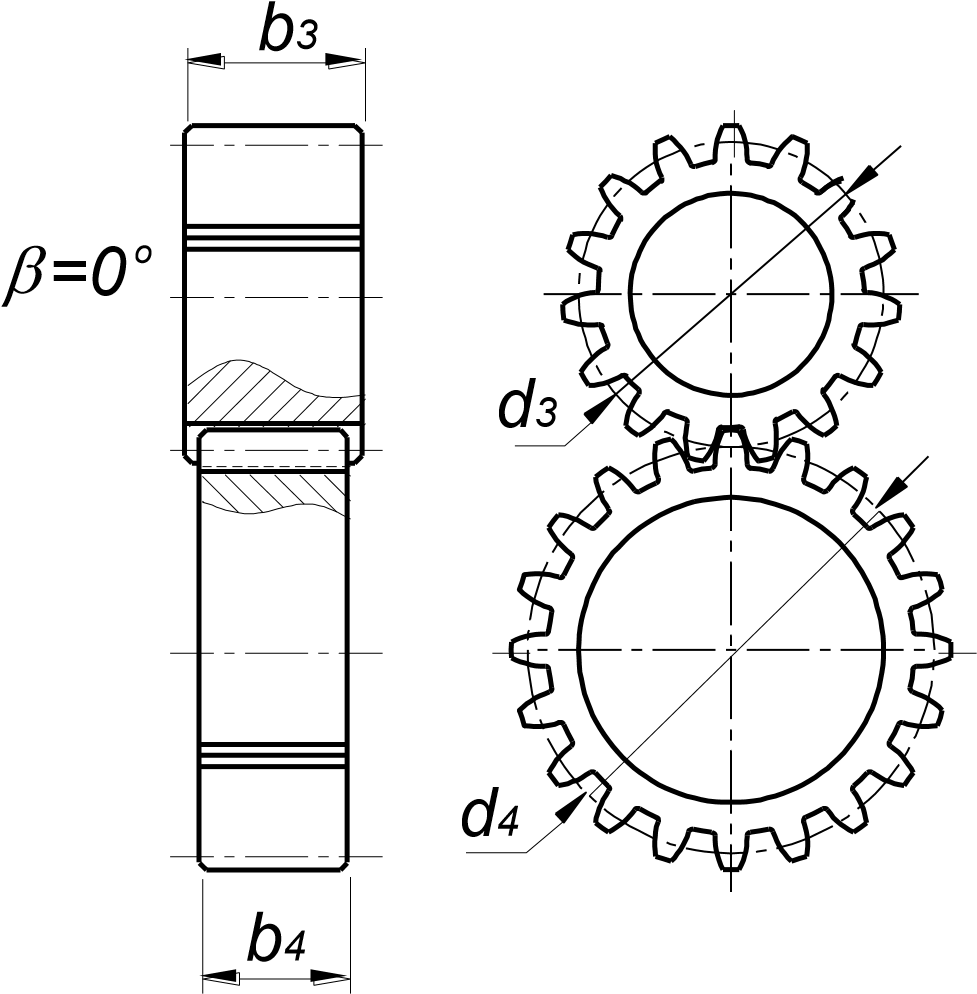

2. Расчет открытой плоскоременной передачи

Рис.1 Схема плоскоременной передачи

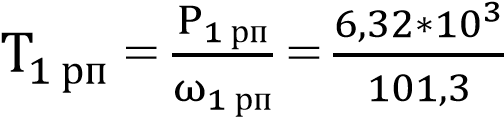

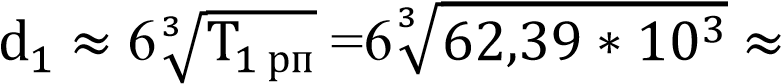

Определим вращающий момент на входном валу ременной передачи:

= = = 6,32 кВт; = 6,32 кВт;

; ;

= 62,39 Н*м = 62,39 Н*м

Вычислим диаметр ведущего шкива. По найденному значению подбираем диаметр шкива (мм) из стандартного ряда по ГОСТ 17383-73:

237,9 мм = 250 мм 237,9 мм = 250 мм

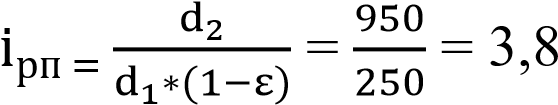

Вычислим диаметр ведомого шкива. По найденному значению подбираем диаметр шкива (мм) из стандартного ряда по ГОСТ 17383-73:

| |

|

= =  * * (1- ) = 250*3,79(1-0,01) 938,025 мм = 950 мм (для пере- (1- ) = 250*3,79(1-0,01) 938,025 мм = 950 мм (для пере-

дач с регулируемым натяжение ремня  = 0,01) Уточняем передаточное отношение: = 0,01) Уточняем передаточное отношение:

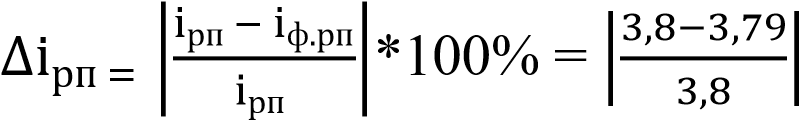

Вычислим погрешность определения передаточного отношения:

*100% = 0,26% 3% *100% = 0,26% 3%

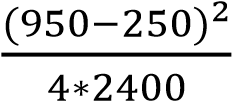

Рассчитаем межосевое расстояние передачи:

= 2( = 2( + + ) = 2(250+950) = 2400 мм ) = 2(250+950) = 2400 мм

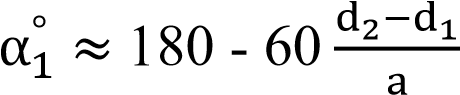

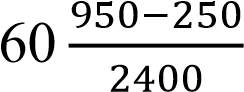

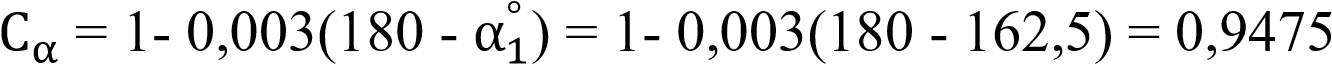

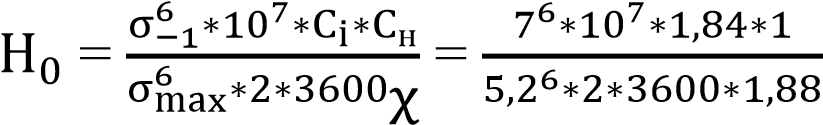

Вычислим угол обхвата малого шкива:

= 180 - = 180 -  = 162,5 = 162,5

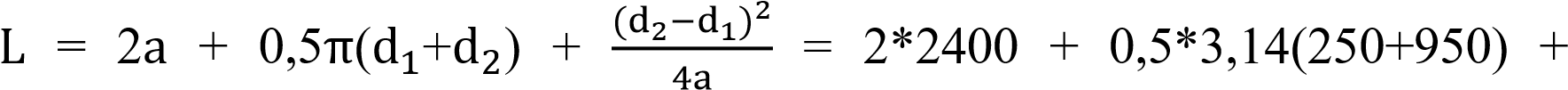

Рассчитаем длину ремня (без учета припуска на соединение концов):

= 4800 + 1884 + 51 = 6735 мм = 4800 + 1884 + 51 = 6735 мм

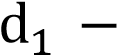

Рассчитаем расчетную скорость ремня (где в метрах): в метрах):

12,66 м/с 12,66 м/с

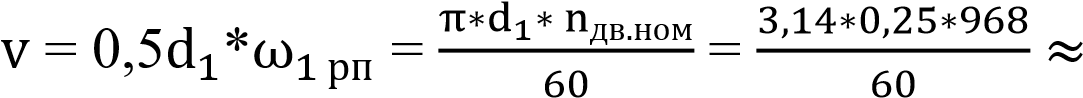

Вычислим окружную силу, действующую в ременной передаче:

= 499,2 Н = 499,2 Н

Из табл.7.1 [1,с.119] выбираем ремень Б800 (резинотканевый) с числом прокладок z = 4,  = 1,5 мм, = 1,5 мм,  = 3 Н/мм. Проверяем выполнение условия ( = 3 Н/мм. Проверяем выполнение условия ( – толщина ремня): – толщина ремня):  0,025 0,025 : :

= =  * z = 1,5*4 = 6 мм; * z = 1,5*4 = 6 мм;

0,025*250 = 6,25 мм;  0,025 0,025 = 6 = 6  6,25 мм (условие выполне- 6,25 мм (условие выполне-

но).

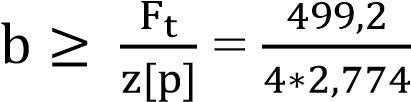

Рассчитаем ширину ремня (где – допускаемая рабочая нагрузка на – допускаемая рабочая нагрузка на

1 мм ширины прокладки;  – наибольшая допускаемая нагрузка на 1 мм ши- – наибольшая допускаемая нагрузка на 1 мм ши-

| |

|

рины прокладки; – коэффициент, учитывающий влияние угла обхвата ремнем меньшего шкива; – коэффициент, учитывающий влияние угла обхвата ремнем меньшего шкива;  - коэффициент, учитывающий влияние скорости ремня; - коэффициент, учитывающий влияние скорости ремня;  - коэффициент, учитывающий влияние режима работы; - коэффициент, учитывающий влияние режима работы; - коэффициент, учитывающий угол наклона линии центров передачи): - коэффициент, учитывающий угол наклона линии центров передачи):

; ;

= 1,04 – 0,0004 = 1,04 – 0,0004 = 1,04 – 0,0004* = 1,04 – 0,0004* = 0,9759; = 0,9759;

= 1,0 (выбираем по табл. 7.4); = 1,0 (выбираем по табл. 7.4);

= 1 (так как = 1 (так как  60 ); 60 );

= =  * * * * * * = 3*0,9475*0,9759*1,0*1 = 2,774 Н/мм; = 3*0,9475*0,9759*1,0*1 = 2,774 Н/мм;

= 44,99 мм 45 мм = 44,99 мм 45 мм  45 мм (по табл.7.1[1,с.119] 45 мм (по табл.7.1[1,с.119]

принимаем  = 50 мм (по ГОСТ 23831-79)). = 50 мм (по ГОСТ 23831-79)).

По табл. 7.6 [1,с.129] выбираем ширину обода B шкива в зависимости от ширины ремня b (по ГОСТ 17383-73): при = 50 мм B = 63 мм. = 50 мм B = 63 мм.

Рассчитаем предварительное натяжение ремня ( – напряжение от предварительного натяжения ремня, оптимальное значение его – напряжение от предварительного натяжения ремня, оптимальное значение его  = 1,8 МПа): = 1,8 МПа):

= =  * * * * = 1,8*50*6 = 540 Н = 1,8*50*6 = 540 Н

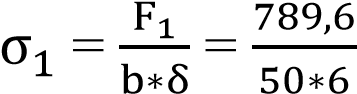

Рассчитаем силу натяжения ведущей ветви:  = =  + 0,5 + 0,5 = 540 + 0,5*499,2 = 789,6 Н = 540 + 0,5*499,2 = 789,6 Н

Рассчитаем силу натяжения ведомой ветви:

= =  - 0,5 - 0,5 = 540 - 0,5*499,2 = 290,4 Н = 540 - 0,5*499,2 = 290,4 Н

Рассчитаем напряжение от растяжения ремня:

= 2,63 МПа = 2,63 МПа

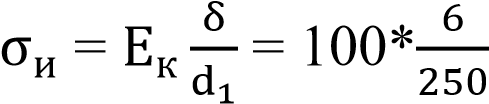

Рассчитаем напряжение от изгиба ремня (для кожаных и резинотканевых ремней = 100 200 МПа): = 100 200 МПа):

= 2,4 МПа = 2,4 МПа

Рассчитаем напряжение от центробежной силы (где – плотность ремня – плотность ремня  = 1100 = 1100 кг/ кг/ : :

| |

|

= =  * * = 1100* = 1100* * * = 0,176 МПа = 0,176 МПа

Рассчитаем максимальное напряжение в сечении ремня:

= =  + +  + +  = 2,63 + 2,4 + 0,176 = 5,2 МПа = 2,63 + 2,4 + 0,176 = 5,2 МПа

Условие = 7 МПа (для резинотканевых и кожаных ремней) выполнено. = 7 МПа (для резинотканевых и кожаных ремней) выполнено.

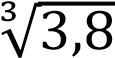

Проверка долговечности ремня (где в метрах):

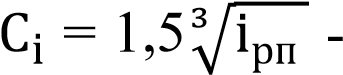

число пробегов : ᵪ  = 1,88 = 1,88  ; ;

0,5 = 1,5 0,5 = 1,5 - 0,5 = 1,84 (где - 0,5 = 1,84 (где  – коэффициент, учиты- – коэффициент, учиты-

вающий влияние передаточного отношения );

= 1 при постоянной нагрузке = 1 при постоянной нагрузке

Рассчитаем долговечность ремня:

= 14658,3 ч = 14658,3 ч

Рассчитаем нагрузку на валы передачи:

= 1601,1 Н (при периодическом ре- = 1601,1 Н (при периодическом ре-

гулировании).

| |

|

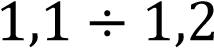

Расчёт закрытой зубчатой передачи

Рис. 2 Схема закрытой зубчатой передачи

3.1. Выбор материала и определение допускаемых напряжений

n1 = n(шест.) = 255,41 об/мин; n2 = n(колеса) = 71,95 об/мин;

Lг=10 лет - срок службы передачи; С=1 - количество смен; tc=8 ч - продолжительность смены.

Так как в задании нет особых требований в отношении габаритов пе-

редачи, выбираем материалы со средними механическими характеристиками

(табл. 3.3) [1,с. 34-35]: - для шестерни:

сталь 40X

термическая обработка: улучшение твердость: HB 270.

- для колеса:

| |

|

сталь 40X

термическая обработка: улучшение твердость: HB 260.

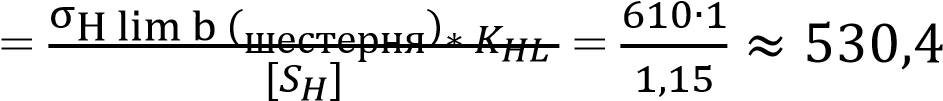

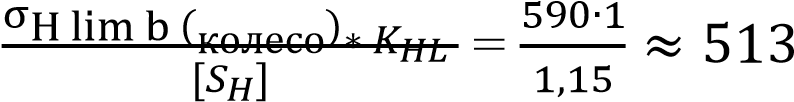

Рассчитаем допускаемые контактные напряжения для колеса и ше-

стерни:

По таблице 3.2 [1,с.34] имеем для сталей с твердостью поверхностей

зубьев менее HB 350:

H lim b = 2 · HB + 70:

H lim b (шестерня) = 2 · 270 + 70 = 610 МПа;

H lim b (колесо) = 2 · 260 + 70 = 590 МПа;

[SH] - коэффициент безопасности, [SH] = (для колес из нор- (для колес из нор-

мализованной и улучшенной стали, а также при объемной закалке); KHL - коэффициент долговечности:

KHL =  , ,

где NH0 - базовое число циклов нагружения; для данных сталей при HB=  МПа : NH0 = МПа : NH0 = циклов [2,с.51,табл.3.3]; NH - эквивалентное число циклов перемены напряжений: циклов [2,с.51,табл.3.3]; NH - эквивалентное число циклов перемены напряжений:

NH = 60 · n · c · t:

NH(шест.) = 60 · n1 · c · t= 60·255,41·1·29200 = 447,4 циклов; циклов;

NH(кол.) = 60 · n2 · c · t= 60·71,95·1·29200 = 126 циклов циклов

Здесь :

n - частота вращения, об./мин.; n1 = n(шест.) = 255,41 об/мин; n2 = n(колеса) = 71,95 об/мин;

c = 1 - число колёс, находящихся в зацеплении;

t - продолжительность работы передачи в расчётный срок службы ч.:

| |

|

t = 365 · Lг · C · tc = 365 · 10 · 1 · 8 = 29200 ч. - работа непрерывная.

Lг=10 лет - срок службы передачи;

С=1 - количество смен;

tc=8 ч - продолжительность смены.

Число циклов нагружения каждого колеса больше базового, то при-

нимаем КHL = 1.

Допускаемые контактные напряжения:

для шестерни [ H1 ]  МПа; МПа;

для колеса [ H2 ] =  МПа. МПа.

Для прямозубых колес за расчетное напряжение принимается мини-

мальное допускаемое контактное напряжение шестерни или колеса.

Тогда расчетное допускаемое контактное напряжение будет:

[ H ] = [ H2 ] = 513 МПа.

| |

| |

|

|

Скачать 3.17 Mb.

Скачать 3.17 Mb.