1 Кинематический расчет прибора 1 Подбор электродвигателя

Скачать 3.17 Mb. Скачать 3.17 Mb.

|

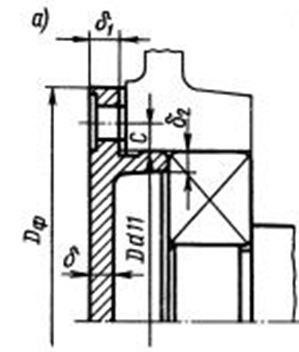

5.2. Конструктивные размеры шестерни и колесаВ проектируемом приводе колеса редуктора изготавливаем поковкой. Ступицу колес цилиндрического редуктора располагаем симметрично относительно обода (см. чертеж цилиндрического зубчатого кованого колеса). Цилиндрическая шестерня зубчатой передачи: Цилиндрическая шестерня выполнена заодно с валом. На торцах зубьев выполняем фаски Цилиндрическое колесо зубчатой передачи: Диаметр ступицы внутренний: dст = d3 вала = 80 мм; Диаметр ступицы наружный: dст 1,6 · d3 вала = 1,6 · 80 = 128 мм, принимаем стандартное значение Длина ступицы: a) lступ = b2 = 72 мм, или мм; Толщина обода: (толщина обода должна быть не менее 8 мм, принимаем Толщина диска: С = 0,3 · b2 = 0,3 · 72 = 21,6 мм, округляем до стандартного размера С= 22 мм. Острые кромки на торцах ступицы (в отверстии и на внешней поверхности), а также на торцах обода притупляем фасками, их размер принимаем в зависимости от диаметра посадочного отверстия, следовательно, f = 3 мм. Угол фаски: Радиус закругления диска: R 6 = 6 мм; У клон диска: Отверстия в диске и их количество: Диаметр окружности вершин колеса: da2 286 мм; Диаметр обода: Ширина обода: b = b2 = 72 мм; Диаметр центровой окружности: 196,5 мм, округляем до стандартного размера 5.3. Конструктивные размеры корпуса редуктораТолщина стенки корпуса и крышки одноступенчатого цилиндрического редуктора: 8.0 мм, принимаем 8.0 мм, принимаем Толщина верхнего пояса (фланца) корпуса: b = 1.5 · Толщина нижнего пояса (фланца) крышки корпуса: b1 = 1.5 · 8 = 12 мм. Толщина нижнего пояса корпуса: без бобышки: p = 2.35 · при наличии бобышки: p1 = 1.5 · Толщина рёбер основания корпуса: m = (0,85...1) · Толщина рёбер крышки: m1 = (0,85...1) · Диаметр фундаментных болтов (их число 4): d1 = (0,03...0,036) · aw + 12 = (0,03...0,036) · 180 + 12 = (17,4...18,48) мм, принимаем болты с резьбой M20 (d1 = 20 мм); Диаметр болтов: у подшипников: d2 = (0,7...0,75) · d1 = (0,7...0,75) · 20 = (14...15) мм, принимаем болты с резьбой M16 (d2 = 16 мм). соединяющих основание корпуса с крышкой: d3 = (0,5...0,6) · d1 = (0,5...0,6) · 20 = (10...12) мм, принимаем болты с резьбой M12 (d3 = 12 мм); Размеры, определяющие положение болтов d2: e (1...1,2) · d2 = (1...1.2) · 16 = (16...19,2) мм = 17 мм; q 0,5 · d2 + d4 = 0,5 · 16 + 5 = 13 мм, где крепление крышки под- шипника d4 = 5 мм; Высоту бобышки hб под болт d2 выбирают конструктивно так, чтобы образовалась опорная поверхность под головку болта и гайку. Желательно у всех бобышек иметь одинаковую высоту hб: hб = 38 мм; Длина болта: Головка болта: Глубина гнезда подшипника: Толщина фланца крышки подшипника

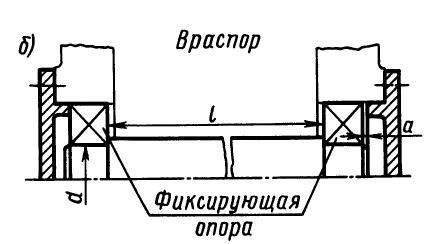

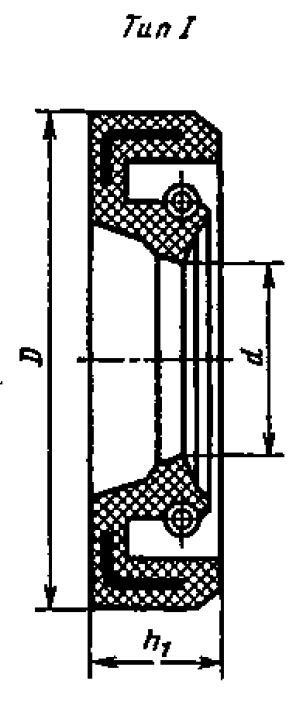

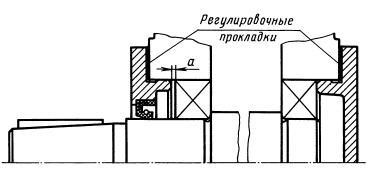

В этом случае регулирование подшипников производят осевым перемещением наружных колец. На рисунке 11 показано регулирование набором тонких металлических прокладок, устанавливаемых под фланцы привертных крышек подшипников. Для регулировки подшипников набор прокладок можно устанавливать под фланец одной из крышек. Если дополнительно требуется регулировать осевое положение вала, общий набор прокладок разделяют на два, а затем каждый из них устанавливают под фланец соответствующей крышки.  Рис. 11 Схема регулирования подшипников набором тонких металлических прокладок Конструирование крышек подшипников: Крышки подшипников изготавливают из чугуна марки СЧ 15. На рисунке 12 показана конструкция привертной, глухой крышки подшипников. Крепление крышки осуществляется болтами.  Рис. 12 Конструкция привертной, глухой крышки подшипника Длина пояска фланца для подшипника 310: l = 0,5B = 0,5*27 = 13,5 мм, округляем до стандартного размера l = 14 мм. Длина пояска фланца для подшипника 314: l = 0,5B = 0,5*35 = 17,5 мм, округляем до стандартного размера l = 18 мм. По таблице 7.3 [3,с. 130] определим толщину стенки подшипник 310 (D = 110 мм): подшипник 314 (D = 150 мм): Рассчитаем размеры других конструктивных элементов крышки: Толщина фланца при креплении крышки болтами: Толщина центрирующего пояска:  7 = (6,3…7) мм = 7 мм (подшипник 310); 7 = (6,3…7) мм = 7 мм (подшипник 310);  8 = (7,2…8) мм = 8 мм (подшипник 314) 8 = (7,2…8) мм = 8 мм (подшипник 314) Диаметр фланца крышки: 314) Расстояние от поверхности отверстия под подшипник до оси крепежного винта: C d = 10 мм (подшипник 310); C d = 12 мм (подшипник 314) Уплотнительные устройства: В данном курсовом проектировании используются манжетные резиновые армированные уплотнения. Их используют при смазывании подшипников как густым, так и жидким материалом при низких и средних скоростях

готовить данные для проверки прочности валов и некоторых других деталей (см. сборочный чертеж редуктора). |