|

|

1 Кинематический расчет прибора 1 Подбор электродвигателя

Рис. 3 Геометрия зубчатого эвольвентного зацепления

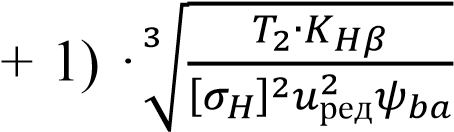

Вращающий момент на выходном валу зубчатой передачи (редуктора) T2=774,2 Н*м, передаточное отношение i=iред=3,55.

Принимаем коэффициент симметричности расположения колес отно-

сительно опор по таблице 3.1: KHb = 1,15.

Коэффициент ширины венца по межосевому расстоянию принимаем:

b

ba = aw = 0,4

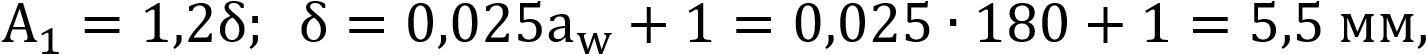

Межосевое расстояние из условия контактной выносливости актив-

ных поверхностей зубьев найдем по формуле (где для прямозубых колес Кa = = 49,5, передаточное число зубчатой передачи (редуктора) uред = 3,55; T2 = 774,2 Н*м - момент на колесе):

aw = Ka · (uред  = 49,5 · (3,55 + 1) · = 49,5 · (3,55 + 1) ·  = =

177,8 мм

Ближайшее значение межосевого расстояния по ГОСТ 2185-66 будет:

aw = 180 мм.

Модуль зацепления берем по следующей рекомендации:

mn= (0.01...0.02) · aw мм, для нас: m = 1,8...3,6 мм 2,7 мм, принима-

ем по ГОСТ 9563-60: m = 2,75 мм.

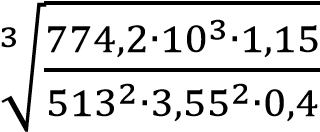

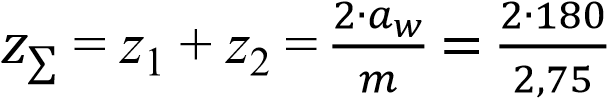

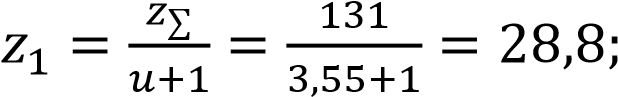

Суммарное число зубьев:

= 131 зубьев = 131 зубьев

Рассчитаем числа зубьев шестерни и колеса:

принимаем принимаем  шестерни шестерни

колеса колеса

Проверяем передаточное число:

Погрешность

| |

|

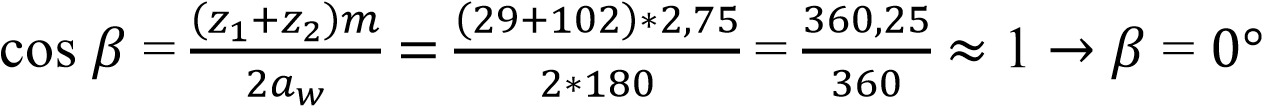

Проверяем межосевое расстояние aw:

Находим основные размеры шестерни и колеса:

Делительные ( начальные ) диаметры:

Межосевое расстояние:

180,125 мм 180,125 мм

= 180 мм – верно.

Уточненное значение угла наклона зубьев:

Диаметры вершин зубьев:

= =  + 2 + 2 = 79,75 + 2*2,75 = 85,25 мм; = 79,75 + 2*2,75 = 85,25 мм;

= =  + 2 + 2 = 280,5 + 2*2,75 = 286 мм. = 280,5 + 2*2,75 = 286 мм.

Диаметры впадин зубьев:

= =  - 2 - 2 = 79,75 – 2,4*2,75 = 73,15 мм; = 79,75 – 2,4*2,75 = 73,15 мм;  = =  - 2 - 2 = 280,5 – 2,4*2,75 = 273,9 мм. = 280,5 – 2,4*2,75 = 273,9 мм.

Ширина колеса:

= =  = 0,4*180 = 72 мм = 0,4*180 = 72 мм

Ширина шестерни:

= =  + 5 мм = 72 + 5 мм = 77 мм + 5 мм = 72 + 5 мм = 77 мм

| |

|

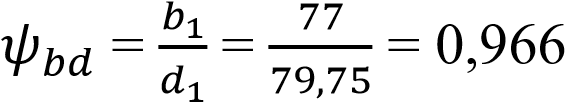

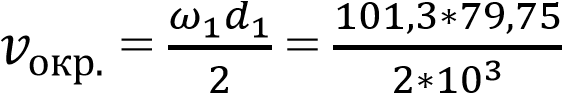

Коэффициент ширины шестерни по диаметру:

Окружная скорость колеса:

= 4,04 м/с = 4,04 м/с

Так как  = 4,04 м/с 5 м/с, то следует назначать 8-ю степень точ- = 4,04 м/с 5 м/с, то следует назначать 8-ю степень точ-

ности по ГОСТ 1643-81.

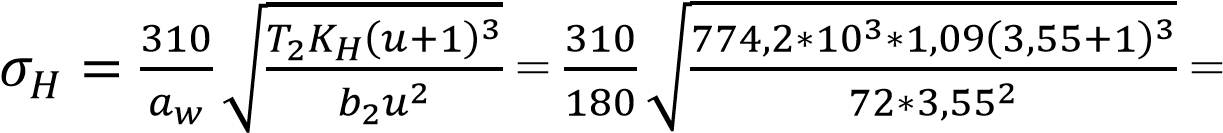

3.3. Проверочный расчет по контактным напряжениям

Уточняем коэффициент нагрузки (для прямозубых колес коэффициент, учитывающий неравномерность распределения нагрузки между зубьями

; коэффициент, учитывающий неравномерность распределения ; коэффициент, учитывающий неравномерность распределения

нагрузки по ширине венца  выбираем по таблице 3.5, III при bd выбираем по таблице 3.5, III при bd

; динамический коэффициент KHv=1,05 выбираем по таблице 3.6), ; динамический коэффициент KHv=1,05 выбираем по таблице 3.6),

тогда[1,с.39-40]:

= 1*1,038*1,05 = 1,09 = 1*1,038*1,05 = 1,09

Вычислим контактное напряжение:

509,7 МПа 509,7 МПа

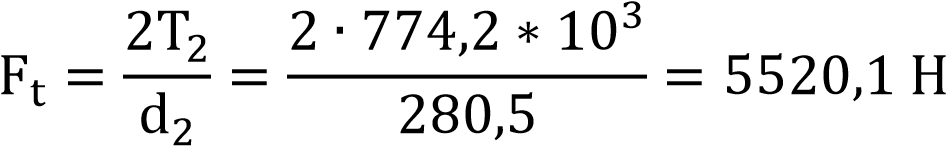

Проверку контактных напряжений проводим по условию прочности:

Условие прочности по контактным напряжениям выполнено.

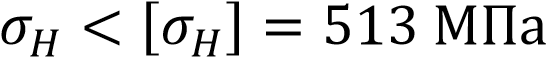

3.4. Проверка зубьев передачи на изгиб

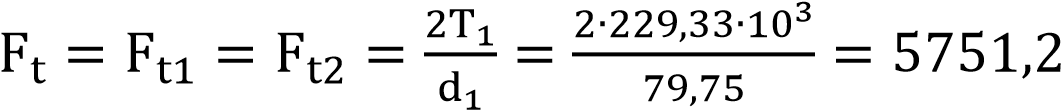

Рассчитаем окружную силу, действующую в зацеплении:

| |

|

Рассчитаем коэффициент нагрузки (по таблице 3.7 выбираем коэффициент концентрации нагрузки KF = 1,097, по таблице 3.8 выбираем коэффициент динамичности KFv=1,25)[1,с.43]: = 1,097, по таблице 3.8 выбираем коэффициент динамичности KFv=1,25)[1,с.43]:

KF = KF · KFv = 1,097 · 1,25 = 1,371 · KFv = 1,097 · 1,25 = 1,371

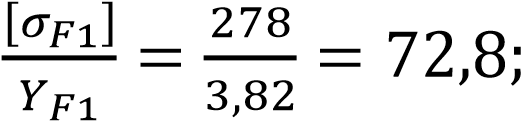

Определим коэффициент, учитывающий форму зуба по ГОСТ 21354-

75:

для шестерни при z1 = 29 зубьев, YF1 =3,82; - для колеса при z2 =102 зубьев, YF2 =3,60.

Вычислим допускаемые напряжения (где  – предел выносливости, соответствующий базовому числу циклов): – предел выносливости, соответствующий базовому числу циклов):

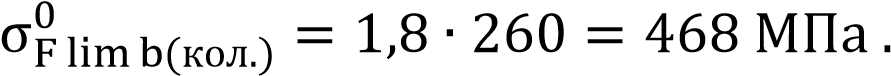

По таблице 3.9[1,с.44-45] для стали 40X, улучшение, при твердости

, получается , получается

для шестерни

для колеса

По таблице 3.9[1,с.44-45] определим коэффициент безопасности:

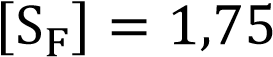

Допускаемые напряжения:

для шестерни:  ; для колеса: ; для колеса: . .

Находим отношения  : :

для шестерни:  для колеса: для колеса:

| |

|

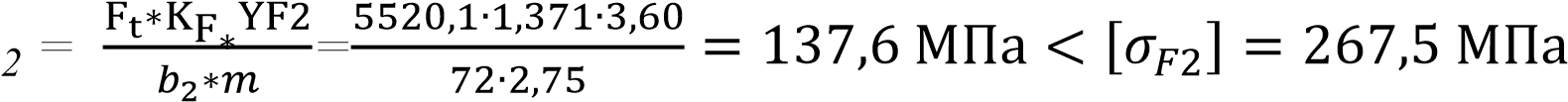

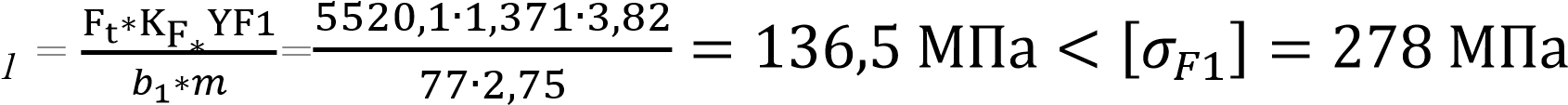

Дальнейший расчет будем вести для колеса, для которой найденное отношение меньше.

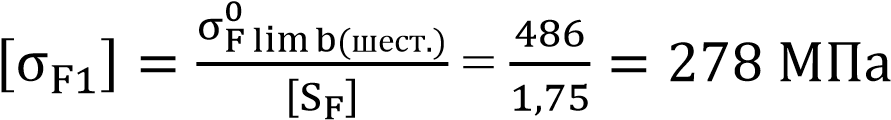

Проверяем прочность зуба колеса:

F

Проверяем прочность зуба шестерни:

F

Условия прочности по напряжениям изгиба выполнено.

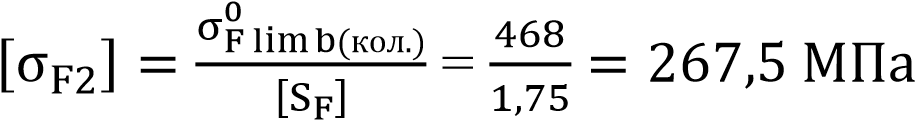

Полученные данные занесем в таблицу:

Таблица 3.1. Механические характеристики материалов зубчатой передачи.

Элемент передачи

|

Марка стали

|

Термообработка

|

HB1ср

|

в

|

|

[F]

|

HB2ср

|

МПа (H/мм2)

|

Шестерня

|

40X

|

улучшение

|

270

|

610

|

530,4

|

278

|

Колесо

|

40X

|

улучшение

|

260

|

590

|

513

|

267,5

|

Таблица 3.2. Параметры зубчатой цилиндрической передачи, мм.

|

|

Проектировочный расчёт

|

|

Параметр

|

Значение

|

Параметр

|

Значение

|

Межосевое расстояние aw

|

180

|

Угол наклона зубьев ,

град

|

0

|

Модуль зацепления m

|

2,75

|

Диаметр делительной окружности:

шестерни d1 колеса d2

|

79,75

280,5

|

Ширина зубчатого венца:

шестерни b1 колеса b2

|

77

72

|

Числа зубьев:

|

|

Диаметр окружности вершин:

|

|

|

шестерни z1 колеса z2

|

29

102

|

шестерни da1 колеса da2

|

85,25 286

|

|

Вид зубьев

|

прямозубая

передача

|

Диаметр окружности впадин:

шестерни df1 колеса df2

|

73,15

273,9

| |

|

Проверочные расчёты

|

|

Параметр

|

Допускаемые значения

|

Расчётные значения

|

Примечание

|

Контактное напряжение H2,

МПа (H/мм2)

|

513

|

509,7

|

-

|

Напряжения изгиба,

МПа (H/мм2)

|

F1

|

278

|

136,5

|

-

|

F2

|

267,5

|

137,6

|

-

|

| |

|

Расчет и проектирование валов редуктора

4.1. Расчет усилий в зацеплении. Нагрузки валов

Вращающий момент на входном(быстроходном) валу редуктора:  = =

Н*м ; диаметр делительной окружности шестерни: Н*м ; диаметр делительной окружности шестерни:  = =  мм ; предварительное натяжение ремня мм ; предварительное натяжение ремня  = 540 Н ; Угол обхвата малого шкива = 540 Н ; Угол обхвата малого шкива  = 162,5 ; вращающий момент на выходном (тихоходном) валу редуктора: = 162,5 ; вращающий момент на выходном (тихоходном) валу редуктора:

= = Н*м ; диаметр окружности впадин шестерни df1 73,15 мм ; ширина зубчатого венца шестерни b1 77 мм ; ширина зубчатого венца колеса b = 72 мм ; межосевое расстояние aw 180 мм ; диаметр окружности впадин колеса df2 273,9 мм ; частота вращения входного(быстроходного) вала Н*м ; диаметр окружности впадин шестерни df1 73,15 мм ; ширина зубчатого венца шестерни b1 77 мм ; ширина зубчатого венца колеса b = 72 мм ; межосевое расстояние aw 180 мм ; диаметр окружности впадин колеса df2 273,9 мм ; частота вращения входного(быстроходного) вала

редуктора:  = 255,41 об/мин ; частота вращения = 255,41 об/мин ; частота вращения

выходного(тихоходного) вала редуктора:  = 71,95 об/мин. = 71,95 об/мин.

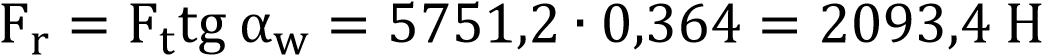

Рассчитаем окружную силу:

Н Н

Рассчитаем радиальную силу (где = =  = 0,364) = 0,364)

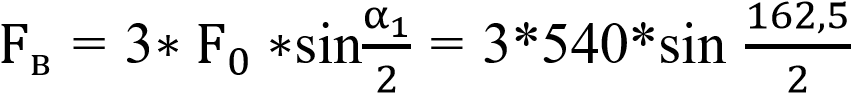

Рассчитаем консольные силы:

- от ременной передачи на входном валу редуктора:

= 1601,1 Н (при периодическом ре- = 1601,1 Н (при периодическом ре-

гулировании)

| |

|

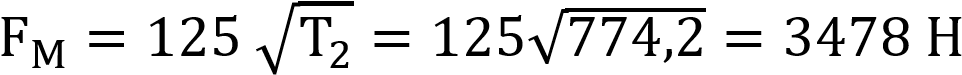

- от упругой муфты на выходном валу редуктора:

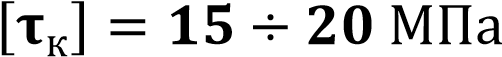

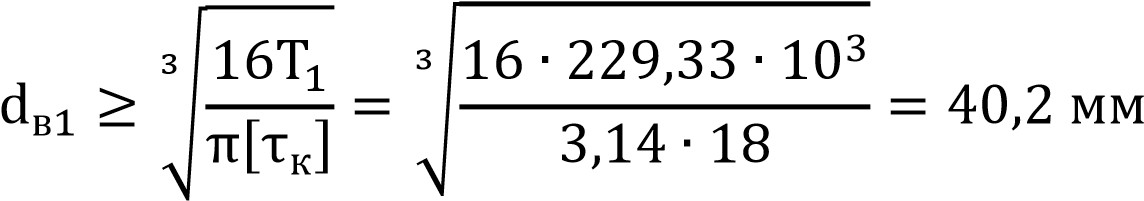

4.2. Предварительный расчет валов

Предварительный расчёт валов проведём на кручение по пониженным допускаемым напряжениям.

Ведущий (входной) вал редуктора( где – допускаемое напряжение – допускаемое напряжение

на кручение):

Материал: сталь 40,  (берем (берем МПа): МПа):

Принимаем из стандартного ряда диаметр dв1 = 42 мм.

Ведомый (выходной) вал редуктора( где – допускаемое напряже- – допускаемое напряже-

ние на кручение):

Материал: сталь 40,  (берем (берем МПа): МПа):

Принимаем из стандартного ряда диаметр dв2 = 60 мм.

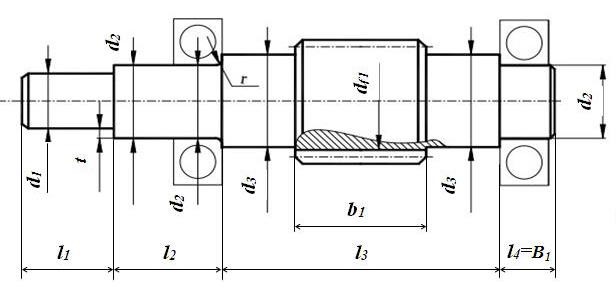

4.3. Конструктивные размеры валов

Диаметры и длины участков валов назначаем по рекомендациям:

Ведущий быстроходный вал (вал – шестерня):

| |

|

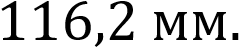

Рис. 4 Схема ведущего быстроходного вала (вал-шестерня)

Диаметры ступеней вала (где – высота буртика; координаты фас-

ки подшипника. Все значения определяем в зависимости от диаметра ступени  (берем из справочной литературы) [2,с.108-109,табл.7.1]: (берем из справочной литературы) [2,с.108-109,табл.7.1]:

– под элемент открытой передачи или полумуфту; – под элемент открытой передачи или полумуфту;

под уплотнение крышки с от- под уплотнение крышки с от-

верстием и подшипник, округляем из стандартного ряда диаметр

под шестерню. под шестерню.

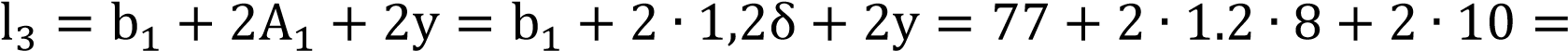

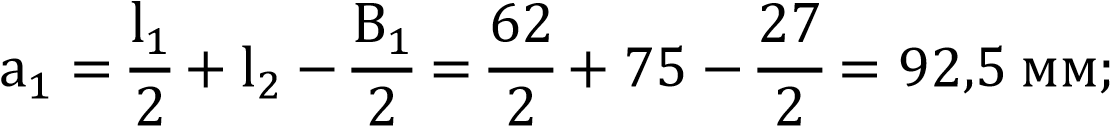

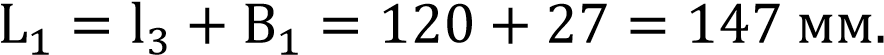

Длины ступеней вала (где  – зазор между торцом шестерни и внутренней стенкой корпуса; – зазор между торцом шестерни и внутренней стенкой корпуса;  – ширина мазеудерживающего кольца; – ширина мазеудерживающего кольца;  – толщина стенки корпуса и крышки редуктора): – толщина стенки корпуса и крышки редуктора):

выбираем из стан- выбираем из стан-

дартного ряда l1 = 62 мм – под ведомый шкив ременной передачи;

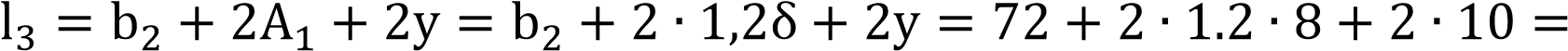

Размер l3 определяем по предварительной компоновке редуктора (здесь

во всех случаях во всех случаях

принимаем принимаем   (принимаем (принимаем  10 мм)): 10 мм)):

| |

|

Округляем из стандартного ряда длину Округляем из стандартного ряда длину 120 мм. 120 мм.

(см. подбор подшип- (см. подбор подшип-

ников в п. 4.5).

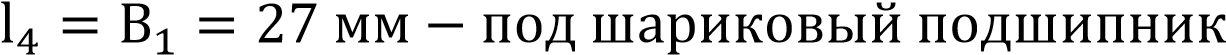

Ведомый (тихоходный) вал (вал колеса) (см. чертеж ведомого вала):

Рис. 5 Схема ведомого (тихоходного) вала (вал колеса)

Диаметры ступеней вала (где – высота буртика; координаты фас-

ки подшипника. Все значения определяем в зависимости от диаметра ступени  (берем из справочной литературы) [2,с.108-109,табл.7.1]: (берем из справочной литературы) [2,с.108-109,табл.7.1]:

– под элемент открытой передачи или полумуфту; – под элемент открытой передачи или полумуфту;

под уплотнение крышки с отвер- под уплотнение крышки с отвер-

стием и подшипник, округляем из стандартного ряда диаметр

под колесо. под колесо.

| |

|

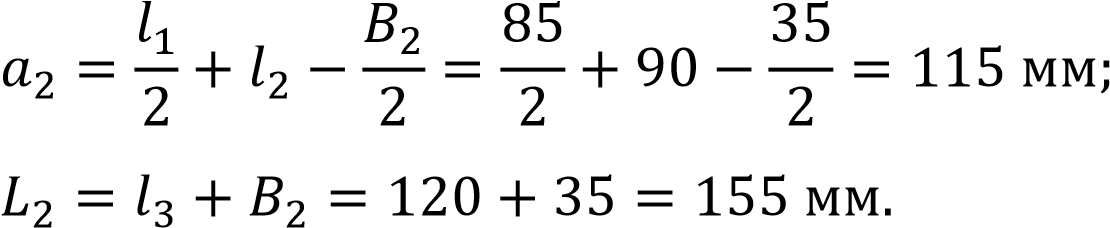

Длины ступеней вала (где  – зазор между торцом шестерни и внутренней стенкой корпуса; – зазор между торцом шестерни и внутренней стенкой корпуса;  – ширина мазеудерживающего кольца; – ширина мазеудерживающего кольца;  – толщина стенки корпуса и крышки редуктора): – толщина стенки корпуса и крышки редуктора):

выбираем из стан- выбираем из стан-

дартного ряда l1 = 85 мм – под полумуфту;

, выбираем из стандартного ряда l2 , выбираем из стандартного ряда l2

= 85 мм;

Размер l3 определяем по предварительной компоновке редуктора (здесь

во всех случаях во всех случаях

принимаем принимаем   (принимаем (принимаем  10 мм)): 10 мм)):

Округляем из стандартного ряда длину Округляем из стандартного ряда длину 120 мм. 120 мм.

(см. подбор подшип- (см. подбор подшип-

ников в п.4.5).

| |

|

4.4. Определение реакций опор валов

Ведущий вал:

Рис. 6 Схема реакций опор в ведущем вале

Размеры на расчетной схеме ведущего вала находим по найденным в п. 4.3 (ведущий вал):

| |

|

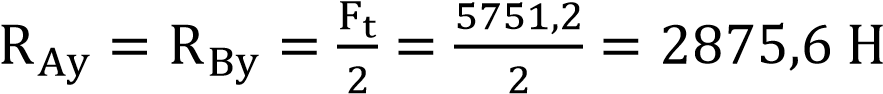

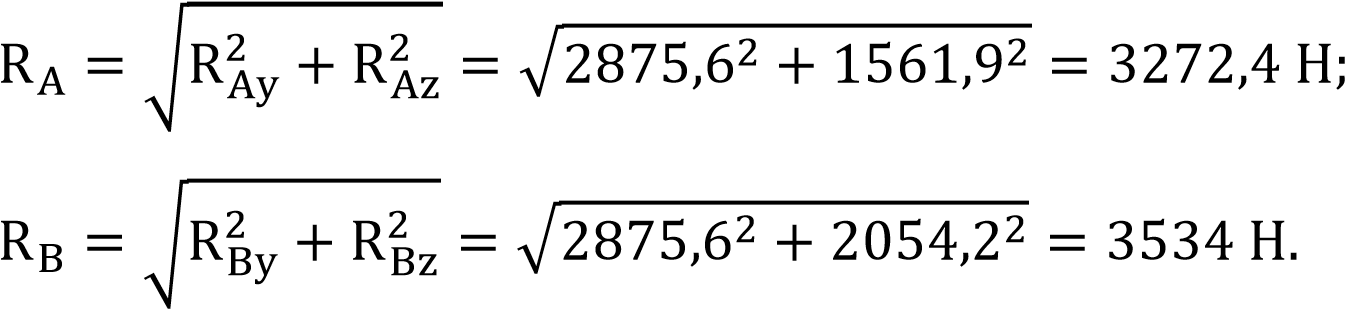

В плоскости xy действует только окружная сила Ft , реакции опор:

Составляем уравнения равновесия в плоскости xz:

Суммарные реакции на опорах ведущего вала:

| |

|

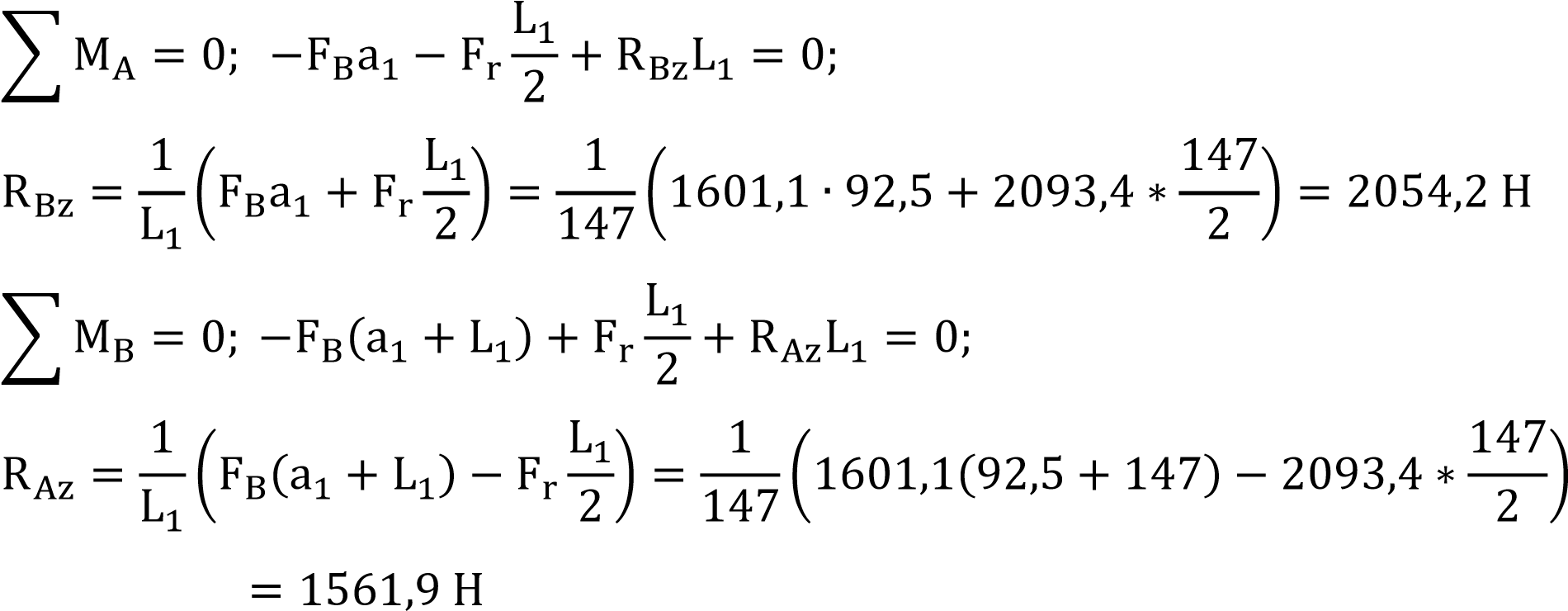

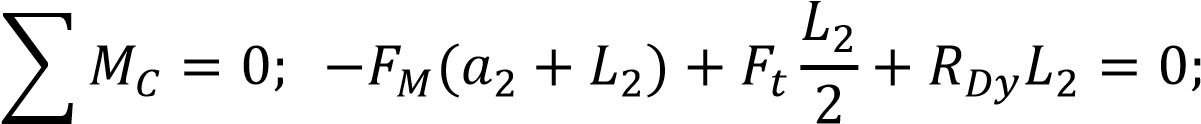

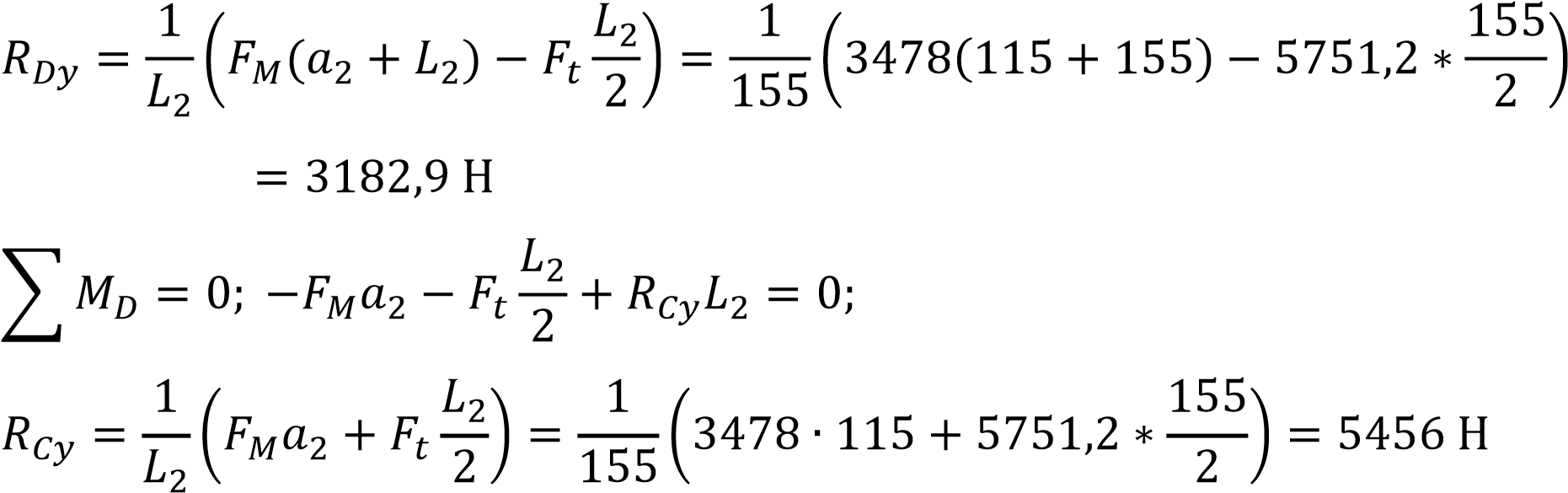

Ведомый вал:

Рис. 7 Схема реакций опор в ведомом вале

Размеры на расчетной схеме ведомого вала находим по найденным в п. 4.3 (ведомый вал):

Составляем уравнения равновесия в плоскости xy:

| |

|

В плоскости xz действует только радиальная сила Fr , реакции опор:

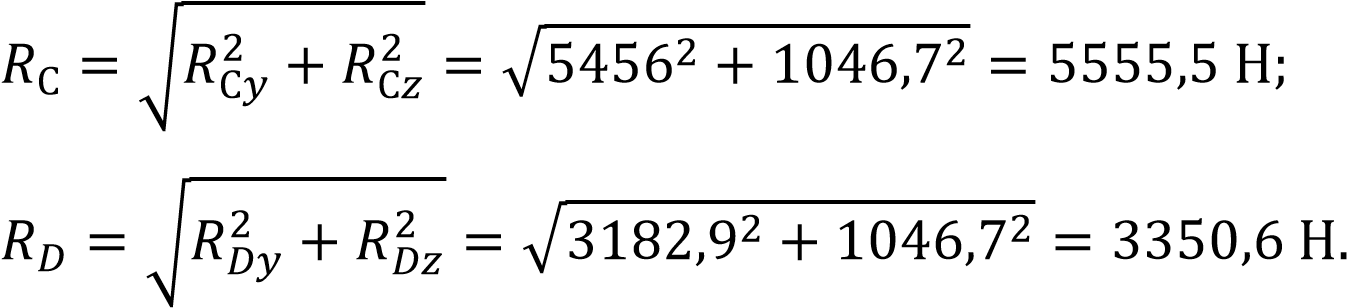

Суммарные реакции на опорах ведомого вала:

| |

|

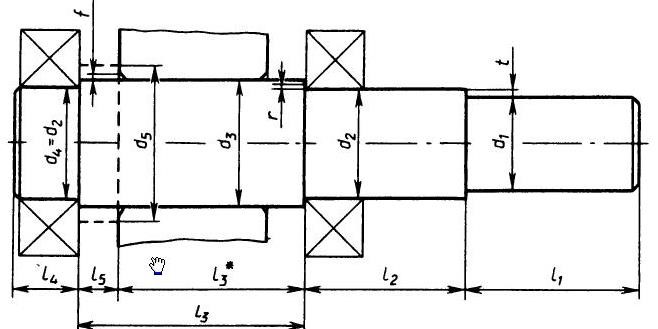

4.5. Подбор подшипников

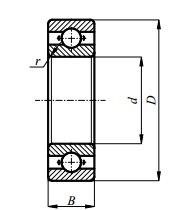

Рис. 8 Эскиз шарикового радиального однорядного подшипника

Согласно таблице приложения П3 выбираем подшипники[1,с. 392-

395]:

Подшипник 310 ГОСТ 8338-75 для быстроходного вала и подшипник 314 ГОСТ 8338-75 для тихоходного вала.

Характеристики подшипников:

Условное обозначение

|

d,

мм

|

D, мм

|

B,

мм

|

r,

мм

|

Грузоподъемность, кН

|

Динамическая

C

|

Статическая

C0

|

310

|

50

|

110

|

27

|

3

|

65,8

|

36

|

314

|

70

|

150

|

35

|

3,5

|

104

|

63

|

| |

|

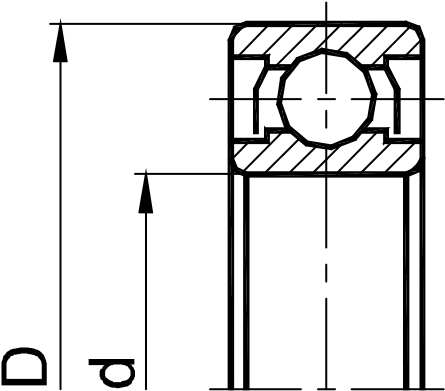

4.6. Проверка долговечности подшипников

Проверяем шарикоподшипник радиальный однорядный (по ГОСТ 8338-75) 310 средней серии со следующими параметрами:

d = 50 мм - диаметр вала (внутренний посадочный диаметр подшипника);

D = 110 мм - внешний диаметр подшипника;

C = 65,8 кН - динамическая грузоподъёмность; Co = 36 кН - статическая грузоподъёмность.

Рис. 9 Эскиз шарикового радиального однорядного подшипника

Будем проводить расчёт долговечности подшипника по наиболее

нагруженной опоре B,

Осевая сила, действующая на вал: Fa = 0 Н.

Вычислим эквивалентную нагрузку (где - Fr = 3534 Н - радиальная

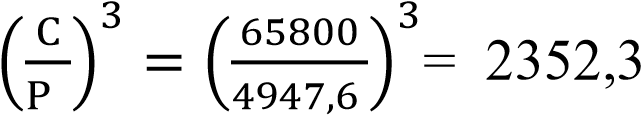

нагрузка на подшипник; X=1 - коэффициент радиальной нагрузки; Y – коэффициент осевой нагрузки; Pa = Fa = 0 H - осевая нагрузка; V = 1 (вращается внутреннее кольцо подшипника); коэффициент безопасности Кб = 1,4 (см. табл. 9.19); температурный коэффициент Кт = 1 (см. табл. 9.20))[1,с.214]: Pэ = (Х · V · Fr + Y · Fa) · Кб · Кт = (1·1·3534 + 0) ·1,4·1 = 4947,6 Н Вычислим номинальную долговечность (ресурс), млн. об.:

L =  млн. об. млн. об.

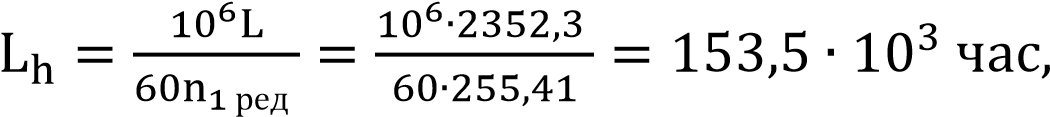

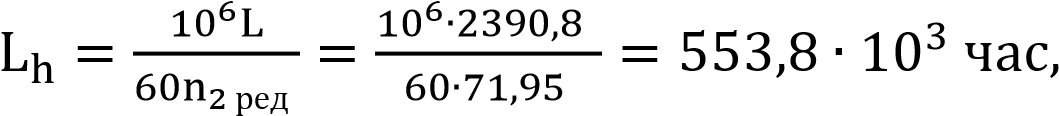

Вычислим номинальную долговечность в часах (где = =

об/мин - частота вращения входного (быстроходного) вала редуктора):

| |

|

что больше 10000 ч. (минимально допустимая долговечность под-

шипника), установленных ГОСТ 16162-85.

Проверяем шарикоподшипник радиальный однорядный (по ГОСТ 8338-75) 314 средней серии со следующими параметрами:

d = 70 мм - диаметр вала (внутренний посадочный диаметр подшипника);

D = 150 мм - внешний диаметр подшипника;

C = 104 кН - динамическая грузоподъёмность; Co = 63 кН - статическая грузоподъёмность.

Будем проводить расчёт долговечности подшипника по наиболее

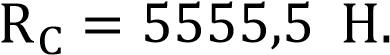

нагруженной опоре C,

Осевая сила, действующая на вал: Fa = 0 Н.

Вычислим эквивалентную нагрузку (где - Fr = 5555,5 Н - радиальная

нагрузка на подшипник; X=1 - коэффициент радиальной нагрузки; Y – коэффициент осевой нагрузки; Pa = Fa = 0 H - осевая нагрузка; V = 1 (вращается внутреннее кольцо подшипника); коэффициент безопасности Кб = 1,4 (см. табл. 9.19); температурный коэффициент Кт = 1 (см. табл. 9.20))[1,с.214]: Pэ = (Х · V · Fr + Y · Fa) · Кб · Кт = (1·1·5555,5 + 0) ·1,4·1 = 7777,7 Н

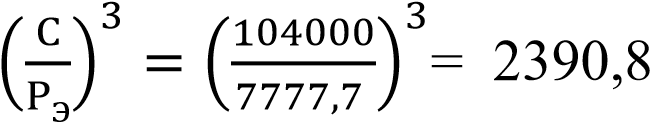

Вычислим номинальную долговечность (ресурс), млн. об.:

L =  млн. об. млн. об.

Вычислим номинальную долговечность в часах (где  = 71,95 = 71,95

об/мин - частота вращения выходного (тихоходного) вала редуктора):

что больше 10000 ч. (минимально допустимая долговечность под-

шипника), установленных ГОСТ 16162-85.

| |

|

Компоновка редуктора. Конструирование деталей редуктора

5.1. Первый этап компоновки редуктора

Первый этап компоновки редуктора устанавливает положение зубчатых колес относительно опор (подшипников), уточняет положение подшипников на валах передачи. Компоновочный чертеж выполняем в одной проекции – разрез по осям валов при снятой крышке. Чертеж выполняем на миллиметровой бумаге формата A2 карандашом в контурных линиях в масштабе 1:1 (см. предварительную компоновку редуктора на полученном чертеже).

Данные для построения: межосевое расстояние aw 180 мм ; ширина зубчатого венца шестерни b1 77 мм ; ширина зубчатого венца колеса b2 72 мм ; диаметр окружности вершин шестерни da1 85,25 мм ; диаметр окружности вершин колеса da2 286 мм ; – зазор между торцом шестерни и внутренней стенкой корпуса – зазор между торцом шестерни и внутренней стенкой корпуса  = 1,2*8 = 9,6 мм ; = 1,2*8 = 9,6 мм ; – толщина стенки корпуса и крышки редуктора = 8мм ; – толщина стенки корпуса и крышки редуктора = 8мм ; – зазор от окружности вершин зубьев колеса до внутренней стенки корпуса – зазор от окружности вершин зубьев колеса до внутренней стенки корпуса  = 8 мм ; = 8 мм ; – ширина мазеудерживающего кольца = 10 мм ; – ширина мазеудерживающего кольца = 10 мм ;  – расстояние между серединами внутренних диаметров двух подшипников 310 = 147 мм ; – расстояние между серединами внутренних диаметров двух подшипников 310 = 147 мм ; – расстояние между серединами внутренних диаметров двух подшипников 314 = 155 мм ; диаметр болта – расстояние между серединами внутренних диаметров двух подшипников 314 = 155 мм ; диаметр болта  = 14 мм ; глубина гнезда подшипника 1,5 B = 1,5*35 = 52,5 52 мм ; толщина фланца крышки подшипника = 14 мм ; глубина гнезда подшипника 1,5 B = 1,5*35 = 52,5 52 мм ; толщина фланца крышки подшипника  = 15 мм ; высота бобышки hб = 38 мм ; длина болта: = 15 мм ; высота бобышки hб = 38 мм ; длина болта:  = 45 мм ; головка болта: = 45 мм ; головка болта:  = 25 мм. = 25 мм.

| |

| |

|

|

Скачать 3.17 Mb.

Скачать 3.17 Mb.