ответы материалка. 1. Классификация и строение металлов. Абессонова Общая классификация металлов

Скачать 1.63 Mb. Скачать 1.63 Mb.

|

|

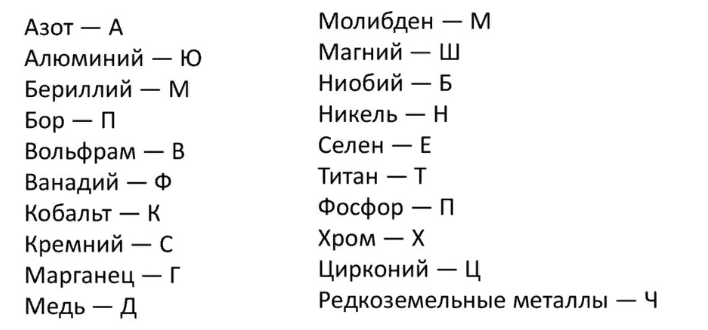

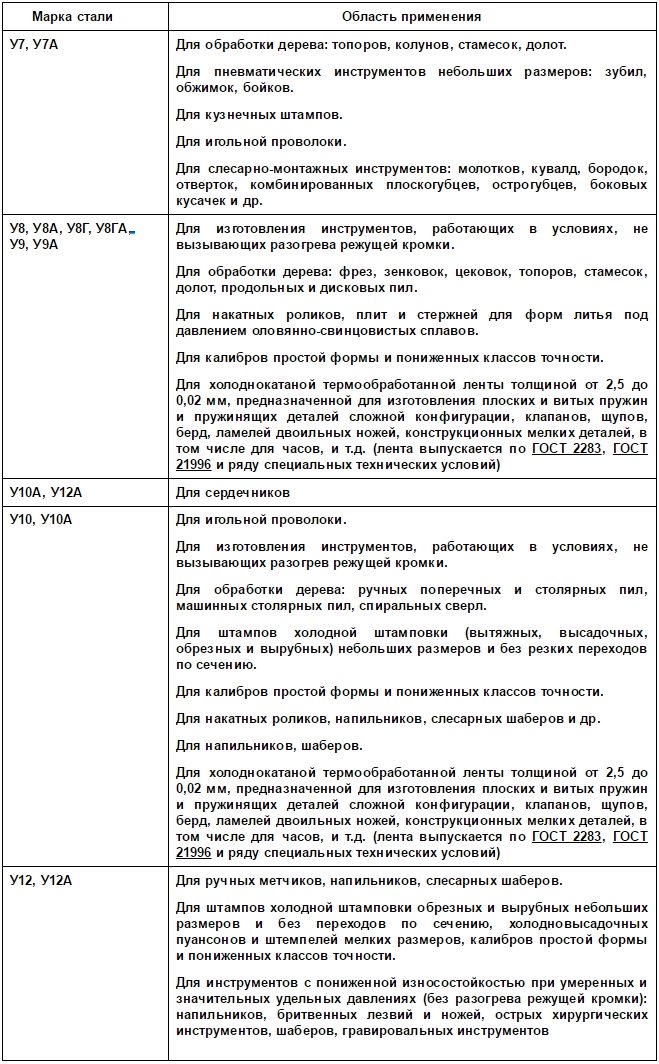

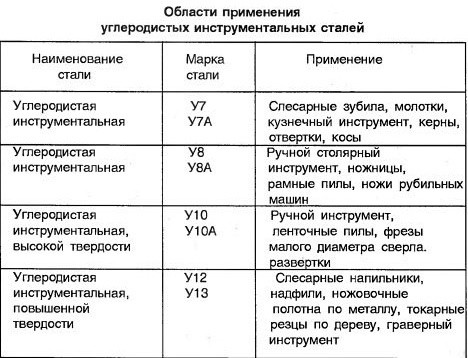

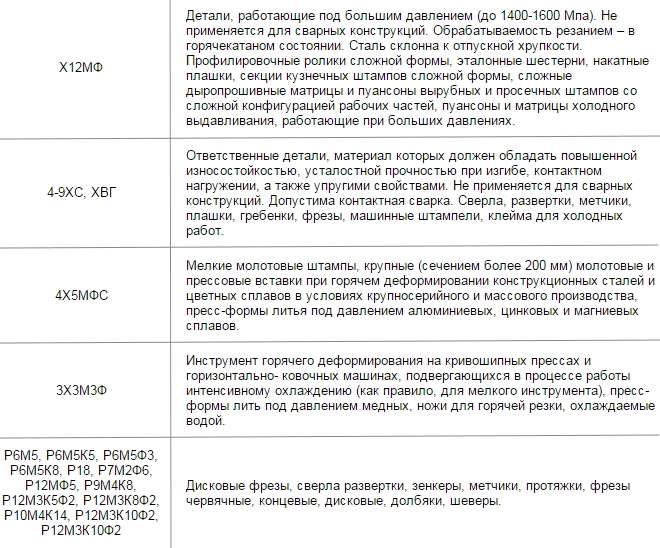

2.Влияние углерода и постоянных примесей на механические свойства сталей. Примеси оказывают влияние на механические и технологические свойства стали. Так, например, марганец и кремний являются полезными примесями, они раскисляют сталь, повышают твердость и прочность. Фосфор придает стали хладноломкость – хрупкость при нормальной и пониженных температурах, а сера – горячеломкость (красноломкость) – хрупкость при температурах горячей обработки давлением. Таким образом, сера и фосфор являются вредными примесями. Поскольку в сталях допускаются небольшие количества примесей, то их влияние на свойства незначительно. Основным элементом, определяющим механические и технологические свойства стали, является углерод. Каждой марке углеродистой стали соответствуют регламентированные стандартами определенные пределы содержания углерода. 3.Легированные стали. Определение.Классификация.Маркировка. Определение. Леги́рованная сталь — сталь, содержащая кроме железа и углерода (углеродистая сталь) другие специально вводимые в её состав элементы. Целью введения добавок может быть увеличение механических свойств (прочность, пластичность, ударная вязкость, прокаливаемость), химическая или тепловая стойкость (нержавеющие и котловые, быстрорежущие стали), магнитные качества. Классификация. По содержанию в составе стали углерода идет разделение на: низкоуглеродистые стали (до 0,25% углерода); среднеуглеродистые стали (до 0,25% до 0,65% углерода); высокоуглеродистые стали (более 0,65% углерода). В зависимости от общего количества в их составе легирующих элементов, которые содержит легированная сталь, она может принадлежать к одной из трех категорий: низколегированная (не более 2,5%); среднелегированная (не более 10%); высоколегированная (от 10% до 50%) Свойства, которыми обладают легированные стали, определяет и их внутренняя структура. Поэтому признаку классификация легированных сталей подразумевает разделение на следующие классы: доэвтектоидные — в составе присутствует избыточный феррит; эвтектоидные — сталь имеет перлитную структуру; заэвтектоидные — в их структуре присутствует вторичные карбиды; ледебуритные — в структуре присутствует первичные карбиды. Маркировка Маркировка легированных сталей зависит от их назначения. В основе маркировки легированных сталей лежит буквенно-цифровой метод. В начале марки конструкционных легированных сталей (гост 4543-71) ставятся цифры, обозначающие содержание углерода в сотых долях процента. Далее идут большие буквы, обозначающие тот или иной легирующий элемент:  После буквы может стоять цифра, которая обозначает среднее округленное до целого процентное содержание соответствующего легирующего элемента. Если цифры нет, то содержание легирующего элемента около 1% (или менее). Если буква А стоит в середине марки стали – она означает присутствие в стали азота как легирующего элемента. Если буква А стоит в конце марки – сталь высококачественная. У особо высококачественной стали ставится буква Ш в конце марки. 4.Влияние легирующих элементов на механические свойства сталей. Легирующие добавки вводят в стали для изменения их характеристик: Хром (Cr) повышает твердость, прочность, ударную вязкость, коррозионную стойкость, электросопротивление сталей, одновременно уменьшая их коэффициент линейного расширения и пластичность. Никель (Ni) увеличивает пластичность, вязкость, коррозионную стойкость и ударную прочность сталей. Вольфрам (W) повышает твердость и прокаливаемость сталей. Молибден (Mo) увеличивает упругость, коррозионную стойкость, сопротивляемость сталей растягивающим нагрузкам и улучшает их прокаливаемость. Ванадий (V) повышает прочность, твердость и плотность сталей. Кремний (Si) увеличивает прочность, упругость, электросопротивление, жаростойкость и твердость сталей. Марганец (Mn) повышает твердость, износоустойчивость, ударную прочность и прокаливаемость сталей. Кобальт (Co) увеличивает ударную прочность, жаропрочность и улучшает магнитные свойства сталей. Алюминий (Al) повышает жаростойкость и стойкость сталей к образованию окалины. Титан (Ti) увеличивает прочность, коррозионную стойкость и улучшает обрабатываемость сталей. Ниобий (Nb) повышает коррозионную стойкость и устойчивость сталей к воздействию кислот. Медь (Cu) увеличивает коррозионную стойкость и пластичность сталей. Церий (Ce) повышает пластичность и прочность сталей. Неодим (Nd), цезий (Cs) и лантан (La) снижают пористость сталей и улучшают качество поверхности. 5.Низкоуглеродистые легированные стали (цементуемые). Назначение. Маркировка. Цементуемые легированные стали обычно содержат до 0 25 — 0 30 % углерода. Все цементуемые стали — низколегированные. Они хорошо обрабатываются режущим инструментом, не содержат дефицитных легирующих примесей, дешевы. Для повышения поверхностной твердости и износостойкости детали, изготовленные из этих сталей, подвергают цементации. Отсюда и название этой подгруппы сталей — цементуемые. После цементации и последующей термической обработки детали приобретают твердый износостойкий поверхностный слой при вязкой сердцевине. Назначение. Цементуемые стали относятся к низкоуглеродистым сталям, содержание легирующих элементов в которых, как правило не превышает 5%. Функциональное назначение таких сталей — цементуемые детали (зубчатые колеса, кулачки, оси, рычаги переключений и т.п.), работающие в условиях трения. После насыщения поверхности углеродом, закалки и низкого отпуска низкоуглеродистые стали наряду с твердой поверхностью (58-63 НК.С) имеют достаточно прочную и вязкую сердцевину, устойчивую к воздействию циклических и ударных нагрузок. Маркировка. Цементуемые легированные стали – это низкоуглеродистые (до 0,3% углерода), низко- и среднелегированные стали марок 15Х, 20Х, 15Г, 20Г, 10Г2, 18ХГТ, 20ХГТ и др. Улучшаемые легированные стали – это среднеуглеродистые (массовая доля углерода – более 0,3%) и среднелегированные стали марок 30Х, 30Г, 35Х, 38ХА, 40Х, 50Х, 50Г, 50Г2, 30ХГТ и др. Легированные стали маркируются цифрами, указывающими массовую долю углерода и легирующих элементов, и буквами, обозначающими легирующие элементы. Буквой А в конце марки обозначают сталь высококачественную, а буквой Ш – особо высококачественной. Эти стали имеют пониженную массовую долю вредных примесей – серы и фосфора. Цифры, стоящие вначале, указывают на содержание углерода в конструкционных сталях – в сотых долях процента, в инструментальных – в десятых долях процента. Если впереди марки цифр нет, то массовая доля углерода в пределах 1%. Цифры, стоящие после букв, соответствуют массовой доле легирующих элементов в процентах. Если после букв цифр нет, то массовая доля элементов в пределах 1%. Например, 18Х2Н4МА – легированная конструкционная высококачественная сталь (с пониженным содержанием серы и фосфора), 2% хрома, 4% никеля, 1% молибдена, 0,18% углерода. Так как массовая доля углерода до 0,3%, сталь является цементуемой, т.е. улучшается химико-термической обработкой. Легированные цементуемые конструкционные стали применяются для изготовления деталей, работающих в условиях трения при незначительных нагрузках: втулок, пальцев, валиков, толкателей, шестерен и др. Улучшаемые легированные конструкционные стали применяются для изготовления деталей, работающих при средних и высоких нагрузках: шпинделей, подшипников скольжения, червячных валов, роторов, рычагов, толкателей, блоков, крепежных деталей, работающих при высоких температурах, крупных зубчатых колес, валиков горячей прокатки. Титова 6.Среднеуглеродистые легированные стали( улучшаемые). Назначение маркировка. Легированные стали- это стали в которых кроме железа и углерода и постоянных примесей, присутствуют легирующие элементы в определенных количествах для придания сталям специальных свойств.Легирующие элементы по разному влияют на свойства.Среднеуглеродистые легированные стали Эти стали получают высокие мех св-ва после закалки и высокого отпуска. Этот вид ТО-улучшение. Т.к все характеристики возрастают. Все они имеют 0,3-0,5%С, и высокие значения предела текучести, выносливости, удар вязкости. Назначение: для изготовления ответствен деталей Хромистые: 30Х, 40Х, 50Х, 30Х-небольшие оси, винты, 40Х-прочность выше, на изготовление коленвалов, осей и шестерен,50Х-дет работ на износ без больших ударных нагрузок, 30ХГСА, 30ХГС, хорош технические св-ва, хор свариваются, для получения ответственных сварных конструкций. Хромо-никелевые : 40ХН, 45ХН, 50ХН обладают высокой прокаливаемостью, высокой прочностью и вязкостью. Детали работ при вибрациях и динам нагрузках. ответственные сварные конструкции, поставляемые в виде листов. Улучшаемые легированные конструкционные стали применяются для изготовления деталей, работающих при средних и высоких нагрузках: шпинделей, подшипников скольжения, червячных валов, роторов, рычагов, толкателей, блоков, крепежных деталей, работающих при высоких температурах, крупных зубчатых колес, валиков горячей прокатки. 7.Рессорно-пружинные стали.Маркировка.Назначение. Рессорно-пружинные стали – это специальные стали, которые предназначаются для производства различных упругих элементов, в частности пружин и рессор. В качесве недорогих используются: 55Г, 60Г, 55Ц2, 60Ц2. Применяются для пружин небольшого размера с диаметром до 7мм. Для клапанных пружин, сальниковых пружин, ресурс авто применяют сталь 50ХФА(60), 50ХГСА(55,60), 50ХГФА(55,60). 8.Износостойкие стали. Маркировка. Назначение. К износостойким сталям относятся сплавы, предназначенные для использования в экстремальных условиях.Главное свойство износостойких сталей – повышенная твердость, которая обеспечивается присутствием в составе марганца и других легирующих элементов. Такие материалы производят для агрегатов и оборудования, применяемого в промышленных областях, связанных с лесопильным и горно-добывающим делом, переработкой отходов, обработкой почвы и не только.В качестве износостойкой стали применяют сталь гадфильда (110г13л). Ее получают путем литья, это высокомарганцевая литая аустенитная сталь. Применение: зубья ковша, черпаки землеройных машин, крестовины стрелочных переводов жид. путем, щеки камнедробилок, гусеничные траки. 9.Шарикоподшипниковые стали.Маркировка.Назначение. Шарикоподшипниковые стали (ШХ6, ШХ9, ШХ15) применяют для изготовления шариков, роликов и колец подшипников. Для изготовления тел качения и подшипниковых колец небольшого размера применяется сталь ШХ15 (для большого размера ШТ15СГ). В качестве шарикоподшипниковых могут применять конструкционно-цементуемые стали ( 20Х2Н4А, 18ХГГ, 25ХГТ, 18ХГМ, 25ХГМ) 10.Коррозионностойкие стали.Маркировка.Назначение. Коррозионностойкие стали (нержавеющие) стали с содержанием хрома больше или равного 12 %. Различают: хромистые стали и хромоникелевые. Хромоникелевые стойкие в воде, азотной кислоте, морской воде, в кипящей кислоте (лимонная и фосфорная). Марки: 17Х18Н10, 12Х17Н9, 17Х18Н10Т. Продукция из хромо-никелевых сталей изготавливается путем штамповки или сварки (плохо обрабатывается резанием). Хромистые коррозионностойкие стали: 12Х13 и 20Х13 (применяют для лопатки паровых и газовых турбин, клапанов и гидравлических устройств.) 30Х13 (оси, валы, пружины для агрессивных сред) 40Х13 (хирургические и медицинские инструменты, бытовое назначение то же, что 30Х13) Усик 6.Инструментальные стали. 1.Углеродистые инструментальные стали. Назначение.Маркировка.Технология.ТО. Характеристики, которыми отличаются углеродистые инструментальные стали, позволяют успешно использовать данный материал не только для изготовления инструмента различного назначения, но и для производства пресс-форм для литья, измерительных приспособлений, а также других изделий, к точности геометрических параметров которых предъявляются повышенные требования. Широкая распространенность углеродистой стали объясняется: 1)невысокой стоимостью производства; хорошей обрабатываемостью различными 2)методами (резанием, давлением, сваркой); хорошими эксплуатационными данными. Инструментальные стали, относящиеся к сплавам углеродистой группы, отличает сложный химический состав, основу которого (97–99,5%) составляет железо. Кроме последнего, в них содержатся следующие элементы: 1)хром, никель и медь (их добавляют специально); 2)сера, фосфор, азот, кислород, водород (данные элементы присутствуют в инструментальной стали потому, что их невозможно совсем удалить при ее очищении); 3)марганец и кремний (их появление определяется особенностями производства инструментальных углеродистых сталей). Большое количество углерода в составе инструментальных углеродистых сталей определяет следующие их характеристики: 1)невысокую пластичность и хорошую ударную вязкость; 2)исключительно высокую прочность; 3)устойчивость к холодной механической обработке. Тип структуры углеродистых сталей также может отличаться. В зависимости от него такие сплавы подразделяют на следующие категории:  1)доэвтектоидные; 2)эвтектоидные; 3)заэвтектоидные. Применение инструментальных углеродистых сталей связано с производством: 1)резцов, ножовочных полотен, напильников, измерительного инструмента (марки У11-У13А); 2)инструмента пневматического типа, зубил, кусачек разных типов, пассатижей, молотков (У7 и У7А); 3)метчиков, плашек, разверток, сверл, матриц для холодной штамповки (У9-У10А); 4)пунсонов, инструментов для зенкования, фрезерования и обработки древесины, ножей, штампов (У8 и У8А).  Сейчас наиболее эффективным вариантом производства стальных сплавов считается кислородно-конверторная технология, длительность которой составляет не более одного часа. Кроме того, выплавляют их в электрических и мартеновских печах, конверторах бессемеровского типа. Получение бессемеровской стали предполагает продувку воздухом чугуна, находящегося в жидком состоянии. Эта методика достаточно производительна, но имеет немало недостатков – выплавленный металл сильно загрязнен примесями неметаллического характера, склонен к быстрому старению, имеет малую прочность, что вызвано высоким содержанием в нем азота и других газов. Кроме того, из бессемеровского металла не удается в должной мере удалить фосфор и серу. А вот кислородный конвертор дает возможность убрать фосфор и серу до требуемого безопасного уровня. При этом не будет фиксироваться и повышенного содержания азота. Мартеновская технология обеспечивает металлу параметры аналогичные составам, выплавляемым по кислородно-конвертерному способу. Но длительность плавки в мартеновской печи составляет порядка 11 часов, что, конечно же, экономически нецелесообразно. Максимальное удаление фосфора, серы и кислорода из углеродистых сталей становится возможным при использовании индукционных либо дуговых электрических печей. Металл, выплавленный в таких агрегатах, признается по-настоящему качественным. Он предназначается для изготовления наиболее ответственных конструкций и изделий. Часто углеродистая инструментальная сталь производится именно в электропечах. К сожалению, такая плавка очень дорогая, поэтому многие металлургические предприятия предпочитают производить продукцию по более экономным технологиям. 2.Легированные инструментальные стали.Назначение.Маркировка.Технология ТО. Под легированными инструментальными сталями (ЛИС) понимают сплавы, которые используются для изготовления различных ответственных инструментов, начиная от сверл и фрез и заканчивая плашками и протяжками Основными легирующими компонентами для описываемых в статье сталей являются кремний, молибден, хром, марганец и вольфрам. Углерода в разных ЛИС содержится до 2,3 % (минимально – 0,3 %).  Легированные стали и сплавы с особыми физическими и химическими свойствами можно разделить на пять классов: коррозионно- стойкие (нержавеющие); жаростойкие (окалиностойкие, термостойкие) и жаропрочные; износоустойчивые; магнитные; с особыми тепловыми свойствами. Легированные стали менее теплопроводны по сравнению с углеродистыми. Это необходимо учитывать. Критические температуры у одних легированных сталей выше, у других — ниже; выбор температур термической обработки производится в зависимости от содержания в стали легирующих элементов. Все легирующие элементы можно разбить на две группы: элементы, повышающие критические точки АС1 и А С3,а следовательно, и температуры нагрева при термической обработке и элементы, понижающие критические точки. К первой группе относятся Сu, V, W, Si, Mo, Ti, Nb и др. В связи с этим отжиг, нормализация и закалка сталей, содержащих перечисленные элементы, производятся при более высоких температурах, чем отжиг, нормализация и закалка углеродистых сталей. Ко второй группе элементов относятся Mn, Niи др. При выборе температуры термической обработки имеет значение склонность аустенитного зерна к росту. Все легирующие элементы, за исключением Μn, препятствуют росту аустенитного зерна при нагреве. Следовательно, легированные стали (за исключением марганцевистых) при термической обработке не склонны к перегреву; нагревать их можно до более высоких температур, чем углеродистые стали. Время выдержки устанавливается несколько большее, чем для углеродистых сталей, так как легированная сталь обладает худшей теплопроводностью и полный прогрев изделия требует большего времени. Кроме того, для получения лучших механических свойств необходима выдержка, чтобы полностью растворились легированные карбиды в аустените. Скорость охлаждения при термической обработке устанавливается в соответствии с устойчивостью переохлажденного аустенита и величиной критической скорости закалки. Практически это приводит к тому, что многие легированные стали закаливаются на мартенсит в масле, т. е. при меньшей скорости охлаждения, чем углеродистая сталь. Легированная сталь обладает большей прокаливаемостью, чем выше степень легированности сталей, тем более глубокой прокаливаемостью они обладают (рис. 1). Легирующие элементы в стали влияют на устойчивость мартенсита при отпуске |