ответы материалка. 1. Классификация и строение металлов. Абессонова Общая классификация металлов

Скачать 1.63 Mb. Скачать 1.63 Mb.

|

|

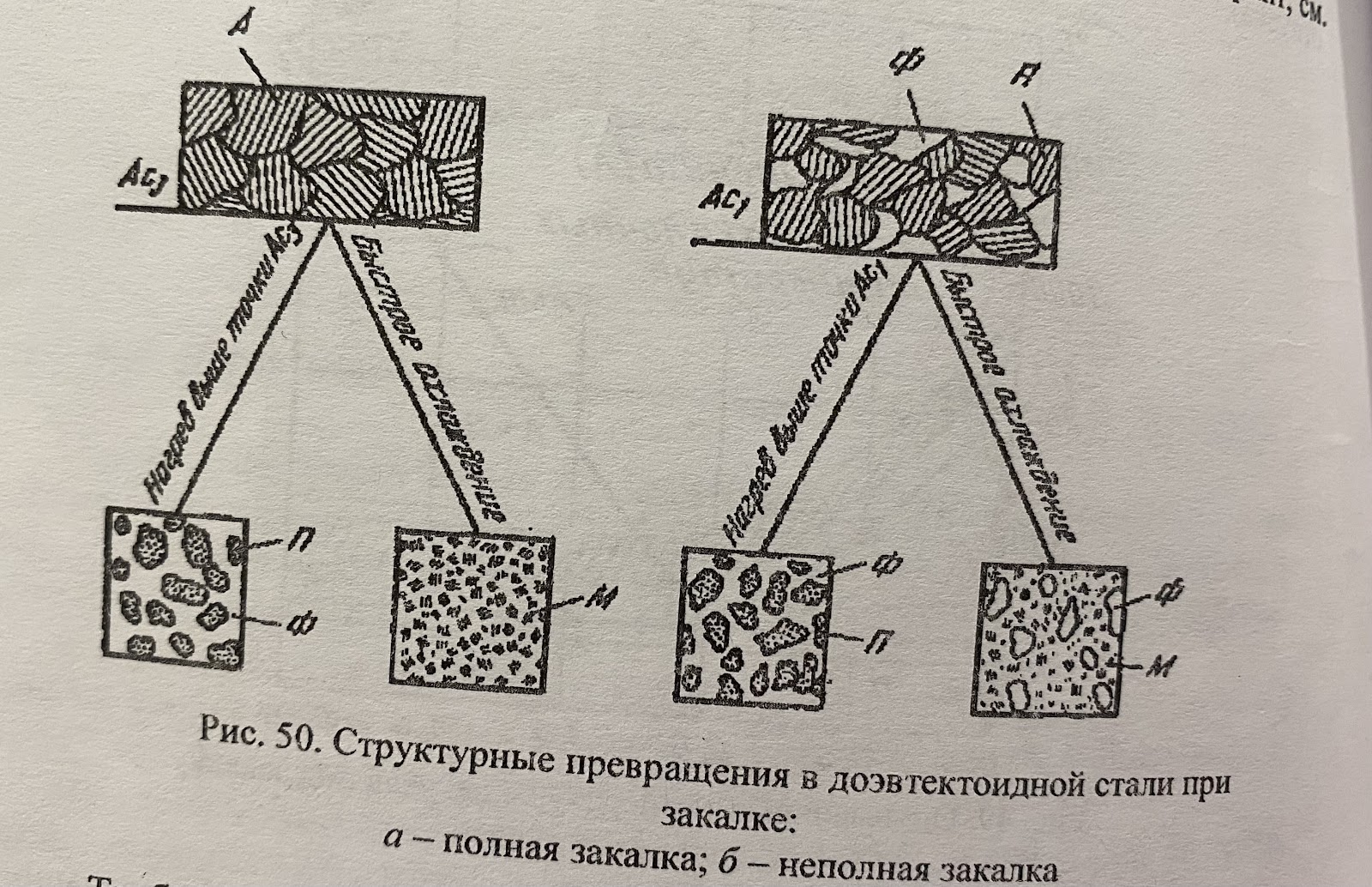

Дудорова 4.Чугуны.Классификация. Методы получения. Маркировка. Назначение. Классификация углеродистых сталей. Чугунами называются железоуглеродистые сплавы, содержащие более 2,14% углерода.Главным фактором, определяющим свойства, а, следовательно, и область применения чугуна, является его структура, которая может быть разнообразной. По структуре чугуны делят на белые (БЧ), серые (СЧ), ковкие (КЧ), высокопрочные (ВЧ). Белые чугуны. Белым называется чугун, в котором весь углерод находится в химически связанном состоянии в виде цементита Fe3C, который придает излому чугуна белый блестящий цвет. Белый чугун получают путем первичной кристаллизации из редкого сплава при быстрейшем охлаждении. Представляет собой сплав, в котором избыточный углерод, не присутствующий в твёрдом растворе железа, присутствует в объединенном состоянии в виде карбидов железа Fe3C ( цементит ), который придает чугуну бело - неяркий тон. В микроструктуре белого чугуна содержится много цементита, по- этому он очень тверд и хрупок, но хорошо сопротивляется износу. Он почти не поддается обработке резанием (за исключением абразивного), поэтому белые чугуны не находят непосредственного применения в машиностроении, их используют редко, только для изготовления деталей, работающих в условиях повышенного абразивного изнашивания (детали гидромашин, пескометов и др.). Будучи главным продуктом доменной плавки, этот чугун используется в металлургии для передела в сталь (передельный чугун). В незначительном количестве белый чугун применяется также для получения ковкого чугуна. Серые чугуны. Серым называется чугун, в котором углерод находится в виде графита, имеющего форму слегка изогнутых пластин или чешуек, или разветвленных розеток с пластинчатыми лепестками. Вследствие большого количества графита в структуре такой чугун в изломе имеет серый цвет. Содержание углерода в серых чугунах обычно колеблется в пределах 2,5...4%, при этом до 0,83% углерода находится в химически связанном с железом состоянии. Серый чугун помимо железа и углерода содержит также кремний, марганец, серу, фосфор и т.д. Марка серого чугуна состоит из букв СЧ (серый чугун) и цифры, показывающей уменьшенное в 10 раз значение (в мегапаскалях) временного сопротивления при растяжении. Согласно ГОСТ 1412-85 отливки изготавливают из серого чугуна следующих марок: СЧ10, СЧ15, СЧ18, СЧ20, СЧ25, СЧ30, СЧ35. Цифры в обозначении марки соответствуют минимальному пределу прочности при растяжении (σв, кгс/мм2). Чугун СЧ10 – ферритный, а начиная с СЧ25 и более – перлитные, промежуточные – ферритно-перлитные.Из ферритных чугунов изготавливают в основном неответственные детали, к которым предъявляются главным образом требования хорошей обрабатываемости резанием, а не прочности, например, плиты, грузы, корыта, крышки, кожухи и др. Из ферритно-перлитных чугунов в автомобилестроении изготавливают картеры, тормозные барабаны, крышки, поршни, поршневые кольца, крупные шкивы, зубчатые колеса и др. Из перлитных – блоки цилиндров, гильзы, маховики и др. В станкостроении серый чугун является основным конструкционным материалом (станины станков, столы и верхние салазки, шпиндельные бабки, колонки, каретки и т.д.). К износостойким относится отбеленный серый чугун (ОЧ), имеющий тонкий поверхностный слой со структурой белого чугуна. Применяется для изготовления отливок прокатных валков, вагонных колёс. Ковкие чугуны. Название «ковкий чугун» является условным, поскольку изделия из него, как и из любого другого чугуна изготавливают не ковкой, а литьем. Название «ковкий» этот чугун получил вследствие более высоких, по сравнению с серыми чугунами пластических свойств. Принципиальная схема технологии получения деталей из ковкого чу- гуна состоит из двух операций. Сначала путем отливки из белого доэвтек- тического чугуна получают детали (рекомендуемый химический состав заливаемого в формы сплава: 2,4...2,9% С; 1,0...1,6% Si; 0,3...1,0% Мn; ≤ 0,1% S; ≤ 0,2% Р, затем полученные отливки подвергают специальному графитизирующему отжигу (томлению). Отжиг состоит обычно из двух стадий.Согласно ГОСТ 1215-79 выпускают следующие марки ковких чугунов КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12, КЧ45-7, КЧ50-5, КЧ55-4, КЧ60-3, КЧ65-3, КЧ70-2, КЧ80-1,5. Первые две цифры соответствуют минимальному пределу прочности при растяжении (σв, кгс/мм2); цифры после тире – относительное удлинение (δ, %) Ковкие чугуны применяются для деталей, работающих при ударных вибрационных нагрузках (ступицы, тормозные колодки, коленчатые валы, крюки, картеры редукторов и др.). Основным недостатком получения КЧ является длительный отжиг отливок и ограничение толщины их стенок (до 50 мм). В массивных деталях в результате замедленного охлаждения при кристаллизации возникает пластинчатый графит (вместо хлопьевидного), который снижает прочность и пластичность чугуна. Высокопрочные чугуны.. Высокопрочный чугун получают при моди- фицировании (микролегировании жидкого чугуна магнием (0,1...0,5%) или церием (0,2...0,3%). При этом под действием магния графит в процессе кристаллизации принимает не пластинчатую, а шаровидную форму.Согласно ГОСТ 7293-85, отливки изготавливают из высокопрочного чугуна следующих марок: ВЧ35, ВЧ40, ВЧ45, ВЧ50, ВЧ60, ВЧ70, ВЧ80, ВЧ100 (цифры в обозначении соответствуют минимальному пределу прочности при растяжении σв, кгс/мм2) Высокопрочный чугун имеет высокие механические характеристики, обладает хорошими литейными и технологическими свойствами. Он применяется как новый материал и как заменитель стали, ковкого и серого чугуна с пластинчатым графитом. Области применения: в станкостроении – суппорты, резцедержатели, тяжелые планшайбы, шпиндели, рычаги и др.; для прокатного и кузнечно-прессового оборудования – прокатные валки, станины прокатных станов и ковочных молотов, шаботы, траверсы прессов; для других видов оборудования – барабаны тельферов экскаваторов, коленчатые валы и т.д. 4.Теория и технология термической обработки стали. 1.Термическая обработка сталей.Основные параметры термообработки Цель термической обработки – придание стали требуемых свойств за счет изменения ее структуры. Основные параметры термической обработки следующие: скорость нагрева, оптимальная температура нагрева, время выдержки при этой температуре, скорость охлаждения. Основными из них являются два параметра: оптимальная температура нагрева и скорость охлаждения. В зависимости от них различают следующие виды термической обработки стали: отжиг, нормализация, закалка и отпуск, 2.Фазовые превращения в сталях при нагреве Перлитное превращение.. В интервале температур перлитного превращения образуются пластинчатые структуры из кристаллов феррита и цементита, которые отличаются степенью дисперсности частиц Ф и Ц.Дисперсность перлитных структур оценивается межпластинчатым расстоянием S соседних пластинок феррита и цементита (рис. 46).Чтобы не спутать цементит с ферритом используют специальный травитель – пикрат натрия, который окрашивает цементит в черный цвет. Феррит при этом не окрашивается, т.е. остается светлым. Промежуточное (бейнитное) превращение.. В результате промежуточного превращения образуется бейнит, представляющий собой структуру, состоящую из -твердого раствора несколько пересыщенного углеродом и частиц цементита. Бейнитное превращение сочетает в себе эле- менты перлитного и мартенситного превращений. В аустените образуют- ся объемы, обогащенные и обедненные углеродом. Обедненные углеродом участки аустенита претерпевают превращение бездиффузионным путем (мартенситным). В объемах аустенита, обогащенных углеродом, при t = 400–550 С происходит выделение частиц цементита. При t < 400С частицы цементита выделяются в кристаллах -фазы. Бейнит, образующийся при температурах 400–550С называется верхним бейнитом, он имеет перистое строение с худшими механическими свойствами (пониженные в, КСU и ). Мартенситное превращение аустенита.. Мартенсит – это пересыщенный твердый раствор внедрения углерода в Feα Мартенсит образуется только из аустенита в результате сильного переохлаждения последнего со скоростью не менее критической скорости закалки (Vкр = – касательная к диаграмме, см. рис. 45, а).Аустенитно-мартенситное превращение сопровождается увеличе- нием объема. Все структуры стали можно расположить (от максимального объема к минимальному) в следующий ряд: мартенсит – троостит – сорбит – перлит – аустенит. 3.Превращения аустенита при различных степенях переохлаждения. Перлитное превращение аустенита (по диаграмме изотермического превращения). 4.Мартенситное превращение аустенита. Мартенситное превращение аустенита. Мартенсит – это пересы- щенный твердый раствор внедрения углерода в Feα Мартенсит образуется только из аустенита в результате сильного пе- реохлаждения последнего со скоростью не менее критической скорости закалки (Vкр = – касательная к диаграмме, см. рис. 45, а). Мартенситные пластины (иглы) образуются почти мгновенно, со скоростью более 1000 м/с, только в пределах аустенитного зерна и не пе- реходят границу между зернами. Поэтому размер игл мартенсита зависит от размера зерен аустенита. Чем мельче зерна аустенита, тем мельче иглы мартенсита и структура характеризуется как крупноигольчатый или мел- коигольчатый мартенсит. Решетка мартенсита тетрагональная, т.е. перио- ды с а (рис. 47). Механизм мартенситного превращения состоит в том, что при тем- пературах ниже МН решетка аустенита, хорошо растворяющая углерод (до 2014%С) оказывается неустойчивой, и перестраивается в решетку Feα, способность которой растворять углерод, очень мала (до 0,02%). Из-за большой скорости охлаждения весь углерод, находящийся в аустените (ГЦК решетка) остается зафиксировать в Feα (ОЦК решетка), где места для его размещения нет. Поэтому избыточный углерод искажает решетку, вызывает появление больших внутренних напряжений и, как следствие, твердость и прочность растут, а ударная вязкость и пластич- ность падают. Отличие от перлитного превращения: 1) большая скорость превращения; 2) превращение бездиффузионное, т.е. без предварительного вы- деления углерода и образования Fe3C; 3) начинается превращение в точке МН и заканчивается в точке МК, причем положение этих точек зависит только от химического состава сплава; 4) в структуре мартенсита всегда есть небольшое количество оста- точного непревращенного аустенита (до 4%); 5) решетка мартенсита тетрагональная (а = b с). Иванова 5.Превращение при нагреве закаленных сталей. При нагреве закаленной стали до 80-100 градусов изменение в длине практически не наблюдается. Начиная с температуры 80 С имеет место сокращение длины образца. Вплоть до температуры 200С происходит 1-е превращение (в результате мартенсита выделяется карбид Fe2C когерентно связанный с матричным твердым раствором. При этом степень тетрогональности мартенсита уменьшается, отношение c/a - стремится к 1, но не равно ей.) При нагреве выше 200С происходит обратное. Наблюдается прирост длины образца. В интервале температур 200-300С происходит 2-е превращение при отпуске. В интервале этих температур аустенит остаточный превращается в отпущенный мартенсит. 3-е превращение происходит при 300-400 градусах. В этом интервале температур происходит карбидное превращение. 4-е превращение протекает при температуре выше 400 град., и состоит в коагуляции карбида. Структура стали после отпуска зависит от температуры отпуска. При температуре отпуска 300-500 град., получается тростит отпуска. При температуре 500-600 град. – сорбид отпуска, отличающегося от аналогичных структур, полученных при непрерывном охлаждении тем, что имеет зернистую морфологию. 6.Влияние отпуска на механическое свойства сталей. С повышением температуры Отпуска твёрдость и прочность понижаются, пластичность и ударная вязкость повышаются; понижается критическая температура хладноломкости (Ткр). При О. до 300° С повышается сопротивление малым пластическим деформациям. При О. в интервалах температур 300≈400° С и 500≈600° С, особенно в легированных сталях, наблюдается падение ударной вязкости и повышение Ткр ≈ явления необратимой и обратимой отпускной хрупкости. Быстрое охлаждение после О. при 600≈650° С и легирование Mo, W подавляют обратимую хрупкость. Низкий О. (120≈250° С) главным образом уменьшает склонность к хрупкому разрушению и используется при термообработке инструментальных, цементуемых и высокопрочных конструкционных сталей, О. при 300≈400° С применяется при термообработке пружин и рессор, высокий О. (450≈650° С) ≈ при термообработке деталей машин, испытывающих динамические и вибрационные нагрузки. 7.Отжиг.Назначение.Технология. Цель отжига: 1) исправление структуры после горячей обработки (ковки, литья); 2) снижение твердости для облегчения обработки резанием; 3)снятие внутренних напряжений; 4) подготовка структуры к последующей термической обработке и холодной штамповке; 5) уменьшение химической неоднородности. •При полном отжиге сталь нагревается выше линии Ac3 на 30-50°С, выдерживается нужное время при этой температуре и затем медленно охлаждается, как правило, вместе с печью. При нагреве выше точки Ас3 происходит перекристаллизация, в результате чего зерна измельчаются, внутренние напряжения устраняются, сталь становится мягкой и вязкой. !Полному отжигу подвергают преимущественно доэвтектоидные стали. В случае нагрева этих сталей ниже Ас3 часть зерен феррита остается в том же виде, каком был до отжига, что приводит к понижению вязкости стали. •При неполном отжиге сталь нагревается выше линии Ac1 на 30-50°C и после выдержки медленно охлаждается вместе с печью. При неполном отжиге происходит лишь частичная перекристаллизация (перлит- аустенит). Этот вид применяется для заэвтектоидных сталей. Нагрев этих сталей выше линии Acm нецелесообразен, так как растворенный в аустените цементит при последующем охлаждении будет выделяться по границам зерен перлита в виде сетки, что резко снижает пластичность и делает сталь хрупкой. Диффузионный отжиг (гомогенизация) применяется для выравнивания химической неоднородности по объекту кристалла в крупных отливок. Он проводится при температуре 1050-1150°С и при более длительных выдержках (10-18 ч). •Рекристаллизационный отжиг применяется при снятии наклепа и внутренних напряжений в стали после холодной обработки давлением (прокатка, штамповка, вытяжка и др.). Для углеродистых сталей этот вид отжига проводится при температуре 650-690°С. В результате чего твердость понижается, а пластичность растет. 8.Нормализация. Назначения.Технология. Нормализация стали- Вид термической обработки, состоящий в нагреве стали на 30-50°С выше линии GSE (Aс3, и Acm), выдержке при этой температуре и последующем охлаждении на спокойном воздухе. •Цель нормализации - измельчение зерна, улучшение механических свойств, подготовка структуры для окончательной обработки (закалки и отпуска). По сравнению с отжигом, скорость охлаждения при нормализации значительно выше, поэтому распад аустенита идет при больших переохлаждениях, что приводит к образованию мелкозернистых продуктов распада - феррита и перлита, и, следовательно, повышению твердости. •Нормализация, как вид термической обработки, применяется главным образом для низкоуглеродистых строительных сталей. •Нормализацией устраняется цементтитная сетка в заэвтектоидных сталях при подготовке их к закалке. 9.Закалка.Назначение. Технология. Закалка металла – это термическая обработка металлов, при которой заготовку охлаждают с высокой скоростью. Благодаря этому получается неравновесная структура. Суть метода заключается в том, что после нагрева выше отметки критической температуры стали, она выдерживается в этом же диапазоне, после чего следует быстрое охлаждение сплава. В результате – неравновесная структура и упрочненный материал. Технология. Различают полную и неполную закалку стали. •При полной закалке сталь нагревается на 30-50°С выше критическо точки Ас3. Доэвтектоидные стали обязательно подвергают полной закалке, т.е. нагревают до пол ного перехода феррито-перлитной структуры в аустенитную. При последующем охлаждении со скоростью выше критической сталь приобретает структуру мартенсита. !Недогрев доэвтектоидной стали до точки Асз приводит к сохранению в структуре закаленной стали наряду с мартенситом некоторого количества феррита и приводит к заниженным механическим свойствам после закалки. •При неполной закалке заэвтектоидной стали (нагрев выше точки Ас1, но ниже точки Acm) оставшийся нерастворенным цементит повышает твердость стали после закалки, так как является упрочняющей фазой. Если заэвтектоидную сталь нагреть выше линии Асm, то в ее структуре будет крупноигольчатый мартенсит с повышенным количеством остаточного аустенита .Таким образом, если для доэвтектоидных сталей неполная закалка является дефектом, то для заэвтектоидных - основным видом закалки.  Казакова 10.Способы закалки.Назначение. Назначение закалки - повышение твердости, прочности и износостойкости стали. Различают полную и неполную закалку стали. При полной закалке сталь нагревается на 33-50 градусов выше критической точки. Доэвтектоидные стали обязательно подвергаются полной закалке, т.е нагревают до полного перехода ферритно-перлитной структуры в аустенитную. При неполной закалке заэвтектоидной стали оставшийся нерастворенным цементит повышает твердость стали после закалки. Основными способами закалки являются следующие. 1. Закалка в одном охладителе. Это наиболее простой способ. Нагретую до заданной температуры деталь погружают в закалочную жидкость, где она остается до полного охлаждения. Применяют при закалке несложных деталей из углеродистых и легированных сталей. Для деталей из углеродистых сталей диаметром более 2—5 мм закалочной жидкостью служит вода, а для деталей меньших размеров и для многих легированных сталей — минеральное масло. Этот способ применяют и при механизированной закалке. Для уменьшения внутренних напряжений деталь иногда не сразу погружают в жидкость, а некоторое время охлаждают на воздухе — подстуживают (закалка с подстуживанием). 2. Прерывистая закалка, или закалка в двух средах. Деталь сначала охлаждают в быстроохлаждающей среде (обычно в воде), а затем медленно охлаждают (деталь переносят в минеральное масло или охлаждают на воздухе). Мартенситный интервал происходит при сравнительно медленном охлаждении, что способствует уменьшению внутреннего напряжения. Этот способ применяют при закалке инструмента из высокоуглеродистых сталей. Практически трудно установить и отрегулировать время пребывания деталей в первой жидкости, так как оно исчисляется секундами. 3. Струйчатая закалка. Обрызгивание детали интенсивной струей воды обычно применяют тогда, когда требуется закалить части детали. При этом способе не образуется паровой рубашки, что обеспечивает более глубокую прокаливаемость, чем при простой закалке в воде. 4. Закалка с самоотпуском. В этом случае охлаждение изделия в закалочной среде прерывают, с тем чтобы в сердцевине изделия сохранилось еще некоторое количество теплоты. Под действием теплообмена температура в более сильно охлаждающихся поверхностных слоях повышается и сравнивается с температурой сердцевины. В результате происходит отпуск поверхности стали (самоот- пуск). Эту закалку применяют, например, для таких инструментов, которые работают с ударными нагрузками и должны сочетать высокую твердость на поверхности с повышенной вязкостью в сердце- вине (зубила, кувалды, молотки, керны и т.п.). 5. Ступенчатая закалка. Сталь после нагрева до температуры закалки охлаждают в среде, имеющей температуру выше точки Мн (180—250 °С), и выдерживают сравнительно короткое время. Затем изделие охлаждают до комнатной температуры на воздухе. В результате выдержки в закалочной среде достигается выравнивание температуры по сечению изделия до температуры закалочной ванны. Затем следует обычное медленное охлаждение, во время которого происходит закалка, то есть превращение аустенита в мартенсит, но менее полное, чем при непрерывной закалке. Сталь сохраняет большое количество остаточного аустенита. При ступенчатой закалке уменьшаются объемные изменения и возможность образования трещин. Однако применение ступенчатой закалки ограничено предельным размером сечения детали — не более 8—10 мм. Сравнительно медленное охлаждение среды не позволяет достигнуть критической скорости закалки для более крупных деталей, и аустенит распадается при высоких температурах. 6. Изотермическая закалка. В отличие от ступенчатой при изотермической закалке необходимо выдерживать сталь в закалочной среде столько времени, чтобы успело закончиться изотермическое превращение аустенита. Обычно температура изотермического распада аустенита лежит в интервале 250—300 °С. В результате изотермической закалки с распадом аустенита в этом пределе температур сталь обладает меньшей твердостью при любых способах закалки, но, как правило, повышенной вязкостью. В результате получается структура бейнита. |