ответы материалка. 1. Классификация и строение металлов. Абессонова Общая классификация металлов

Скачать 1.63 Mb. Скачать 1.63 Mb.

|

|

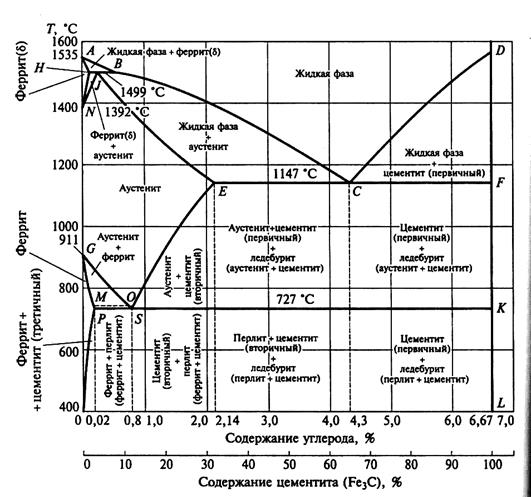

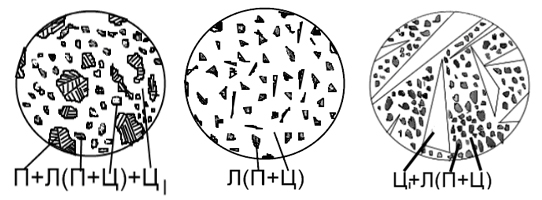

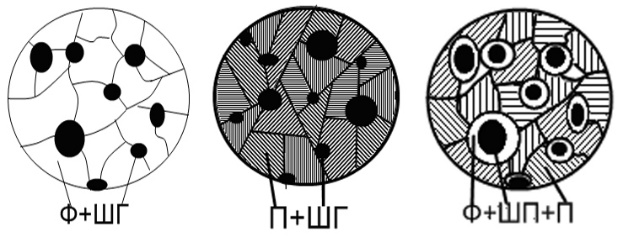

14.Диаграммы состояния двойных сплавов. Диаграмма состояния железоуглеродистых сплавов может рассматриваться в двух вариантах: как метастабильная система Fe – Fe3С (железо - цементит) и как стабильная система Fe – C (железо – углерод). Это связано с тем, что при замедленном охлаждении сплавов, углерод кристаллизуется с образованием химического соединения в виде цементита, а при очень медленном охлаждении выделяется свободный графит из жидкофазного, твердофазного растворов, а также при распаде цементита. Этот процесс называется графитизацией сплавов, чему способствует также присутствие в сплаве графитизирующих добавок Si, Ni, Al. В системе Fe – Fe3C фазовые равновесия и структурные состояния на диаграмме характеризуются сплошными линиями, в системе Fe – C –пунктирными линиями. При изучении превращений, происходящих в сталях и белых чугунах, пользуются диаграммой Fe – Fe3C, а при изучении серых чугунов обеими диаграммами. Рассмотрим диаграмму железо – цементит (Fe – Fe3C) (Рис. 8). На диаграмме по оси ординат отложены температуры, а по оси абсцисс – содержание углерода в сплавах до 6,67%. Согласно термическому анализу, чистое железо из расплава переходит в твердое состояние при 15390 С (точка А), а сплав железа с 6,67% углеродом (цементитом) - при 1550 - 16000 С (точка D). Сплав, содержащий 4,3 % углерода, кристаллизуется при 11470 С в точке С. Соединив эти точки, получают линию ACD - линию ликвидус, показывающую температуры начала первичной кристаллизации (затвердевания) жидких растворов. По мере охлаждения до температур, соответствующих линии AECF, сплавы, находящиеся в жидком состоянии, полностью затвердевают. Таким образом, переход в твердое состояние заканчивается при температурах, отмеченных линией AECF - линией конца первичной кристаллизации (линией солидус). все сплавы, содержащие более 2,14% С, затвердевают или начинают плавиться при одной и той же температуре 11470 С (линия ЕСF). Выше линии ACD находится жидкий раствор железа с углеродом. При температурах, отвечающих линии АС, в жидком растворе начинают образовываться первые кристаллы аустенита. Следовательно, между линиями АС и АЕС находится область существования смеси жидкого раствора и кристаллов аустенита. Кристаллизация жидкого раствора по линии DС начинается с образования цементита, который называют первичным, так как он получается непосредственно из жидкого раствора. Между линиями DC и CF находится область существования смеси жидкого раствора и первичного цементита. В точке С при 11470 С и содержания углерода 4,3% из жидкого раствора одновременно кристаллизуется цементит и аустенит, образуя эвтектическую смесь - ледебурит. Сплавы железа с углеродом, с содержанием углерода до 2,14%, называют чугуном. Точка G на температурной оси чистого железа соответствует температуре, при которой происходит превращение g-железа в α-железо (9110 С). Линия GS соответствует началу превращения аустенита в феррит в сплавах с содержанием углерода до 0,83%. Критические точки, лежащие на линии GC, обозначают точкой А (при нагреве - Ас , при охлаждении Аг ), на линии SE - Ac. Линию PSK, отвечающую температуре, 7270С (линию конца распада аустенита на феррит и цементит), называют так же перлитной линией. Критические точки, лежащие на этой линии, обозначают A1 (при нагреве – Ac1, при охлаждении – Ар1). В точке при 7270 С и содержании 0,83% углерода происходит распад аустенита на цементит и перлит с образованием эвтектоидной смеси перлита, состоящей из частиц феррита и цементита. Линия ES при охлаждении соответствует температурам начала распада аустенита с выделением из него цементита. Цементит, выделяющийся из аустенита, в отличие от цементита, кристаллизующегося из жидкой фазы, называют вторичным. Структура заэвтектоидных сталей состоит из перлита и вторичного цементита. Ниже линии ЕС (11470 С) при содержании в сплавах 2,14 - 4,3% углерода из аустенита, пересыщенного углеродом, выпадает вторичный цементит. При 4,3% углерода и температуре 11470 С жидкий раствор кристаллизуется с образованием эвтектической смеси - ледебурита. Сплавы, содержащие 4,3% углерода, называют эвтектическими чугунами; 2,14 - 4,3% углерода - доэвтектическими чугунами. Их структура состоит из перлита + цементита вторичного + ледебурита (перлита + цементита). Сплавы с содержанием 4,3 - 6,67% углерода называют заэвтектическими чугунами. Сплавы, содержащие 0,83% углерода, называют эвтектоидными сталями; до 0,83% - доэвтектоидными сталями и от 0,83 до 2,14% углерода - заэвтектоидными сталями. Микроструктуры этих сталей представлены на рис. 9. Разница между эвтектической и эвтектоидной смесями заключается в том, что эвтектика (продукт первичной кристаллизации) образуется при одновременной кристаллизации двух или нескольких фаз из жидкого раствора (например, ледебурит, в чугунах). Эвтектоид - продукт вторичной кристаллизации - образуется при распаде твердого раствора (например, перлита в сталях). Таким образом, доэвтектоидные стали ниже 7270 С имеют структуру, состоящую из феррита и перлита.  Рисунок 9. Микроструктура стали: а - доэвтектоидная сталь (светлые участки - феррит, темные - перлит) при 500х увеличении, б - эвтектоидная сталь (перлит) при 1000х увеличении, в - заэвтектоидная стали 2.Деформация и разрушение металлов. 1.Пластическая деформация. Скольжение и двойникование.Упрочнение металлов путем наклепа. При возрастании касательных напряжений выше определенной величины (предел или порог упругости) деформация становится необратимой. При снятии нагрузки устраняется лишь упругая составляющая деформации. Часть же деформации, которую называют пластической, остается. Пластическая деформация в кристаллах может осуществляться скольжением и двойникованием. Скольжение (смещение) отдельных частей кристалла относительно друг друга происходит под действием касательных напряжений, когда эти напряжения в плоскости и в направлении скольжения достигают определенной критической величины. Скольжение в кристаллической решетке протекает по плоскостям, и направлениям с наиболее плотной упаковкой атомов где величина сопротивлению сдвигу (т,) наименьшая, а сама величина значительна. Это объясняется тем, что расстояние между соседними. атомными плоскостями наибольшее, т. е. связь между ними наименьшая. Чем больше в металле возможных плоскостей и направлений скольжения, тем выше его способность к пластической деформации. Металлы, имеющие кубическую кристаллическую решетку, обладают высокой пластичностью, так как скольжение в них происходит во многих направлениях. Металлы с гексагональной плотноупакованной структурой менее пластичны и поэтому труднее, чем металлы с кубической структурой, поддаются прокатке, штамповке и другим способам деформации. Скольжение осуществляется в результате перемещения в кристалле дислокаций. Двойникование. Пластическая деформация некоторых металлов, имеющих плотноупакованные решетки К12 и Г12, помимо скольжения, может осуществляться двойникованием, которое сводится к переориентировке части кристалла в положение, симметричное по отношению к первой части относительно плоскости, называемой плоскостью двойникования. Двойникование подобно скольжению сопровождается прохождением дислокаций сквозь кристалл. При большой деформации в результате процессов скольжения зерна (кристаллиты) меняют свою форму. До деформации зерно имело округлую форму, после деформации в результате смещений по плоскостям скольжения зерна вытягиваются в направлении действующих сил т, образуя волокнистую или слоистую структуру. Одновременно с изменением формы зерна внутри него происходит дробление блоков и увеличение угла разориентировки между ними. Текстура деформации. При большой степени деформации возникает преимущественная кристаллографическая ориентировка зерен. Закономерная ориентировка кристаллитов относительно внешних деформирующих сил получила название текстуры (текстура деформации). Наклеп. С увеличением степени деформации свойства, характеризующие сопротивление деформации (в, с, НВ и др.), повышаются, а способность к пластической деформации — пластичность уменьшается. Упрочнение металла в процессе пластической деформации объясняется увеличением числа дефектов кристаллического строения (дислокация, вакансия). Все дефекты затрудняют движения дислокации и повышают сопротивление деформации и уменьшают пластичность. В результате деформации уменьшается плотность, сопротивление коррозии и повышается электросопротивление. Галавур 2.Возврат и рекристаллизация. Основные понятия.Назначение. Технология. Возвратом называют все изменения тонкой структуры и свойств, которые не сопровождаются изменением микроструктуры деформированного металла, т.е. размер и форма зерен при возврате не изменяются.Возврат подразделяют на 2 стадии: отдых и полигонизацию. (Отдых)Возврат первого рода. Небольшой нагрев вызывает ускорение движения атомов, снижение плотности дислокаций, устранение внутренних напряжений и восстановление кристаллической решетки. Возврат уменьшает искажение кристаллической решетки, но не влияет на размеры и форму зерен и не препятствует образованию текстуры деформации. Температура железа соответствует 300-350 градусов. Полигонизация(или возврат другого рода) – процесс деления зерен на части: фрагменты, полигоны в результате скольжения и переползания дислокаций.Она протекает при более высокой температуре (для железа 450-500 градусов). Пластически деформированные металлы могут кристаллизоваться лишь после деформации, степень которой превышает определенное критическое значение, которое называется критической степенью деформации. Если степень деформации меньше критической, то зарождения новых зерен при нагреве не происходит. Рекристаллизация – зарождение и рост новых равноосных зерен с меньшим количеством дефектов строения. Этот процесс протекает в две стадии. Различают рекристаллизацию первичную (зарождение новых зерен) и собирательную (рост новых зерен).Температура начала рекристаллизации зависит от многих факторов и прежде всего от степени деформации металла, химического состава, количества примесей , природы материала и от величины зерна.Для железа и других металлов технической чистоты минимальная температура рекрестолизакии определяется по формуле Л.А.Бочвара. Трек=( 0,3: 0,4)Тпл Тпл.-абсолютная температура плавления данного вещества. Первичная рекристаллизация заключается в образовании зародышей и росте новых равноосных зерен с неискаженной кристаллической решеткой. Новые зерна возникают у границ зерен, линий скольжения, скопления примесей, т.е. там, где решетка наиболее искажена при наклепе.Первичная рекристаллизация полностью снимает наклеп, созданный при пластической деформации; металл приобретает равновесную структуру с минимальным количеством дефектов кристаллического строения.Происходит полное разупрочнение деформированного материала. Механические и физические свойства приобретают прежние значение. Повышение температуры или увеличение времени выдержки приводит к росту зерен,т.е. происходит поглощение мелких, термодинамических неустойчивых зерен более крупными. Называется собирательной рекристаллизацией. 3.Механические испытания металлов. Механические свойства- это характеристика материала, определяющее его поведение под действие внешних механических сил. Есть 3 вида механических испытаний : статические , динамические и циклические. Статистические- к ним относятся испытание на растяжение, сжатие, твердость и изгиб. При статистических испытаниях нагрузка медленно возрастает от 0 до мах. Испытание на растяжение проводится на разрывных машинах, одновременно с этим создается диаграмм в координатах нагрузка -длина. При испытаниях на растяжение образец, установленный в захватах машин,они проводятся на специальных круглых образцах, с соответствии с ГОСТ 1497-84 Прочностные характеристики: физический предел текучести; условный предел текучести; предел прочности или временное сопротивление. Пластические характеристики:относительное удлинение; и относительное сужение. Динамические- испытание на удар.Нагрузка возрастает быстро за считанные секунды. Ударную вязкость получают при динамических испытаниях на ударный изгиб. Ударная вязкость – работа необходимая для разрушения образца отнесенная к площади его поперечного сечения. Ударная вязкость характеризует склонность к хрупкому разрушению. Ударную вязкость определяют на маятниковом копре. Груз с определенным весом, первоначально поднят на высоту H, свободно падает и в нижней точке разрушает установленный на опорах образец. Часть кинетической энергии падающего груза расходуется на разрушения образца, а ее оставшаяся часть идет на поднятие груза на высоту h. Циклические- испытание на усталость металла. При циклических испытаниях нагрузка характеризуется многократным изменением по направлению и величине. Придел выносливости чаще всего определяют на вращающимся образце( гладком или с надрузом) с приложениие изгибающей нагрузки по симметричному циклу. Для этого используют миним 10 образцов, каждый из которых используется до разрушения только на одном уровне напряжения. По результатам испытаний отдельных образцов в координатах (напряжение-число циклов) строят кривую, по которой и определяют предел выносливости. Для металлов и сплавов у которых нет горизонтального участка выносливости, испытания ограничиваются определением ограниченного предела выносливости. Также по длительности испытания делятся на кратковременные и длительные. В основном используют кратковременные, длительные используют для определения механических свойств металлов, которым предстоит длительная работа. По зависимости от температуры можно разделить на: испытания при пониженной ( ниже 0) , обычное( 20) и повышенной ( выше 20) градусах. 3.Железоуглеродистые сплавы. 1.Компоненты и фазы в сплавах Fe-C Диаграмма фазового равновесия железо-углерод — графическое отображение фазового состояния сплавов железа с углеродом в зависимости от их химического состава и температуры. Вещества, которые образуют сплав называются компонентами. Фазой называют однородную часть сплава, характеризующуюся определенными составом и строением и отделенную от других частей сплава поверхностью раздела. Под структурой понимают форму размер и характер взаимного расположения фаз в металлах и сплавах Компоненты Железо — металл, с удельным весом (плотностью) - 7,86 г/см3, температурой плавления - 1539° С. Углерод - неметалл, плотность - 2,5 г/см3, температура плавления 3500° С. Цементит – химическое соединение железа с углеродом, содержит 6,67 % углерода. Фазы Однофазные структуры 1. Жидкая фаза 2. Феррит — твёрдый раствор углерода в α-железе с решёткой ОЦК. Предельная растворимость углерода - 0,02 % при температуре 727 °C. Обладает очень высокой пластичностью,низкой твердостью и прочностью. 3. Аустенит — твёрдый раствор углерода в γ-железе с решёткой ГЦК. Предельная растворимость углерода — 2,14 % при температуре 1147 °C. Он пластичен, но прочнее феррита. 4. Цементит — химическое соединение железа с углеродом, максимальное содержит 6,67 % углерода, температура роли не играет. Обладает очень высокой твердостью, низкой пластичностью.Имеет сложную ромбическую решетку с плотной упаковкой атомов. 5. Графит — фаза состоящая только из углерода со слоистой ГПУ решёткой. (Модификация углерода).Он мягок, электропроводен, химически стоек,малопрочный. Двухфазные структуры 6. Перлит – механическая смесь феррита и цементита, содержащая 0,8% углерода. Перлит образуется из аустенита при охлаждении его до температуры ниже 727 °С. 7. Ледебурит – механическая смесь аустенита и цементита (Л = А+ Ц),максимальное содержащая 4,3% углерода при температуре 1147 °С. 2.Диаграмма состояния Fe-Fe3C.  3.Структура сталей и чугунов. Сплавы с содержанием углерода от 0,02% до 2.14% являются сталями. Сплавы с содержанием менее 0.02% являются техническим железом. Углеродистые стали по структуре подразделяются на: Доэвтектоидные -содержат от 0,02 до 0.8 % углерода. Структура их состоит из феррита и перлита. С увеличение количества углерода увеличивается количество зерен перлита, а феррита уменьшается. Эвтектоидные- содержат 0.8% Структура состоит только из перлита. Заэвтектоидные -содержат от 0.8 до 2.14% углерода. Структура состоит из перлита и цементита вторичного. Чугун называют железоуглеродистым сплавом, с содержанием 0т 2,14 % до 6,67% углерода. По структуре белые чугуны делятся на следующие виды:  Доэвтектические, содержанием от 2,14 до 4,3% углерода.Они состоят из перлита, ледебурита и вторичного цементита, выделяющегося из зерен аустенита в интервале температур от 1147 °С.( линия ЕС) до 727 °С( линия SK). Эвтектические, содержанием 4,3% углерода. Они состоят из эвтектики- ледебурита, представляющего собой механическую связь цементита и перлита. Заэвтектические, содержанием от 4,3 до 6,67% углерода.Состоят из первичного цементита , выделяющегося в виде крупных пластин и ледебурита. По структуре металлической основы серые чугуны подразделяются:  Перлитные. Структура Перлит+ Пластинчатый графит, металлическая основа перлитная, а количество связанного углерода равно эвтектоидной концентрации 0.8%. Ферритно-перлитные. Структура Перлит+ Пластинчатый графит+Феррит. Металлическая основа состоит из Ф+П. Ферритные..Структура пластинчатый графит+Феррит. Основа состоит из феррита.  Структура высокопрочного чугуна. Ферритного, Перлитного и Ферритного-перлитного. Высокопрочный чугун получают путём модифицирования серого чугуна. При этом под действием магния, графит в процессе кристаллизации принимает шаровидную форму. Ковкий чугун. Ковкий чугун получают путём отжига отливок из белого чугуна.Главной особенностью является хлопьевидная форма графита, являются причиной высокой прочности. |