1. Кристаллизация металлов, охлаждение чистого железа, его модификации

Скачать 233.59 Kb. Скачать 233.59 Kb.

|

|

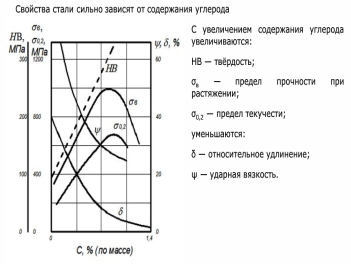

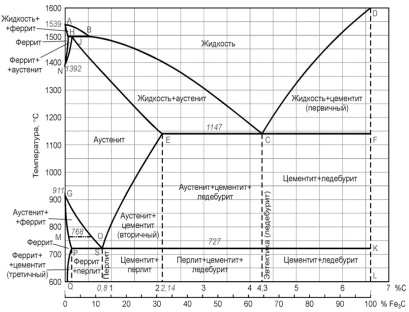

1.Кристаллизация металлов, охлаждение чистого железа, его модификации; Металлы - неорганические, крупнокристаллические, абсолютно плотные вещества, обладающие специфическими свойствами: металлическим блеском, высокой прочностью, электро- и теплопроводимостью.. Кристаллизация - процесс перехода металла из жидкого состояния в твердое. Кристаллизация состоит из двух процессов: 1)зарождения мельчайших частиц кристаллов (зародышей или центров кристаллизации) и 2)роста кристаллов из этих центров. С понижением температуры подвижность ионов падает и вблизи температуры плавления образуются скопления атомов, в которых они расположены, как в кристаллах, правильными рядами и они начинают обрастать новыми слоями. Такие скопления являются центрами кристаллизации (зародышами). Кристаллы свободно растут до тех пор, пока со всех сторон их окружает жидкий металл. По достижению температуры затвердевания, вновь образуется кристаллическая решетка и металл переходит в твердое состояние. Чистое железо(суммарное содержание примесей — до 0,1%, углерода — до 0,02%). Технически чистое железо мягкое(не твёрдое)устойчиво к коррозии, обладает повышенной электропроводностью и очень высокой пластичностью.  До температуры 1539 °С происходит охлаждение жидкого железа. На кривой охлаждения появляется площадка. При этой температуре железо затвердевает, и выделяется скрытая теплота кристаллизации. По окончании кристаллизации и до температуры 1392 °С железо имеет объемно-центрированную кубическую решетку. При 1392 °С на кривой появляется вторая площадка, связанная с аллотропическим превращением α-железа (Feα) в -железо (Fe), имеющее гранецентрированную кубическую решетку. При аллотропическом превращении исчезают старые зерна и появляются новые. Такое превращение аналогично процессу кристаллизации: вначале образуются зародыши, а затем идет рост зерен новой модификации(перекристаллизацией) Следующая площадка наблюдается на кривой охлаждения при температуре 911 °С по причине превращения Fe в Feα. Кристаллическая решетка превращается из гранецентрированной опять в объемно-центрированную кубическую, которая сохраняется до самых низких температур. Площадка на кривой охлаждения, соответствующая температуре 768 °С, связана с перестройкой электронных оболочек атомов и изменением магнитных свойств. Ниже 768 °С железо магнитно, а выше – немагнитно. Чистое железо кристаллизуется в виде трех модификаций α, и β(α-феррит, аустенит и β-феррит), каждая из которых устойчива в своем интервале температур. Модификации α и β обладают одинаковой кубической пространственно центрированной решеткой и представляют собой, - строго говоря, одну фазу. β-Fe отличается от α-Fe только параметрами объёмноцентрированной кубической решётки и магнитными свойствами парамагнетика. Его не выделяют как отдельную фазу, и рассматривает как разновидность α-Fe; модификация является кубической гранецентрированной решеткой. 2. Виды сплавов, основные составляющие структуры сплавов Сплавы - сложные кристаллические вещества, которые обладают свойствами металлов. Виды сплавов: 1) По способу изготовления сплавов различают литые и порошковые сплавы. Литые сплавы получают кристаллизацией расплава смешанных компонентов. 2) По способу получения заготовки (изделия) различают литейные (чугуны), деформируемые (стали) и порошковые сплавы. 3) В твердом агрегатном состоянии сплав может быть гомогенным (однородным, однофазным — состоит из кристаллитов одного типа) и гетерогенным (неоднородным, многофазным). Твёрдый раствор является основой сплава (матричная фаза). Фазовый состав гетерогенного сплава зависит от его химического состава. В сплаве могут присутствовать: твердые растворы внедрения, твердые растворы замещения, химических соединений (карбиды, нитриды) и кристаллиты простых веществ. Структурные составляющие: 1) Феррит – твердый раствор углерода в α-Fe. При температуре 723° С предельное содержание углерода 0,02 %. При отсутствии примесей не корродирует. 2) Цементит – карбид железа Fe3C – химическое соединение, содержащее 6,67 % углерода. Является составной частью эвтектической смеси, а также самостоятельной структурной составляющей. Способен образовывать твердые растворы путем замещения атомами других металлов, неустойчив, распадается при термической обработке. Цементит очень тверд (НВ 800) и хрупок. 3) Аустенит – твердый раствор углерода в γ–Fe. Атомы углерода внедряются в кристаллическую решетку, причем насыщение может быть различным в зависимости от температуры и примесей. Устойчив только при высокой температуре, а с примесями Mn, Сг – при обычных, даже низких температурах. Твердость аустенита НВ 170-220. 4) Перлит – эвтектоидная смесь феррита и цементита, образуется при распаде аустенита при температуре 723° С и содержании углерода 0,83 %. Твердость перлита НВ 160-260. Структура перлита может быть пластинчатой и глобулярной (зернистой). 5) Ледебурит – эвтектическая смесь аустенита и цементита, образующаяся при 1130° С и содержании углерода 4,3 % Структура неустойчивая: при охлаждении аустенит, входящий в состав ледебурита, распадается на вторичный цементит и перлит. Ледебурит очень тверд (НВ 700) и хрупок. 6) Графит – мягкая и хрупкая составляющая чугуна, состоящая из разновидностей углерода. Встречается в серых и ковких чугунах. 3. Углеродистые стали — структура, свойства, применение. Углеродистые стали - это сплавы железа с углеродом, содержащие до 2,14 % углерода при малом содержании других элементов. Они обладают высокой пластичностью и хорошо деформируются. Классификация: 1) По структуре - доэвтектоидные (менее 0,8% С) - эвтектоидные (0,8% С) - заэвтектоидные (С более 0,8%) 2) По способу получения - кислородно-конвертерные - электроплавка - мартеновские 3) По степени раскисления - кипящие - полуспокойные - спокойные 4) По качеству (определяется содержанием вредных примесей в стали) - обыкновенного качества - конструкционное - высококачественные 5) По содержанию углерода - малоулеродные(С≤0.24%) -среднеуглеродные(0.24≤С≤0.5%) С увеличением углерода в структуре стали растет содержание цементита. При содержании до 0,8 % С сталь состоит из феррита и перлита, при содержании более 0,8 % С в структуре стали, кроме перлита, появляется структурно свободный вторичный цементит. Феррит имеет низкую прочность, но сравнительно пластичен. Цементит характеризуется высокой твердостью, но хрупок. Поэтому с ростом содержания углерода увеличивается твердость и прочность и уменьшается вязкость и пластичность стали. Рост прочности происходит до 0,8–1,0 % углерода. При увеличении содержания углерода более 0,8 % уменьшается не только пластичность, но и прочность. С увеличением содержания углерода ухудшается свариваемость, а также способность деформироваться в горячем и особенно в холодном состоянии. Находят многостороннее применение в технике: детали изготавливаемые холодной штамповкой и глубокой вытяжкой, используют для деталей не испытывающих высоких нагрузок, детали автотракторного с/х машиностроения, слабонагруженные и средненагруженные оси, валы различных машин и механизмов, ж/д рельсы. 4) Зависимость свойств стали от химического состава. Сталь— сплав (твёрдый раствор) железа с углеродом (и другими элементами). Содержание углерода в стали не более 2,14 %. Углерод придаёт сплавам железа прочность и твёрдость, снижая пластичность и вязкость. Свойства сталей зависят от их состава и структуры, которые формируются присутствием и процентным содержанием следующих составляющих: 1) Углерод — элемент, с увеличением содержания которого в стали увеличивается её твердость и прочность, при этом уменьшается пластичность.  2) Кремний и марганец в пределах (0,5-0,7 %) существенного влияния на свойства стали не оказывают. 3) Сера является вредной примесью, образует с железом химическое соединение FeS. Сернистое железо обусловливает ломкость материала при обработке давлением с подогревом. Сера уменьшает пластичность и прочность стали, износостойкость и коррозионную стойкость. 4) Фосфор также является вредной примесью, т.к. придает стали хрупкость при пониженных температурах. 5) Феррит — железо с объемноцентрированной кристаллической решеткой и сплавы на его основе является фазой мягкой и пластичной. 6) Цементит — карбид железа, химическое соединение с формулой Fe3C предоставляет стали твердость и хрупкость. 7) Перлит — эвтектоидная смесь двух фаз — феррита и цементита, содержит 1/8 цементита и поэтому имеет повышенную прочность и твердость по сравнению с ферритом. Поэтому доэвтектоидные стали гораздо более пластичны, чем заэвтектоидные. 5.Влияние структуры на свойства стали Величина зерен оказывает существенное влияние на механические свойства стали (чем мельче зерна, тем выше качество стали). Структура низколегированных сталей аналогична структуре малоуглеродистой стали. Низколегированные стали тоже содержат мало углерода, повышение их прочности достигается легированием — добавками, которые, как правило, находятся в твердом растворе с ферритом и этим его упрочняют; некоторые из них образуют карбиды, также упрочняющие ферритовую основу и прослойки между зернами. Основные химические элементы, применяемые при легировании малоуглеродистой стали, стали повышенной и высокой прочности. Углеродистая сталь обыкновенного качества состоит из железа и углерода с некоторой добавкой кремния или алюминия, марганца, меди. Углерод (У), повышая прочность стали, снижает пластичность и ухудшает ее свариваемость; поэтому в строительных сталях, которые должны быть достаточно пластичными и хорошо свариваемыми, углерод допускается в количестве не более 0,22%. Кремний (С), находясь в твердом растворе с ферритом, повышает прочность стали, но ухудшает ее свариваемость и стойкость против коррозии. Алюминий (Ю) входит в сталь в виде твердого раствора феррита и в виде различных нитридов и карбидов, хорошо раскисляет сталь, нейтрализует вредное влияние фосфора, повышает ударную вязкость. Марганец (Г) растворяется как в феррите, так и в цементите; образует тугоплавкие карбиды, что приводит к повышению прочности и вязкости стали. Медь (Д) несколько повышает прочность стали и увеличивает стойкость ее против коррозии. Избыточное ее содержание (более 0.7%) способствует старению стали. Прочность низколегированных сталей также повышается при введении никеля, меди, кремния и алюминия, которые входят в сталь в виде твердых растворов (феррита). Вольфрам и молибден, значительно повышая твердость, снижают пластические свойства стали: никель повышает прочность стали и пластические ее свойства. Молибден (М) и бор (Р) обеспечивают высокую устойчивость аустенита при охлаждении и тем самым облегчают получение закалочных структур (так называемых бейнита и мартенсита), что очень важно для получения высокопрочного проката больших толщин. Азот (А) в несвязанном состоянии способствует старению стали и делает её хрупкой, особенно при низких температурах. 6.Диаграмма состояния системы железо-цементит  Диаграмма состояния железо - цементит. В диаграмме состояния железо – цементит (Fe-Fe3C) рассматриваются процессы кристаллизации железоуглеродистых сплавов (стали и чугуна) и превращения в их структурах при медленном охлаждении от жидкого расплава до комнатной температуры. Диаграмма показывает фазовый состав и структуру сплавов с концентрацией от чистого железа до цементита (6,67% С). Сплавы с содержанием углерода до 2,14% называют сталью, а от 2,14 до 6,67% - чугуном. Диаграмма состояния Fe-Fe3C представлена в упрощенном виде. Первичная кристаллизация, т. е. затвердевание жидкого сплава начинается при температурах, соответствующих линии ликвидуса ACD 7.Виды термической обработки стали Шире других видов термической обработки применяют отжиг, нормализацию, закалку и отпуск стали. Отжиг стали производят в тех случаях, когда необходимо уменьшить твердость, повысить пластичность и вязкость, ликвидировать последствия перегрева, получить равновесное состояние, улучшить обрабатываемость при резании. Полный отжиг стали производят путем нагрева ее до температуры выше верхних критических точек на 20...50 СС (Лс3 + 20...50°С), т.е. выше линии GS, выдержки при такой температуре до полного прогрева слитка с последующим очень медленным охлаждением (вместе с охлаждаемой печью, под слоем песка, золы, шлака и т. п.). При неполном отжиге сталь нагревают выше нижних критических точек на 2О...5О°С (ЛЙ+20...50° С), выдерживают при этой температуре с последующим медленным охлаждением. При неполном отжиге происходит только частичная перекристаллизация. Неполному отжигу подвергают стали, не требующие исправления структуры, т. е. измельчения. Для снятия внутренних напряжений, снижения твердости, улучшения обрабатываемости металлов применяют низкотемпературный отжиг. Закалка стали заключается в нагреве ее до температуры образования аустенита (727 + градусов), выдержке при этой температуре и последующем быстром охлаждении. В зависимости от скорости охлаждения сталь получают в состоянии мартенсита, троостита или сорбита закалки. При закалке обычной углеродистой стали в слабых водных растворах — электролитах или в холодной воде сталь получает структуру мартенсита; при закалке в горячей воде или минеральном масле — структуру троостита и в расплавленном свинце — структуру сорбита. Стали с содержанием углерода менее 0,2 % практически не воспринимают закалку. Закалке подвергают готовые изделия с целью повышения твердости, и прочности. Метод термомеханической обработки (ТМО) проводят в две стадии: 1) горячая или теплая деформация в области существования высокотемпературной фазы — аустенита (выше критических точек Лез, либо ниже критических точек Ас\); 2) последующее регламентированное охлаждение, в процессе которого деформированный аустенит претерпевает полиморфное превращение. Чаще всего применяют закалку на мартенсит. Высокие механические свойства после ТМО обусловливаются получением мелкодисперсной структуры с повышенной плотностью. Отпуском называют термическую обработку, при которой закаленную сталь нагревают до температуры ниже критических точек Ас\ (723 °С), выдерживают при этой температуре, а затем охлаждают. При отпуске стали мартенсит закалки и остаточный аустенит распадаются, образуя более устойчивые структуры (троостит, сорбит). Цель отпуска — уменьшение внутренних напряжений, снижение твердости и хрупкости, повышение пластичности. Различают три вида отпуска: низкий (в интервале температур 150...200°С), средний (300...400°С), высокий (500...600°С). При низком отпуске сталь сохраняет структуру мартенсита.При среднем и высоком отпуске проходят диффузионные процессы и мартенсит распадается с образованием смеси феррита с высокодисперсными частицами цементита (троостита или сорбита 8.Примеси в сталях и их влияние на свойства Углерод в стали находится в виде химического соединения-Fe3C (цементита), а также в виде твердого раствора — углерода FeαC (феррита). С увеличением содержания углерода твердость и прочность стали увеличиваются, а пластичность и ударная вязкость понижаются. В углеродистых сталях обычно содержится 0,10—0,35% Si и 0,3—0,8% Mn. Их присутствие благоприятно сказывается на качестве стали: с увеличением их процентного содержания увеличиваются упругие свойства стали, сопротивление коррозии, твердость, а также улучшаются магнитные свойства. Фосфор и сера являются неизбежными вредными примесями. Сера находится в стали в виде соединения FeS. Присутствие серы способствует красноломкости стали, т. е. способности к образованию трещин при высоких температурах, понижению сопротивления усталости, уменьшению сопротивления коррозии. Фосфор находится в стали в виде соединения Fe3P. Кристаллы этого химического соединения обычно располагаются по границам зерен стали, ослабляя связь между ними и, тем самым, придавая стали хрупкость в холодном состоянии (хладноломкость). Углеродистая сталь по химическому составу подразделяется на три группы: низкоуглеродистая, содержащая до 0,25% С; среднеуглеродистая, содержащая 0,25—0,60% С; высокоуглероднстая, содержащая 0,6—2,0% С. Сталь по способу изготовления подразделяется на следующие виды: обычного качества (изготовляется конверторным способом); качественная (выплавляется конверторным способом и в мартеновских печах); высокого качества (может выплавляться как в мартеновских, так и электрических печах). Чем меньше в стали будет вредных примесей (серы и фосфора), тем выше качество стали. 9)Легированные стали и их свойства. Стали, в которые вводят легирующие элементы (Cu, Al, Si, Ti, V, Cr, Nb, W, Mo, Ni, Mu, Co и др.) называются легированными. Легирование повышает коррозионную стойкость в условиях низких и высоких температур и давлений, повышают прочность, твердость, износостойкость и др. Cu, Si, Cr, Mo, Ni – коррозионную стойкость; Si, Cr, Mo, W, Mn, Ni – твердость и прочность; Cr, Mn, Ni – вязкость; Cr, Mn, Ni – сопротивление истиранию. Преимущества легированных сталей особенно полно проявляется после термической обработки. Углеродистые стали 1)По содержанию углерода С<=0.24% - малоуглеродистые 0,24%<=C<=0.5%-cреднеуглеродистая С=>0,5%-высокоуглеродистые 2)По структурре Доэвтэктоидная Чистое железо Эвтектоидная Заэвтектоидная 10)рельсовая сталь Рельсы для железнодорожного транспорта изготавливаются из углеродистой стали. Качество рельсовой стали определяется её химическим составом, микроструктурой и макроструктурой. Углерод повышает твёрдость и износостойкость стали. Однако большое содержание углерода, при прочих равных условиях, делает сталь хрупкой, химический состав при повышении содержания углерода должен выдерживаться более жестко, особенно в отношении вредных примесей. Марганец повышает твёрдость, износостойкость и вязкость стали. Кремний увеличивает твёрдость и износостойкость. Мышьяк увеличивает твёрдость и износостойкость стали, но в больших количествах уменьшает ударную вязкость. Ванадий, титан, цирконий — микролегирующие добавки, улучшают структуру и качество стали. |