Проект модернизации бумагоделательной машины с целью увеличения. 1. Литературный обзор по конструкциям бдм 1 Обзор конструкций бумагоделательных машин

Скачать 0.83 Mb. Скачать 0.83 Mb.

|

|

tтех - норма времени технического обслуживания, т. е. время затраченное рабочим на обслуживание рабочего места: tорг - организационное время, затрачиваемое на снабжение заготовками, заточку инструмента: tп - норма времени регламентированных перерывов: tпз. - подготовительно-заключительное время, т. е. время затраченное на оснастку, наладку, пробное изготовление, запуск программы:  мин, (3.18) мин, (3.18)где р - размер партии; N = 100 - годовая программа выпуска; a - количество запусков партии в течение года. Все полученные расчеты сведем в таблицу 3.7. Таблица 3.7 - Нормы времени на выполнение операций (мин)

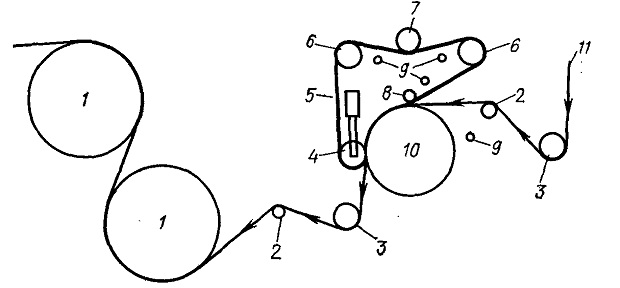

3.2 Разработка технологического процесса узловой сборки и монтажа пресса Последовательность сборки пресса определяется его конструктивными особенностями. Так как пресс штучное изделие, то производится непоточная (стационарная) сборка, характеризующаяся выполнением сборочных операций на постоянном рабочем месте. К сборочным работам относится процесс соединения сопрягаемых деталей с обеспечением правильного их взаимного положения и определенной посадки. В основном виды соединений: неподвижное - неразъемное, подвижное - разъемное, неподвижное разъемное. К неподвижным - неразъемным относится соединение сваркой. Для определения последовательности сборки пресса разрабатываем технологическую схему сборки. На технологической схеме сборки все элементы узлов выделен прямоугольником, разделенный на три части. В верхней части указано наименование элемента детали и узла, в левой нижней части – номер по сборочному чертежу шпиндельного узла, в правой нижней части – число собираемых элементов [16]. Технологическую схему сборки строим по следующему правилу. В левой части схемы указываем базовую деталь, а в правой части схемы – сборочное изделие. Обе части соединяем горизонтальной линией. Над горизонтальной линией прямоугольником выделены все детали в порядке последовательности сборки, ниже – узлы, входящие в сборку. Технологическую схему сборки сопровождаем подписями, если таковые не очевидны из самой схемы (запрессовать, сварить, завинтить, окраска). Весь процесс сборки пресса начинается с установки станины лицевой стороны поз. 1 и станины приводной стороны поз. 2, которые закрепляют на фундаменте с помощью крепёжных изделий поз. 45, 54. Для придания надёжности и прочности конструкции, на станины устанавливают балки поз. 2 закрепляя их крепежными изделиями поз. 44, 53, после чего станины соединяются между собой связью поз. 19 с помощью болтов с шайбами поз. 41, 51. По завершению установки и крепления конструкции (рамы), начинается процесс узловой сборки пресса. На станину лицевой стороны устанавливается подушка поз. 31, затем выполняется установка вала обрезиненного в собранном виде поз. 17 и производится его крепление с помощью крепежных элементов поз. 46, 54. После этого под вал обрезиненный поз. 17 заводится корыто поз. 5 и крепится к корпусам подшипников вала с помощью болтов с шайбами поз. 38, 50. Затем на корыто поз. 5 производится установка всех необходимых комплектующих поз. 26, 25, 64. Для съема избытка воды с вала обрезиненного поз. 17 на корыте крепится нож водосъемный поз. 4 с помощью болтов с шайбами поз. 38, 50. Перед тем как установить валик сукноправильный поз. 23, выполняется установка опор поз. 13 с лицевой и приводной стороны пресса. После чего на них крепятся с помощью крепежных изделий поз. 43, 52 с лицевой стороны сукноправка ручная вертикальная поз. 21, а с приводной стороны сукноправка автоматическая вертикальная поз. 22. Затем в сукноправки поз. 21, 22 ставится валик сукноправильный поз. 23 и крепится гайками с шайбами поз. 48, 50. Над валиком сукноправильным поз. 23 к корпусам подшипников вала обрезиненного поз. 17 крепятся с помощью болтов с шайбами два кронштейна поз. 8, 9. В эти кронштейны поз. 8, 9 ставится валик сукноведущий поз. 24 и крепится с помощью гаек с шайбами поз. 48, 50. По окончании сборки нижней части пресса на станины поз. 1, 2 производится установка вала гранитного поз. 18 и крепление его с помощью крепежных изделий поз. 43, 52. Для чистки поверхности вала гранитного поз. 18 во время его работы необходим шабер верхнего вала поз. 3, который крепится на станинах с помощью болтов с шайбами поз. 38, 50. Затем на станинах поз. 1, 2 крепятся с помощью крепежных изделий поз. 41, 51 два кронштейна поз. 10 с бракетками поз. 11, 12. После чего в бракетки поз. 11, 12 ставится валик сукноведущий поз. 24 и закрепляется гайками с шайбами поз. 48, 50. Для установки следующего валика используются только две бракетки поз. 11, которые также крепятся к станинам поз. 1, 2 с помощью болтов с шайбами поз. 37, 51 в которые ставится и крепится с помощью гаек с шайбами поз. 48, 50 валик сукноведущий поз. 24. Далее по всей ширине пресса укладываются и закрепляются две направляющие поз. 11, на которые затем устанавливается установка воронки приемки брака, поз. 7. Затем для удобства работы на прессе крепятся с помощью крепежных изделий поз. 37, 48, 50 мостки обслуживания поз.6. По окончании монтажа пресса производится проверка всех подвижных узлов на легкость движения, после чего можно считать процесс узловой сборки оконченным. 3.3 Описание подготовительных процессов, сырьевой базы, химикатов и способов оценки качества микрокрепированной бумаги Микрокрепированная бумага ( рис. 85) характеризуется большей площадью, а следовательно, и большей динамической прочностью. Применение микрокрепированной бумаги позволяет сократить число слоев в многослойных мешках при сохранении их динамической прочности, что обеспечивает существенную экономию бумаги. У микрокрепированной бумаги с ростом величины показателя удлинения бумаги без разрыва отмечается также повышенное сопротивление надрыву, снижение жесткости и повышенная пластическая деформация. Применение микрокрепированной бумаги позволяет сократить число слоев в многослойных мешках при сохранении их динамической прочности, что обеспечивает существенную экономию бумаги. У микрокрепированной бумаги с ростом величины показателя удлинения бумаги без разрыва отмечается также повышенное сопротивление надрыву, снижение жесткости и повышенная пластическая деформация. Если в практических условиях применения бумажных мешков нагрузка распределяется равномерно на все элементы структуры бумаги, то бумажный мешок обладает повышенной устойчивостью и к ударной нагрузке. Повышение способности волокон, а также в целом структуры бумаги удлиняться способствует более равномерному распределению усилий, возникающих в бумаге при ударной нагрузке, и предотвращению чрезмерной губительной для целостности бумаги концентрации подобных усилий. Именно этим объясняется повышенная динамическая устойчивость мешков из крепированной и микрокре-пированной бумаги, обладающих высокими показателями удлинения до разрыва. В практике производства бумажных мешков по соображениям экономического характера получило большое распространение использование не крепированной, а микрокрепированной бумаги, поверхность которой к тому же обеспечивает возможность нанесения на нее печати. Как уже указывалось, применение микрокрепированной бумаги позволяет сократить число слоев в многослойных бумажных мешках при сохранении их динамической прочности, что обеспечивает существенную экономию бумаги. Если в практических условиях применения бумажных мешков нагрузка распределяется равномерно на все элементы структуры бумаги, то бумажный мешок обладает повышенной устойчивостью и к ударной нагрузке. Повышение способности волокон, а также в целом структуры бумаги удлиняться способствует более равномерному распределению усилий, возникающих в бумаге при ударной нагрузке, и предотвращению чрезмерной губительной для целостности бумаги концентрации подобных усилий. Именно этим объясняется повышенная динамическая устойчивость мешков из крепированной и микрокре-пированной бумаги, обладающих высокими показателями удлинения до разрыва. В практике производства бумажных мешков по соображениям экономического характера получило большое распространение использование не крепированной, а микрокрепированной бумаги, поверхность которой к тому же обеспечивает возможность нанесения на нее печати. Как уже указывалось ( см. § 50), применение микрокрепированной бумаги позволяет сократить число слоев в многослойных бумажных мешках при сохранении их динамической прочности, что обеспечивает существенную экономию бумаги. Особыми видами отделки бумаги являются операции крепирования и микрокрепирования, которые заключаются в изменении структуры бумаги с приданием ее поверхности складок, заметных при крепировании и малозаметных при микрокрепировании. При этом бумага приобретает повышенное удлинение, при ее растяжении, т. е. способность растягиваться под нагрузкой без разрыва. Крепирование бумаги осуществляется либо на Янки-цилиндре сушильной части бумагоделательной машины, либо на специальной машине с крепирующим цилиндром. И в том и в другом случаях крепирование осуществляется шабером, укрепленным на сушильном цилиндре и собирающим на влажной бумаге складки, которые остаются на бумаге после ее высущивания. Крепированную бумагу применяют в ОСНОВНОМ для декоративных и санитарно-гигиенических целей, а также в качестве упаковочного материала Бумагу микрокрепируют с помощью специальных устройств, монтируемых в сушильной части бумагоделательной машины. Схема одного из таких устройств (установка Клупак) представлена на рис. 84. Установка состоит из толстого резинового полотна 5, ведомого валиками 6, снабженного правительным валиком 7, натяжным валиком 4 и прижимным валиком 8, а также сушильного цилиндра 10 с хромированной поверхностью. Бумажное полотно под резиновой лентой и при входе под прижимной валик вытягивается и затем принудительно получает усадку, вследствие чего на его поверхности образуется микрокреп, трудно различимый невооруженным глазом. Описанное микрокрепирующее устройство успешно работает на современных широких и быстроходных бумагоделательных машинах. Другое микрокрепирующее устройство по своей конструкции напоминает обычный двухвальный пресс бумагоделательной машины, верхний вал которого покрыт толстым слоем износоустойчивой . термостойкой резины. Этот вал прижимается к нижнему металлическому валу, обогреваемому паром и вращающемуся с несколько большей скоростью относительно обрезиненного. Двухвальное микрокрепирующее устройство устанавливается между сушильными цилиндрами бумагоделательной машины в месте, где влажность бумажного полотна составляет 30—35 %. Из-за различия скоростей вращения валов и деформации поверхности обрезиненного вала на проходящей между валами бумаге образуются микроскладки, обеспечивающие при растяжении бумаги ее повышенное удлинение без разрыва.  Рис.. Схема установки Клупак для микрокрепирования бумаги: 1 — бумагосушильные цилиндры последней группы; 2— бумагонатяжные валики; 3 — бумаговедущие валики; 4 — натяжной валик резинового полотна; 5 — бесконечное резиновое полотно; 6 — ведущие валики резинового полотна; 7 — правительиый валик; 8 — прижимной валик; 9 — водяные спрыски; 10 — сушильный цилиндр; 11 — бумажное полотно Это свойство бумаги возможно больше удлиняться без разрыва является весьма важным для многих видов бумаги. Часто обрывы бумажного полотна при воздействии на него растягивающих усилий объясняют недостаточно высоким показателем сопротивления бумаги разрыву. Между тем в ряде случаев слабая бумага по сопротивлению разрыву, но обладающая высокой степенью удлинения в практических условиях оказывается лучшей (например, крепированная бумага для бинтов), чем более прочная на разрыв, но менее растягивающаяся. Особый интерес представляет микрокрепирование мешочной бумаги. Мешки из бумаги, имеющей высокую растяжимость и сравнительно небольшой показатель разрывного груза, практически оказываются прочнее, чем из бумаги с большим разрывным грузом, но малой растяжимостью. Это объясняется тем, что динамическая прочность бумаги, зависящая от ее способности выдерживать нагрузку до разрыва при постоянном возрастании натяжения, характеризуется площадью между осью абсцисс, на которой отложен показатель относительного удлинения бумаги, и кривой зависимости удлинения от нагрузки (на оси ординат отложен соответствующий разрывной груз бумаги). Микрокрепированная бумага характеризуется большей площадью, а следовательно, и большей динамической прочностью. Применение микрокрепированной бумаги позволяет сократить число слоев в многослойных мешках при сохранении их динамической прочности, что обеспечивает существенную экономию бумаги. Метод микрокрепирования можно применять и при изготовлении других видов бумаги, для которых важным является показатель относительного удлинения бумаги, например некоторых марок бумаги-основы для парафинирования и битумирования, бумаги-заменителя марки в корешках блоков книг и др. У микрокрепированной бумаги с ростом величины показателя удлинения бумаги без разрыва отмечается также повышенное сопротивление надрыву, снижение жесткости и повышенная пластическая деформация. 3.3 Описание подготовительных процессов, сырьевой базы, химикатов и способов оценки качества микрокрепированной бумаги Для придания бумаге шероховатости, большей мягкости и растяжимости, что очень важно для таких ее видов, как санитарно-гигиеническая, упаковочная и др., бумагу часто подвергают крепированию и микро-крепированию, т.е. получению на ее поверхности мелких поперечных складок (крепа). Микрокрепированная бумага характеризуется большей площадью, а следовательно, и большей динамической прочностью. У микрокрепированной бумаги с ростом величины показателя удлинения бумаги без разрыва отмечается также повышенное сопротивление надрыву, снижение жесткости и повышенная пластическая деформация. Применение микрокрепированной бумаги позволяет сократить число слоев в многослойных мешках при сохранении их динамической прочности, что обеспечивает существенную экономию бумаги. Метод микрокрепирования можно применять и при изготовлении других видов бумаги, для которых важным является показатель относительного удлинения бумаги, например некоторых марок бумаги-основы для парафинирования и битумирования, бумаги-заменителя марки в корешках блоков книг и др. При этом бумага приобретает повышенное удлинение-при ее растяжении, т. е. способность растягиваться под нагрузкой без разрыва. На некоторых машинах устанавливают клеильные пресса, устройства для микрокрепирования бумаги и туннельные сушилки для сушки бумаги на воздушной подушке. Такие сушилки встраиваются между обычной цилиндровой сушильной частью и предназначены для придания бумаге максимальной прочности за счет высыхания почти без натяжения от 50—60 до 85 % сухости. Над сушильной частью устанавливают вентиляционный колпак закрытого типа. Увеличить растяжимость бумаги до 5—13 % и более можно за счет бесшаберного микрокрепирования ее на машине в специальной установке типа «Клюпак». Под отделкой бумаги понимают операции, осуществляемые на специальных устройствах в конце бумагоделательной машины, которые улучшают ее потребительские свойства. К этим операциям обычно относят уплотнение бумаги в полусыром каландре и облагораживание ее поверхности различными способами, обработку в клеильном прессе, нанесение меловальных покрытий, микрокрепирование, увлажнение и охлаждение, каландрирование и др. Рассмотрим наиболее часто применяемые операции по отделке бумаги на бумагоделательной машине. Несмотря на то, что прочность крепированной бумаги на разрыв несколько ниже, чем исходной бумаги-основы, однако динамическая прочность бумаги, характеризуемая работой разрыва, получается более высокой для крепированной бумаги. Поэтому применение такой бумаги для изготовления бумажных мешков позволяет сократить число ее слоев в многослойных мешках при тех же показателях их динамической прочности, что дает возможность снизить их стоимость за счет экономии бумаги. Микрокрепирование других упаковочных видов бумаги и даже таких, как газетная, позволяет улучшить их качество. Если в практических условиях применения бумажных мешков нагрузка распределяется равномерно на все элементы структуры бумаги, то бумажный мешок обладает повышенной устойчивостью и к ударной нагрузке. Повышение способности волокон, а также в целом структуры бумаги удлиняться способствует более равномерному распределению усилий, возникающих в бумаге при ударной нагрузке, и предотвращению чрезмерной губительной для целостности бумаги концентрации подобных усилий. Именно этим объясняется повышенная динамическая устойчивость мешков из крепированной и микрокре-пированной бумаги, обладающих высокими показателями удлинения до разрыва. В практике производства бумажных мешков по соображениям экономического характера получило ‘большое распространение использование не крепированной, а микрокрепированной бумаги, поверхность которой к тому же обеспечивает возможность нанесения на нее печати. Как уже указывалось применение микрокрепированной бумаги позволяет сократить число слоев в многослойных бумажных мешках при сохранении их динамической прочности, что обеспечивает существенную экономию бумаги 3.4 Обеспечение управления влажностью и весом бумажного полотна при производстве с модернизацией наката Основными частями технологического процесса является напорный ящик, сеточная часть, прессовая часть, сушильная и отделочная части. Сам же процесс производства бумаги начинается главным образом с подготовки массы в массном бассейне (машинном). В них масса аккумулируется и поддерживает концентрацию на уровне от 2.5 до 3.5 % Напорный ящик Далее бумажная масса подается в напорный ящик. Функцией напорного ящика является преобразование сечения потока массы и придания ему требуемых значений скорости, направления потока и угла соприкосновения с фильтрующими элементами (сетками), которые должны быть одинаковыми по всей ширине устройства. Вторая важная функция напорного ящика - поддержание требуемой степени дисперсности бумажной массы. Работа напорного ящика влияет на такой важнейший показатель качества бумаги, как распределение массы по площади полотна. Для получения бумаги стабильного качества необходимо обеспечить не только строгое регулирование количества подаваемой массы из напорного ящика на машину. Но и постоянство ее состава, степени помола и концентрации. Существует системы подачи массы на машину: открытая и закрытая. Первая система применяется на тихоходных машинах, а на современных быстроходных машинах используется закрытая система. В этих 2 системах масса после машинного бассейна с помощью массного насоса подается в ящики постоянного напора, перед которыми установлены дисковые или конические мельницы, служащие для устранения пучков волокон и выравнивания степени помола. Перед поступлением массы на сетку она разбавляется оборотной водой до концентрации 0.1 - 1.3 % Разбавление необходимо для тщательной последующей очистки массы перед машиной и для лучшего формирования бумажного полотна на сетке. Степень разбавления зависит от массы 1 м в квадрате вырабатываемой бумаги, природы волокна и степени его помола, температуры массы, конструкции сеточного стола и других важных факторов. Чем ниже концентрация массы перед отливом, тем более равномерно распределяются волокна на сетке и тем более однородной будет структура получаемой бумаги. С увеличением степени помола массы уменьшается скорость ее водоотдачи, что так же способствует улучшению структуры бумаги, однако при этом снижается производительность машины. Поэтому в последнем случае концентрация массы должна быть не ниже 0.2 - 0.3 % и отлив бумаги иногда нужно вести при температуре 35 - 40 градусов. С повышением температуры массы уменьшается вязкость воды и увеличивается скорость обезвоживания массы на сетке. Необходимая степень разбавления массы зависит от вида вырабатываемой бумаги и вообще работы всего предприятия. На современных высокопроизводительных машинах объемы поступающей массы и оборотной воды в ящике постоянного напора на столько велики, что регулировать их подачу и разбавление довольно затруднительно. Поэтому в данном случае разбавление массы осуществляется не в бачке, а в центробежном насосе, который называется смесительным. В насосе масса не вспенивается, а хорошо перемешивается. Работа: масса поступает через расходомер в регулируемую задвижку во всасывающий трубопровод смесительного насоса под углом 45 градусов в направлении движения потока, в который так же под постоянным напором самотеком поступает регистровая вода из сборника регистровых вод. Поскольку уровень массы выше уровня регистровых вод, то при перемещении регулируемой задвижки в большую или меньшую сторону расхода массы будет меняться и количество поступаемых в насос регистровых вод, а вообще количество разбавленной массы, подаваемой на машину, будет постоянным. Так же на быстроходных машинах применяются закрытые напорные ящики: - с воздушной подушкой - «Конверфлоу» Закрытый напорный ящик с воздушной подушкой - изготовляют из толстой листовой стали, а внутреннюю поверхность облицовывают нержавеющей сталью. Масса насосом подается в коллектор. А из него через ряд выпускных трубок поступает в уравнительную камеру напорного ящика. Там масса хорошо перемешивается, устраняются возможные перекрестные струи, разбиваются хлопья. Отсюда масса направляется вверх через узкую горловину в напускную камеру. По пути движения массы в камере установлено несколько перфорированных вращающихся валика диаметром 200 - 500 мм из нержавеющей стали. Они предназначены для дросселирования массы. Валики расположены непосредственно перед выходом массы, установлены в специальных подшипниках, которые допускают их перемещение в горизонтальном направлении. Нижняя губа ящика подвижна, а верхняя закреплена шарнирно и может регулироваться в вертикальном и горизонтальном направлениях. Поднимают и опускают верхнюю губу автоматически. Величину щели регулируют с помощью маховиков. Напорные ящики могут работать при избыточном давлении и вакууме в зависимости от рабочей скорости машины. Чтобы создать нужное давление воздуха в ящике, в пространство над массой компрессором непрерывно подается воздух. Избыток воздуха отводиться из камеры через регулируемый клапан наружу. При этом давление воздушной подушки автоматически регулируется в заданных пределах. Высота массы в напорном ящике автоматически регулируется с помощью уровнемера. Скорость выхода массы на сетку регулируется так же автоматически изменением давления в воздушном пространстве напорного ящика. Напорный ящик Конверфлоу - обеспечивает высокую степень диспергирования и стабильную струю выходящего потока массы. Масса подводится к напорному ящику по сужающемуся распределительному коллектору прямоугольного сечения. Здесь масса равномерно распределяется по всей ширине машины. Далее масса проходит через конические распределяющие трубки в успокоительную камеру. В ящике перед напускной щелью расположена перфорированная перегородка, к ней прикреплены 6 тонких металлических пластин, которые делят выпускной канал на отдельные щели. Проходя через отверстия перегородки, масса распределяется на несколько слоев по все ширине машины, и вследствие сужения сечения ящика толщина каждого слоя уменьшается. Пластины очень тонкие и концы их закреплены только на стороне входа массы. Образуется подвижная система, хорошо гасящая все завихрения. Вследствие этого на выходе из напорного ящика поток становится равномерным и гидравлически стабильным. Напорный ящик гидродинамического типа. В нашем случае применяется данный напорный ящик. Он предназначен для равномерного распределения потока бумажной массы на сетку. В напускное устройство входят: Распределитель-коллектор Передняя стенка Виброгаситель Виброгаситель - предназначен для устранения пульсаций. Поступающая суспензия проходит через плиту с отверстиями, затем попадает в напорный бак и далее идет в напускное устройство. Распределитель - обеспечивает распределение массы по всей ширине сетки. Передняя стенка - предназначена для обеспечения нормальных условий формования бумажного полотна. Регулируется вертикальным направлением. Коллектор заменен на подводку из гибких шлангов. Имеет преимущества, такие как залив, регулируется с помощью воды, улучшается профиль по всей ширине. Схема №1  Формование бумажного полотна на сеточном столе На сеточном столе бумагоделательной машины отливается и формируется бумажное полотно и удаляется большая часть воды. Бумажная масса равномерным слоем поступает из напорного ящика на сетку и движется вместе с сеткой к концу стола. 1.Регистровая часть. Процесс отлива и формирования бумажного полотна происходит на коротком участке регистровой части. Здесь масса теряет основную часть воды, которая проходит сквозь сетку, до 80 %. На быстроходных машинах обезвоживание в начале сеточного стола протекает настолько интенсивно, что это ухудшает качество формования бумаги, увеличивает промои волокна, проклеивающих, наполняющих и красящих веществ. Для уменьшения скорости обезвоживания после грудного вала устанавливают формующую доску и желобчатые валики, они замедляют обезвоживание, улучшаю распределение волокнистой суспензии по всей ширине сетки, и устраняют провисание сетки. Во избежание забрасывания вращающимися регистровыми валиками воды на нижнюю сторону сетки и на следующий валик между регистровыми валиками размещают отражатели. Отражатели одновременно выполняют роль гидропланок, способствуют обезвоживанию массы и уменьшению прогиба сетки между валиками. Под регистровыми валиками имеются желоба и сливы, по которым вода отводится вниз. Процесс обезвоживания бумажной массы на регистровых валиках происходит из-за сильного отсасывающего действия вращающихся валиков. При вращении валиков впереди образуется небольшое разряжение. Вследствие разряжения вода из полотна бумаги всасывается в карман между сеткой и валиком. Так же могут устанавливаться гидропланки. При их установке обезвоживание несколько замедляется и происходит 2 путями: удаление воды передней кромкой, как шабером, снимающим слой воды с нижней поверхности сетки и удаление воды непосредственно из волокнистого слоя за счет разряжения, возникающего в зазоре между сеткой и поверхностью гидропланки. Разрежение, создаваемое гидропланкой, в 5 раз меньше, чем регистровым валиком. Величина разрежения и скорость обезвоживания зависят от угла поверхности планки к сетке. С увеличением угла наклона обезвоживающая способность повышается. Чтобы предупредить растекание массы, на краях сетки устанавливаю ограничительные Линейки На сетке осаждаются волокна, и образуется слой влажной массы. Крупные волокна массы первыми оседают на сетку, образуя рыхлый слой бумаги. Они создают как бы первичную сетку слоя волокон, ячейки которого заполняются более мелкими волокнами. Слой осевших волокон на сетке по мере продвижения ее от напорного устройства постепенно увеличивается, а количество воды в бумажной массе уменьшается. С ростом слоя волокон на сетке условия фильтрации ухудшаются, и свободное стекание воды из бумажной массы прекращается. Дальнейшее обезвоживание бумажного полотна производится отсасывающими ящиками и отсасывающим валом. 2.Отсасывающие ящики. Бумажное полотно после регистровых валиков содержит 2-4% абсолютно сухого вещества. Дальнейшее удаление воды из бумажного полотна производиться под действием вакуума на отсасывающих ящиках. Они устанавливаются после регистровой части под сеткой поперек машины в количестве от 2 до 12 и более в зависимости от вида вырабатываемой бумаги и скорости машины. Сухость после отсасывающих ящиков от 6 до 14 % С обеих сторон внутри ящика устанавливаются шиберы для регулирования ширины отсоса. Шиберы перемещаются независимо один от другого с помощью винтов. Пространство между шиберами и торцевой стенкой отсасывающего ящика называется карманом. Оно заполняется водой, которая создает гидравлический затвор. Отводящий патрубок с помощью водопровода соединен с вакуум-насосом. Корпус ящика изготовлен из нержавеющего металла. Крышка ящика состоит из планок шириной 20-30 мм, установленных с промежутками 20-40-мм, или перфорированных пластин с продолговатыми или круглыми отверстиями. Живое сечение отверстий составляет от 35 до 65 % от поверхности крышки. Процесс обезвоживания на отсасывающих ящиках производиться в течение не большого времени при постоянно нарастающем вакууме по ходу бумаги, под действием разности давлений, равной величины вакуума в ящиках и частично за счет кинетической энергии воздушного потока, проходящего через слой бумажного полотна. Влажность полотна бумаги после каждого отсасывающего ящика уменьшается, и для дальнейшего обезвоживания требуется более высокий вакуум. Поэтому вакуум постепенно возрастает. 3. Ровнитель При выработке большинства видов бумаги после первых двух - трех отсасывающих ящиков на сетке бумагоделательной машины устанавливают ровнитель. Его назначение - выравнивать верхнюю сторону полотна бумаги, уплотнять полотно, улучшать просвет, делать на бумаге водяные знаки. Кроме того, уплотнение бумажного полотна ровнителем способствует обезвоживанию его на последних отсасывающих ящиках и уменьшает мощность, потребляемую вакуумными насосами. 4. Отсечки После отсасывающих ящиков на сетке с обеих сторон устанавливают отсечки, которые сильной водяной струей обрезают неровные края бумажного полотна. Благодаря этому края бумажного полотна уплотняются, становятся более прочными и меньше рвутся при заправке бумаги с гауча на прессовую часть машины. В спрыски для отсечек необходимо подавать хорошо очищенную воду с равномерным давлением. Плохо очищенная вода забивает отверстия спрыска, что приводит к обрыву бумажного полотна. Ширина отсекаемых кромок составляет 10-30 мм с каждой стороны. Кроме отсечек перед гаучем находиться водяной нож, который применяют для отрезания узкой заправочной полоски от бумажного полотна. На быстроходных машинах бумажная полоска во время обрыва бумажного полотна отрезается с помощью автоматического устройства. 5. Отсасывающий гауч - вал После отсасывающих ящиков полотно поступает на отсасывающий гауч-вал, где обезвоживается до сухости 15-22 % и уплотняется. Вследствие этого бумажное полотно становиться на столько прочным, что его можно передать для дальнейшего обезвоживания на мокрые прессы. Сетка с полотном совершает на этом валу поворот, это дает возможность использовать рубашку вала в качестве прокладки между сеткой и вакуумной камерой и устранять трения сетки о стенки камеры. Гауч-вал приводит в движение сетку и через нее все валики сеточной части. Отсасывающие гауч-валы делают однокамерными и двухкамерными, с прижимным валиком или без него. Величина вакуума в камере отсасывающего вала значительно больше, чем на отсасывающих ящиках. Она зависит от вида вырабатываемой бумаги и составляет30-40 кПа для папиросной и копировальной бумаги и до 80 кПа для газетной бумаги. Принцип работы отсасывающего гауч-вала такай же, как и отсасывающих ящиков. Бумажное полотно на отсасывающем вале обезвоживается под действием вакуума в камере и давления верхнего валика, который устанавливают только на машинах, работающих без пересасывающих устройств. При этом не большая часть удаленной из бумаги воды попадает в отсасывающую камеру, а основная часть задерживается в отверстиях отсасывающего вала, из которых выбрасывается под действием центробежной силы. Интенсивность обезвоживания зависит от величины вакуума. Высокий вакуум увеличивает сухость, повышает прочность бумажного полотна и уменьшает число обрывов. Применяются отсасывающие гауч-валы двух типов: камерные и ячейковые. Ячейковые валы потребляют меньше энергии и проще по конструкции. Работает на низких скоростях, когда камерные валы работают на скорости свыше 300 м/мин. 6. Твин - формер. На сеточной части установлен ТВИН-ФОРМЕР, предназначенный для улучшения формования бумажного полотна и увеличения обезвоживания на сеточном столе. Обезвоживание бумажного полотна происходит через две сетки, верхнюю и нижнюю, при этом снижается разносторонность бумаги. Твин-формер состоит из следующих частей: вакуумный ящик на верхней сетке; формовочный ящик на нижней сетке (оснащён формующими планками); входной валик диаметром 714 мм; правильный валик диаметром 714 мм; натяжной валик диаметром 714 мм; разделительный валик диаметром 714 мм; отсасывающий ящик для отбора и отвода спрысковой воды от промывки сетки; разделительный сосунный ящик; Вакуумный ящик состоит из 3-х камер, В первой камере, оснащенной поверхностными сосунами, отводится свободная вода с поверхности бумажного полотна. Величина щели поверхностного сосуна регулируется в пределах от 5 до 12 мм. Во 2-й и 3-й камере под возрастающим вакуумом производится обезвоживание с отводом воды в верхнем направлении. Величина вакуума по камерам: 1 камера-0,5-0,8 м.в.ст. 2 камера-0,8-1,5м.в.ст. 3 камера-1,5-2,0 м.в.ст. Формовочный ящик служит для улучшения формования бумажного полотна. Формующие планки установлены по группам. В 1-ой группе-2 планки, в остальных 4-х по три планки. Материал планок - керамика. На сеточном столе на нижней сетке установлены, по ходу сетки, следующие элементы: грудной вал: диаметром 728 мм; грудная доска из керамики; гидропланочные пакеты в количестве 13 шт. В каждом пакете по 4 керамические гидропланки; сухие отсасывающие ящики-5шт. с керамическим покрытием. Распределение вакуума по сухим отсасывающим ящикам. № ящика 1 2 3 4 5 вакуум, кгс/смІ 0,1-0,12 0,12-0,14 0,14-0,16 0,16-0,18 0,18-0,2 отсасывающий гауч-вал, двухкамерный; Величина вакуума, кгс/смІ: 1 камера-0,5-0,7 2 камера-0,7-0,8 Сухость бумажного полотна, % до Твин-формера 2,5-3,0 после Твин-формера 12-14 после гауч-вала 18-22 Формование и обезвоживание бумажного полотна в прессовой части После отсасывающего гауч-вала бумажное полотно с содержанием сухого вещества от 14-24 % для дальнейшего обезвоживания поступает на прессовую часть машины. Бумажное полотно путем механического отжима обезвоживается на прессовой части до 32-42 % абсолютно сухого вещества. Во время прессования бумажное полотно не только обезвоживается, но и уплотняется. При этом увеличивается площадь контакта и силы сцеплении между волокнами. Кроме того, изменяется ряд свойств бумаги: повышается объемная масса, снижается пористость, воздухопроницаемость, впитывающая способность, увеличивается механическая прочность на разрыв, излом и продавливание, повышается прозрачность. В настоящее время существует множество модификаций прессов бумагоделательных машин, отличающихся между собой по числу валов, конструкцией их и направлением движения воды в сукне. По конструкции они могут быть обычными, отсасывающими, желобчатыми, с промежуточным валиком, с подкладной сеткой и сетчатым чулком. Прессы подразделяют также на прямые, обратные, сглаживающие и горячие. В процессе прохождения бумажного полотна через пресс можно выделить четыре фазы его обезвоживания. В фазе 1 полотно походит на сукне путь от места контакта сукна с нижним валом до входа в зону прессования. На этом участке сухость полотна снижается вследствие частичного перехода влаги из сукна в бумагу за счет капиллярных сил всасывания. После входа в зону прессования (фаза 2) бумага и сукно сжимаются, и толщина их уменьшается за счет вытеснения из их пор сначала воздуха, а затем воды. В зоне прессования возникает гидравлическое давление, под действием которого вода идет от бумаги в сукно, а далее различными путями в зависимости от конструкции пресса. На выходной стороне зоны контакта прессовых валов (фаза 3) давление постепенно снижается и сукно вместе с бумагой начинает расширяться, в результате чего возникает кратковременный вакуум в порах сукна, за счет которого возможно частичное дальнейшее повышение сухости бумаги. Однако в 4 фазе происходит повышение влажности бумаги за счет перехода влаги из сукна в бумагу под действием капиллярных сил, так как размер пор в сукне значительно больше, чем в бумаге, а величина этих сил обратно пропорциональна диаметру пор. В данном случае при производстве офсетной бумаги массой 70 г используют 4-вальный пресс: он отличается от двухвального компактностью, позволяет уменьшить размеры прессовой части машины, снизить расход энергии и вести прессование между двумя сукнами. Существует несколько комбинаций расположения валов - это вертикальное, горизонтальное, наклонное и треугольное. Четырехвальный комбинированный пресс состоит из: Вакуум-пересасывающего устройства 4-х вального пресса Офсетного пресса Пересасывающий вал - однокамерный. С бронзовой рубашкой. Камера 200 мм, вакуум 0,5-0,7 кгс/см 4-х вальный пресс состоит из: 2 желобчатых валов - нижний вал имеет металлическую рубашку, а верхний облицован полиуретаном. Отсасывающий вал 3-х камерный, диаметр отверстий - 4мм, диаметр вала - 950мм, вакуум в 1 и 3 камере - 0,5-0,7кгс/см, вакуум во 2 камере 0,4-0,6 кгс/см. Прессование делиться на 3 зоны: 1. Зона между нижним желобчатым валом и отсасывающим валом. Давление здесь-50 кгс/см 2. Зона между отсасывающим и главным валом. БДМ 5-главный вал изготовлен из гранита, БДМ 6-главный вал изготовлен из материала топ-рок. Диаметр вала-1050мм, давление-60кгс/см. 3. Зона между главным и верхним желобчатым валом. Давление-70 кгс/см. Имеются иглопробивные сукна. Сукно пересасывающего вала-21м, сукно нижнего желобчатого вала и верхнего желобчатого вала-15м, на каждом сукне имеется по две сукномойки. Имеется офсетный пресс, его так же называют сглаживающим-сукна не имеет, состоит из 2 валов, верхний-обрезиненный, нижний-гранитный. Предназначен для уплотнения бумаги, повышения ее гладкости, устранения маркировки. В данном случае здесь вода не отжимается. Давление-30 кгс/см. Обезвоживание бумажного полотна и завершение процесса бумагообразования в сушильной части Сушильная часть служит для удаления влаги оставшейся в бумаге после прессования, путем испарения на нагретой поверхности сушильных цилиндров. С физико-химической точки зрения сушка - важнейшая часть этого процесса, поскольку именно здесь в структуре, образованной путем осаждения и флокуляции образуются прочные связи между дисперсными частицами. При сушке так же завершаются процессы проклейки бумаги, происходит полимеризация введенных в состав бумаги смол и латексов. В результате чего ей придаются свойства влагопрочности, закрепляются покрытия при поверхностной проклейке и меловании. После сушильной части влажность полотна и бумаги составляет от 4 до 10% в зависимости от вида бумаги и условий процесса отделки. Конструкция сушильной части ППБ. Сушильная часть состоит из: Сушильных цилиндров, расположенных в 2 яруса в шахматном порядке Сукноведущих валиков Сукна Сетки Сукно - сушильных цилиндров Холодильных цилиндров Механизма автоматической правки и натяжки сукон Техническая характеристика: Количество сушильных цилиндров-52шт Количество холодильных цилиндров-2шт Количество сукно - сушильных цилиндров-10шт | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||