методичка хз. текст методички. 1. Материаловедение Специи для стали

Скачать 1.89 Mb. Скачать 1.89 Mb.

|

|

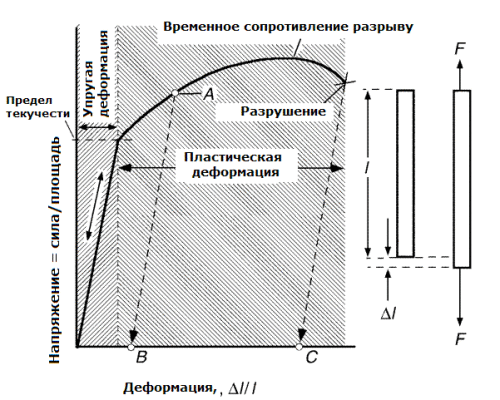

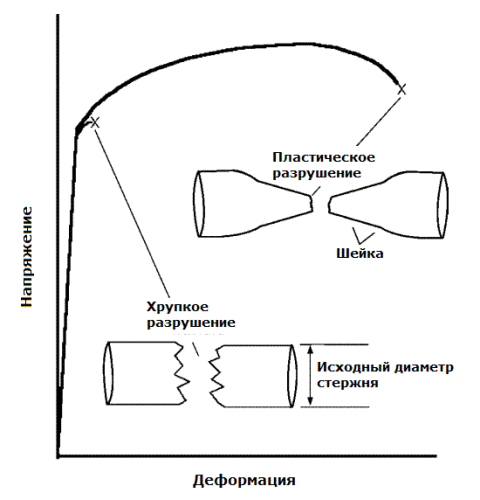

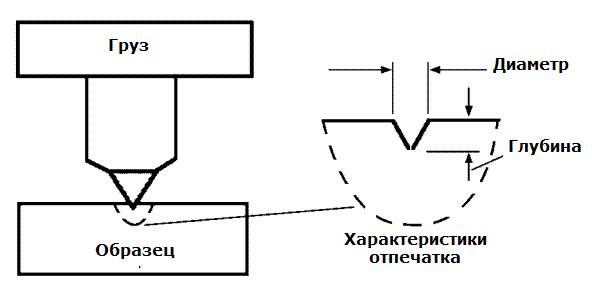

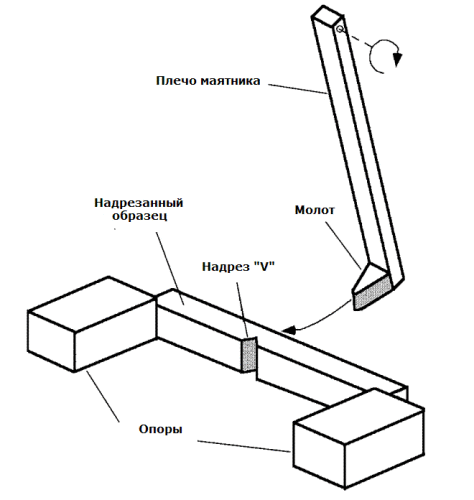

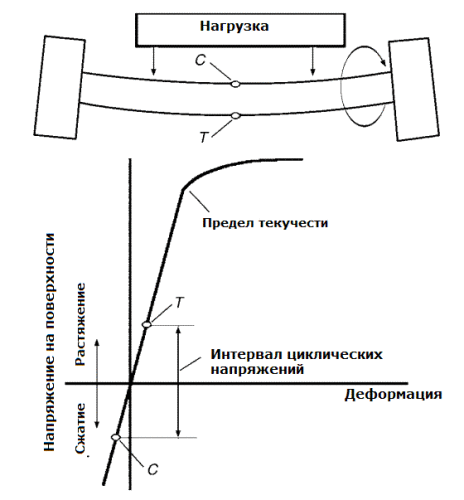

1.4. Инструментальные стали Инструментальные стали по назначению делят на стали для режущих, измерительных инструментов, штамповые стали. Стали для режущих инструментов Стали для режущих инструментов должны быть способными сохранять высокую твердость и режущую способность продолжительное время, том числе и при нагреве. В качестве сталей для режущих инструментов применяют углеродистые, легированные инструментальные, быстрорежущие стали. Углеродистые инструментальные стали Углеродистые инструментальные стали содержат 0,65-1,32% углерода. Например, стали марок У7, У7А, У13, У13А. К данной группе, помимо нелегированных углеродистых инструментальных сталей, условно относят также стали с небольшим содержанием легирующих элементов, которые не сильно отличаются от углеродистых. Легированные инструментальные стали В данную группу сталей входят стали, содержащие легирующие элементы в количестве 1-3%. Легированные инструментальные стали имеют повышенную (по сравнению с углеродистыми инструментальными сталями) теплостойкость - до +300°С. Наиболее широко используют стали 9ХС (сверла, фрезы, зенкеры), ХВГ (протяжки, развертки), ХВГС (фрезы, зенкеры, сверла больших диаметров). Быстрорежущие стали Быстрорежущие стали применяют для изготовления различного режущего инструмента, работающего на высоких скоростях резания, так как они обладают высокой теплостойкостью - до +650°С. Наибольшее распространение получили быстрорежущие стали марок Р9, Р18, Р6М5, Р9Ф5, РЮК5Ф5. Стали для измерительных инструментов Инструментальные стали для измерительных инструментов (плиток, калибров, шаблонов) помимо твердости и износостойкости должны сохранять постоянство размеров и хорошо шлифоваться. Обычно применяют стали У8...У12, X, 12X1, ХВГ, Х12Ф1. Измерительные скобы, шкалы, линейки и другие плоские и длинные инструменты изготовляют из листовых сталей 15, 15Х. Для получения рабочей поверхности с высокой твердостью и износостойкостью инструменты подвергают цементации и закалке. 1.5. Штамповые стали Штамповые стали обладают высокой твердостью и износостойкостью, прокаливаемостью и теплостойкостью. Стали для штампов холодного деформирования Эти стали должны обладать высокой твердостью, износостойкостью и прочностью, сочетающейся с достаточной вязкостью, также должны быть теплостойкими. Например Х12Ф1, Х12М, Х6ВФ, 6Х5ВЗМФС, 7ХГ2ВМ. Во многих случаях для изготовления штампов для холодного деформирования используют быстрорежущие стали. Стали для штампов горячего деформирования Эти стали должны иметь высокие механические свойства (прочность и вязкость) при повышенных температурах и обладать износостойкостью, окалиностойкостью, разгаростойкостью и высокой теплопроводностью. Примером таких сталей могут служить стали 5ХНМ, 5ХНВ, 4ХЗВМФ, 4Х5В2ФС, ЗХ2В8Ф, 4Х2В5МФ. Валковые стали Данные стали применяют для рабочих, опорных и прочих валков прокатных станов, бандажей составных опорных валков, ножей для холодной резки металла, обрезных матриц и пуансонов. К валковым сталям относят такие марки стали, как 90ХФ, 9X1, 55Х, 60ХН, 7Х2СМФ. 1.6. Требования к стали для валков Высокая прокаливаемость. Для обеспечения высокой закаливаемости необходимо использование таких марок стали, устойчивость переохлажденного аустенита которых в обеих областях превращения, во возможности, достаточна для развития мартенситного превращения при минимальных скоростях охлаждения, например, в масле. Глубокая прокаливаемость. Прокаливаемость - это глубина закаленного слоя или, другими словами, глубина проникновения мартенсита. Она зависит от химического состава, размеров деталей и условий охлаждения. Легирующие элементы, а также увеличение содержания углерода (0,8%) в стали способствуют увеличению ее прокаливаемости, поэтому необходимую прокаливаемость обеспечивают за счет оптимизации химического состава стали. Для данного типа стали необходима практически сквозная прокаливаемость, так как при этом обеспечивается жесткость валка, без которой затруднительно получение высокой точности проката. Среди элементов, увеличивающих прокаливаемость - кремний и бор. Высокая износостойкость. Необходима для безаварийной работы стана. При высокой износостойкости образование абразивных частиц износа не происходит, система подшипников работает более надежно. Высокая контактная прочность. Контактная прочность рабочего слоя валков должна быть выше контактных напряжений, возникающих в процессе прокатки с учетом естественных нагрузок. 1.7. Механические свойства стали Без сомнения наиболее важными свойствами сталей, благодаря которым они находят такое широкое применение, являются их механические свойства. Эти свойства включают комбинацию очень высокой прочности со способностью к значительному изменению формы, например, пластическому прогибу, перед окончательным разрушением. Чтобы характеризовать прочность и пластичность (меру пластического прогиба) сталей и других металлов разработаны различные методы испытаний. Прочность сталей Механические свойства сталей, как и других металлических материалов, чаще всего определяются с помощью испытания на растяжение. Испытание на растяжение заключается в приложении растягивающего усилия к образцу – чаще всего, в виде стержня – и измерении изменения длины образца при увеличении прилагаемого усилия (рисунок 1). Образец вырезают из интересующего материала или изделия. Результат испытания представляет собой диаграмму растяжения — график, на котором по вертикали откладывается напряжение (усилие на единицу площади образца), а по горизонтали – деформация (относительное изменение длины образца).  Рисунок 1 – Диаграмма напряжение-деформация при испытании образца на растяжение При малых деформациях стержень ведет себя упруго – он «отпружинивает» обратно к своей исходной длине, если приложенные напряжения снимают. При напряжении выше величины, которую называют пределом текучести, стержень начинает деформироваться пластически. Это значит, что после снятия прилагаемых напряжений стержень уже не возвращается к своей исходной длине, а получает необратимое удлинение. Путем растяжения стержня до разрушения находят максимальное напряжение на диаграмме растяжения. Это максимальное напряжение называют прочностью при растяжении или временным сопротивлением растяжению материала, из которого был изготовлен образец. Пластичность сталей Если при простом испытании на изгиб металл разрушается только после большого пластического прогиба, то его считают пластичным. Если такого прогиба нет совсем или он незначительный – материал называют хрупким. Хорошая пластичность металла проявляется при испытании на растяжение высокой величиной удлинения образца и/или его сужения. Удлинение выражает в процентах увеличение длины образца после разрушения к его исходной длине (см. рисунок 1). Аналогично сужение выражает в процентах уменьшение площади образца по сравнению с его исходной площадью (рисунок2).  Рисунок 2 – Диаграмма растяжения для хрупкого и пластичного металлов Рисунок 2 – Диаграмма растяжения для хрупкого и пластичного металловЧаще всего механические свойства сталей в целом оценивают по трем показателям: пределу прочности, пределу текучести и удлинению. Пределы прочности и пластичности обычно выражают в мегапаскалях (МПа), удлинение – в процентах (%). Практически всегда с увеличением прочности металла или сплава его пластичность снижается. Твердость сталей При испытаниях на твердость механические свойства сталей оценивают путем внедрения в него при заданном усилии твердого материала, так называемого индентора (рисунок 3). Часто такой индентор изготавливают из алмаза. В результате испытания в материале образуется отпечаток – по его размерам судят от твердости стали: в испытании по Роквеллу — по глубине отпечатка, в испытаниях по Бриннелю и Викерсу – по его ширине.  Рисунок 3 – Схема испытания на твердость и его основные характеристики Соотношение прочности и твердости сталей В закаленных и отпущенных сталях наблюдается хорошая корреляция между пределом прочности и твердостью – по твердости можно оценивать прочность и наоборот. Для термически упрочненных сталей твердость 45 HRC и выше является обычным делом. Твердость 45 HRC соответствует прочности при растяжении 1480 МПа. Если сравнить это с самыми прочными промышленными сплавами алюминия, меди и титана, которые грубо имеют прочность соответственно 570, 1220 и 1350 МПа, то станет ясно, что сталь прочнее всех этих материалов. Вязкость сталей Важным механическим свойством стали является ее вязкость. Обычно термин вязкость применяют, как меру способности металла разрушаться нехрупко. Характер разрушения – хрупкий или пластичный – хорошо рассматривать на примере ферритных сталей. Все металлы с объемноцентрированной кубической атомной решеткой – как и ферритные стали – имеют один общий недостаток. Они разрушаются хрупко при низких температурах, тогда как при достаточно высоких температурах разрушаются нормально – пластически. Температура перехода от пластического разрушения к хрупкому называется температурой вязко-хрупкого перехода. Она определяется как температура, ниже которой происходит хрупкое разрушение. Температуру хрупкого перехода можно в принципе определять испытанием на растяжение, но при одноосном растяжении ее величина значительно ниже, чем та, которую наблюдают в сложных стальных деталях. Опыт показал, что испытания на ударную вязкость по методу Шарпи намного лучше согласуются с опытными данными по хрупкому разрушению сложных деталей. Схема метода испытания на ударную вязкость по Шарпи показана на рисунке 4.  Рисунок 4 – Схема ударного испытания по методу Шарпи Рисунок 4 – Схема ударного испытания по методу ШарпиУсталость сталей Усталостное разрушение – это тип разрушения, который происходит в металлических деталях, которые подвергаются циклическим нагрузкам. Рассмотрим ось на колесах, на которую «давит» довольно тяжелый груз. Это груз вызывает изгиб в центре в точке посередине между колесами, как показано схематически на рисунке 5.  Рисунок 5 – Смена сжимающих и растягивающих напряжения на поверхности вращающейся оси Этот изгиб заставляет металл растягиваться в точке Т и сжиматься в точке С. Другими словами это означает, что в точке Т металл подвергается растягивающим напряжениям, а в точке С – сжимающим. Поэтому, поскольку ось вращается каждая точка посередине оси подвергается циклическим напряжениям – растягивающим, когда она находится внизу и сжимающим, когда вверху. В хорошо спроектированной оси максимальные растягивающие напряжения будут далеко ниже предела текучести и все деформации, которые происходят на поверхности металла во время вращения, будут в упругой области, как это показано в нижней части рисунка 5. Однако если на поверхности металла есть маленькая царапина, то в этом месте поверхности возникает так называемая концентрация напряжений. Если величина напряжений в этой точке будет превышать предел текучести, то здесь может зародиться трещина. Каждый раз, когда ось делает оборот, эта трещина будет расти, пока не станет достаточно большой, чтобы привести к разрушению оси. Этот процесс называют усталостным разрушением или усталостью сталей. Способность стали сопротивляться циклическим напряжениям называют усталостной прочностью или циклической прочностью. Усталостные разрушения происходят в металлических деталях, которые подвергаются циклическим напряжениям, таких как вращающиеся детали, клапаны, пружины, а также вибрирующие детали, такие как самолетные крылья. 1.8. Алюминиевые сплавы При маркировке алюминиевых сплавов, в начале указывается тип сплава (Д – сплавы типа дюралюминов; А – технический алюминий; АК – ковкие алюминиевые сплавы; В – высокопрочные сплавы; АЛ – литейные сплавы), затем указывается условный номер сплава. Алюминиевые сплавы подразделяются на: деформируемые сплавы, не упрочняемые термической обработкой; деформируемые сплавы, упрочняемые термической обработкой; литейные сплавы. Деформируемые сплавы, не упрочняемые термической обработкой. В сплавы, не упрочняемые термической обработкой, входят марганец или магний, существенно повышающие их прочность, снижая пластичность. Обозначаются сплавы: с марганцем – АМц, с магнием – АМг; после обозначения элемента указывается его содержание (АМг3). Эти сплавы применяют для изготовления различных сварных емкостей для горючего, азотной и других кислот, мало- и средненагруженных конструкций. Деформируемые сплавы, упрочняемые термической обработкой. К ним относятся дюралюмины (сложные сплавы систем алюминий – медь –магний или алюминий – медь – магний – цинк). Они имеют пониженную коррозионную стойкость, для повышения которой вводится марганец. Применяют дюралюмины в авиастроении, автомобилестроении, строительстве. Высокопрочными стареющими сплавами (В95,В96) являются сплавы, содержащие кроме меди и магния цинк. Ковочные алюминиевые сплавы (АК, АК8) применяются для изготовления поковок. Дополнительное введение в состав алюминиевых сплавов никеля, железа, титана повышает температуру рекристаллизации и жаропрочность до 300°С. Алюминиевые литейные сплавы К литейным сплавам относятся сплавы системы алюминий – кремний (силумины), содержащие 10…13 % кремния. Литейные сплавы маркируются от АЛ2 до АЛ20. Силумины широко применяют для изготовления литых деталей приборов и других средне- и малонагруженных деталей, в том числе тонкостенных отливок сложной формы.

|