методичка хз. текст методички. 1. Материаловедение Специи для стали

Скачать 1.89 Mb. Скачать 1.89 Mb.

|

|

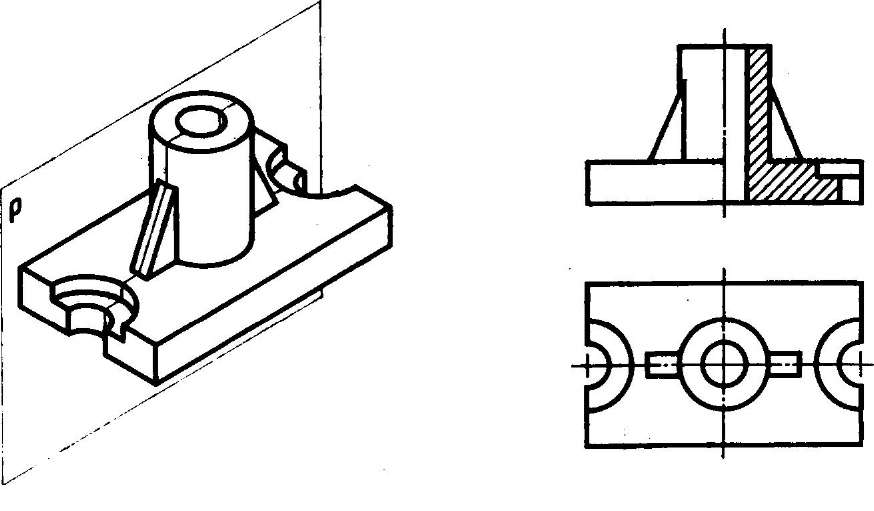

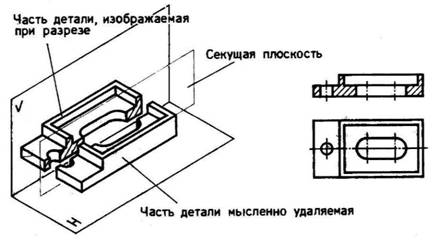

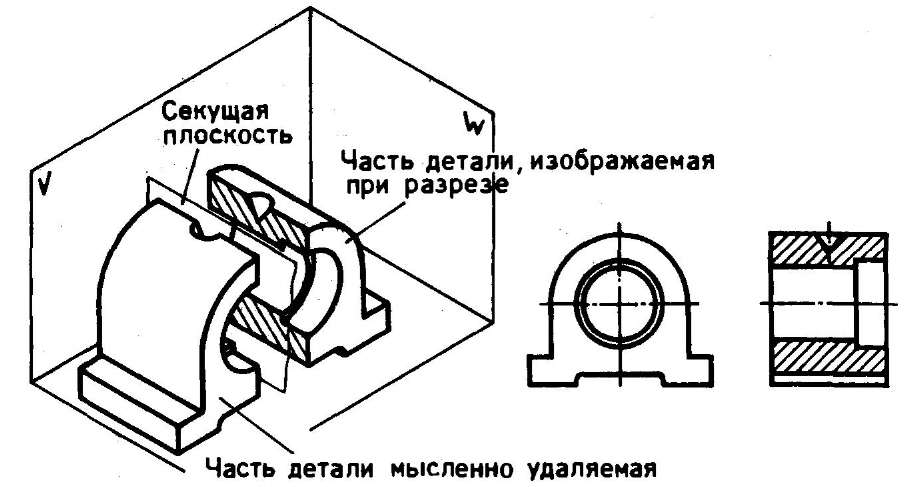

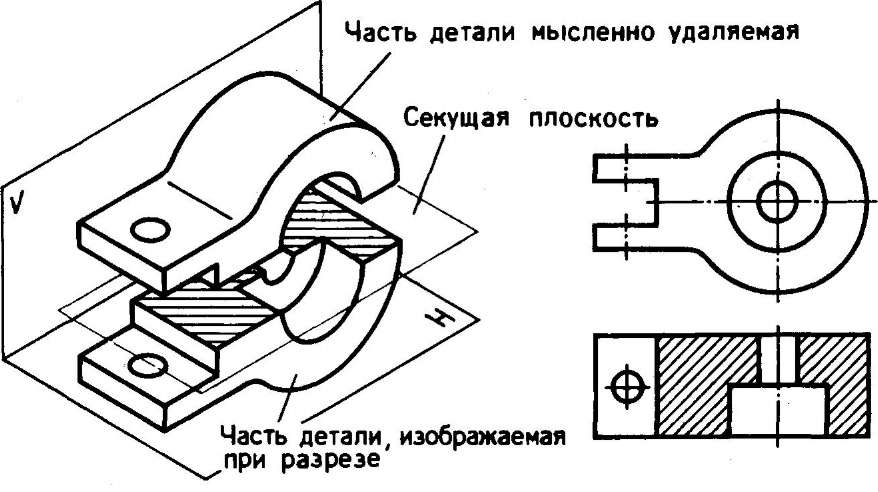

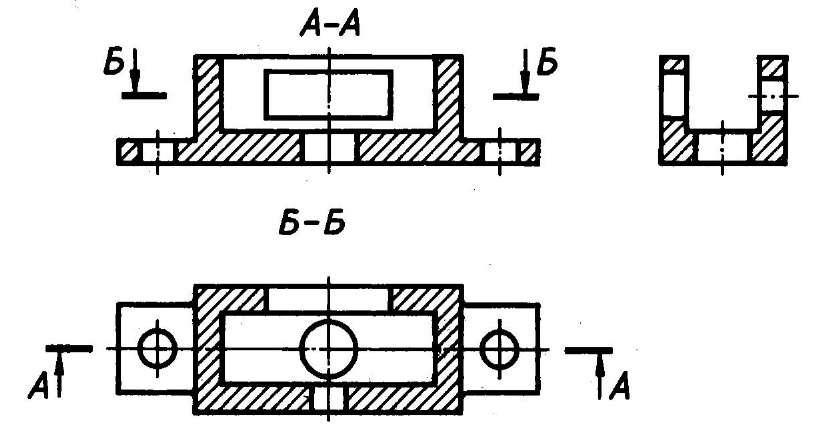

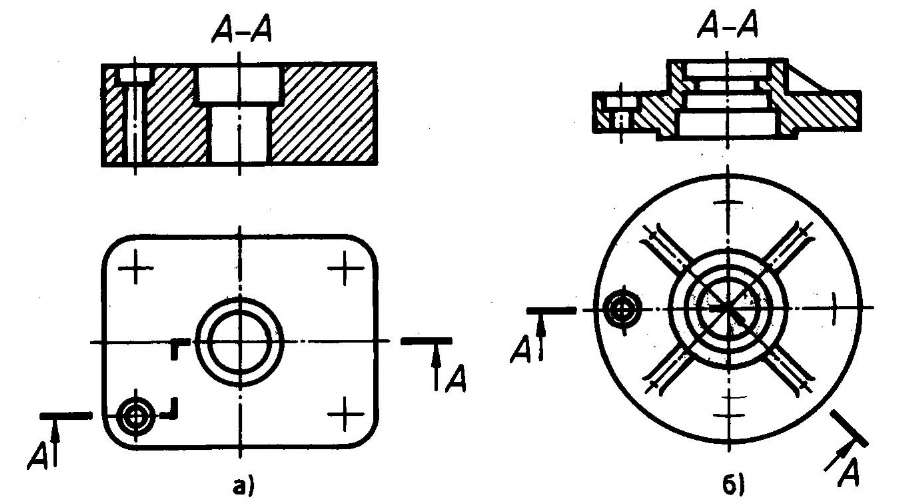

2.2. Разрезы и сечения Разрез — изображение, полученное при мысленном рассечении предмета секущей плоскостью (секущими плоскостями) и состоящее из изображения фигуры сечения и той части детали, которая расположена за секущей плоскостью (секущими плоскостями).   Рассмотрим простые разрезы. Фронтальный разрез— изображение, полученное в результате мысленного рассечения детали секущей плоскостью, параллельной фронтальной плоскости проекций, и состоящее из фигуры сечения и изображения части детали, расположенной за секущей плоскостью. Деталь помещают в систему плоскостей проекций (V, H или V, H, W) и мысленно рассекают секущей плоскостью, параллельной фронтальной плоскости проекций. Фигуру сечения и то, что расположено за секущей  плоскостью, проецируют на плоскость V, получая изображение фронтального разреза (рис. 155). Профильным разрезом называется изображение, полученное при мысленном рассечении детали секущей плоскостью, параллельной профильной плоскости проекций, и состоящее из фигуры сечения и изображения части детали, расположенной за ней.  Деталь помешают в систему плоскостей проекций (V, H или V, H, W) и мысленно рассекают секущей плоскостью, параллельной профильной плоскости проекций. Фигуру сечения и то, что расположено за секущей плоскостью, проецируют на плоскость W, получая изображение профильного разреза (рис. 156). Горизонтальный разрез — изображение, полученное при мысленном рассечении детали секущей плоскостью параллельной горизонтальной плоскости проекций, и состоящее из фигуры сечения и изображения части детали, расположенной за секущей плоскостью.  Фигуру сечения и то, что расположено за секущей плоскостью, проецируют на плоскость H, получая изображение горизонтального разреза (рис. 157). Построение разрезов не влечет за собой изменений других видов, поскольку все действия (рассечение детали плоскостью, условное удаление части детали, находящейся перед секущей плоскостью, проецирование) осуществляются мысленно. Разрезы позволяют сократить число линий невидимого контура, затрудняющих прочтение сложной формы детали. ГОСТ 2.305—68 устанавливает правила выполнения и обозначения разрезов: если секущая плоскость совпадает с плоскостью симметрии детали, а изображения чертежа находятся в проекционной связи, то разрез на чертеже не обозначают (см. рис. 157); Eсли секущая плоскость не совпадает с плоскостью симметрии (горизонтальный разрез Б — Б) или изображение разреза не находится в проекционной связи с соответствующими изображениями чертежа, то положение секущей плоскости указывают на чертеже разомкнутой линией (толщина от S до 5/2). Перпендикулярно к разомкнутой линии проводят стрелки, указывающие направление взгляда, которые наносят на расстоянии 2—3 мм от внешнего конца линии. Разомкнутая линия не должна пересекать контуры изображения. С внешней стороны стрелок наносят буквенное обозначение разрезов. Изображение разреза отмечается надписью типа «А — А» (рис. 158). Рассмотрим сложные разрезы. Ступенчатым называется сложный разрез, образованный двумя и более секущими параллельными плоскостями (рис. 159, а). Ступенчатые разрезы могут быть фронтальными, профильными и горизонтальными.   Ломаным разрезом называется сложный разрез, образованный двумя пересекающимися плоскостями (рис. 159, б). На разрезах тонкие стенки, ребра жесткости, спицы показывают не заштрихованными, если секущая плоскость проходит вдоль оси или длинной стороны элемента детали (рис. 160). 2.3.Таблица квалитетов Таблица квалитетов (см. Приложение 2). Квалитеты составляют основу действующей на сегодняшний день системы допусков и посадок. Квалитет представляет собой некую совокупность допусков, которые применительно ко всем номинальным размерам соответствуют одной и той же степени точности. Таким образом, можно сказать, что именно квалитетами определяется то, насколько точно изготовлено изделие в целом или его отдельные детали. Название этого технического термина происходит от слова «qualitas», что по-латыни означает «качество». Совокупность тех допусков, которые для всех номинальных размеров соответствуют одному и тому же уровню точности, именуется системой квалитетов. Стандартом установлено 20 квалитетов – 01, 0, 1, 2...18. С возрастанием номера квалитета допуск увеличивается, т. е. точность убывает. Квалитеты от 01 до 5 предназначены преимущественно для калибров. Для посадок предусмотрены квалитеты с 5-го по 12-й. Система допусков и посадок Совокупность допусков и посадок, которая создана на основании теоретических исследований и экспериментальных изысканий, а также построена на основании практического опыта, называется системой допусков и посадок. Основным ее предназначением является выбор таких вариантов допусков и посадок для типичных сочленений различных деталей машин и оборудования, которые минимально необходимы, но полностью достаточны. Основу стандартизации измерительных средств и режущих инструментов составляют именно наиболее оптимальные градации допусков и посадок. Кроме того, благодаря им, достигается взаимозаменяемость различных деталей машин и оборудования, а также повышение качества готовой продукции. Для оформления единой системы допусков и посадок используются таблицы. В них указываются обоснованные значения предельных отклонений для различных номинальных размеров. Стандартный допуск IT — любой из допусков, устанавливаемых данной системой допусков и посадок. Поле допуска — поле, ограниченное наибольшим и наименьшим предельными размерами и определяемое величиной допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии. Квалитет (степень точности) — совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров. Единица допуска i, I — множитель в формулах допусков, являющийся функцией номинального размера и служащий для определения числового значения допуска. Примечание i — единица допуска для номинальных размеров до 500 мм, I — единица допуска для номинальных размеров св. 500 мм. Вал — термин, условно применяемый для обозначений наружных элементов деталей, включая и нецилиндрические элементы. Отверстие — термин, условно применяемый для обозначения внутренних элементов деталей, включая и нецилиндрические элементы. Основной вал — вал, верхнее отклонение которого равно нулю. Основное отверстие — отверстие, нижнее отклонение которого равно нулю. 3. Допуски и посадки Точность и погрешности обработки. Точность реальной детали— степень ее соответствия детали, заданной в чертеже конструктором. На практике удобнее говорить не о соответствии реальной и заданной деталей, а об их различии. Отступление реальной детали от заданной называется погрешностью детали. Допуски на размеры поверхностей детали назначает конструктор. Погрешность обработки будем обозначать Δ, а допуски на рассматриваемый размер - δ. 3.1. Причины, вызывающие погрешности обработки Неточности изготовления, износ и деформация станка. Погрешности новых станков ограничиваются ГОСТами, определяющими допуски и методы их проверки. Единая система допусков и посадок (ЕСДП) Для обеспечения равных возможностей образования полей допусков валов и отверстий, в ЕСДП предусмотрены одинаковые наборы основных отклонений валов и отверстий схематически представленные на рис. 1. Каждому из основных отклонений соответствует определенный уровень относительно нулевой линии, от которой должно начинаться поле допуска. На приведенной схеме показаны только начала полей допусков, т.к. конец поля допуска зависит от конкретного номинального размера и квалитета. Каждое расположение основного отклонения обозначается латинской буквой, буквенные обозначения приняты в алфавитном порядке. Поле допусков обозначается сочетанием буквы (букв) основного отклонения и порядкового номера квалитета, например: g6, t5, H7, H11. Обозначение поля допуска указывается после номинального размера элемента: Ø 40 g6, Ø 100H7. В обоснованных случаях допускается обозначать поле допуска с основным отклонением «Н» символом «+IT», с основным отклонением «h» - символом «-IT», с отклонениями «js» или «Js» - символом «±IT/2». Например: +IT14, – IT14, . Посадка обозначается дробью, в числителе которой указывается обозначение поля допуска отверстия, а в знаменателе – обозначение поля допуска вала. Обозначение посадки указывается после номинального размера посадки, например: Ø 40 . Основные отклонения, обозначаемые буквами A до H (a до h,) соответствуют посадкам с гарантированным зазором, например: Ø 40 – посадка с зазором в системе отверстия или Ø 40 – посадка с зазором в системе вала. 214 IT 67 gH 67 gH 67 gH 67 hA 4  Рисунок 1- Единая система допусков посадок (ГОСТ 25346-89) Буквами Js (js) обозначается симметричное расположение поля допуска относительно нулевой линии. Буквами Js, J, K, M. N (js, j, k, m, n) обозначаются переходные посадки: Ø 40 – переходная посадке в системе вала или Ø 40 – переходная посадка в системе отверстия. Основные отклонения, обозначаемые буквами начиная с P,R и до Z (p,r…z) соответствуют посадкам с гарантированным натягом, например: Ø 40 – посадка с натягом в системе отверстия или Ø 40 – посадка с натягом в системе вала. Основные отклонения отверстий, как правило, равны по числовому значению и противоположны по знаку основным отклонениям валов, обозначаемых той же буквой. Примеры обозначения предельных отклонений валов, отверстий и соединений приведены на рис. 2. Сочетание любых основных отклонений с любым квалитетом дает свыше 1000 полей допусков для валов и отверстий. Поэтому применение данной системы происходит на базе отбора ограниченного числа полей допусков, в 90% случаев используются так называемые «рекомендуемые» и «предпочтительные посадки». В соответствии с ГОСТ 25347-82 предпочтительными, выделенными по принципу унификации, являются 16 полей валов: g6, h6,js6, k6, n6, p6, r6, s6, h7, js7, e7, h8, d9, h9, d11 и h11 и 10 полей отверстий: H7, Js7, K7, P7, N7, F8, H8, E9, H9, H11. Посадки, как правило, должны назначаться в системе отверстия или системе вала. Применение системы отверстия предпочтительнее. Систему вала следует применять только в тех случаях, когда это оправдано конструктивными или экономическими условиями. Кроме рекомендуемых посадок допускается применение других посадок, образованных разрешенными полями допусков валов и отверстий в соответствии с ГОСТ 25347-82, так называемых, комбинированных посадок (посадок, которые не относятся ни к системе вала, ни к системе отверстия, например: . 67 hK 56 mH 67 s H 67 hR 68 pF 5.  а) б) в) Рисунок 2 - Примеры обозначения посадочных размеров и предельных отклонений а) для валов; б) для отверстий; в) для соединений. Допуски и отклонения, установленные стандартами, относятся к деталям, размеры которых определены при нормальной температуре, которая во всех странах принята равной +20ºС (ГОСТ 9249-59). Это температура рабочих помещений машиностроительных и приборостроительных заводов. При этом необходимо, чтобы температура детали и измерительного средства были одинаковы, иначе в процессе измерения возникает погрешность. Иногда погрешность измерения из-за отклонения tº и разности коэффициентов линейного расширения материалов детали и измерительного средства может быть учтена. Допуском размераназывается разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями. Допуск обозначается IT(International Tolerance) или TD— допуск отверстия и Td – допуск вала. Согласно определению: допуск отверстия 𝑇𝐷=𝐷𝑚𝑎𝑥−𝐷𝑚𝑖𝑛, допуск вала 𝑇𝑑=𝑑𝑚𝑎𝑥−𝑑𝑚𝑖𝑛. Посадкой называется характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. 3.2. Расчет посадок из предельных отклонений. Исходя из определений зазора и натяга, вычисление наибольшего зазора и наименьшего натяга выполняют по той же самой формуле: нижний предельный размер отверстия – верхний предельный размер вала. Для вычисления наибольшего зазора и наименьшего натяга используют формулу: верхний предельный размер отверстия – нижний предельный размер вала. Результат вычисления имеет либо положительное, либо отрицательное значение. Из определений следует, что зазоры положительны, а натяги отрицательны, т.е. зазоры характеризуются знаком «+», а натяги – знаком «–». После интерпретации результатов вычислений берут абсолютные значения и рассматривают их совместно для характеризации зазоров и натягов. Пример 1– Расчет посадки: Ø36 H8/f7 Из таблиц стандарта ISO 286–2 для отверстия 36 H8 получают: ES = +0,039 мм, следовательно, верхний предельный размер = 36,039 мм; EI = 0, следовательно, нижний предельный размер = 36,000 мм. Из таблиц стандарта ISO 286–2 для вала 36 f7 получают: 35,975 мм; ei = – 0,050 следовательно, нижний предельный размер = 35,950 мм Следовательно: нижний предельный размер отверстия – верхний предельный размер вала == 36,000 – 35,975 = 0,025 мм; верхний предельный размер отверстия – нижний предельный размер вала == 36,039 – 35,950 = 0,089 мм. Оба результата вычислений имеют положительные значения. Это означает, что посадка имеет наибольший зазор 0,089 мм и наименьший зазор 0,025 мм и является посадкой с зазором. Пример 2 – Расчет посадки: Ø36 H7/n6 Из таблиц стандарта ISO 286–2 для отверстия 36 H7 получают: ES = +0,025 мм, следовательно, верхний предельный размер = 36,025 мм; EI = 0, следовательно, нижний предельный размер = 36,000 мм. Из таблиц стандарта ISO 286–2 для вала 36 n6 получают: es = +0,033 мм, следовательно верхний предельный размер = 36,033 мм; ei = + 0,017 следовательно нижний предельный размер = 36,017 мм. Следовательно: нижний предельный размер отверстия – верхний предельный размер вала = 36,000 – 36,033 = – 0,033 мм; верхний предельный размер отверстия – нижний предельный размер вала = 36,025 – 36,017 = + 0,008 мм. Результаты вычислений имеют положительное и отрицательное значения. Это означает, что посадка имеет наибольший зазор 0,008 мм и наименьший натяг 0,033 мм и является переходной посадкой. Пример 3 – Расчет посадки: Ø36 H7/s6 Из таблиц стандарта ISO 286–2 для отверстия 36 H7 получают: ES = + 0,025 мм, следовательно верхний предельный размер = 36,025 мм; EI = 0, следовательно нижний предельный размер = 36,000 мм. Из таблиц стандарта ISO 286–2 для вала 36s6 получают: es = + 0,059 мм, следовательно верхний предельный размер = 36,059 мм; ei = + 0,043 следовательно нижний предельный размер = 36,043 мм. Следовательно: нижний предельный размер отверстия – верхний предельный размер вала = 36,000 – 36,059 = – 0,059 мм; верхний предельный размер отверстия – нижний предельный размер вала =36,025 – 36,043 = – 0,018 мм. Оба результата вычислений имеют отрицательные значения. Это означает, что посадка имеет наибольший натяг 0,059 мм и наименьший натяг 0,018 мм и является посадкой и натягом. 3.3. Посадки в системе отверстия и системе вала Стандартом установлены две системы образования посадок: система отверстия и система вала. Посадки в системе отверстия – посадки, в которых различные зазоры и натяги получают сочетанием различных полей допусков валов с одним (основным) полем допуска отверстия. Посадками в системе отверстия называют посадки, в которых зазоры и натяги получаются соединением различных по размеру валов (например, поля допусков f6, h6, js6, n6, s6) с основным отверстием H, у которого нижнее отклонение EI = 0, а верхнее отклонение ES – допуску основного отверстия со знаком “плюс” (рис. 8).  Рисунок 8 - Расположение полей допусков основного отверстия H и валов в системе отверстия для посадок: а – с зазором; б – переходных; в – с натягом. В системе отверстия поля допусков валов (f6, h6) для посадок с зазором расположены ниже нулевой линии, т.е. под полем допуска основного отверстия H (рис. 8, а). Для посадок с натягом поля допусков валов (s6) расположены выше поля допуска основного отверстия H (рис. 8, в). В переходных посадках поля допусков валов (js6, k6, n6) перекрывают полностью (k6) или частично (js6, n6) поле допуска основного отверстия H (рис. 8, б). Посадки в системе вала – посадки, в которых различные зазоры и натяги получают сочетанием различных полей допусков отверстий с одним (основным) полем допуска вала. Обозначают посадки записью полей допусков отверстия и вала, обычно в виде дроби. При этом поле допуска отверстия всегда указывается в числителе дроби, а поле допуска вала – в знаменателе. Посадками в системе вала называют посадки, в которых различные зазоры и натяги получаются соединением различных по размеру отверстий (например, поля допусков F7, JS7, N7, S7) с основным валом h, у которого верхнее отклонение es = 0, а нижнее отклонение ei – допуску основного вала со знаком “минус” (рис. 9). В системе вала поля допусков отверстий (F7) для посадок с зазором расположены выше нулевой линии, т.е. над полем допуска основного вала h (рис. 9, а). Для посадок с натягом поля допусков отверстий (S7) расположены ниже поля допуска основного вала h (рис. 9, в). В переходных посадках поля допусков отверстий (JS7, M7, N7) перекрываются полностью (M7) или частично (JS7, N7) полем допуска основного вала h (рис. 9, б). Посадки в системе отверстия H предпочтительнее посадок в системе вала h, т.к. более точный вал изготовить легче, чем точное отверстие.  Рисунок 9- Расположение полей допусков основного вала “h” и отверстий в системе вала для посадок: а – с зазором; б – переходных; в – с натягом Пример: Ø20 H7/g6 – посадка в системе отверстия Данная запись означает, что сопряжение выполнено для номинального диа-метра 20 мм, в системе отверстия, т. к. поле допуска отверстия обозначено H7 (ос-новное отклонение для Н равно нулю и соответствует обозначению основного от-верстия, а цифра 7 показывает, что допуск для отверстия надо брать по 7 квалитету для интервала размеров свыше 18 до 30 мм, в который попадает размер 20мм); поле допуска вала g6 (основное отклонение g c допуском по 6 квалитету).  Рисунок 10 - Графическое изображение посадки с зазором в системе отверстия (Ø20 H7/g6) Ø20 G7/h6 – посадка в системе вала. Запись означает, что сопряжение выполнено для номинального диаметра 20 мм, в системе вала, т. к. поле допуска вала обозначено h6 (основное отклонение для h равно нулю и соответствует обозначению основного вала, а цифра 6 показывает, что допуск для вала надо брать по 6 квалитету для интервала размеров свыше 18 до 30 мм, в который попадает размер 20 мм); поле допуска отверстия G7 (основное отклонение G c допуском по 7 квалитету).  Рисунок 11 - Графическое изображение посадки с зазором в системе вала (Ø20 G7/h6) На чертеже посадки обозначаются следующими способами: 1. Буквенным. 2. Цифровым. 3. Буквенно-цифровым. На сборочных чертежах предпочтительно обозначать посадки буквенным способом. Внимание! На графических схемах номинальный размер указывается в мм, а отклонения в мкм. На сборочных и рабочих чертежах все размеры и все отклонения указываются в мм (рис. 12, 13, 14,). Примеры обозначения полей допусков на чертежах:  Рисунок 12 - Обозначение посадки на сборочном чертеже различными способами   Рисунок 13 -Обозначение поля Рисунок 14 - Обозначение допуска на диаметр вала на диаметр 3.4. Нормирование точности шпоночных и шлицевых соединений Шпоночные соединения Шпоночным соединением называют соединение вала с установленной на нем втулкой посредством шпонки, т. е. детали, представляющей собой призматический, клинообразный или сегментный брусок. В шпоночных соединениях имеется вал и отверстие, как и в гладких соединениях. На валу и во втулке этого соединения имеются пазы, расположенные вдоль оси. В эти пазы вала и втулки вставляется шпонка, которая дает возможность валу и втулке вращаться вместе (рис. 1,2,3,4). Различают соединения с призматическими, сегментными и клиновыми шпонками (рис. 3,4,5,6).   Рис. 1. Вал со шпоночным пазом. Рис. 2. Шестерня со шпоночным пазом   Рис. 3. Шпонка призматическая Рис. 4. Вал и шестерня, соединенные шпонкой   Рис. 5. Шпонка сегментная Рис. 6. Шпонка клиновая Рассмотрим соединение призматическими шпонками. Такие виды сопряжений деталей используют обычно для соединения втулки с валом диаметром от 6 до 500 мм (рис. 7).   Рис. 7. Соединение призматической шпонкой, 1– втулка; 2– шпонка; 3– вал; t – глубина шпоночного паза на валу; t1 – глубина шпоночного паза во втулке; l – длина шпонки; T – крутящий момент; d – диаметр вала; D – диаметр отверстия втулки Условное обозначение шпонки: b х h х l; b – ширина шпонки; h – высота шпонки; l – длина шпонки. Например: 18х11х100 ГОСТ 23360-78. Нормирование точности размеров элементов шпоночного соединения аналогично нормированию гладких сопряжений указанием полей допусков на сопрягаемые элементы. Эти поля допусков представлены в ГОСТ 25347-82. Нормирование точности шпонок производится в зависимости от их габаритных размеров. Для ширины шпонки (b) нормируется одно поле допуска h9. Для высоты (h) – обычно поле допуска h11 и h9 (для шпонок высотой 2…6мм поле допуска h9) и для длины (l) – поле допуска h14. Нормирование точности шпоночных пазов на валу и во втулке задаются в зависимости от вида сопряжений, которые разделяются на три группы с различными требованиями к точности ширины пазов: 1. Свободное. 2. Нормальное. 3. Плотное. Свободное соединение – это соединение с гарантированным зазором. Для этих соединений точность нормируется полем допуска Н9 для ширины паза на валу и D10 для ширины паза во втулке. Нормальное соединение – это соединение с переходной посадкой с большей вероятностью получения зазора. Для этих соединений поле допуска N9 задается для ширины паза на валу и JS9 для ширины паза во втулке. Плотное соединение – это соединение с переходной посадкой и с приблизительно равной вероятностью зазоров и натягов. В этих соединениях для пазов вала и втулки нормируется одно поле допуска Р9 (рис. 8).  Рис. 8 Поля допусков соединения призматическими шпонками для валов от 38 до 65мм и сечения шпонки(h х b):12х8; 14х9; 16х10; 18х11 Требования к точности глубины пазов установлены в пределах от –0,1 до –0,3мм на валу и от +0,1 до +0,3мм во втулке, в зависимости от номинального размера. На длину паза установлено одно поле допуска Н15. Для шпоночного паза существуют требования к симметричности его расположения и параллельности боковых поверхностей паза относительно оси.   Рис. 9. Нормирование точности шпоночного паза во втулке Рис. 10.Нормирование точности шпоночного паза на валу Сопряжение шпонок с валом и втулкой производится в системе вала, т. е. дается одно поле допуска для ширины шпонки (вала) (h9) и пять полей допусков для ширины паза у втулок и валов (см. рис. 8). В связи с необходимостью использовать посадки в системе вала металлургическая промышленность выпускает специальный прокат для призматических шпонок (сталь чистотянутая для шпонок) и поскольку малы затраты на обработку шпонок это подтверждает экономическую целесообразность использования системы вала. На чертеже точность изготовления шпоночных пазов на валу и во втулке нормируют так, как показано на рис. 9,10. 3.5. Шлицевые соединения Шлицевым соединением (Ш.С.) называется разъемное соединение вала с втулкой, когда на валу имеются зубья (выступы), а во втулке – соответствующие впадины (шлицы) (рис. 11, 12, 13). Основное назначение Ш.С. – это передача крутящего момента. Охватывающую поверхность внутреннего цилиндра обычно в этих соединениях называют втулкой. Ш.С. применяют когда необходимо обеспечить передачу больших крутящих моментов и, кроме того, в случаях когда необходимо обеспечить относительно высокие требования к соосности (центрированию) вала и втулки. Различают прямобочные, эвольвентные и треугольные шлицевые соединения. Треугольные Ш.С. применяют в основном для мелких деталей и клеммовых соединений. Рассмотрим прямобочные шлицевые соединения. Этот вид сопряжений используются в подвижных (с зазором) и неподвижных (с натягом) соединениях. Для сопряжения деталей с наружным диаметром от 14 до 125 мм. При выборе размеров шлицевых соединений (ГОСТ 1139-80), выделяют легкие, средние и тяжелые серии, которые отличаются, в основном, разными сочетаниями чисел зубьев (шлицев – z), размерами внутреннего (d) и наружного (D) диаметров и шириной (b) зуба (паза).   Рис. 11. Вал шестерня со шлицами Рис. 12. Втулка со шлицами  Рис. 13. Шлицевое соединение, 1– втулка; 2 – вал; D – наружный диаметр; d – внутренний диаметр; b – ширина шлицев; Т – крутящий момент Стандартом определены сочетания z х d х D, которые можно использовать. Необходимость нормирования сочетаний диаметров и числа зубьев объясняется тем, что втулки шлицевого соединения получаются, в основном, способом протягивания. Инструмент для этого процесса – протяжка – изготавливается под определенный размер втулки и для определенного числа шлицев (рис. 14). Поэтому весьма важно внести ограничения типоразмеров этих втулок, так как инструмент протяжка очень сложный и дорогой. Нельзя допускать произвольное сочетание диаметров и количества зубьев.    Рис. 14. Шлицевая протяжка Особенностью Ш.С. является то, что посадка деталей осуществляется одновременно по трем поверхностям: по наружной поверхности, по внутренней и по боковым сторонам шлицев. Поэтому возникает необходимость нормировать три посадки. Посадки эти должны быть разными по точности, так как если изготовить все поверхности с высокой точностью, то невозможно будет обеспечить сборку шлицевого соединения. Центрирование при образовании шлицевого соединения обеспечивается совмещением осей вала и втулки. Различают три вида центрирования: по наружному диаметру (D), по внутреннему диаметру (d), по боковым сторонам шлицев (b). Центрирование по (D) используется для подвижных и неподвижных соединений, при передаче небольших крутящих моментов и в других соединениях, подвергаемых малому износу. Для обеспечения этого сопряжения втулка должна изготавливаться с небольшой твердостью, чтобы обеспечить обработку чистовой протяжкой. Вал может иметь большую твердость и обрабатывается шлифованием по наружному диаметру. Этот способ центрирования наиболее простой и экономичный (рис.15). Подвижное соединение: наружный диаметр втулки (D) – Н7; наружный диаметр вала (D) – f7, g6, h7; ширина шлицев втулок (b) – D9, F8, F10; ширина шлицев на валу (b)– d9, h9, f7, f8. Пример: H7/f7; H7/g6; H8/h7 для D и D9/d9; F8/f8; F10/h9 для b. Неподвижное соединение: наружный диаметр втулки (D) – Н7; наружный диаметр вала (D) – js6; ширина шлицев втулок (b) – F8; ширина шлицев на валу (b) – js7. Пример: H7/js6 для D и F8/js7 для b.   Рис. 15. Центрирование по наружному диаметру Рис. 16. Центрирование по внутреннему диаметру Центрирование по (d) используется для получения высокой точности совмещения осей вала и втулки. Для обеспечения этого сопряжения меньшее отверстие во втулке и поверхности впадин на валу могут быть окончательно обработаны шлифованием. Это сопряжение используется, когда и втулка и вал должны иметь большую твердость. Этот способ центрирования дорогой, но наиболее точный (рис.16). Подвижное соединение: внутренний диаметр (d) втулки – H8, H7; внутренний диаметр (d) вала – e8, f7, g6, h7. Ширина шлицев втулок (b) – D9, F10; ширина шлицев на валу (b) – d9, f9. Пример: H8/e8; H7/g6; H7/f7 для d и D9/d9; D9/f9; F10/f9 для b. Неподвижное соединение: внутренний диаметр (d) втулки – H8, Н7; внутренний диаметр (d) вала – h7, js7, n6; ширина шлицев втулок(b) – Н8, F10; ширина шлицев на валу(b) – h8, h9. Пример: H7/h7; H7/js7; H7/n7 для d и H8/h8; F10/h9 для b. Центрирование по (b) используется, когда необходимо передать большие крутящие моменты, особенно при знакопеременной нагрузке, тем более с реверсированием. При этом способе не обеспечивается высокая точность совпадения осей вала и втулки, и поэтому он применяется значительно реже, чем два других (рис.17). Подвижное соединение: ширина шлицев втулок (b) – D9, F10; ширина шлицев на валу (b) – d9, e8, f8. Пример: D9/e8; D9/f8; F10/d9 для b. Неподвижное соединение: ширина шлицев втулок (b) – F8; ширина шлицев на валу (b) –js7. Пример: F8/js7 для b.  Рис. 17. Центрирование по боковым сторонам шлицев 4. Измерительный инструмент. Наука об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности называется метрологией. Слово «метрология» происходит от греческих слов metron (мера) и logos (понятие). Физическая величина – свойство, общее в качественном отношении многим физическим объектам, но в количественном отношении индивидуальное для каждого объекта. Например, длина, масса, угол, давление и т. д. Значение физической величины – оценка физической величины в виде некоторого числа принятых для нее единиц. Например, диаметр отверстия 0,01 м, масса тела 93 кг. Измерение – нахождение значения физической величины опытным путем с помощью специальных технических средств. Истинное значение – значение физической величины, которое идеальным образом отражает в качественном и количественном отношениях соответствующее свойство объекта. Действительное значение – значение физической величины, найденное экспериментальным путем и настолько приближающееся к истинному значению, что для определенной цели может быть использовано вместо него. Погрешность измерения – отклонение результата измерений от истинного значения измеряемой величины. Относительная погрешность измерения – отношение абсолютной погрешности измерения к истинному значению физической величины Абсолютную погрешность измерения где |