редуктор эд4м. курсовой редуктр эд4м на печать. 1. Назначение и конструкция 5 Условия работы на тпс 8

Скачать 1.02 Mb. Скачать 1.02 Mb.

|

|

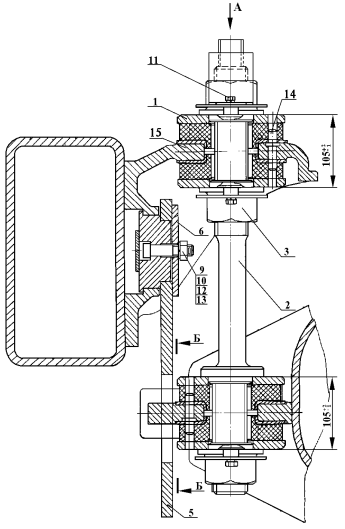

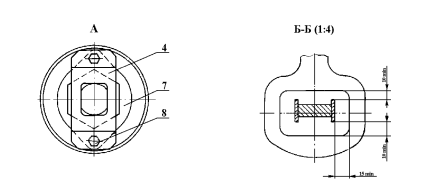

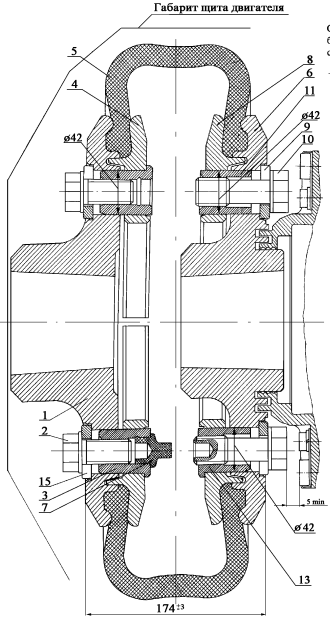

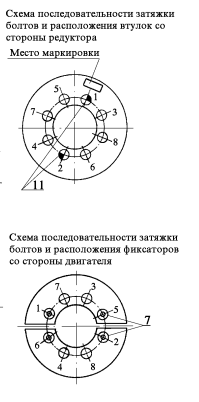

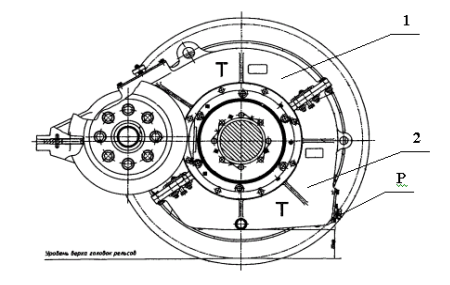

7 КАРТА ЭСКИЗОВ

8 ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ: ПРОЦЕСС СБОРКИ ТЯГОВОГО РЕДУКТОРА ЭД4М НА ТР-3 Технологический процесс сборки тягового редуктора ЭД4М образно делят на 3 составные части: сборка верхней части редуктора, сборка опорной части редуктора и соединение верней и опорной частей редуктора вместе на колесной паре. Технологический процесс сборки редуктора начинается со сборки его верхней части. Сборка данной части начинается на верстаке ПМН-152. Перед началом сборки проверяют коническую поверхность вала и посадочное отверстие шестерни на соответствие конусности и прямолинейности образующей конуса указанных в чертежных размерах. Для данной операции используют калибры для проверки посадочных поверхностей шестерни и вала а так же рукавицы ГОСТ 12.4.010-75. Притирку шестерни к валу выполняют на притирочном станке ММ.183. Процесс притирки выполняют в несколько операций: устанавливают вал в шпиндель станка, отцепляют крюк крана от рым болтов, выворачивают рым болты, устанавливают и закрепляют шестерню в подвеске станка, притирают шестерню к конусной поверхности вала используя смесь из осевого масла и абразивного порошка №5 и №6. Стоит обратить внимание на цвет притерты поверхностей - он должен быть матовый. После притирки, притертую шестерню снять с вала. Для создания притирочной смеси используют осевое масло ГОСТ 610-72 или ТУ 38.301-04-21-96 и абразивный порошок №5, №6 ГОСТ Р 52381-2005. На позиции промывки сопрягаемые поверхности вала и шестерни промывают ацетоном или бензином и протирают ветошью. Операция промывки выполняется на верстаке ПМН-152 и для ее используют технический ацетон ГОСТ 2768-84, бензин любой марки а так же ветошь ТУ 63-178-77-82. После промывки вал и шестерню подают на позицию контроля и замера. Данные операции так же выполняются на верстаке ПМН-152. Операции включают в себя осмотр сопрягаемых поверхностей и определение по матовому оттенку площади прилегания поверхностей. Стоит обратить внимание на то, что площадь прилегания поверхностей вала и шестерни должна быть не менее 90%. Далее насаживают шестерню на конусную поверхность вала в холодном состоянии и измеряют расстояние от торца шестерни до конусной поверхности вала. Для измерений используют штангенциркуль ШЦI-125-0,1 ГОСТ 166-89. Так же для этих операций используют рукавицы ГОСТ 12.4.010-75. Установка шестерни на вал происходит на установке индукционного нагрева УИН306-25/Т-074. Процесс установки шестерни на вал проходит в 2 этапа: сначала шестерню нагревают до температуры 130-150 градусов Цельсия и подвергают выдержке в течении 10 минут. После выдержки шестерню устанавливают на вал. Стоит отметить что в процессе нагрева запрещается делать перерывы в питании установки током. Данный процесс выполняют в брезентовых рукавицах ГОСТ 12.4.010-75 с применением спецзахвата. После установки шестерни на вал, проводят контроль ее посадки, измеряя расстояние от торца шестерни до конусной поверхности вала. Согласно требования посадки, шестерня должна быть насажена на конусную поверхность вала на расстояние от 1,5 до 2,0 мм большее, чем при посадке в холодном состоянии. Допускается выступание торца шестерни в местах посадки не более 0,5 мм в любую из сторон. При измерении используют штангенциркуль ШЦI-125-0,1 ГОСТ 166-89 и брезентовые рукавицы ГОСТ 12.4.010-75. На следующей позиции контроля ждут остывания вала с шестерней до окружающего воздуха. После остывания устанавливают на проверенную поверхность шеек под подшипники. После установки замеряют торцовое биение шестерни на большем диаметре. Торцовое биение шестерни должно быть не более 0,7 мм. Измерение проводят на верстаке ПМН-152 с использование цеховой подставки, штатива ШМ-II ГОСТ 10197-70 и индикатора часового типа ИЧ ГОСТ 577-68. Монтаж внутренних колец подшипников проводят на верстаке ПМН-152. Процесс монтажа внутренних колец подшипников начинается со смазки шейки вала под посадку подшипников тонким слоем минерального масла. В качестве минерального масла используют веретенное масло АУ ТУ 38.1011232-89, индустриальное масло И-50А ГОСТ 20799-88 или авиационное масло МС-14 ГОСТ 21743-76. Так же для данной операции требуется емкость для масла, корыто для сбора масла и поролоновая губка. После смазки переходят непосредственно к самому монтажу внутренних колец подшипников. Процесс монтажа заключается в нагреве колец подшипников на установке индукционного нагрева УИН306-25/Т-074 до температуры 120-160 градусов Цельсия в течении 1 минуты, насадке на шейку вала до упора в его бурт и подбивании кольца по торцу монтажной втулкой до получения чистого металлического звука. Данный переход повторяется 4 раза. Следует отметить что, маркировка на устанавливаемом внутреннем кольце подшипника должна быть обращена наружу (к торцу вала) а так же во избежание отпуска металла колец категорически запрещается их нагрев продолжительностью более 1 минуты и делать перерывы в питании индуктора током. В процессе монтажа используют монтажную втулку и брезентовые рукавицы ГОСТ 12.4.010-75. После монтажа внутренних колец подшипников и полного остывания прилегающих торцевых поверхностей колец проводят контроль посадки колец набором щупов №2 ТУ-2-034-0221197-011-91. Допускается прохождение щупа толщиной 0,05 мм на участке до 1/3 окружности. На позиции сборки подшипников подобранные блоки подшипников с соответствующей маркировкой запрессовывают до упора в бурты крышек. При этом маркировка должна быть обращена в наружную сторону узла. После запрессовки блоков подшипников, рабочие поверхности колец подшипников смазывают тонким слоем минерального масла в качестве которого используют веретенное масло АУ ТУ 38.1011232-89, индустриальное масло И-50А ГОСТ 20799-88 или авиационное масло МС-14 ГОСТ 21743-76. Кроме того в блоки подшипников на 2/3 объема закладывают смазку "Буксол" ТУ 0254-107-01124328-2001. Ей так же заполняют лабиринтные канавки крышек. Следует отметить что общее количество смазки, закладываемое в каждый узел подшипника должно быть от 0,25 до 0,30 кг. После смазки подшипников собирают подшипниковый узел. Сначала устанавливают крышки на крышки подшипников. Собранные узлы закрепляют болтами М12 с шайбами используя гаечный ключ S 17х19 ГОСТ 2839-80. После чего устанавливают собранный подшипниковый узел с крышкой на внутреннее кольцо подшипника со стороны длинного конца вала. Эти операции выполняют в рукавицах ГОСТ 12.4.010-75 . После сборки проверяют радиальный зазор в подшипнике щупом из набора щупов №2 ТУ-2-034-0221197-011-91. Зазор должен быть от 0,05 до 0,20 мм. Далее подбирают фланец шестерни. Свисание торца фланца относительно торца вала в холодном состоянии должно быть от 1,4 до 3,8 мм. Эти измерения проводят штангенциркулем ШЦI-125-0,1 ГОСТ 166-89. После подбора фланца, его притирают к валу малой шестерни. Процесс притирки проводят на станке для притирки фланца к валу малой шестерни ММ.184. Фланец устанавливают в подвеску станка и притирают к конусной поверхности вала смесью осевого масла ГОСТ 610-72 или ТУ 38.301-04-21-96 и абразивного порошка №5, №6 ГОСТ Р 52381-2005. После притирки фланец снимают с вала шестерни. Важно отметить что притертые поверхности должны быть матовыми. Площадь прилегания притертых поверхностей должна быть не менее 90%. Процесс монтажа фланца проводят на установке индукционного нагрева УИН306-25/Т-074. Сначала замеряют фактическую величину свисания при посадке фланца в холодном состоянии. Данную операцию выполняют штангенциркулем ШЦI-125-0,1 ГОСТ 166-89. Далее после замеров фланец нагревают до температуры 140-150 градусов Цельсия и выдерживают в течении 10 минут. После выдержки фланец устанавливают на вал шестерни. В процессе нагрева фланца запрещается делать перерывы в питании установки током. Операции выполняют спецзахватом с использованием брезентовых рукавиц ГОСТ 12.4.010-75. После установки фланца на вал, его отправляют на контроль посадки. При проверке посадки замеряют свисание фланца. Фланец должен сесть на расстояние от 1,7 до 2,0 мм большее, чем при посадке в холодном состоянии после притирки. Допускается свисание фланца не более, чем на 2,2 мм или утопание относительно торца вала не более 2,5 мм. Замеры проводят Штангенциркулем ШЦI-125-0,1 ГОСТ 166-89 в брезентовых рукавицах ГОСТ 12.4.010-75. Процесс сборки верней части редуктора проводит на стенде - кантователе для разборки и сборки верхней половины редуктора РКР. Процесс сборки начинается с установки вала с подшипниковым узлом в горловину верхнего корпуса редуктора. В процессе установки совмещают отверстия под болты и ориентируют отверстие под масленку в передней крышке. Далее предварительно закрепляют переднюю крышку четырьмя болтами М16 оставляя зазор от 2 до 3 мм между головками болтов и крышкой. После закрепления устанавливают собранный узел подшипника с крышками со стороны короткого конца вала в горловину корпуса редуктора, совмещая отверстия под болты и ориентируя отверстие под масленку в задней крышке. Далее крышку закрепляют восемью болтами М16. После закрепления устанавливают регулировочную прокладку толщиной 0,2 мм, покрытую суриковой подмазкой, приготовленной из свинцового сурика М4 ГОСТ 19151-73 и натуральной олифы ГОСТ 7931-76, на фланец корпуса. Затем заворачивают четыре предварительно установленных болта М16 со стороны фланца шестерни. После заворота замеряют зазор между крышкой и корпусом редуктора с помощью штангенциркуля ШЦI-125-0,1 ГОСТ 166-89. Далее подбирают прокладки таким образом, чтобы их суммарная толщина превышала измеренный зазор, но не более, чем на 0,5 мм. После подбора прокладок, отворачивают предварительно установленные болты М16 и устанавливают комплект прокладок покрытых суриковой подмазкой М4 ГОСТ 19151-73. Затем закрепляют подшипниковый узел со стороны фланца шестерни восемью болтами М16 с шайбами. Для закрепления болтов используют гаечный ключ S22 ГОСТ 2839-80. Операции процесса сборки верней части редуктора выполняют в рукавицах ГОСТ 12.4.010-75. После сборки верхней части редуктора проверяют осевой зазор "А" (0,2 - 0,5; 0,2 - 0,8). Для проверки используют штатив ШМ-II ГОСТ 10197-70 и индикатор часового типа ИЧ ГОСТ 577-68. Далее, после проверки осевого зазора, загибают углы шайб на грани головок болтов с помощью кусачек ГОСТ 28037-89 и заворачивают болты М10 с шайбами из паронита ПМБ 1,0 ГОСТ 481-80 и стальными шайбами в отверстия под масленки. Для заворота болтов используют гаечные ключи S 14х17 ГОСТ 2839-80 и S 22 ГОСТ 2839-80. После сборки верхней части редуктора проводят контроль качества сборки, в процессе которого проверяют: качество сборки узла шестерни, при повороте от руки шестерня должна легко вращаться, без заеданий и перекосов; Зазор между торцом шестерни и корпусом редуктора, который должен быть не менее 3,0 мм с каждой стороны. Так же измеряют торцовое биение фланца шестерни на окружности проточки под упругую оболочку. Торцовое биение фланца должно быть не более 0,3 мм. Замеры и измерения проводят используя набор щупов №2 ТУ-2-034-0221197-011-91, штатив ШМ-II ГОСТ 10197-70 и индикатор часового типа ИЧ ГОСТ 577-68 и рукавицы ГОСТ 12.4.010-75. После окончательной сборки верхней части редуктора и проведения контроля качества ее сборки переходят к сборке опорной части редуктора непосредственно на колесной паре. Сборка данной части узла проводится на железнодорожном пути. Перед началом сборки прочищают смазочные каналы деталей опорного узла. Очистку проводят в рукавицах ГОСТ 12.4.010-75. После очистки убеждаются в отсутствии забоин, вмятин, острых кромок на рабочих поверхностях обоймы уплотнительного кольца и лабиринтной крышки. Так же убеждаются по наличию соответствующего клейма на наружном кольце, что подшипнику 80-92152ЛМ, находящемуся на оси колесной пары, проведена ревизия (ревизия подшипника производится работниками роликового отделения). В процессе проверки используют лупу ЛП 1-4 ГОСТ 25706-83. Далее переходят к процессу смазки подшипников. Смазывают поверхность наружного кольца и сепаратора подшипника тонким слоем минерального масла (веретенного АУ ТУ 38.1011232-89, индустриального И-50А ГОСТ 20799-88 или авиационного МС-14 ГОСТ 21743-76), многократно проворачивая сепаратор с роликами в наружном кольце подшипника. После смазки подшипников переходят к процессу самой сборки опорного узла редуктора. Процесс сборки опорного узла редуктора начинается с установки обоймы вместе с блоком подшипника на внутреннее кольцо подшипника. Далее закладывают смазку в подшипники и их камеры продавливая ее между роликами и сепаратором и между сепаратором и бортами наружного кольца. Закладку смазки в подшипник со стороны колесного центра производить через канал в крышке и через отверстие в ступице колеса. После смазки подшипников устанавливают приставное кольцо на ступицу зубчатого колеса. Затем заполняют смазкой Лабиринтные канавки уплотнительного кольца, устанавливают кольцо в обойму и закрепляют болтами М16 с шайбами используя торцовый ключ S22 ИН-579. В процессе смазки подшипников следует заметить, что общее количество смазки на каждый подшипник и камеру должно быть от 1,3 до 1,4 кг. В качестве смазки используют смазку «Буксол» ТУ 0254-107-01124328-01. После сборки опорного узла редуктора проводят контроль качества сборки. В процессе контроля качества проверяют вращение подшипников от руки. Вращение подшипников с обоймами должно быть легким, без стуков и заеданий. Так же проверяют осевое смещение обоймы с уплотнительным кольцом. Осевое смещение должно быть от 0,25 до 1,00 мм. Для проверки осевого смещения обоймы используют Штатив ШМ-II ГОСТ 10197-70 и индикатор часового типа ИЧ ГОСТ 577-68. После проведения контроля качества сборки опорного узла устанавливают крышку и закрепляют ее к ступице зубчатого колеса болтами М16 с шайбами используя торцовый ключ S22 ИН-579. После окончательной сборки опорной части редуктора переходят к заключительной части сборки редуктора - это соединение верней части редуктора с его опорной частью находящейся на колесной паре. Для этого колесную пару моторного вагона подают к позиции сборки половин редуктора. Туда же подают и верхнюю часть редуктора зачаленную чалочным приспособление №15 с помощью консольного стационарного крана, грузоподъемностью 1тонна. Процесс сборки проходит на стенд разборки и сборки половин редуктора на колесной паре СРРК. Сначала плоскости разъема верхнего и нижнего корпуса редуктора, а также поверхности «Л» и «М» покрывают ровным слоем герметика УТ-32 ТУ 38105.1386-80. После нанесения герметика переходят к самому процессу монтажа верхней части редуктора на нижнюю. Процесс монтажа начинается с закатывания тележки под стенд. На стенде нажать кнопку «Поддержка редуктора - Вверх» , при этом произойдет подпирание нижнего корпуса редуктора штоком пневмоцилиндра. После этого верхний корпус редуктора устанавливают на колесную пару, введя в зацепление зубья шестерни и зубчатого колеса. Стоит обратить внимание что узел шестерни должен опираться через обоймы на подшипники. Смазочные отверстия опорной части редуктора, закрытые болтами К, в крышке со стороны колеса должны располагаться также, как в крышке со стороны средней части оси. Так же стоит отметить что зубчатое колесо колесной пары должно быть подобрано с шестерней, работавшей ранее совместно с ним и установленной в верхнем корпусе редуктора. Разница толщины зубьев шестерни и колеса должна быть не более 3,2 мм. Допускается комплектование бывшей в эксплуатации с новым зубчатым колесом, если износ зубьев шестерни не превышает 0,3мм, или новой шестерни с работавшим ранее зубчатым колесом, если износ его зубьев по толщине не превышает 2,0 мм. Далее поворачивая колесную пару с помощью кнопок управления «Вращение КП – Вправо – Влево» обоймы опорного узла к фланцам корпусов редуктора закрепляют болтами М16 с пружинными шайбами. После этого плоскости прилегания верхнего и нижнего корпуса закрепить болтами М20, гайками М20, пружинными шайбами и шплинтами. После этого нажать кнопку «Поддержка редуктора - Вниз», при этом произойдет опускание штока, подпирающего нижний корпус редуктора. Далее выкатить тележку из-под колесной пары. После выкатки залить в редуктор трансмиссионное масло Тап-15В ГОСТ 23652-79 или ТНК Транс ТМ-3-18к ТУ 0253-008-00151779-2004 в количестве 3 кг. После этого нажатием кнопки «Выталкиватель КП – Вытолкнуть» вытолкнуть колесную пару с редуктором со стенда. После выталкивания перевести выталкиватели в исходное положение, нажав кнопку «Выталкиватель КП – Возврат». Для вышеперечисленных операций потребуется: канистра с маслом; воронка; штангензубомер ШЗ-4-40 ТУ 2-034-773-89; гайковерт пневматический 312-01 или ИП 3106 ГОСТ 10210-83; молоток 300 ГОСТ 2310-77; ключ S22 торцовый ИН-579; бородок ГОСТ 7214-72Е и рукавицы ГОСТ 12.4.010-75. После полной сборки редуктора проводят окончательный контроль качества сборки тягового редуктора в ходе которого проверяют: - зазор между торцом венца зубчатого колеса и стенкой корпуса редуктора не менее 3,0 мм; - аксиальное смещение (свисание) шестерни относительно венца зубчатого колеса не более 3,0 - 4,0 мм; - осевой разбег подшипников в собранном редукторе 0,2-0,5 ; 0,2-0,8 мм; - боковой зазор между зубьями шестерни и зубчатого колеса 0,4-0,9 мм, при этом не менее 0,4 мм; - прилегание (контакт) зубьев по краске не менее 70%; Так же помимо вышеописанных проверок проводят замеры щупами: - зазора между внутренней поверхностью бандажа колесной пары и крышкой узла шестерни не менее 5,0 мм; - зазора между внутренней поверхностью бандажа колесной пары и фланцами прилегания корпусов редуктора по плоскостям не менее 4,0 мм; - зазор «а» между лабиринтными кольцами и обоймами опорных подшипников редуктора в пределах нормы (0,5-2,5 мм). Примечание: Неравномерность этого зазора должна быть не более 0,2 мм; - зазор между торцами головок болтов, крепящих лабиринтную крышку, и спицами колесного центра не менее 4,0 мм. Для проведения окончательного контроля качества сборки используют: штангенциркуль ГОСТ 166-89; штатив ШМ-II ГОСТ 10197-70; индикатор часового типа ИЧ ГОСТ 577-68; набор щупов №2 ТУ-2-034-0221197-011-91 и цеховые щупы 4,0 мм и 5,0мм. На этом процесс сборки тягового редуктора заканчивается и колесную пару передают на дальнейшие позиции по сбору моторного вагона электропоезда ЭД4М. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КЭ

КЭ