Записка. 1 Назначение, область применения, классификация скреперов 5 2 Анализ научнотехнической литературы и патентный обзор 8

Скачать 0.71 Mb. Скачать 0.71 Mb.

|

|

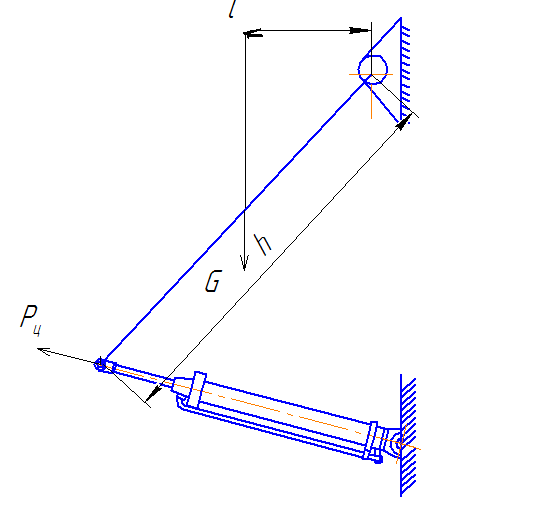

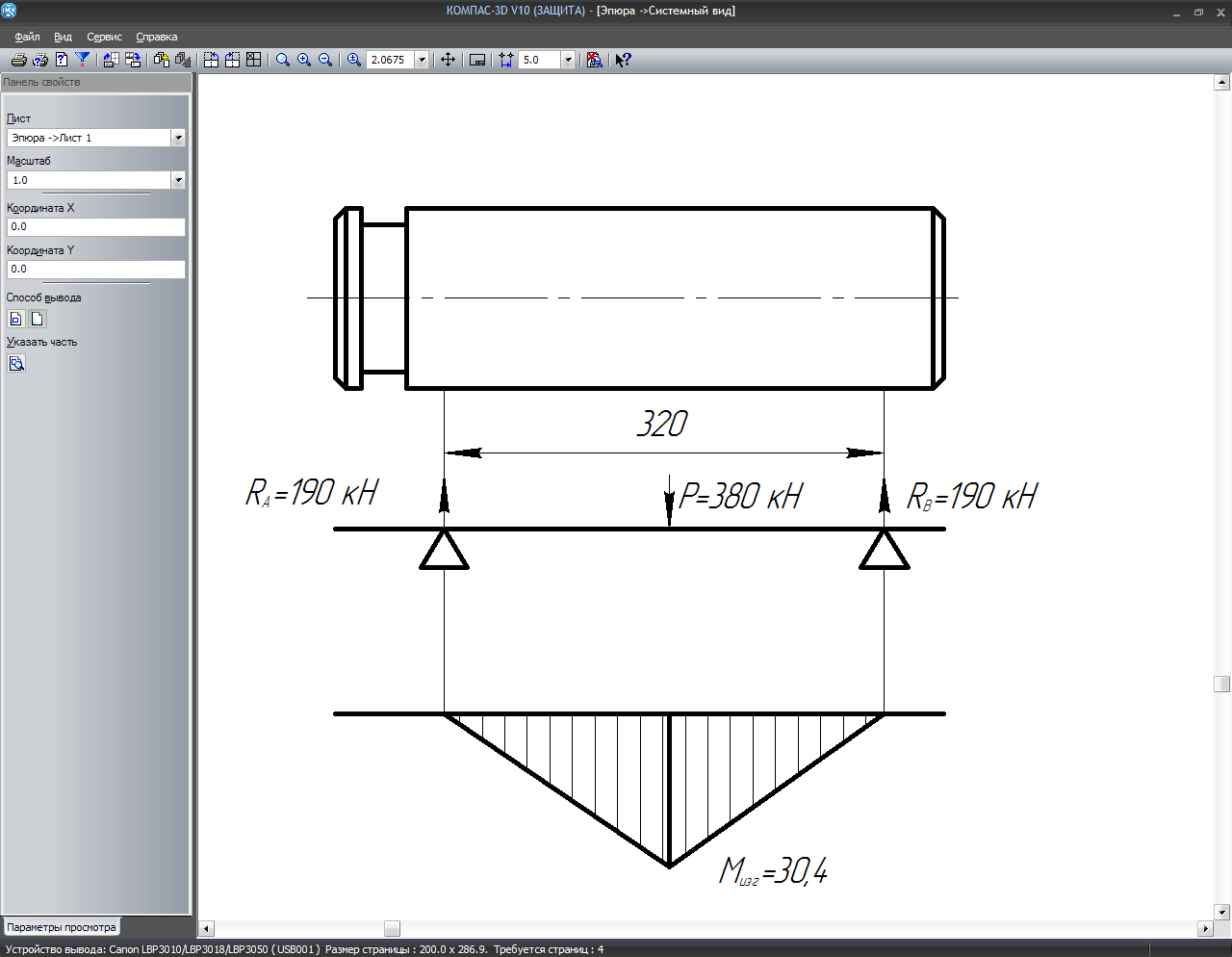

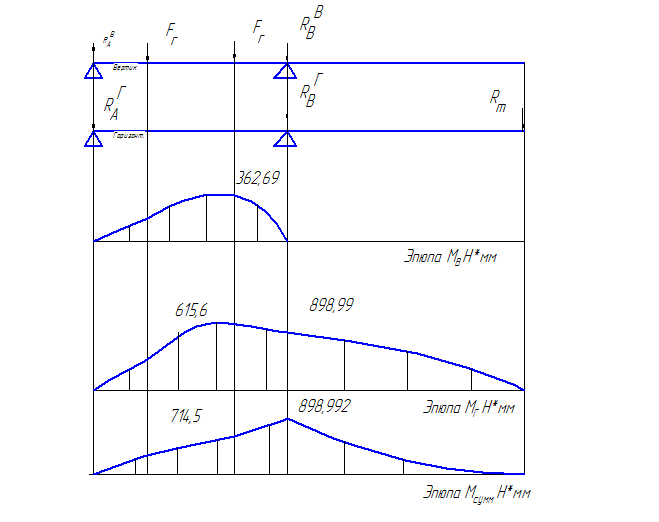

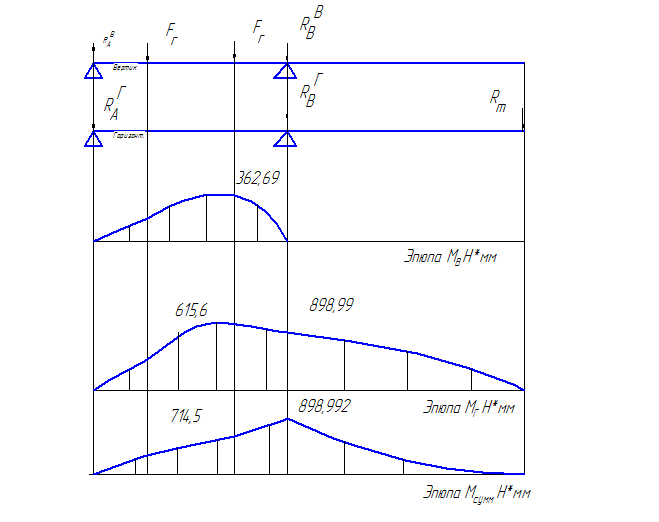

4 Расчет на прочность 4.1 Расчет гидроцилиндров подъёма ковша Рис. Схема действующих сил на гидроцилиндр  ; ;  =136 kH =136 kHМы применяем гидроцилиндры с односторонним штоком, работающими на втягивание штоков (как наиболее нагруженный режим работы). Диаметр гидроцилиндра определяется по формуле: D  где FВЫТ - заданное усилие на штоке при вытягивании, кН; Pс - перепад давления на гидроцилиндре, кПа; МЦ - механический КПД гидроцилиндра (МЦ=0,95); - коэффициент мультипликации. При расчете гидроцилиндров мы задаемся величиной =1,6 по ОСТ 22-1417-79.  Рассчитываем диаметр первых двух гидроцилиндров: D  Принимаем гидроцилиндры 1.16.О.У-140  90 90 800 ОСТ 22-1417-79. 800 ОСТ 22-1417-79.4.2 Расчёт крепления пальца Палец рассчитываем по напряжениям среза. На соединение будет действовать поперечная внешняя нагрузка F. Её величину принимаем изходя из наихудшего случая, когда,  =136 кН. =136 кН.Расчётная схема для расчёта пальца представлена на рисунке. Исходные данные:  ; ;  ; ;  ; ;  ; ;Материал пальца Сталь 30Х, у которой  ; ;Материал рамы скрепера Сталь 45, у которой  . .Палец изготавливают из стали 45 (ГОСТ 1050-98) с пределом прочности  . .  Для определения геометрических размеров вычерчиваем палец(рисунок 18) Для определения геометрических размеров вычерчиваем палец(рисунок 18) Рис. - Расчетная схема пальца. Расчёт. Условие прочности по напряжениям среза определим по формуле:  , ,где i – число плоскостей среза (i=2); d – диаметр пальца (d=50 мм); F – поперечная сила (F=291 кН);  допускаемое напряжение среза, допускаемое напряжение среза, ; ;Крепление гидроцилиндра и рамы элевтора к ковшу:  . .Следовательно, условие прочности по напряжением среза выполняется. Условие прочности по напряжениям смятия определим по формуле: где  толщина проушины гидроцилиндра, толщина проушины гидроцилиндра,  ; ; допускаемое напряжение смятия, допускаемое напряжение смятия, ; ;4 Проверочный расчёт ведущего вала Исходные данные к расчёту:     Материал вала - Сталь 45, термообработка – улучшение,  , ,  . . Рис 2. Геометрические параметры вала. 1.1 Определение геометрических параметров вала. Приближенно оцениваем средний диаметр вала:  где  – крутящий момент на валу; – крутящий момент на валу;  – допускаемые напряжения ( – допускаемые напряжения ( ). ). ; ;Определяем силы в зацеплении: Окружная сила.   Радиальная сила  ; ; ; ;Определяем нагрузку на выходном конце вала:    Где  -осевая сила; -осевая сила; Определение реакций опор. Определяем реакции в опорах и строим эпюры изгибающих и вращающих моментов (рис 1.3): в вертикальной плоскости            ; ; ; ; ; ; в горизонтальной плоскости   ; ;          Просчитываем предполагаемые опасные сечения:  ; ; ; ; Расчёт вала на усталостную прочность. Расчёт на прочность ведётся по опасному сечению вала. При совместном действии напряжений кручения и изгиба должно выполняться условие:  где S- коэффициент запаса сопротивления усталости;  - допускаемый запас сопротивления усталости. - допускаемый запас сопротивления усталости.Запас сопротивления усталости S находим по формуле:  где  – коэффициенты запаса усталостной выносливости по напряжению изгиба и кручения соответственно; – коэффициенты запаса усталостной выносливости по напряжению изгиба и кручения соответственно;Запас сопротивления усталости при изгибе:  Запас сопротивления усталости при кручении:   где   - пределы выносливости ; - пределы выносливости ; - коэффициенты концентрации напряжений в опасном сечении - коэффициенты концентрации напряжений в опасном сечениипри изгибе и кручении соответственно;  , ,  - амплитуды переменных составляющих циклов напряжений; - амплитуды переменных составляющих циклов напряжений; , ,  – средние напряжения циклов изгиба и кручения; – средние напряжения циклов изгиба и кручения; , ,  – коэффициенты, корректирующие влияние средних напряжений циклов изгиба и кручения на сопротивление усталости. – коэффициенты, корректирующие влияние средних напряжений циклов изгиба и кручения на сопротивление усталости.Пределы выносливости определяются по формулам:  ; ;  ; ; ; ;Определяем напряжение изгиба:  ; ; ; ;Определяем напряжение кручения:   ; ;Амплитуды переменных составляющих циклов напряжений согласно принятому выше условию при расчёте вала будут следующие:   28,8 МПа; 28,8 МПа;  ; ;Рассчитаем коэффициенты концентрации напряжений в опасном сечении при изгибе и кручении:    где  , ,  - эффективные коэффициенты концентрации напряжений ; - эффективные коэффициенты концентрации напряжений ; , ,  – коэффициенты, учитывающие размеры вала ; – коэффициенты, учитывающие размеры вала ; , ,  - коэффициенты, учитывающие качество поверхности ; - коэффициенты, учитывающие качество поверхности ; , ,  – коэффициенты, учитывающие наличия поверхностного упрочнения . – коэффициенты, учитывающие наличия поверхностного упрочнения . и и  зависят от вида концентраций напряжений в опасном сечении. Величину отношения зависят от вида концентраций напряжений в опасном сечении. Величину отношения  для валов определяют по таблице справочника для валов определяют по таблице справочника . Для посадок с натягом – по эмпирической формуле: . Для посадок с натягом – по эмпирической формуле:  где  – коэффициент, учитывает размеры вала; – коэффициент, учитывает размеры вала;  – коэффициент, учитывает материал вала; – коэффициент, учитывает материал вала; – коэффициент, учитывает влияние посадки. – коэффициент, учитывает влияние посадки.Определяем эти коэффициенты       где  - удельное давление посадки на вал ( - удельное давление посадки на вал ( ). ).Подставляем полученные значения в формулу  Величину отношения  определяют по зависимости: определяют по зависимости:  ; ;В зависимости от шпоночного паза и  по таблице по таблице находим находим  и и  Величины, учитывающие размеры вала оцениваем по формулам:    где  - диаметр колеса в мм . - диаметр колеса в мм .Значение  определяем по формуле: определяем по формуле:  Значение  увеличивают в 1,5 раза : увеличивают в 1,5 раза :  Рассчитаем величины, учитывающие размеры вала:   Определяем величины отношений  и и  : :  Выбираем наибольшие значения отношений:  и и  . .Рассчитаем коэффициенты, учитывающие качество поверхности по формулам: при изгибе при  : :  где  – шероховатость поверхности. – шероховатость поверхности.  при кручении :   ; ;Рассчитаем коэффициенты концентрации напряжений в опасном сечении: при изгибе :  при кручении :  Величины  , ,  зависят от механических характеристик материала. По ГОСТ 25.504-82 рекомендуют : зависят от механических характеристик материала. По ГОСТ 25.504-82 рекомендуют :   МПа; МПа; Рассчитываем запас сопротивления усталости при изгибе:  Рассчитываем запас сопротивления усталости при кручении:  Рассчитываем запас сопротивления усталости:  Сравниваем с допускаемым запасом сопротивления усталости:  Усталостная прочность обеспечена. 4.3 Расчет подшипников ведущего вал  Выбираем роликовый радиально-упорный конический подшипник основного конструктивного исполнения повышенной грузоподъемности с нормальным углом контакта  ; предназначенного для восприятия радиальной и осевой силы. ; предназначенного для восприятия радиальной и осевой силы.Исходные данные: Радиальная нагрузка:  кН кНСуммарная осевая нагрузка:  кН кНПринимаем продолжительность работы подшипника  часов часов -коэффициент изменения внешней нагрузки -коэффициент изменения внешней нагрузки -температурный коэффициент подшипникового узла -температурный коэффициент подшипникового узлаПредварительно принимаем подшипник 3611 ГОСТ5721-75: B=40 мм D=110 мм d=50 мм  =110 кН =110 кН =150 кН =150 кНОпределив отношение  , по таблице[8], определяем значение е: , по таблице[8], определяем значение е: Находим отношение   где V-коэффициент вращения (V=1, при вращении внутреннего кольца по отношению к направлению нагрузки) Из таблицы [8], определяем коэффициенты радиальной и осевой нагрузок: X=0,56; Y=1,47. Находим эквивалентную динамическую нагрузку:  ,кН ,кН  Расчетная динамическая радиальная грузоподъемность:  кН кН кН кНгде Lh=500000-продолжительность работы, час р=3,33-для роликоподшипников Т.к.  , то условие динамической грузоподъемности выполняется. , то условие динамической грузоподъемности выполняется.Принимаем роликовые радиально-упорные конические двухрядные подшипники 3611 по ГОСТ5721-75. 5 Охрана труда К работе допускаются лица, имеющие соответствующую квалификацию, прошедшие инструктаж, достигшие восемнадцатилетнего возраста. Во избежание несчастных случаев необходимо: а) перед началом работы провести техническое обслуживание; б) при работе и техническом обслуживании разрешается пользоваться только исправным инструментом в соответствии с его назначением; в) при ремонтных работах скрепера должен находиться в нижнем положении с креплением на специальных опорах; г) назначаются лица, ответственные за безопасную эксплуатацию и ремонт оборудования; д) перед началом работы производится визуальный осмотр оборудования; е) скрепер держать в чистоте и исправном состоянии. Категорически запрещается: а) проводить ремонт оборудования при работающем гидравлическом приводе скрепера; б) проводить ремонт оборудования без использования специальных опор; в) работать с поврежденным оборудованием; г) недопустимо попадание металлических предметов в рабочее оборудование; д) сливать отработанное масло на землю, для этих целей должно быть предусмотрено централизованная система сбора масел и в дальнейшем масло должно передаваться для регенерации; е) работа машины с токсичностью отработавших газов выше допустимой. К работе на скрепере допускаются только лица, прошедшие подготовку, изучившие техническое описание и инструкцию эксплуатации и прошедшие инструктаж по технике безопасности. Проведенный инструктаж должен быть оформлен документально. Запрещаться привлекать к работе лиц, не подготовленных и не прошедших соответствующий инструктаж. Перед началом работы необходимо осмотреть скрепер, рабочее оборудование, крепление сборочных единиц. Убедившись в их полной исправности, можно приступать к работе. Перед пуском двигателя необходимо проверить, чтобы рычаги управления находились в выключенном положении. Переезжать через бугры, канавы и другие препятствия рекомендуется под прямым углом, на малой скорости, с выпрямленным (соосным) положением полурам. При переездах по дорогам с низким коэффициентом сцепления (заснеженным, влажным), а также на уклонах, поворотах косогорах и в других сложных условиях нужно соблюдать особую осторожность, не допуская резких поворотов и торможений. Допустимая скорость – не более 11,11 м/с (40 км/ч). Запрещается работа на скрепере при неисправных рулевом управлении, тормозах, электрическом освещении и сигнализации. В данном разделе курсового проекта проведен поиск и анализ возможных вредных воздействий на организм человека разработанных сборочных единиц и узлов. Так как на скрепера используются пневмогидроаккумуляторы, то они должны устанавливаться в закрытых и защищенных местах, дабы избежать поражения осколками людей и уязвимых частей и агрегатов в случае взрыва пневмогидроаккумулятора. |