1 Назвать предмет и объекты изучения курса "Логистика". Сформулировать цели и задачи дисциплины "Логистика"

Скачать 375.11 Kb. Скачать 375.11 Kb.

|

|

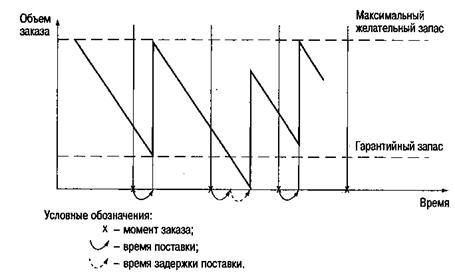

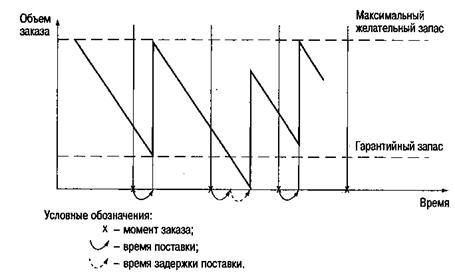

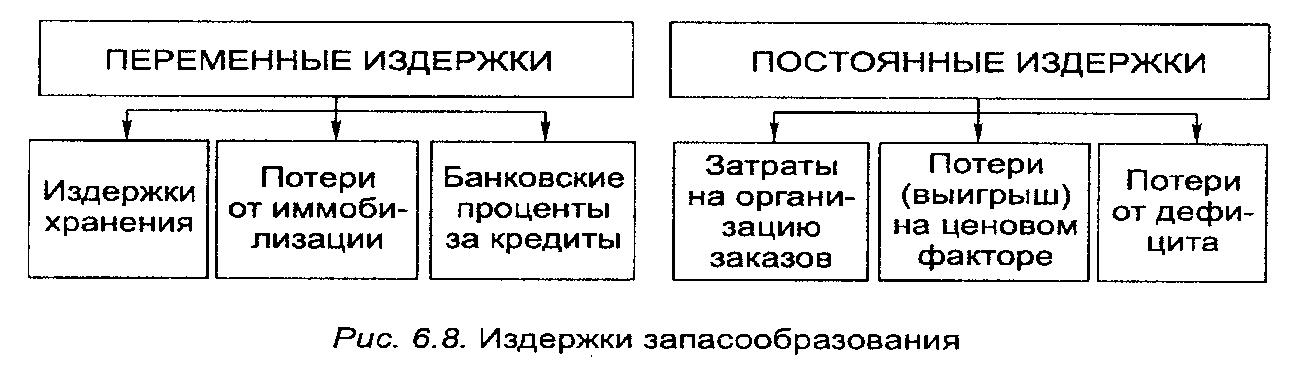

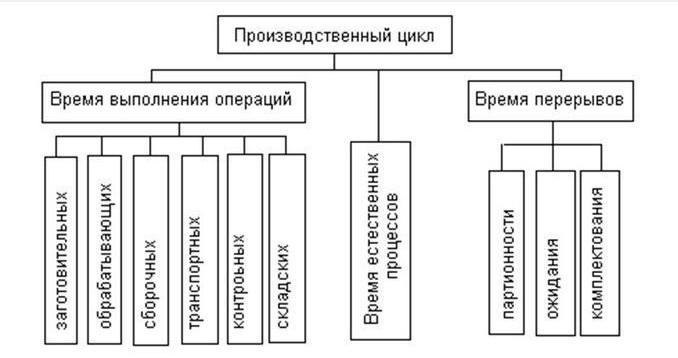

18+ Пояснить методику планирования параметров партии поставок: оптимального размера партии, числа поставок и интервала между поставками.  19+ Назвать критерии оптимального выбора поставщиков. Описать рейтинговый метод выбора поставщиков. Критерии выбора оптимального поставщика: надёжность, гибкость, ценовая политика, время доставки заказа, качество, условия поставки, местоположение поставщика, репутация и т.п. Способ выбора поставщика при помощи рейтинговых оценок. -устанавливаем перечень критериев, влияющих на выбор поставщика (цена, финансовое положение и т.д.); - каждому показателю назначаем коэффициент от 0 до 1; -оцениваем каждого из поставщиков. Каждый из поставщиков оценивается по каждому из критериев, путем присвоения оценки по выбранной шкале; -полученные баллы по каждому показателю складываются. Таким образом, каждый поставщик получает рейтинговую оценку. Приоритет отдаем поставщикам с высоким рейтингом. 20+Дать определение понятия логистика запасов. Пояснить сущность, задачи и функции логистики запасов. Логистика запасов представляет собой комплекс мероприятий по созданию и поддержанию на заданном уровне материальных запасов для обеспечения бесперебойной работы производства и своевременного удовлетворения спроса на готовую продукцию. Функции: учет запасов; планирование уровня запасов на ближайшую и долгосрочную перспективу; поиск источников финансовых ресурсов для пополнения запасов; контроль за состоянием запасов; поддержание запасов на уровне достаточном для непрерывного снабжения производства и реализации товара; выявление ресурсов и негативных тенденций в запасообразовании и корректировка стратегии управления запасами. Задачи:определение хранимого ассортимента; выбор подходящей стратегии управления запасами; расчёт оптимальных управляющих параметров системы запасообразования (оптимальные объемы и периодичность поставок для специфицированного ассортимента, оптимальный средний запас в натуральных единицах или по стоимости и. т. д.); определение времени нахождения продуктов в запасах; создание информационной и организационной системы поддержания запасов на оптимальном уровне, обеспечение из учёта и контроля; определение материальной базы (параметры складского хозяйства, места строительства складов). 21+Дать определение понятия материальные запасы. Пояснить причины запасообразования. Материальные запасы - продукция, которая находится на различных этапах жизненного цикла, в ее состав входят различные товары, ожидающие очереди на вступление в процесс индивидуального либо цехового потребления. Существует несколько причин запасообразования, которые носят природно-географический, технико-технологический, организационный и экономический характер. Содержание запасов сопряжено с определенными затратами, но предприниматели вынуждены их создавать, так как отсутствие запасов может привести к еще большей потере прибыли. 22+ Пояснить классификацию запасов. Дать характеристику видов запасов. Классификация запасов:материальных ресурсов, запасы НЗП, ГП, текущие запасы и тд. Виды матер. запасов 1.По месту продукции в лог. цепи: •Запасы материальных ресурсов • Запасы незавершенного производства • Запасы готовой продукции • Запасы тары и возвратных отходов 2.По отношению к базисным лог. активностям • Запасы в снабжении • Производственные запасы • товарные запасы • Совокупные запасы - является объектом логистического планирования 3.По отношению к комплексным лог. активностям • Складские запасы • Транспортные запасы (запасы в пути, транзитные запасы) • Запасы грузопереработки - специфический складской запас который формируется без лог. операций хранения (сортировка, консолидация) 4.По функциональному назначению • Текущие запасы • Страховые запасы • Подготовительные запасы(буферные) • сезонные • спекулятивные • целевые(запасы созданные для определения сезонных и спекулятивных запасов) 5.По отношению к звену лог. цепи или лог. посредникам • Запасы у поставщиков • запасы у потребителей • запасы у торговых посредников 6.По структурной роли с системе управления запасами • максимальный запас • предельный запас • гарантийный запас • текущий запас. 23+ Описать системы управления запасами: система с фиксированным размером заказа, система с фиксированным интервалом времени между заказами. Система с фиксированным размером заказа определяются: макс уровень запаса, уровень гарантийного запаса, пороговый уровень, оптимальный размер заказа. Само название говорит об основополагающем параметре системы. Это - размер заказа. Он строго зафиксирован и не меняется ни при каких условиях работы системы. Поэтому определение размера заказа является первой задачей, которая решается при работе с данной системой управления запасами. В системе с фиксированным размером заказа объем закупки должен быть не только рациональным, но и оптимальным, т.е. самым лучшим. Поскольку мы рассматриваем проблему управления запасами в логистической системе отдельной организации или экономики в целом, то критерием оптимизации должен быть минимум совокупных затрат на хранение запасов и повторение заказа. Расчет оптимального размера заказа при таком критерии оптимизации ведется по формуле Уилсона. Система с фиксированным интервалом времени между заказами применяется в след случаях:издержки управления запасами незначительны или не поддаются вычислению; поставщик диктует периодичность и сроки поставки; условия использования запасов подвержены значительным колебаниям спроса, что затрудняет планирование объема заказа. В системе с фиксированным интервалом времени между заказами заказы делаются в строго определенные моменты времени, которые отстоят друг от друга на равные интервалы, например, один раз в месяц, один раз в неделю, один раз в 14 дней и т.п. Определить интервал времени между заказами можно с учетом оптимального размера заказа, который позволяет минимизировать совокупные затраты на хранение запаса и повторение заказа, а также достичь наилучшего сочетания взаимодействующих факторов, таких, как используемая площадь складских помещений, издержки на хранение запасов и стоимость заказа. 24+ Пояснить методику нормирования запасов. Назвать пути оптимизации размеров запасов. АВС анализ это инструмент оперативного управления, используемый для определения ключевых товарных групп с целью анализа и принятия эффективных управленческих решений. Методы управления запасами: эвристический; экономико-математический - основанный на определении оптимального размера заказа; технико-экономических расчетов. Затраты на формирование и хранение запасов преимущественно определяются 2 показателями: размером и временем. 25+ Перечислить параметры системы запасообразования. Назвать исходные данные для расчета и описать методику расчета системы запасообразования.  Схема управления запасами с фиксированным размером заказа  Схема управления запасами с фиксированным интервалом времени. 26+ Пояснить сущность и назвать виды издержек запасообразования. Сущность:расходы, связанные с физическим содержанием товаров на складе.  27+ Дать определение понятия производственная логистика, пояснить цель, задачи и сущность производственной логистики. Производственная логистика – процесс управления материальными потоками на всех производственных стадиях, начиная с сырьевого источника и до непосредственного конечного потребителя. Цель: обеспечение своевременного ритмичного и экономичного движения материальных ресурсов между стадиями и рабочими местами основного производства в соответствии с планами производства и реализации готовой продукции или заказами потребителей. Задачи: - плaниpoвaниe и диcпeтчepизaция пpoизвoдcтвa нa ocнoвe пpoгнoзa пoтpeбнocтeй в гoтoвoй пpoдyкции и зaкaзoв пoтpeбитeлeй; - paзpaбoткa плaнoв-гpaфикoв пpoизвoдcтвeнныx зaдaний цexaм и дpyгим пpoизвoдcтвeнным пoдpaздeлeниям пpeдпpиятия; - paзpaбoткa гpaфикoв выпycкa пpoдyкции, coглacoвaнныx co cлyжбaми cнaбжeния и cбытa; - ycтaнoвлeниe нopмaтивoв нeзaвepшeннoгo пpoизвoдcтвa и кoнтpoль зa иx coблюдeниeм; - oпepaтивнoe yпpaвлeниe пpoизвoдcтвoм и opгaнизaция выпoлнeния пpoизвoдcтвeнныx зaдaний; - кoнтpoль зa кoличecтвoм и кaчecтвoм гoтoвoй пpoдyкции; - yчacтиe в paзpaбoткe и peaлизaции пpoизвoдcтвeнныx нoвoввeдeний; - кoнтpoль зa ceбecтoимocтью пpoизвoдcтвa гoтoвoй пpoдyкции. 28+ Дать описание лог концепции организации производства. Назвать лог принципы рациональной организации и управления МП в производстве. В логистике выделяют следующие требования к организации материальных потоков и управлению ими: 1. Обеспечение ритмичной, согласованной работы всех звеньев производства по единому графику и равномерного выпуска продукции. 2. Обеспечение максимальной непрерывности процессов производства. Непрерывность производственного процесса имеет две противоположные стороны: непрерывность движения предметов труда и непрерывность загрузки рабочих мест. 3. Обеспечение максимальной надежности плановых расчетов и минимальной трудоемкости плановых работ. 4. Обеспечение достаточной гибкости и маневренности в реализации цели при возникновении различных отклонений от плана. 5. Обеспечение соответствия системы оперативного управления производством типу и характеру конкретного производства. Логистическая концепция организации производства включает в себя следующие основные положения: отход от избыточных запасов, отказ от завышенного времени на выполнение основных и транспортно-складских операций, отказ от изготовления серий деталей, на которые нет заказа покупателей, устранение простоев оборудования, обязательное устранение брака, устранение нерациональных внутризаводских перевозок, превращение поставщиков из противостоящей стороны в доброжелательных партнеров. 29+ Описать "толкающие" системы планирования материальных ресурсов. Назвать задачи, описать методологию и перечислить основные элементы системы. Перечислить преимущества и недостатки системы. Толкающая логистическая система(push system)-организация движения мп ,при котором мат.ресурсы подаются с предыдущей операции на последующую на основании календарно-плановых нормативов. Варианты толкающих систем: 1)MRP-1(планирование потребностей в материалах-автоматизированная система планирования потребностей производства в необходимых мат.ресурсах) 2)MRP-2 (планирование производственных ресурсов-система совместного планирования запасов и производственных ресурсов) Недостатки "толкательных" систем: 1) чем больше факторов по каждому из звеньев логистической цепочки должен учитывать центр управления, тем сложнее, дороже и совершеннее должно быть программное, информационное и материально-техническое обеспечение; 2) у предприятия должны быть материальные запасы на всех стадиях производства, для того чтобы предотвратить сбои и приспособиться к изменениям спроса. Поэтому такая система предполагает создание внутренних статических потоков между различными технологическими этапами, что часто приводит к замораживанию материальных средств, установления избыточного оборудования и привлечения дополнительных рабочих;сложность перестройки производственной системы при сбоев или увеличение спроса; 4) возможность применения в условиях массового распространения вычислительной техники и современных информационных технологий. Преимущества "толкательных" систем: 1) отсутствие зависимости работы предприятия от своевременности поставок; 2) упрощение контроля за организацией производственного процесса, поскольку управление ими централизовано.Системы MRP характеризуются высоким уровнем авто матизации управления, позволяющим реализовывать следующие основные функции: • обеспечивать текущее регулирование и контроль производ ственных запасов; • в реальном масштабе времени согласовывать и оперативно корректировать планы и действия различных служб пред приятия — снабженческих, производственных, сбытовых. Факторы,влияющие на процесс материала потребления: 1)Тип производства:массовое,крупно-серийное,среднесерийное,мелкосерийное) 2)Объем производства 3)Длительность произвожственного цикла,что определяет величину НЗП. 30+ Описать "тянущую" систему планирования материальных ресурсов: CANBAN. Назвать задачи, описать методологии и перечислить основные элементы системы. Перечислить преимущества и недостатки системы. "Тянущая"лог.система- организация движения,мат.потоков при которой мат.ресурсы передаются на следующую технологическую операцию с предыдущей по мере необходимости. Преимущества: отказ от избыточных запасов, сокращение всех видов простоев оборудования, снижение нерациональных внутризаводских перевозок,выполнение заказов своевременно с высоким качеством Недостатки «тянущих» (вытягивающих) систем: 1) предусматривают высокую дисциплину и соблюдение всех параметров поставок; 2) требуют повышенной ответственности персонала всех уровней, особенно исполнителей. Это объясняется тем, что централизованное регулирование производственных процессов ограничено. Типы тянущих лог.систем: 1.Kan ban 2. Точно в срок. Канбан — система организации производства и снабжения, позволяющая реализовать принцип «точно в срок». Слово «канбан» по-японски означает «рекламный щит, вывеска» Толкающие системы известны под названием "MRP", которые позволяют реализовать основные функции:1. Обеспечить текущее регулирование и контроль производственных запасов 2.В реальном масштабе времени согласовать и оперативно корректировать планы и действия различных служб предприятия. 31+ Описать деятельность цикла обработки партии деталей и методику расчета при последовательном, параллельном, параллельно-последовательного способе организации производственного процесса. Производственный цикл-период пребывания предметов труда в производственном процессе, сначала изготовления до выпуска ГП в пределах 1 организации, поэтому он включает циклы выполнения технологических, контрольных, транспортных и складских операций, естественные процессы и время перерывов. Длительность производственного цикла зависит от метода планирования, организации и управления производственным процессом во времени и в пространстве. Структура производственного цикла  Под временем выполнения операций понимается время в течении которого осуществляется прямое или косвенное воздействие работника на предмет труда. К естественным процессам относятся процессы сушки после окраски, затвердение. Время перерывов вкл.: Перерывы порционности, возникают при обработке деталями, партиями из-за их пролёживания в ожидании обработки всей партии перед её транспортировкой на след. операцию. Перерывы ожиданий-следствия неравенства продолжительности операций на смежных рабочих местах. Перерывы комплектования появляются в следствии того, что деталей , образующие 1 изделие (комплект) , имеют различную продолжительность обработки и поступают на сборку в разное время. Методы расчета длительности производственного цикла: При последовательном виде движения каждая последующая операция начинается только после окончания обработки всей партии деталей на предыдущей операции.  =n =n , где n- кол-во деталей в партии, k-число операций, tштi- норма времени на выполнение i-операций, мин. . , где n- кол-во деталей в партии, k-число операций, tштi- норма времени на выполнение i-операций, мин. . = n = n , mi-кол-во рабочих мест. , mi-кол-во рабочих мест.Параллельный вид движения tшт1/m1= tшт2/m2 = … tштi/mi=r , где r- такт поточной линии. Операционный цикл партии  = = +(n-1)* +(n-1)* max, при mi=1 ; max, при mi=1 ; = = +(n-1)*( +(n-1)*( )max , при mi≠1. tшт. max-время наиболее длительной операции . )max , при mi≠1. tшт. max-время наиболее длительной операции . =p =p +(n-p)*( +(n-p)*( )max , р- размер операционной партии. )max , р- размер операционной партии.Параллельно-последовательный  =n =n -(n-1) -(n-1) , tiм- длительность меньшей из каждой пары смежных технологических операций, мин. , tiм- длительность меньшей из каждой пары смежных технологических операций, мин. |