Цех по производству неавтоклавных газобетонных стеновых блоков. 1. Обоснование целесообразности и места строительства проектируемого производства

Скачать 111.16 Kb. Скачать 111.16 Kb.

|

|

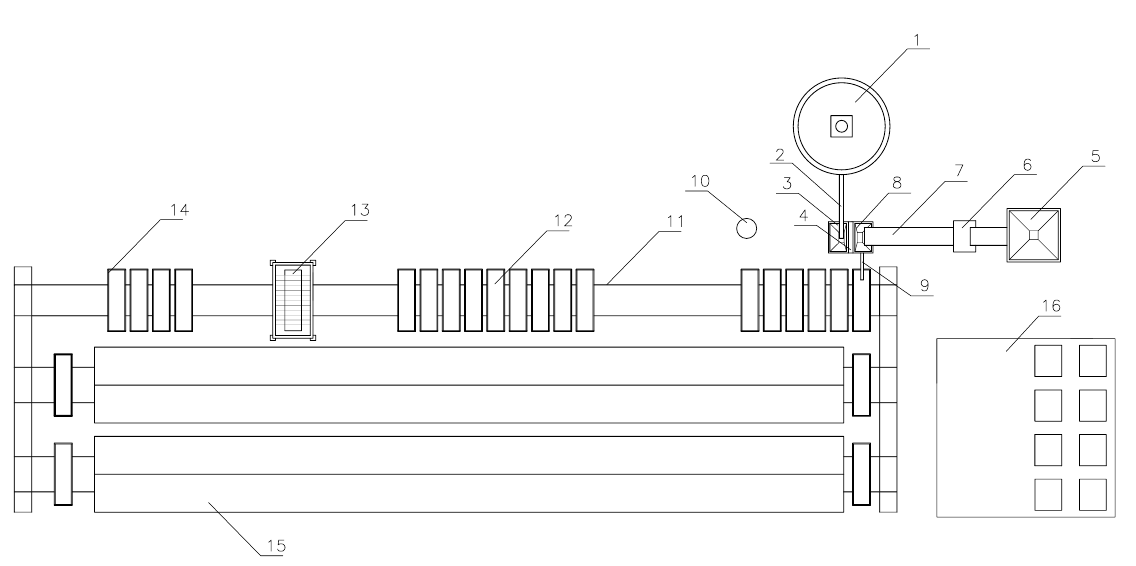

Цемент Резка массива на блоки Перемешивание в смесителе Дозирование Активация в смесителе Газообразователь Срез горбушки пилой Выдержка для подъема смеси и набора распалубочной прочности Заливка формы Распалубка Подогрев до 40-50 град. Просеивание на вибросите Дозирование Дозирование Вода Песок Изм. Лист № докум. Подпись Дата Лист 9 КП 08.03.01.17.000 ПЗ Дозирование Чистка, смазка и сборка формы Пропарка в камере Разборка массива и укладка блоков на транспортный поддон Упаковка Передача на склад Рисунок 1 Технологическая схема производства неавтоклавного газобетона 2.4 Описание технологическогоИзм. Лист № докум. Подпись Дата Лист 10 КП 08.03.01.17.000 ПЗ процесса производства материала Начинают изготовление ячеистого бетона с подготовки металлических форм 11 – это как правило прямоугольная конструкция которая имеет 4 борта и дно. Подготовленные формы, обрабатываются внутри маслом и уже готовы к заливке смесью. Цемент из силоса 1 подается шнековым питателем 2 в весовой бункер-дозатор. При достижении в дозаторе предварительно настроенной массы цемента питатель автоматически отключается. Песок подается из склада 5 ленточным транспортером 7 на вибросито 6, где происходит отделение от основной массы песка крупных включений. Просеянный песок ссыпается на ленточный транспортер 7, который подает его в весовой бункер-дозатор песка 8. При достижении в дозаторе предварительно настроенной массы песка транспортер автоматически отключается. Отдельно приготавливается водно-алюминиевая суспензия на участке 10.Алюминиевую пудру засыпают в смеситель для суспензии с небольшим количеством синтетического моющего средства и воды. Во время перемешивания происходит смывание парафина с частиц пудры, тем самым получается алюминиевая суспензия, пригодная для производства газобетона. В газобетоносмеситель 4 подается предварительно набранный объём подогретой воды, который сразу же начинает непрерывно перемешиваться. После чего, в этот же смеситель, с водой начинают добавлять поочередно: песок, цемент и самой последней добавляется алюминиевая суспензия. Каждый добавленный компонент данной смеси, после добавления хорошо смешивается примерно в течение 30 секунд, смесь перемешивают до получения однородного рабочего раствора. Готовый раствор разливают в металлические формы 11 наполовину, где и происходит образование пористой структуры газобетонных изделий, и оставляют затвердевать в естественных условиях. В залитой форме происходит подъем смеси и предварительный набор прочности в течение 60-120 минут, во время подъема происходит заливка следующих форм. Изм. Лист № докум. Подпись Дата Лист КП 08.03.01.17.000 ПЗ После того как прошло 1-2 часа, специальной ручной пилой срезается та часть массива, которая поднялась выше верхнего края бортов (горбушку). Далее снимаются борта формы 11 и устанавливается шаблон для резки массива. Газобетонный массив расположенный на передаточной тележке 13 поступает по рельсовым путям 12 на резательную установку 14. Где происходит резка массива на отдельные блоки. Разрезанный на отдельные блоки массив поступает в пропарочную камеру 15 , где осуществляется пропарка в среде насыщенного водяного пара при температурах 80 - 90 0С и атмосферном давлении по специальным режимам: нагрев (1-2 час) - изотермическая выдержка при максимальной температуре (6-8 час) - естественное охлаждение (1,5-3 час). После пропарки блоки перекладывают на транспортный поддон, упаковывают и отправляют на склад готовой продукции 16. Форма для блоков — это как правило прямоугольная конструкция, которая имеет 4 борта и дно. Все детали надежно соединены болтами. Подготовленные формы, обрабатываются внутри маслом (как правило любое машинное) и уже готовы к заливке смесью. Пустая форма подготавливается к следующей заливке - очищается, устанавливаются борта, смазывается.  Рисунок 2 Цех по производству неавтоклавного газобетона 2.5 Режим Изм. Лист № докум. Подпись Дата Лист КП 08.03.01.17.000 ПЗ работы Режим работы цеха характеризуется числом рабочих дней в году, количеством рабочих смен в сутки и количеством часов работы в смену. Режим работы устанавливают по нормам технологического проектирования предприятий отрасли, а при отсутствии их – исходя из требований технологии. Принимаем число рабочих дней в году:  = 250 дн. = 250 дн.количество смен в сутки:  = 1см. = 1см.количество часов в смену:  = 8ч. = 8ч.2.6 Расчет производительности цеха Рассчитаем производственную программу цеха. Производительность в сутки определяется по формуле :  = =  ; м3 /сут (1.1) ; м3 /сут (1.1)где  – производительность в сутки, м3; – производительность в сутки, м3; – годовая производительность, м3; – годовая производительность, м3; – количество рабочих дней в году, сут. – количество рабочих дней в году, сут. = =  = 40 м3 /сут = 40 м3 /сутПроизводительность в смену:  = =  ; м3 /см (1.2) ; м3 /см (1.2)где  – производительность в смену, м3; – производительность в смену, м3; – количество смен в сутки, см. – количество смен в сутки, см. = =  = 40 м3 /см = 40 м3 /смЧасовая производительность:  = =  ; м3 /ч (1.3) ; м3 /ч (1.3)где  – часовая произвоИзм. – часовая произвоИзм.Лист № докум. Подпись Дата Лист КП 08.03.01.17.000 ПЗ дительность, м3;  – количество часов в смену, ч. – количество часов в смену, ч. = =  = 5 м3 /ч = 5 м3 /чЗавод выпускает 10000 м3 газобетонных блоков в год (склад готовой продукции), с учётом потерь при складировании n=1%: за год:  = 10000 ∙ 1,01 = 10100 м3 = 10000 ∙ 1,01 = 10100 м3За смену:  = 40 ∙ 1,01 = 40,4 м3 = 40 ∙ 1,01 = 40,4 м3За час:  = 5 ∙ 1,01 = 5,05 м3 = 5 ∙ 1,01 = 5,05 м3Необходимый объем газобетонных блоков с учетом потерь при струнной резке (n=10%) за год:  = 10100 ∙ 1,1 = 11110 м3 = 10100 ∙ 1,1 = 11110 м3За смену:  = 40,4 ∙ 1,1 = 44,44м3 = 40,4 ∙ 1,1 = 44,44м3За час:  = 5,05 ∙ 1,1 = 5,55м3 = 5,05 ∙ 1,1 = 5,55м3Потребность в газобетонной смеси учетом потерь в смесителе (n=1%):за год:  = 11110 ∙ 1,01 = 11221,1м3 = 11110 ∙ 1,01 = 11221,1м3За смену:  = 44,44 ∙ 1,01 = 44,88м3 = 44,44 ∙ 1,01 = 44,88м3За час:  = 5,55 ∙ 1,01 = 5,6м3 = 5,55 ∙ 1,01 = 5,6м32.7 Расчет потребности в сырьевых материалах Таблица 5 - Расход сырья в производстве неавтоклавного газобетона различных плотностей с учетом марок применяемого цемента Сырье Расход компонентов сырья для изготовления 1 куб. м. Изм. Лист № докум. Подпись Дата Лист КП 08.03.01.17.000 ПЗ газобетона без учета горбушки*, в кг Марка по плотности (кг/ куб. м) Подъем смеси в форме, раз D400 D 500 D600 2.7 2,1 1.8 ПЦМ400ДО Наполнитель ПАП-1 Вода 340 60 (15%)2 5240 (В/Т=0,60) 300 200 (40%)2,2285 (В/Т=0,57) 330 270 (45%)1,7336 (В/Т=0,56) ПЦМ500ДО Наполнитель ПАП-1 Вода 320 80 (20%)2,4240 (В/Т=0,61) 275 225 (45%)2,1290 (В/Т=0,58) 300 300 (50%)1,7330 (В/Т=0,55) По данным таблицы 5 рассчитаем необходимую массу каждого компонента, входящего в бетонную смесь. Расход цемента на год:  = =  ∙ ∙  ; кг/год (1.4) ; кг/год (1.4)где  – расход цемента за год, кг; – расход цемента за год, кг; –потребность газобетонной смеси с учетом потерь –потребность газобетонной смеси с учетом потерь ; ; – расход цемента для изготовления 1 – расход цемента для изготовления 1 , кг. , кг. = 11221,1 ∙ 300 = 3366330 кг/год = 11221,1 ∙ 300 = 3366330 кг/годЗа смену:  = = ; кг/см (1.5) ; кг/см (1.5)где  – расход цемента за смену, кг. – расход цемента за смену, кг. Изм. Изм.Лист № докум. Подпись Дата Лист КП 08.03.01.17.000 ПЗ =  = 13465,3кг/см = 13465,3кг/смЗа час:  = = ; кг/ч (1.6) ; кг/ч (1.6)где  – расход цемента за час, кг. – расход цемента за час, кг. = = = 1683,2кг/ч = 1683,2кг/чРассчитаем расход наполнителя на год:  = =  ∙ ∙  ; кг/год (1.7) ; кг/год (1.7)где  – расход наполнителя на год, кг; – расход наполнителя на год, кг; –потребность газобетонной смеси с учетом потерь –потребность газобетонной смеси с учетом потерь ; ; – расход наполнителя для изготовления 1 – расход наполнителя для изготовления 1 , кг. , кг. = 11221,1 ∙ 300 = 3366330 кг/год = 11221,1 ∙ 300 = 3366330 кг/годЗа смену:  = = ; кг/см (1.8) ; кг/см (1.8)где  – расход наполнителя за смену, кг. – расход наполнителя за смену, кг. = = = 13465,3кг/см = 13465,3кг/смЗа час:  = = ; кг/ч (1.9) ; кг/ч (1.9)где  – расход наполнителя за час, кг. – расход наполнителя за час, кг. = = = 1683,2кг/ч = 1683,2кг/чРассчитаем расход ПАП-1 на год:  = =  ∙ ∙  ; кг/гИзм. ; кг/гИзм.Лист № докум. Подпись Дата Лист КП 08.03.01.17.000 ПЗ од (1.10) где  – расход ПАП-1 на год, кг; – расход ПАП-1 на год, кг; –потребность газобетонной смеси с учетом потерь –потребность газобетонной смеси с учетом потерь ; ; – расход ПАП-1 для изготовления 1 – расход ПАП-1 для изготовления 1 , кг. , кг. = 11221,1 ∙ 1,73 = 19412,5 кг/год = 11221,1 ∙ 1,73 = 19412,5 кг/годЗа смену:  = = ; кг/см (1.11) ; кг/см (1.11)где  – расход ПАП-1 за смену, кг. – расход ПАП-1 за смену, кг. = = = 77,6 кг/см = 77,6 кг/смЗа час:  = = ; кг/ч (1.12) ; кг/ч (1.12)где  – расход ПАП-1 за час, кг. – расход ПАП-1 за час, кг. = = = 9,7 кг/ч = 9,7 кг/чРассчитаем расход воды на год:  = =  ∙ ∙  ; л/год (1.13) ; л/год (1.13) где  – расход воды на год, л; – расход воды на год, л; –потребность газобетонной смеси с учетом потерь –потребность газобетонной смеси с учетом потерь ; ; – расход воды для изготовления 1 – расход воды для изготовления 1 , л. , л. = 11221,1 ∙ 330 = 3702963 л/год = 11221,1 ∙ 330 = 3702963 л/годЗа смену:  = = ; л/см (1.14) ; л/см (1.14)где  – расход воды за смену, л. – расход воды за смену, л.Изм. Лист № докум. Подпись Дата Лист КП 08.03.01.17.000 ПЗ  = = = 14811,9 л/см = 14811,9 л/смЗа час:  = = ; л/ч (1.15) ; л/ч (1.15)где  – расход воды за час, л. – расход воды за час, л. |