1. Общая характеристика двигателя 5 1 Конструктивнокомпоновочная схема двигателя 5

Скачать 2.33 Mb. Скачать 2.33 Mb.

|

2. Обоснование параметров рабочего процесса двигателя2.1 Выбор параметров двигателяВертолетный газотурбинный двигатель ТВЗ-117В конструкции С.П. Изотова был создан с учетом отечественного и зарубежного опыта проектирования, производства и эксплуатации. Особенностью конструкции турбовального двигателя является наличие свободной турбины. Мощность, вырабатываемая свободной турбиной, передается главному редуктору и составляет эффективную мощность двигателя. Эта особенность имеет ряд конструктивных и эксплуатационных преимуществ: • позволяет получать желаемую частоту вращения ротора свободной турбины (вала несущего винта вертолета) независимо от частоты вращения ротора турбокомпрессора двигателя; • облегчает раскрутку ротора турбокомпрессора при запуске двигателя; • позволяет получать оптимальные расходы топлива при различных условиях эксплуатации двигателя; исключает необходимость установки фрикционной муфты в силовой установке вертолета. Таблица 2.1 - Основные параметры вертолетных ГТД

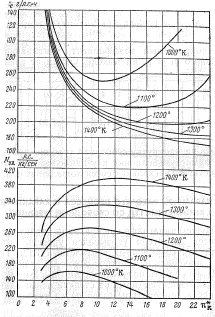

При лучших достигнутых значениях параметров основных элементов в вертолетных ГТД могут быть поручены весьма высокие удельные показатели (рисунок 2.1)  Рисунок 2.1- Изменение удельных параметров от параметров рабочего процесса Из анализа параметров вертолетных ГТД при достигнутых уже значениях степени повышении давления πё = 12 -14 и температуры газов (ТГ*− 1200 − 1400К) удельный расход топлива может равняться примерно 0,271кг.т/кВт⋅ ч и удельная мощность 0,25-03 кВт⋅с/кг . Оптимальная степень понижения давления по экономичности выше и составляет 15- 20. Оптимальная степень -повышении давления по удельной мощности несколько ниже и равна 8- 12 при ТГ ∗ − 1200К и 10- 14. при ТГ ∗ − 1300К. Если учесть, что значения степени повышения давления, близкие к уд.мах, обычно соответствуют условию получения минимального удельного веса двигателя (при прочих равных условиях), а повышение температуры тазов позволяет существенно снизить удельный вес (в первом приближении обратно пропорционально увеличению удельной мощности), то очевидна целесообразность применения в вертолетных ГТД высоких степени повышения давления в компрессоре и температуры газов перед турбиной. Исходя из вышеизложенного, можно для двигателя выбрать следующие параметры рабочего процесса: степень повышения давления воздуха в компрессоре - 11; температура газов перед турбиной - 1250К; мощность двигателя - 1650 кВт. Высокое значение температуры газов перед турбиной по сравнению с прототипом должно быть обеспечено разработкой охлаждаемой газовой турбины. Таблица 2.1 – Термодинамический расчет двигателя

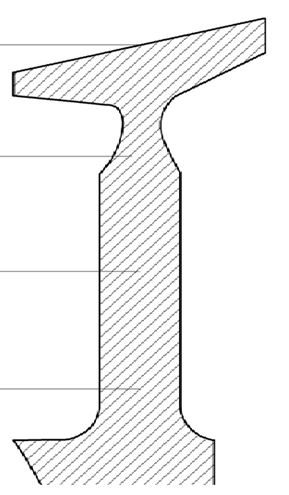

Газодинамический расчет Выбор кинематических параметров Согласно рекомендациям для ТВД ТВаД с первой дозвуковой ступенью осевая скорость воздуха с1α выбирается в диапазоне 150-180 м/с, а окружная скорость на концах лопаток u1к в диапазоне 300-400 м/с Принимаем с1α = 160 м/с, u1к = 320 м/с. Приведённую скорость  вычисляем по формуле: вычисляем по формуле: ; ; . .Далее по относительной скорости 1а и таблицам ГДФ известно, что относительная плотность тока равна  = 0,6865. = 0,6865.Площадь сечения на входе в компрессор находим по уравнению:  где  , ,Тогда  . .Наружный диаметр компрессора на входе в первую ступень:   для ТВД выбирается в пределах 0,5-0,6, принимаем для ТВД выбирается в пределах 0,5-0,6, принимаем   . .Диаметр втулки на входе в компрессор определяем по формуле  ; ;  Определение диаметральных размеров на выходе из компрессора Задаём скорость воздуха на выходе из компрессора:  м/с м/сВычисляем  и и  по формулам: по формулам: ; ;  ; ;Покоэффициенту скоростиа к и таблице ГДФ нахожу относительную плотность тока q(а)к:  Площадь сечения на выходе из компрессора находим по формуле:  ; ;  м2. м2.Полагая  м = const, находим : м = const, находим : ; ;  ; ;длину лопатки  ; ;  м;д м;ди значение  ; ;  м. м.Определение диаметральных размеров на входе в турбину компрессора Скорость истечения газа на входе в турбину компрессора  , где LСТ и uтср- работа газа в первой ступени турбины и окружная скорость на среднем радиусе. , где LСТ и uтср- работа газа в первой ступени турбины и окружная скорость на среднем радиусе.Lтк =  работа турбины распределена между двумя ступенями работа турбины распределена между двумя ступенямиLст1 = 226199,95  ; ;Lст2 = 135719,97  ; ;принимаем  =0.55, z= 2. =0.55, z= 2. ; ;  . .Находим скорость истечения газа: Задаём угол выхода потока из СА  . . ; ;  м/с , м/с , ; ;  . .Находим относительную плотность потока:  ; ; . .Давление газа на выходе из СА:  , где коэффициентом восстановления полного давления в СА , где коэффициентом восстановления полного давления в СА  Пусть  , тогда , тогда Па. Па.Площадь сечения на выходе из СА:  , , м2. м2.Принимаем  = 1,3 = 1,3  м , тогда: м , тогда: ; ;  м. м.Наружный диаметр РК 1 ступени турбины компрессора:  ; ;  м. м.находим  : :  ; ; м. м.Определение диаметральных размеров на выходе из турбины компрессора Параметры газа на выходе из турбины компрессора находим по формулам:  ; ;  . .Задаём приведённую скорость  , что соответствует осевой составляющей скорости газа на выходе из турбины компрессора: , что соответствует осевой составляющей скорости газа на выходе из турбины компрессора: . .По таблицам газодинамических функций находим  . .Площадь сечения на выходе из турбины высокого давления определяем по формуле:  ; ;  м2. м2.Принимаем  м и находим высоту лопатки второй ступени турбины компрессора (по выходной кромке): м и находим высоту лопатки второй ступени турбины компрессора (по выходной кромке): ; ;  . .Тогда:  ; ;  м. м.Находим  : : ; ;  . .Определение количества ступеней компрессора Вычисляем окружную скорость у периферии  и у втулки первой ступени и у втулки первой ступени  , ,  у втулки последней ступени у втулки последней ступени  ; ;  м/с; м/с; ; ;  м/с; Ком-й: с, u, w скорости м/с; Ком-й: с, u, w скорости ; ;  м/с. м/с.Принимая густоту решётки первой ступени  вычисляем закрутку вычисляем закрутку  в РК 1 ступени и работу в РК 1 ступени и работу  : : ; ;  м/с; м/с; ; ;  . .Приняв густоту решётки последней ступени  вычисляем вычисляем  в РК последней ступени и работу в РК последней ступени и работу  : : ; ;  м/с; м/с; ; ;  . .Вычисляем среднюю работу ступени:  . .Вычисляем количество ступеней компрессора  . .Распределение работы  по ступеням и изменение осевой скорости. Сумма работ всех ступеней должна равняться работе компрессора, т. е. по ступеням и изменение осевой скорости. Сумма работ всех ступеней должна равняться работе компрессора, т. е.  . .Частоту вращения ротора компрессора определяем отдельно для компрессора и турбины по уравнениям:  ; ;  об / мин = 361,6 c-1; об / мин = 361,6 c-1; ; ;  об/мин =361,6 с-1. об/мин =361,6 с-1.т.к.  , то расчёты верны. , то расчёты верны.Расчёт свободной турбины Учитывая, что на входе в свободную турбину температура газа  К и поэтому свободную можно не охлаждать, а весь воздух, охлаждающий элементы турбины компрессора, смешивается с потоком газа, получаем: К и поэтому свободную можно не охлаждать, а весь воздух, охлаждающий элементы турбины компрессора, смешивается с потоком газа, получаем:  ; ; . .Подбираем  таким образом , чтобы коэффициент нагружения находился в пределах таким образом , чтобы коэффициент нагружения находился в пределах  : : ; ;  м/с. м/с. ; ;  0,599 0,599Определяем работу  распределяем между ступенями таким образом, чтобы работа на первой ступени была на 10-20% больше чем на второй: распределяем между ступенями таким образом, чтобы работа на первой ступени была на 10-20% больше чем на второй: ; ;  . .Критическую скорость газа в СА определим по формуле:  ; ;  . .Примем угол  , находим скорость истечения газа из СА: , находим скорость истечения газа из СА: ; ;  м/с. м/с.Находим приведённую скорость на выходе из СА:  ; ;  , ,т.к.  , то режим истечения газа из СА докритический, что соответствует условиям расчёта. , то режим истечения газа из СА докритический, что соответствует условиям расчёта.Площадь сечения на выходе из СА свободной турбины находим по формуле:  , где , где  коэффициент восстановления полного давления газа в переходном корпусе между ТК и СТ. Значение коэффициент восстановления полного давления газа в переходном корпусе между ТК и СТ. Значение  . Выбираем . Выбираем  . .Давление заторможенного потока принимаем  ; ; (приложение 4 мет.ук.); (приложение 4 мет.ук.); м2. м2.При  м находим из формулы м находим из формулы  : : , откуда , откуда  ; ; 0,40 м. 0,40 м.Определяем высоту лопаток последней ступени СТ:  ; ;  м. м.Находим средний диаметр:  ; ;  м мИ отношение  . .Определяем частоту вращения ротора СТ:  ; ;  об/мин = 1949,6 рад/с об/мин = 1949,6 рад/с Расчет на прочность Рабочая лопатка 1 ступени турбины компрессора Лопатка рассматривается как стержень переменного сечения. Допущения при расчете: - лопатку представляют, как консольную балку; - напряжения считают (определяют) по каждому виду деформации; - считают, что по сечению лопатка нагревается равномерно, механические свойства материала лопатки по сечению одинаково; Исходные данные для расчета статической прочности лопаток турбомашин: 1. Расчетные обороты ротора двигателя ... ……………………..n=7643[об/мин] 2. Режим работы двигателя ......................................................n=100.0[%] 3. Температура газов перед турбиной ..................................... Tг= 1200[K] 4. Продолжительность работы лопатки ................................... t= 500.0[час] 5. Радиус диска рабочего колеса ................................................ Rд=56[мм] 6. Длина пера лопатки рабочего колеса ………………………. l=60[мм] Таблица 2.2- Закон изменения хорды профиля по радиусу [b=f(z)]:

Таблица 2.3- Закон изменения максимальной толщины профиля по радиусу [Cmax=f(z)]:

Рисунок 2.2 - Расчетная схема лопатки Таблица 2.4 - Закон изменения максимальной толщины профиля по радиусу [Cmax=f(z)]:

Таблица 2.5 - Конструкционный материал лопатки рабочего колеса:

- лопатку считают жесткой; - предполагают, что деформация лопатки протекает в упругой зоне. Напряжения растяжения определяются по формуле:  , ,Результаты расчета лопатки в программе Blade: Z Pцб Fл Тл Sig SIG дл К (мм) (Н) (см2) ( С) (мПа) (мПа) 0,60E+02 50,1 .090 500.2 .0 314.5 2,32 0,550E+012 86,7 .064 460.0 7.9 374.7 3.454 0,480E+02 117,7 .048 420.8 18.3 448.9 7.570 0,400E+02 153,5 .047 380.6 24.5 536.0 4.669 0,3600E+02 201,7 .061 340.3 25.3 570.3 1.474 0,320Е+02 266,9 .083 300.1 24.7 604.9 2.386 0.290E+02 351,0 .111 260.1 24.8 640.1 5.268 0,2500E+02 454,1 .140 220.1 25.9 677.4 6.170 0,2100E+01 574,0 .166 180.1 27.0 718.8 6.287 0,180E+02 708,3 .190 140.1 30.0 760.4 5.301 0.000E+00 711,2 .210 100.0 33.0 806.0 4.905  Рисунок 2.3 – Напряжение в лопатке по длине Опасное сечение лопатки z= .36E+02мм от корневого сечения: Минимальный коэффициент запаса прочности лопатки Кmin= 1.47 при напряжениях 604,90МПа. Действующее напряжение равно 25,3МПа. Расчет на прочность диска Задаём значение частоты вращения ротора турбомашины (n) = 7643,3 об/мин. Режим работы турбомашины для которого производится расчет лопатки на прочность составляет 100 %. Значение осредненной температуры газа(воздуха) на заданном режиме работы турбомашины составляет 1215К. Суммарное время наработки лопатки на заданном режиме работы компрессора составляет 500 часов. Радиус диска – расстояние от оси ротора до пазов под замки крепления лопаток r = 556мм Значение контурной нагрузки по ободу диска от лопаток и разрезной части обода диска, так как контурная нагрузка не известна SIGrl[МПа] = 0 Радиальный размер разрезной части обода диска Drz мм = 550 Количество лопаток на диске N шт = 50 При расчете диск разбивается на участки. Первое сечение для диска с отверстием берется на радиусе отверстия, либо на некотором радиусе в             R2=50mm R4=400 mm R3=300 mm R5=556 mm  Рисунок 2.4 – Расчетная схема диска случае, когда диск без отверстия. Ступица и обод диска разбиваются на участки в соответствии с изменением профиля, а тело диска с радиальным протяжением 200 – 260 мм. Определим напряжение в диске осевого компрессора. Материал диска сталь, число оборотов n = 7643,3 об/мин. Исходные данные для расчета статической прочности дисков турбомашин: Расчетные обороты ротора двигателя…….n=7643 об/мин Режим работы двигателя…………………...n=100 % Температура газов перед турбиной……….Tr=1200 К Продолжительность работы диска………..t=500 час Радиус диска рабочего колеса……………..Rд=556 мм Радиальный размер пазов под замки……...Dрз=550 мм Количество лопаток на диске………………Nл=50 Таблица 2.6 - Геометрические размеры диска

Таблица 2.7 - Профиль температуры диска Tд=f(R):

Следует определить конструкционный материал для диска рабочего колеса турбомашины и указать порядковый номер материала из таблицы: Таблица 2.8-Конструкционый материал материала

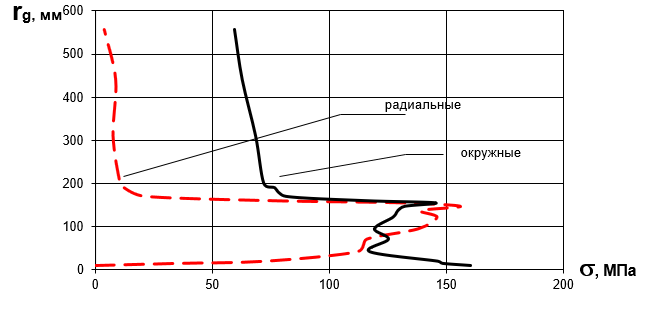

Расчёт диска с частотой вращения ротора 7643,3об/мин. Расчеты программы Blаdе D Pцб F Тл   К К(мм) (Н) (см2) ( С) (мПа) (мПа) .556 E+03 80.5 197.9 30.9 22.9 250.0 ******* .4905E+03 65.8 199.1 35.0 23.0 250.0 8.097 .385Е+03 51.5 201.2 45.9 26.3 250.0 2.125 .3720E+03 49.9 203.3 56.8 30.7 250.0 7.561 .3511E+03 35.0 219.5 50.5 27.0 196.6 9.236 .3087E+03 34.0 237.5 44.7 15.9 1 92.7 2.976 .2974E+03 33.0 262.8 37.7 3.9 186.9 2.204 .2850E+03 32.0 295.4 28.2 2.2 178.2 2.971 .2790E+03 31.0 342.7 16.6 73.0 169.5 7.685 . 2620E+03 32.7 343.2 15.0 75.0 1 68.5 7.625 .235E+03 35.3 345.7 13.4 77.1 1 68.4 7.570 .2025E+03 37.2 347.2 12.1 78.0 1 68.4 3.503 .1921E+03 40.0 351.7 10.5 82.4 167.7 1.249 .184E+03 40.0 354.0 9.3 85.8 1 66.5 1 .221 .14E+03 40.0 358.5 8.0 88.4 166.2 1.797 .009E+03 40.0 361.0 8.6 91.2 1 65.7 1.572 .006E+03 40.0 365.6 7.1 95.0 1 64.9 1.346 .005E+03 40.0 393 .0 1 .6 121.9 1 60.4 1.908  Рисунок 2.5 – Изменение напряжений в диске по радиусу. Опасное сечение диска на радиусе 0.184E+03 м. Коэффициент запаса прочности в опасном сечении Кmin= 1.221 Предел длительной прочности материала SIG(t= 500час,T=393.0 С)= 602.4МПа. Действующее радиальное напряжение SIGR= 166.5МПа, а окружное SIGТ= 85,8МПа. Выводы по разделу: Проведено обоснование основных параметров двигателя. Проведен анализ влияния параметров двигателя на его характеристики | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

=

=

.

. =

=

=

=

=

=

-низшая теплопроводность топлива

-низшая теплопроводность топлива

- кол-во воздуха, теоретически необходимое для полного сгорания 1кг топлива

- кол-во воздуха, теоретически необходимое для полного сгорания 1кг топлива

=

=

, тогда

, тогда

принимаем на 1..2 % меньше чем

принимаем на 1..2 % меньше чем  .

.

=

=  =

=