1. Общая характеристика двигателя 5 1 Конструктивнокомпоновочная схема двигателя 5

Скачать 2.33 Mb. Скачать 2.33 Mb.

|

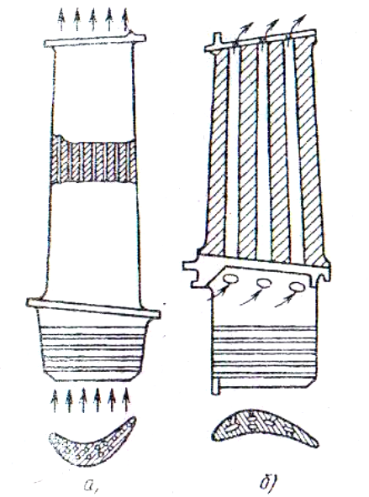

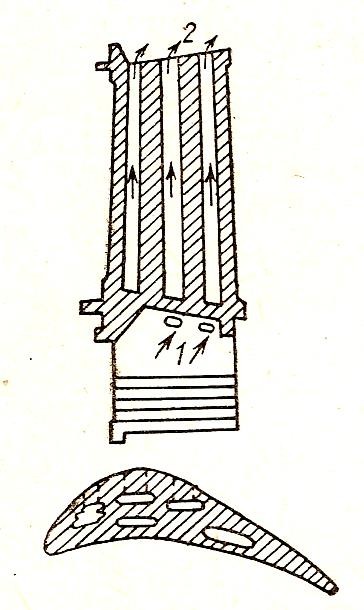

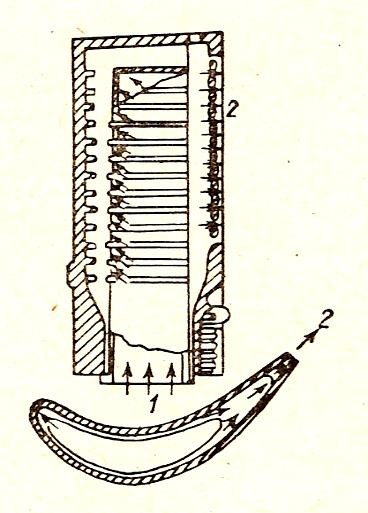

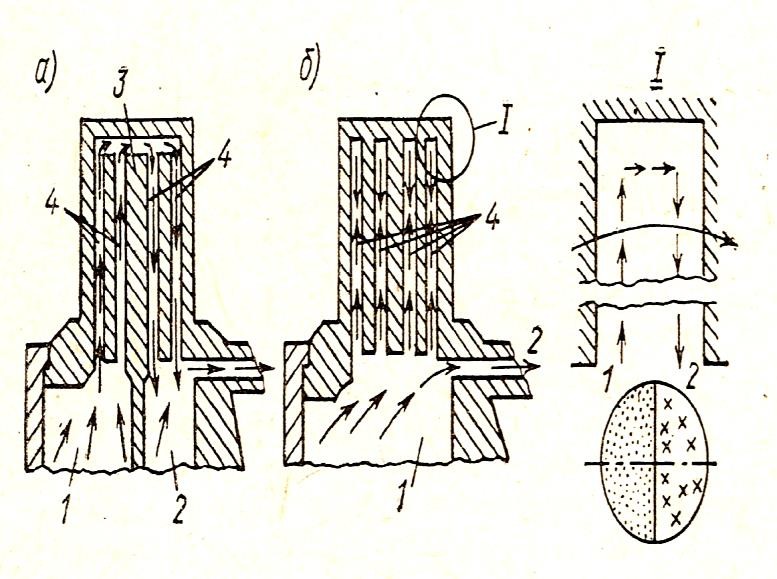

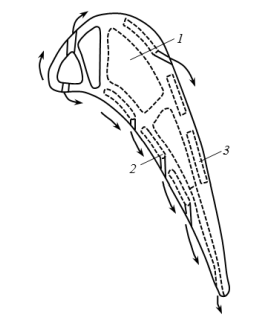

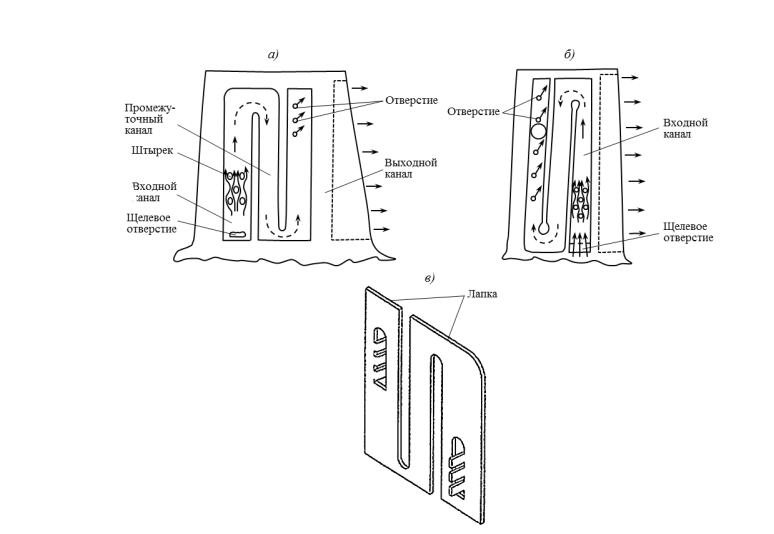

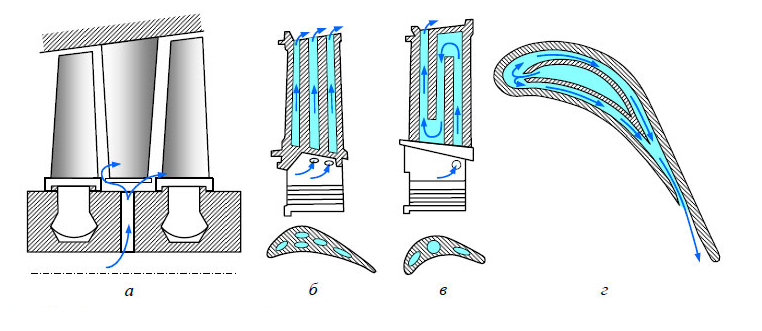

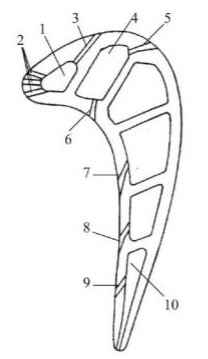

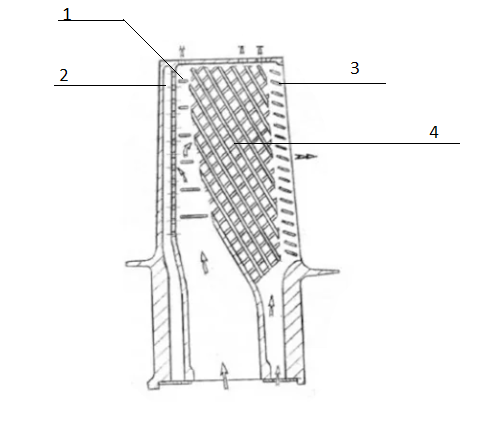

3.2 Разработка мероприятий по повышению эффективности охлаждения3.2.1 Реализация различных схем охлажденияВ современных газотурбинных установках охлаждают практически все детали газовой турбины: ротор, подшипники, сопловые и рабочие лопатки, корпус. При охлаждении лопаточного аппарата используют не только воздух, но и в последнее время пар, дистиллированную воду, жидкие металлы (Na, Na + К), обладающие лучшими теплофизическими свойствами. Система охлаждения газовой турбины выполняет две основные функции: непосредственное охлаждение элементов, подверженных воздействию температуры потока газов, и обеспечение экологической чистоты газотурбинной установки. В разные критические точки газовой турбины подается воздух нужного давления и температуры. Используются несколько типов систем охлаждения: а) система воздушного охлаждения, в которой применяется цикловой воздух компрессора, отбираемый из различных отсеков его проточной части. Если после охлаждения этот воздух выводится в проточную часть газовой турбины, такую систему называют открытой. В закрытых воздушных системах охлаждающий воздух возвращается обратно для дожатия в компрессор. Такое техническое решение возможно, если охлаждающий тракт выполнен герметичным; б) система парового охлаждения, в которой для охлаждения используется водяной пар. Он обладает лучшими теплофизическими свойствами, чем воздух. Его применение связано со значительно меньшими потерями работы сжатия (повышение давления осуществляется в жидкой фазе); в) комбинированная система охлаждения, в которой первая ступень лопаток (преимущественно сопловых) охлаждаются паром, отводимым обратно в тепловую схему парогазовой установки. Остальные элементы проточной части газовой турбины охлаждаются цикловым воздухом по открытой схеме. Различают три способа воздушного охлаждения сопловых и рабочих лопаток турбин: 1) путем внутреннего конвективного теплообмена; 2) путем пленочно-заградительного охлаждения; 3) путем проникающего (пористого) охлаждения. Возможно также сочетание нескольких способов охлаждения. При конвективном охлаждении охлаждающий воздух подводится через корневую часть лопатки, проходит по специально выполненным каналам внутри лопатки и затем выпускается в проточную часть турбины. По внутренним каналам воздух может растекаться в различных направлениях. В зависимости от характера движения охлаждающего воздуха лопатки выполняются с продольными, поперечными и смешанными охлаждающими каналами. Типичными конструкциями лопатокс продольными охлаждающими каналами являются рабочие лопатки первых ступеней ТРД «Олимп» и ТРДД «Спей», показанные на рис. 4.13. Охлаждающий воздух входит со стороны замковой части лопатки во все каналы, протекает по продольным каналам и выбрасывается в радиальный зазор. Лопатки данной схемы (см. рис. 4.13, а и б)обеспечивают работу турбины при температурах газа перед турбиной соответственно до 1400 К и 1360 К при расходе охлаждающего воздуха примерно 2% расхода газа через турбину, понижая температуру лопатки вее средней части на 220...260 К. Основным достоинством продольной схемы охлаждения лопаток является более простая технология их изготовления. Эффективность охлаждения таких лопаток довольно высокая, однако наблюдается значительная неравномерность температурного поля как по высоте, так и по профилю лопатки, которая доходит до 150…200 К и более. При этом наиболее нагретыми оказываются входная и выходная кромки.  Рис. 3.1 – Схемы охлаждения лопаток турбин двигателей: а - «Олимп»; б - «Спей» Внешнее охлаждение. Наиболее часто применяют следующие три разновидности этого способа охлаждения. Теплоотвод в диск от рабочих лопаток. Парциальное охлаждение, которое можно организовать при наличии двух рабочих тел: газа с высокой температурой, обеспечивающего выработку основной доли полезной работы, и газа (например, циклового воздуха или пара) с более низкой температурой, предназначенного в основном для охлаждения рабочих лопаток Струйное охлаждение лопаток. Внутреннее охлаждение. В большинстве случаев этот способ охлаждения реализуется в виде систем открытого типа. Системы охлаждения открытого типа. Впервые внутреннее охлаждение рабочих лопаток было использовано на отечественном двигателе РД-20, где охлаждаемая пустотелая лопатка имела внутренний вставной дефлектор. Охлаждающий воздух поступает через хвостовик (ножку) в несколько продольных каналов эллиптического сечения 1, пройдя которые, он выбрасывается в радиальный зазор 2 представленный на рисунке 1. При начальной температуре газа 1070 0С и расходе воздуха gохл = 2 % такая система обеспечивает глубину охлаждения лопаток до 2200С.  Рисунок 3.2 – Рабочая лопатка с продольным течением охладителя: 1 – ввод охладителя; 2 – вывод охладителя Более равномерное распределение температуры в лопатке обеспечивается при поперечном движении охладителя, когда входная и выходная кромки профиля могут быть охлаждены более интенсивно. На рисунке 2 схематически показана дефлекторная охлаждаемая рабочая лопатка с поперечным движением охладителя, разработанная под руководством К.В. Туманского. Для снижения температуры выходной кромки в этой лопатке применен струйный обдув, воздух выбрасывается через щели в выходной кромке 2. Эти мероприятия позволяют существенно снизить температуру кромок и выровнять температурное поле лопатки.  Рисунок 3.3 – Дефлекторная охлаждаемая рабочая лопатка с поперечным движением охладителя: 1 – ввод охладителя; 2 – вывод охладителя Значительные возможности воздействия на распределение температур имеются в лопатках гильзовой конструкции, в которых более нагруженный несущий стержень имеет более низкую температуру. Наружная тонкостенная оболочка крепится к стержню обычно в хвостовой части лопатки и усилия от газовых сил также передает стержню. Для охлаждения рабочих лопаток используется также пленочное и пористое охлаждение. Так, пленочное охлаждение входной кромки рабочей лопатки применено на авиационном двигателе Т-39 фирмы «Дженерал-Электрик» с начальной температурой газа 1260 0С. Эта лопатка представляет собой многоканальную конструкцию с выпуском воздуха через отверстия на входную кромку Системы охлаждения закрытого типа По принципу действия различают одно и двухконтурные системы охлаждения закрытого типа. В одноконтурных системах охладитель отбирает теплоту непосредственно у охлаждаемого элемента, а в двухконтурных – у промежуточного теплоносителя, который циркулирует в охлаждаемом элементе. Системы охлаждения закрытого типа выполняются с принудительной и естественной циркуляцией, представленной на рисунке 3. В первом случае движение охладителя вызывается главным образом перепадом давлений, создаваемым внешним источником энергии, во втором случае – за счет термосифонного эффекта. Этот эффект создается тем, что к охладителю подводится тепловой поток от охлаждаемого элемента, который вызывает изменение его плотности, а поле центробежных сил обеспечивает интенсивную циркуляцию  Рисунок 3.4 – Рабочие лопатки с системой охлаждения закрытого типа: а – с принудительной циркуляцией; б – с естественной циркуляцией: 1 – зона подвода охладителя; 2 – зона отвода охладителя;3 – разделительная перегородка; 4 – охлаждающие каналы Термосифонный эффект используется также в двухконтурных системах охлаждения лопаток. В этом случае в теле лопатки 1 имеются глухие каналы 2, заполненные теплоносителем первого контура (обычно дистиллированной водой или натрием). В нижней части лопатки размещен радиатор 3, который омывается охладителем второго контура. Во время работы турбины к перу лопатки от горячего газа подводится теплота, а от радиатора она отводится. При этом за счет вращения во внутренних глухих каналах имеет место интенсивная естественная циркуляция охладителя первого контура (термосифонный эффект), которая обеспечивает передачу теплоты от пера лопатки к охладителю второго контура. За последнее десятилетие разработаны технологии изготовления составных гибридных стержней с использованием тугоплавких металлов, в частности молибдена и его сплавов. Основные задачи, решение которых нужно было найти при разработке технологии изготовления гибридных стержней, состояли в следующем: – повысить механическую прочность тонкостенных элементов составных стержней, формирующих периферийную систему охлаждения в стенках лопаток; – увеличить сопротивление термическому удару струи расплава при заливке металла; – получить криволинейные пространственные профили более простой операцией штамповки металлической заготовки вместо прессования керамических масс в сложных пресс-формах с последующим высокотемпературным обжигом. Как и прежде, основные стержни изготавливают из стандартных керамических масс по штатной технологии, а дополнительные стержни – из тугоплавких металлов и их сплавов (молибдена, тантала, ниобия, вольфрама). По сравнению с керамикой тугоплавкие металлы обладают высокой прочностью и достаточной пластичностью, что позволяет относительно просто манипулировать с ними на последующих этапах технологического процесса. Недостатком тугоплавких металлов является низкая жаростойкость. Для защиты от окисления при высокотемпературном обжиге керамических оболочковых форм, а также от эрозионного воздействия расплава жаропрочного сплава при литье лопаток, на дополнительные стержни из тугоплавких материалов наносят защитные покрытия. Преимущество таких стержней из тугоплавких металлов заключается также в том, что их можно изготавливать из проволоки, прокатанных листов или фольги толщиной от нескольких десятков микрон до 0,3–0,5 мм. Кроме того, такие стержни легко штампуются конформно криволинейному профилю лопатки. В качестве примера на рис. 8 показано поперечное сечение рабочей лопатки, в которой охлаждение осуществляется в двух контурах. В центральной полости 1 охлаждение происходит по традиционной петлевой (серпантинной) схеме. В периферийных микроконтурах 2 и 3 в стенках лопатки охлаждение также организовано по петлевой схеме. На рис. 9, а дано вертикальное сечение микроконтура со стороны корыта. Охлаждение воздухом микроконтура осуществляется из центральной полости через одно (или несколько) щелевых отверстий в канале. Далее воздушный поток делает петлю и течет по промежуточному каналу, а затем поступает в выходной канал и выбрасывается на поверхность лопатки через одно или несколько отверстий. Во входном канале можно сформировать интенсификаторы теплообмена в виде штырьков, лунок, полуребер. Аналогичное строение имеет микроконтур со стороны спинки. Движение воздушного потока здесь организовано также по петлевой схеме. Из центральной полости воздух попадает во входной канал через щелевое отверстие. Затем делает две петли и выбрасывается на спинку лопатки через отверстие.  Рисунок 3.5 – Поперечное сечение двустенной лопатки: 1 – центральная полость; 2 и 3 – периферийные микроконтуры  Рисунок 3.6 – Петлевая схема охлаждения в микроконтуре: а – со стороны корыта; б – со стороны спинки; в – молибденовый микростержень Из анализа различных способов охлаждения элементов газовых турбин (сопловых и рабочих лопаток, дисков) можно сделать следующие выводы: 1. Применение теплоносителей жидкостного типа (жидкий натрий и его сплавы, жидкий водород и др.) эффективно, но эксплуатационная надежность таких систем недостаточна для использования на авиационных ГТД. При этом лопатка сложна в изготовлении и имеет малый ресурс. 2. Наиболее эффективным способом охлаждения является воздушное охлаждение. При этом рабочие и сопловые лопатки должны выполняться многополостными, с дефлекторами и (вихревыми) матрицами с многосторонним движением охлаждающего воздуха. Эффективным путем улучшения охлаждения элементов газовой турбины является снижение температуры охладителя. При этом может быть использован вторичный воздух камеры сгорания, пропущенный через радиатор. Возможно использование воздуха второго контура с применением подпорных вентиляторов. Создание керамических теплозащитных покрытий для охлаждаемых рабочих лопаток является одним из актуальных направлений дальнейшего совершенствования газовых турбин. Керамика, как конструкционный материал, чрезвычайно разнообразна по своему химическому составу, физико- механическим свойствам, технологии получения. Целые классы керамических материалов, такие как оксиды, нитриды, карбиды имеют уникальные сочетания конструкционных свойств. Их основным достоинством является: возможность эксплуатации при высоких температурах, небольшая плотность, по сравнению с жаропрочными сплавами, твердость, близкая к твердости алмаза, отличные диэлектрические характеристики, высокая химическая стойкость. Таким образом, в проектируемой газовой турбине для сопловых и рабочих лопаток применяем вихревую систему охлаждения. 3.2.2 Конструкция проектируемой газовой турбиныСистема охлаждения турбины – открытая воздушная, не регулируемая. В качестве охладителя используется вторичный воздух камеры сгорания. В переднюю полость сопловых лопаток турбины компрессора охлаждающий воздух подводится из наружной полости камеры сгорания по каналам статора турбины. Этот же воздух используется для охлаждения задней полости сопловых лопаток.  Рисунок 3.7 – 1- отверстия в стенке для прохода охлаждающего воздуха; 2-сопловая лопатка: 3-рабочая лопатка; 5- отверстия в бурте диска; диск второй ступени турбины компрессора  Рисунок 3.8 – Схемы охлаждения турбинных лопаток а – наружная открытая система; б, в, г – внутренние открытые системы охлаждения  Рисунок 3.9 – Сопловая лопатка 1 – вертикальный канал входной кромки; 2 – отверстия на входной кромке; 3 – отверстия на спинку; 4 – вертикальный канал; 5 – отверстия с расширением на спинку; 6 – отверстия с расширением на корыто; 7, 8 – отверстия с расширением на корыто; 9 – отверстия на корыто; 10 – вертикальный канал выходной кромки Охлаждение осуществляется за счет циркуляции воздуха через полости между корпусом турбины и наружными бандажами сопловых аппаратов, внутренние каналы сопловых лопаток, также через полости, замкнутыми покрывающими дисками рабочих колес. Покрывающие диски омываются охлаждающим воздухом и снаружи. Охлаждение рабочей лопатки осуществляется по принципу вихревой системы охлаждения.  1-перфорация; 2- входная кромка; 3- вихревая матрица; 4-оребрение выходной кромки Рисунок 3.10 – Охлаждение рабочих лопаток Внутренняя полость рабочей лопатки разделена на две полости. Применение данной конструкции рабочей лопатки позволило повысить эффективность охлаждения до 𝜃 = 0,5. Сопловые лопатки второй ступени турбины компрессора охлаждаются аналогично. Конструкция данных лопаток аналогична сопловым лопаткам первой ступени турбины. К рабочему колесу второй ступени турбины компрессора охлаждающий воздух поступает из передней полости сопловых лопаток первой ступени турбины и через отверстия в бурте диска охлаждает ступицы дисков первой и второй ступеней. Далее через отверстия в бурте диска воздух поступает в полость между дефлектором и диском и идет на охлаждение рабочих лопаток второй ступени. Охлаждение рабочих лопаток второй ступени так же сделано по циклонно- вихревой схеме охлаждения. С целью повышения надежности сопловых лопаток первой ступени они покрываются теплозащитным покрытием на основе керамики Ζ5𝑄2, с пористостью, составляющей 14-18%, и являющейся самой оптимальной. Керамика имеет форму столбчатых кристаллов, толщиной 0,0002мм, по нормам, направленным к поверхности лопатки. Такая структура создана при использовании электронно-лучевой технологии. Слой покрытия, наносимого на лопатки, выполняет здесь также функции покрытия, которые защищают лопатку от газовой коррозии, молекулы газа, содержащие кислород, прилипают к поверхности покрытия и окисляют её, не принося вреда сплаву лопатки. В результате постановки этого покрытия происходит прирост дополнительного теплового потока и приводит к снижению температуры стенки. Так как температура газа перед свободной турбиной равна 1174,2 К, то необходимость охлаждения элементов газовой турбины отпадает. Однако для повышения надежности рабочих лопаток свободной турбины они выполняются с удлиненной ножкой. Оценка конструктивного совершенства предлагаемой конструкции рабочей лопатки и эффективности охлаждения Оценку влияния предлагаемого защитного покрытия на величину теплового потока проведем при следующих допущениях: − стенка считается плоской; − не учитывается уменьшение температуры стенки за счет мер, применяемых в конструкции лопатки, увеличивающих эффективность охлаждения. Плотность теплового потока в стенке лопатки прототипа при ТГ* = 1248К г определяется по следующей зависимости:  Плотность теплового потока в стенке лопатки проекта при Т* = 1350К.  Где: 𝛿п толщина покрытия, м; 𝜆 коэффициент теплопроводности теплозащитного покрытия, Вт/(м×К). Таким образом, несмотря на увеличение температуры газа перед турбиной в проектируемом двигателе плотность теплового потока несколько снизилась за счет применения теплозащитного покрытия. Оценим величину коэффициента теплоотдачи по профилю лопатки соплового аппарата и температуру лопатки турбины компрессора. Расчет производим для определения наиболее теплонапряженного участка охлаждаемой поверхности лопатки [4]:  Где: 𝜆г коэффициент теплопроводности газа; в хорда лопатки; 𝑅г=288Дж/кг×К газовая постоянная.  Где: 𝑟b𝑥 радиус входной кромки лопатки.  Где: 𝑊1 скорость потока на выходе из решётки.    Теперь необходимо рассчитать потребное количество охлаждающего воздуха для самого теплонапряженного участка лопатки. Для начала определим расход воздуха на охлаждение сопловых лопаток первой ступени:  = 0,029 * 0,98 * (1350 − 1200)/(1200 − 634,7) = 0,04 = 0,029 * 0,98 * (1350 − 1200)/(1200 − 634,7) = 0,04Re = 2392100,8. число Рейнольдса; Тогда для одной лопатки 𝐺охлбудет определяться как:  Где: 𝑛са1 число сопловых лопаток в решётке. Действительный расход воздуха будет равен: 𝐺охл= 𝐺охл× 𝐺в= 0,00139 × 4,9 = 0,0068кг/с, Теперь нужно произвести проверочный расчет, который покажет, обеспечивает ли данный расход воздуха охлаждение и работоспособность сопловой лопатки. Для этого нужно определить температуру охлаждаемой лопатки и сравнить её с допустимой температурой материала лопатки. Для этого находим коэффициент теплоотдачи охлаждающего воздуха:  Где: 𝐹 - площадь охлаждаемого канала; 𝜇в- коэффициент кинематической вязкости; 𝜋 - периметр охлаждаемого канала; Тст- температура стенки лопатки допустимая; Ствохл- расход охладителя на одну сопловую лопатку. Определяем эффективность конвективно-пленочного охлаждения:  где 𝜒 - координата вдоль обвода профиля; 𝑆щ- ширина эквивалентной щели; Коэффициент вдува;   Находим суммарную эффективность охлаждения; 𝜂∑ = 𝜂К+ 𝜂ПЛ− 𝜂К× 𝜂ПЛ= 0,361 + 0,07 − 0,361 × 0,07 = 0,405, Где: 𝜂𝑅 = 0,361; 𝜂ПЛ= 𝜂ПЛхор= 0,07. Определим температуру лопатки: ТЛОП= Тг∗ − 𝜂 ∑× (Тг∗ − Тохл∗ ) = 1350 − 0,405 × (1350 − 634,7) =1060К; ТЛОП< Тдоп. Из этого следует, что расход воздуха, идущий на охлаждение сопловой лопатки 1-ой ступени турбины компрессора, обеспечивает её охлаждение и работоспособность. Выводы по разделу: 1. Проведен анализ систем охлаждения газовой турбины двигателя. 2. Разработана вихревая система охлаждения рабочих и сопловых лопаток турбины. Проведен проверочный расчет системы охлаждения. |