|

|

Стеновые материалы Кирпич. 1 Общая характеристика и свойства материала или изделия

Песок просеивают на сите с отверстиями 3 мм для удаления крупных включений.

Опилки поступают в сито-бурат с отверстиями 10мм. Из бункеров просеянные опилки через ящичный подаватель поступают на ленточный конвейер и далее в производство.

Шамот приготовляют из боя изделий по той же схеме, что и топливные добавки. Первичное дробление осуществляют на щековой или молотковой дробилках, более тонкий помол — на двухвалковых дробилках.

Оптимальный гранулометрический состав выгорающих добавок, %: фракции менее 1 мм — 40; 1—2 мм — 30; 2—3 мм — не более 30. Количество вводимой в массу добавки —10—30%. Ввод в массу отходов углеобогащения Заменяет более дефицитные добавки — уголь, опилки, шамот и др.

Наиболее эффективны для переработки глин и подготовки пластичных масс бегуны, дробильные зубчатые и гладкие вальцы, вальцы тонкого помола, глинорастирочные и другие машины, измельчающие материал раздавливанием и истиранием.

В производстве используют бегуны мокрого помола типа СМ-265, СМ-365, СМ-365А, СМ-268, СМ-216 производительностью 7…35 м3/ч и глинорастирочные машины (СМ-859 и СМ-1241).

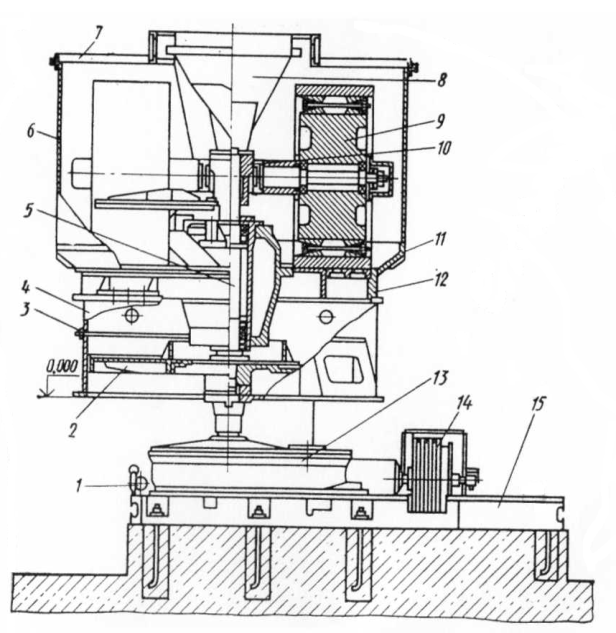

Рис. 2.2.2 Бегуны мокрого помола:

1-гидростанция, 2 - разгрузочная тарель, 3 - пресс-масленка, 4 - станина, 5,7- ограждения, 8 - загрузочная течка, 9 – каток, 10 - коромысло, 11- борт чаши, 12 - чаша, 13 - редуктор, 14 - привод, 15- рама

|

|

|

|

|

|

КП 6.092 104 2005-009

| Лист |

|

|

|

|

|

26

|

Изм.

| Лист |

№ докум.

|

Подп.

|

Дата

|

Прочность обожженных изделий из массы, обработанной на бегунах, повышается на 25—30 %. К недостаткам бегунов следует отнести их малую производительность (на 1 т массы около 0,65 м3), повышенный расход электроэнергии, высокую металлоемкость.

Зубчатые (дробильные) вальцы широко применяют для первичного измельчения глин, не содержащих каменистых включений [2, 6].

|

|

|

|

|

|

КП 6.092 104 2005-009

| Лист |

|

|

|

|

|

27

|

Изм.

| Лист |

№ докум.

|

Подп.

|

Дата

|

2.3 Контроль качества сырья (смеси)

Гранулометрический состав глинистого сырья определяет не только особенности производства черепицы, но и качество ее – водопоглощение и водопроницаемость, морозостойкость и др. тонкие фракции затрудняют сушку и обжиг черепицы, повышают склонность к короблению и трещинообразованию, крупнозернистые – уменьшают механическую прочность, увеличивают водопоглощение и водопроницаемость, чем влияют на ее морозостойкость.[15]

Содержание частичек, размером меньше или равных 2 мкм в смеси должны быть 23 – 55 %. Желательно, чтобы размер наименьших частичек материала был меньше или равен 2 мкм, но содержание частичек 220 мкм не должно превышать 50 %. Зерна с диаметром более 20 мкм оказывают большое влияние на структурно- текстурные особенности строения черепка, а следовательно, и на морозостойкость изделий. Содержание этой примеси должны быть в пределах 8 – 50 %. Корректируют гранулометрический состав жирными глинами. Содержание каолинита, иллита, монтмориллонита, хлорита в сырье должно составлять около 40 %, а кварца 30 – 50 %. Тщательная переработка сырья и подготовка массы повышают морозостойкость черепицы, учитывая сложность формы и размер черепицы, глинистое сырье должно иметь пластичность в пределах 15 – 25 %, позволяющую вводить до 20% отощающих добавок без снижения формовочной способности массы. Воздушная усадка глин должна быть до 8 %, а общая усадка при температуре обжига 950 – 1080°C не более 12 %, глины должны иметь хорошую связность, малую чувствительность к сушке и обжигу.[7]

|

|

|

|

|

|

КП 6.092 104 2005-009

| Лист |

|

|

|

|

|

28

|

Изм.

| Лист |

№ докум.

|

Подп.

|

Дата

|

3 Производство материала или изделия и его формирования

3.1 Технологическое оборудование которое используется, технологический контроль

Обработанная и подготовленная для формования глиняная масса имеет пластичную консистенцию. К массам пластичной консистенции относят дисперсные системы у которых сумма сил внутреннего сцепления (когезия) больше силы сцепления с. поверхностью большинства материалов (адгезия). Коэффициент внутреннего трения у таких масс больше коэффициента их внешнего трения. Изделия стеновой керамики из этих масс в настоящее время формуют почти исключительно на ленточных шнековых прессах, которые бывают безвакуумные и вакуумные. (ДСТУ Б А.1.1-14-94, ГОСТ530-2007)[10,11]

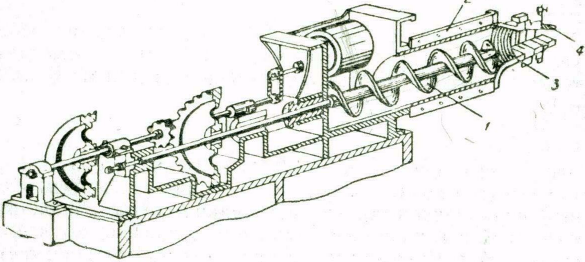

Рабочими органами ленточного пресса (рис. 3.1.1) являются шнек, корпус, переходная головка и мундштук. Движение массы в отдельных частях ленточного пресса и претерпеваемые ею при этом деформации, а также распределение скоростей движения определяют полученную структуру сформованного изделия, сильно влияющую на его физико-технические свойства.

Рис. 3.1.1. Ленточный безвакуумный пресс

1 - шнек; 2 - корпус; 3 - переходная головка; 4 -мундштук

Характер движения керамической массы в ленточном прессе довольно сложен. Он зависит от ее свойств — влажности, пластической прочности и внутреннего трения, от внешнего трения, давления, создаваемого шпеком, и противодавления выходных насадок — головки и мундштука. (ДСТУ Б А.1.1-14-94,ГОСТ530-2007).

|

|

|

|

|

|

КП 6.092 104 2005-009

| Лист |

|

|

|

|

|

29

|

Изм.

| Лист |

№ докум.

|

Подп.

|

Дата

|

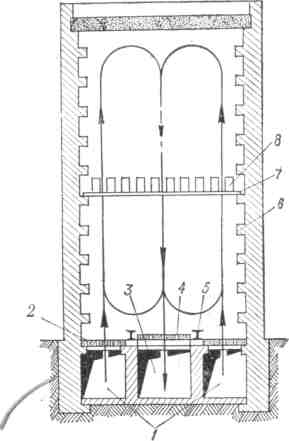

Сушка полуфабриката является одной из важнейших технологических операций, во многом определяющей качество изделий и технико-экономические показатели производства. В себестоимости кирпича и керамических камней затраты на сушку составляют 8 – 12 %. Камерные сушили (рис.3.1.2)представляют собой камеры длиной от 10 до 18 м, шириной 0,9 - 1,45 м и высотой 2,1 - 3,0 м. Обычно камеры группируются в блоки от 20 до 48 шт.

С ырец загружают в камеру по 10 - 12 шт. на каждой сушильной рамке специальными вагонетками емкостью 100 - 120 шт. сырца. Всего в камеру загружают от 2800 до 4000 шт. сырца. Расход рамок на 1000 шт. высушенного сырца 0,015 шт. ырец загружают в камеру по 10 - 12 шт. на каждой сушильной рамке специальными вагонетками емкостью 100 - 120 шт. сырца. Всего в камеру загружают от 2800 до 4000 шт. сырца. Расход рамок на 1000 шт. высушенного сырца 0,015 шт.

Рис. 3.1.2 Схема камерной сушилки

1- подводящие каналы; 2,4- щели; 3 - отводящий канал; 5 - рельс; 6 - выступ; 7 - сушильная рамка; 8 - изделие

Теплоноситель поступает в камеру рассредоточение или сосредоточенно через нижние и реже верхние подводящие каналы. При сосредоточенном подводе теплоносителя наблюдается большая неравномерность сушки по длине и высоте камеры. Рассредоточенный подвод в камеру и отвод из нее теплоносителя достигается устройством по длине камеры двух подовых каналов для подвода теплоносителя и одного (центрального) — для отвода. Подводящие каналы по всей длине камеры перекрыты плитами, имеющими круглые или щелевидные

|

|

|

|

|

|

КП 6.092 104 2005-009

| Лист |

|

|

|

|

|

30

|

Изм.

| Лист |

№ докум.

|

Подп.

|

Дата

|

отверстия для подачи и отбора теплоносителя. В начале камеры, со стороны подвода теплоносителя, щели имеют ширину до 10 мм, а в конце камеры — до 20 мм. [17]

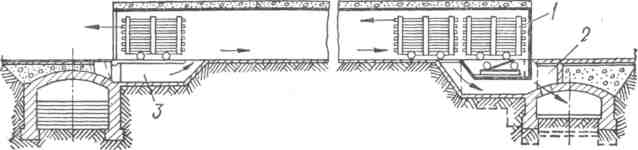

Туннельные сушили (рис.3.1.3) относятся к сушильным устройствам непрерывного действия. Замена камерных сушилок туннельными обеспечивает повышение мощности завода на 15 – 25 %, снижение трудовых затрат на 1000 шт. кирпича на 20 %, себестоимости — на 2 – 3 %. Использование туннельных сушилок, когда длительность сушки сырца не превышает 24 ч, наиболее эффективно. Удельный вес сушки кирпича в сушилках туннельного типа составляет около 70 %.[5,17]

3.1.3 Схема туннельной сушилки:

1- вагонетка; 2 - отводящий канал; 3 - канал, подводящий теплоноситель

Скорость сушки изделий в туннельной сушилке изменяется по мере продвижения их через туннель, сначала она растет медленно до удаления 3 – 5% влаги, затем быстрее, достигает максимального значения, а к концу сушки замедляется. Ход изменения кривых сушки зависит от температуры, влагосодержания и количества теплоносителя, подаваемого в сушилку, температуры, формы и размеров загружаемого сырца и конструкции садки.

Обжиг изделий в кольцевых печах. Кольцевая печь(рис.3.1.4) состоит из замкнутого канала овальной формы с полуциркульным сводом, размером по высоте 1,95…2,6 м, ширине 1,7…5 м и длине 50…200 м.

Загружают топливо в печь сверху через специальные топливные трубочки (люфты) диаметром 150…200 мм. В зависимости от размеров печного канала бывает 3 - 6 рядов топливных трубочек по ширине и до 6 рядов по длине камеры.

|

|

|

|

|

|

КП 6.092 104 2005-009

| Лист |

|

|

|

|

|

31

|

Изм.

| Лист |

№ докум.

|

Подп.

|

Дата

|

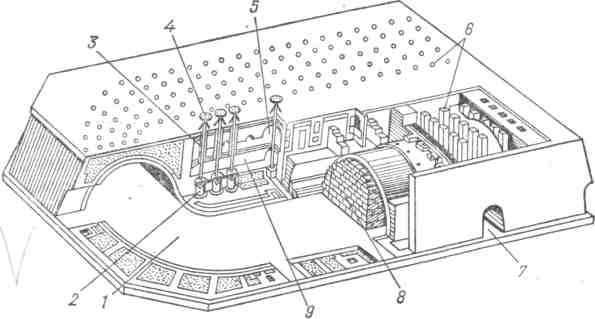

3.1.4 Схема кольцевой печи:

1 - канал печи; 2- дымовые конуса;3 - жаровые каналы;4- устройство для подъема конусов; 5- центральный жаровой канал; 6- топливные трубочки; 7 - ходок; 8- садка сырца; 9- канал для печных газов.

Обжиг изделий производится в туннельных печах. Прямые туннельные печи, обычно одинарные и реже спаренные, являются печами непрерывного действия, в которых полуфабрикат обжигается на вагонетках, передвигающихся вдоль печи. В отличие от кольцевых, туннельные печи обеспечивают более высокий съем кирпича с 1 м3 печного канала (до 7,0 тыс. шт.), условия труда резко улучшаются, повышаются культура производства и технико-экономические показатели. Длина рабочего туннеля зависит от вида и размера изделий и бывает от 48 до 160 м, а ширина в свету 1,4…4,5 м. Высота туннеля от головки рельса до замка свода 1,5…2,5 м. Площадь поперечного сечения туннеля 2,9…9,0 м2, а объем 160…1130 м3. Производительность печей достигает от 8 до 50 млн. шт. кирпича в год и более . Толкающие механизмы по конструкции бывают гидравлические и механические, а по принципу работы — непрерывно действующие (подаватели) и периодического действия (толкатели).[17]

|

|

|

|

|

|

КП 6.092 104 2005-009

| Лист |

|

|

|

|

|

32

|

Изм.

| Лист |

№ докум.

|

Подп.

|

Дата

|

3.2 Формование и закрепление структуры материала или изделия

Назначение формования - придать форму, размер, плотность и необходимую прочность полуфабрикату. Пластическое формование кирпича и керамических камней выполняется машинным способом. Формовочная способность обычной пластичной массы регулируется корректировкой состава - вводом пластифицирующих добавок (жирной глины, бентонита) при одновременном уменьшении содержания отощающих компонентов и изменением влажности. Каждой группе формуемых изделий различной конфигурации соответствую оптимальные формовочные свойства массы.[9]

Процесс пластического формования на ленточных шнековых прессах характеризуется сложным характером движения керамической массы в прессе, неравномерным уплотнением ее, наличием дефектов структуры, обусловленных анизоморфизмом компонентов массы, подвижностью водной среды и односторонним приложением давления. Структура воды, на которую не было приложено давление, характеризуется беспорядочным расположением компонентов (агрегаты твердых частиц, пузырьки воздуха). Удлиненные частички глины образуют друг с другом каркас. Такая же структура наблюдается вокруг зерен кварца. Структура массы изменяется под действием усилий формования. Пластинчатая форма глинистых частичек и удлиненная форма примесей (в результате измельчения), входящих в состав глины, способствуют ориентированию структуры в водной среде при одностороннем приложении давления в прессе и истечении массы в одном направлении. При этом плоские удлиненные частички поворачиваются более длинной осью по направлению движения массы. В этом же направлении располагаются воздушные пузырьки массы. Под действием лопастей шнека пресса частички глины ориентируются и образуют плоскости скольжения в глиняном брусе с ослабленным сцеплением массы в этих местах, придавая ей неодинаковые химико-физические и механические свойства.

Машинное формование кирпича и керамических камней осуществляется прессами, различных конструкций.

|

|

|

|

|

|

КП 6.092 104 2005-009

| Лист |

|

|

|

|

|

33

|

Изм.

| Лист |

№ докум.

|

Подп.

|

Дата

|

Шнековые (ленточные) прессы остаются до настоящего времени основными формующими машинами, поскольку материал в них не только транспортируется и уплотняется, но также интенсивно проминается и гомогенизируется.[8]

Особенностью пластического формования кирпича и керамических камней на ленточных шнековых прессах, кроме нарушения сплошности в осевом направлении, является пульсирующая подача массы к головке пресса. Характер движения глиняной массы в загрузочной, средней и выпарной частях пресса неодинаковый. В приемной части пресса разрыхленная масса, захваченная лопастями, заполняет пространство между витками шнека не более чем на 30—40 %. Глина располагается в основном у фронтальной части лопастей и совершает сложное движение по спирали с одновременным вращением вокруг оси. Тыльная сторона лопастей почти всегда свободна. Головка пресса, в которой уплотняется масса, бывает конической, цилиндрической или плоской, в виде плиты.

Мундштук предназначен для придания изделиям точных размеров, формы и дополнительного уплотнения глиняного бруса. Конструкция мундштука определяется свойствами сырья и видом формуемых изделий.

|

|

|

|

|

|

КП 6.092 104 2005-009

| Лист |

|

|

|

|

|

34

|

Изм.

| Лист |

№ докум.

|

Подп.

|

Дата

|

3.3 Контроль соответствия свойств материала или изделия нормативным требованиям

Изделия должны изготавливаться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному предприятием-изготовителем.

Лицевые изделия должны иметь не менее двух лицевых граней - ложковую и тычковую. Цвет и вид лицевой грани устанавливают по согласованию между изготовителем и потребителем и оговаривают в договоре на поставку.

На лицевых изделиях не допускаются отколы, вызванные включениями, например известковыми. На рядовых изделиях допускаются отколы общей площадью не более 1,0 см . .

На лицевых изделиях не допускаются высоли.

У рядовых и лицевых изделий допускаются черная сердцевина и контактные пятна на поверхности.[16]

Средняя плотность кирпича и камня в зависимости от класса средней плотности должны соответствовать значениям, приведенным в таблице 3.3.1

Таблица 3.3.1. - Классы средней плотности изделий

Классы средней плотности изделий

|

Средняя плотность, кг/м

|

0,8

|

До 800

|

1,0

|

801-1000

|

1,2

|

1001-1200

|

1,4

|

1201-1400

|

2,0

|

Св. 1400

| | |

|

|

Скачать 1.55 Mb.

Скачать 1.55 Mb.