Дипломный проект Электроснабжение ремонтно-механического цеха. 1. Общая характеристика ремонтномеханического цеха и технологический процесс

Скачать 1.1 Mb. Скачать 1.1 Mb.

|

Содержание Введение 1. Общая характеристика ремонтно-механического цеха и технологический процесс. 2. Перечень и характеристика установленного оборудования цеха. 2.1. Общая характеристика, расчет и выбор приводных электродвигателей для вертикально-фрезерного станка. 2.2. Разработка электрической схемы управления для вертикально-фрезерного станка. 2.3. Выбор электроаппаратов для силовой части схемы вертикально-фрезерного станка. 2.4. Расчет электрического освещения, выбор источников света и светильников. 2.5. Расчет вентиляционной установки вертикально-фрезерного станка. 2.6. Расчет и выбор электродвигателя для мостового крана. 2.7. Сквозная таблица с характеристиками электрооборудования. 3. Расчет электрической нагрузки. 3.1. Расчет среднесменной мощности (Рсм, Qсм). 3.2. Расчет и выбор компенсирующего устройства. 3.3. Определение максимальной расчетной мощности. 4. Выбор питающей подстанции. 4.1. Выбор числа и мощности трансформаторов на подстанции. 4.2 Выбор конструктивного исполнения подстанции. 5. Выбор питающих кабелей. 6. Выбор высоковольтного оборудования. 7. Разработка схемы электроснабжения. 8. Расчет распределительной сети 0,4кВ. 9. Защитное заземление. 9.1. Расчет заземления. 10. Технологический раздел. 11. Охрана труда 11.1 Техника безопасности в ремонтно-механическом цехе. 11.2 Электробезопасность в ремонтно-механическом цехе. 11.3 Пожаробезопасность в ремонтно-механическом цехе. 11.4. Защита окружающей среды в ремонтно-механическом цехе. 12. Организационно-экономический раздел. 12.1. Организация текущего и перспективного планирования работы производственного подразделения. 12.2 Организация работы производственного подразделения. 12.3. Мотивация труда персонала и расчет заработной платы работников. 13. Заключение. 14. Литература. Введение. 1.Актуальность темы: В настоящее время увеличились требования по повышению надежности электроснабжения потребителей, уменьшению обслуживающего электротехнического персонала, увеличению срока безаварийной эксплуатации, что вызвало необходимость выбрать новое силовое оборудование для развития ремонтно-механического цеха инструментального завода. 2.Проблема: Модернизация оборудования на новое более современное, в результате чего увеличение мощности, повышение производительности, замена освещения с новыми элементами электроснабжения. 3.Объект исследования: «Ремонтно-механический цех инструментального завода». 4.Предмет исследования: Силовое электрическое оборудование ремонтно-механического цеха инструментального завода. 5. Цель работы: Установить соответствие выбранного оборудования заданным исходным данным. 6. Задачи: - рассчитать электроснабжение цеха и разработать схему ЭС; - определить оптимальное исполнение трансформаторной подстанции; - выбрать современное оборудование для ТП; - разработать технологическую часть; - обеспечить безопасную работу электрооборудования и разработать способы уменьшения влияния на окружающую среду. 7. Методы работы: расчетный метод, сбор и анализ информации, статистическая обработка материалов, графический. 8. Ожидаемый результат проекта: результатом будет служить полный проект по модернизации электроснабжения цеха. 9.Рекомендации к применению: Проект учебных мастерских может быть рекомендован к реализации, при утверждении его в соответствии с соответствующим техническим регламентом. 10.Заключение: В результате проведенных расчетов электроснабжение и электрооборудование цеха должно соответствовать заданным исходным параметрам. 1. Общая характеристика ремонтно-механического цеха и технологический процесс. Ремонтно-механический цех (РМЦ) предназначен для ремонта и настройки электромеханических приборов, выбывающих из строя. Он является одним из цехов металлургического завода, выплавляющего и обрабатывающего металл. РМЦ имеет два участка, в которых установлено необходимое для ремонта оборудование: токарные, строгальные, фрезерные, сверлильные станки и др. В цехе предусмотрены помещения для трансформаторной подстанции (ТП), вентиляторной, инструментальной, складов, сварочных постов, администрации и пр. РМЦ получает ЭСН от главной понизительной подстанции (ГПП). Расстояние от ГПП до цеховой ТП – 0,9 км, а от энергосистемы (ЭСН) до ГПП – 14 км. Напряжение на ГПП – 10 кВ. Количество рабочих смен – 2. Потребители цеха имеют 2 и 3 категорию надежности ЭСН. Грунт в районе РМЦ – чернозем с температурой +20  . .Вспомогательные помещения высотой 4 м, каркас здания цеха смонтирован из блоков-секций длиной 6 м каждый. Размеры цеха А×В×Н=48×28×10 м.п. Дополнительная нагрузка цеха – Pдоп = 400 кВт, Qдоп =500 квар, Кп =0,5. Мощность электроосветительной электроустановки 24 кВт cosφ=0,67 2. Перечень и характеристика установленного оборудования цеха. Таблица 2.1. Перечень и характеристика установленного электрооборудования.

2.1. Общая характеристика, расчет и выбор приводных электродвигателей для вертикально-фрезерного станка. Рассчитываем мощность и выбираем приводной электродвигатель главного привода вертикально-фрезерного станка. Мощность главного приводного электродвигателя:  , кВт [4,с.168] , кВт [4,с.168] где:  , кВт – расчетная мощность двигателя; , кВт – расчетная мощность двигателя; , кВт – мощность резания; , кВт – мощность резания; , о.е. – к.п.д. главного привода при полной нагрузке, принимаем , о.е. – к.п.д. главного привода при полной нагрузке, принимаем  =0,8 о.е. =0,8 о.е.Мощность резания:  [4,с.168] [4,с.168]где:  , Н – усилие резания; , Н – усилие резания; , м/мин – скорость резания. , м/мин – скорость резания.Усилие резания:  где:  , о.е.– силовой коэффициент обработки материала; , о.е.– силовой коэффициент обработки материала; , мм – глубина фрезерования; , мм – глубина фрезерования;  , мм/зуб– подача на зуб фрезы; , мм/зуб– подача на зуб фрезы;z, шт – число зубьев фрезы; XF, YF, UF, qF, о.е. – силовые и скоростные показатели степени, зависящие от свойств обрабатываемого материала, резца, вида обработки. Скорость резания:  , м/мин [4,с.168] , м/мин [4,с.168]где: D, мм - диаметр фрезы; B, мм - ширина фрезы; Xv, Yv, Uv, mv, nv, о.е. – силовые и скоростные показатели степени, зависящие от свойств обрабатываемого материала, вида обработки, инструмента; z, шт – число зубьев фрезы; t, мм – глубина резания; S, мм/об – подача на максимальной производительности;  , мин – стойкость инструмента (фрезы); (T= 180 мин.) , мин – стойкость инструмента (фрезы); (T= 180 мин.)Выбираем данные значения задаваясь данными таблиц [4.4, с.168, с.169, с.170] Принимаем следующие значения: S=0.2 мм/рез; t=10 мм;  о.е.; о.е.;  o.e.; o.e.;  о.е.; о.е.;  о.е.; о.е.;  о.е.; о.е.;  о.е.; о.е.;  о.е.; о.е.;  о.е.; о.е.;  о.е.; о.е.;  о.е.; о.е.;  мм; мм;  мм; мм;  шт. шт.Определяем скорость резания  Определяем усилие резания  Определяем мощность резания  Определяем расчетную мощность двигателя  Выбираем по каталогу [13] двигатель ближайшей большей стандартной мощности типа АИР и его технические характеристики записываем в таблицу 7.1. Таблица 2.2. Технические данные главного двигателя вертикально-фрезерного станка.

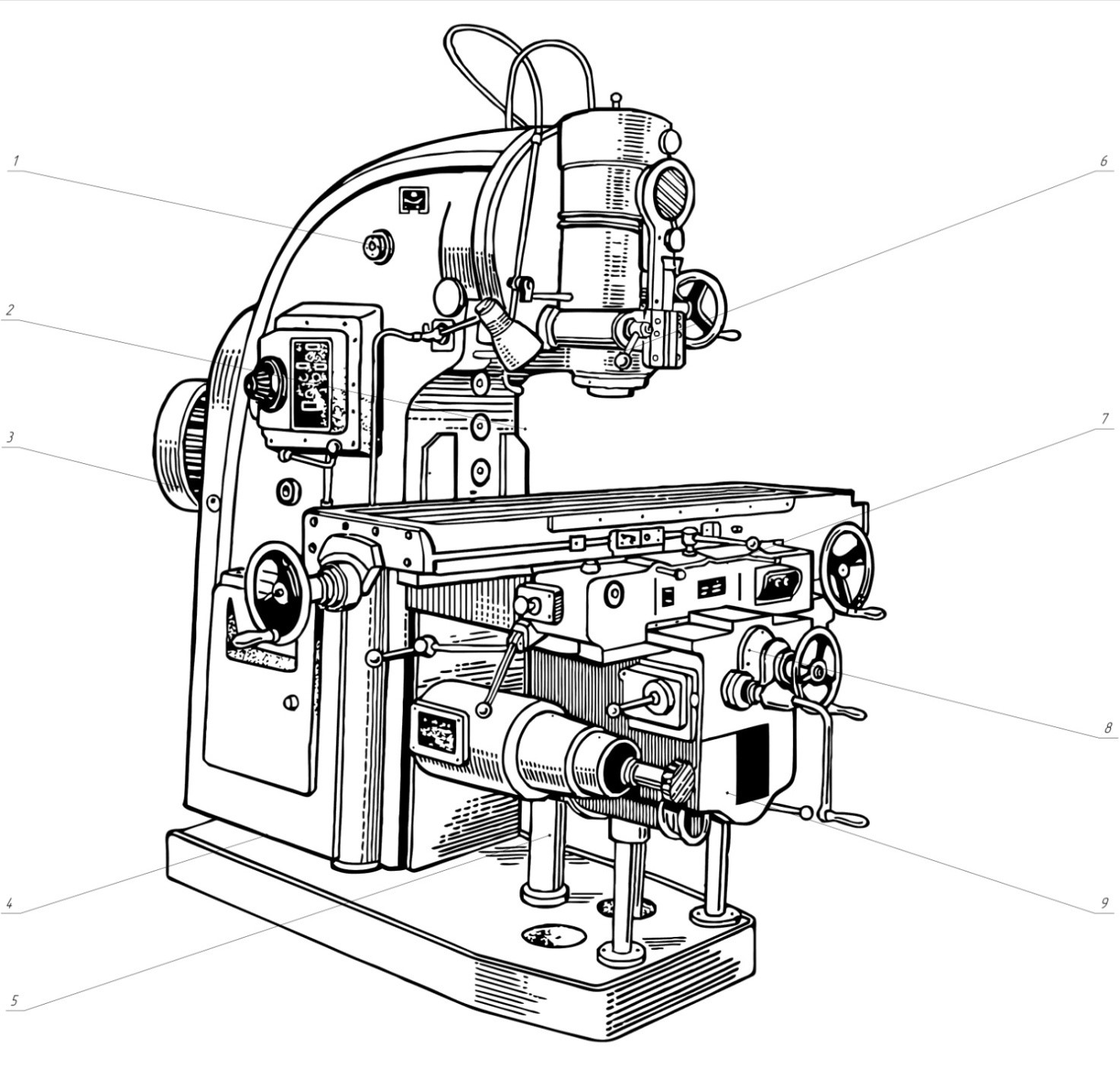

2.2. Разработка электрической схемы управления для вертикально-фрезерного станка  Рис. 6.1. Вертикально-фрезерный станок. 1-указатель скорости 2-лимб 3-двигатель 4-станина 5- коробка подач 6-поворотная фрезерная головка 7- салазки 8-маховик 9-консоль  Рис. 6.2 Схема электрическая принципиальная вертикально-фрезерного станка. Состав схемы: QF1, QF2- выключатель автоматический KM1- KM3- контакторы UZ1-UZ3- преобразователи частоты M1, M2- двигатели VD1-VD6- диоды QS1- пакетный выключатель KK1-KK4- тепловое реле TA1- трансформатор тока KA1- реле токовое KL1, KL2 - промежуточное реле SB1, SB2 - кнопки управления W1-W3- линия электропередачи RP1- потенциометр WD1-WD3- линия электропередач SBC1, SBC2- кнопки Работа схемы: Электрическая схема управления электроприводами станка, обеспечивающая наладочный и рабочий режимы, приведена на рис. 6.2. Направление вращения шпинделя задаётся переключателем QS1. Пуск двигателя шпинделя M1 для продолжительной работы производится нажатием кнопки SBC1, при этом включается контактор KM1 и реле KL1. Для быстрой остановки двигателя шпинделя следует нажать кнопку SBT1 и удержать её в течение 1,5-2 с. При этом отключается контактор KM1 и включается контактор KM2, обмотка статора присоединяется к выпрямителю UZ1 и происходит динамическое торможение двигателя. С отпусканием кнопки SBT1 контактора KM2 отключается, и схема приходит в исходное состояние. Наладочный режим, предназначенный для проверки правильности установки обрабатываемых изделий и инструмента, а также для опробования отдельных узлов станка, может быть осуществлён кратковременным нажатием кнопкиSB1. Двигатель M1 в этом случае будет работать в течении времени воздействия на кнопку. Для движений подач применен комплектный привод типа ПМУ6М. Пуск двигателя подачи M2 производится нажатием кнопки SBC2 и возможен только после включения привода шпинделя и автоматического выключателя QF1. Якорь двигателя M2 питается от трёхфазного силового магнитного усилителя W1, рабочие обмотки ωу которого включены через диоды VD1-VD6. Угловая скорость двигателя M2 регулируется от 15 до 150 рад/с изменением напряжения, подводимого к якорю, и от 150 до 300 рад/c – ослаблением магнитного потока. Напряжения управления Uy, поступающие на обмотки управления ωу магнитного усилителя и определяющее угловую скорость двигателя в рабочем диапазоне, равно алгебраической сумме напряжений: задающего Uз, снимаемого с регулятора – потенциометра RP1; сигнала отрицательной обратной связи по напряжению Uо.н. на зажимах якоря и сигнала положительной обратной связи по току Uп.т, получаемого с помощью трансформатора тока TA1 и выпрямителя UZ2. Ограничение тока якорной цепи при пуске двигателя подачи выполняется с помощью реле KA1. При включении контактора KM3 по обмоткам управленияωy проходит ток Iy, больший номинального тока управления Iу.ном, магнитный усилитель «открывается» и пусковой ток двигателя возрастает до Iя≈2Iном; реле KA1 срабатывает и размыкающим контактом отключится задающее напряжением с обмоток ωy. При этом напряжение на выходе магнитного усилителя снижается, а ток якоря уменьшается до значения, при котором реле KA1 отключается и замыкает свой контакт. Обмотка ωyвновь подключается к напряжению Uз, ток якоря двигателя возрастает, KA1 снова срабатывает и т.д. Таким образом, реле KA1 будет работать в вибрационном режиме до окончания пуска двигателя M2, когдаIя=Ic. Для выполнения быстрого установочного перемещения стола или шпиндельной бабки станка необходимо нажать кнопку SB2. При этом включится реле KL2, и на обмотку ωу независимо от положения движка регулятора RP1 подаётся максимальное напряжение Uз.max. Двигатель разгоняется, при угловой скорости близкой к номинальной включается реле KV1, в цепь обмотки возбуждения вводится добавочное сопротивление, ток возбуждения уменьшается, и двигатель разгоняется до максимальной скорости (300 рад/с). Быстрое перемещение длиться столько времени, сколько будет находиться в нажатом состоянии кнопкаSB2. Кроме главного двигателя M1 и двигателя подачи M2 станок имеет ещё два небольших короткозамкнутых двигателя (на схеме не показаны) для насосов смазки и охлаждения, а также узел схемы, посредством которого осуществляется переключение электромагнитных муфт механизмов подачи ствола и шпиндельной бабки. Защита двигателя шпинделя, насосов смазки и охлаждения от длительных перегрузок осуществляется тепловым реле – соответственно KK1, KK3, KK4. |