Формовочная машина. 1. Описание технологического комплекса для производств выпускаемой продукции

Скачать 1.16 Mb. Скачать 1.16 Mb.

|

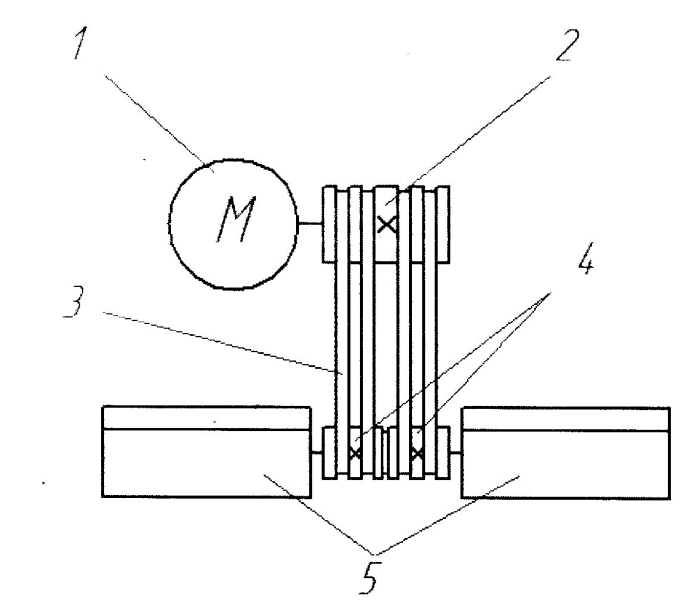

|

3.2.2 Расчет мощности электродвигателя привода лебедки Мощность электродвигателя привода определим по формуле как сумму двух мощностей. Р=Р1+Р2 Вт, (3.12) где :Р1 - мощность, затрачиваемая на преодоление сопротивлений движения тележки, Н; Р2 - мощность, затрачиваемая на преодоление сил сцепления поверхности пустотообразователей с бетонной смесью, Вт; Р1=G∙(2∙μ+f∙d)∙  Вт (3.13) Вт (3.13)где G - вес машины, Н; μ- коэффициент трения качения колеса по рельсам, μ=0,0005;  - коэффициент, учитывающий трение реборд колеса о голову рельса, - коэффициент, учитывающий трение реборд колеса о голову рельса, =2,5 =2,5f - коэффициент трения в подшипниках колеса, f =0,015с-1 d - диаметр подшипника, м; Р1=90000∙(2∙0,0005+0,015∙0,04)∙2,5=360Вт Р2=  (3.14) (3.14)где  -начальное усилие, необходимое для извлечения пустотообразователя из бетонной смеси, Н; -начальное усилие, необходимое для извлечения пустотообразователя из бетонной смеси, Н;V - скорость извлечения пустотообразователей, м/с;  - коэффициент учитывающий возможность перегрузки двигателя, - коэффициент учитывающий возможность перегрузки двигателя,  =1,5...1,8; =1,5...1,8;h0 - общий КПД привод, h0=0,9; где g - удельное сопротивление вначале извлечения пустотообразователей, Па; g - 4000.. .5380 Па; А- площадь поверхности одного пустотообразователя, м2; n- число пустотообразователей. A=  Dпо∙L м2 (3.15) Dпо∙L м2 (3.15)где Dпо - диаметр пустотообразователя, м; L - длина формуемого изделия, м А=3,14∙0,159∙1=0,499м2 Полученное значение подставим в формулу (2.60): F0=4000∙0.499∙9=13464H Подставим значения в формулу (2.29) [5]: Р2=  Рассчитаем мощность электродвигателя лебедки подставив значения в формулу (2.27): Р=360+1555=1955 Вт. 3.3 Расчет чистоты вращения рабочих органов Привод состоит из барабана, на который навит трос. Барабан с помощью цепной передачи соединен с мотор редуктором, скорость движения троса, v=0,156 м/с. диаметр барабана, Dб=450 мм; передаточное число привода, Uпр =106. Частота вращения барабана вала редуктора nв=  (3.16) (3.16)Требуемая частота вращения вала двигателя: nэд=nв∙Uпр мин-1. (3.17) В соответствие с требуемой мощностью и частотой выбираем электродвигатель с учетом того, что рельсовые пути установлены поднеболыпим углом и наличия в процессе формования явления отталкивания машины от формуемого изделия. [9] Принимаем электродвигатель типа 4А80А2УЗ по ГОСТ 19523-81 с мощностью 1,5 кВт, частотой вращения вала n = 700 мин-1, КПД = 0,74 и соsφ=0,65. [3] 3.4 Расчет привода вибробункера Исходные данные: Мощность электродвигателя N1 = 18,5 кВт; Частота вращения вала электродвигателя n1 = 2940 мин-1; Диаметр ведущего шкива D1 = 180 мм; Диаметр ведомого шкива D2 = 94,5 мм.  Рис. 3.1 Кинематическая схема привода вибраторов; 1-электродвигатель; 2-шкив ведущий; 3-клиноременная передача; 4-шкив ведомый 2 шт.; 5-вибратор 2шт. Определим передаточное число ременной передачи. u=D1/D2=180/94,5=1,9 Определим крутящие моменты на валу электродвигателя. М1=N1/ω=18500/307,72=60Нм; где: ω — угловая скорость, с1  Рассчитаем крутящий момент на валу вибратора. [4] М2=М1  u=60 u=60 1,9=114H∙м 1,9=114H∙мОпределим КПД привода.  Рассчитаем мощность на валу вибратора. N2=N1  =18,5 =18,5 0,93=17,2кВт 0,93=17,2кВтОпределим частоту вращения вала вибратора. n2=n1  u=2940 u=2940 1,905=5600мин-1 1,905=5600мин-1Угловую скорость на валу вибратора рассчитаем по следующей формуле[3]. 3.5 Расчет передачи Исходя из кинематического расчета привода вибраторов получим следующие исходные данные: Момент на валу электродвигателя М1=60Нм; При этом значении момента выбираем ремни сечения. Допустимый момент 50  150 Нм. Минимальный диаметр шкива Dmin= 125 мм; 150 Нм. Минимальный диаметр шкива Dmin= 125 мм; Длинна ремня стандартного ряда L = 1000  6300 мм; 6300 мм;Размеры сечений: у0 = 4 мм; а = 17 мм; h = 10,5 мм; ар = 14 мм. Для данных сечений ремня принимаем диаметры шкивов: Dо=180 мм при угле профиля канавки φ=30°. Зная передаточное число ременной передачи, u = 1,905 определим диаметр ведомого шкива, D2=D1/u=180/1,905=94,5 мм. (3.18) Частота вращения ведомого шкива равна частоте вращения вала вибратора и составляет п2=5600 мин-1. Определим скорость ремня.  (3.19) (3.19)где:  диаметр шкива, диаметр шкива,  - 0,18 м; - 0,18 м;  - число оборотов двигателя, - число оборотов двигателя,  = 2940 мин-1. = 2940 мин-1. Определим длину ремня. L=2∙A∙cosg+  (D2+D1)+g∙(D2-D1), (3.20) (D2+D1)+g∙(D2-D1), (3.20)где: А - межосевое расстояние, мм А=2∙D1=2∙180=360мм. (3.21) Угол наклона ветвей ремня. sing=  (3.22) (3.22)Подставим полученное число значение в формулу (2.36): L=2∙360∙0,96+1,57∙(180+94,5)+0,119∙(180-94,5)=1132мм. Принимаем стандартную длину ремня L=1250мм. Определяем число перегибов ремня : U=V/L=27,7/1,5=22,16с-1. (3.23) где: V - скорость ремня, м/с; Окончательное межосевое расстояние. А=  (3.24) (3.24)А=  Определение угол обхвата,  (3.25) (3.25) что допустимо, т.к. что допустимо, т.к. Определение окружное усилие: F=P∙103/V H, (3.26) где: Р - мощность двигателя, кВт; v - скорость ремня, м/с. Р=18,5∙103/27,7 = 667,8 Н. Допустимое удельное окружное усилие. К=К0∙Са∙Сv∙СР Па, (3.27) где: Ср - поправочный коэффициент режима работы, Ср = 0,9; Са - поправочный коэффициент угла обхвата, Са - 0,98; Сv - поправочный коэффициент скорости, Сv = 1; К0 = 0,12-107 Па. К=0,12∙107∙0,98∙1∙0,9=0,1∙107 Па. Так как К<К0 = 0,12-107 Па то удельное окружное усилие допустимо. Определим количество ремней. Z=  (3.28) (3.28)где:  - коэффициент, учитывающий угол обхвата, - коэффициент, учитывающий угол обхвата,  = 0,89; = 0,89;  - коэффициент, учитывающий характер нагрузки, - коэффициент, учитывающий характер нагрузки,  = 0,88; = 0,88; - мощность, передаваемая одним ремнем, Р0= 5,85 кВт. - мощность, передаваемая одним ремнем, Р0= 5,85 кВт. Принимаем число ремней Z = 4. 3.6 Расчет ходовых колес машины Усилие, действующее на колесо.  (3.29) (3.29)где  - начальное усилие, развиваемое приводом машины; - начальное усилие, развиваемое приводом машины; - длина траверсы, - длина траверсы, - 2,9 м; - 2,9 м;Н - расстояние между рельсом и тяговым тросом, Н=0,75м.  . .Ходовые колеса рассчитывают на смятие в местах контакта с рельсом. При линейном контакте контактные напряжения определяются из выражения:  (3.30) (3.30)где  - расчетная нагрузка на колеса, Н; - расчетная нагрузка на колеса, Н;Е - модуль упругости, для стали 50 Е=2,1 -105 МПа;  - ширина опорной части колеса, - ширина опорной части колеса,  = 45 мм; = 45 мм;  - радиус опорной части колеса, - радиус опорной части колеса,  = 140мм; = 140мм; - допускаемое контактное напряжение; для стали 50 при НВ=300.. .400 в случае линейного контакта - допускаемое контактное напряжение; для стали 50 при НВ=300.. .400 в случае линейного контакта  =750 МПа.[5] =750 МПа.[5] Условие прочности ходовых колес машины по линейную контакту удовлетворяет требованиям. [5] Заключение В ходе работы над данным курсовым проектом была изучена технологическая схема по производству плит перекрытий; конструкция и принцип действия виброформовочной машины МВФ-15.4. На основании двух изобретений и одной полезной модели была проведена модернизация описанной в разделе 2.2, за счет которой удается повысить качество выпускаемого изделия. В разделах с 3.1 по 3.6 были проведены расчеты по определению основных параметров машины, ее энергопотребности, просчета прочностных параметров. СПИСОК ЛИТЕРАТУРЫ 1. Сапожников М.Я. Механическое оборудование для производства строительных материалов и изделий. Машгиз.: 1962.-518с. 2. Гусев Б.В. и др. Пособие по технологии формования железобетонных изделий к СНиП 3.09.01-85. Москва Стройиздат.:1988.-85с. 3. Киркач Н.Ф. и др. Расчет и проектирование деталей машин. Учебное пособие для технических вузов. Третие издание, переработанное и дополненное. Издательство «Основа».: 1991. - 276с. 4. И. Колесников С.Л. Расчет и проектирование деталей закрытых зубчатых передач. Учебное пособие. Издательство БГТУ.: 2008. - 215с. 5. Иосилевич Г.Б. и др. Прикладная механика. Для вузов. Машиностроение.: 1985.-576с. 6. http://www.vikon-group.ru 7. http://www.fips.ru |