|

|

1, Оптимизация работы цементных вращающихся печей, основной критерий отимизации. Связь между производительностью, стойкостью футеровки, качеством клинкера, пылеуносом из печи и удельным расходом топлива

8. Кольца во вращающихся печах и настыли в теплообменниках.

Одним из нарушений в работе печных систем является образование колец во вращающейся печи и настылей в запечных теплообменниках в печах сухого способа производства.

Данное нарушение приводит к большим не желательным последствиям.

Н-р: на Себряковском заводе в пусковые периоды, в течение нескольких лет, зарастали нижние части циклонов и декарбонизатора. В результате чего коэф-т использования печей составлял 0,41%. Как правило, в течение месяца, образовывались эти наросты, которые закупоривали циклоны, и на их очистку требовалось около месяца. Помимо простоев, кольца в печи и настыли в циклонных теплообменниках уменьшают проходное сечение, увеличивается сопротивление газовому потоку. В результате чего возникает необходимость в уменьшении расхода топлива и уменьшение производительности печи. Кроме того, указанные нарушения приводят к неравномерному движению м-ла в печи и периодическому выпуску брака.

Существует 5 видов колец:

1. подпорной шайбы холодного обреза печи;

2. кольца шламосолевые - образуются в цепных завесах;

3. кольца материальносолевые - образуются в зоне декарбонизации;

4 кольца низкоосновные материально-клинкерные - образуются в начале зоны спекания или экзотермических реакций;

5.кольца клинкерные - образуются на стыке зоны спекания и охлаждения.

1. Шламовые кольца

Первый тип кольца, является шламовым и состоит в основном из высушенного шлама. Возникает оно в результате удара струи шлама о корпус печи, в результате которого возникает фонтан брызг, который подхватывается газовым потоком и выносится в пыльную камеру и на шайбу. Само кольцо не оказывает отрицательного влияния на печь. Отрицательное воздействие возникает от выноса капелек шлама в пыльную камеру, где они присаживаются на ее поверхности, где они, обрушаясь, забивают систему пылеуборки.

Предотвращение образования кольца: устанавливают подпорную шайбу, для образования шламовой ванны, которая бы гасила шламовую струю.

2. Шламосолевое кольцо

Механизм образования заключается в следующем: При нагревании воды в несколько раз увеличивается растворение щелочных солей, особенно сульфатных. В результате этого возгоняемые в горячей части печи соли присаживаясь к шламу, насыщают воду до состояния рассола. И при определенных условиях и интенсивном испарении воды, происходит массовая кристаллизация этих солей, которые вовлекают сплав в свой состав, и присаживаются к корпусу печи и к цепям. Очень часто в этих условиях, цепи на этом участке покрываются затвердевшим составом и получается цельный цилиндр. Поэтому в несколько раз уменьшается теплообмен.

Пути предотвращения образования шламовых колец:

Причиной образования колец являются:

- наличие водорастворимых солей;

- интенсивное испарение воды на определенных участках печи.

Отсюда способом предотвращения является снижение концентрации солей и снижения скорости испарения, а также обеспечение механического удаления.

Уменьшение количества растворимых солей:

1) Уменьшение их внутренней и внешней циркуляции. Внутреннюю циркуляцию можно уменьшить обеспечением окислительной среды; не допускать недожога топлива;

Внешнюю циркуляцию можно устранить – предотвратить попадание пыли в печь.

2) Снизить интенсивность испарения воды, путем уменьшения плотности навески цепной завесы, а механический способ достигается особой навеской цепной завесы (уменьшить угол наклона линии навески).

- На этом участке навешиваются более тяжелые цепи. На этом участке навешиваются более тяжелые цепи.

3) Материально-солевые кольца

Возникают в результате образования низкотемпературных (щелочесодержащих) расплавов. Учитывая что по лине печи количество R2О достигает 3…5%, а каждый оксид щелочей в системе с СаСО3 образует до 5% расплава, то => на этом участке 15…25% расплава. В этих условиях образуются спурит и силикосульфат кальция. В последующем при повышении t-ры разлагается СаСО3, СО2 уходит в газовый поток, а СаО выделяется из расплава. В следствие этого протекают последовательные реакции, которые в конечном итоге приводят к исчезновению жидкой фазы и кристаллизации минералов на поверхности футеровки. Эти кольца достаточно рыхлые, высота не более 200…300 мм. Они особо не влияют на газодинамику печи. А негативное их влияние связано с периодическим набором и обрушением, в следствие чего возникает колебание слоя м-ла, которое приводит к пережогу или недожогу клинкера.

4. Низкоосновные материальные кольца

Механизм их образования обусловлен возникновением, уменьшением или исчезновением силикатного расплава. Происходит это в тех случаях, когда скорость нагрева материала превышает скорость химической реакции, т.е. когда не подготовленный м-ал поступает в область высоких t-р, под факел.

При таких условиях возникает низкоосновный расплав при t=1170ºС. В последующем расплав насыщается СаО, доля кремнезема уменьшается в несколько раз и при этом увеличивается t-ра плавления системы, т.е. с некоторым повышением t-ры кристаллизуются высокоосновные клинкерные минералы из расплава.

Вследствие чего происходит отвердевание системы и прилипание её к корпусу печи.

Очень важно не допускать начального момента этого процесса. Как только возникло это кольцо, сразу же кромка начинает перегреваться, а м-ал за кольцом подогревается медленнее. В результате этого м-ал попадая на кромку кольца резко нагревается, образует расплав и кристаллизуется. Поэтому чем больше кольцо, тем быстрее протекает процесс.

5. Клинкерные кольца

Состоят из основных клинкерных минералов. В литературе их часто обозначают как зольные кольца, т.к. предполагалось, что вследствие того, что зола обычно плавится при t=1200ºС, то присаживаясь к клинкеру, она способствовала образованию колец. Однако, зола приседает по всей длине печи. Кроме того, эти кольца образуются при сжигании мазута и газа. Поэтому причины образования этих колец не связаны с золой.

Из практики известно, что кольца интенсивно образуются при подсосе холодного воздуха в горячем конце печи и =>можно утверждать, что причина образования колец в создании короткого теплонапряженного факела и быстрого переохлаждения перегретого клинкера.

Механизм образования этого кольца связан с тем, что при перенапряженном факеле перегревается поверхность клинкерных гранул и при попадании ее в зоне охлаждения за счет резкого охлаждения холодным воздухом, перегретая кромка жидкой фазы с гранул переходит на футеровку и обмазку, поэтому особенно внимательно надо следить за началом этого процесса. Как только возникло это кольцо, то клинкер за кольцом перегревается больше, а кромка кольца охлаждается быстрее и тогда процесс образования кольца ускоряется.

Образование настылей в циклонных теплообменниках и декарбонизаторе

М инералогический состав настылей инералогический состав настылей

CaCO3; 2С2S·CaCO3; SiO2; KCl, K2SO4, практически отсутствуют СаО и С2S

системы СаСО3 – SiO2 с добавками 3% CaSO4, Na2SO4, К2SO4 и KCl в атмосфере СО2 показали, что только в присутствии KCl при t 760ºС образуется спуррит. При нагревании до 950ºС спуррит разлагается с образованием C2S и СаОсв

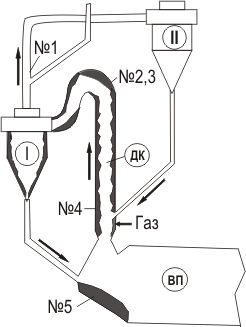

При сухом способе наиболее часто возникают настыли в нижних частях запечных теплообменников и декарбонизаторе, что связано с легкоплавкими щелочными соединениями (Сl, SО3, СаСО3). Механизм их образования и минералогический состав такой же как у колец 3 вида в печах мокрого способа. Чтобы предотвратить это нежелательное явление следует производить отсос горячих газов после обреза печи (tгаза=1000ºС). Это так называемый байпасный поток (параллельный поток).

Особенно ограничения предъявляются по Сl.

Если Сl>0,012% в сырье – надо создавать байпасный поток.

Ионы Сl практически возгоняются из м-ла до 97%.

9. Использование техногенных материалов в качестве сырьевого компонента для производства цементного клинкера.

Основным назначением техногенных материалов заключается в снижении расхода топлива и улучшения экологии окружающей среды. Отходы по всей эффективности можно разделить на два вида: 1-минеральные, которые обеспечивают снижение расхода тепла на обжиг клинкера за счет замены СаСО3 на СаО не карбонатного состава. Вследствие этого значительно снижается ТЭК. 2-отходы содержащие выгорающие добавки. Эти отходы не изменяют удельный расход тепла, а заменяет технологическое топливо на горючие отходы. Поэтому в первом случае пропорционально снижению расхода тепла увеличивается производительность печи. А во втором случае производительность остается постоянной. Н-р: при введении в печь 20% шлака ОЭМК уд. расход тепла снижается на 21%, а производительность повышается с 71,5 до 85т/ч.

1) Изменение удельного расхода условного топлива на обжиг клинкера при использовании шлака и горячих отходов (слева)

2) Изменение удельного расхода топлива и выброса углекислого газа в атмосферу в зависимости от подачи шлака ОЭМК в печь (справа)

Если вводить в среднем шлак в печь каждый % по отношению к клинкеру обеспечивает снижение уд. расхода условного топлива

на 2кг, снижение выброса СО2 на 0,85%. А каждый % введенный по отношению к шламу выгорающей добавки обеспечивает снижение условного топлива

15кг.

Ограничение по вводу в шлам сгорающих добавок связано с тем, что при этом необходимо обеспечивать сжигание топлива в факельном пространстве со значительным избытком воздуха, для того чтобы остался избыточный О2 на сжигание горючего вещества содержащегося в шламе. Следовательно: при значительном избытке О2 t-ра факела может снизится на столько, что не обеспечится требуемый теплообмен, по этому введение горючего вещества в шлам ограничивается обычно 3%. И величина зависит от эффективности работы холодильника. Чем выше КПД холодильника тем выше t-ра вторичного воздуха, и поэтому можно в шлам вводить больше выгорающей добавки. При работе печи с рекуператорным холодильником % ввода составляет

3%, при колосниковом

4%.

Подача выгорающих добавок в шлам обеспечивает дополнительно положительные эффекты: 1) увеличение производительности сырьевых мельниц, т.к. эти добавки являются интенсификаторами помола; 2) снижение влажности шлама в следствии разжижающего эффекта; 3) обеспечивается хороший теплообмен в зоне декарбонизации, где в основном выгорающая добавка, т.к. она выгорает в слое; 4) клинкер, полученный в этих условиях обладает значительно большей пористостью, и размолоспособностью => увеличивается производительность цементных мельниц.

Недостаток этого способа заключается в том, что он требует высокой квалификации от машиниста, т.е. машинист должен учитывать в своей работе выгорание части топлива в материале, по этому если машинист дает немного избытка топлива и =>не обеспечивается избыток О2 за факелом, то в следствии того, что горючие отходы не будут выгорать в материале, возникает понижение t-ры и браков. клинкера. Поэтому данный способ следует использовать только в том случае, если за обрезом печи производится анализ отходящих газов и в этих условия не в коей мере нельзя допускать недожога топлива.

Получение 2-х клинкерных цементов с использованием шлака в качестве сырьевого компонента:

Влияние добавок НОК на прочность смешанных 2-х клинкерных цементов

С использованием техногенных материалов в частности шлака при работе 3-х или 4-х печей. На одной из них низкоосновный (НО) клинкер при добавления шлака в эту печь. Эксперименты многих исследований показал, что при смешивании низкоосновного низкокачественного клинкера с активностью

35 МПа, с обычным клинкером в определенных пропорциях (20-40% НОК) наблюдается увеличение клинкера выше высокоосновного (ВО). Н-р: повышение прочности образцов получается из цементного теста от 84 до 94 МПа. Причина аномального явления заключается в следующем: опыты показали, что полное усвоение извести при обжиге НО происходит до 13000С. По этому такой клинкер при относительно малом содержании С3S имеет мелкокристаллическую структуру, которая в 10 раз меньше, чем у обычного клинкера, поэтому мелкокристаллический алит НОК гидратирует значительно быстрее и создает центры для получения гидратных фаз, которые служат затравкой для кристаллизации крупных кристаллов основного клинкера.

Характер прочностных свойств объясняется следующим образом. При малом содержании НОК ≈ 10% не обеспечивает нужное количество центров кристаллизации и поэтому они активизирует не достаточно основного клинкера. Если же имеется большое количество НОК >50%, тогда в целом не хватает алитовой фазы, чтобы обеспечить нужную прочность. При содержании НОК 20-40% создаются оптимальные условия м/у количеством возникающих центров кристаллизации и обрастанием их алитовой фазой основного клинкера.

Прочность цемента с добавками известняка:

Индекс, %

|

В/Ц

|

Прочность на сжатие , МПа

|

3

|

7

|

28

|

60

|

А

|

0,50

|

6,47

|

21,35

|

33,02

|

33,11

|

АК 15

|

0,45

|

5,24

|

18,99

|

32,60

|

32,88

|

АК 30

|

0,43

|

5,82

|

20,84

|

27,98

|

28,88

|

А – клинкер; К – кальцит.

Прочность НОК (КН=0,76) в зависимости от температуры обжига

10. Использование печных пылей в производстве цемента и других отраслях промышленности.

Использование пыли, уловленной электрофильтрами.

Состав пыли: пыль в основном состоит из сырьевых компонентов и обогащена легколетучими щелочесодержащими компонентами в виде сульфатов, хлоридов и карбонатов. Обычно в сырье содержание этих солей находится на уровне 1%. А в пыли электрофильтра их концентрация может увеличиваться от 10 до 70%, причем чем меньше пылеунос, тем выше концентрация. Так, например, на Осколцементе содержание этих солей меньше 10%, а на Белгородском и Себряковском достигает 70-80%. В связи с этим вопросы использования пыли важная задача. Обычно пыль рекомендуется возвращать в ту же печь из которой она вылетела, тогда состав сырья и клинкера с учетом ППП идентичен.

Существует три варианта возврата пыли: с холодного конца, с горячего конца, за цепной завесой.

Первый вариант: с холодного конца вместе со шламом или под шлам можно подавать пыль, если ее количество невелико (до 5%). Недостаток: 1) часть пыли улетает назад; 2) значительно увеличивается вероятность образования колец в цепях; 3) перебои ее подачи или количества, возникает слоение материала печи, => нестабильный режим обжига.

Второй вариант: достаточно распространен, когда пневмовинтовым насосом пыль вдувается за цепную завесу или в цепную завесу. Преимущества: простота системы, т.к. отсутствуют какие-нибудь промежуточные дозаторы и вся пыль возвращается в ту же область откуда вылетела, т.е. уменьшается вероятность образования слоев. Недостатки: дополнительная циркуляция вдуваемой пыли. Считается, что примерно 50% вдуваемой пыли снова вылетает, отсюда следует пылеунос увеличивается в два раза.

Преимущество первого и второго способа в том, что подача пыли не влияет на режим горения топлива.

Третий вариант: с горячего конца, с точки зрения общей позиции, считается наиболее удачным способом, так как при оптимальных условиях обеспечивается улучшение ТМО в печи, перегрев футеровки, высокая активность клинкера. Недостатки: 1) ограничивается количество подаваемой пыли (примерно до 15-20%), т.к. при большем количестве ухудшается условие горения топлива; 2) требуется более высокая организация системы подачи; 3) снижается видимость в печи, усложняется работа машиниста.

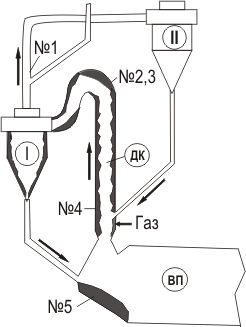

П ри подаче от 15 до 20 % рекомендуется подача пыли по этой схеме: ри подаче от 15 до 20 % рекомендуется подача пыли по этой схеме:

Надо организовать так, чтобы пыль попала в факел, где наибольшая его температура, поэтому рекомендуется пылевую форсунку делать длиннее. Для того чтобы обеспечить равномерную подачу пыли необходимо избегать крутых поворотов в трубопроводах, т.к. до колена может отсечь большое количество материала, который потом будет продавливаться воздухом, отсюда возникает пульсирующий режим, затрудняющий работу печи. Радиус закругления труб не менее 3000 мм.

Для подачи необходимо высокое давление воздуха 2,5-3 атм.

При малом количестве пыли, до 10% ее можно подавать в область конца зоны спекания, близко к зоне охлаждения, установив пылевую форсунку под факел.

Преимущества еще в том, что пыль приседает по всей длине печи, поэтому небольшие колебания по количеству не создадут больших колебаний слоя материала.

Использование пыли для получения цементного клинкера в тех случаях, когда она не возвращается в печь.

|

|

|

Скачать 39.66 Mb.

Скачать 39.66 Mb.

ри подаче от 15 до 20 % рекомендуется подача пыли по этой схеме:

ри подаче от 15 до 20 % рекомендуется подача пыли по этой схеме:

На этом участке навешиваются более тяжелые цепи.

На этом участке навешиваются более тяжелые цепи. инералогический состав настылей

инералогический состав настылей