Отчет по производственной практике Батм замоскворечье. 1 Организация технической эксплуатации вспомогательного парового котла на батм Замоскворечье

Скачать 1.4 Mb. Скачать 1.4 Mb.

|

|

1.2 Устройство судовых вспомогательных механизмов и связанных с ними систем управления. 1.21 Краткая характеристика, компоновка, описание и принцип действия вспомогательного двигателя 6 ЧН 18/22. Основные технические данные ВДГ 6 ЧН 18/22 представлены в таблице 3 Таблица 3

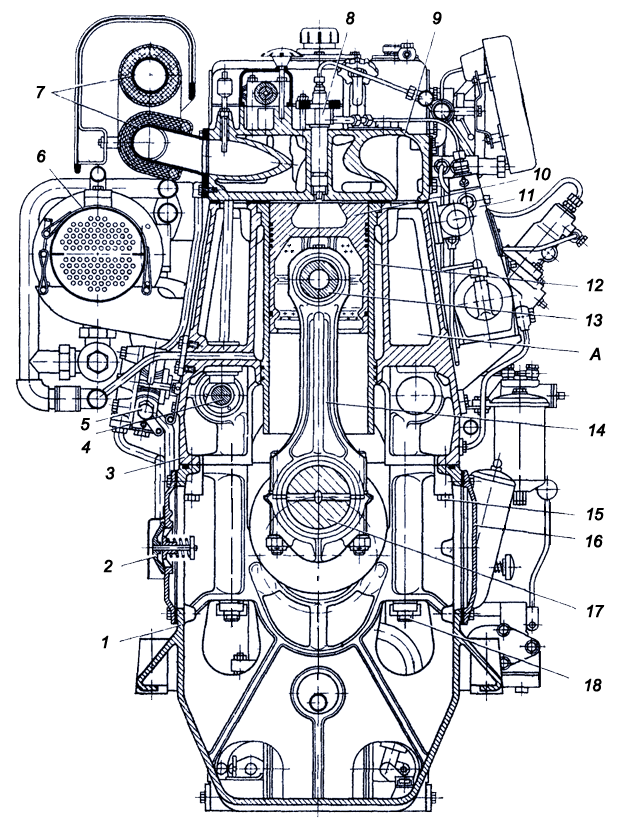

1.22 Описание двигателя 6 ЧН 18/22  Рис.1 – Вспомогательный дизельный двигатель 6 ЧН 18/22 1 - Чугунная (фундаментная) рама, 2 - Предохранительный клапан, 3 - Блок цилиндров, 4 - Распределительный вал, 5 – Воздухораспределитель, 6 - Холодильник воды, 7 - Выпускной коллектор, 8 - Форсунка пружинная, 9 - Крышка цилиндра, 10 - Поршень, 11 - ТНВД, 12 - Втулка цилиндра, 13 - Палец поршня, 14 - Шатун, 15 - Анкерный болт, 16 - Картерная крышка, 17 - Коленчатый вал, 18 - Анкерная шпилька. Фундаментная рама Фундаментная рама дизеля литая из чугуна, коробчатой формы. Рама имеет поперечные перегородки с расточенными постелями для нижних вкладышей коренных подшипников. Коренных подшипников семь; последний подшипник уширен для принятия добавочной нагрузки от веса маховика. Каждый подшипник состоит из бугеля и двух вкладышей. В разъеме бугеля и рамы имеется набор прокладок. В стыке вкладыша прокладки отсутствуют; нижние вкладыши фиксируются при помощи усиков. От проворачивания верхние вкладыши стопорятся специальными стопорными втулками. Бугели крепятся к раме с помощью шпилек и гаек, гайки стопорятся шайбами. Бугель первого коренного подшипника крепится двумя болтами. Вкладыши коренных подшипников из биметаллической полосы, плакированной сплавом АСМ. Верхние и нижние вкладыши не взаимозаменяемы. Конструкция вкладышей позволяет извлекать их из постелей без подъема коленчатого вала. С обоих торцов четвертой постели рамы и бугеля крепятся винтами бронзовые полукольца, служащие для установки коленчатого вала по длине относительно осей втулок цилиндров и для ограничения осевого перемещения вала. На боковых стенках рамы имеются смотровые люки для доступа к кривошипно-шатунному механизму и коренным подшипникам. Люки закрываются крышками, которые крепятся болтами. Герметичность обеспечивается прокладками. На крышках трех люков со стороны выхлопного коллектора поставлены предохранительные клапаны с пламяотражателями. На люке третьего цилиндра вместо обычной поставлена специальная крышка, через которую заливают масло в картер. Крышка имеет горловину, предохранительную сетку, щуп уровня масла и крышку, закрывающую горловину. На крышке люка четвертого цилиндра со стороны выхлопа вместо болта имеются штуцер и ушко для подключения дренажного трубопровода полнопоточного фильтра тонкой очистки масла. На втором лючке установлен центробежный маслоочиститель. Внизу, вдоль всей рамы, проходит стальная труба. На переднем конце трубы расположен редукционный клапан. Клапан отрегулирован на срабатывание при давлении 245 кПа (2,5 кгс/см2). Труба, присоединенная к главной магистрали через ушко при помощи штуцера и гайки, а к бугелю — через угловой фланец, служит для подвода смазки к каждому коренному подшипнику. Нижняя часть рамы является сборником и резервуаром масла. В нижней части передней торцевой стенки рамы расположена пробка для слива масла, а на передней стенке, кроме того, имеются два люка с фланцем для подключения всасывающего трубопровода резервного масляного насоса и для подключения нагнетательного трубопровода резервного масляного насоса. На боковых стенках фундаментной рамы имеются два отверстия, заглушенные фланцами, для откачки масла из дизеля. Внутри средней нижней части рамы на бобышках крепится масляный фильтр, который можно вынимать для чистки через смотровой люк. В приемное днище фильтра вставлена всасывающая труба. Второе днище приемного фильтра при помощи скобы и болта крепится к одной из бобышек фундаментной рамы, чем обеспечивается положение приемного фильтра в навешенном состоянии. На наружных боковых поверхностях вдоль рамы имеются опорные лапы для крепления дизеля к фундаменту и резьбовые отверстия под отжимные болты для центровки дизеля при монтаже. На верхней плоскости рамы имеются канавки, в которые уложен резиновый шнур, обеспечивающий уплотнение между рамой и блоком цилиндров. Вентиляция картера независимая, производится в атмосферу через шестой смотровой лючок, расположенный со стороны выхлопа. Лючок имеет фланец для подсоединения вентиляционного трубопровода. Вентиляционные трубы должны выводиться на верхнюю открытую палубу и иметь огневые предохранители и устройства, не допускающие попадания воды в дизель. Объединение вентиляционных труб нескольких дизелей не допускается. Блок цилиндров Блок цилиндров цельный, отлит из чугуна. Он крепится к фундаментной раме четырнадцатью силовыми шпильками и двадцатью шестью болтами по краям для уплотнения стыка. Блок цилиндров имеет симметричную конструкцию относительно продольной оси дизеля. В нижней, правой и левой частях блока расположены гнезда для втулок подшипников распределительного вала и направляющих втулок толкателей. В зависимости от модели дизеля (правой или левой) гнезда для втулок и растачиваются только с одной (правой или левой) стороны блока цилиндров. На верхней поверхности блока расположены шпильки с гайками для крепления крышек цилиндров. Уплотнение между крышками, блоком и цилиндровыми втулками обеспечивается армированной прокладкой. К задней торцевой стенке блока крепится воздухозаборник. Нижняя часть торцевой стенки блока и фундаментной рамы закрывается крышкой. В передней части блока расположен привод регулятора, шестерни привода водяного насоса, шестерня привода топливного насоса, промежуточная шестерня и блок шестерен. Шестерни привода водяного и топливного насосов цилиндрические, с косым зубом; в их ступицы запрессованы бронзовые втулки. Смазка подшипников шестерен осуществляется под давлением через сверления в блоке. Блок шестерен состоит из двух скрепленных между собой шестерен, в ступицу одной из которых запрессованы бронзовые втулки. У дизель-генераторов к торцевой поверхности нижней крышки крепится колпак, закрывающий свободный конец коленчатого вала, и хомутик для крепления электронасосов предпусковой прокачки масла, оборудованных второй степенью автоматизации. По углам блока цилиндров размещены четыре петли для подъема дизеля краном. На передней стенке блока цилиндров закреплены кронштейн топливного насоса высокого давления и кронштейн топливного фильтра, на противоположной — два кронштейна для водомаслохолодильника. Цилиндровые втулки Шесть цилиндровых втулок — вставные, отлиты из чугуна СЧ – 25 ГОСТ 1412-79 с присадкой никеля и хрома. Уплотнение водяной полости в местах запрессовки втулок достигается в верхней части прижатием притертого буртика втулки к блоку, внизу — тремя уплотнительными резиновыми кольцами, уложенными в канавки втулок и одним антикавитационным кольцом, расположенным в верхней части нижнего уплотнительного пояса. Пространство между цилиндровыми втулками и стенками блока является рубашкой для охлаждающей воды. От проворачивания втулки стопорятся винтом и штуцером одновременно служащим для подвода смазки к втулкам распределительного вала. Крышки цилиндров Крышки цилиндров отлиты из чугуна. Крышка цилиндров имеет всасывающий и выхлопной клапаны одинаковой конструкции, изготовленные из жаростойкой стали. Клапаны перемещаются в направляющих втулках, запрессованные в крышку цилиндра. Седла клапанов также запрессованы в крышку и застопорены пружинными стопорными кольцами. Каждый клапан прижимается к гнезду пружиной через тарелку, соединенную с клапаном при помощи сухарей. Механизм привода клапанов состоит из стойки, валика, коромысел с запрессованными в них бронзовыми втулками, регулировочных винтов с контргайками. Коромысла на валике фиксируются шайбами, застопоренными кольцами. Стойка с перечисленными деталями крепится к крышке при помощи четырех шпилек, гаек и стопорных шайб. Масло для смазки привода коромысел подается от болта через трубку. Количество масла регулируется поворотом валика, перекрывающего отверстие. Механизм привода клапанов закрыт колпаком, который крепится маховичком и шпильками. В днище крышки ввернут пусковой клапан, состоящий из корпуса, клапана, притертого к гнезду, пружины и гайки со шплинтом. Тарелка клапана плотно прижимается к гнезду пружиной. Гнездо под клапан сквозное, что дает возможность притирать его, не снимая крышки цилиндра. На верхней части крышки цилиндра расположен индикаторный кран и имеется резьбовое отверстие для установки термопар, посредством которых производят замер температуры выхлопных газов и отверстия под форсунку. Форсунка крепится нажимным фланцем при помощи шпилек и гаек. В днище крышки в районе форсунки установлена термостойкая вставка. Поршень Поршень чугунный, цельнолитой. В днище поршня имеется камера сгорания объемом 325±5 см3. В кольцевых канавках поршня размещены четыре компрессионных, одно сдвоенное и одно одинарное маслосъемные хромированные кольца. Одинарное маслосъемное кольцо без радиусных фрезеровок расположено выше пальца, сдвоенные маслосъемные кольца фрезеровками — ниже. Маслосъемные кольца устанавливаются меньшей торцевой поверхностью вниз, т.е. скребком вверх. При движении поршня вниз кольца скребком снимают излишек масла и через отверстия в стыке поршня отводят его в картер. Два верхних поршневых кольца полутрапецеидального сечения хромированные. Неправильная установка колец ведет к перерасходу масла, дымному выхлопу и пригоранию колец.Поршневые кольца при сборе должны быть установлены так, чтобы замки были смещены на 120˚один относительно другого.Поршень соединяется с шатуном при помощи полого стального цементированного и закаленного пальца плавающего типа. От осевых перемещений палец удерживается стопорными кольцами. На поверхности поршня, вокруг отверстий для пальца, расположены углубления — холодильники, устраняющие возможность заклинивания поршня во втулке цилиндра во время работы дизеля. Шатун Шатун имеет верхнюю головку, стержень и нижнюю (шатунную) головку. Стержень шатуна двутаврового сечения имеет глухое несквозное центральное отверстие и два боковых сверления в нижней головке для подвода смазки к головному подшипнику. В верхнюю головку запрессована бронзовая втулка, застопоренная винтом. Нижняя головка шатуна разъемная, скрепляется двумя болтами, которые стопорятся штифтами. В нижней головке размещены верхний и нижний вкладыши из биметаллической полосы, плакированной сплавом АСМ. Верхний и нижний вкладыши не взаимозаменяемы. В разъеме нижней головки шатуна имеется набор прокладок. В стыке вкладыша прокладка отсутствует. Для предохранения вкладыша от смещения вдоль оси поставлен стопорный штифт. Поршневой палец Поршневой палец плавающего типа, стальной, цементированный и закаленный током высокой частоты. Для удержания пальца от осевых перемещений предусмотрены стопорные кольца. Коленчатый вал Коленчатый вал с маховиком стальной, цельнокованный, имеет шесть шатунных и семь коренных шеек. Колена вала расположены под углом 120˚ друг к другу, причем первое колено по направлению совпадает с шестым, второе — с пятым, третье — с четвертым. В каждом колене имеется косое сверление (масляный канал), соединяющее радиальное отверстие в коренных и шатунных шейках вала. Отверстия предназначены для подвода масла к шатунным шейкам и к верхней головке шатуна через отверстия в нем. Четвертая коренная шейка является упорной. К фланцу заднего конца коленчатого вала при помощи контрольных штифтов и болтов закреплен маховик. С противоположной стороны к фланцу прикреплен маслоотражатель. На переднем конце коленчатого вала насажена шестерня для привода механизмов дизеля. У судовых дизелей удлиненная передняя часть вала предназначена для постановки муфты дополнительного отбора мощности. Осевое перемещение муфты по валу ограничивается упорной шайбой. Между шестерней и коренной шейкой коленчатого вала посажена маслоподающая шайба, через которую подается масло для муфты дополнительного отбора мощности. На дизель-генераторах шайба и упорная шайба отсутствуют. Маховик Маховик выполнен из стали. Он служит для обеспечения заданной неравномерности вращения коленчатого вала за счет аккумулирования и отдачи кинетической энергии. На ободе маховика имеются углубления для проворачивания вала двигателя при помощи специального рычага вручную и нанесены метки, указывающие положения мертвых точек кривошипов всех цилиндров. Маховик закреплен на заднем конце к/вала, на другом конце установлена муфта дополнительного отбора мощности. Механизм газораспределения В механизм газораспределения входят распределительный вал, впускные и выпускные клапана и толкатели. Распределительный вал собран из двух частей, соединенных между собой болтами и гайками. Вал вращается в семи подшипниках, гнезда которых расположены в боковой части блока цилиндров. Распределительный вал имеет всасывающие и выхлопные кулачки для каждого цилиндра. Кулачки выполнены за одно целое с распределительным валом. На передний конец распределительного вала насажена упорная втулка и шестерня привода распределительного вала. В паз упорной втулки входит вилка, закрепленная на передней стенке блока цилиндров, предохраняющая распределительный вал от осевого перемещения. Шестерня соединяется с распределительным валом шпонкой и закрепляется упорной шайбой 6 и двумя болтами. Привод распределительного вала осуществляется с помощью шестерен, расположенных в передней части блока цилиндров. Для прочности зацепления и обеспечения бесшумности работы шестерни привода изготовлены с косым зубом. На шпонке насажена разъемная коническая шестерня привода воздухораспределителя. Привод клапанов. Открытие и закрытие всасывающих и выхлопных клапанов осуществляется кулачками распределительного вала с помощью специального привода. Толкатель, скользя по профилю кулачка, передает движение через штангу коромыслу. Поворачиваясь на оси, коромысло нажимает на торец стержня клапана и открывает его. Закрытие клапана и возвратное движение механизма привода происходит под действием пружины. Для обеспечения плотной посадки клапана на седло должен быть выдержан необходимый зазор, который регулируется винтом, ввернутым в коромысло. Регулятор скорости Регулятор скорости — центробежный, всережимный, прямого действия, с гидравлической системой усиления действия измерителя скорости. Главные судовые дизели оборудуются системой автоматизации второй или третьей степени. Она включает в себя системы дистанционного автоматизированного управления. Топливная система Топливная система обеспечивает впрыск в камеру сгорания дизеля в определенной последовательности строго дозированных порций мелкораспыленного топлива. Топливо из расходной емкости подается топливоподкачивающим насосом через фильтр в полость всасывания топливного насоса высокого давления и насоса гидрозапора. Топливный насос высокого давления нагнетает топливо по трубопроводам через форсунки в цилиндры дизеля. Насос гидрозапора форсунок подает топливо через редукционный клапан по трубопроводу к форсункам в полость над иглой распылителей, обеспечивая ее запирание. Редукционный клапан поддерживает в запорном трубопроводе заданное давление 14700 кПа (150 кгс/см2), перепуская излишнее топливо обратно в полость всасывания подкачивающего насоса по трубопроводу. Трубопровод запорного топлива выполняет роль аккумулятора и имеет объем 750 см3. Давление в трубопроводе гидрозапора контролируется по манометру. Расходная емкость должна располагаться выше дизеля для того, чтобы избежать подсоса воздуха в топливную систему. Между расходной емкостью и топливоподкачивающим насосом установить фильтр, в случае если не имеется средства топливоподготовки. Система смазки Система смазки предназначена для подачи масла к трущимся поверхностям деталей с целью уменьшения трения и отвода от них тепла. Система смазки дизеля циркуляционная с разбрызгиванием. В системе смазки дизель-генераторов имеются электронасосы для предпусковой прокачки масла, которые расположены на передней торцевой крышке дизеля. В системе смазки судовых дизелей с ДАУ имеется пневмонасос предпусковой прокачки масла, установленный вне дизеля. Циркуляция смазки в дизеле осуществляется при помощи шестеренчатого масляного насоса, расположенного на торцевой стенке первой перегородки внутри фундаментной рамы, ниже оси коленчатого вала. Масляный насос через приемный фильтр забирает масло из нижней части фундаментной рамы и подает его под давлением маслораспределителю и центробежному маслоочистителю, расположенным на боковой стенке фундаментной рамы. Перед центробежным маслоочистителем расположен кран, перекрытие которого позволяет производить чистку центрифуги без остановки дизеля. В корпусе масляного распределителя имеется редукционный клапан, поддерживающий постоянное давление 588 кПа (6 кгс/см2). Здесь же установлен золотник для управления гидравлическим включением фрикционной муфты дополнительного отбора мощности. Золотник управляется кнопкой, выведенной на наружную стенку маслораспределителя. Основная часть масла в масляном распределителе проходит через дроссель и по трубе поступает к масляному фильтру. Дросселирующая игла устанавливает необходимое рабочее давление поступающего в дизель масла 196—245 кПа (2—2,5 кгс/см2). Полнопоточный фильтр тонкой очистки масла (ФТОМп) установлен вне дизеля. Он состоит из двух параллельно работающих секций, в которых установлены фильтрующие элементы «Нарва 6-4». По мере работы тонкость отсева улучшается. После фильтра масло поступает через терморегулятор РТП32-70-2 в масляный холодильник. Терморегулятор служит для автоматического поддерживания температуры масла в заданных пределах. Масляный холодильник имеет гладкие латунные трубки и соединен в общий блок с водяным холодильником. Из холодильника масло по трубам поступает в горизонтальную трубу, вставленную в фундаментную раму, откуда распределяется по рамовым подшипникам коленчатого вала и далее по отверстиям коленчатого вала подается к шатунным подшипникам и к верхним головкам шатунов. От трубы, идущей от холодильника, отведена труба для подвода масла к крышкам цилиндров для смазки подшипников коромысел и сферических шарниров штанг толкателей. Стекая вниз, масло смазывает трущиеся поверхности толкателей и, собираясь в карманах полостей штанг толкателей, по специальным отверстиям в горизонтальной перегородке блока стекает вниз в фундаментную раму. Втулки распределительного вала смазываются под давлением через штуцеры, являющиеся одновременно стопорами втулок. Смазка к штуцерам подается через ответвление от маслопровода к фундаментной раме. От трубки, подающей масло к крышкам цилиндров, идут ответвления, по которым масло подается на смазку топливного насоса, на вращающиеся части регулятора и пополняет катаракт. Втулки цилиндров смазываются разбрызгиванием масла из коренных и шатунных подшипников коленчатого вала. Смазка всех шестерен осуществляется масляным туманом. К подшипникам шестерен масло поступает под давлением по боковым сверлениям в блоке цилиндров. На масляных трубопроводах до фильтра и после холодильника устанавливаются датчики для контроля за температурой масла, входящего и выходящего из двигателя, и давление масла до фильтра и после него. Предусмотрена также установка дополнительных датчиков аварийно-предупредительной сигнализации по давлению и температуре масла. Масляная система дизеля имеет ручной поршневой насос двойного действия для прокачки системы перед пуском двигателя. Нагнетательная труба прокачного насоса присоединяется к нагнетательной трубе основного масляного насоса на участке до маслораспределителя. При дистанционном запуске дизель-генератора предпусковую прокачку масла выполняют электронасосы, которые засасывают масло из картера через приемный фильтр и по трубопроводу нагнетают в масляную систему. Для проверки уровня масла на средней смотровой крышке люка фундаментной рамы имеется маслоуказатель (щуп), на котором нанесены две поперечные риски. На крышке люка имеется заливная горловина, закрытая крышкой. Масло из фундаментной рамы сливается через пробку на передней торцевой стенке дизеля. На передней стенке рамы дизеля имеются фланцы для подключения нагнетательного и всасывающего трубопроводов резервного масляного насоса. Откачивать и нагнетать масло можно через боковые отверстия фундаментной рамы автономным масляным насосом.\ Система охлаждения Дизель имеет двухконтурную систему охлаждения. В случае выхода из строя, или обоих насосов предусмотрен переход на контурную систему охлаждения, который осуществляется при помощи кранов и заслонки. Автоматическое регулирование температуры пресной воды осуществляется при помощи терморегулятора РТП-32-75-2, назначение и устройство, которого описано в техническом описании и инструкции по эксплуатации терморегулятора. Втулки и крышки цилиндров охлаждаются пресной водой. Масло и пресная вода в холодильнике двигателя, масло в холодильнике реверс-редуктора и компрессор РРП (судовых дизелей) охлаждаются забортной водой. Из расширительного бачка пресная вода засасывается насосом и нагнетается через терморегулятор в водохолодильник, затем в распределительную трубу, откуда по отдельным патрубкам поступает в зарубашечное пространство блока цилиндров. Часть воды через терморегулятор перепускается непосредственно в распределительную трубу, минуя холодильник. Охладив втулки цилиндров, вода поднимается вверх и через отверстия в верхней полке блока цилиндров поступает в крышки цилиндров. Из крышек цилиндров через общую сливную трубу вода поступает в расширительный бачок, занимающий свободные полости в корпусе поста управления. В бачке имеется поплавок, который воздействует на запорную иглу в корпусе клапана, поддерживая постоянный уровень воды. Посредством ушка с трубкой клапан соединен с компенсационным бачком пресной воды, который должен всегда находиться выше уровня дизеля, чтобы обеспечить подачу воды самотеком. Поплавок имеет указатель уровня воды, который виден через смотровое стекло. Расширительный бачок снабжен пароотводным штуцером, соединенным трубкой с компенсационным бачком. Циркуляционная пресная вода у дизель-генератора проходит по следующему замкнутому контуру: из водоотводящей трубы через пароуловитель вода засасывается насосом и через терморегулятор нагнетается в водохолодильник, затем поступает в распределительную трубу, из которой по отдельным патрубкам поступает в зарубашечное пространство блока цилиндров. Охладив втулки цилиндров, вода поднимается вверх и через отверстие в верхней полке блока цилиндров поступает в крышки цилиндров. Из крышек цилиндров через трубу и вода через пароуловитель отводится к насосу. В пароуловителе имеется два фланца. К одному подсоединяется труба, подводящая воду из расширительного бачка для пополнения циркуляционной системы, к другому — труба пароотводящая для отвода пара из циркуляционной системы в расширительный бачок. Сменять пресную воду в системе следует один раз в 5—6 месяцев. Циркуляция забортной воды происходит в последовательности: самовсасывающий насос забортной воды подает воду в трубчатые пакеты холодильников воды и масла. Из холодильника поступает в холодильник реверс-редукторной передачи и охлаждает масло. Затем часть воды идет на охлаждение компрессора, а часть сливается за борт. У дизель-генератора забортная вода после охлаждения холодильника идет на слив. Температура воды в дизеле контролируется дистанционными термометрами на контрольном щите приборов. Наддув Для наддува используется турбокомпрессор ТКР-14Н-9А-2. Турбокомпрессор состоит из радиальной центростремительной турбины, работающей на выхлопных газах переменного давления, и центробежного компрессора с консольным расположением колес турбины и компрессора. Турбокомпрессор включается в работу одновременно с началом работы дизеля. Режим работы турбокомпрессора устанавливается автоматически, в зависимости от режима работы дизеля. Регулирующих устройств турбокомпрессор не имеет. Смазка подшипников турбокомпрессора осуществляется из системы смазки дизеля; охлаждение производится водой из циркуляционной системы дизеля. Турбокомпрессор ТКР- 14Н-9А-2 устанавливается на специальный кронштейн, который крепится к холодильнику воздуха. Пост управления У судовых дизелей все узлы управления дизелем смонтированы на посту управления. Корпус поста размещен в передней части блока цилиндров (на верхней его плоскости) рядом с крышкой цилиндра и крепится четырьмя болтами с внутренней стороны полости блока там, где располагаются шестерни приводов. Управление дизелем осуществляется рукояткой и штурвалом, расположенным на передней стенке корпуса поста управления. Рукоятка имеет три положения: «Пуск», «Работа» и «Стоп». При нахождении рукоятки в положении «Пуск», через систему рычагов открывается главный пусковой клапан. Сжатый воздух поступает к воздухораспределителю и в цилиндры двигателя — происходит запуск дизеля. При поворачивании рукоятки в положение «Стоп» выключается подача топлива и дизель прекращает работу. При среднем положении рукоятки производится работа дизеля после пуска, так как подведенные к ней рычаги ни на что не действуют. Штурвалом изменяют частоту вращения и управляют реверс-редукторной передачей (у судовых дизелей). При изменении его положения эксцентрик, закрепленный на валу штурвала, через стакан воздействует на пружину регулятора, чем обеспечивается увеличение или уменьшение нагрузки на грузы регулятора. При увеличении нагрузки грузы регулятора сближаются. Происходит увеличение частоты вращения. При уменьшении нагрузки грузы регулятора расходятся. Происходит уменьшение частоты вращения. В нейтральном положении штурвала «Холостой ход» эксцентрик находится в верхнем положении, и пружина регулятора имеет минимальную нагрузку. Этому положению соответствует минимально устойчивая частота вращения двигателя. Натяжение пружины регулируется винтом. У судовых дизелей вал штурвала через кулачок и систему рычагов связан с золотником управления реверс-редукторной передачей. Нейтральному положению штурвала соответствует «Холостой ход», то есть разобщенное состояние РРП. Поворот штурвала от нейтрального положения в сторону носа судна примерно на 45˚ сопровождается незначительным повышением частоты вращения двигателя и одновременным включением РРП на «Передний ход». При таком повороте штурвала кулачок переводит рычаг в крайнее положение, который посредством рычагов и тяг связан с золотником управления на РРП. При дальнейшем повороте штурвала в ту же сторону происходит увеличение частоты вращения, при этом РРП остается включенным на «Передний ход». При повороте штурвала от нейтрального положения в сторону кормы судна происходит включение РРП на «Задний ход» и дальнейшее повышение частоты вращения дизеля. Управлять работой дизеля (включение и выключение РРП, уменьшение и увеличение частоты вращения) можно дистанционно при помощи звездочки 8 и цепи. Дистанционное управление включается и выключается посредством подвижной муфты с фиксатором, которая перемещается и фиксируется валиком, проходящим внутри вала и штурвала, а управляется приводом переключателя. Для включения или отключения дистанционного управления привод необходимо оттянуть на себя, повернуть на 90˚ в любую сторону и отпустить. На верхней крышке поста управления предусмотрено дополнительное устройство, имеющее вспомогательный маховик, для изменения частоты вращения двигателя (без включения РРП) во время стоянки судна. Поворачивая маховик, можно также воздействовать на пружину регулятора посредством стакана независимо от кулачка штурвала управления. Устройством, предупреждающим самопроизвольное проворачивание штурвала, служит ручка тормоза. Система пуска Пуск дизеля осуществляется сжатым воздухом. Давление пускового воздуха 1568—2940 кПа (16—30 кгс/см2). Наполнение баллонов производится автономным воздушным компрессором у дизель-генераторов. Во время пуска воздух по трубам от баллона поступает в нижнюю полость корпуса ГПК. Давление в нижней полости корпуса и в полости пружины ГПК выравнивается. При подъеме малого клапана давление в полости пружины ГПК мгновенно падает, поскольку проходное сечение канала нижней крышки ГПК в несколько раз больше проходного сечения нижнего канала корпуса, ведущего к баллону. В результате разности диаметров направляющей и уплотняющей частей большого клапана, большой клапан мгновенно откроется, увлекая за собой клапан разгрузки, тем самым перекрывая отверстие в верхней части корпуса, воздух из нижней полости корпуса ГПК поступает к верхней, а затем к воздухораспределителю. Воздухозаборник с автоматической воздушной заслонкой смонтирован на алюминиевой плите. Сетка служит для фильтрации воздуха. Чистку сетки необходимо производить по мере загрязнения. Автоматическая воздушная заслонка выполняет роль предельного выключателя и обеспечивает защиту дизеля от разноса. Автоматическая воздушная заслонка работает следующим образом. Боек при повышении оборотов маховика, сверхдопустимых под действием центробежной силы преодолевая усилие пружины, выходит из маховика и ударяет по рычагу, укрепленному на кронштейне. Рычаг воздействует на заключенный в оболочку гибкий тросик и вытягивает при его помощи фиксатор. Воздушная заслонка «половиной действия пружины перекрывает всасывающее отверстие, прекращая тем самым подачу воздуха в дизель, и дизель останавливается. Чтобы вновь подготовить устройство (воздушную заслонку) работе, достаточно потянуть за ручку, укрепленную на штоке. Перед последующим пуском дизеля необходимо выявить и устранить причины повышения оборотов сверх допустимых. Выпускной коллектор сварной конструкции, изолированный, неохлаждаемый. Выпускной коллектор огражден защитным кожухом для предохранения обслуживающего персонала от ожогов. Муфта отбора мощности смонтирована на переднем конце коленчатого вала главных судовых дизелей. Управление муфтой — гидравлическое. Муфта предназначена для дополнительного отбора мощности на привод вспомогательных механизмов (компрессора, лебёдки, трюмного и пожарного насосов и т. д.), съем мощности (до 30 л. с.) для которых производится за счет уменьшения потребляемой мощности гребным винтом. Клапан разгрузки служит для отвода газов, в атмосферу при работе дизеля в случае пропуска пусковых клапанов (в крышках цилиндров), тем самым предохраняя диск воздухораспределителя от постоянного трения с корпусом. Большой и малый клапаны уплотняются резиновыми уплотнителями. В случае пропуска газов пусковыми клапанами, газ по трубам через воздухораспределитель поступает в полость главного пускового клапана и через лыски и проточку в клапане разгрузки через отверстие уходит в атмосферу. 1.23 Паровой котел. Состав котла |