Ответы ИПП. 1 Основные трудовые права работников в соответствии с Конституцией Российской Федерации каждый имеет право на труд

Скачать 24.44 Mb. Скачать 24.44 Mb.

|

|

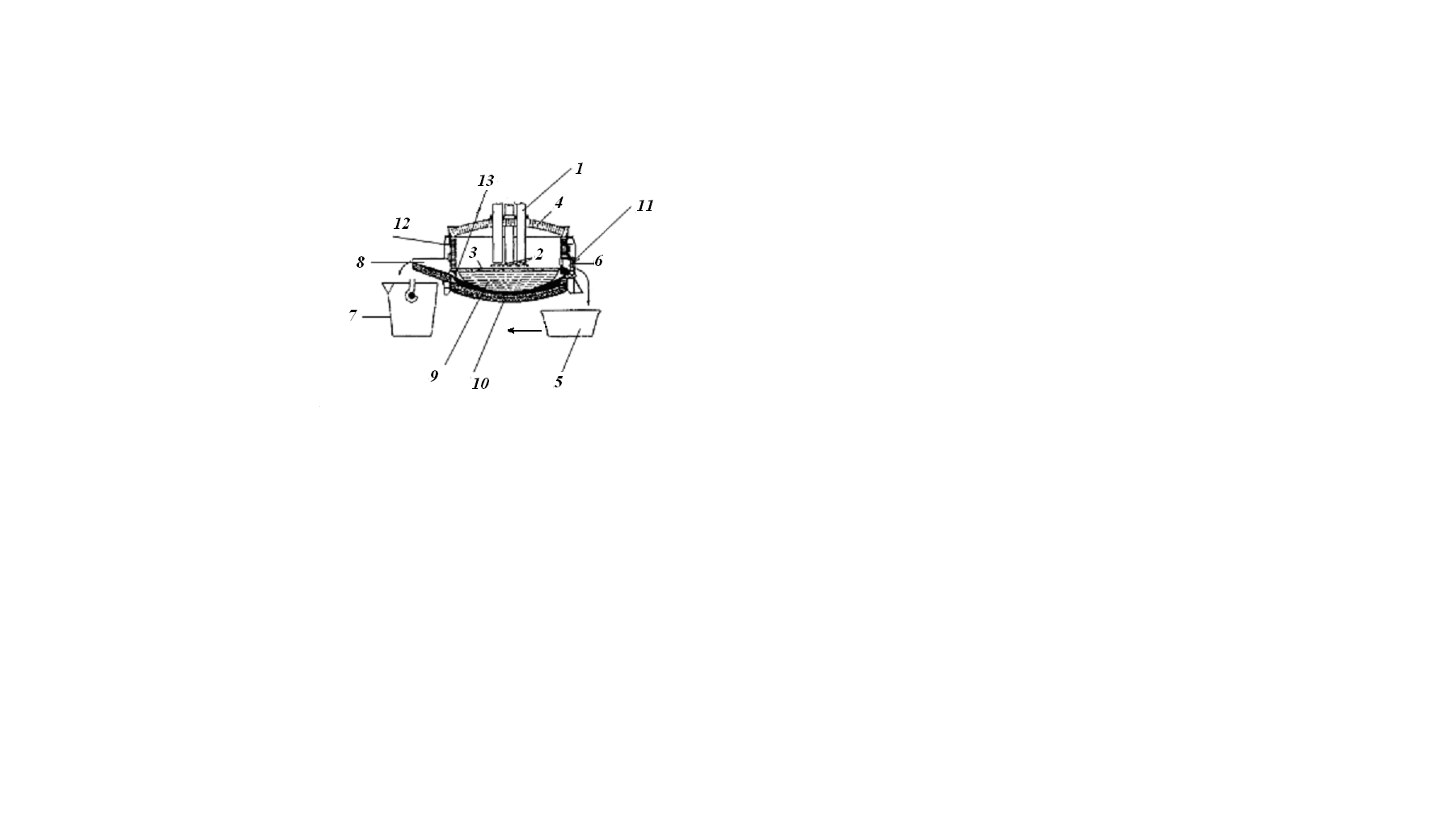

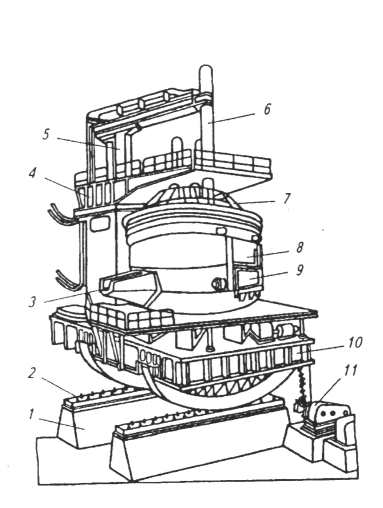

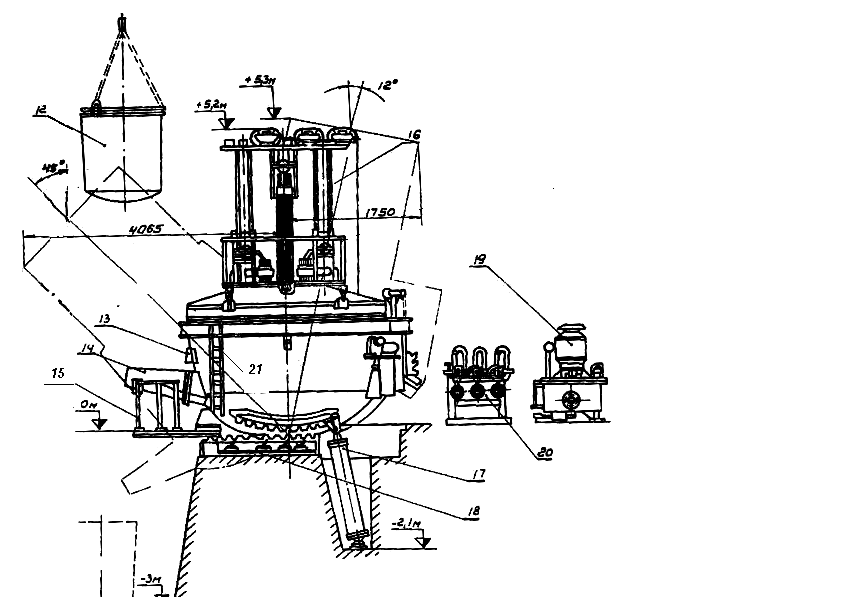

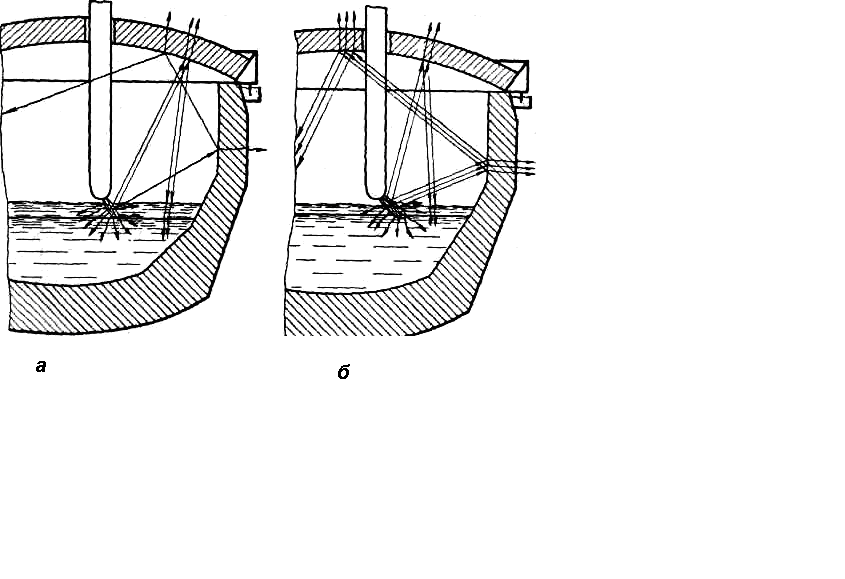

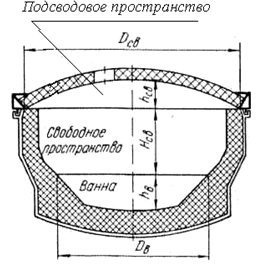

2.3.3 устройство дуговых электропечей В нашей стране дуговые печи переменного тока строятся в соответствии с типовым рядом вместимостей: 0,5; 1,5; 3; 6; 12; 25; 50;100; 150; и 200 т. Дуговая электропечь состоят из рабочего пространства с электродами и токоподводами, и механизмов, обеспечивающих наклоны печей, удержание и перемещение электродов, и загрузку шихты. Схема такого рабочего пространства показана на (рис. 2).  Рис.2. Схема рабочего пространства печи: 1 – электроды; 2 – электрическая дуга; 3 – слой шлака; 4 – свод печи; 5 – шлаковня; 6 – заслонка; 7 – ковш; 8 – желоб; 9 – расплавленный металл; 10 – под печи; 11 – рабочее окно; 12 – стены печи; 13 – сталевыпускное отверстие Плавку стали ведут в рабочем пространстве; на большинстве печей оно имеет свод и стены, выполненные из огнеупорного материала. Сверху рабочее пространство ограничено куполообразным сводом 4, снизу сферическим подом 10 и с боков стенками 12. Огнеупорная кладка пода и стен заключена в металлический кожух. Съемный свод 4 набран из огнеупорных кирпичей, опирающихся на сводовое опорное кольцо. Через три симметрично расположенных в своде отверстия в рабочее пространство введены токоподводящие электроды 1, которые с помощью специальных механизмов могут перемещаться вверх и вниз. Печь питается трехфазным переменным током. Шихтовые материалы загружают на под 10 печи, загрузочной корзиной, после их расплавления в печи образуется слой металла 9 и шлака 3. Плавление и нагрев осуществляются за счет тепла электрических дуг 2, возникающих между электродами и жидким металлом, или металлической шихтой. Рабочее окно 11, закрываемое заслонкой 6, предназначено для контроля за ходом плавки, ремонта пода и загрузки материалов, а также слива шлака во время плавки в шлаковню 5. Шихту загружают, после отвода свода, сверху в открываемое рабочее пространство с помощью корзины (бадьи) с открывающимся дном. Выпуск готовой стали и шлака осуществляют через сталевыпускное отверстие 13 и желоб 8 в ковш 7 путем наклона рабочего пространства. Преобразование электрической энергии в тепловую энергию в дуговых печах происходит в разрядном промежутке между торцом электрода и поверхностью металла. Электрическая цепь в этом месте замыкается дуговым разрядом. Дуговой разряд является одной из форм разряда в газах. В обычном состоянии газ ток не проводит. Он приобретает проводимость, когда в нем появляются заряженные частицы – свободные электроны и ионы. В простейшем случаи для возбуждения дуги концы электродов, к которым приложено напряжение, сначала приводят в соприкосновение, а затем разводят на некоторое расстояние. Также зажигается дуга в электропечах. При разведении электродов в точках контакта увеличивается сопротивление и растет количества выделяющего на этом участке джоулева тепла, повышается температура концов электродов. Повышение температуры связано с увеличением кинетической энергии движущихся частиц нагреваемого тела. В материале электродов наибольшей подвижностью обладают свободные электроны. При высоких температурах кинетическая энергия электронов достигает таких значений, при которых часть их преодолевает потенциальный энергетический барьер у поверхности электрода и покидает его. Явление испускания электронов нагретым телом называется термоэлектронной эмиссией. Сила тока в дугах современных электропечей измеряется десятками тысяч ампер. Для переноса такого количества зарядов требуется огромное количество заряженных частиц, которое не может быть обеспечено эмиссией. Основная масса заряженных частиц образуется в результате ионизации газовой среды. На пути к аноду электроны сталкиваются с электронейтральными молекулами и атомами. Движущийся с большой скоростью электрон при столкновении с атомами или молекулами газа сообщает им импульс энергии, который вызывает перемещение электронов в частице на более высокие энергетические уровни или заставляет один или несколько внешних электронов покинуть частицу. В последнем случае появляется новые свободные электроны и положительный ион, которые в свою очередь приобретают ускорение и ионизируют нейтральные частицы и т. д. Общий вид высокомощной водоохлаждаемой печи вместимостью 200т показан на (рис. 3), а дуговой печи вместимостью 3 т. на (рис. 4 и 5).  Рис.3. Печь ДСП-200: 1 – фундамент; 2 – фундаментная балка; 3 – сливной желоб; 4 – полупортал; 5 – телескопическая стойка; 6 – электрод; 7 – свод; 8 – корпус печи; 9 – рабочее окно; 10 – люлька; 11 – привод механизма наклона  Рис. 4. Эскиз дуговой сталеплавильной печи ДСП-3А со стороны рабочего окна: 1 – кожух; 2 – заслонка рабочего окна 3 – механизм передвижения заслонки рабочего окна; 4 – кольцо сводовое; 5 – экономайзер; 6 – электродержатель; 7 – Электродержатель; 8 – блокировка и конечное выключение кареток; 9 – кабель гибкий МГЭ-500; 10 – привод перемещение электродов; 11 – механизм подъёма и отворота свода  Рис.5. эскиз дуговой сталеплавильной печи ДСП-3А со стороны площадки по обслуживанию сливного желоба: 12 – загрузочная корзина; 13 – коробка охлаждения; 14 – сливной носок; 15 – площадка по обслуживанию сливного желоба; 16 – стойка; 17 – механизм наклона; 18 – конечное выключение механизма наклона; 19 – установка маслонапорная; 20 – установка распределительная 21 – лестница подъема на печь 60. 2.4 Рабочее пространство дуговых печей. Теплообмен в рабочем пространстве. Основные размеры рабочего пространства. Влияние геометрии рабочего пространств на стойкость футеровки. 2.4.1 теплообмен в рабочем пространстве В теплотехническом отношении дуговые электропечи относят к печам с внешним источником нагрева, т. е. к печам, в которых тепло передается металлу из вне, а внутри него распределяется теплопроводностью или конвекцией. Скорость нагрева металла определяется условиями внешнего и внутреннего теплообмена, и может лимитироваться теми или другими из них. Условия внешнего теплообмена определяют количество тепла, попадающего на тепловоспринимающую поверхность металла, а условия внутреннего теплообмена – скорость выравнивания температуры металла. В процессах теплообмена – получении и отдачи тепла – кроме дуги и металла, принимает участие и огнеупорная футеровка. Дуговым сталеплавильным печам свойственен периодический характер работы, при котором плавку можно разбить на три периода, отличающиеся мощностью и направленностью тепловых потоков, и тепловым напряжением внутренней поверхности кладки стен и свода: 1. Вспомогательный, в течение, которого выполняются вспомогательные операции (выпуск металла, очистка, заправка и загрузка), когда мощность к печи не подводится. В этот период печь теряет тепло, аккумулированное футеровкой. Длительность вспомогательного периода определяется организацией работ. 2. Энергетический или теплотехнический, в течение, которого осуществляются нагрев и плавление металла. Длительность этого периода непосредственно определяется полезной мощностью, поступающей в печь. 3. Технологический, складывающийся из окислительного и восстановительного периодов плавки. Продолжительность технологического периода и потребляемая в этот период мощность, определяются требованиями технологии. В первый период установленная мощность трансформатора не используется, а в третий период используется лишь частично, но в эти периоды происходят значительные потери тепла футеровкой. Если исходить с позиций улучшения тепловой работы печи, продолжительность этих периодов целесообразно сократить до минимума. Для достижения высоких технико-экономических показателей работы агрегата на всем протяжении второго периода в печь необходимо подводить максимально возможную (в рациональных пределах) мощность. При применяемой технологии выплавки легированной стали это требование справедливо и для отдельных моментов третьего периода, например, после присадки крупной порции легирующих ферросплавов. Максимум подводимой в печь мощности ограничивается возможностями электрического оборудования, или условиями теплообмена в рабочем пространстве и экономическими соображениями. Наиболее благоприятные условия для нагрева металла существуют в течение первой части периода плавления. При правильно выполненной завалке, дуги очень быстро прожигают под электродами колодцы и погружаются ниже уровня нерасплавившейся шихты. Температура металла в это время ниже температуры кладки стен и свода, поэтому часть аккумулированного футеровкой тепла от предыдущей плавки расходуется на подогрев металла. Тепловые потоки в этот промежуток времени направлены от дуги и от огнеупорной футеровки к металлу. Хорошее тепловосприятие холодной шихты и экранирование огнеупорной футеровки от излучения дуг нерасплавившейся шихтой позволяют работать в этот период на максимальной мощности, обеспечиваемой электрооборудованием установки. На современных электропечах, установленное электрооборудование обеспечивает мощность до (500–1000) кВ•А/т, что позволяет расплавлять завалку за (1,0–1,5) ч. После расплавления основной части шихты излучение дуг воспринимается не только металлом, но и футеровкой. Если принять дугу за точечный источник излучения, то интенсивность облучения единицы поверхности дугой прямо пропорционально мощности дуги и углу луча к облучаемой поверхности, и обратно пропорционально расстоянию от источника излучения до центра облучаемой площади. Излучение дуги в печи происходит в разные стороны неодинаково. Неодинаковое излучение объясняется тем, что дуга сверху закрыта электродом, а с боков шлаком (после расплавления шихты). Распределение излучения дуги зависит от: – степени выдувания дуги из-под электрода в сторону стен; – соотношения диаметра электрода и длины дуги (Dэ / lд ); – толщины шлакового покрова и длины дуги (dш / lд ); – напряжения столба дуги и анодно-катодного падения потенциала (Uс /Uа- к); – состава шлака. Два последних фактора определяют длину дуги. В зависимости от степени экранирования дуги в системе дуга – ванна – кладка после расплавления шихты возможны две схемы теплообмена: 1. При сильном экранировании дуги (большая величина Dэ / lд и толстый слой шлака) основное количество тепла дуги поглощается ограниченным объемом, расположенным под электродами. Диаметр «горячей зоны», в которой тепло от дуги передается металлу непосредственно теплопроводностью, и на которую приходится около 90 % всего излучения, примерно равен двум диаметрам электродов. При такой схеме теплообмена металл нагревается теплопроводностью от горячих зон под дугами, а шлак, находящийся за пределами горячих зон, и кладка нагреваются в основном от металла (рис.6, а). В этом случае температура шлака на значительном расстоянии от дуг меньше температуры металла, а температура кладки меньше температуры и шлака, и металла.  Рис. 6. Схемы теплообмена в дуговых электропечах: а – при сильном экранировании дуги; б – слабом экранировании дуги 2. При незначительном экранировании дуг ванна нагревается теплом, поступающим от горячих зон и отражаемым кладкой на шлак, от которого нагревается металл (рис. 6, б). При такой схеме тепловых потоков температура кладки выше температуры шлака, а температура шлака выше температуры металла. Количество тепла, передаваемого излучением, пропорционально разности температур нагреваемого тела и источника тепла в четвертой степени. При такой схеме тепловых потоков температура кладки выше температуры шлака, а температура шлака выше температуры металла. Поэтому в начале плавки, когда температура кладки значительно превышает температуру шихты, величина теплового потока от кладки на шихту достигает больших значений и резко уменьшается к концу плавки по мере выравнивания температуры металла и кладки. В то же время разность температур в четвертой степени дуги и кладки остается очень большой, и уменьшается к концу плавки незначительно (примерно на 10 %). В связи с этим в дуговых печах практически отсутствует саморегулирование интенсивности облучения футеровки, характерное для пламенных печей, у которых температуры источника нагрева (факела) и футеровки сопоставимы. Изменяющаяся во времени излучательная способность футеровки на шихту и независимая от ее температуры интенсивность облучения кладки дугами служат причиной очень резких колебаний температуры внутренней поверхности футеровки. Скорость изменения температуры составляет (3000–4000) °С/ч и может достигать в некоторых случаях 10000 °С/ч. При этом отдельные участки футеровки получают тепла больше, чем теряют теплопроводностью и излучением, этот избыток тепла кладкой аккумулируется, в результате температура таких участков резко повышается, что может превысить допустимый предел и вызвать разрушение футеровки. Первая схема теплообмена исключает опасность перегрева футеровки, но менее благоприятна для протекания физико-химических процессов между шлаком и металлом. При такой схеме теплообмена отдельные участки поверхности раздела металл – шлак неравноценны для процессов рафинирования: условия рафинирования благоприятны в горячей зоне (шлак – горячее металла) и неблагоприятны на периферии (шлак – холоднее металла). Вторая схема обеспечивает более благоприятные условия рафинирования металла шлаком по всей поверхности ванны, но создает опасность перегрева отдельных участков футеровки. Учитывая низкую стойкость футеровки мощных сталеплавильных печей, более целесообразной следует считать первую схему теплообмена. При этом использование даже такого простого приема, как перемешивание металла (механическое, электромагнитное и др.), вызывает значительное увеличение коэффициента теплопередачи, что приводит к заметному увеличению скорости нагрева и рафинирования. 2.4.2 основные размеры рабочего пространства В идеальном случае геометрия рабочего пространства должна обеспечивать минимум тепловых потерь, равномерную тепловую нагрузку всей поверхности огнеупорной футеровки и высокую стойкость футеровки, хорошие условия для протекания процессов между металлом и шлаком, позволять осуществлять завалку всей шихты в один прием при любой насыпной массе лома. Полное выполнение этих противоречивых требований одновременно невозможно. Поэтому форму и размеры плавильного пространства выбирают такими, чтобы оптимально сочетались требования и технологии, и теплообмена. На (рис. 7) показан профиль рабочего пространства печи. Весь плавильный объем дуговой электропечи делится на три составляющих: ванну, свободное пространство и подсводовое пространство. Ванна представляет часть объема, в которой находятся расплавленный металл и шлак. Размеры ванны должны быть такими, чтобы в ней можно было вместить необходимое количество жидкого металла и шлака, и чтобы при этом оставался еще небольшой (10–15) % резерв объема, необходимый для кипения и перемешивания металла. Форма ванны должна обеспечивать минимум тепловых потерь, хорошие условия для протекания физико-химических процессов между металлом и шлаком, и для заправки поврежденных участков футеровки. Ванна теряет тепло в основном теплопроводностью через футеровку. Тепловые потери при прочих равных условиях пропорциональны площади теплоотдающей поверхности, т. е. поверхности раздела металла – футеровка и шлак – футеровка. Минимальную удельную поверхность имеет шар, поэтому с точки зрения тепловой работы печи целесообразной формой ванны является сфера. Однако поддерживать в процессе эксплуатации такую форму ванны трудно, так как магнезитовый порошок, которым после каждой плавки заправляют поврежденные места футеровки по шлаковому поясу, ссыпается под углом примерно 45° (угол естественного откоса магнезита). Поэтому оптимальной формой ванны является сфероконическая с уклоном конической части к горизонтали под углом 45°.  Рис. 7. Профиль рабочего пространства электропечи емкостью 100 т В геометрии ванны имеет значение соотношение между глубиной (hв) и диаметром «зеркала» металла (Dв). Чем меньше глубина и больше поверхность зеркала, тем больше удельная реакционная поверхность металл – шлак, тем быстрее происходит рафинирование металла шлаком. С этой точки зрения ванна должна быть мелкой. Но при одном и том же объеме с уменьшением глубины ванны увеличивается диаметр кожуха и теплоотдающая поверхность печи; соответственно увеличиваются тепловые потери и расход электроэнергии. Еще сравнительно недавно считали, что высококачественную сталь можно выплавлять в электропечах с глубиной ванны до (400–500) мм. По этой причине рекомендовалось придерживаться отношения диаметра ванны к ее глубине, равного пяти-шести. Однако использование различных методов интенсификации физико-химических процессов в печи и внепечное рафинирование металла синтетическим шлаком, продувкой аргоном или обработка металла на установках внепечного вакуумирования позволяют уже сейчас получать высококачественный металл и в крупных электропечах с относительно малой поверхностью раздела металл – шлак. По мере совершенствования процессов внепечного рафинирования и широкого применения методов интенсификации плавки в печи – глубина ванны увеличиваться, а отношение диаметра ванны к ее глубине – уменьшаться, приближаясь по величине к отношению, характерному для печей с кислой футеровкой. В кислых электропечах, где удельная поверхность раздела металл – шлак не имеет такого большого значения в силу особенностей процесса, как в основных, это отношение находится в пределах (3,5–4,0). Диаметр зеркала ванны однозначно определяет и диаметр свободного пространства. Высоту свободного пространства (от зеркала ванны до пят свода) определяют, исходя из необходимости разместить в этом объеме (включая и объем ванны) всю твердую завалку, и получить при этом минимум тепловых потерь через боковую поверхность. Высота свободного пространства в значительной мере определяет и интенсивность облучения свода дугами, поэтому при определении высоты необходимо исключить опасность чрезмерного перегрева наиболее горячей центральной точки свода. Удовлетворительное выполнение этих требований соблюдается при отношении Hсв/Dв = (0,4–0,5), причем меньшие значения относятся к более крупным печам. Такое соотношение обеспечивает возможность загрузки в один прием лома с насыпной массой 1,6 т/м3. Использование более легковесного лома в электропечах нецелесообразно, так как необходимый для загрузки лома объем свободного пространства увеличивается в обратной пропорции насыпной массе и резко возрастает при уменьшении последней менее 1,6 т/м3. Стрелу выпуклости свода (hсв) выбирают из условий получения достаточной строительной прочности свода в разогретом состоянии, так как свод постоянно испытывает сжимающие усилия от распора. Механические напряжения в своде возрастают с увеличением диаметра свода (Dсв) и уменьшаются с увеличением стрелы его выпуклости. При отношении (hсв/Dсв)<0,1 напряжения очень высоки и резко возрастают с дальнейшим уменьшением величины отношения, а при отношении более 0,1 изменяются незначительно, поэтому желательно, чтобы в рабочем состоянии это отношение находилось в пределах (0,10–0,12). В соответствии с этим выпуклость свода в холодном состоянии определяется диаметром свода (диаметром кожуха печи) и коэффициентом теплового расширения огнеупорного материала: чем сильнее расширяется огнеупор при нагреве, тем меньше выпуклость свода в холодном состоянии. При нагревании сильнее расширяются кислые огнеупоры, поэтому для кислых печей принимают hсв = (l/12 – 1/10)Dсв, для периклазохромитового свода hсв = (l/9 – 1/8) Dсв. Практически стрела выпуклости периклазохромитового свода принята для печей емкостью 100, 50, 12 и 6 т соответственно 950, 600, 350 и 310 мм. |