Ответы ИПП. 1 Основные трудовые права работников в соответствии с Конституцией Российской Федерации каждый имеет право на труд

Скачать 24.44 Mb. Скачать 24.44 Mb.

|

|

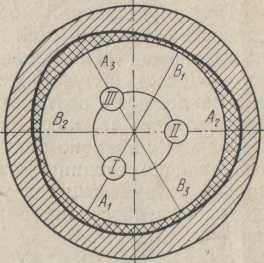

2.4.3 влияние геометрии рабочего пространства на стойкость футеровки Простои печей большой емкости (50–100) т на ремонтах футеровки стен и сменах сводов составляют на отечественных заводах (6–10) % календарного времени. Главной причиной разрушения футеровки является чрезмерный перегрев отдельных участков футеровки, в связи с чем наиболее быстро изнашивается нижний пояс боковой стенки, расположенный напротив дуг, и центральная часть свода. Особенно низка стойкость футеровки печей большой емкости при работе на высоком напряжении. Так, стойкость стен на электропечах емкостью 100 т, работающих при напряжении на дугах свыше 400 В, не превышает 200 плавок, в то время как стойкость стен печей емкостью 5–10 т, работающих при напряжении (110–140) В, достигает 1500 плавок и более. В повышении стойкости стен и сводов скрыт значительный резерв увеличения производительности агрегатов и повышения экономической эффективности электросталеплавильного производства. Интенсивность облучения единицы поверхности футеровки пропорциональна мощности дуг, косинусу угла падения луча на облучаемую поверхность и обратно пропорциональна квадрату расстояния от дуги до облучаемой поверхности. В трехфазных печах с электродами, расположенными по вершинам равностороннего треугольника (рис.8), боковая поверхность стен облучается неодинаково: максимальное излучение приходится на участки футеровки, расположенные непосредственно против электродов (точки А1; А2;А3), минимальное – на участки, расположенные между электродами (точки В1; В2; В3). Стойкость футеровки стен в целом определяется стойкостью наиболее горячих участков. Поэтому необходимо стремиться к тому, чтобы нагрев футеровки был как можно более равномерным.  Рис. 8. Точки максимального (а) и минимального (в) облучения стен дугами и разгар футеровки стен на уровне дуг Равномерность нагрева футеровки увеличивается с уменьшением диаметра распада электродов – диаметра окружности, проходящей через центры электродов. Идеальная равномерность нагрева достигается при совмещении всех дуг с центром печи. Однако чрезмерное сближение электродов ослабляет механическую прочность свода, утяжеляет температурные условия его центральной части, затрудняет расплавление шихты у откосов. Учитывая это, рекомендуется обеспечивать отношение диаметра распада электродов к диаметру печи в пределах (0,25–0,35), более высокие значения относятся к крупным печам. Неравномерность нагрева футеровки в точках А и В при этом составляет (10–15) %. При симметричном расположении электродов по вершинам равностороннего треугольника неравномерный нагрев наблюдается не только в точках А и В, но температура неодинакова и в точках А1; А2 и А3. Это связано с тем, что при близком параллельном расположении проводников трехфазной цепи наблюдается перенос мощности через электромагнитное поле с одной фазы на другую. По этой причине мощность, выделяющаяся в дуге первой фазы, меньше мощности дуги второй фазы, которая в свою очередь меньше мощности дуги третьей фазы. Исследование топографии разгара кладки стен подтверждает более быстрый износ футеровки против электрода третьей наиболее мощной («дикой») фазы. Для выравнивания скорости износа футеровки необходимо уменьшить неравномерность выделения мощности в дугах разных фаз, что может быть достигнуто специальной конструкцией короткой сети и использованием дополнительных устройств. В некоторых случаях, целесообразно просто смещать центр распада электродов относительно центра печи так, чтобы, несмотря на неравномерность выделения мощности в дугах разных фаз, нагрев в точках А1; А2 иА3 был равномерным. При определенной мощности дуг, интенсивность облучения стен дугами можно снизить, уменьшая угол падения луча на поверхность стен: интенсивность облучения стен в горячей зоне тем меньше, чем сильнее они наклонены к вертикали. Исходя из тепловой работы печи, стены целесообразно было бы выполнять с наклоном внутрь печи. Но такая конструкция стен мало подходит по условиям загрузки шихты и заправки, нижних наиболее сильно разрушающихся участков стен. Поэтому широкое распространение получили печи, у которых стены наклонены наружу. Наклон стен наружу увеличивает теплоотдающую поверхность и приводит к возрастанию тепловых потерь. В связи с необходимостью уменьшить тепловую нагрузку наиболее напряженных участков кладки стен, не увеличивая при этом теплоотдающую поверхность, наклон стен целесообразно выполнять по высоте неодинаковым: максимальный угол наклона должен соответствовать участкам с максимальной тепловой нагрузкой, и по мере уменьшения нагрузки угол может быть также уменьшен. Однако такой наклон стен трудно выполнять и поддерживать при работе печи. Максимальный разогрев испытывает нижний пояс кладки стен шириной 300–400 мм от поверхности ванны. Угол наклона стен на этой высоте должен составлять (25–30) °С дальнейшим увеличением высоты кладки интенсивность облучения резко уменьшается, поэтому угол наклона также может быть уменьшен. В самой верхней части с целью некоторого уменьшения диаметра свода, что значительно влияет на его стойкость, наклон стен можно выполнить внутрь печи. Стойкость этих участков стен при этом снизится, но вследствие увеличения стойкости свода суммарные простои печи на ремонтах футеровки уменьшатся. Такая конфигурация рабочего пространства применена на некоторых мощных печах отечественных заводов. Наклон верхней части футеровки стен внутрь печи позволяет получить положительный эффект на электропечах, где еще сохранилась загрузка шихты мульдами через завалочное окно. При загрузке шихты, сверху выступающие ряды кирпича верхней части стен повреждаются загрузочной бадьей, поэтому эффект, достигаемый на таких печах в результате увеличения стойкости свода, не компенсирует потери, связанные с более быстрым износом верхних рядов футеровки стен. В этом случае, целесообразно, внутреннюю поверхность кладки этого пояса выполнять цилиндрической, используя кирпич разной длины. 61. 5 Футеровка электропечей 2.5.1 особенности службы футеровки дуговых печей Исходя из назначения и условий работы футеровки подины и откосов, к ней можно предъявить ряд требований. Подина и откосы. Рабочий слой подины и откосов, непосредственно контактирующий с металлом и шлаком, должен обладать высокой огнеупорностью, термостойкостью, противостоять химическому и механическому воздействию металла и шлака. Подина и откосы в целом должны быть достаточно механически прочными, чтобы воспринимать механические удары при загрузке шихты, и обладать большим тепловым сопротивлением. Стены. Температурные условия работы внутренней поверхности стен особенно тяжелы, так как в отдельные периоды плавки температура некоторых участков стен может превысить огнеупорность материала, а при открывании рабочего пространства и загрузке шихты стены быстро охлаждаются. Скорость изменения температуры внутренней поверхности стен может достигать, как уже отмечалось, 10000 °С/ч, что создает значительные термические напряжения в футеровке. В связи с этим внутренний слой футеровки должен быть выполнен так, чтобы ему были свойственны высокая огнеупорность и термостойкость, низкий коэффициент теплового расширения и высокий коэффициент температуропроводности, а для получения большого теплового сопротивления футеровка стен должна быть хорошо теплоизолирована с внешней стороны. В особо тяжелых температурных условиях работает нижний пояс футеровки стен шириной (300–400) мм, находящийся под прямым излучением дуг и воспринимающий нагрузку от верхних слоев кладки стен. Поэтому нижнюю часть стен следует выполнять из особо огнеупорных материалов, или, в крайнем случае, делать ее достаточно большой толщины. Свод. Свод является наименее долговечной частью футеровки дуговых печей. Как и футеровка стен, свод испытывает значительные температурные колебания. По ходу плавки свод может прямо воспринимать излучение выдуваемых из-под электродов дуг, а также поглощать отражаемое шлаком и футеровкой стен излучение. В результате температура свода, особенно его центральной части, может превысить огнеупорность материала, и свод может подплавляться. Особенно часто подплавление свода происходит при работе с очень жидкими шлаками, обладающими большой отражательной способностью. При открывании рабочего пространства и отвороте свода, его излучение воспринимается холодными элементами конструкции печи, и свод быстро остывает. Это вызывает появление больших термических напряжений, приводящих к скалыванию свода. Свод постоянно испытывает сжимающую нагрузку от распора, что снижает температуру начала его деформации. Выбивающиеся из печи раскаленные газы содержат много пыли, которая оседает на своде и при высокой температуре может вызвать его химическое разрушение. Исходя из особенностей службы огнеупоров в своде дуговых печей, к ним можно предъявить ряд особых требований. Эти огнеупоры должны характеризоваться высокой огнеупорностью, термостойкостью, химической стойкостью по отношению к плавильной пыли, большим тепловым и электрическим сопротивлением. Последнее вытекает из того, что при недостаточном электрическом сопротивлении материала свода электрическая цепь между фазами может частично замкнуться по своду. Это может привести к возникновению электрических дуг между сводом и водоохлаждаемыми элементами уплотнений электродов в своде, прогоранию водяной рубашки и попаданию в печь воды. 2.5.2 Огнеупорные материалы для дуговых печей Так как огнеупорных материалов, в которых сочетаются одновременно все требуемые свойства, не существует, то футеровку дуговых печей приходится изготовлять состоящей из нескольких слоев, выполняющих те или иные функции. Это приводит к тому, что в футеровке дуговых печей используют разнообразные огнеупорные материалы, обладающие разными свойствами и используемые для разных целей. В зависимости от технологического процесса футеровку дуговых печей можно выполнять из кислых или основных огнеупорных материалов. Для изготовления кислой футеровки используют кварцит и изделия из него (динас) с содержанием основного компонента (SiO2) в количестве (95–97)%. При изготовлении динасового кирпича в качестве связующего материала применяют известковый раствор (2,0–2,2) % и раствор сульфитного щелока или патоки. Для изготовления основной футеровки используют обожженный периклазовый (магнезитовый) порошок и обожженные изделия из него. Качество порошка зависит от химического и гранулометрического состава, а также плотности, позволяющей судить о степени его обжига. Содержание примесей в порошке, используемого для набивки подин и заправки откосов электропечей не должно превышать по CaO (2,5–4,0) %, по SiO2 (4,0–5,0) %; потери при прокаливании должны находиться в пределах (0,6–0,8) %. Зерновой состав должен быть в следующих пределах: мельче 0,5 мм – не более 60 %, мельче 1 мм – не более 80 %. Кладку подин и откосов выполняют из периклазовых (магнезитовых) изделий огнеупорностью выше 2000 °С, изготовляемых прессованием из обожженного до спекания магнезитового порошка. Периклазовые изделия (табл. 6) подразделяют в зависимости от химического состава на три марки: П-91, П-90 (предназначаемые для кладки подин, откосов и стен электросталеплавильных печей), П-89 (используемые для кладки футеровки электропечей в исключительных случаях). Таблица 6 Физико-механические свойства периклазовых изделий

Для кладки сводов используют высокоогнеупорные периклазохромитовые изделия (табл. 7), изготовляемые из магнезитового порошка и хромовой руды. Изделия прессуют под большим давлением и подвергают обжигу при температуре 1600 °С. Высокоогнеупорные магнезитохромитовые изделия разделяют на следующие марки: – ПХСП – периклазохромитовые сводовые повышенно-плотные; – ПХСУТ – периклазохромитовые сводовые уплотненные; – ПХСС – периклазохромитовые сводовые среднеплотные; – ПХСС – периклазохромитовые сводовые среднеплотные термостойкие. Плотные изделия (ПХСП и ПХСУТ) предназначены для изготовления работающих в особо тяжелых условиях сводов электропечей емкостью более 50 т. Изделия марки (ПХСУ) применяются для изготовления сводов печей емкостью менее 50 т. Изделия (ПХСС и ПХССТ) могут быть использованы для кладки стен в исключительных случаях для кладки сводов печей емкостью менее 40 т. Периклазохромитовые изделия всех указанных марок изготавливают по длине 230, 300, 380, 460 и 520 мм, соответственно толщина свода может быть в указанных пределах. Для тепловой изоляции подины и стен, а также для футеровки сливного желоба используют шамотный кирпич, который обладает низкой теплопроводностью и высокой термостойкостью. Вследствие низкой огнеупорности (1680–1730) °С шамотный кирпич нельзя использовать для изготовления рабочего слоя футеровки, но вследствие высокой термостойкости его широко применяют для футеровки сталеразливочных ковшей и сталеразливочного припаса. Шамотные изделия обычно содержат (60–62) % SiO2 и (35–37) % Аl2О3. Изготавливают их методом пластической формовки или полусухого прессования, причем метод полусухого прессования сейчас преобладает. Таблица 7 Физико-механические свойства периклазохромитовых изделий

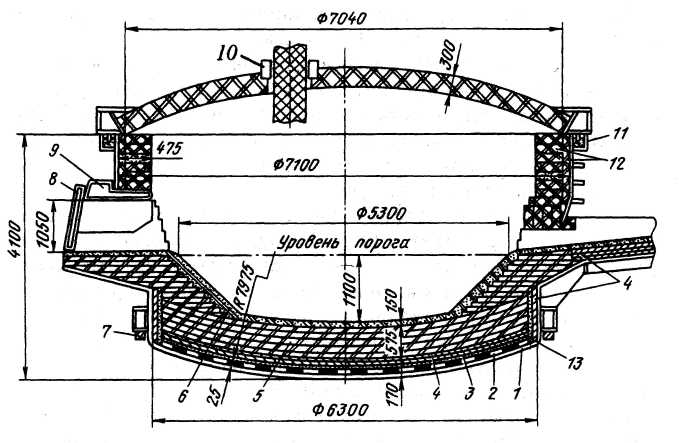

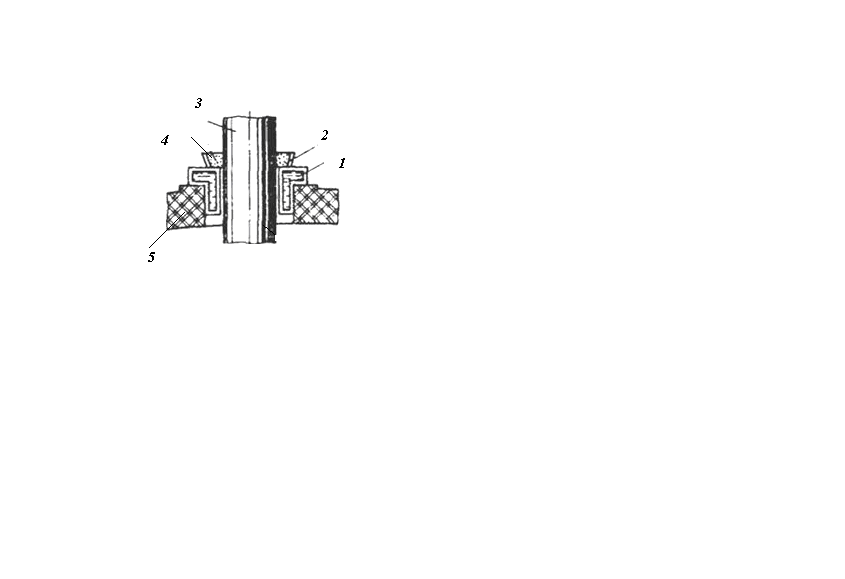

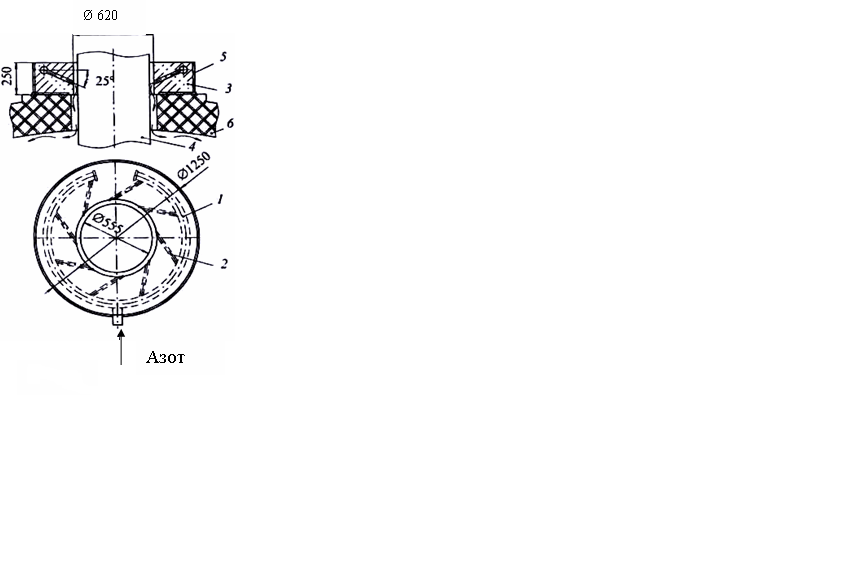

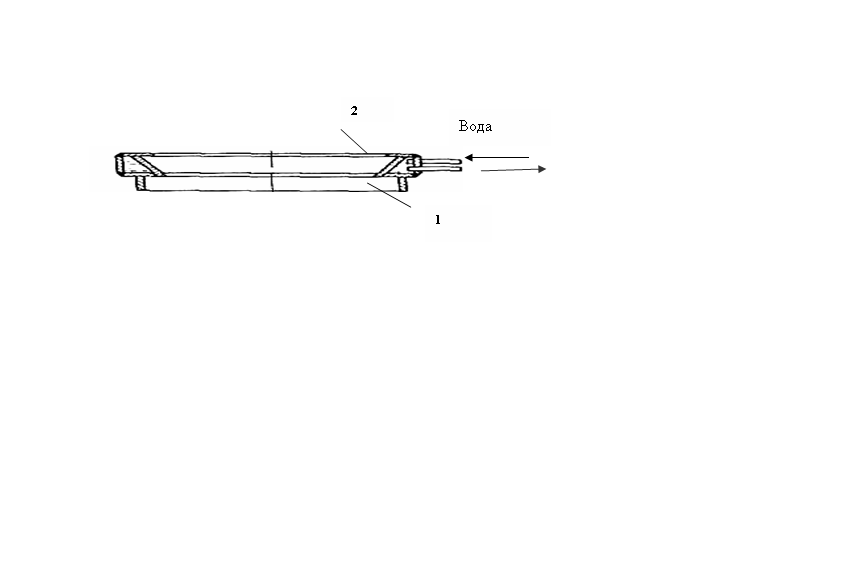

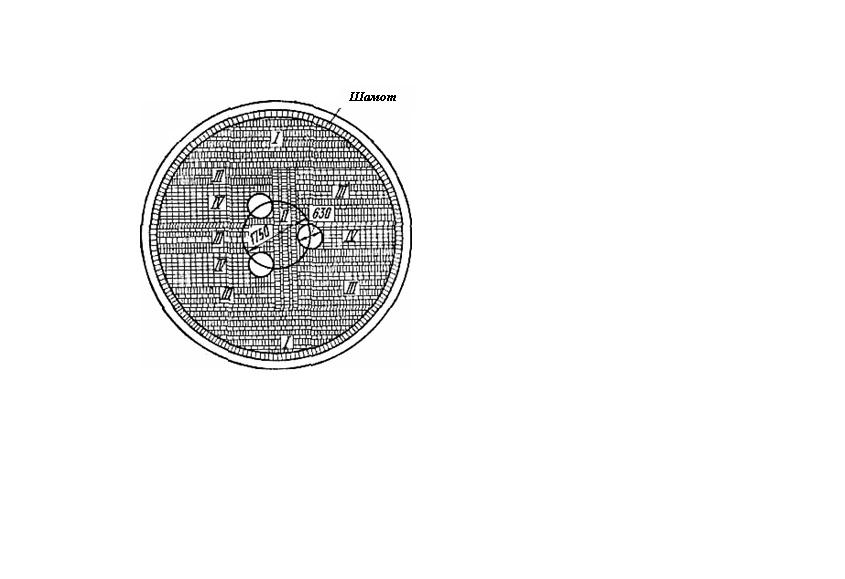

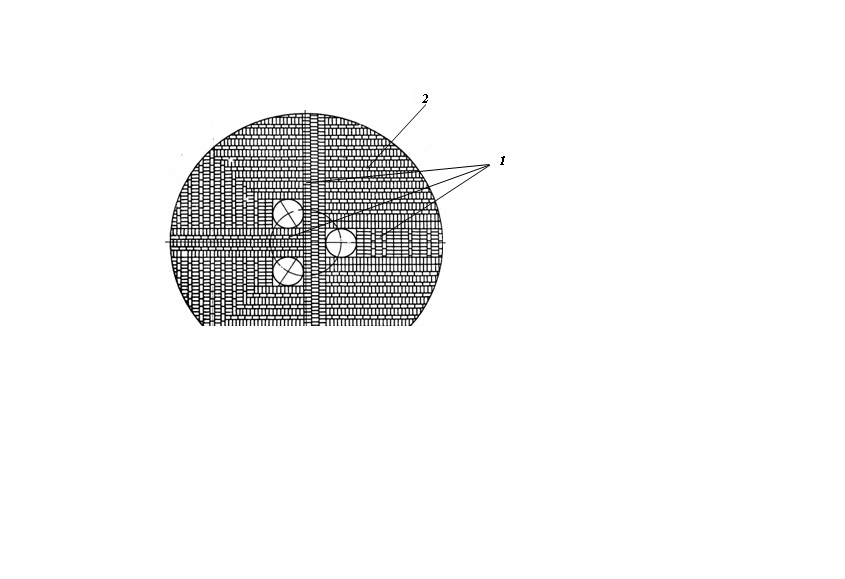

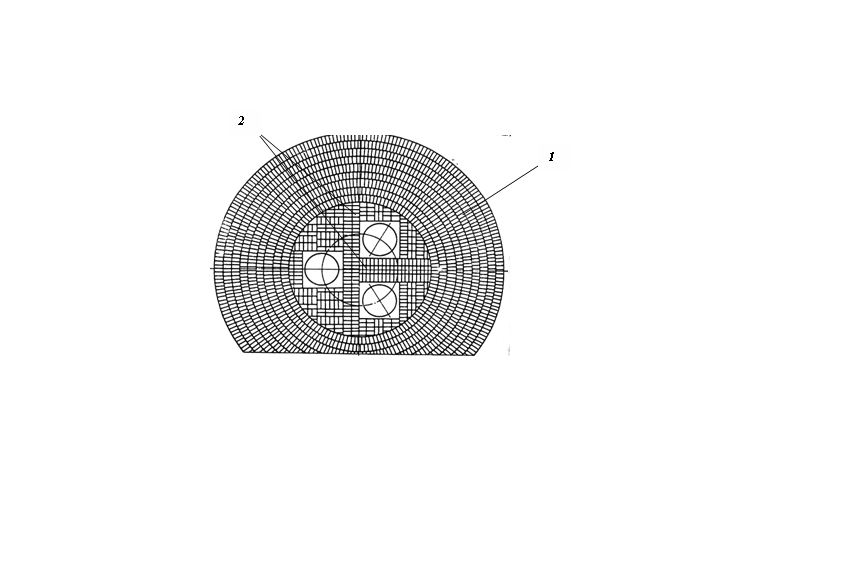

В футеровке для тепловой изоляции применяют также асбест, порошок шамота и другие теплоизоляционные материалы. 2.5.3 кладка рабочего пространства печи В качестве примера на (рис. 9) приведен разрез футеровки печи емкостью 100 т. Изготовление футеровки новой печи начинают с подины. Подина основной печи состоит из изоляционного и рабочего слоев. Изоляционный слой включает укладываемый на металлическое днище кожуха 1 слой листового асбеста 2толщиной около 20 мм, выравнивающий слой шамотного порошка 3 и не менее двух рядов на плашку шамотного кирпича 4. Для перекрытия швов кладки подины, в каждом последующим слое, кирпич разворачивают на 45° по отношению к нижележащему.  Рис.9. Разрез футеровки печи емкостью 100 т: 1 – кожуху 2 – листовой асбест; 3 – слой шамотного порошка; 4 – шамотный кирпич; 5 – периклазовый кирпич; 6 – магнезитовый порошок; 7 – кольцевой рельс; 8 – заслонка; 9 – рама рабочего окна; 10 – уплотняющее кольцо (экономайзер); 11 – кольцевой желоб; 12 – периклазохромитовый кирпич; 13 – молотый асбест Толщина изоляционного слоя (70–180) мм в зависимости от емкости печи. Рабочий слой включает кладку из нескольких рядов периклазового кирпича 5 и верхний набивной слой из магнезитового порошка 6, который на первых после выкладки пода плавках спекается в монолитную массу. Толщина кирпичной кладки от 280 мм на малых печах до 575 мм на больших, а толщина набивного слоя (100–190) мм. Магнезитовую кладку подины выполняют из кирпича марки П-91 или П-90, уложенного на ребро. Каждый последующий ряд кирпича разворачивают на 45° по отношению к нижележащему. Швы между кирпичами засыпают сухим подогретым магнезитовым порошком крупностью (0,5–0,8)мм. Для уплотнения кладки и хорошего заполнения швов, после каждого ряда кирпичи тщательно простукивают деревянными молотками. Между кладкой подины и изоляцией стенок кожуха оставляют температурный зазор (70–80) мм, который засыпают порошкообразным асбестом 13.Откосы выкладывают прямым и клиновым кирпичом марки П-91 или П-90, ширина откосов равна толщине подины. Набивной слой подины производят следующим образом. Магнезитовый порошок [зерновой состав фракции: мельче 0,1 мм (15–25) %, (3–6) мм (10–30) %, крупнее 6 мм – не более 3 %] увлажняют водным раствором жидкого стекла. Полусухой массой заполняют уступы в кирпичной кладке, затем ее наносят на подину слоями толщиной 50 мм и трамбуют пневматическими трамбовками. Плотность набивного слоя подины и откосов проверяют металлическим стержнем диаметром 5 мм, который при нажатии рукой должен входить на глубину не более 10 мм. По окончании набивки по всей сферической ванне укладывают листовое железо, предохраняющее набивной слой от разрушения при первой завалке шихты и способствующее лучшей свариваемости набивного слоя на первой плавке. Спекший слой набивки играет большую роль: во-первых, он предотвращает возможный уход жидкого металла через швы между кирпичами кладки пода и, во-вторых, – его толщину поддерживают постоянной путем «заправки» – забрасывая после каждой плавки на изношенные участки магнезитовый порошок. Стойкость пода составляет (1500–6000) плавок. Общая толщина пода на печах малой и средней емкости примерно равна глубине ванны hв, а на большегрузных снижается до 0,7hв; на печах с электромагнитным перемешиванием толщина пода не должна превышать 900 мм. Стены на отечественных заводах выполняют без слоя теплоизоляционной кладки целиком из основных кирпичей (периклазохромитового или периклазового), которые укладывают на футеровку откосов. Кирпичи в стенке кладут в два ряда (примыкающий к кожуху арматурный слой и внутренний рабочий, как на рис. 9). Защитный ряд печей вместимостью 100 т выкладывают от кожуха периклазохромитовым кирпичом марки ПХСС или ПХССТ толщиной 115 мм в перевязку от последнего ряда откосов до песочного затвора свода, выполненного в кольцевом желобе 11. На откос насыпают магнезитовую прослойку 20–30 мм из набивной массы или мелкого заправочного магнезитового порошка на жидком стекле. Кладку рабочего слоя из кирпича марок ПХСП, ПХСУТ или ПХСУ, начинают с выпускного отверстия и ведут к завалочному окну, а верхние два ряда кладут в обратном направлении. Выпускное отверстие выкладывают размером (350–450) мм; столбики у завалочного окна выкладывают в перевязку до упора в арку. Каждый ряд кладки стен просыпают мелкозернистым магнезитовым порошком. Толщина стенок в нижней части составляет (300–570) мм возрастая с ростом вместимости печи. Стойкость стен печей вместимостью 100 т составляет (150–200) плавок, на малых печах она достигает 350 плавок. Местами наибольшего износа стен являются участки, приближенные к электродам (электрическим дугам). Иногда эти участки выполняют из огнеупоров повышенной стойкости, например, из периклазоуглеродистого кирпича; их ремонтируют путем торкретирования. Свод печи имеет форму купола (в поперечном разрезе – форму арки, рис. 9) Такую форму получают за счет использования при кладке свода клиновых и прямых кирпичей. Опорой крайних кирпичей свода и, таким образом, всей его кладки служит водоохлаждаемое стальное сводовое кольцо, охватывающее свод по периферии. В кладке свода выполняют три отверстия для электродов и отверстие для отвода печных газов. Отверстия для электродов делают в диаметре на 50 мм больше диаметра электрода, который необходим для предотвращения поломок электродов при деформации свода в процессе его разогрева при эксплуатации. Чтобы избежать выбивания горячих газов, поскольку это ведет к увеличению загазованности цеха, к увеличению теплопотерь, вызывает перегрев электродов, которые вследствие этого усиленно окисляются, зазоры вокруг электродов уплотняют экономайзерами разных конструкций. На (рис.10) показан водоохлаждаемый экономайзер, состоящий из металлического водоохлаждаемого холодильника 1, металлического воротника 2, в который для ликвидации зазора вокруг электрода 3 помещена шлаковая вата 4.  Рис. 10. Водоохлаждаемый экономайзер 1 – холодильник 2 – воротник; 3 – электрод; 4 – шлаковая вата; 5 – свод Большое значение имеет способ установки экономайзеров. Погруженные в зазоры между электродами и сводом холодильники охлаждают не только электрод, но и свод, благодаря чему увеличивается стойкость свода. Однако глубоко погруженный экономайзер может соприкасаться с сильно нагретым слоем свода, а при высоких температурах хромопериклазовые и периклазохромитовые огнеупоры электродопроводны. Чтобы уменьшить опасность прогорания холодильника, электродные отверстия выкладывают высокоглиноземистым кирпичом, сохраняющим большое электрическое сопротивление и при высоких температурах; экономайзеры погружают в зазоры не на всю толщину свода, а лишь на часть ее. Водоохлаждаемые экономайзеры применяются на печах емкостью до 50 т. На больших печах хорошо показали себя газодинамические уплотняющие кольца. Одна из конструкций такого уплотнителя показана на (рис. 11), коллектор 1 помещен в полый металлический корпус уплотнителя 5 и залит высокоглиноземистым бетоном 3. По внутреннему диаметру коллектора равномерно расположены 8 шт. сопел 2, которые имеют угол наклона к горизонту 25°. Р  ис. 11. Газодинамическое уплотняющее кольцо: ис. 11. Газодинамическое уплотняющее кольцо:1 – коллектор; 2 – сопло; 3 – высокоглиноземистый бетон; 4 – электрод; 5 – корпус уплотнителя; 6 – свод По коллектору 1 подается инертный газ, в данном случае азот, в таком количестве, чтобы обеспечить небольшое положительное давление под сводом (135–400) Па и это позволяет полностью исключить пылегазовые выбросы. На рис. 11 цифрой 4 обозначен электрод, цифрой 6 свод. Толщина сводов составляет (230–460) мм, возрастая с ростом вместимости печи. В процессе службы внутренняя поверхность свода постепенно разрушается путем оплавления или скалывания. Когда толщина свода уменьшится настолько, что возможно его обрушение, свод снимают мостовым краном, на его место ставят другой. Футеровку свода выполняют на специальном шаблоне вне печи. Установленное, по центру шаблона сводовое кольцо проверяют на гидравлическую плотность, для чего его опрессовывают под давлением (700–900) кПа (7–9) ат. для печей емкостью выше 50 т и 600 кПа (6 ат.) для печей малой емкости. Сварное водоохлаждаемое сводовое кольцо имеет в поперечном сечении форму прямоугольной трапеции (рис. 12).  Рис. 12. Сводовое кольцо: 1 – нож; 2 – кольцо водоохлаждаемое Такая конструкция кольца позволяет выполнять футеровку свода без специального пятового кирпича. К нижней поверхности сводового кольца приваривают кольцевой нож, входящий при опускании свода в кольцеобразный желоб, приваренный к верхней части кожуха и заполненный магнезитовым порошком или мелким песком. Этим достигается герметичность соединения свода с кожухом. Свод печи вместимостью 100 т выкладывают из кирпича марок ПХСП и ПХСУТ длиной 380 мм. Для печей малого тоннажа свод набирают из кирпича длиной 230 мм. Существуют различные способы наборки сводов. На (рис. 13) изображена схема кладки свода с центральной аркой. При наборе свода по такой схеме центральная арка проходит между отверстием для электродов второй фазы с одной стороны и первой, третьей с другой стороны. По бокам электродных отверстий в центральную арку упираются опорные арочки. Между кладкой свода и сводовым кольцом выполняют тепловую изоляцию из листового асбеста на шамотном растворе и шамотного кирпича. Центральную часть периклазохромитового свода можно выкладывать на растворе из 80 % тонкомолотого магнезитового порошка и 20 % огнеупорной глины, затворенных на водном растворе жидкого стекла.  Рис. 13. Кладка свода с центральной аркой: I-IV – последовательность выполнения кладки Последовательность выполнения кладки указана на (рис. 13). При кладке на каждые 2 м протяженности ряда кладки оставляют один замковый кирпич, выступающий не более чем на 1/3 своей длины. Замковые кирпичи забивают после окончания всей кладки свода. Центральная часть свода изнашивается быстрее, чем периферийная, поэтому иногда целесообразно подвергать своды частичным ремонтам, при которых на шаблоне заменяют лишь кладку центральной части свода. На некоторых заводах центральную часть свода выполняют увеличенной толщины выполнения кладки. С   уществуют различные способы наборки сводов. На (рис. 14) изображена секторно-арочная кладка, вначале выкладываются арки 1, а затем кладутся сектора 2. На (рис. 15) показана кольцевая кладка свода, вначале производят кольцевую кладку 1, затем кладут ярочки 2 и потом сектора. Отверстие для отвода печных газов на схемах не показано.  Рис.14. Секторно-арочная кладка свода: 1 – арки; 2 – сектора  Рис. 15 Кольцевая кладка свода: 1 – кольцевая кладка; 2 – арочки | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||