|

|

Ответы ИПП. 1 Основные трудовые права работников в соответствии с Конституцией Российской Федерации каждый имеет право на труд

4.3. Промежуточные ковши

Из сталеразливочных ковшей металл переливают в промежуточные ковши, а из них – в изложницы. Промежуточные ковши уменьшают напор струи жидкой стали, а при непрерывной разливке, кроме того, обеспечивают постоянное давление на стенки заготовок в кристаллизаторах.

Раньше промежуточные ковши применяли для получения лучшей поверхности слитков, а с развитием непрерывной разливки металла промежуточные ковши стали технически необходимым устройством в технологической схеме непрерывной разливки стали из ковшей большой емкости.

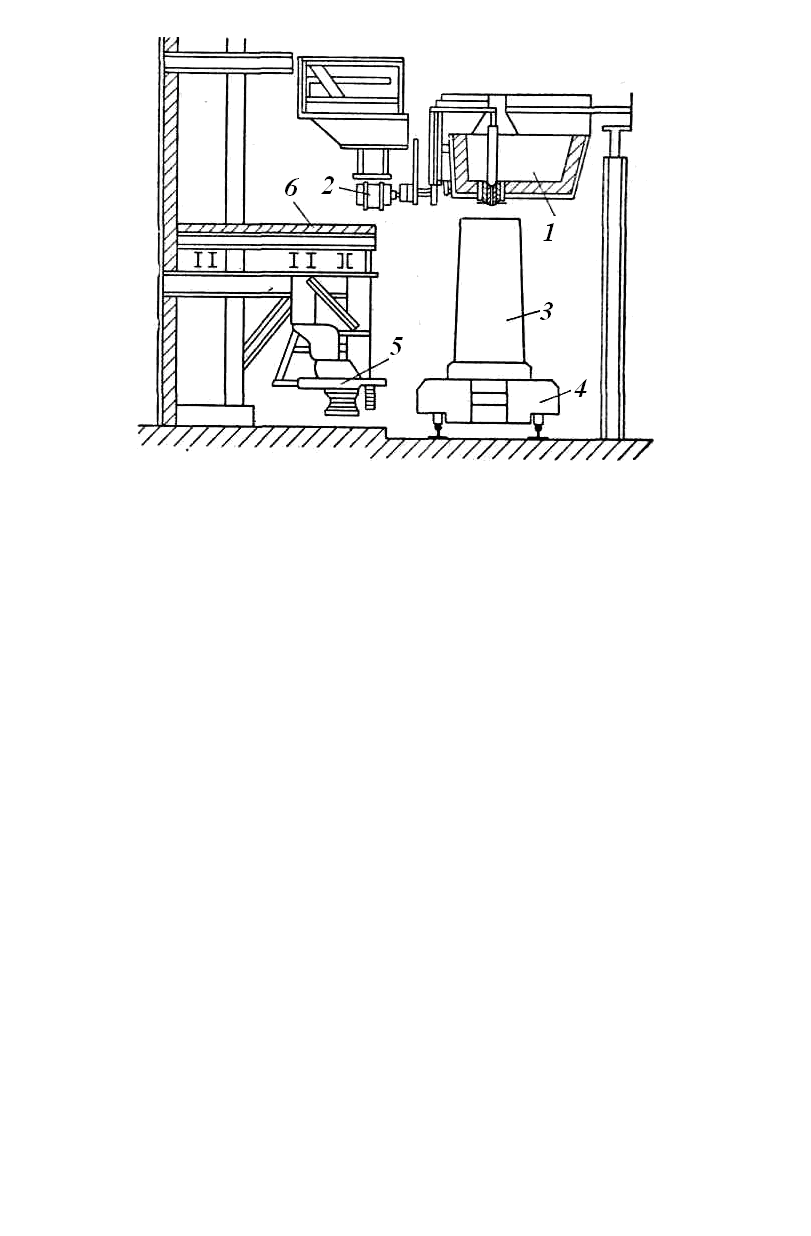

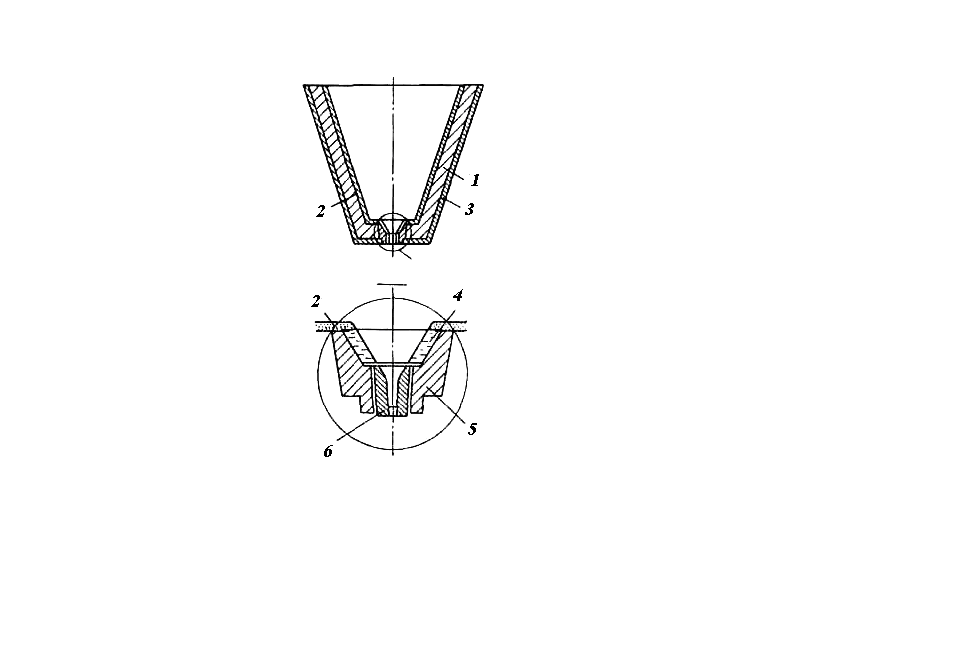

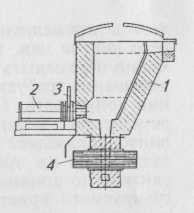

Стопоры промежуточных ковшей расположены в одну линию вдоль оси разливочного железнодорожного пути (рис. 93). До начала разливки на стационарном стенде устанавливают и центрируют промежуточный ковш относительно оси железнодорожного пути, на который подается состав с изложницами. В процессе разливки стали состав с изложницами передвигают реечным толкателем и в продольном направлении центрируют относительно осей каналов разливочных стаканов промежуточного ковша.

Рис. 93. Промежуточный ковш в рабочем положении: 1 – ковш; 2 – электропривод подъема стопоров; 3 – изложница; 4 – тележка; 5 – толкатель; 6 – разливочная площадка

При двухрядном расположении изложниц на тележках применяют промежуточные ковши с двумя стопорами. Во время разливки стали промежуточные ковши перемещают в поперечном направлении на специальной тележке и центрируют над каждой тележкой относительно продольной оси состава. Состав с изложницами в процессе разливки передвигается толкателем (рис. 3), одновременно изложницы центрируются относительно осей стаканов промежуточного ковша.

Таким образом, расположение и количество стаканов в промежуточных ковшах соответствует размещению и количеству изложниц на тележках. В рабочем состоянии промежуточный ковш накрывают крышкой, зафутерованной с внутренней стороны и имеющей два отверстия с керамическими вставками. Через эти отверстия промежуточный ковш наполняется жидким металлом из сталеразливочного ковша.

Промежуточные ковши внутри футеруют в два ряда, днище – в три ряда. Броневой (арматурный) ряд выполняют нормальным кирпичом на плашку, а рабочий ряд выкладывают из универсального лекального кирпича. Дно футеруют донным или нормальным кирпичом. Шамотные стаканы устанавливают в специальные гнездовые кирпичи. Промежуточный ковш после футеровки, установки стаканов и стопоров помещают на стенд для сушки и нагрева.

Эксплуатация двух-, трех- и четырехстопорных промежуточных ковшей значительно ускоряет разливку плавки, повышает стойкость больших сталеразливочных ковшей, увеличивает пропускную способность разливочного пролета, снижает количество брака. Слитки, получаемые при разливке из таких ковшей, поступают на блюминг с более высокой температурой.

Стопоры промежуточных ковшей поднимают и опускают специальными механизмами. После разливки стали промежуточные ковши краном снимают на пол разливочного пролета, где их подготавливают к очередной разливке: снимают вилки и направляющие стопорных механизмов, крышку, охлаждают в течение 12–24 ч, после чего удаляют из ковша остатки металла и шлака. Старые стаканы убирают из ковша или гидравлическим прессом, или, спуская ковш на специальный штырь, который выдавливает стаканы. Скрап и шлак удаляют краном. Промежуточный ковш, очищенный от скрапа, шлака и стаканов, ремонтируют — исправляют футеровку днища и стенки. Затем в ковш устанавливают гнездовые кирпичи, стаканы и стопоры. Отремонтированный ковш помещают на рабочий стенд, накрывают крышкой, хорошо просушивают и нагревают до 800 °С.

Средний срок службы промежуточного ковша составляет 10–15 плавок, после чего всю футеровку заменяют. Емкость промежуточных ковшей при разливке сверху должна быть кратной числу изложниц на одной вагонетке или одном поддоне. Габариты диктуются весом жидкого металла и конструктивными соображениями, форма – принятой схемой размещения изложниц на вагонетках и минимальными теплопотерями жидким металлом.

Емкость ковшей для непрерывной разливки определяется наибольшим временем, в течение которого металл может сохраняться в жидком состоянии.

4.4. Непрерывная разливка

4.4.1. Оборудование для непрерывной разливки стали

Процесс непрерывного получения слитков или заготовок основан на кристаллизации слитка в период непрерывного перемещения металла относительно зон заливки и кристаллизации. В зависимости от формирующих отливку устройств различают два типа непрерывного литья:

– в желоб (ручей) между движущимися лентами или другими движущимися формами (кристаллизаторами) либо непосредственно в валки;

– в неподвижный или качающийся кристаллизатор скольжения, из которого непрерывно вытягивается закристаллизовавшийся слиток (заготовка).

В сталеплавильном производстве наибольшее распространение получили установки второго типа (литье в кристаллизатор). Получаемый при непрерывной разливке продукт в технической литературе имеет два названия: непрерывнолитой слиток; непрерывнолитая заготовка (имея в виду, что получаемый продукт является заготовкой для последующей прокатки).

На предприятиях тяжелого машиностроения, занятых проектированием и изготовлением установок для непрерывной разливки, агрегат в целом получил название «машина непрерывного литья заготовок» (МНЛЗ). Название связано с англ. machinecontinuouscasting. Необходимо, однако, иметь в виду, что значение англ. machineгораздо шире, чем русское понятие «машина» (механизм, совершающий работу); оно означает также «установка», «агрегат» и т. п.

Однако у технологов в практике металлургических заводов распространено название «установка непрерывной разливки стали» (УНРС), более полно отражающее суть процесса. Современная УНРС включает не только механизмы, но и такие устройства, как промежуточный ковш, устройства для ввода реагентов и защиты от вторичного окисления, устройства для электромагнитного перемешивания кристаллизующегося металла и т. д. Кроме того, современная техника все в большей мере позволяет получать непрерывным способом не только заготовки, но и уже готовые изделия (например, трубы, швеллеры, проволоку, ленту и т. п.).

Широкое распространение метода непрерывной разливки обусловлено ее преимуществами.

1. Уменьшение на 10–20 %расхода металла на 1 т годного проката вследствие снижения обрези головной и донной (хвостовой) частей слитка (получают один слиток вместо многих; соответственно головную и хвостовую части отрезают один раз, а не много). Уменьшение обрези при прокатке связано также с тем, что раскрою подвергается как бы одна длинная заготовка, а не много слитков, которые могут различаться по массе, величине усадочной раковины и т. п.

2. Оптимальное сочетание особенностей работы современных прокатных станов и возможностей УНРC. Например, для достижения высоких технико-экономических результатов современный листопрокатный стан должен получать слябовые заготовки массой до 50–60 т; отливать слитки такой массы традиционным способом затруднительно по ряду причин. Прежде всего, потому, что слитки такой массы характеризуются развитыми ликвационными явлениями; для получения таких слитков необходимы соответствующее крановое оборудование в разливочных пролетах, строительство глубоких нагревательных колодцев и прочие приспособления.

3. Снижение капитальных затрат на сооружение металлургического завода (из структуры завода исключены парк изложниц, отделение для их подготовки и извлечения из них слитков, крупные дорогостоящие прокатные станы – блюминги и слябинги, на которых обычно слитки обжимаются на заготовки для последующей прокатки).

4. Уменьшение энергетических затрат (как для нагрева металла под прокатку, так и для работы обжимных станов).

5. Повышение производительности и улучшение условий труда (исключается ряд тяжелых и трудоемких операций по установке изложниц, уборке и т. п.), создание предпосылок для полной автоматизации и механизации процесса разливки, уменьшение числа обслуживающего персонала.

6. Увеличение степени однородности металла, улучшение его качества благодаря ускорению затвердевания.

Эти преимущества определили современную ситуацию в металлургии: в промышленно развитых странах основная масса выплавляемой стали разливается только непрерывным способом.

Наша страна явилась пионером использования данного метода разливки стали в промышленных масштабах. Опытные работы по освоению метода непрерывной разливки стали были начаты в 1944 г., а первые крупные установки начали работать уже в 1953 г. на Новотульском металлургическом заводе и в 1955 г. на заводе «Красное Сормово». Переход на непрерывную разливку стали связан с проектированием и изготовлением весьма сложного оборудования. В настоящее время на многих заводах страны устанавливается новое оборудование (для непрерывной разливки) как отечественного, так и зарубежного производства.

4.4.1.1. Типы установок.

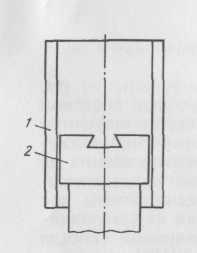

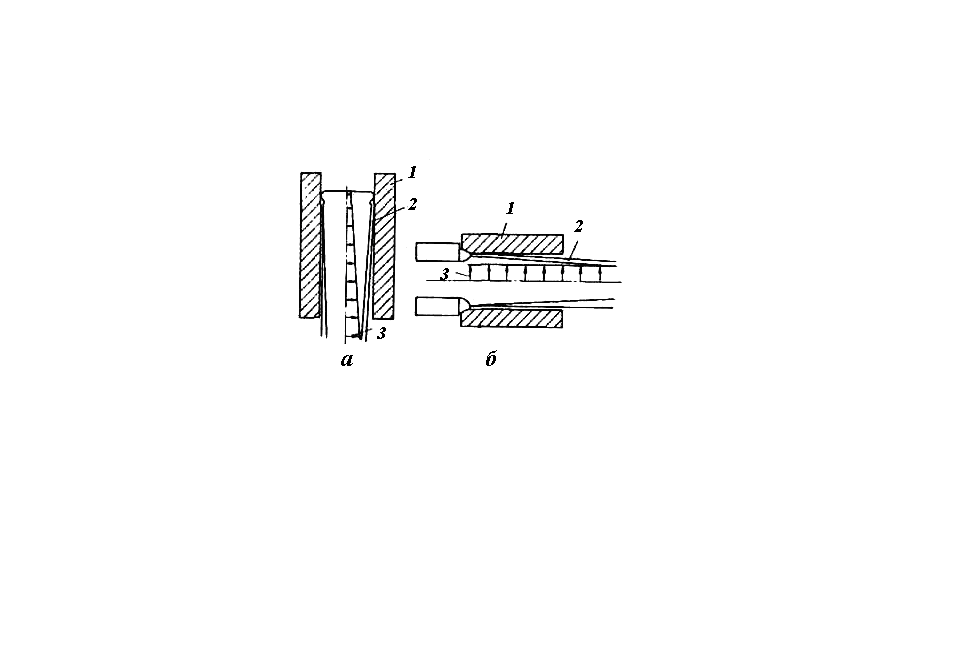

Наиболее распространенные УНРС работают по следующей схеме: жидкая сталь поступает в сквозную водоохлаждаемую изложницу-кристаллизатор. Предварительно до начала разливки в кристаллизатор вводят искусственное подвижное дно (так называемую «затравку») (рис. 94). Жидкий металл, соприкоснувшись с холодными затравкой и кристаллизатором, начинает кристаллизоваться; затравку вместе с застывшим на ней металлом медленно опускают из кристаллизатора; вместе с затравкой тянется и получающийся таким образом слиток. Закристаллизовавшиеся грани слитка (средняя часть слитка еще жидкая) скользят при этом по стенкам кристаллизатора. Для уменьшения усилий вытягивания и исключения случаев разрыва корочки слитка, из-за приваривания ее к стыкам кристаллизатора последнему придают возвратно-поступательное движение. на стенки кристаллизатора подают смазку, для чего на поверхности жидкого металла в кристаллизаторе наводят шлак, тонкая пленка которого между кристаллизатором и слитком уменьшает трение.

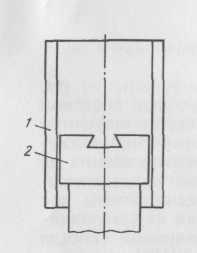

Рис.94. Затравка: 1 – кристаллизатор; 2 – головка затравки

Выходящую из кристаллизатора заготовку (слиток) с жидкой сердцевиной подвергают интенсивному охлаждению (обычно тонкораспыленными струями воды, подаваемой через специальные форсунки). Это охлаждение называют вторичным (первичным называют охлаждение в кристаллизаторе). После затвердевания по всему сечению заготовка поступает на участок резки, где ее разрезают на мерные длины (части заданной длины).

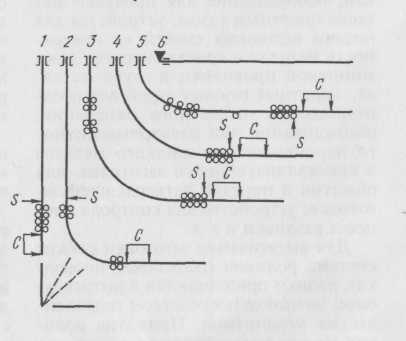

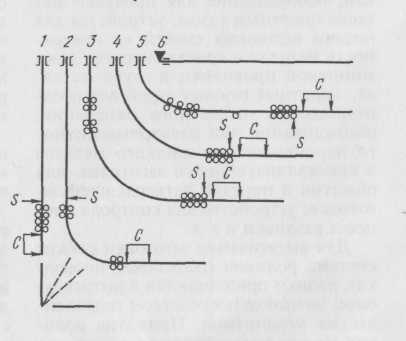

Такого рода установки непрерывной разливки стали условно можно разделить на шесть основных типов:

– с вертикальным кристаллизатором (рис. 95), установки 1–3;

– с криволинейным кристаллизатором (рис 95), установки 4, 5;

– горизонтального типа(рис. 95), установка 6.

Если из металла одной плавки получают один слиток (одну заготовку), который затем извлекают, то разливку принято называть полунепрерывной. Такого типа агрегаты устанавливают в цехах, где в печах небольшой емкости выплавляют сложнолегированные стали или сплавы, электроды для последующего ВДП или ЭШП.

Рис. 95. Принципиальные схемы установок непрерывной разливки стали: 1 – вертикального типа; 2 – вертикального типа с изгибом; 3 – с вертикальным кристаллизатором, с короткой вертикальной частью и последующим изгибом по определенному радиусу; 4 – радиального типа; 5 – с изогнутым кристаллизатором и возрастающим радиусом изгиба (криволинейного типа); 6 – горизонтального типа; С – зона порезки заготовки; S – конец затвердевания

4.4.1.2. работа современных установок

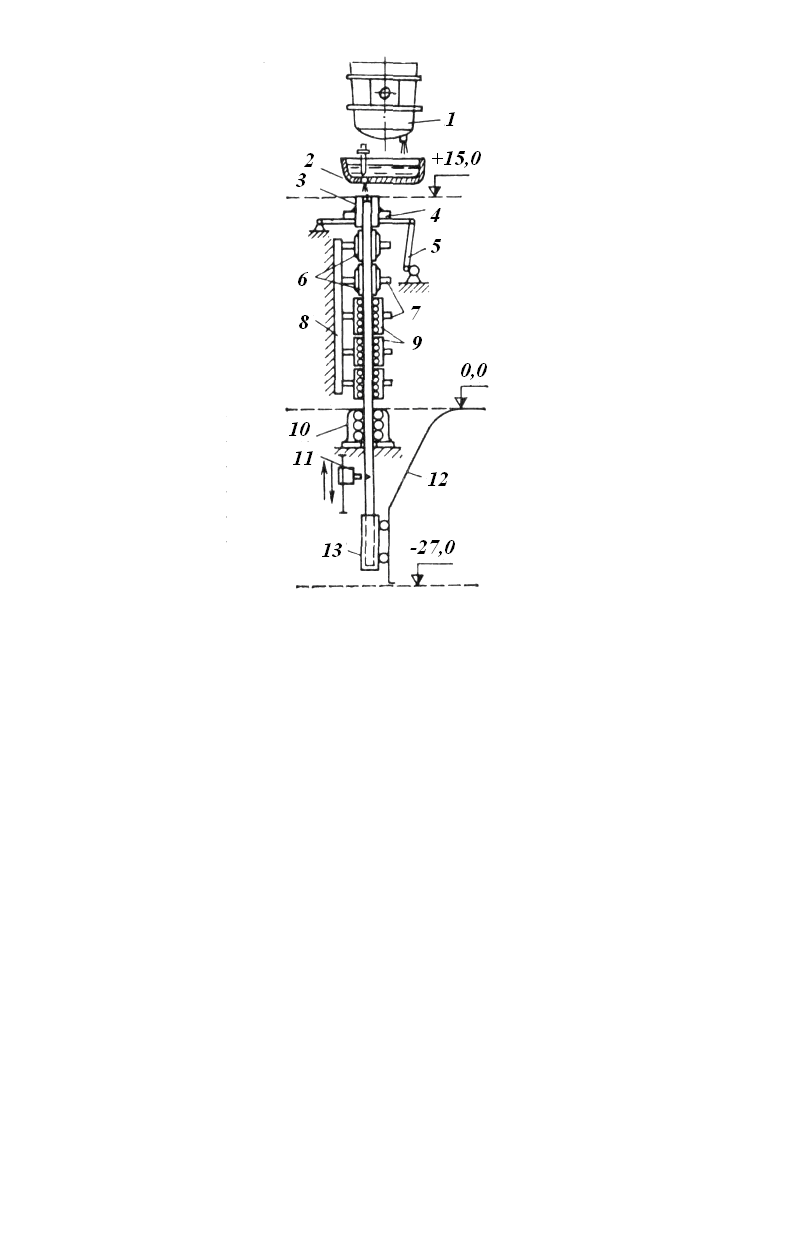

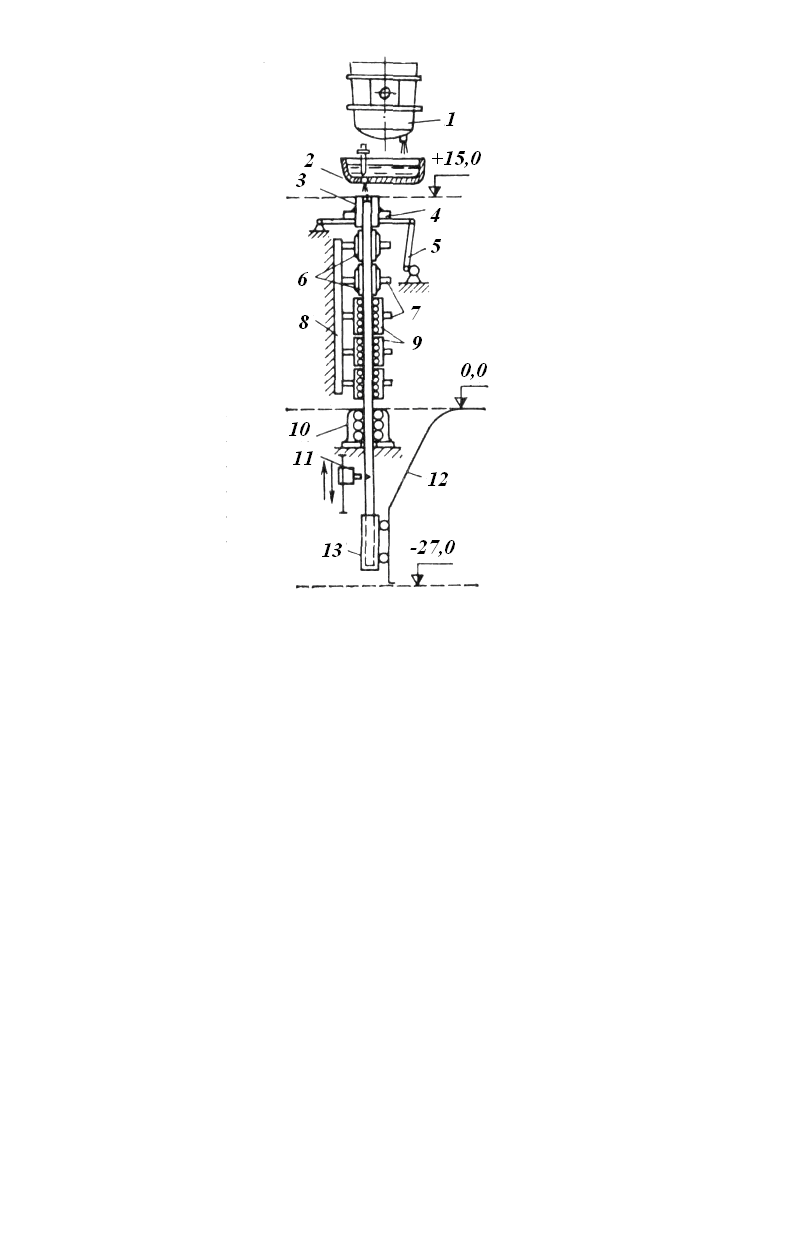

На первом этапе в промышленном масштабе применяли установки в основном вертикального типа (рис. 96). При получении на таких установках заготовок относительно большой толщины зона полного затвердевания и соответственно участок резки заготовки на мерные длины находятся на большом удалении от кристаллизатора. В результате установка должна быть или очень высокой (> 40 м) и на такую высоту необходимо поднимать ковш со сталью, или при размещении ковша на небольшой высоте (над уровнем пола цеха) всю установку располагать на очень большой глубине, а порезанные заготовки выдавать затем наверх. Как правило, для уменьшения высоты здания и упрощения системы подачи сталеразливочных ковшей к месту разливки УНРС вертикального типа располагали на небольшой высоте над уровнем цеха, а основное оборудование размешали в глубоком железобетонном колодце. Помимо повышения стоимости строительства это приводило к необходимости применения сложных систем выдачи из колодца порезанных заготовок, создавало серьезные затруднения в случае прорыва корки слитка и при аварийной разливке и т. д.

Рис. 96. Схема УНРС вертикального типа: 1 – сталеразливочный ковш; 2 – промежуточный ковш; 3 – кристаллизатор; 4 – опорная рама кристаллизатора; 5 – механизм качания кристаллизатора; 6 – секции опорных брусьев; 7 – механизмы прижатия и перемещения брусьев и роликов; 8 – опорная колонна; 9 – секции опорных роликов; 10 – тянущая клеть; 11 – газорезка; 12 – путь подъемной тележки; 13 – тележка для подъема слитка

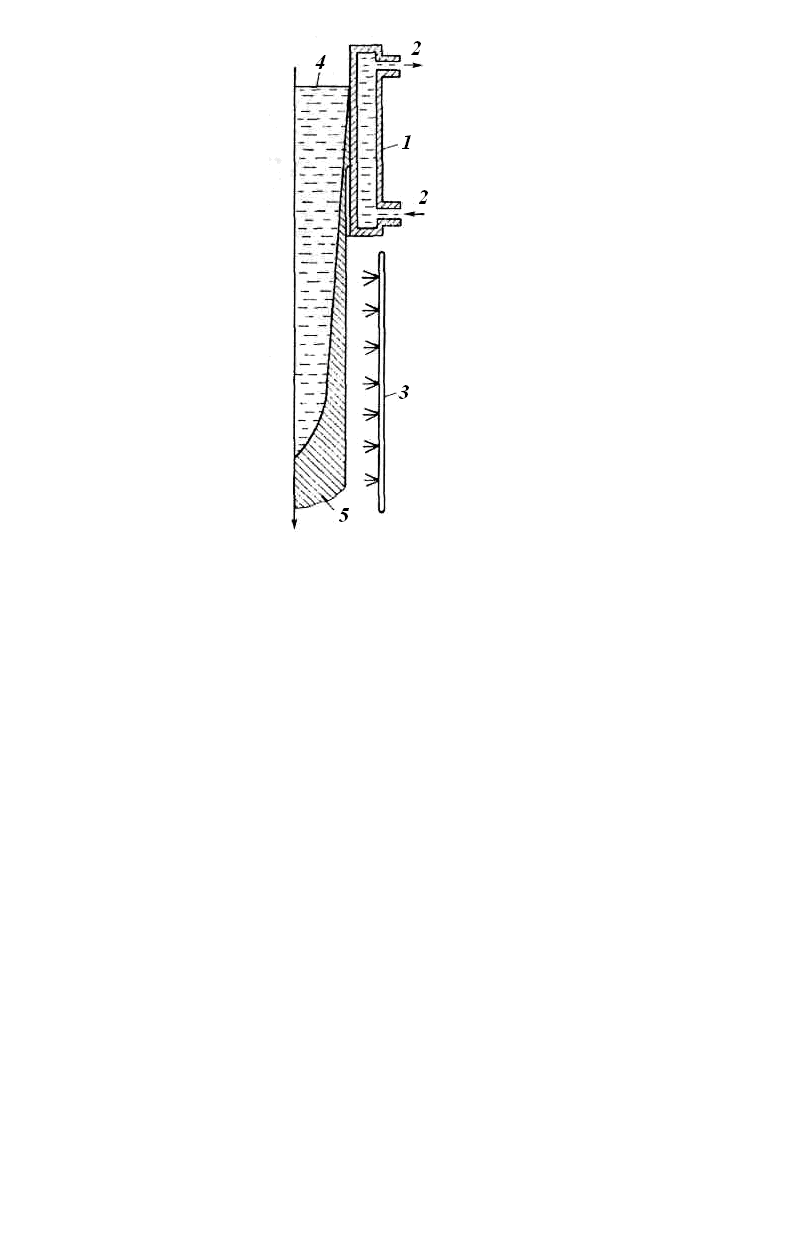

Принципиальная схема затвердевания непрерывного слитка приведена на (рис. 97). Технология и организация непрерывной разливки определяются в числе прочих таким показателем, как глубина (высота, длина) столба жидкой фазы (или так называемой жидкой лунки). Глубина жидкой фазы L(м) пропорциональна скорости разливки v (м/мин) и квадрату условного радиуса сечения слитка (заготовки) Rсл (м), т.е. L=kR2сл.,где k – коэффициент, зависящий от условий разливки и охлаждения, формы сечения слитка и т.д. Таким образом, скорость разливки при прочих равных условиях определяет длину зоны кристаллизации.

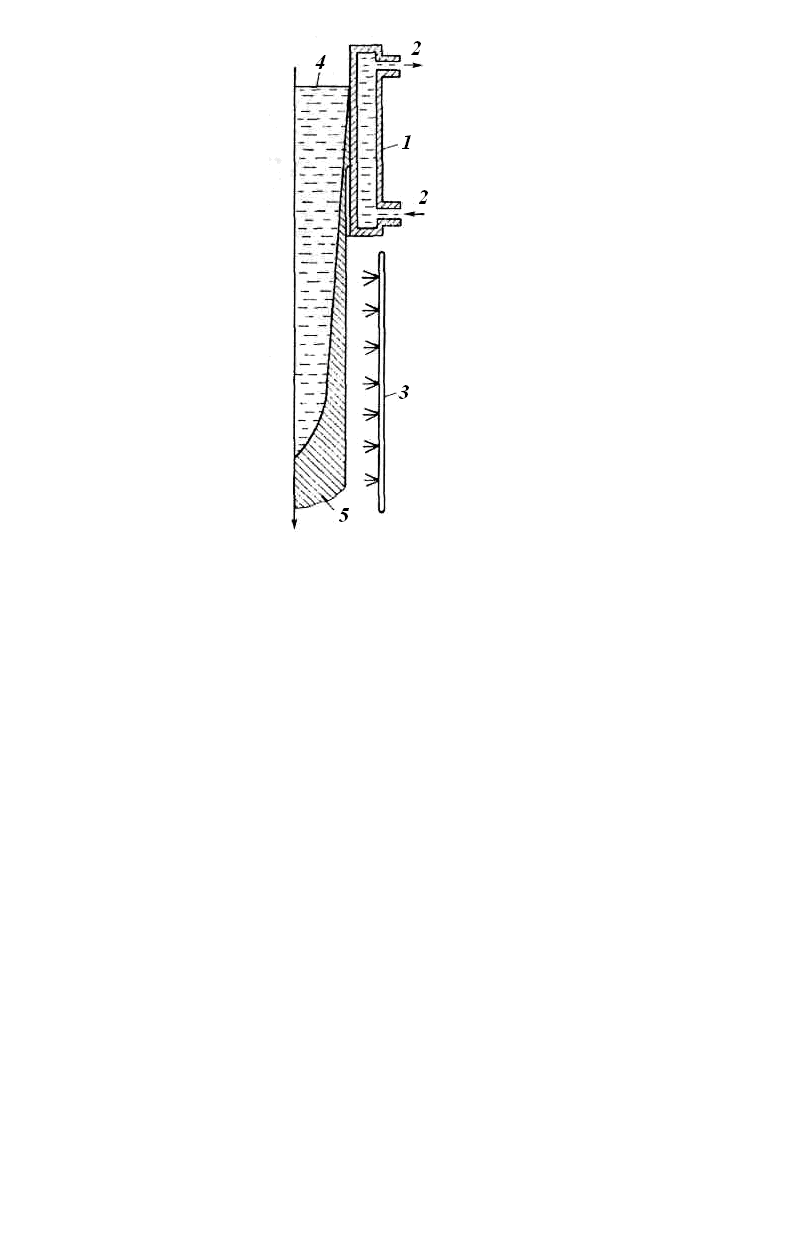

Рис. 97. Схема затвердевания непрерывного слитка: 1 – кристаллизатор (первичное охлаждение); 2 – подвод и отвод воды для охлаждения кристаллизатора; 3 – система вторичного охлаждения (форсунки для подачи воды на поверхность слитка); 4 – уровень жидкого металла в кристаллизаторе; 5 – закристаллизовавшаяся часть слитка

Повышение скорости разливки путем увеличения длины зоны кристаллизации на установках вертикального типа осуществить трудно, так как с увеличением высоты незакристаллизовавшегося столба металла растет и ферростатическое давление, что может привести к выпучиванию корочки слитка и ее разрушению. Нежелательно также и увеличение высоты установки. В настоящее время УНРС вертикального типа почти не строят. Исключение составляют установки для разливки специальных сталей, слитков специальных профилей, пустотелых трубных заготовок и т. п. Стремление уменьшить высоту привело к созданию УНРС вначале радиального, затем криволинейного и горизонтального типов.

Использование УНРС радиального и криволинейного типов (т. е. с изгибом заготовки в процессе кристаллизации), у которых неполностью затвердевшая заготовка выходит на горизонтальный участок, позволяет значительно повысить скорость разливки при крупных сечениях слитка, так как участок резки заготовки на мерные длины может быть расположен на достаточно большом расстоянии от кристаллизатора (30–40 м и более).

Организация равномерного затвердевания непрерывнолитого слитка, изгибаемого в процессе кристаллизации, связана с решением ряда сложных проблем. Главной является то, что одновременно одна (внешняя) часть изгибаемой заготовки испытывает растягивающие напряжения, а другая (внутренняя) – сжимающие. Решением этой проблемы являются:

– рафинирование металла от вредных примесей (прежде всего примесей, снижающих прочность тонкой корочки кристаллизующегося слитка);

– разливка металла в строго определенном температурном интервале;

– соответствующий выбор оборудования.

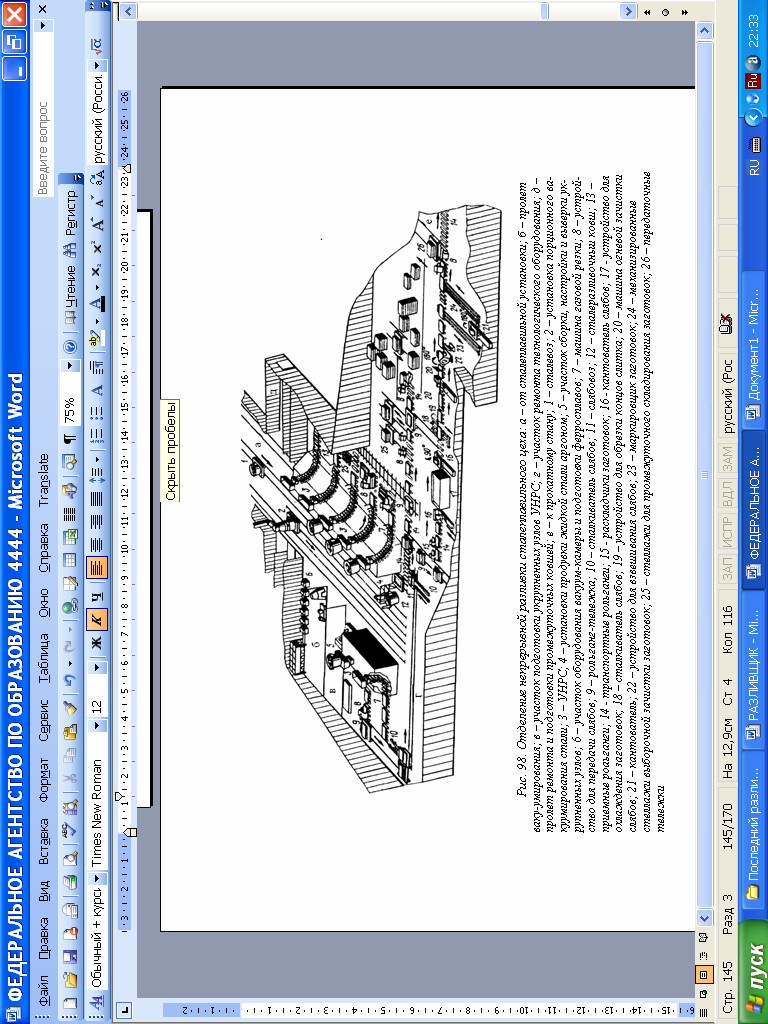

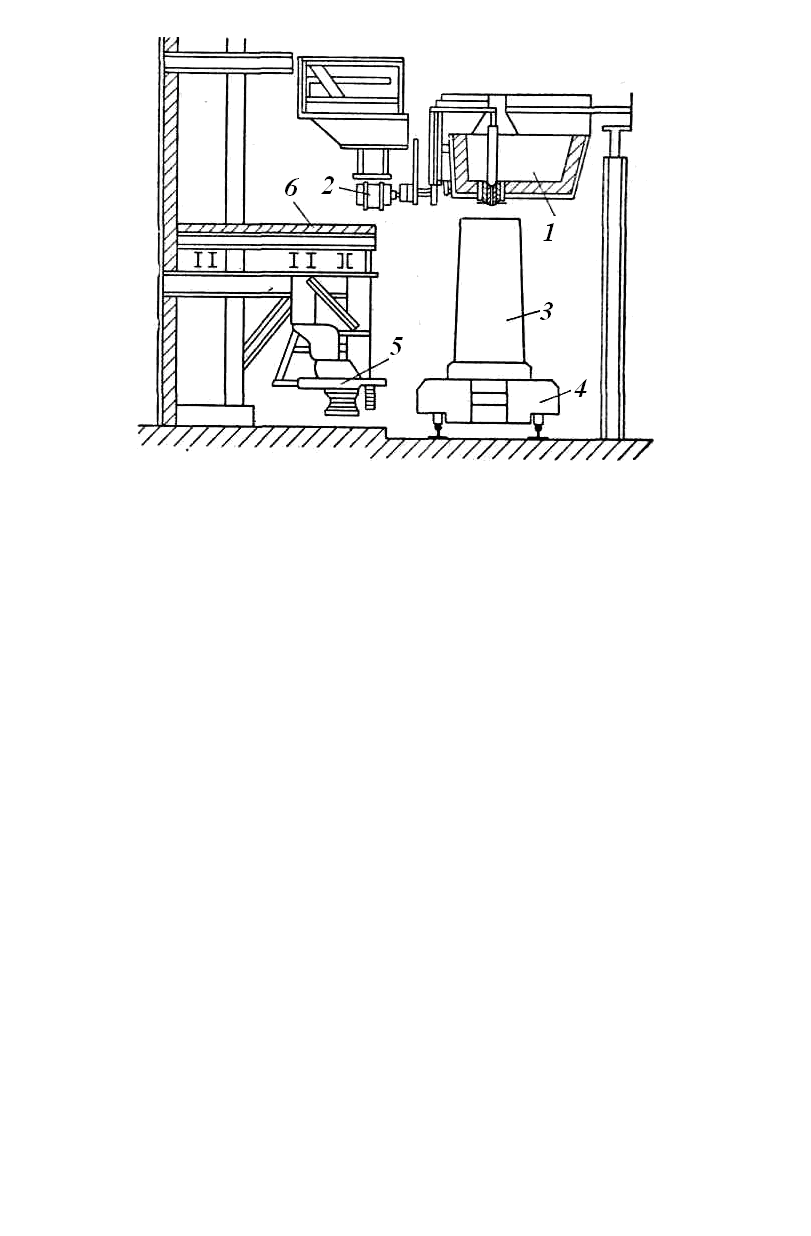

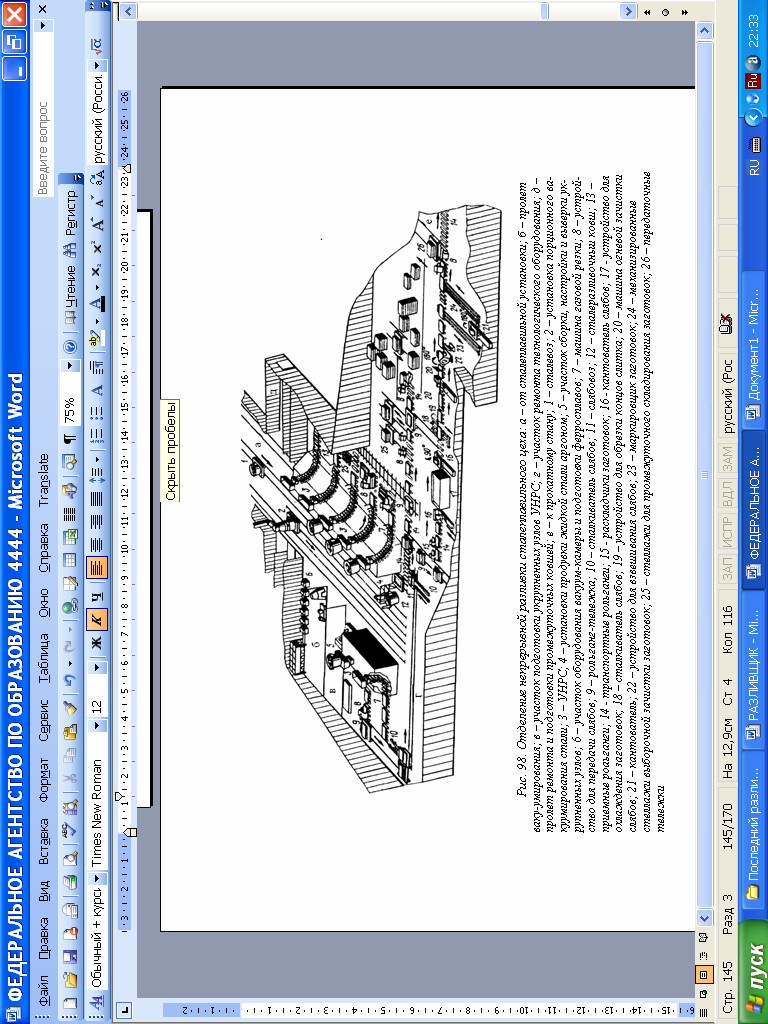

Современная УНРС представляет собой сложный комплекс (рис. 98) технологического, механического, гидравлического и электронного оборудования. УНРС может включать в себя:

– промежуточный ковш с приспособлениями (например, разделительными стенками) для исключения влияния подачи металла из большого ковша;

– скользящий затвор;

– удлиненный, опускаемый под уровень металла разливочный стакан;

– оборудование для продувки металла инертным газом;

– устройства для подачи шлаковых смесей на поверхность металла в кристаллизатор, алюминиевой проволоки в глубь металла, защитных газовых струй для предотвращения вторичного окисления;

– оборудование для электромагнитного перемешивания жидкого металла в кристаллизующейся заготовке;

– оборудование для обжатия и порезки затвердевшей заготовки;

– устройства для контроля процесса разливки и т.д.

Для вытягивания заготовки служит система роликов (роликовая проводка) (рис. 96); ролики прижимаются к вытягиваемой заготовке посредством гидравлических механизмов. Прижатие роликов может осуществляться также при помощи пружинных механизмов. Помимо роликовой системы вытягивания слитка существует также система шагающих балок, при которой вытягивание (и одновременно вторичное охлаждение) осуществляется при помощи плоских кристаллизаторов, попеременно прижимающих выходящую из кристаллизатора заготовку и перемещающих ее вниз.

Наибольшее распространение получили УНРС с роликовой системой проводки. Ролики, предназначенные для организации направления движения заготовки и предотвращения ее выпучивания, называют направляющими; те, которые предназначены для вытягивания заготовки из кристаллизатора, называют тянущими (иногда тянущими валками). УНРС, на которых одновременно вытягивается только одна заготовка, называют одноручьевыми. Если на установке одновременно вытягивается несколько заготовок (обычно меньшего сечения), то УНРС называют многоручьевой (одновременно на установке можно получать от двух до восьми заготовок).

Современные УНРС обеспечивают непрерывную разливку тысяч тонн стали, получая непрерывнолитые заготовки общей длиной несколько тысяч метров. Для проведения непрерывной разливки металла нескольких плавок подряд важна организация процесса: после опорожнения большого разливочного ковша в промежуточном ковше должно оставаться некоторое количество металла. За время его выпуска в кристаллизатор опорожненный сталеразливочный ковш необходимо заменить полным ковшом с металлом следующей очередной плавки. Так обеспечивается непрерывность разливки.

4.4.1.3. Промежуточные ковши

Важным элементом УНРС является промежуточный ковш. Рациональная его конструкция, контроль уровня металла, использование специальных устройств для подогрева металла, для введения в металл различных добавок и т.д. позволяют:

– обеспечить необходимые и стандартные во времени условия разливки (неизменное ферростатическое давление, малые колебания температуры металла);

– использовать промежуточный ковш как дополнительный агрегат для внепечной обработки металла с целью перемешивания, дегазации, всплывания включений, раскисления, корректировки состава и т. п.

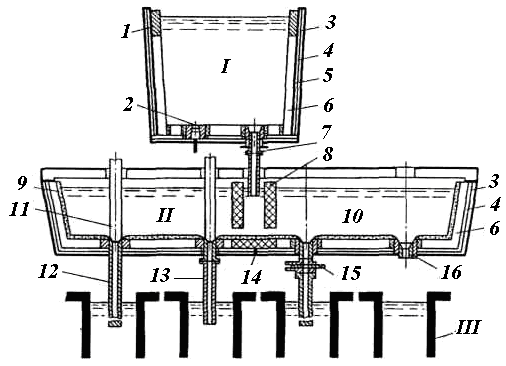

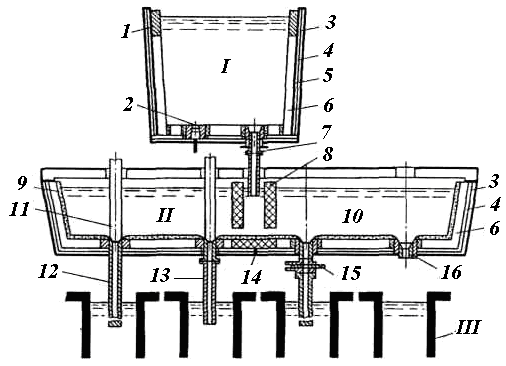

Для успешной работы технологического узла сталеразливочный ковш – промежуточный ковш – разливочный стакан требуются высококачественные огнеупоры разного состава (рис. 99). Особое качество огнеупоров необходимо для футеровки зоны падения струи (например, муллит).

Рис. 99. Огнеупорные изделия, применяемые при непрерывной разливке стали: I – сталеразливочный ковш; II – промежуточный ковш; III – кристаллизатор; 1 – шлаковая зона (например, магнезит); 2 – пористый блок; 3 – изоляция; 4 – арматурный слой футеровки (например, доломит на смоляной связке); 5, 6 – слои футеровки; 7 – шиберный затвор с защитной трубкой;8 – перегородка; 9 – защитное покрытие; 10 – плиты холодного промежуточного ковша;11 – стопор-моноблок; 12 – погружной стакан (цельный); 13 – то же, составной (из двух частей); 14 – отбойная плита; 15 – шиберный затвор промежуточного ковша; 16 – дозатор для разливки открытой струей

В зависимости от используемых огнеупорных материалов промежуточные ковши делят на три типа.

1. Нагреваемые перед разливкой до 1100 °С (теплые). На рабочую футеровку наносят слой магнезитовой защитной массы (в зонах максимального износа).

2. Нагреваемые газокислородной горелкой до >1500 °С (горячие). Промежуточные ковши применяют при определенных технологических и металлургических условиях и футеруют высококачественным (

96 % MgO) магнезитовым кирпичом.

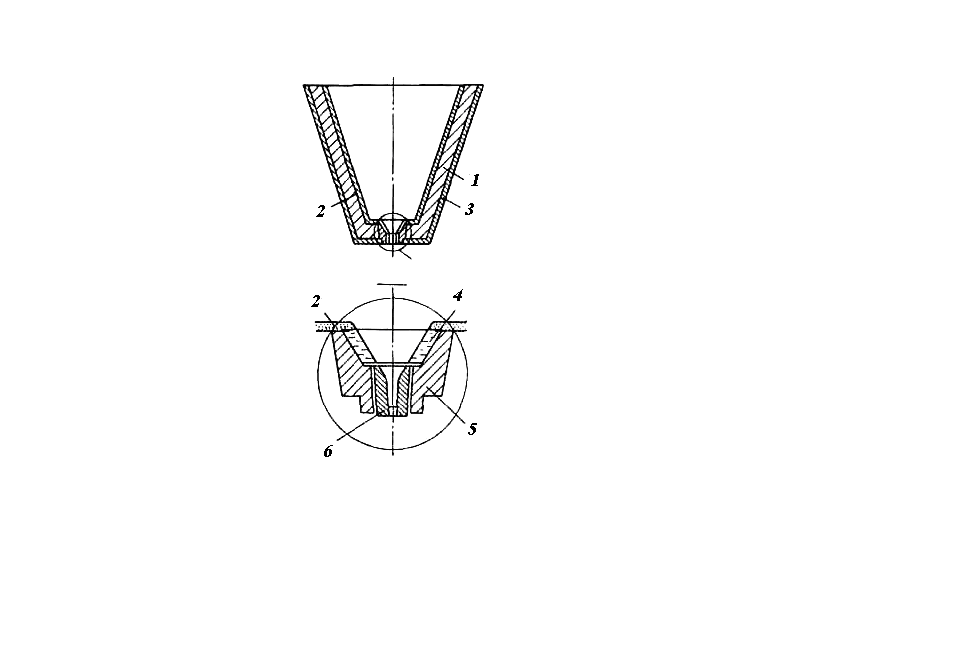

3. Неподогреваемые перед разливкой (холодные). В зоне контакта с расплавом в таких ковшах укладывают плиты из основных или кислых огнеупоров (рис. 100).

Высококачественные огнеупорные плиты (

85 % SiO2) имеют малую кажущуюся пористость (1,0–1,1 г/см3) и соответственно малую теплопроводность (0,20–0,25 Вт/(м • К)). Толщина плиты

30мм. Использование армирующих волокон (например, асбеста) при изготовлении плит обеспечивает достаточную прочность. Соединительные грани плит выполняют уступами, которые при укладке двух соседних плит перекрываются. Швы дополнительно уплотняют быстротвердеющей обмазкой. Для подогрева металла используют электродуговые или плазменные установки.

Рис.100. конструкция холодного промежуточного ковша: 1 – футеровка; 2 –изоляционная плита; 3 – кожух; 4 –изоляционный конус для защиты гнездового кирпича; 5 – гнездовой кирпич; 6 –дозатор

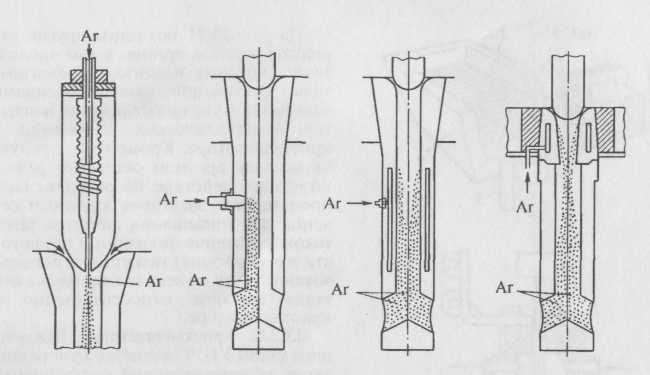

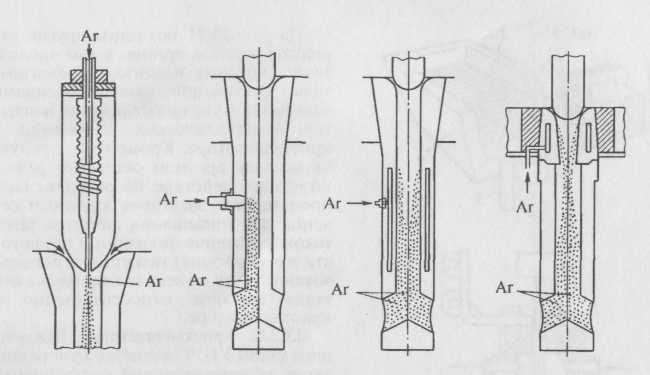

В современных конструкциях комплекса сталеразливочный ковш – промежуточный ковш – кристаллизатор предусмотрено исключение контакта металла с атмосферным воздухом. Хороших результатов достигают при аргонной защите струи. Важно так организовать эту защиту, чтобы получить желаемый результат при минимальном расходе аргона и обеспечить при этом ровную (без колебаний и всплесков) поверхность металла в кристаллизаторе. На (рис.101) показаны варианты подвода аргона, в том числе и такие, которые помогают предотвратить затягивание канала оксидами алюминия и улучшают условия всплывания неметаллических включений в кристаллизаторе. Кроме того, продувка металла аргоном оказывает рафинирующее действие на расплав.

Рис. 101. Способы подачи аргона в погружной стакан

4.4.1.4. Кристаллизаторы

Важнейшим узлом УНРС является кристаллизатор, обеспечивающий интенсивный отвод тепла от кристаллизующейся стали и образование по периметру непрерывно формируемой корочки, которая на выходе из кристаллизатора должна выдерживать ферростатическое давление жидкой фазы слитка. Кроме того, поверхность стенок кристаллизатора должна быть устойчивой к истиранию. Одним из важных критериев оценки материала, применяемого для изготовления стенок кристаллизатора, является отношение коэффициента термического расширения β к коэффициенту теплопроводности λ.

Чем меньше это отношение β/λ, тем более перспективным для изготовления кристаллизатора является материал: для меди β/λ = 4,8 • 10-8 м/Вт, для графита (1,5–2,6) • 10-8 м/Вт, для алюминия 20,8 • 10-8 м/Вт, для стали 21,6 10-8 м/Вт. Обычно в качестве материала для изготовления кристаллизатора используют медь или графит. Для повышения стойкости и сохранения стабильности размеров кристаллизаторов стороны стенок, которые соприкасаются с металлом, покрывают тонким слоем материала, стойкого к истиранию. Наиболее часто внутреннюю поверхность медного кристаллизатора покрывают тонкими слоями вначале никеля, затем хрома.

Для предотвращения прилипания корочки слитка к кристаллизатору и возможного при этом зависания слитка (и образования трещин) при помощи механизмов качания организуют непрерывное возвратно-поступательное движение кристаллизатора. интенсивность качания должна быть очень высокой (на современных УНРС до 400 и более раз в минуту),чтобы избежать появления на поверхности слитка грубых складок (следов качания), Режим возвратно-поступательного движения обычно подчиняется синусоидальному закону. Хорошие результаты получаются также при организации вибрации кристаллизатора.

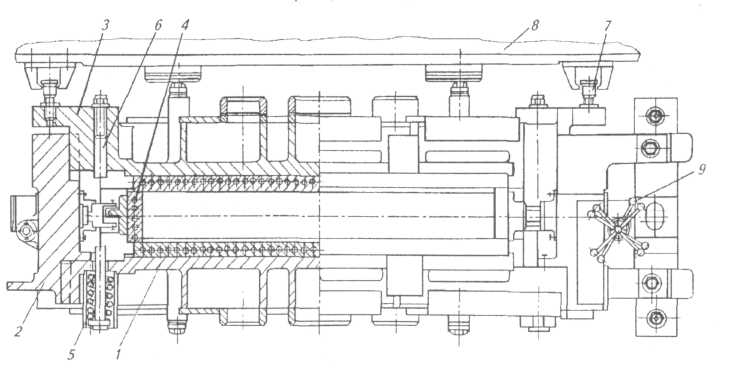

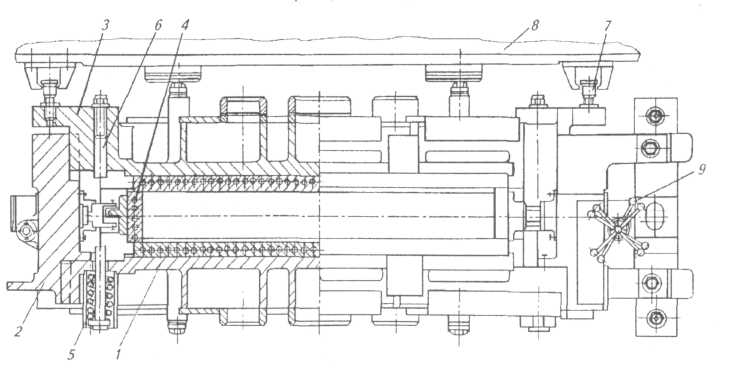

Конструкции кристаллизаторов могут быть достаточно сложными. Например, для повышения производительности установок и уменьшения продолжительности простоев оборудования по ходу непрерывной разливки при необходимости можно изменять размеры отливаемой заготовки. Для этого потребуется изменить по ходу разливки сечение кристаллизатора. На (рис. 102) показана конструкция регулируемого кристаллизатора, разработанная в НИИтяжмаш ПО «Уралмаш». Отличительной особенностью конструкции является П-образная форма широкой базовой стенки 1. В объемных боковинах 2ее выполнены пазы, в которые входят шипы подвижной широкой стенки малого радиуса 3. Узкие стенки 4подвешиваются на специальных скалках и шарнирно связаны с крючками толкателей двух червячно-винтовых механизмов, установленных в боковинах. Скалки воспринимают поперечное усилие от массы стенок и разгружают толкатели, которые работают только в тянуще-толкающем режиме. Сборочное усиление зажатия узких стенок между широкими достигается при помощи пружин 5 на двух стяжках 6.

Рис. 102. Кристаллизатор конструкции по «уралмаш»

На внешней стороне широкой подвижной стенки малого радиуса находятся два регулируемых винтовых упора 7, через которые при помощи подвижной балки механизма качения 8, имеющей пружинно-гидровлический привод, создаются усилие зажатия узких стенок между широкими стенками и прижатие всего кристаллизатора к базовым упорам механизма качения. Перед регулированием положения узких стенок кристаллизатор «распускается» при помощи обратного (по отношению к сжатию) хода подвижной балки механизма качения, имеющей захваты и оттягивающей подвижную широкую стенку малого радиуса. При этом снимается усилие зажатия с узких стенок, а базовая стенка остается неподвижной относительно базовых поверхностей механизма качения.

Регулирование конусности торцевых стенок и перенастройка их на другой (по ширине) диапазон заготовок осуществляется при помощи двух червячно-винтовых механизмов ручной настройки, смонтированных в боковинах базовой стенки. Ручные приводы этих механизмов при помощи специального ключа 9 позволяют разделить перемещение верхнего и нижнего винтов или, наоборот, одновременно перемещать их. Раздельное перемещение требуется для регулировки конусности. Одновременное перемещение верхнего и нижнего винтов позволяет настраивать кристаллизатор на требуемый диапазон слитков по ширине. Применение регулируемого кристаллизатора позволяет оперативно в зависимости от марки стали и скорости разливки, а, следовательно, от истинной усадки слитка регулировать положение (конусность) торцевых стенок, контролируя усадку формирующегося слитка непосредственно в установке. Это качество конструкции регулируемого кристаллизатора способствует уменьшению износа стенок, улучшению качества заготовок, увеличению межремонтного периода работы.

При разливке небольших серий плавок на различные по ширине сечения нет необходимости каждый раз менять кристаллизатор; настройку на другую ширину можно выполнять непосредственно в УНРС. В этом случае можно уменьшить общее число (парк) кристаллизаторов.

На (рис.102) показано, что стенки кристаллизатора пронизаны отверстиями для охлаждения водой. Существуют варианты организации охлаждения стенок, в том числе так называемое струйное охлаждение. По некоторым данным, использование струйного охлаждения кристаллизаторов позволяет избежать появления продольных угловых трещин, увеличить скорость разливки и контролировать интенсивность отвода тепла. Современные установки позволяют получать непрерывнолитые заготовки сложной конфигурации.

4.4.1.5 Горизонтальные УНРС.

Создание установок горизонтального типа позволяет решать ряд как экономических, так и организационных проблем:

– снижение капитальных затрат;

– возможность размещения установок в действующих цехах, так как для этого не требуется строительство колодцев и башен;

– уменьшение эксплуатационных затрат благодаря удобству обслуживания, так как все оборудование расположено на уровне пола цеха;

– возможность совмещения установки непрерывной разливки с прокатным станом.

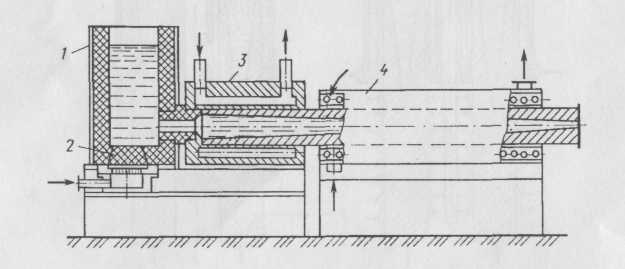

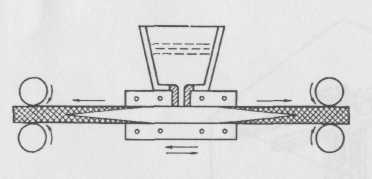

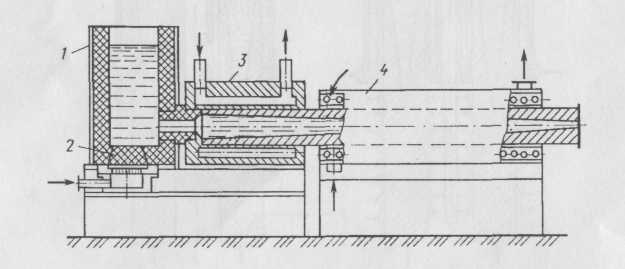

Действующие конструкции горизонтальных УНРС созданы трудом металлургов многих стран; в числе первых были работы советских специалистов. В 70-е годы в СССР начали работать УНРС горизонтального типа, разработанные УкрНИИметом (рис. 103).

Рис. 103. Схема горизонтальной унрс конструкции укрниимета:

1 – металлоприемник; 2 – пористая пробка для продувки металла инертным газом;

3 – кристаллизатор; 4 – индуктор

Практика работы УНРС такого типа показала, что горизонтальные УНРС лучше выполнять наклонными. Некоторый наклон улучшает условия удаления газов из кристаллизатора при заливке первой порции металла, а также улучшает процесс окончания разливки. При строго горизонтальном положении кристаллизатора и опускании в конце разливки уровня мениска в металлоприемнике до верхней образующей кристаллизатора необходим этап прекращения разливки и ожидания полного затвердевания слитка. Не имеющие этого недостатка наклонные УНРС обычно также называют установками горизонтального типа.

В настоящее время в мире работают десятки горизонтальных УНРС различных конструкций. Наиболее распространены конструкции, у которых процесс получения заготовки основан на принципе периодического ее вытягивания из неподвижного кристаллизатора, жестко соединенного через торцовую стенку с металлоприемником. Организация управления циклом вытягивание – обратный ход на отдельных установках различается. Частота цикла достигает 200 цикл/мин (иногда до 300 цикл/мин, что требует особого внимания к качеству изготовления оборудования).

Ответственными узлами горизонтальной УНРС (ГУНРС) являются металлоприемник, кристаллизатор и соединение металлоприемника с кристаллизатором. Вместимость и конструкция металлоприемника должны обеспечить:

– стабильную подачу металла в кристаллизатор;

– условия для всплытия неметаллических включений;

– предотвращение вторичного окисления металла;

– возможность прекращения подачи металла в кристаллизатор в любой момент разливки (прекращение разливки, аварийная ситуация и т. п.).

Для ГУНПС разных конструкций используют различные технологии, такие, например, как индукционный подогрев металла, подача сверху инертного газа (и для предотвращения окисления поверхности металла, и для повышения при необходимости ферростатического давления), перемешивание металла (продувкой аргоном или при помощи индукторов), применение затворов шиберного или иного типа и т.п., увеличение вместимости металлоприемника (до >10 т) и др.

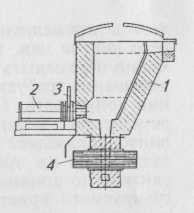

На (рис. 104) показана схема металлоприемника ГУНРС, снабженного шиберным затвором, индуктором и крышкой. Одной из ответственных деталей ГУНPC является так называемое разделительное кольцо, соединяющее металлоприемник с кристаллизатором. К материалу этой детали предъявляют особо высокие требования, поскольку кроме высокой точности размеров эта деталь должна обладать высокой термической стойкостью, стойкостью к разрушениям, налипанию металла и включений, низким температурным коэффициентом линейного расширения и другими свойствами. Обычно для изготовления разделительных колец используют такие дорогостоящие и дефицитные материалы, как порошки нитрида бора (BN), иногда нитрида кремния (Si3N4). испытывают новые материалы типа SIALON (SijAlyONZ). Затраты на изготовление и эксплуатацию разделительных колец существенно влияют на экономичность работы ГУНРС. Более дорогостоящим, чем для обычных УНPC, является и кристаллизатор ГУНРС. Типы и конструкции кристаллизаторов различны. На некоторых ГУНРС используют кристаллизаторы с несколькими (например, тремя) зонами теплоотвода.

Рис. 104. Металлоприемник гунpc конструкции фирмы «фест-альппне»: 1 – корпус; 2 – кристаллизатор; 3 – шиберный затвор; 4 – индуктор для подогрева метала

Первая зона – кольцо из нитрида бора, вторая (образование корочки заготовки) – из медно-бериллиевого сплава с высокой твердостью и износостойкостью, третья – графитовая вставка. Поскольку теплопроводность графита ниже, чем меди, обеспечивается равномерное распределение температур по сечению заготовки. Графит уменьшает также силы трения между заготовкой и кристаллизатором.

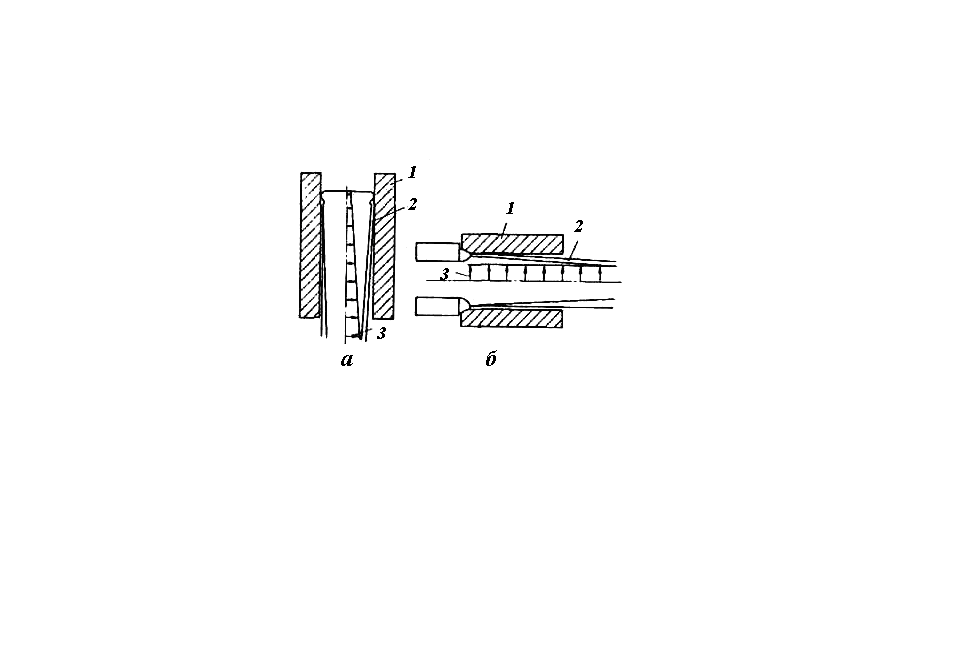

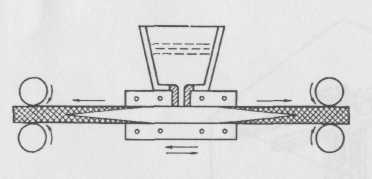

Схема образования корочки при кристаллизации в ГУНРС отличается от схемы, характерной для вертикальных кристаллизаторов (рис. 105). Более высокое, чем в вертикальных кристаллизаторах, ферростатическое давление обеспечивает лучший контакт с металлом горизонтального кристаллизатора. В связи с этим интенсивность отвода тепла от металла в горизонтальном кристаллизаторе выше (примерно в 1,5 раза); соответственно длина горизонтальных кристаллизаторов обычно меньше, чем вертикальных (коэффициент затвердевания стали в горизонтальных кристаллизаторах достигает 26–30 мм/мин 0,5).

Рис. 105. Распределение ферростатического давления в вертикальном (а) и горизонтальном (б) кристаллизаторах: 1 – кристаллизатор; 2 – корочка слитка; 3 – ферростатическое давление

Конструкции ГУНРС непрерывно совершенствуются. На (рис. 106) показана схема ГУНРС, разработанная Внииметмашем. Особенностью установки является то, что в ней фронт кристаллизации перемещается не в одном направлении, как у обычных установок, а в двух, причем противоположных, направлениях. Такой способ разливки исключает образование неравномерной структуры заготовки. Медный водоохлаждаемый кристаллизатор совершает возвратно-поступательные движения. Скорость вытягивания заготовки регулируют таким образом, чтобы фронт кристаллизации начинался на некотором расстоянии от отверстия питателя. Общая длина кристаллизатора при отливке заготовок сечением 150x150 мм составляет 1200–1500 мм. После выхода из кристаллизатора заготовка попадает в зону вторичного охлаждения душирующего типа. Установка получила название «Горизонт».

Рис. 106. Схема ГУНРС с двусторонним вытягиванием заготовки конструкции внииметмаша

5. Организация работ в разливочном пролете 154

5.1. Регламентация работ и нормативы времени на выполнение отдельных операций 154

5.2. Пропускная способность разливочного пролета 155

5.3. Рабочие площадки и транспорт 156

5.4. Использование кислорода и сжатого воздуха в разливочном пролете 160

5.5. Общие вопросы организации производства 163 |

|

|

Скачать 24.44 Mb.

Скачать 24.44 Mb.