Ответы ИПП. 1 Основные трудовые права работников в соответствии с Конституцией Российской Федерации каждый имеет право на труд

Скачать 24.44 Mb. Скачать 24.44 Mb.

|

|

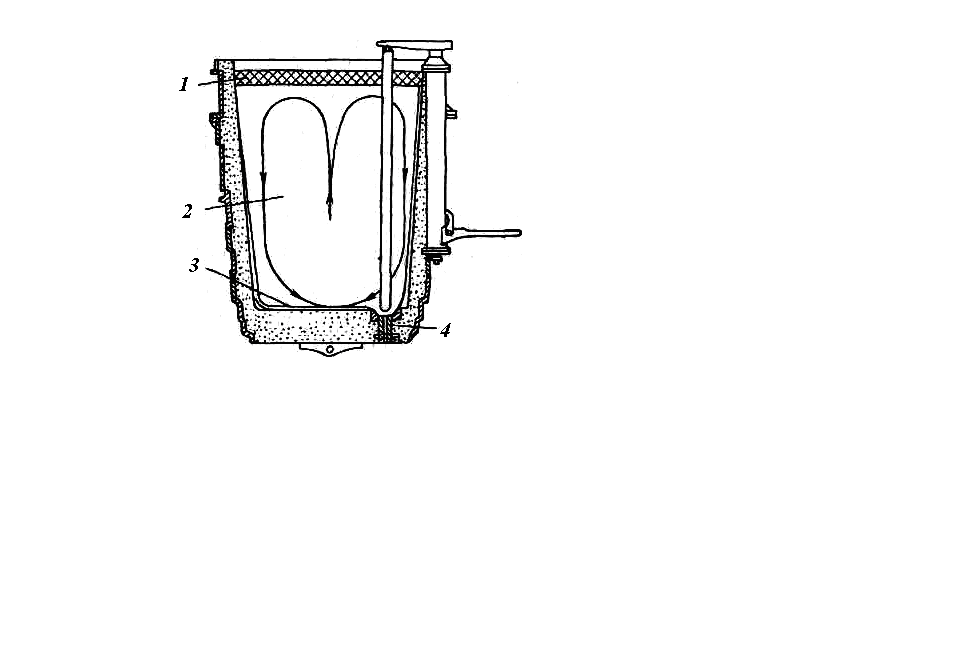

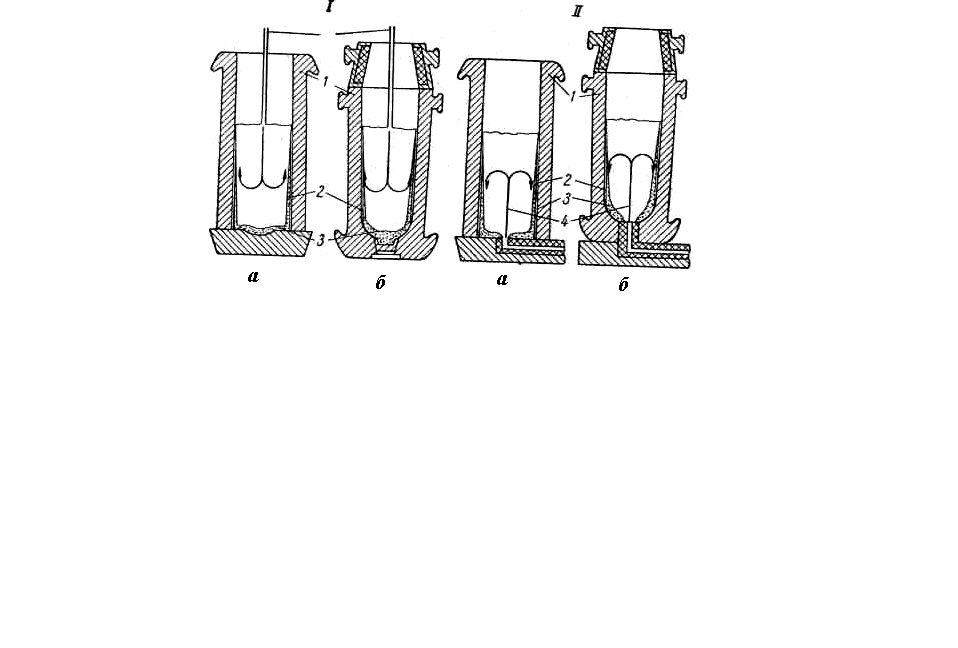

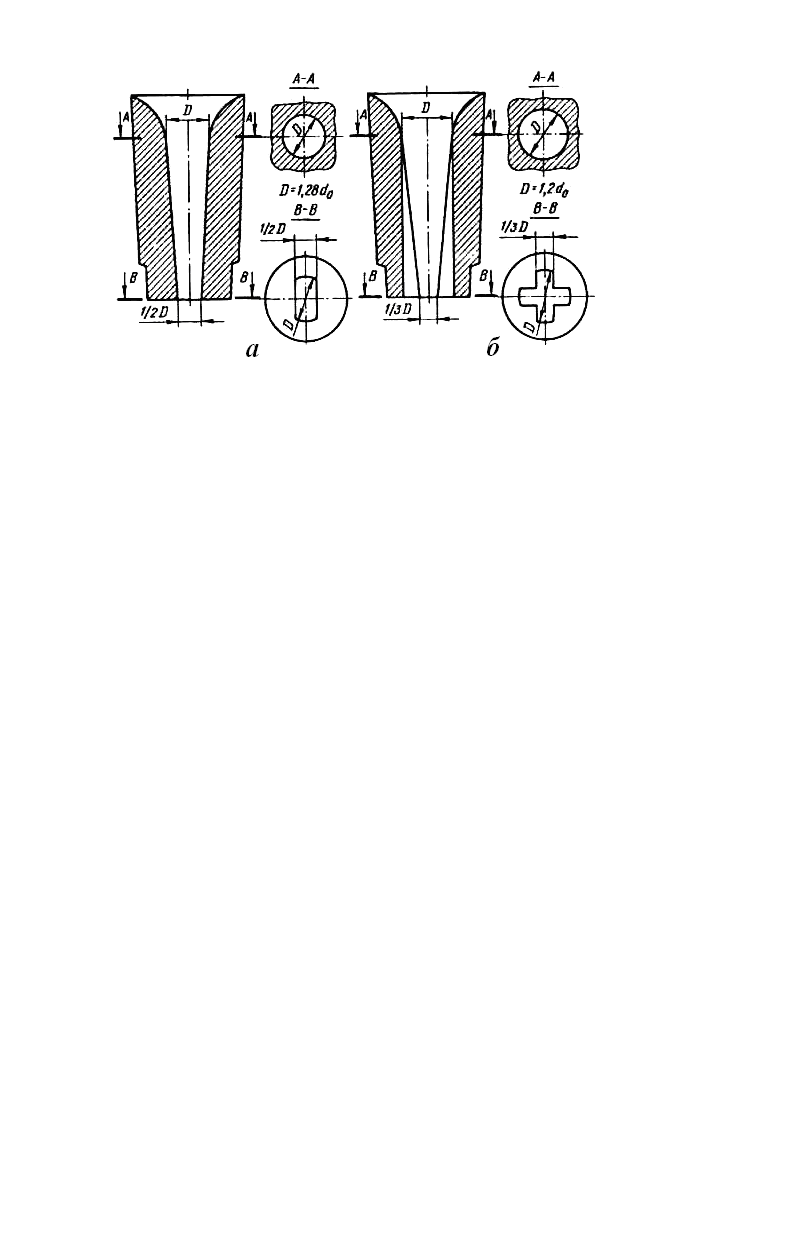

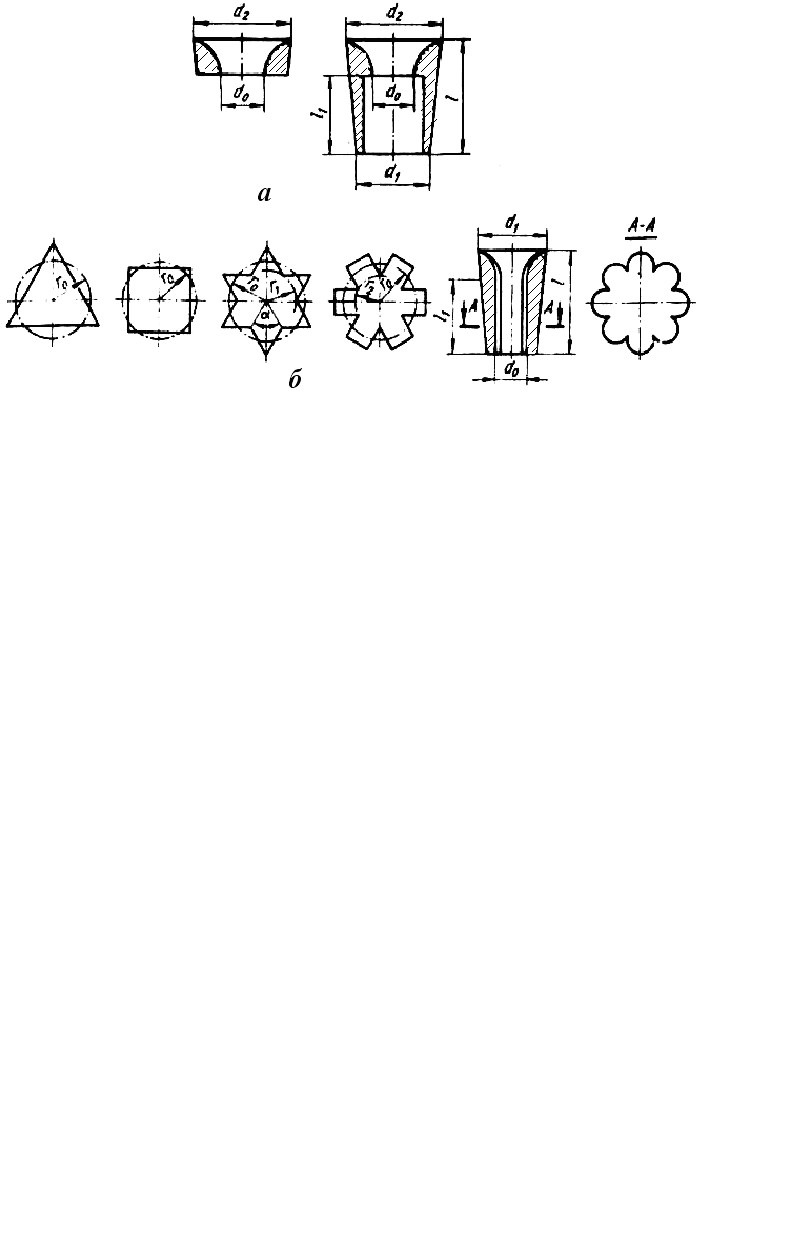

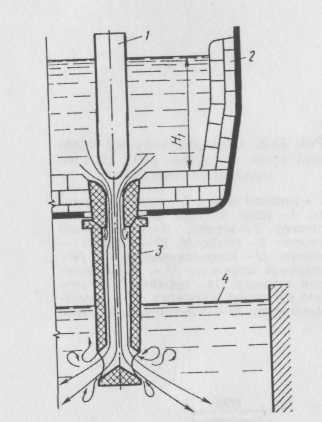

71. 3. Разливка стали. Температура жидкой стали. Скорость разливки стали. Управление струей жидкой стали при разливке. Способы улучшения разливки стали. Промежуточные разливочные устройства. 3.1 Температура жидкой стали Температура металла при разливке наряду со скоростью разливки имеет первостепенное значение для получения высококачественного слитка. Температура жидкой стали определяется ее химическим составом, способом разливки и обработки. Сталь, которую выпускают через промежуточное устройство, сифонным способом и на установках непрерывной разливки, должна иметь большую температуру, чем сталь, которую разливают сверху непосредственно из ковша. Недостаточный нагрев и перегрев металла для разливки не позволяют получить высококачественные слитки и литые заготовки. Недогретый («холодный») металл затвердевает в канале стакана, в сифонных проводках, в промежуточном ковше, в результате чего увеличивается количество недоливков и бракованных слитков, задерживая оборот ковша, из которого приходится, удалять скрап. Кроме того, в «холодном» металле содержится много неметаллических включений. Разливка недогретого металла приводит к потере металла и труда, нарушению графика работы печей и разливочного пролета. Чрезмерно перегретая «горячая» кипящая сталь в изложницах и кристаллизаторах дает большую усадку, трудно проходит через центровую. Если разлита перегретой спокойная сталь, то на слитках ее образуются продольные трещины, увеличиваются усадочная раковина и усадочная рыхлость. Выпуск перегретого металла на установке для непрерывной разливки повышает количество брака по трещинам подвисания, ускоряет износ оборудования и часто приводит к авариям. Обычно температура нагрева металла в сталеплавильном агрегате должна быть выше температуры его плавления на 100–150 °С в зависимости от условий разливки и литейных свойств стали. При постоянстве других условий металл, выпускаемый в малый ковш, должен иметь несколько больший перегрев, чем тот, который выпускают в большой ковш, так как в малых ковшах по сравнению с большими ковшами, тепловые потери выше. Основное свойство жидкой стали, с которым необходимо считаться при выборе температуры нагрева и скорости разливки, – это ее жидкоподвижность. С уменьшением жидкоподвижности стали необходим больший ее перегрев. Влияние отдельных химических элементов на жидкоподвижность стали различно, например: кремний, углерод, фосфор увеличивают, а хром и алюминий уменьшают жидкоподвижность стали. Поэтому, как правило, высоколегированные стали нагревают до более высоких температур, чем обычные углеродистые. Температуру нагрева металла и температуру его перед выпуском определяют термопарами погружения и шомполом – по времени расплавления конца металлического шомпола. Температуру нагрева металла перед разливкой и другие технологические параметры разливки устанавливают дифференцированно для определенных групп сталей применительно к конкретным условиям работы цеха. Температура металла на участке печь – изложница снижается на 100–120 °С, причем падение температуры из-за охлаждения в ковше составляет 20–50 °С при емкости ковшей 100–120 т и 50–100 °С при меньшей емкости. Присадка ферросплавов и замедление схода металла из печи резко снижают его температуру. Присадка предварительно подогретых алюминия и 75 %-ного ферросилиция повышает температуру жидкой стали. Величина тепловых потерь металла в сталеразливочных ковшах будет различной в зависимости от того, открыто зеркало металла в ковше или покрыто слоем шлака. Если зеркало металла в ковше покрыто недостаточным слоем шлака или если шлак вовсе отсутствует, металл разливать очень трудно, такая разливка приводит к недоливкам, а после разливки на днище ковша образуется «козел». Разливку такой плавки надо начинать по возможности быстрее. Когда металл в ковше покрыт достаточным слоем шлака и плавка некоторое время выдерживается в ковше, возникает явление конвекции (рис. 82). Небольшие наружные слои остывающего металла опускаются по стенке ковша на его дно, а более горячие слои металла поднимаются, и если на длительное время задержать подъем стопора, металл у днища постепенно затвердеет и пробка может оторваться от стопора, не открыв канал стакана. С подъемом стопора конвекция прекращается, так как скорость истечения металла из ковша превышает скорость опускания более холодного металла вдоль стенки ковша и, следовательно, прекращается движение горячего металла вверх.  Рис. 82. Конвекционные потоки металла в ковше: 1 – слой шлака; 2 – жидкий металл; 3 – охлаждающийся металл; 4 – стакан Время от конца выпуска до подъема стопора не должно превышать 10 мин. После подъема стопора первые слитки имеют температуру примерно на 10 °С ниже средней температуры. Затем она стабилизируется. К концу разливки температура спокойного металла понижается, а кипящего металла из-за более горячих шлаков повышается примерно на 10 °С. Непрерывную разливку надо вести при постоянной температуре от начала и до конца, не допуская ее снижения. 3.2 Скорость разливки стали Скорость разливки жидкой стали определяется в основном двумя факторами: – литейными свойствами жидкой стали, т. е. ее жидкоподвижностью, которая в свою очередь обусловливается температурой нагрева металла и его химическим составом; – площадью сечения выходного отверстия стакана – диаметром его канала. Оптимальная скорость разливки в сочетании с литейными свойствами жидкой стали способствует скорейшему росту на слитке коркового слоя, который противостоит различным напряжениям, вызывающим «горячие» трещины. Диаметр канала стакана определяет скорость освобождения ковша от металла – общую скорость разливки: чем больше диаметр канала, тем выше общая скорость разливки и тем меньше продолжительность разливки. При постоянном диаметре канала стакана скорость освобождения ковша зависит от числа стаканов, установленных в ковше. Стакан с увеличенным диаметром канала выгодно применять при сифонной разливке, когда в одном кусте установлено четыре или больше изложниц. При этом скорость освобождения ковша значительно повышается при умеренной скорости наполнения изложниц. Количество металла, вытекающего из ковша, зависит от площади самого узкого сечения канала стакана, высоты столба металла в ковше, от переменных факторов, возникающих в процессе разливки (торможения, размыва канала стакана, изменения площади стакана). Например, в магнезитовых стаканах площадь сечения канала при разливке уменьшается, а в шамотных стаканах под конец разливки стали площадь сечения канала увеличивается (размывается). При разливке недостаточно нагретого или высоколегированного металла канал стакана «затягивается», т. е. площадь сечения его уменьшается за счет настылей металла, скорость освобождения ковша снижается. Количество металла, вытекающего из канала стакана в единицу времени (т/сек), изменяется по ходу разливки из-за уменьшения ферростатического давления и возможного изменения диаметра канала (настыли в магнезитовом и разгар в шамотном стаканах). На основании опытных данных и путем расчетов составляются графики, характеризующие зависимость скорости разливки от диаметра канала стакана и высоты столба жидкой стали в ковше. Достигнуть примерного постоянства скорости освобождения ковша от жидкого металла можно торможением струи металла стопором. Однако при большой высоте ковша (3,5–4,0 м) для получения одинаковой скорости разливки в начале и в конце процесса необходимо при наполнении первых изложниц перекрыть струю наполовину, т. е. довести коэффициент торможения до 2, при котором компактность (плотность) струи металла нарушается полностью. Во время торможения струи пробка стопора, находясь в зоне высокой скорости истечения металла, интенсивно и, как правило, односторонне размывается и в дальнейшем неплотно перекрывает канал стакана. Вследствие этого металл во время передвижения ковша от одной изложницы (или центровой) к другой подтекает. Поэтому при регулировании скорости разливки путем торможения струи следует соблюдать осторожность и пользоваться этим приемом только в случае крайней необходимости. При сифонной разливке лучше добиваться постоянной скорости освобождения ковша другим способом. Сущность его состоит в том, что в ковш устанавливают стакан, диаметр канала которого (обычно 35–40 мм) обеспечивает нормальную скорость при полном подъеме стопора в начале разливки (на первом и втором поддоне). При наполнении изложниц на последующих поддонах канал стакана постепенно расширяют до требуемых размеров, прожигая его кислородом. Такой метод регулирования скорости разливки обеспечивает нормальное положение пробки и обычно не приводит к заметному нарушению плотности струи. Плотность струи может быть существенно нарушена только при одностороннем прожигании канала стакана кислородом. Для получения высококачественных слитков скорость разливки желательно привести в соответствие с фактической температурой разливаемого металла, что можно сделать в определенных пределах только при сифонной разливке, при разливке сверху такое регулирование невозможно. Производительность и экономичность разливки тем выше, чем выше ее общая скорость. При высокой общей скорости разливки снижается загрузка оборудования, уменьшается число разливочных кранов, увеличивается пропускная способность разливочного пролета, повышается стойкость ковшей и сталеплавильных печей. В отечественной практике общую скорость разливки повышают главным образом увеличением числа стаканов, устанавливаемых в сталеразливочный ковш, и сифонной разливкой на тележках. Кроме того, в последнее время на ряде заводов сталь разливают через стаканы с диаметром канала 50–120 мм. 3.3 Управление струей жидкой стали при разливке После подачи сталеразливочного ковша со сталью к разливочной площадке и правильной центровки его над первой изложницей (кристаллизатором) стопор медленно и невысоко приподнимают. Если стопор поднять резко и высоко, то он может выйти из углубления (лунки) стакана и муфты и пробка не перекроет канала стакана. Иногда технологически необходимой является «обработка» стопора, когда один или два слитка наливают с неполным перекрытием канала стакана, т. е. с подтеканием струи. Старший разливщик открывает канал стакана так, чтобы начальная струя металла поступала в изложницу (воронку или кристаллизатор) медленно. До полного открытия канала на дне изложницы должна образоваться лужица металла – «подушка», которая в дальнейшем смягчит удар струи и не позволит ей сильно расплескиваться. После наполнения очередной изложницы канал разливочного стакана закрывают пробкой. Даже незначительное подтекание металла в это время должно быть прекращено до подъема стопора над следующей изложницей. При наполнении первых изложниц это несколько затруднено, так как стакан и стопор (пробка) еще относительно холодные и не могут уплотняться. В таких случаях необходимо «обрабатывать» стопор и сокращать до минимума подтекание струи до тех пор, пока по ходу разливки стакан и пробка нагреются до более высокой температуры, после чего обычно удается достигнуть плотного перекрытия канала. Пущенную струю жидкой стали не следует перекрывать полностью ранее окончательного заполнения изложницы (куста изложниц или кристаллизатора) до требуемого уровня. В технологических инструкциях скорость разливки металла определяется продолжительностью наполнения изложницы или куста (поддона) изложниц (в минутах). Время наполнения изложницы в свою очередь разделяется на время торможения струи металла при открытии канала стакана (от 5 до 30 сек), время наполнения изложницы и время заполнения утеплителя (прибыльной надставки). Регулирование скорости поступления жидкого металла в изложницу, образование корки слитка (боковых граней слитка) и необходимая структура слитка, а также способ разливки металла находятся в зависимости от характера поступления струи жидкой стали в изложницу. Из приведенных на (рис. 83) схем видно, что непрерывное поступление струи металла при разливке сверху в любые изложницы не препятствует образованию корки в нижней части слитка. При разливке сифонным способом поступающая снизу струя металла размывает образующуюся корку слитка (особенно в изложницах, уширенных кверху, для спокойного металла), в результате чего повышается количество трещин, увеличиваются усадочная раковина и усадочная рыхлость.  Рис. 83. Схема .поступления струи металла в изложницы: I — разливка сверху; II — разливка снизу( сифонным способом); 1 – изложница; 2 – воздушный зазор; 3 – затвердевшая корка слитка; 4 – струя жидкого металла;( а – изложница уширена книзу; б – изложница уширена кверху) Эта же схема показывает, что формирующийся слиток, отлитый сверху в изложницу, уширенную книзу, затвердевает в изложнице и в результате усадки свободно отходит от стенок. Слиток, отлитый как сверху, так и сифонным способом в изложницу, уширенную кверху, при затвердевании подвисает на боковых стенках, что при усадке металла приводит к поперечным трещинам. Поэтому в изложницах, уширенных кверху, условий для получения слитков без трещин меньше. Отклонение струи от оси изложницы приводит к перекосу в образовании корки, а следовательно, к надрывам и трещинам. При сифонной разливке скорость поступления металла в изложницы заметнее влияет на скорость кристаллизации слитка. Если сталь затвердевает в канале стакана, при разливке струя разбрызгивается или становится веерообразной, в результате чего на поверхности слитков образуются плены и раковины. Настыли, получающиеся на разливочном стакане снизу, удаляют во время передвижения ковша к очередной изложнице. В это же время, если стопор опущен, промывают кислородом канал стакана. Если же стопор поднят, канал стакана промывать не рекомендуется. При разливке «холодной» плавки тоже приходится производить эту операцию. Канал разжигают при опущенном стопоре до таких размеров, чтобы можно было наливать полные изложницы. Бывает, что стопор свободно не поднимается, если вокруг пробки застыл металл или вверху его держит застывший шлак. Чтобы предотвратить застывание шлака после наполнения ковша, на поверхность шлака вокруг стопора подручные сталевара забрасывают сухую коксовую мелочь или сухой каменный уголь. Если шлак все же застыл, ковш подают краном к посадочному трапу, откуда шлак вокруг стопора обивают. В тех случаях, когда пристывает пробка, стопор приподнимают с помощью деревянного штыря. Если приходится разливать «холодный» или долго задержанный в ковше металл, стопор приподнимают, осторожно опуская ковш на железный штырь, вставленный в канал стакана снизу и упирающийся свободным концом либо на борт изложницы, либо на стальной брус, уложенный на торец изложницы. Канал стакана до подъема стопора центрируют над изложницей. При открытом канале стакана струю металла не следует регулировать. При регулировке струи на зеркале металла в изложнице образуются всплески и переливы стали между стенкой изложницы и слитком, вследствие чего на поверхности слитка получаются плены, а во-вторых, струя металла может ударять о борт или стенку изложницы, что опасно для окружающих и вредно для слитка и изложницы. При разливке сверху плохо отцентрированная струя препятствует нормальному образованию корки слитка. При сифонной разливке регулированием скорости наполнения изложниц устраняют завороты корочки в тело слитка, для чего увеличивают количество поступающего в изложницы металла. 3.4. Способы улучшения разливки стали В процессе разливки сечение разливочного стакана изменяется. Опасным считается случай так называемого зарастания стакана. Такое явление наблюдается, в частности, при разливке стали, раскисленной алюминием. Образующиеся при раскислении частицы корунда А12О3 оседают на внутренних стенках стакана, образуя тугоплавкую и прочную настыль; внутренний диаметр стакана начинает уменьшаться, и, если не принять необходимых мер, разливка может вообще прекратиться. Для предотвращения таких явлений, а также во избежание застывания металла (особенно первых его порций) в полости стакана за время от выпуска плавки до начала разливки в разливочный стакан подают (с небольшой интенсивностью) инертный газ. Падение струи стали из ковша в изложницу или кристаллизатор сопровождается рядом явлений, отрицательно влияющих на качество металла. Большой напор металла, вытекающего из крупного ковша, вызывает интенсивное разбрызгивание струи при ударе о дно изложницы или о поверхность жидкого металла. Расчеты и результаты моделирования показывают, что при разливке из ковшей большой вместимости струя металла имеет высокую степень турбулентности. Истечение таких турбулентных потоков сопровождается захватом атмосферного воздуха, к эжектированию его и интенсивному развитию вторичного окисления стали, увеличению содержания азота и т. д. В последнее время имеется тенденция, в целях увеличения производительности и экономичности разливки, диаметры разливочных стаканов могут быть от 50 до 120 мм. При истечении металла через отверстие в днище ковша создается положение, при котором основное перемещение жидкого металла происходит по оси стакана, т. е. в первую очередь из ковша удаляется столб металла, располагающийся над отверстием стакана, а объемы металла, находящиеся вблизи стенок ковша, не перемещаются и поступают на разливку в последнюю очередь. Создается различие по температуре и свойствам этих объемов металла (в сравнении с температурой и свойствами внутренних слоев), приводящее к нестабильности качества слитков, отлитых за время разливки. При входе жидкого металла в стакан происходит сжатие (сужение) струи, которое сохраняется до некоторой глубины, после чего поток снова расширяется, заполняя все поперечное сечение стакана, т. е. в стакане имеется зона пониженного статического давления (отрыв потока от стенок канала и связанное с ним вихреобразование являются основной причиной увеличения сопротивления движению жидкости в струе, а также захвата струей воздуха). Дополнительная трудность при решении проблемы организации истечения струи металла из ковша связана с тем, что по мере опорожнения ковша изменяется напор металла (высота металла в ковше уменьшается). Может оказаться, что удовлетворительный характер истечения струи в начале разливки (небольшое отношение диаметра струи к высоте столба металла в ковше) сменяется неудовлетворительным в конце разливки (при неизменном диаметре струи напор металла резко уменьшился). На характер движения металла в ковше и стакане влияет также местоположение стакана относительно стен ковша. На практике для организации нормальной разливки используют ряд приемов: 1. Сечение, размеры и форму разливочного стакана и его расположение в ковше выбирают по результатам предварительного моделирования с учетом размеров ковша, состава стали и необходимой скорости разливки. Сечение стаканов может быть круглым, эллиптическим, крестообразным и т.д. (рис. 84) и (рис. 85).  Рис. 84. Формы сталеразливочных стаканов: а – щелевого для отливки листовых слитков; б – крестового  Рис. 85. Формы разливочных стаканов: а – идеальная форма стакана, предупреждающая захват воздуха струей; б – сечения стаканов с увеличенной свободной поверхностью струи 2. Применяют удлиненные стаканы, с тем, чтобы металл проходил по разливочному стакану, не соприкасаясь с окружающим воздухом (рис. 86).  Рис. 86. Схема подвода стали в кристаллизатор затопленной струей (под уровень металла): 1 – стопор; 2 – ковш; 3 – удлиненный разливочный стакан; 4 – уровень жидкого металла в кристаллизаторе 3. Защищают струи металла, вытекающего из ковша, инертным газом, подаваемым из кольцеобразного устройства, окружающего струю. 4. Инертный газ подают непосредственно в стакан, в результате условия истечения струи определяются не изменяющимся по ходу разливки напором металла, а воздействием выходящего из пористых стенок стакана инертного газа. 5. Перемешивают металл в ковше. 6. Применяют промежуточные разливочные устройства (воронки, промежуточные ковши и т. п.), позволяющие разливать металл почти до конца разливки всей плавки с неизменной и требуемой скоростью истечения. |