Ответы ИПП. 1 Основные трудовые права работников в соответствии с Конституцией Российской Федерации каждый имеет право на труд

Скачать 24.44 Mb. Скачать 24.44 Mb.

|

|

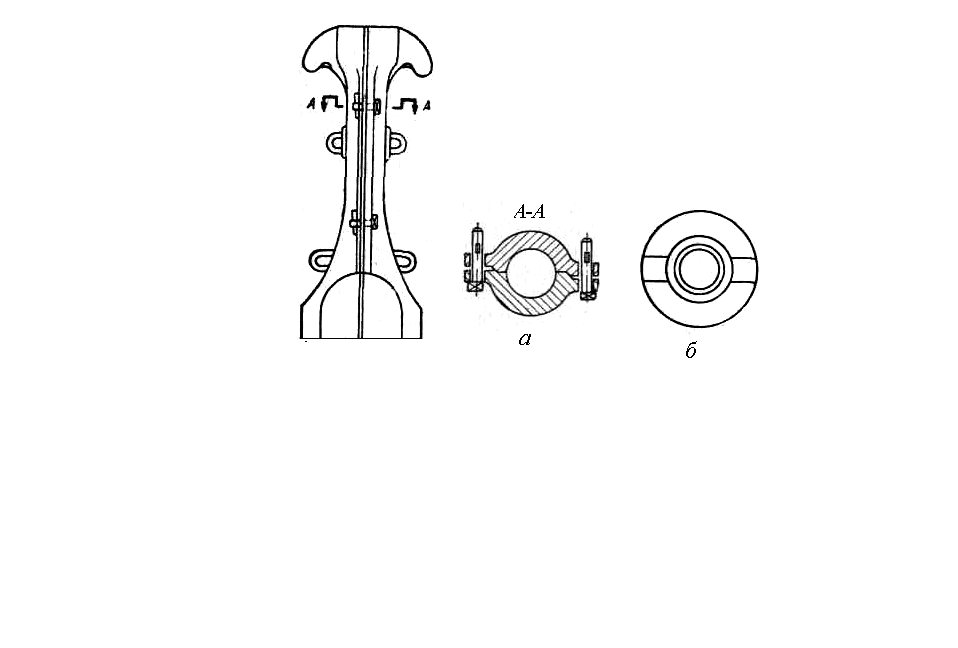

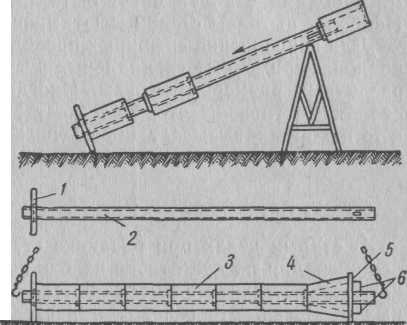

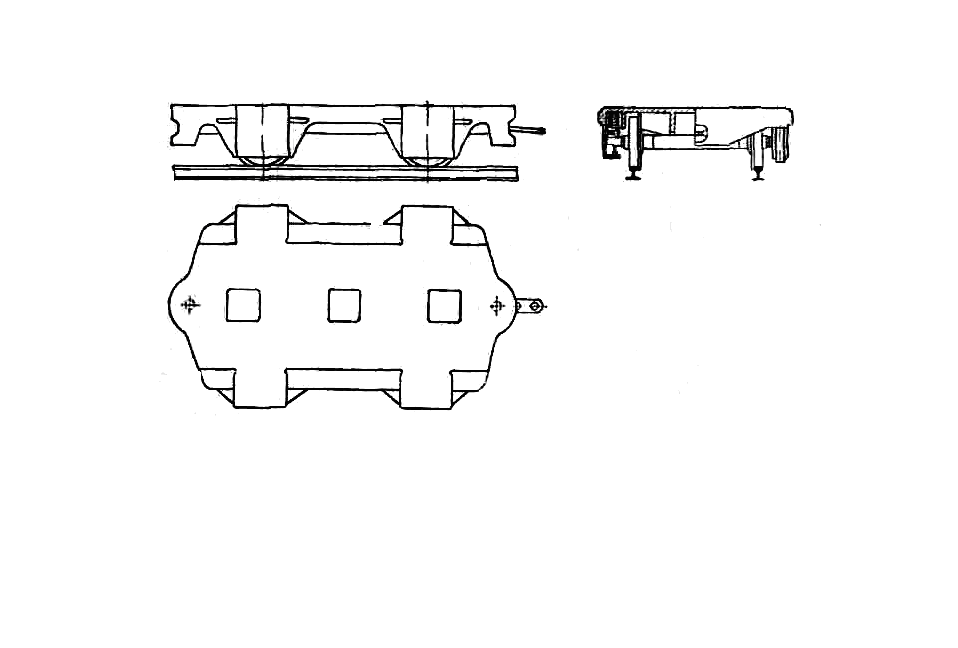

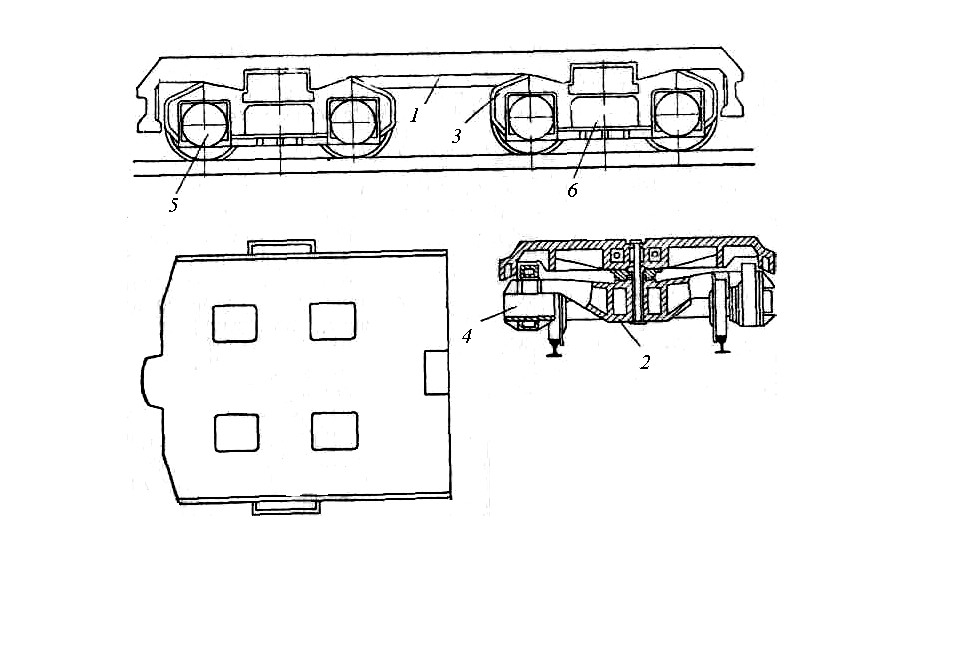

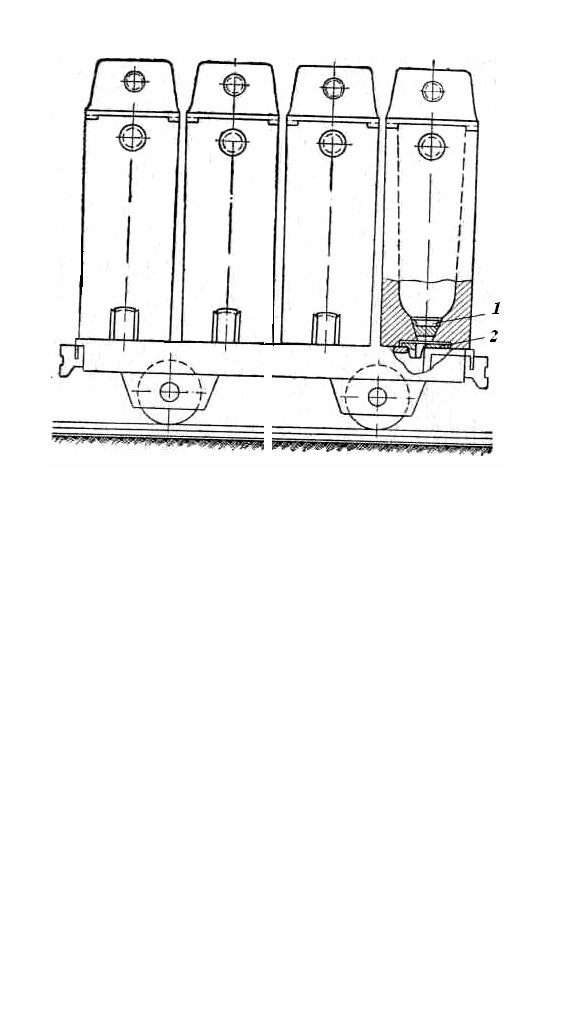

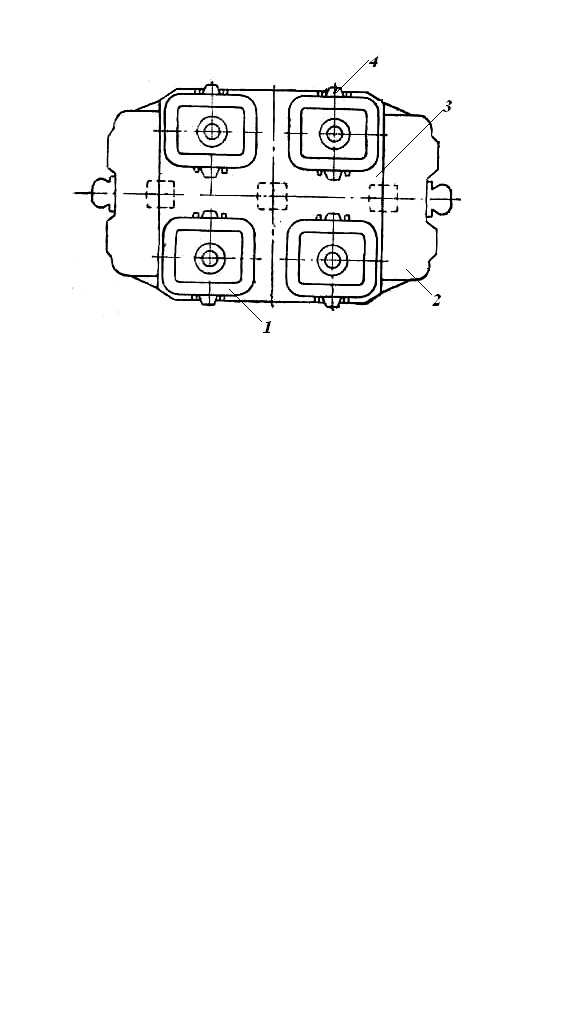

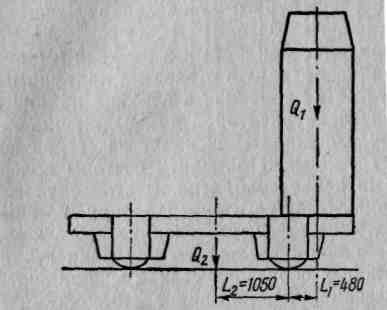

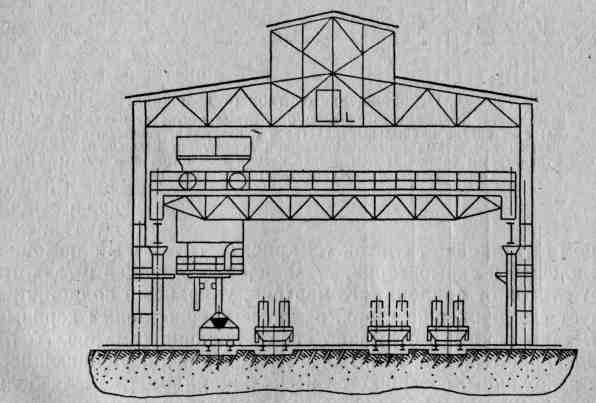

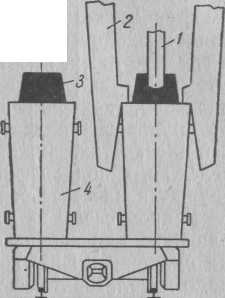

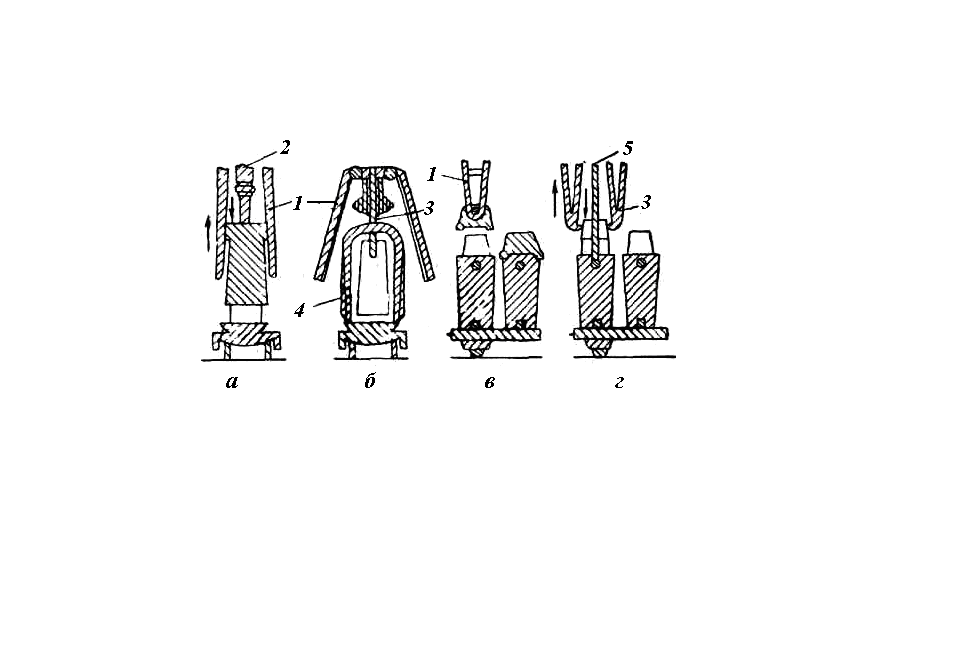

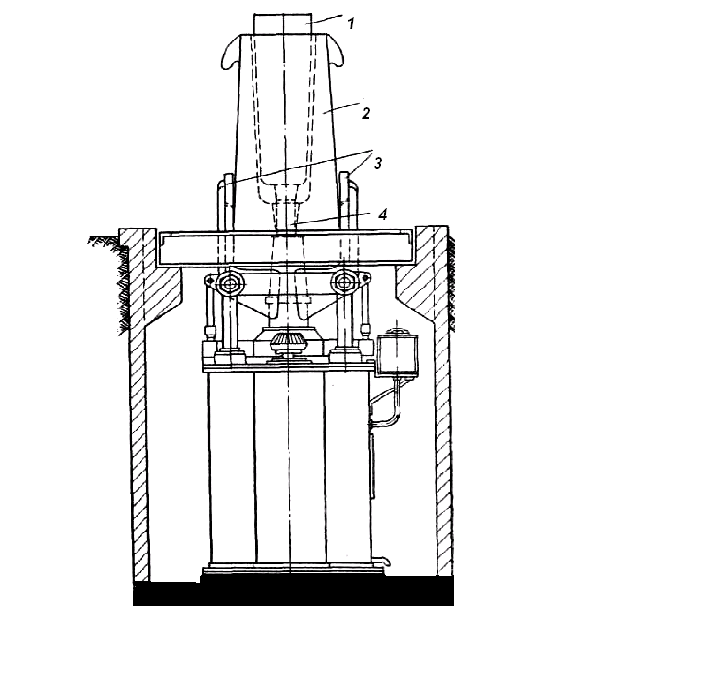

2.5. Центровые По конструкции центровые могут быть с грузами и без грузов, разъемные и неразъемные (рис. 67). Разъемные центровые могут разъединяться по высоте на две части или в продольном направлении  Рис. 71. Центровые с грузом: а – разъемная; б – неразъемная В разъемных центровых трубки набирают на растворе, заполняющем зазор между футеровкой и чугунным корпусом центровой. Затем набранные центровые просушивают на специальном горне, после чего устанавливают на звездочки, уложенные в поддоне. В неразъемных центровых зазор между внутренней стенкой центровой и огнеупорными трубками засыпают песком. Неразъемные центровые бывают с воронкой в верхней части и со съемной воронкой. Набранные неразъемные центровые просушиваются за счет сохранившегося в них тепла. Разъемные центровые могут разъединяться по высоте на две части или в продольном направлении. При пластической наборке лучше применять центровые разъемные в продольном направлении, а при сухой наборке – разъемные и в продольном, и в поперечном направлениях. На некоторых заводах центровые собирают и разбирают в дополнительных пролетах, которые оборудованы стеллажами, сушилами и консольно-поворотными кранами. Такой порядок высвобождает мостовые краны от работы по сборке и перемещению центровых. Разъемные центровые очищают от скрапа и глины пневматическими молотками и скребками. Набирать их нужно сразу после разборки, чтобы использовать тепло для просушки. Новые центровые до наборки подогревают примерно до 100 °С. Металлический каркас не должен иметь внутренних наплавов и вымоин в местах стыка двух половинок, бугров на внешней поверхности, препятствующих перемещению колец, скрепляющих центровую. Обе половины должны быть недеформированными и равными по длине, чтобы их замки, нижние и верхние торцы совпадали Плотное прилегание каркаса центровой к поддону достигается механической обработкой нижнего торца центровой. Воронку и центровые трубки набирают на газовой трубе диаметром 50–62 мм, снабженной с одного конца глухой, а с другого конца свободно передвигающейся шайбами для зажима собранных воронок и трубок при помощи гайки или чеки (рис. 72). Буртики воронки и трубок в местах их стыка аккуратно промазывают массой с таким расчетом, чтобы излишки глины выдавливались не внутрь центровой, а наружу.  Рис. 72. Спoco6 наборки и зажима трубок и воронки: 1 – шайба с впадиной для буртика нижней трубки; 2 – металлическая труба; 3 – огнеупорная трубка; 4 – воронка; 5 – закрепляющая шайба; 6 – клин Затем собранные и закрепленные вместе трубки и воронка, переносят краном и укладывают горизонтально в одну из половинок центровой. Половинку центровой предварительно промазывают ровным слоем (толщиной 8–10 мм) огнеупорной массы. На воронку и шамотные трубки, уложенные в одной половине центровой, наносят ровным слоем огнеупорную массу и затем аккуратно накладывают на них другую половину центровой. При применении съемной воронки нижнюю шамотную трубку укладывают заподлицо с нижним основанием металлического каркаса центровой так, чтобы выходил только буртик. Верхняя шамотная трубка должна выступать над металлической центровой не больше чем на 40 мм, иначе шамотная воронка будет стоять непрочно, зазор между шамотной и металлической воронками будет слишком велик и возможны прорывы металла под воронку. Центровую со съемной воронкой набирают на трубе так же, как описано выше. Половинки каркаса центровой стягивают кольцами с клиньями, болтами с чеками или болтами с гайками и надежно закрепляют. Выжимаемые при этом излишки огнеупорной массы удаляют. Собранные центровые тщательно просушивают в специальных сушилах. Просушку центровой проверяют заостренным железным прутком, который не должен входить в подмазку между кожухом центровой и шамотными трубками. Неразъемные центровые подготовляют в таком порядке: на звездочку, уложенную на поддон, подготовленный к установке изложниц, укладывают одна на другую семь центровых шамотных трубок, хорошо проверенных на годность и подогнанных в замках. На поддон наносят слой глины и на трубки сверху опускают неразъемную центровую. Затем в нее укладывают остальные трубки и воронку. Зазор между металлическим каркасом центровой и огнеупорными трубками заполняют (при помощи специальной коробки-песочницы) сухим, просеянным через мелкое сито песком, предварительно накрыв изложницы крышками. Металлические футерованные или керамические воронки устанавливают на каждую центровую в разливочном пролете. Центровые, набранные со съемной воронкой, имеют повышенный срок службы, поскольку залитая металлом воронка заменяется при сохранении самой центровой. Применение засыпных центровых ускоряет наборку, исключается сушка, создаются условия для организации поточного метода сборки составов при вертикальном положении изложниц и центровых. Отверстия в дне глуходонных изложниц закрывают на время разливки металла сверху стальными, чугунными или графитовыми пробками. Пробки могут быть литыми и штампованными. Наиболее выгодны стальные штампованные пробки. Для закрепления сифонных проводок, выложенных в каналах поддона, применяют специальные чугунные или стальные плиты различных размеров – грузы, иногда они изготовляют вместе с центровой. Это облегчает подготовку поддонов, но в то же время вызывает повышенный расход центровых на 1 т стали. 2.6 Подготовка составов с изложницами В старых цехах при разливке стали в стационарной канаве все операции по подготовке изложниц, поддонов, освобождению изложниц от слитков выполняются непосредственно в разливочных пролетах. Это осложняет деятельность цеха и сдерживает увеличение производительности сталеплавильных агрегатов. В современных сталеплавильных цехах сталь разливают в изложницы, установленные на тележки, которые собирают во дворах изложниц в составы заданной величины. Тележки для изложниц делают низкими, чтобы они были устойчивыми и не опрокидывались. Края тележки изготовляют в виде фартуков, чтобы защитить от брызг и наплесков жидкого металла рельсы путей, колеса самих тележек и сцепные устройства. В настоящее время на металлургических предприятиях изложницы ставят на тележки в основном двух типов: двухосные грузоподъемностью 60 тонн (рис. 73) и четырехосные грузоподъемностью 120 тонн (рис. 74).  Рис. 73. двухосная тележка для изложниц грузоподъемностью 60тонн Имеются тележки грузоподъемностью 160, 180 и 200 тонн. Тележки большой грузоподъемности применяются при больших массах слитков. В двухосных тележках грузоподъемностью 60 тонн, платформа и ходовая часть представляют собой конструктивный единый комплекс. Вся нагрузка передается непосредственно на оси.  Рис. 74. четырехосная тележка грузоподъемностью120 тонн для изложниц: 1 – платформа; 2 -шкворневая балка; 3 – балансирные балки; 4 – букса; 5 – подшипник; 6 – пружина Сталеразливочные тележки сцепляются между собой при помощи специальных серег со щеколдами – так называемой трамвайной сцепкой. Размещение изложниц на платформе тележек зависит от принятого способа разливки и от веса отливаемых слитков. При разливке стали сверху в слитки весом 7 т на тележке грузоподъемностью 60 тонн можно разместить от двух до четырех изложниц в один ряд или четыре изложницы в два ряда, на тележке грузоподъемностью 120 тонн – до пяти изложниц в один ряд и до восьми изложниц в два ряда, на тележках грузоподъемностью 180 и 200 тонн – от четырех до пяти изложниц для слитков весом 20–25 т. При сифонной разливке на тележку грузоподъемностью 120 тонн ставят до восьми изложниц (на двух поддонах по четыре), на тележку грузоподъемностью 60 тонн – по три или четыре изложницы. На(рис. 75) представлена схема установки четырех изложниц для 7 тонных слитков спокойной стали в один ряд на тележке грузоподъемностью 60 тонн. Такая расстановка изложниц позволяет вести разливку стали как из двухстопорных сталеразливочных ковшей, так и из четырехстопорных стационарных промежуточных ковшей.  Рис. 75. тележка грузоподъемностью 60 тонн с четырьмя изложницами для 7 тонных слитков спокойной стали, расположенных в один ряд: 1 – пробка; 2 – центрирующий вкладыш Если сталь разливают из двухстопорных промежуточных ковшей, передвигающихся перпендикулярно к оси состава, используется двухрядная установка изложниц на специальном поддоне (рис. 76).  Рис. 76. Расположение изложниц на специальном поддоне (в два ряда): 1 – изложница; 2 – тележка; 3 – поддон; 4 – ограничитель При выборе количества и способа размещения изложниц на одной тележке необходимо максимально использовать грузоподъемность и полезную площадь тележки. Однако нельзя перегружать тележки и близко друг к другу располагать изложницы. Кроме того, всегда необходимо распределять груз равномерно на платформе тележки, чтобы обеспечить ее устойчивость. Наиболее неустойчивым является положение тележки с одной изложницей, установленной на краю платформы (рис. 77). При такой нагрузке тележка будет опрокидываться или, если она с обеих сторон закреплена, ее свободная сторона будет приподниматься, состав может сойти с рельсов.  Рис. 77. Неправильное размещение груза на тележке Количество изложниц и тележек, потребное для разливки всего металла, определяется весом плавки и весом отливаемых слитков. К расчетному количеству изложниц следует прибавить две или три резервные изложницы для замены забракованных или для разливки излишнего против нормы металла, получившегося в результате перегруза печи. Заранее рассчитанное число тележек с установленными на них изложницами называют составом изложниц. Разливка всей плавки из печей большой емкости в один состав нерациональна. Разливку ведут ковш – состав, практикуется также разливка из двух ковшей в один состав изложниц. Для сокращения маневровой работы локомотивов часто одновременно подают два сцепленных состава, под разливочной площадкой их расцепляют и заливают сталью каждый отдельно; часто одновременно и убирают два залитых состава из-под площадки. Длина состава должна быть такой, чтобы он свободно размещался под разливочными площадками, на путях отстоя, на путях во дворах изложниц, стрипперных отделениях, на маневровых путях и на путях нагревательных колодцев. В старых цехах, где используются тележки грузоподъемностью60 тонн, чтобы выполнить эти требования, частично реконструируют здания и пути, связанные с подготовкой составов. Подготовка изложниц различными механизмами с элементами автоматизации при разливке металла сверху из многостопорных ковшей требует размещения изложниц на тележках в стабильном положении. Для этого используются разного рода ограничители. Для постоянного фиксирования глуходонных изложниц имеется специальный вкладыш (рис. 75), который одним концом входит в отверстие на платформе тележки, а другим – в выем, который имеется в дне изложницы с наружной стороны. Это обеспечивает на всех составах строго определенное расстояние между центрами изложниц. Групповые поддоны отливают с приливами в верхней и нижней плоскостях. Нижние приливы входят в отверстия платформы тележки, и поддон фиксируется на тележке, а верхние приливы служат в качестве ограничителей-фиксаторов для изложниц. В процессе эксплуатации изложницы выходят из строя по одиночке или небольшими группами. Пополнять составы новыми одиночными изложницами нецелесообразно. В этих случаях надо использовать изложницы, бывшие в употреблении, но еще годные. Новые изложницы лучше вводить в эксплуатацию комплектно, целыми составами и подавать их для разливки стали ответственных марок. Для новых составов устанавливают соответствующий режим охлаждения, что повышает стойкость изложниц. Продолжительность выдержки слитков в изложницах после окончания разливки неодинакова для различных сталей. Минимальная выдержка для кипящей стали и максимальная выдержка для спокойных (с содержанием углерода более 0,45%) и легированных сталей. Время выдержки слитков в изложницах складывается из времени выдержки под разливочной площадкой и времени выдержки вне разливочного пролета, на путях отстоя. Составы со слитками кипящей и полуспокойной стали убирают из-под разливочной площадки сразу после снятия крышек со всех слитков, т. е. после образования прочной корки в верхней части последних слитков, и подают в стрипперное отделение. Для слитков кипящей стали важно лишь, чтобы к моменту раздевания на них образовалась прочная корка, способная без надрыва выдержать вес слитка во время его подъема в стрипперном отделении и при посадке в нагревательные колодцы. Посадка слитков с жидкой сердцевиной сокращает время нагрева их в колодцах и расход топлива. Такие слитки помещают в ячейки колодцев только строго вертикально, чтобы зона максимальной ликвации не вытянулась по всей высоте слитка. Слитки спокойных сталей выдерживают сначала на месте разливки, а затем состав выводят на пути отстоя, где он находится до полного затвердевания слитка. Время, необходимое для полного затвердевания слитка, рассчитывают для каждого конкретного случая, учитывая, что величина его зависит от размеров поперечного сечения слитка. Например, для полного затвердевания тела квадратных 7 тонных слитков требуется 1,5–2,0 ч. Во всех случаях продолжительность выдержки спокойной стали на месте разливки должна быть достаточной для образования прочной корки, способной выдержать сотрясения во время передвижения, если даже происходит подвисание слитка. Такая надежная корка образуется обычно только через 30–40 мин после наполнения изложниц. Составы со слитками спокойной стали, имеющими жидкую сердцевину, передвигают плавно, чтобы жидкий металл не выплескивался. 2.7 Стрипперное отделение На (рис. 78) показан поперечный разрез стрипперного отделения. Длина здания стрипперного отделения должна быть такой, чтобы составы со слитками свободно помещались в пределах рабочих габаритов стрипперных кранов без подтягивания или подталкивания составов во время стрипперования. В здании имеются специальные места для хранения новых поддонов, для временного складирования недоливков, бракованных слитков и поддонов. Вдоль здания проходят три или четыре железнодорожных пути, на двух из которых производят стрипперование слитков, а если стрипперные краны свободны, то и подготовку составов с изложницами. Основным оборудованием стрипперного отделения являются мостовые краны, которые могут быть одно-, двух- и трехоперационными. Грузоподъемность кранов составляет от 20 до 50 т, а выталкивающая сила – от 175 до 450 т. Основными элементами выталкивающих устройств трехоперационного крана являются большие и малые клещи и шток (упор).  Рис. 78. Поперечный разрез здания стрипперного отделения В стрипперном отделении освобождают изложницы от слитков. На (рис. 79) показана обработка изложниц стрипперным краном.  Рис. 79. Обработка изложниц стрипперным краном при расположении их в два ряда: 1 – малые клещи; 2 – большие клещи; 3 – слиток; 4 – изложница На (рис. 80) показан процесс раздевания слитков. Прежде всего слиток освобождают из изложниц. Для этого большими клещами крана захватывают изложницу за уши и поднимают ee, а штоком выталкивают слиток из изложницы, уширенной книзу (рис. 80, а). Затем с помощью, малых клещей и «камертона», установленного взамен штока, отрывают слиток от поддона. «Камертон», упираясь в поддон, препятствует его движению вверх, а малые клещи своими кернами, захватывают слиток и отрывают его от поддона (рис. 80, б). Раздевание слитков, отлитых в глуходонные и уширяющиеся кверху изложницы, совершается несколько иначе. Сначала большими клещами снимают прибыльные надставки (рис. 80, в), затем слиток отрывают от изложницы с помощью малых клещей и упоров, заменяющих шток (рис. 80, г). После отрыва слитки снова опускают в изложницы и в них отправляют в здание нагревательных колодцев, где клещевыми кранами освобождают изложницы.  Рис. 80. Освобождение слитков от изложниц: (1 – большие клещи; 2 – шток; 3 – малые клещи; 4 – «камертон»; 5 – упоры); а – снятие изложниц со слитков; б – отрыв слитка от поддона; в – снятие прибыльных надставок с изложниц, уширенных кверху; г – отрыв слитка, уширенного кверху, от изложницы стрипперным краном Стрипперное отделение должно быть оборудовано минимум двумя стрипперными кранами, несмотря на то, что они не всегда полностью загружены. Сквозные изложницы, снимаемые со слитков, устанавливают краном на порожние тележки, находящиеся на соседнем пути, с исправными очищенными поддонами и отправляют во двор изложниц. Прибыльные надставки, снятые в стрипперном отделении, укладывают на железнодорожные платформы или тележки, оборудованные специальными стеллажами, и отправляют во двор изложниц, а состав с изложницами после их освобождения подают на охлаждение. Для отрыва приварившихся уширяющихся кверху слитков от изложниц в стрипперных отделениях устанавливают напольные стрипперные устройства. Наиболее удобным является вертикальный напольный стриппер, схема которого приведена на (рис. 81). При сифонной разливке металла работа стрипперного отделения, как и вся работа по подготовке составов, усложняется. Обработка составов со слитками, отлитыми сифонным способом в сквозные изложницы, протекает в такой последовательности: изложницы снимают со слитков и устанавливают на тележки без поддонов, стоящие на соседнем пути, на которых изложницы отправляют во двор изложниц для подготовки к очередной разливке. Раздетые слитки краном отрывают от литников и отправляют в здание нагревательных колодцев, откуда освобожденный от слитков состав с поддонами и центровыми подают во двор изложниц для обработки. При этом центровые и поддоны должны поступать во двор изложниц горячими, чтобы использовать тепло, аккумулированное ими от предыдущей плавки для просушки новой футеровки.  Рис. 81. Отрыв слитка напольным стрипперным устройством: 1 - слиток; 2 – изложница; 3 – захваты стриппера; 4 – наконечник выталкивающего штока Обработка составов со слитками, отлитыми сифоном в глуходонные, уширенные кверху изложницы, в стрипперном отделении сводится к следующему. Со слитков снимают прибыльные надставки, которые укладывают на специальные платформы или тележки и отправляют во двор изложниц. Слитки отрывают от литников и состав со слитками в изложницах и центровыми отправляют в здание нагревательных колодцев, где изложницы освобождают от слитков, и состав возвращают в стрипперное отделение. Здесь изложницы переставляют на другой состав и отправляют их на охлаждение, очистку и смазку. Состав с поддонами и центровыми подают во двор изложниц. Во всех случаях при подаче в здание нагревательных колодцев и обратно составы взвешивают, чтобы знать вес слитков, посаженных в колодцы. |