Ответы ИПП. 1 Основные трудовые права работников в соответствии с Конституцией Российской Федерации каждый имеет право на труд

Скачать 24.44 Mb. Скачать 24.44 Mb.

|

|

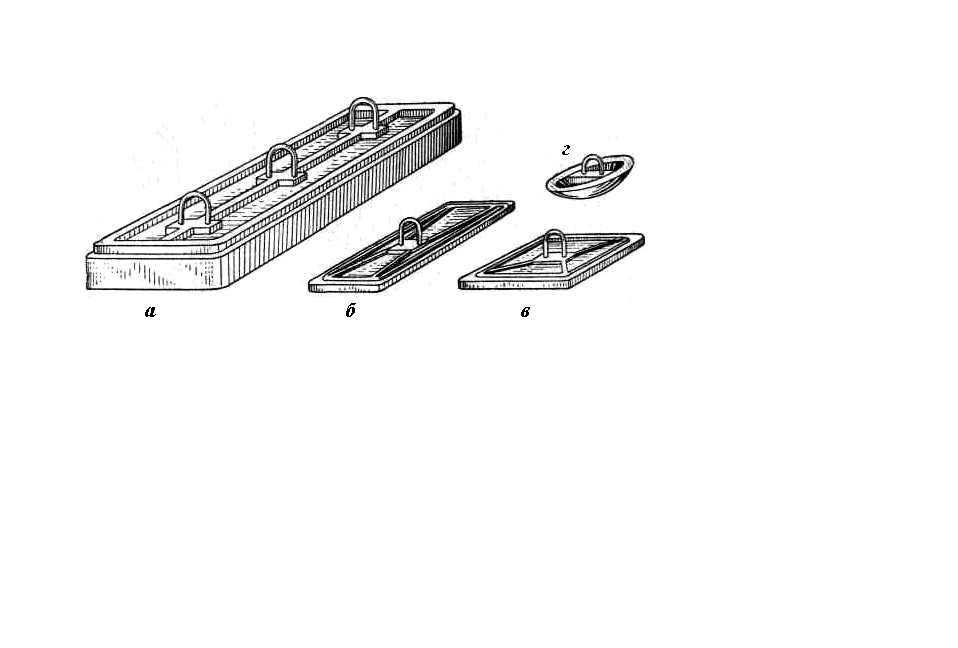

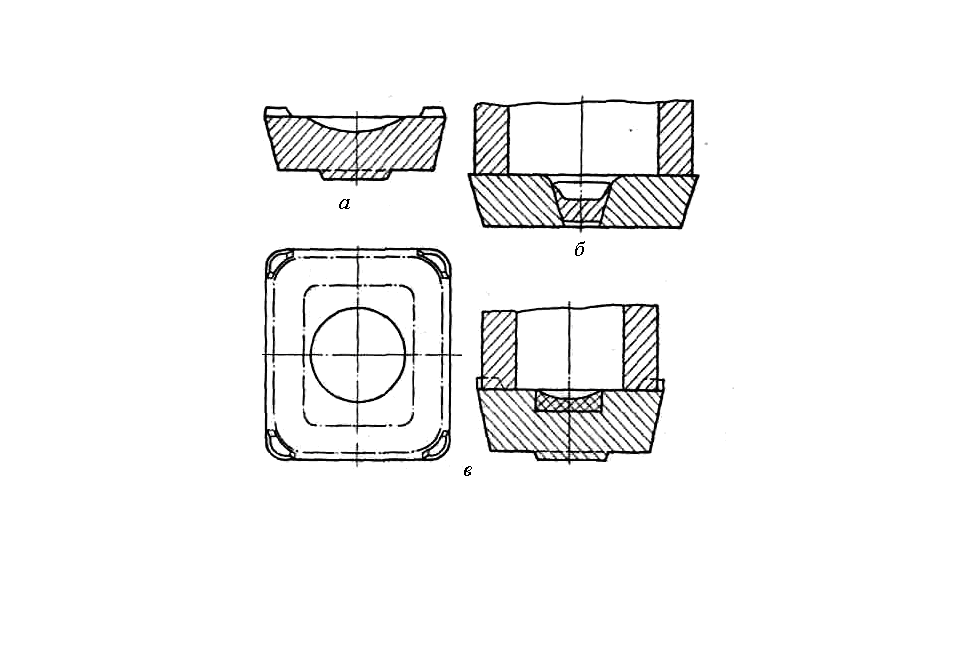

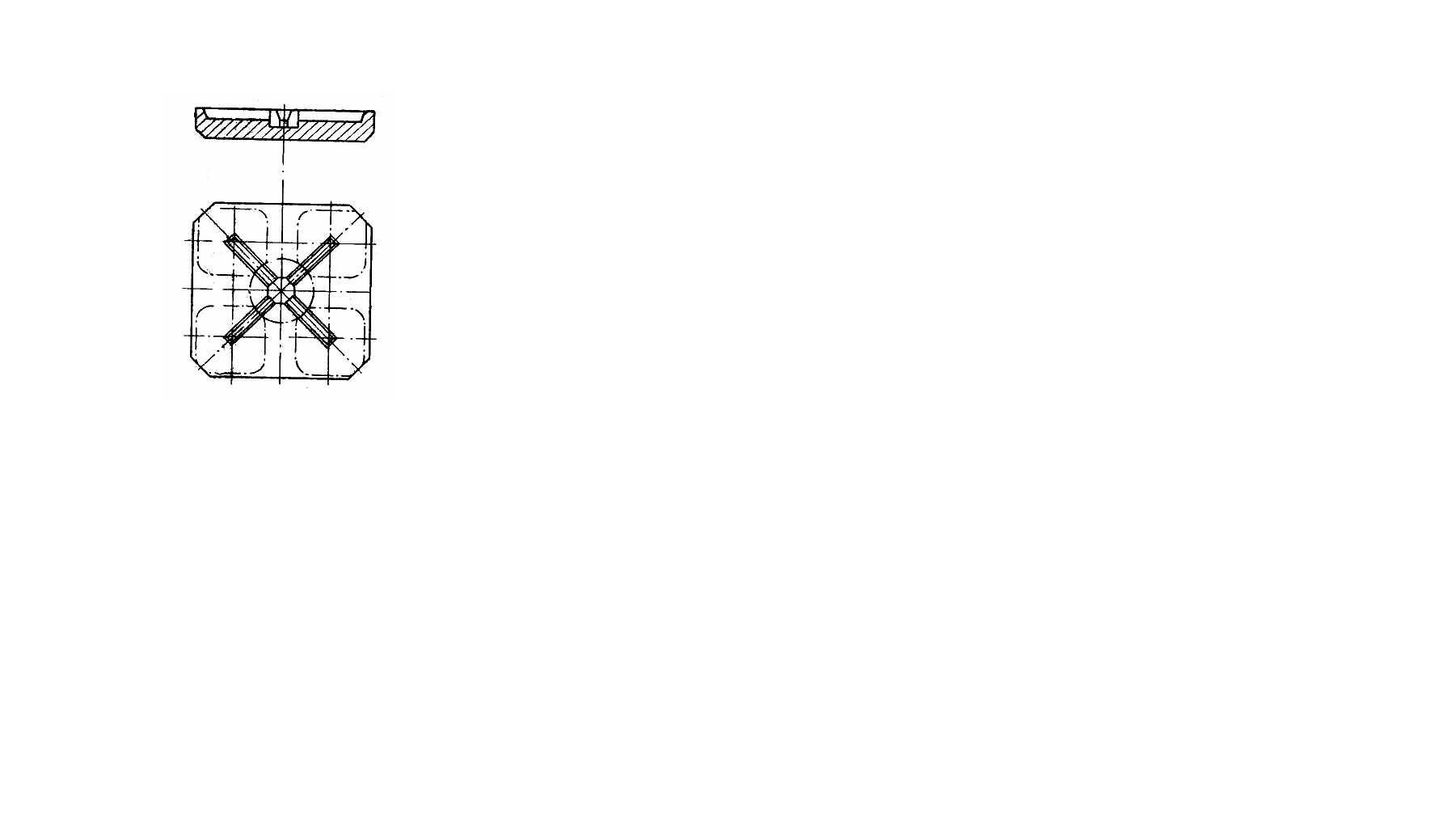

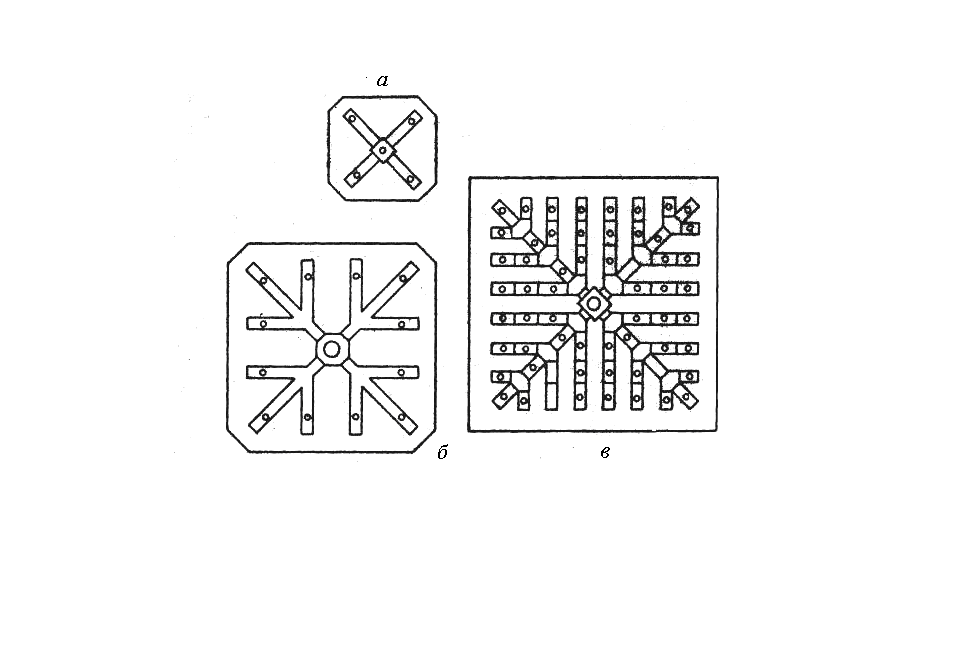

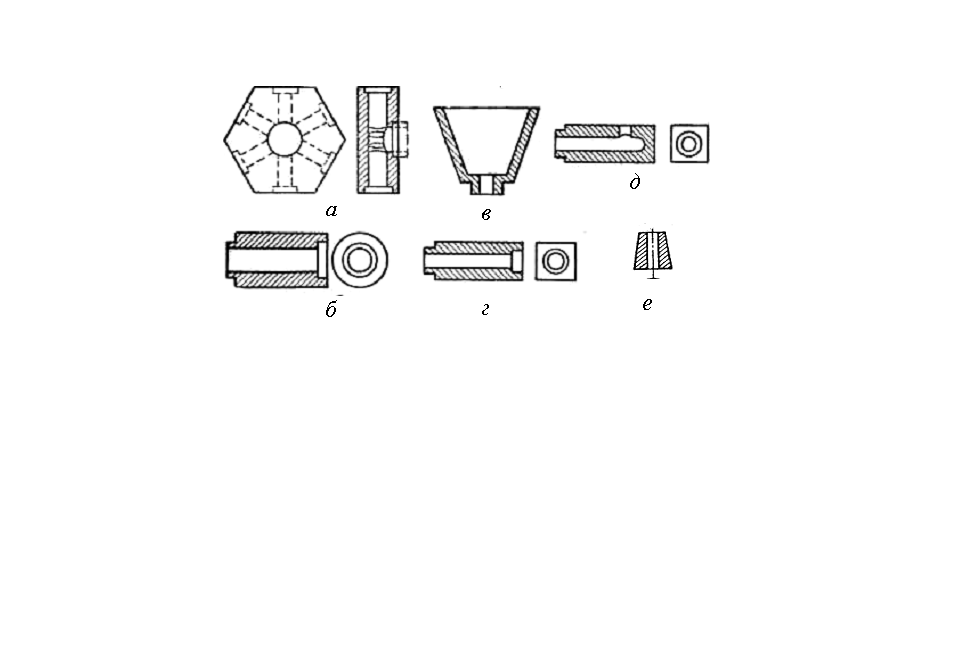

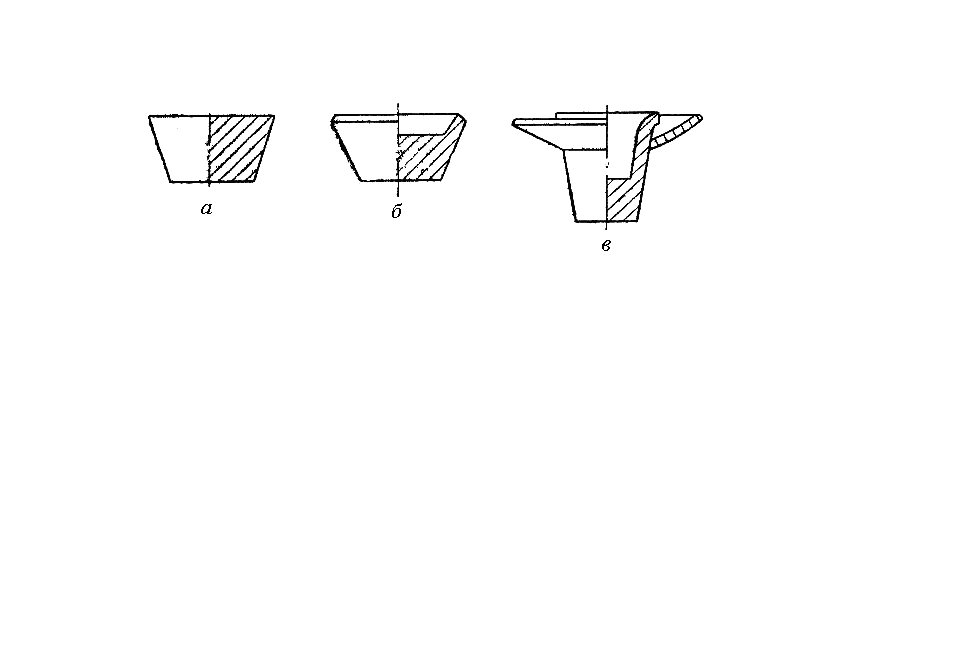

2.2. Прибыльные надставки и крышки Для лучшего формирования слитков спокойной стали применяется утепление головной части слитков в изложницах, уширенных кверху стационарными и плавающими прибыльными надставками различной конструкции (рис. 64). Стационарные прибыльные надставки (рис. 64, а, б, в) устанавливают на верхний торец изложницы. Для изложниц, которые стоят на тележках, используют прибыльные надставки с ограничительными приливами – замками. Эти замки помогают правильно устанавливать надставки на изложницы и предотвращают смещение надставок во время передвижения составов. Соприкасающиеся поверхности изложницы и надставки следует подвергать строжке для получения между ними минимального зазора (до 1,5 мм). При сборке между изложницей и надставкой укладывают асбестовую прокладку. Однако при разливке стали с большой жидкоподвижностью ни тщательная строжка, ни асбестовая прокладка полностью не предотвращают проникновения металла в зазор, и, следовательно, подвисания слитков и образования на них поперечных трещин. Это обычно бывает при отливке крупных слитков рельсовой стали. Тогда применяют плавающие прибыльные надставки. Их опускают внутрь изложницы, и подвисания слитков не происходит. Плавающие прибыльные надставки изготовляют металлическими с футеровкой внутренней поверхности кирпичом (рис. 64, д)  Рис. 64. Прибыльные надставки к изложницам со спокойной сталью: а – стационарная надставка с основанием, несколько выступающим внутрь изложницы; б – стационарная надставка с основанием, несколько отступающим от внутренней поверхности изложницы и со специальной фаской; в – стационарная надставка сферической формы; г – плавающая надставка керамическая; д – плавающая надставка металлическая футерованная Надставки могут быть сферической (рис. 64,в), конической или пирамидальной формы (рис. 64, а, б). На большинстве металлургических заводов применяют прибыльные надставки, футерованные внутри огнеупорным кирпичом. После футеровки надставки внутри обмазывают массой из 80 % шамотного порошка и 20 % молотой огнеупорной глины, красят составом из графита, замешанного на растворе сульфидного щелока, и сушат или теплом, аккумулированным прибылью от предыдущей плавки, или на специальных горелках. При кристаллизации слитков кипящей стали верхняя грань слитка должна полностью затвердеть задолго до затвердевания всего объема его. Для этого слитки накрывают специальными чугунными крышками, размеры и вес которых зависит от поперечного сечения слитка и от принятой продолжительности кипения металла в изложнице. Вес обычных крышек для малых слитков колеблется в пределах от 10 до 15 кг, а для средних слитков – от 80 до 130 кг (рис. 65). Крупные слитки накрывают тяжелыми крышками весом до 1500 кг (рис. 65, а).  рис. 65. Крышки для накрывания слитков кипящей стали: а – листовая; б – слябовая; в – квадратная; г – бутылочная Применение тяжелых крышек очень невыгодно, так как для накрывания и открывания слитков приходится загружать мостовые краны – грузоподъемность консольно-велосипедных кранов, имеющихся на разливочных площадках, недостаточна для подъема тяжелых крышек. Кроме того, эти крышки, быстро отнимая у металла большое количество тепла, слишком ускоряют затвердевание слитка от верхней грани книзу, в результате чего верхняя часть слитка получается здоровой, а ниже – на расстоянии 10–20 % от верха – накапливаются ликваты и в этом месте наблюдается расслой. Листовые слитки лучше отливать в изложницы бутылочной формы. Крышки для накрывания слитков в изложницах бутылочного типа должны быть круглыми (см. рис. 65, г) или овальными в зависимости от формы верха изложницы. Вес таких крышек обычно составляет 40–55 кг. 2.3. Поддоны Независимо от способа разливки стали – сверху или сифонным способом – изложницы устанавливают на чугунные поддоны, которые во время разливки и затвердевания слитка интенсивно его охлаждают снизу. На (рис. 66 и 67) показаны наиболее распространенные конструкции поддонов, применяемые для разливки стали, сифоном и сверху.  ,; в – с графитовой вставкой Для сифонной разливки стали применяют, как правило, групповые поддоны, а при разливке сверху – как индивидуальные, так и групповые.  Рис. 67. Четырехместный поддон для сифонной разливки стали На большинстве заводов крупные слитки отливаются сверху в сквозные изложницы с индивидуальными поддонами. В процессе эксплуатации поддоны, подвергаются размывающему действию струи жидкой стали, в связи, с чем в местах падения струи образуются конусные лунки. Глубина вымоин допускается не более 150–200 мм. После 5–10 наливов на рабочей поверхности появляются крупные и мелкие трещины. Еще больше разрушается поддон в случае приваривания слитков, когда добавляется сильное механическое воздействие на поверхность в момент отрыва слитков. Для устранения этого недостатка на групповые поддоны укладывают металлические листовые пластины толщиной от 15 до 30 мм, а на индивидуальных поддонах вставляют в специальные гнезда металлические пробки. В поддонах со вставными металлическими пробками, при правильном центрировании струи, размыв резко уменьшается и практически полностью отсутствует приварка слитков к поддонам. То же можно сказать и о поддонах с графитовыми вставками. Средний расход поддонов составляет 2–6 кг/т стали. Основным материалом для поддонов служит обычный серый чугун с пластинчатым графитом того же состава, чтои для изложниц. Хорошую стойкость имеют поддоны из мелкозернистого чугуна с низким содержанием углерода, а также из чугуна, легированного хромом, никелем и титаном. При содержании хрома в чугуне 0,9–1,2% стойкость повышается более чем в два раза. Применение стальных поддонов из углеродистой или легированной стали также дает положительный результат, а в некоторых случаях это может оказаться экономически оправдано. Стойкость поддонов во многом зависит от их конструкции. По аналогии с изложницами здесь также принимается во внимание показатель отношения массы поддона к массе слитка. На отечественных заводах он колеблется в пределах 0,42–0,82, на заводах с наиболее низким расходом поддонов отношение поддон – слиток составляет около 0,60. Конструкция одноместного поддона зависит от его назначения. В современных цехах кипящие стали разливают в сквозные изложницы, устанавливаемые на одноместные поддоны с гладкой поверхностью или с небольшим углублением. При отливке спокойных слитков в сквозные изложницы используют кюмпельные поддоны (с большим углублением), Форма углублений может быть самой различной: пирамидальной, конусной, сферической. В центральной части углубления может быть отверстие, в которое закладывают пробку или вкладыш. Наличие углубления на поддоне оказывает положительное влияние на качество поверхности слитков. По мере накопления стали в лунке резко снижаться количество брызг, попадающих на стенки изложницы. Выпуклая форма донной части слитка положительно отражается на выходе годного, так как в этом случае исключается образование «рыбьего хвоста» на раскатах слитков, а следовательно, величина донной обрези уменьшается. Однако при слишком большой глубине лунки будет увеличиваться общая высота поддона и соответственно этому его масса, таким образом, возрастает расходный коэффициент чугуна на 1 т стали. Форма одноместных поддонов соответствует нижним основаниям применяемых изложниц. На верхней плоскости поддоны снабжены выступами ограничителями, фиксирующими правильное положение изложниц. Внизу поддоны могут иметь приливы для строгой укладки на тележках. Поддоны для сифонной разливки служат основой литниковой системы, при эксплуатации сквозных изложниц они выполняют еще роль дна. Для литниковой системы поддоны снабжаются канавками или ручьями, с помощью которых сталь подводят к изложницам. При сифонной разливке стали обычно сразу заполняется несколько изложниц. Если на поддоне устанавливается небольшое число изложниц (2–4–6), то число отводов от центрового литника равно числу изложниц. В этом случае каждая изложница наполняется через самостоятельную проводку (рис, 68, а).  Рис.68. Поддоны для сифонной разливки: а – на четыре слитка; б – на двенадцать слитков; в – на 60 слитков Если же на одном поддоне объединяется большое число изложниц, то от центрового литника делается несколько основных отводов, которые затем еще разветвляются. При небольшом числе изложниц на поддоне литники для слитков делают только в концах основных и вспомогательных отводов (рис. 68, б). При большом числе изложниц на поддоне литники для слитков располагаются по всей длине основных и вспомогательных отводов (рис. 68 в). Применение поддона той или иной конструкции для разливки сталей данной группы марок определяют в каждом конкретном случае так, чтобы разливка металла и наполнение всех изложниц происходило с одинаковой скоростью и температурой. Общим недостатком многоместных поддонов является то, что изложницы, расположенные около центровой, заполняются более горячим металлом быстрее остальных. Заполнение их протекает более быстро, иногда с заплесками на стенки изложницы, особенно при разливке кипящей стали. Поверхность таких слитков часто загрязнена «песочинами» и имеет плены. Изложницы, расположенные далеко от центровой, заполняются медленнее и более холодным металлом», что также ухудшает качество слитков. При сифонной разливке поддоны выходят из строя, главным образом по вине трещин. Сначала трещины образуются в углах канавок, затем посредине. Практикой установлено, что угловые трещины становятся заметными после 10–15 наливов, а поперечные трещины – спустя 20–25 наливов. Одновременно в местах нагрева поддона слитками появляется сетка трещин, аналогичная сетке разгара на изложницах. Небрежная установка изложниц или их коробление может, вызвать уход металла в зазор между торцом изложницы и поддоном; в этом случае поддон может размываться жидкой сталью. В зависимости от применения типов изложниц меняются условия службы поддонов. При отливке слитков в глуходонные изложницы поддоны не подвергаются прямому воздействию металла, и расход их на единицу стали значительно меньше. При сквозных же изложницах создаются условия значительного прогрева поддона в результате прямого контакта с кристаллизующимся слитком, соответственно появляется необходимость в увеличении высоты (толщины) поддона. Чем больше площадь слитка в нижнем сечении, тем больше должна быть высота поддона. Размеры поддонов для сифонной разливки определяются габаритами тележек, шириной канавы и расположением изложниц. Для небольших слитков наиболее часто применяют квадратные поддоны с равномерным симметричным подводом металла ко всем изложницам. Крупные слитки могут питаться через две проводки, a изложницы для них устанавливаются в один ряд по оси состава. В центре поддона имеется углубление, «гнездо», для установки «звездочки», от которой отходят канавки литниковой системы. Специальных правил их расположения нет, однако всегда стремятся иметь равномерное снабжение жидкой сталью всех изложниц Канавки в поддонах представляют собой углубления, рассчитанные на укладку в них стандартного сифонного припаса ГОСТ 11586. На (рис. 69) показаны основные его виды, а в (табл. 13) приведены важнейшие свойства сифонного припаса.  Рис. 69. Огнеупорный сифонный припас: а – звездочка; б – центровая трубка; в – воронка; г – пролетная сифонная трубка; д – концевая сифонная трубка; е – стаканчик Таблица 13 Основные свойства сифонного припаса

Примечание. Материал должен быть зернистым, не выкрашиваться, в кирпичах не допускаются трещины, пустоты и слоистая структура Удельный расход сифонного припаса по заводам значительно изменяется, в большой степени он зависит от массы отливаемых слитков (табл. 14). Таблица 14 Удельный расход сифонного припаса

Однако по состоянию качества не все стали могут разливаться в крупные слитки, и в первую очередь это относится к высококачественным легированным сталям, выплавляемым в электропечах. Подготовку и наборку поддонов производят во дворе изложниц (при подготовке состава) или в разливочном пролете (при разливке на канаве). Охлажденные поддоны очищают от скрапа, литников и старого припаса. Сифонные поддоны, после того как с них сняты изложницы, слитки и центровые, очищают от скрапа и мусора. Краном удаляют сразу всю систему литников из каналов поддона. Ручьи поддона очищают от остатков сифонного кирпича и боя огнеупоров пневматическим ломиком и совковой лопатой. Приварившийся в каналах и к поверхности поддонов металл удаляют пневматическим зубилом или автогенным резаком. После этого их контролируют на наличие дефектов и выбраковывают. Старые поддоны заменяют новыми или отремонтированными. Поддоны ремонтируют, выполняя наплавку или обмазку, аналогично ремонту изложниц. Поддоны устанавливают на тележках (в канаве) строго горизонтально по уровню, при этом на тележках они должны лежать симметрично, а их центры находиться на оси состава. В период наборки поддоны должны быть нагреты и иметь температуру в пределах 100–130 °С, на новые поддоны с этой целью устанавливают горячие изложницы или недоливки. Допускается более низкая температура поддонов дляразливки сверху, но она не должна быть ниже 40 °С. Обязательным условием является наличие сухого сифонного припаса, на поверхности и буртиках трубок не допускаются сколы и трещины. Цельность их проверяют легким простукиванием молотком — годные трубки при этом издают чистый звенящий звук. Обычно наборку поддонов начинают с укладки на слой сухого песка звездочки и пролетных трубок с подгонкой их заподлицо с плоскостью поддона. По буртикам все сифонные трубки смазывают огнеупорной шамотной массой. Заканчивают укладку пролетных трубок концевыми трубками, которые обязательно заклинивают отходами кирпича. Отверстия концевых сифонных трубок и звездочки закрывают деревянными пробками, а перед установкой изложниц открывают. Наружные швы между сифонными трубками и поддоном засыпают сухим просеянным песком, шамотным порошком, окалиной или мелкой металлической стружкой (засыпка стружкой практикуется, в частности, при сифонной разливке рельсовой стали), затем заливают огнеупорной жидкой массой с добавками графита. Набранный поддон очищают от песка и лишней и лишней огнеупорной массы. Для этой цели используют ерши либо продувку сжатым воздухом. Всю работу проверяют контролеры ОТК. Для нормальной службы поддонов стремятся строго центрировать струю жидкого металла с плавным открытием стопора. 2.4. Пробки, вставки для изложниц и поддонов Условия эксплуатации глуходонных изложниц и кюмпельных поддонов с отверстием наиболее тяжелые. Уязвимым местом здесь является донная часть, которая подвергается большему размыванию металлом и продолжительному контакту со слитком Для защиты дна изложниц или поддонов, при разливке стали сверху, применяют различного рода пробки и вставки. Пробки устанавливают в специальные конусные отверстия в донной части изложницы или в углубления в поддоне. Наличие отверстий в изложнице или в поддоне облегчает выталкивание слитков напольным стриппером или штырем в случае их приваривания к изложнице, а также удалению мусора, избытка воды и смазки. Все пробки или вставки предназначаются для разового использования. Основные требования, которые к ним предъявляются, состоят в том, чтобы пробки были дешевыми и простыми в изготовлении, максимально защищали дно изложницы или поддона. Пробки должны легко устанавливаться в отверстие или углубление, надежно запирая его, привариваться к слитку и вместе с ним удаляться, препятствовать утяжке металла при прокатке слитка, сокращая тем самым донную обрезь. В настоящее время применяют стальные литые и штампованные пробки и вставки, целесообразность применения которых целиком зависит от местных условий. Считается, что самыми дешевыми и простыми в изготовлении являются штампованные пробки, полученные из бракованных заготовок. Однако на ряде заводов применяются литые стальные пробки, которые при надлежащей организации их производства не очень дороги. Раньше на металлургических заводах применяли чугунные пробки, но они имели существенный недостаток: часто отваливались, а иногда и совсем расплавлялись в нагревательных колодцах. Существует много конструкций пробок и вставок. На (рис. 70) показаны наиболее распространенные формы литых и штампованных пробок. Чем больше рабочая площадь пробки, тем лучше она выполняет свою роль, но при этом возрастает ее масса  Рис. 70. стальные пробки для глуходонных изложниц и поддонов: а – литые; б, в – штампованные На разных заводах используют пробки и вставки массой от 12 до 120 кг. Ежегодный расход на крупных предприятиях составляет десятки тысяч этих деталей, расход пробок и вставок в отдельных случаях достигает 6 кг на 1000 кг стали. Обычно для больших слитков массой 15 тыс. кг применяют пробки диаметром до 300 мм, для еще более крупных слитков диаметр увеличивают до 450 мм. Устойчивость пробки в гнезде обеспечивается углом наклона. Чем меньше конусность пробки, тем глубже она погружается в дно изложницы и прочнее в нем удерживается. Рекомендуется иметь угол наклона конусной части пробки в интервале от 9° до 18°. Угол 18° является критическим, при котором пробка еще устойчива и не может быть выбита струей металла. Внутренняя форма пробки имеет большое значение для уменьшения брызг металла первых порций. Попадающие на стенки изложницы брызги являются причиной образования плен или даже «корзинки» в нижней части слитка, Наличие углубления в пробке способствует быстрому скапливанию металла, частично гасит струю и почти полностью устраняет разбрызгивание струи металла. Считается, что надежное запирание в изложнице достигается пробками с толщиной дна не менее 80 мм и длиной конусной части 150 мм при наличии хорошей боковой поверхности. Наибольший защитный эффект достигается при; комбинированной форме пробки (рис. 70, в), когда узкая коническая ее часть хорошо удерживается в гнезде, имеет внутреннюю полость и максимально закрывает сферической тарелкой-листом боковую поверхность дна изложницы. | ||||||||||||||||||||||||||||||||||||||||||||||||