Ответы ИПП. 1 Основные трудовые права работников в соответствии с Конституцией Российской Федерации каждый имеет право на труд

Скачать 24.44 Mb. Скачать 24.44 Mb.

|

|

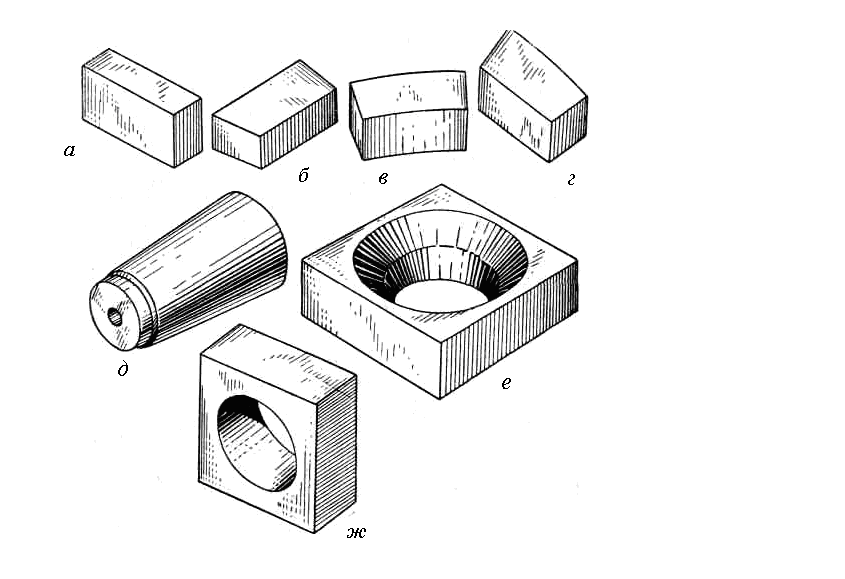

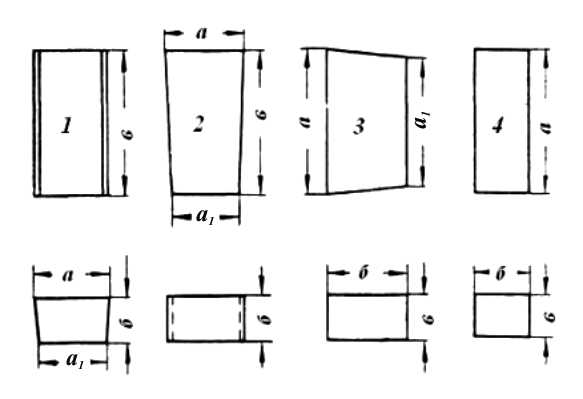

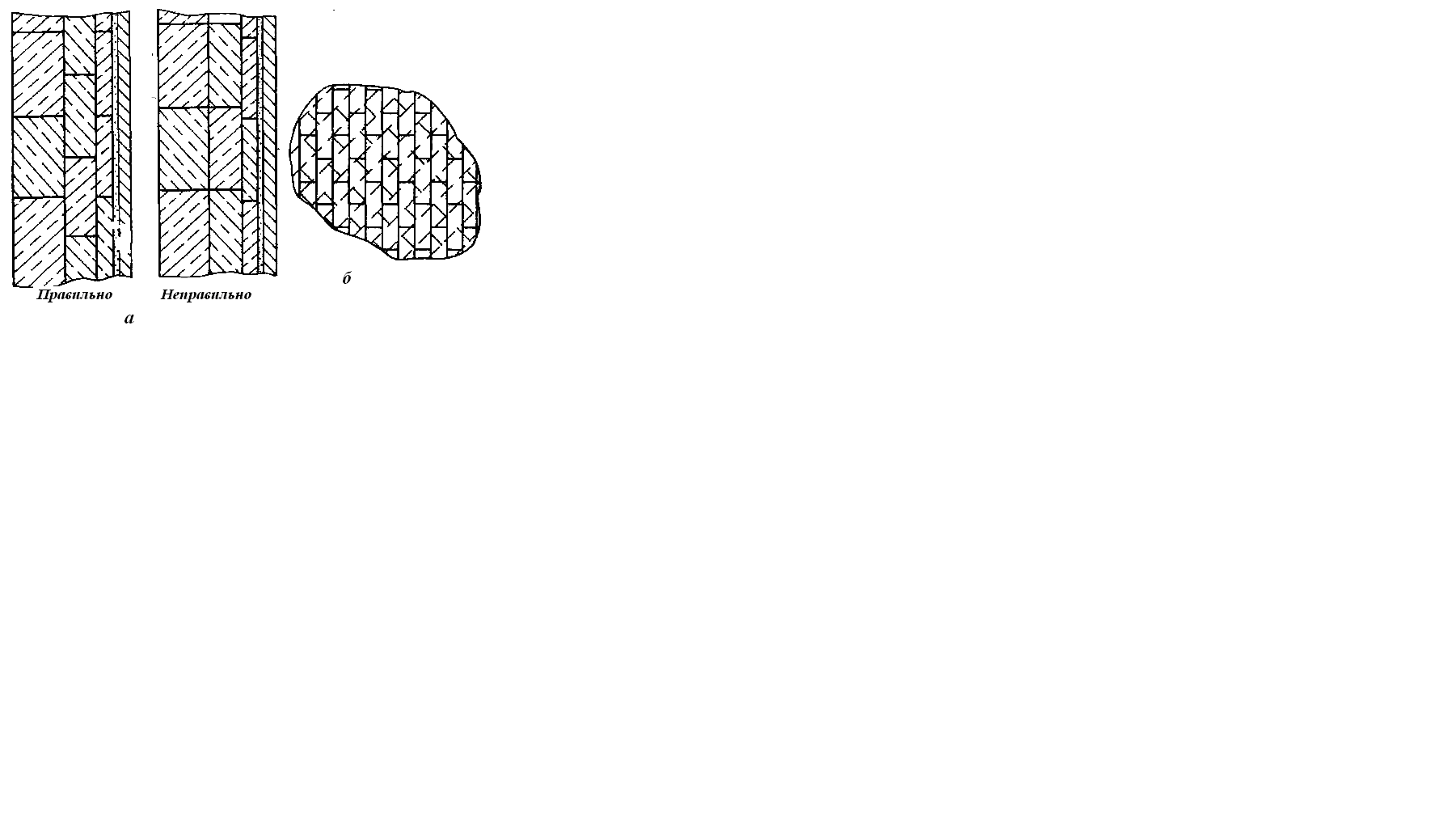

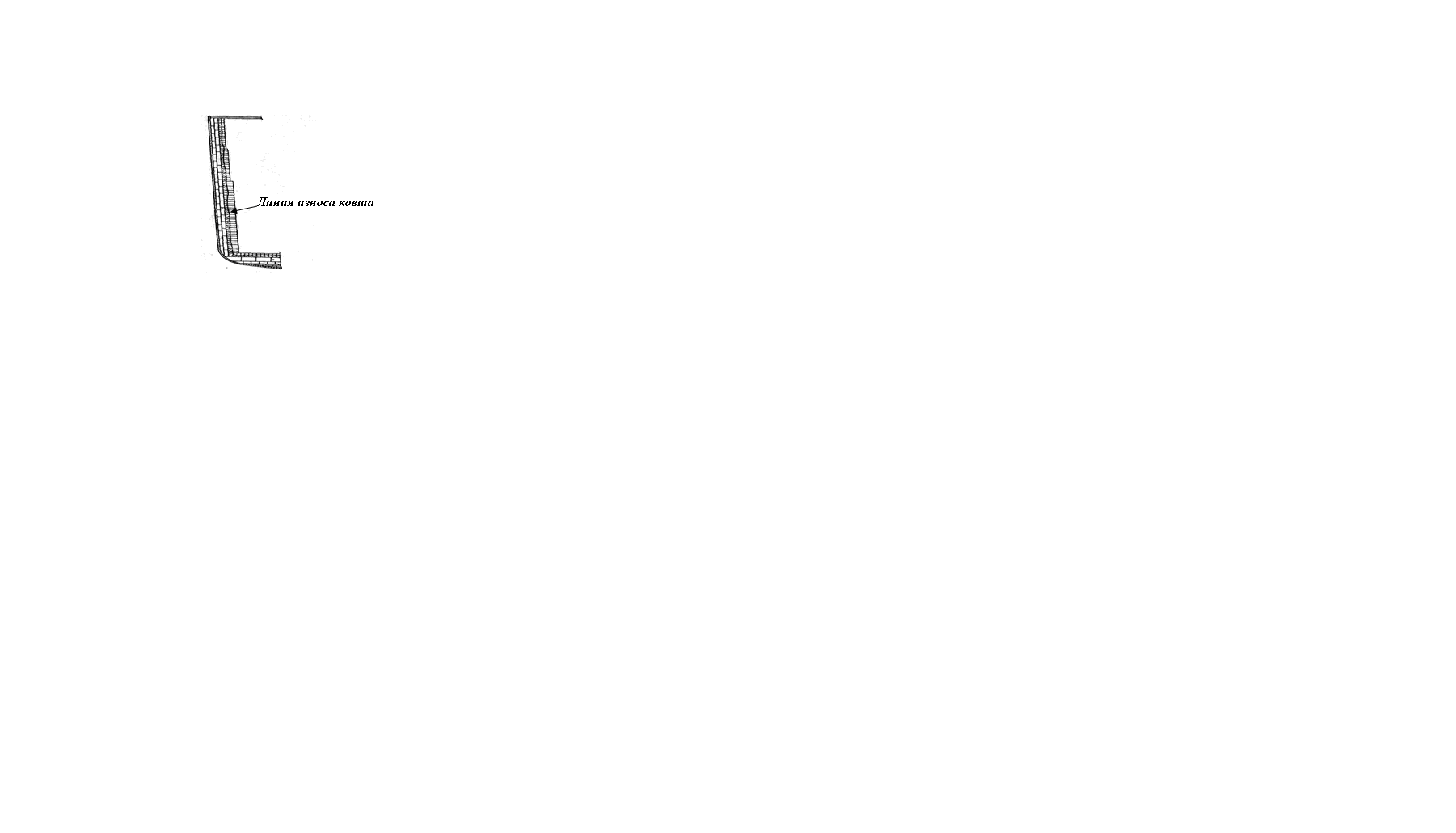

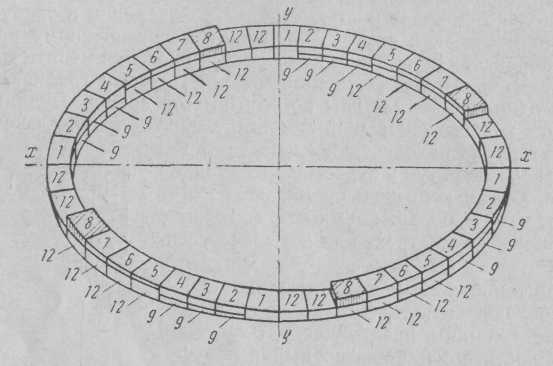

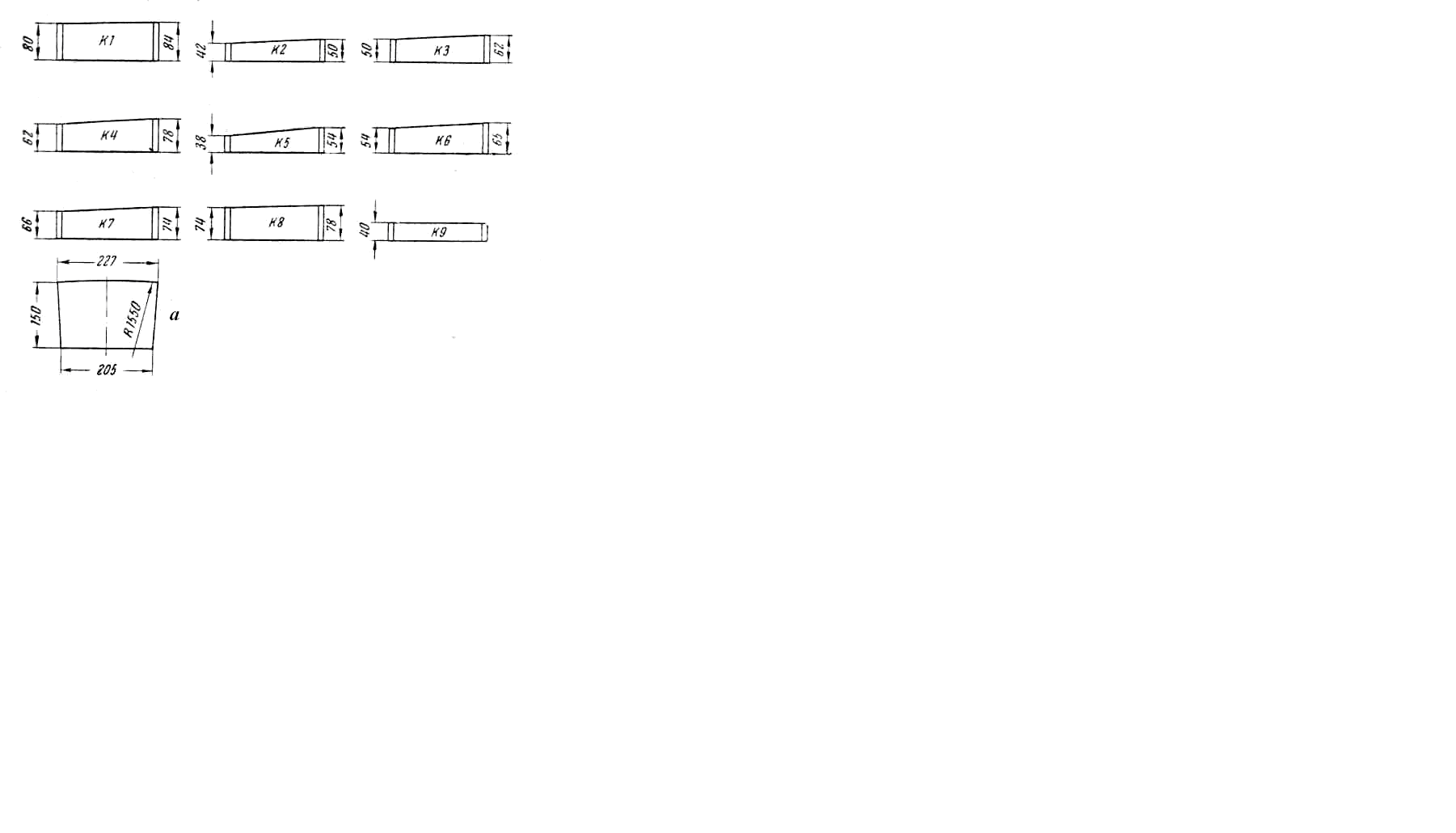

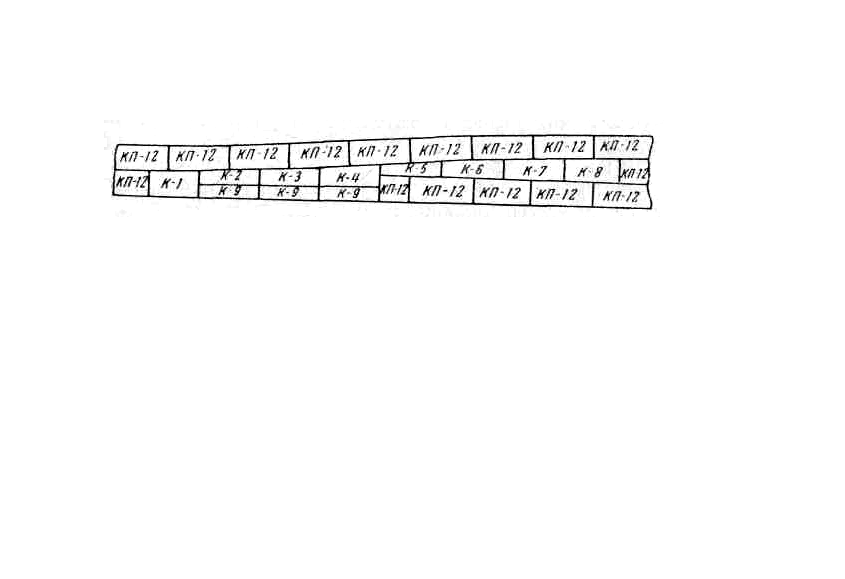

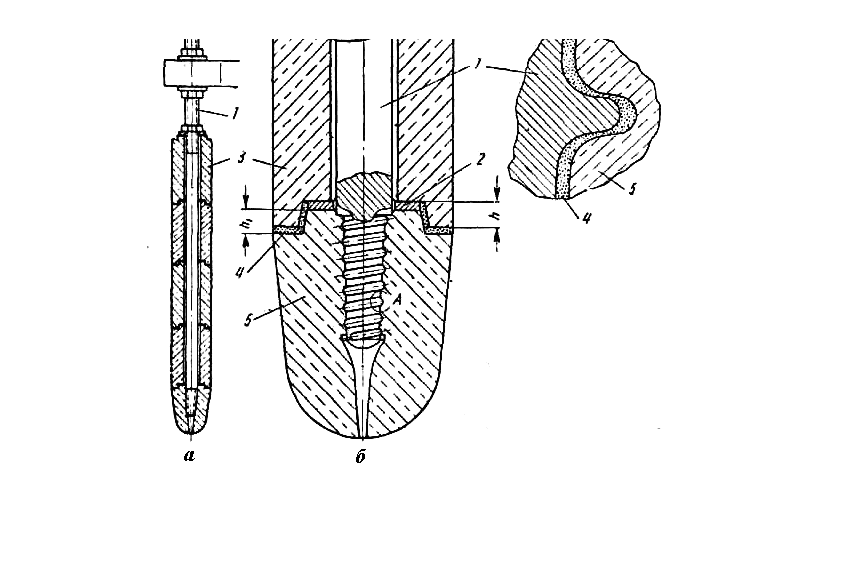

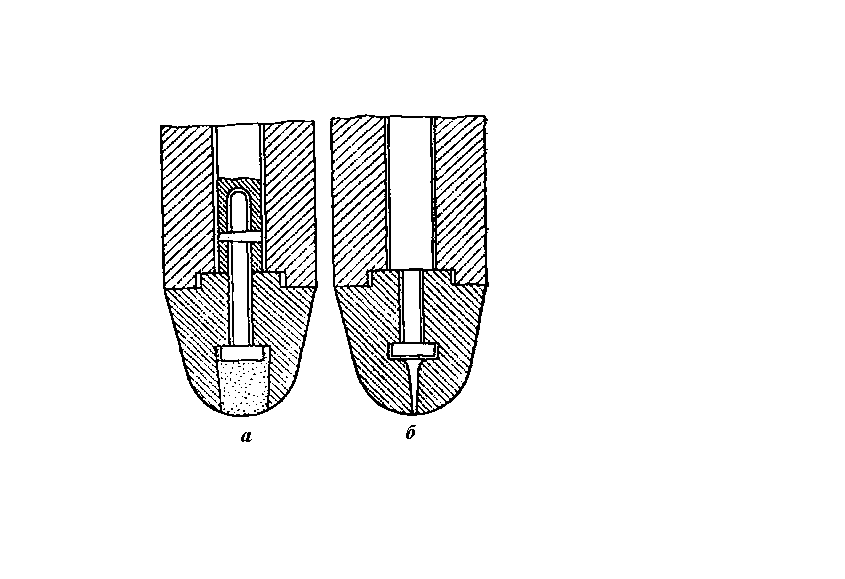

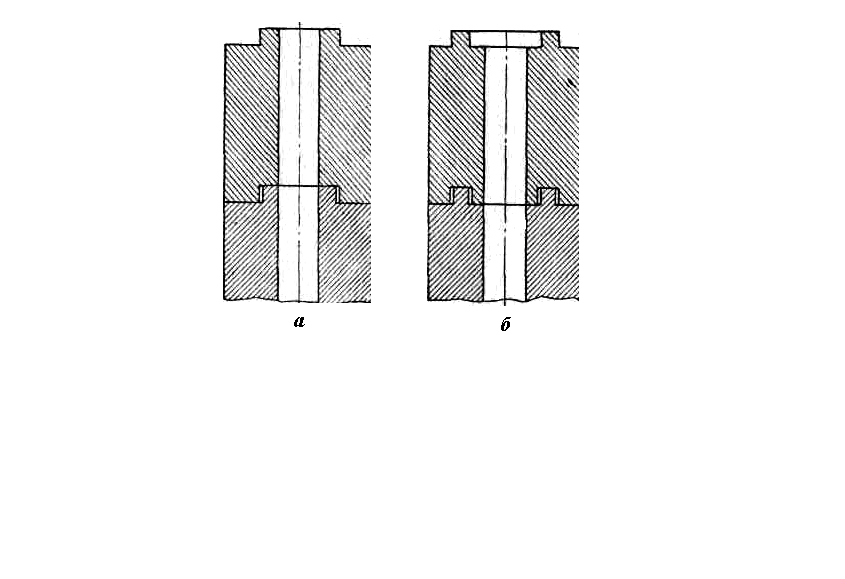

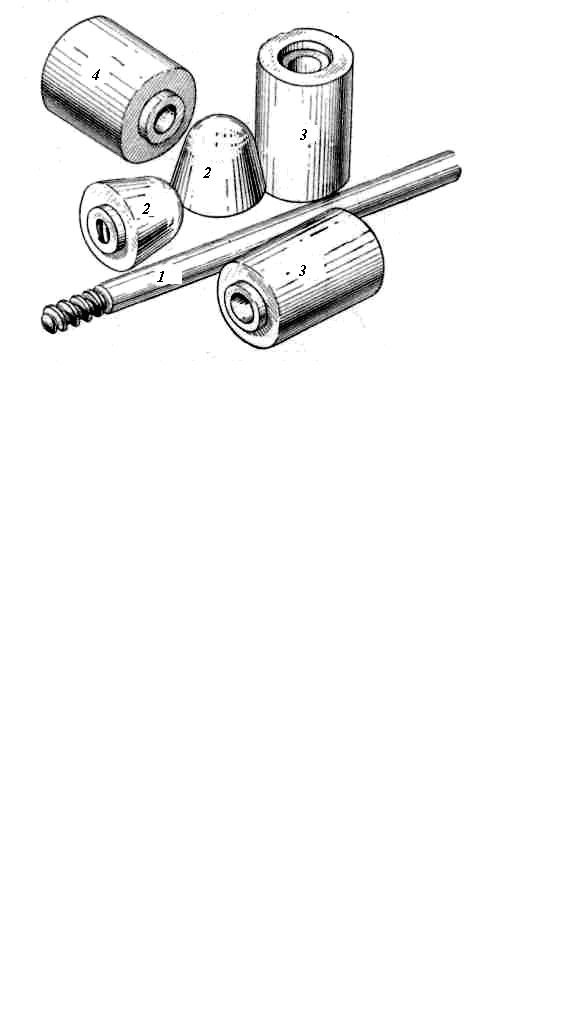

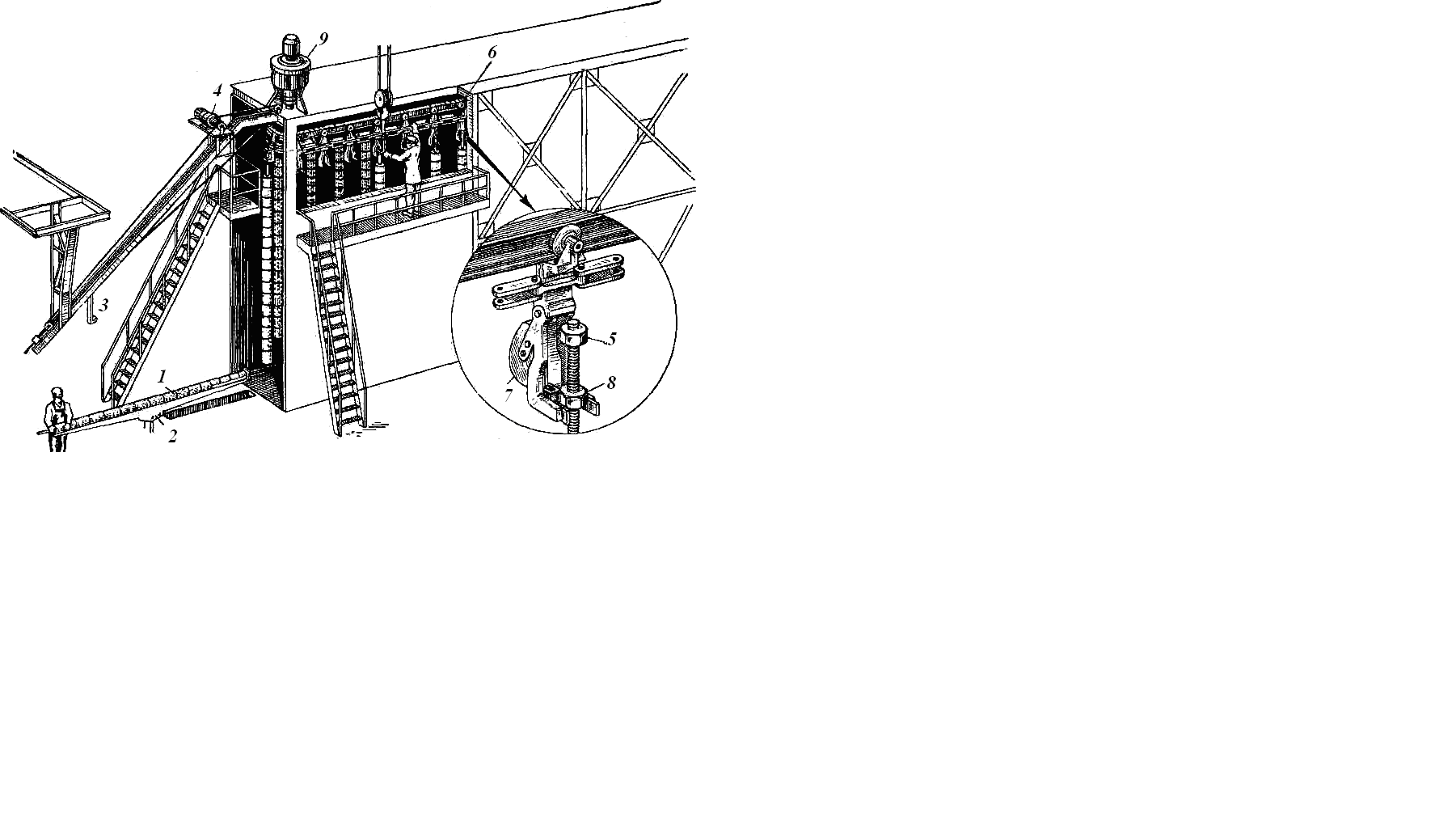

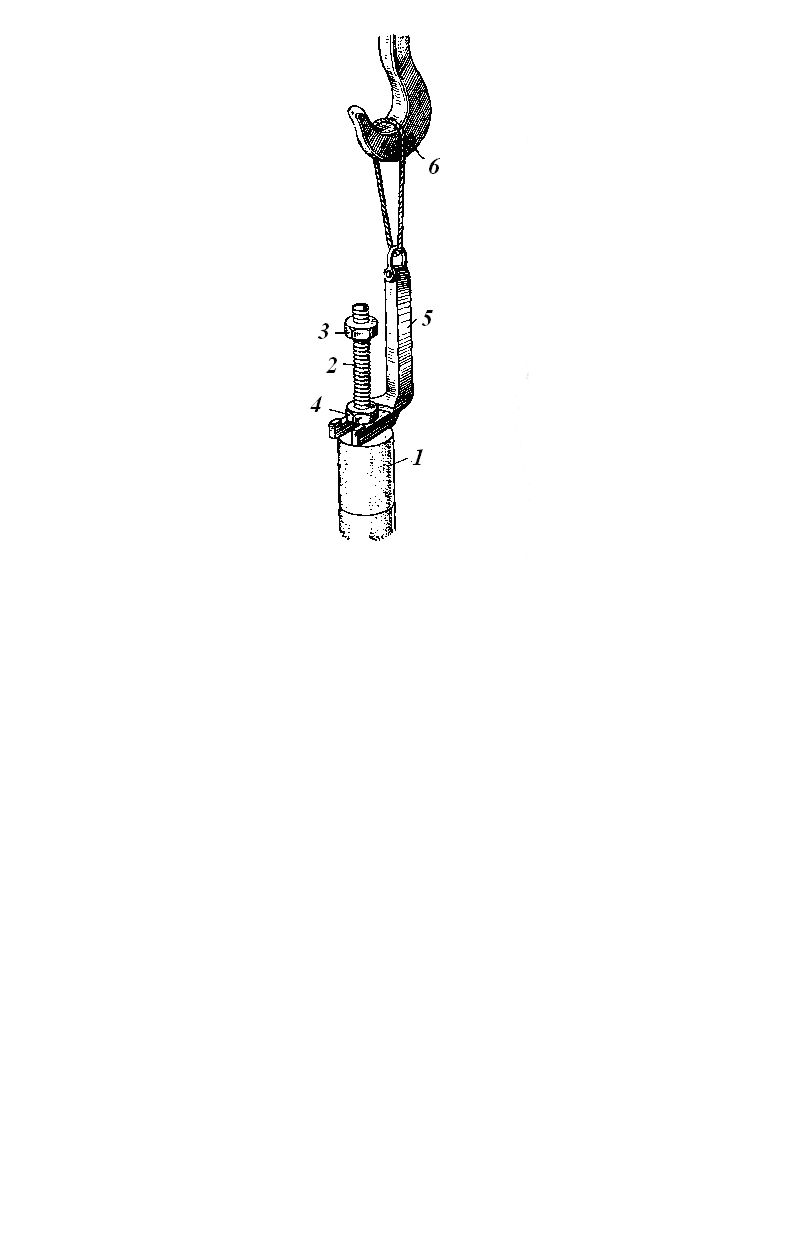

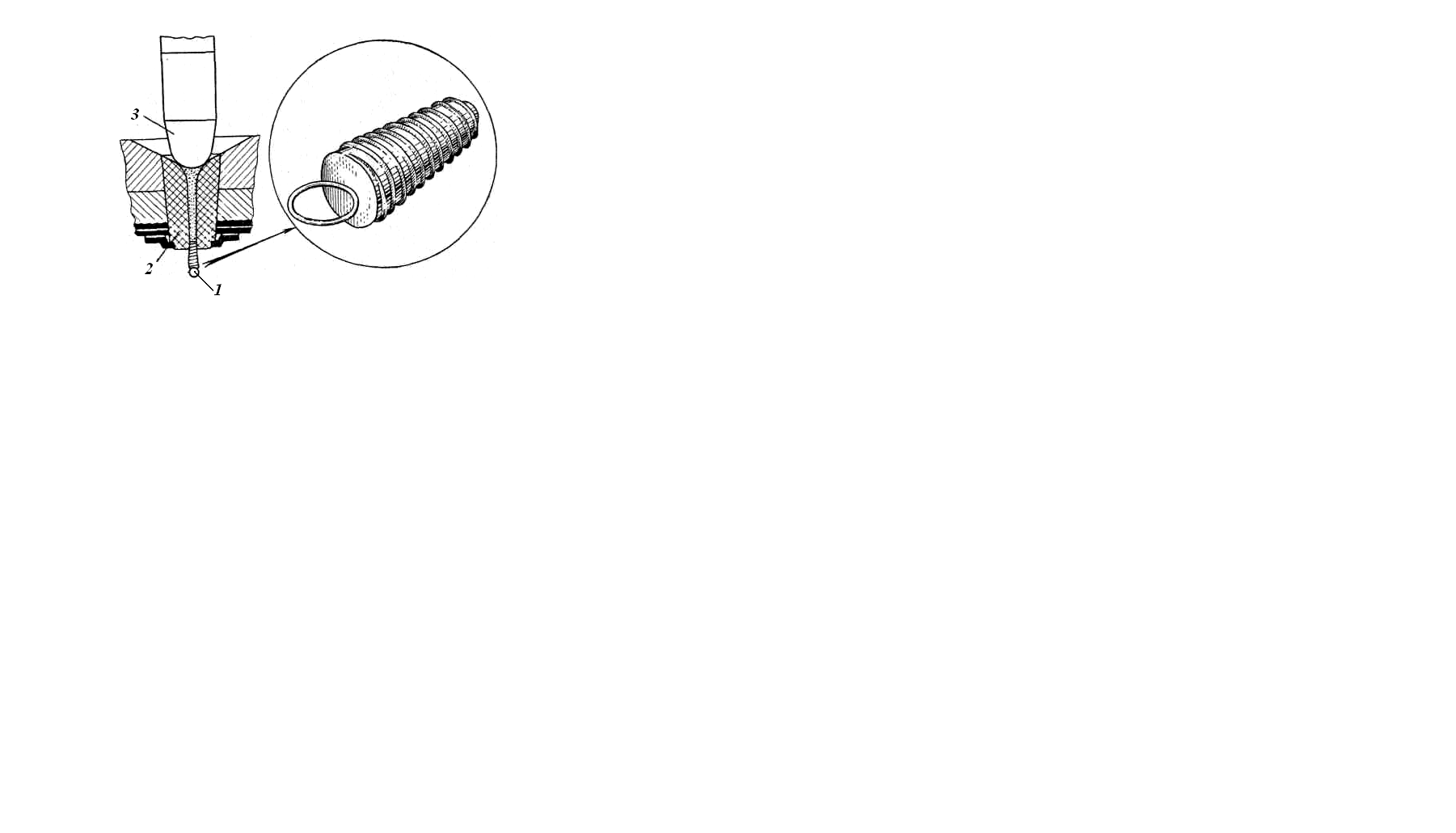

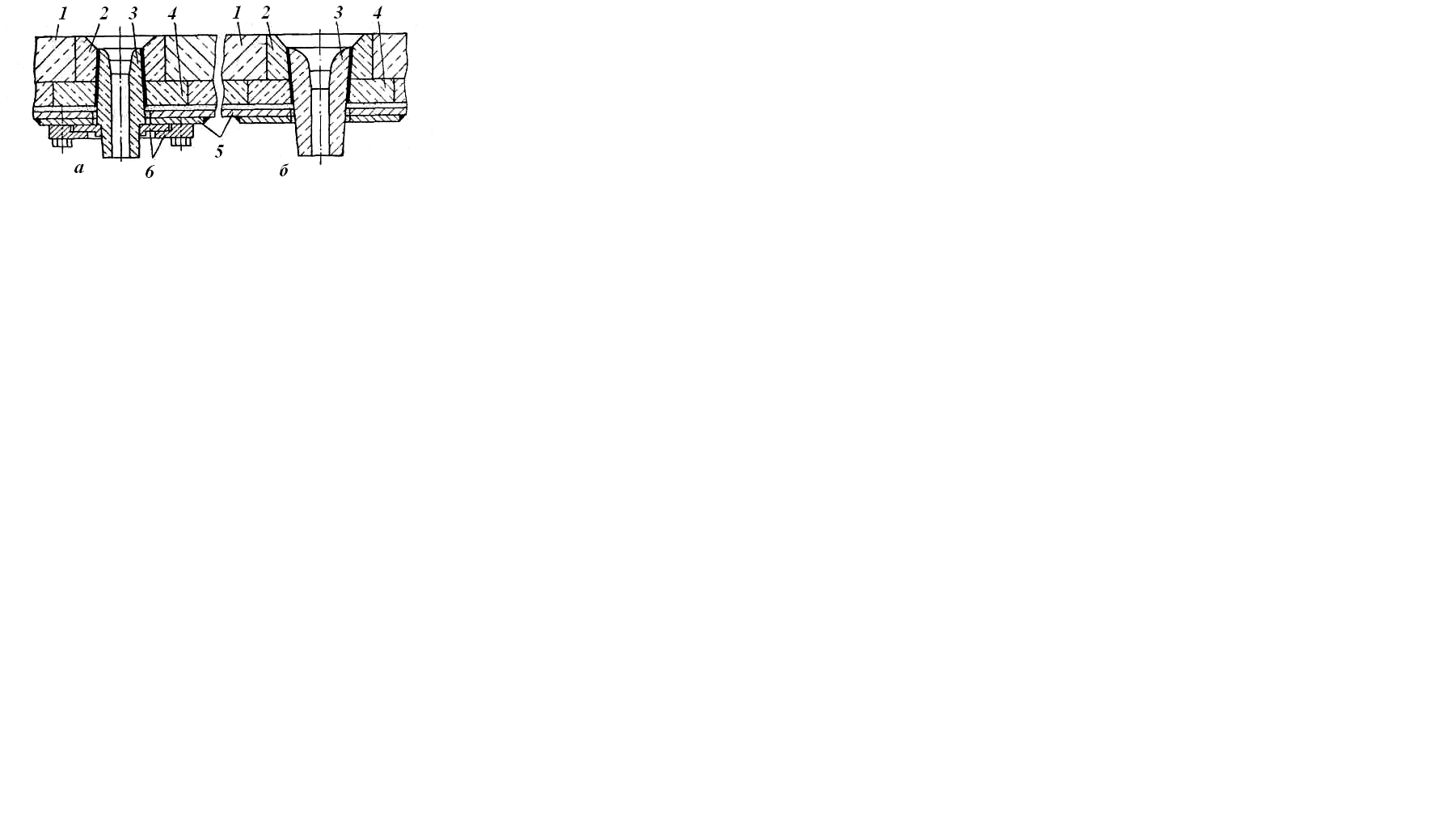

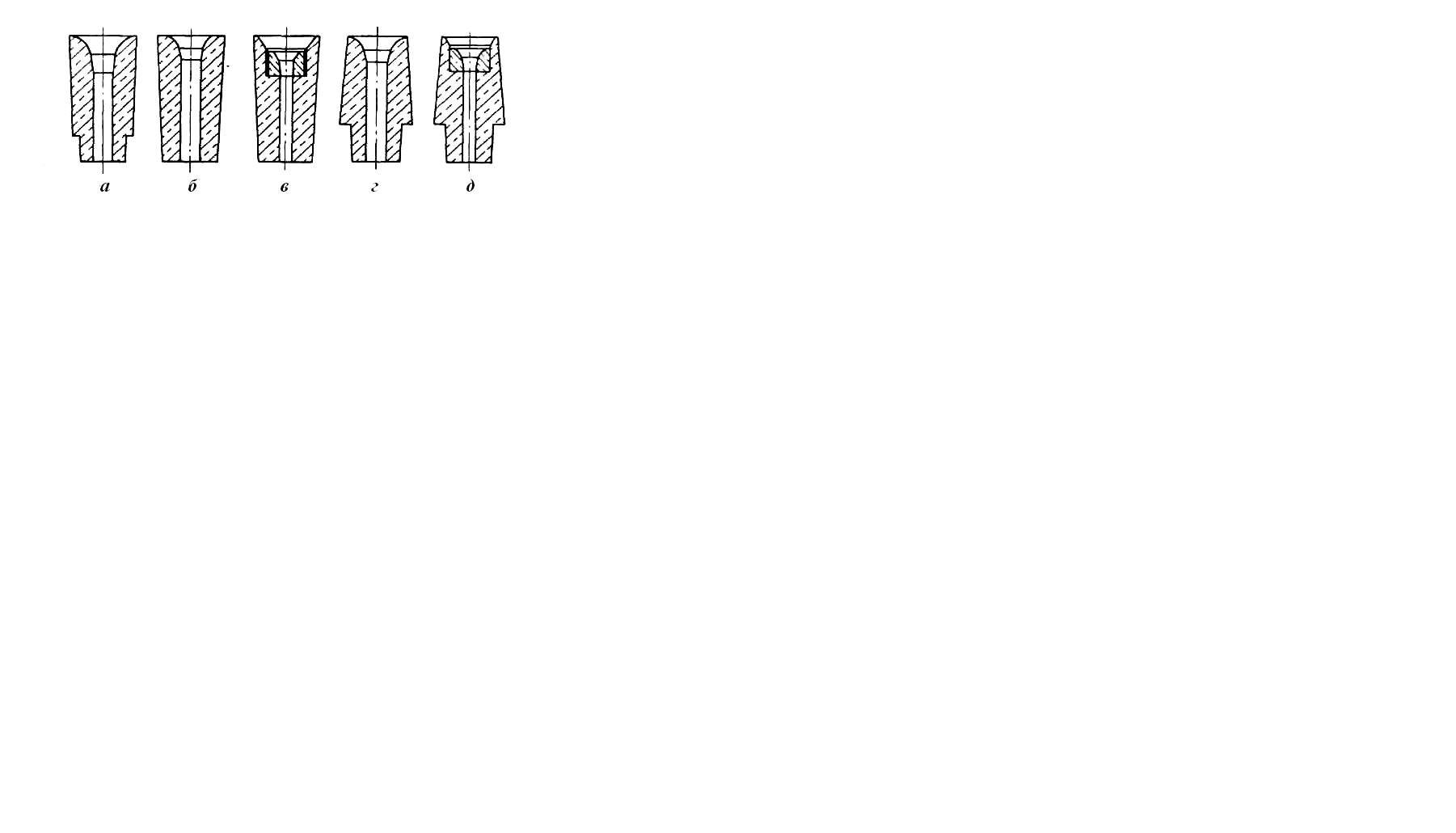

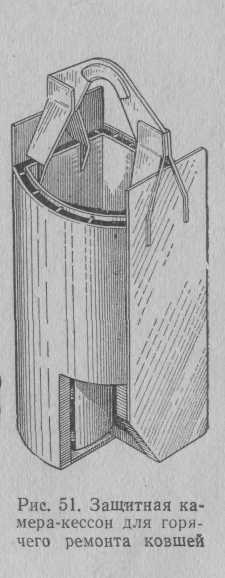

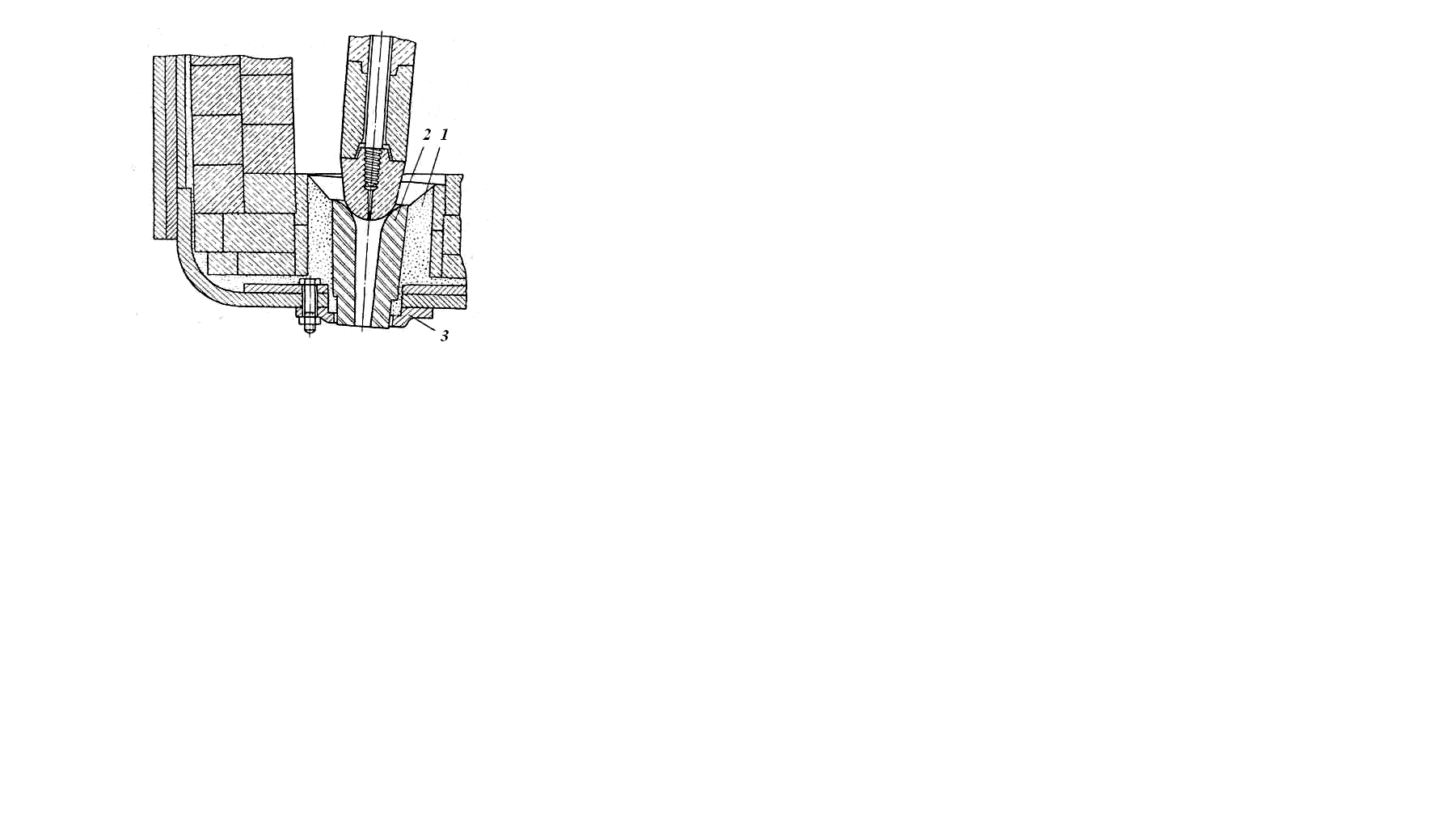

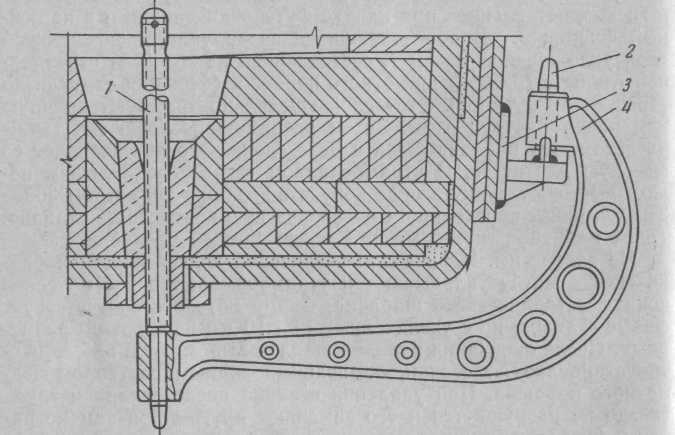

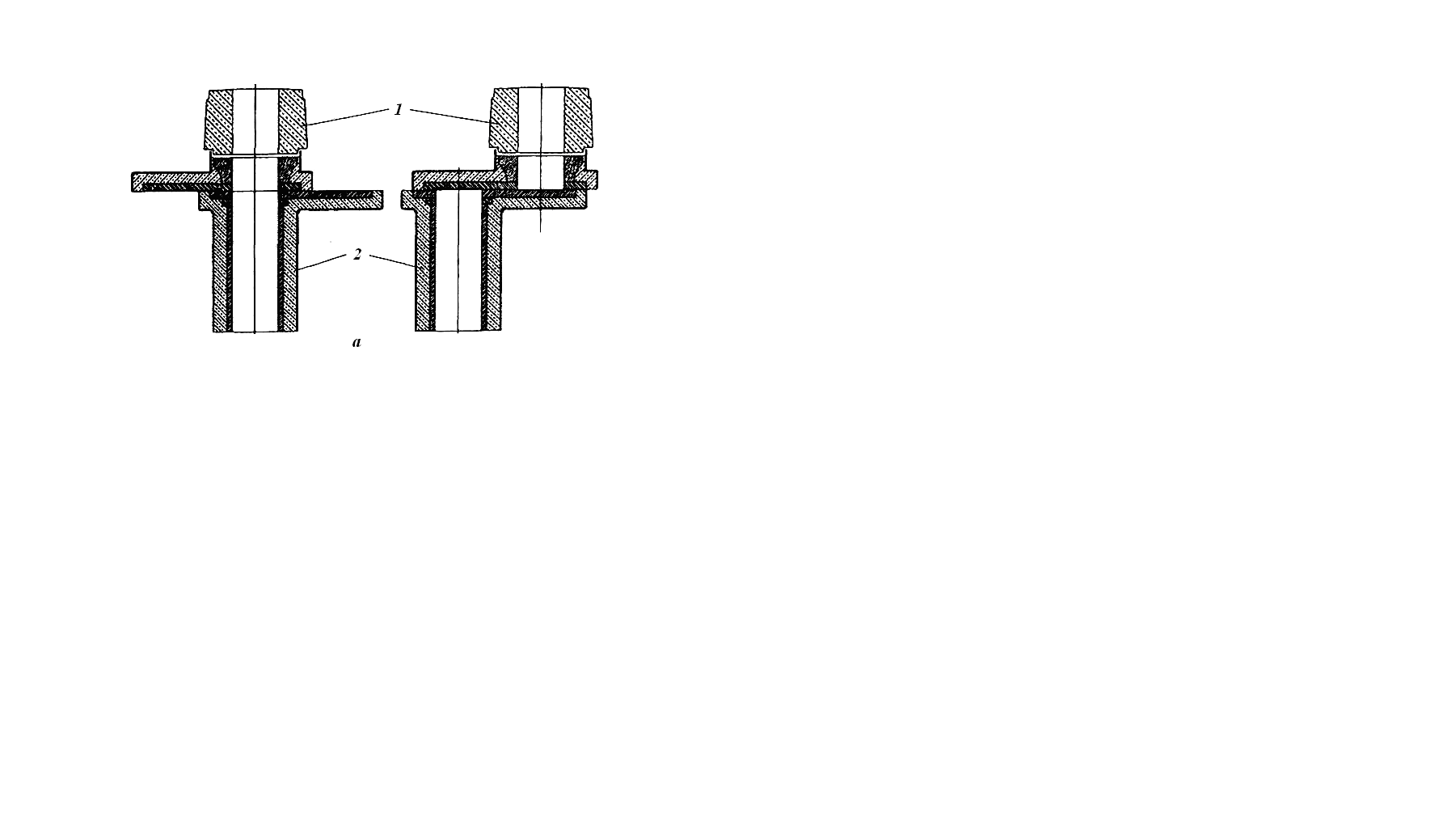

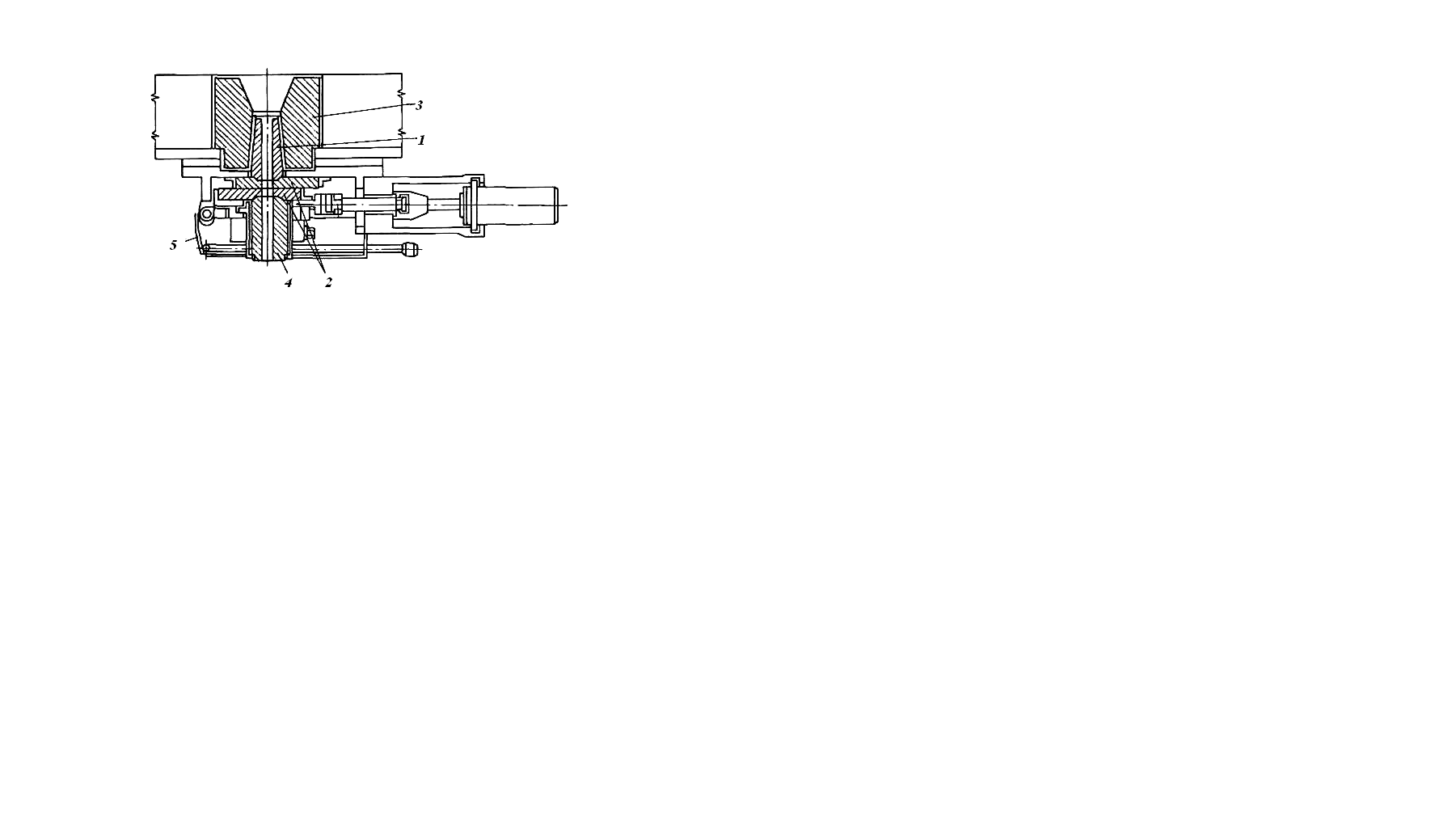

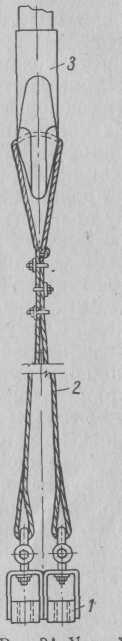

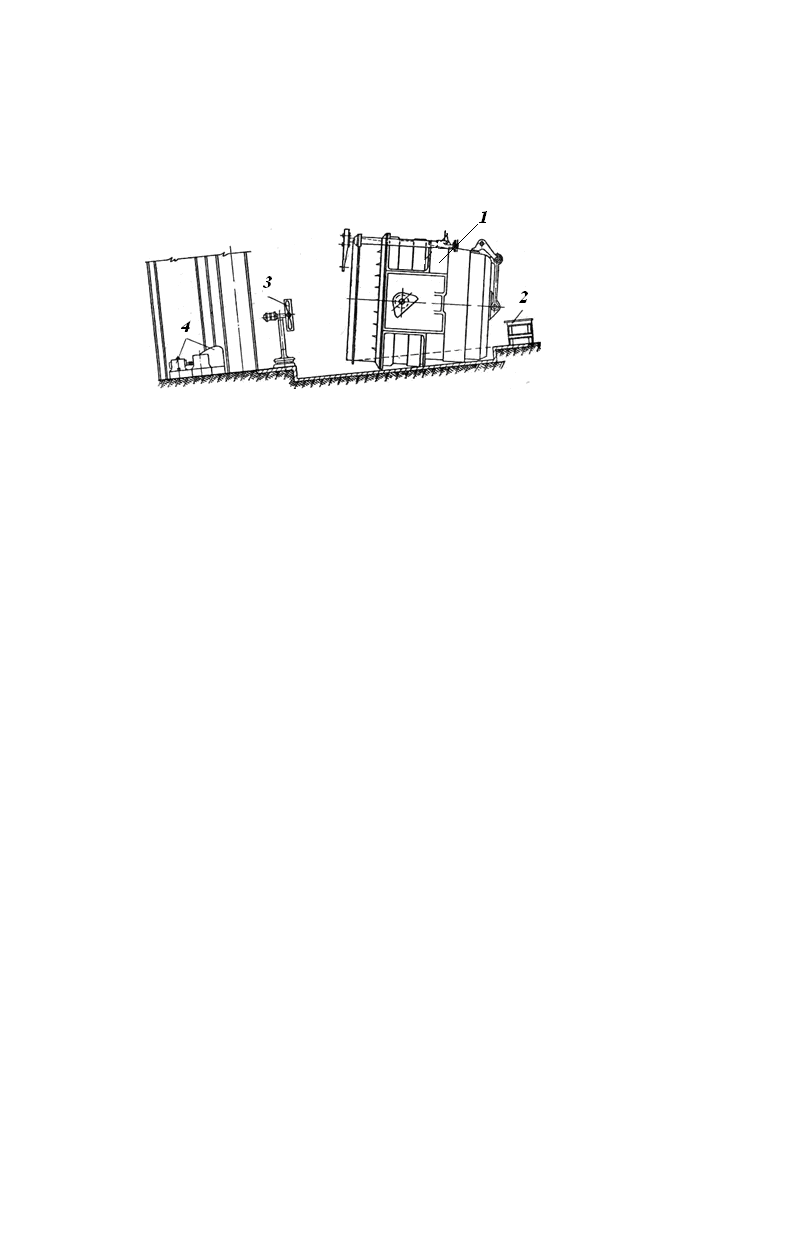

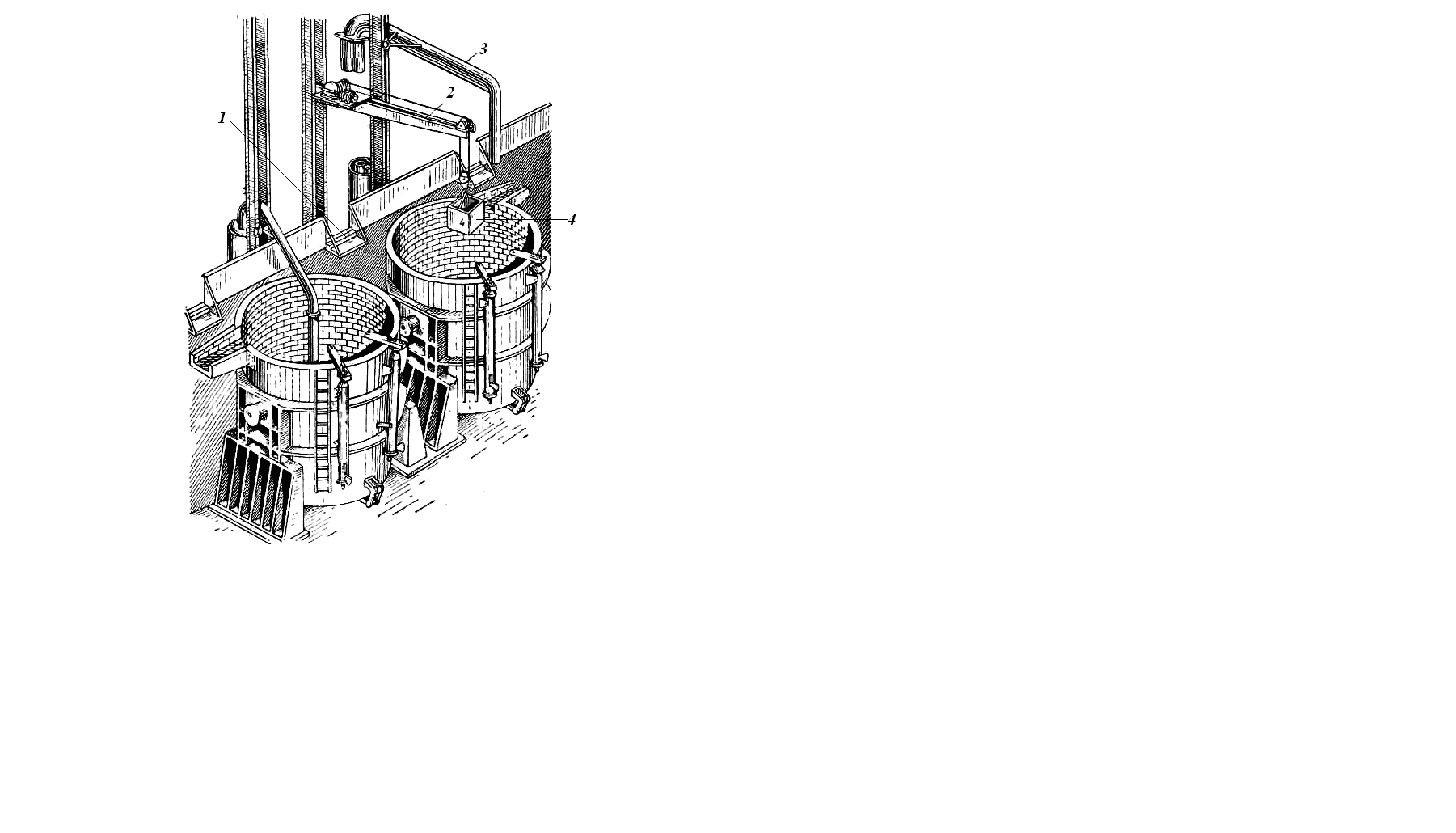

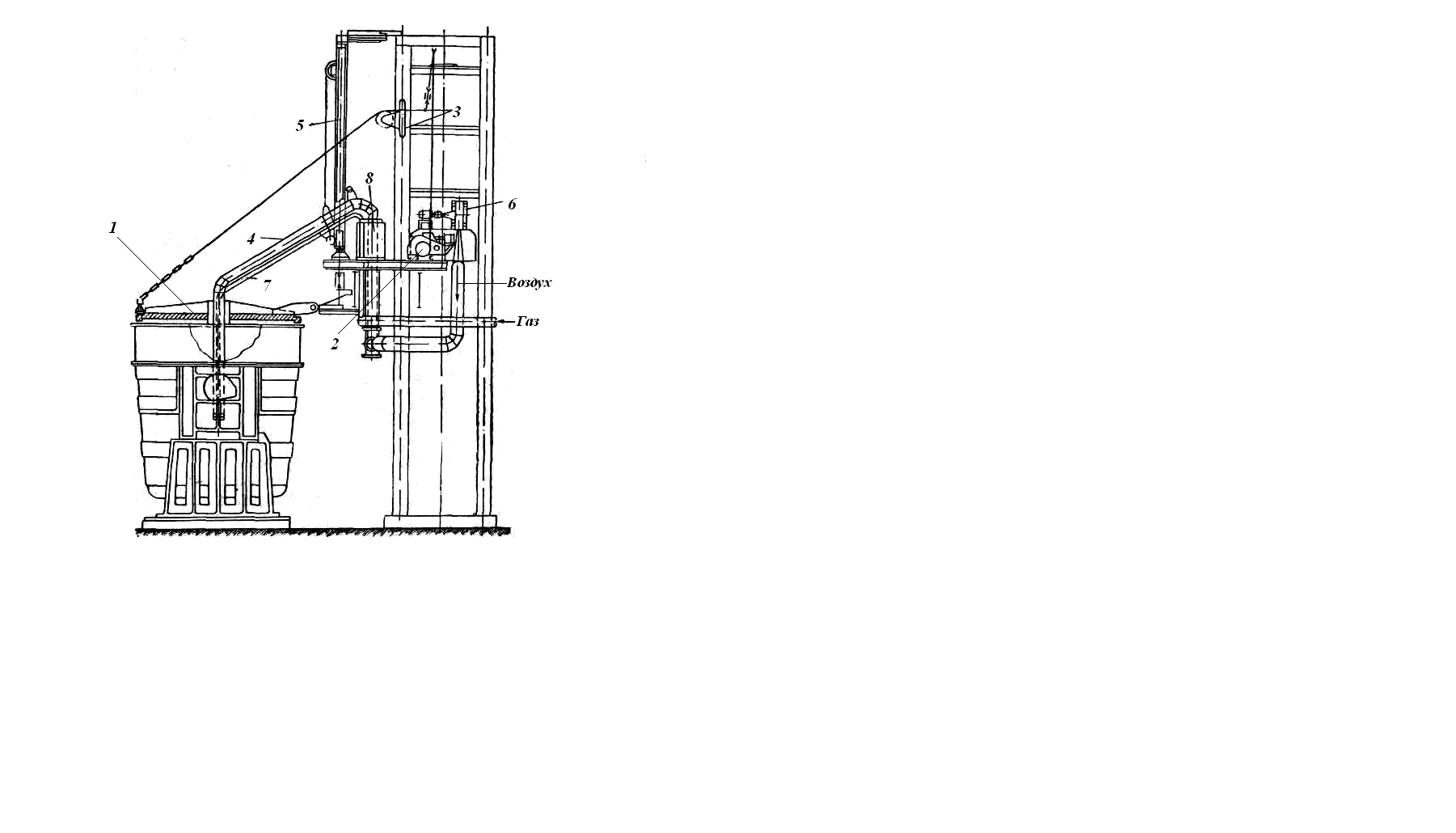

1.10.3.5. Общие требования, предъявляемые к ковшевым огнеупорам Высокие требования, предъявляемые к ковшевым огнеупорам, обусловили проведение многочисленных опытных и исследовательских работ для установления зависимости между условиями эксплуатации ковшевого кирпича и его качеством и методом кладки. В результате было установлено, что для стойкости кирпичной кладки сталеразливочных ковшей наибольшее значение имеют плотность огнеупорных изделий, склонность к дополнительной усадке или росту при нагреве и меньшее значение – химический состав и огнеупорность. Влияние плотности изделий.Опыты показали, что даже увеличение содержания в шихте свыше 43–45 % такой высокоогнеупорной составляющей, как глинозем, дает относительно меньшее увеличение стойкости, чем понижение пористости. Так, по результатам статистической обработки данных, было установлено, что при повышении содержания глинозема в шихте от 32 до 43 % увеличивается стойкость огнеупорного кирпича только при условии, что пористость изделий будет менее 15 %. Дополнительный рост или усадка кирпича при его нагреве приводит к изменению величины швов в кладке, что в значительной мере влияет на ее стойкость. Высококачественные огнеупоры с небольшим дополнительным ростом обеспечивают уплотнение и закрытие стыков, но при большой величине дополнительного роста в кладке возникают значительные напряжения от расширения кирпичей, что приводит к разрушению футеровки. Совершенно непригодны огнеупоры, дающие дополнительную усадку, так как это приводит к раскрытию стыков, и проникновению в них металла, образованию при остывании настылей, разрушающих футеровку при их удалении. Значение температуры деформации под нагрузкой. Это качество кирпича особое значение приобрело в последние годы, когда интенсификация процесса плавки, применения кислорода и развитие процессов непрерывной разливки стали привели к тому, что из сталеплавильных печей выдают сталь с повышенной температурой. 1.10.3.6. Сталеразливочный припас К сталеразливочным огнеупорам, изделиям и материалам относятся все виды огнеупоров, с которыми соприкасается жидкая сталь с момента выпуска ее в ковш и до разливки в изложницы: ковшевой кирпич и гнездовой кирпич (рис. 36), стопорные трубки, пробки, пролетный сифонный и концевой кирпич, массы, мертели и растворы. Ковшевой кирпич изготовляется из шамота и полукислых материалов. Размеры и качество ковшевого кирпича должны соответствовать требованиям ГОСТ 5341. Ковшевой кирпич, употребляемый для футеровки сталеразливочных ковшей, бывает различной формы. Для получения плотных швов при футеровке ковшей применяют лекальный кирпич и в зависимости от емкости ковша и его диаметра подбирают по ГОСТ ковшевой кирпич соответствующих марок. Гнездовой ковшевой кирпич служит для установки разливочного стакана. Изготовляется он из шамота и полукислых материалов. Срок службы гнездового кирпича 3–8 плавок. В настоящее время применяются огнеупоры полусухого прессования, удовлетворяющие высоким требованиям разливки металла. Опыты применения высокоглиноземистых (муллитокремнеземистых) огнеупорных изделий при разливке стали показали, что износ их меньше, чем шамотных. Стойкость футеровки сталеразливочных ковшей из этого кирпича превышает стойкость шамотной футеровки на 33,0 %.  Рис. 36. Основные виды огнеупоров для футеровки сталеразливочных ковшей: а – прямой; б – клин трапецеидальный; в – лекальный; г – универсально-лекальный; д – стакан; е – верхний гнездовой кирпич; ж – нижний гнездовой кирпич Кроме перечисленных выше факторов, на стойкость футеровки большое влияние оказывают правильная форма и точность размеров кирпича, и тщательность выполнения кладки. Ковшевой кирпич должен быть таких размеров и форм, которые обеспечивали бы выкладку днищ и стенок ковшей по окружностям переменного диаметра с минимальными зазорами между кирпичами. Наиболее качественная кладка с плотным прилеганием к кожуху и с наименьшей толщиной швов получается из лекального фигурного кирпича, форма которого представляет собой часть кольца данного радиуса, такой кирпич не требует пригонки по месту (рис 36 б, в). Однако сложность и дороговизна его изготовления, эксплуатационные неудобства, вызываемые необходимостью иметь большое количество типоразмеров этого кирпича при кладке даже одного ковша, ограничивают его применение. Для кладки ковшей любой емкости используют комбинацию кирпичей различной конфигурации, но простой формы. Согласно ГОСТ 5341, изготовляют ковшевые кирпичи четырех различных форм (рис. 37).  Рис. 37. огнеупорный кирпич для футеровки ковшей: (б – толщина кладки) 1. Клин ребровый (рис. 37, 1) выпускают двух основных (номеров изделий 1; и 2 двух дополнительных 2а; 2б) его применяют для кладки рабочей футеровки стен ковшей. 2. Клин торцовый (рис. 37, 2) выпускают также двух (номеров изделий 3; 4), в сочетании с (изделиями номеров 1;2) его применяют для компенсации скоса по высоте ковша и увеличения радиуса кладки. 3. Клин трапецеидальный (рис. 37, 3) выпускают 15 основных (номеров изделий 6–21) и 4 дополнительных (14а; 15а; 16а; 21а), его применяют для выкладки рабочей футеровки стен ковшей (частично комбинируя с клиньями других номеров изделий). Для выполнения начального витка винтовой кладки выпускают 15 (номеров изделий 22–36). 4. Прямой кирпич (рис. 37, 4) выпускают три (номера изделия 37;38; 39), его применяют для выкладки днищ, а в сочетании с некоторыми марками трапецеидального клина – для выкладки стен ковшей. 1.10.3.7. Огнеупорные растворы Для того чтобы кирпичи в кладке были прочно связаны друг с другом, швы и неплотности между ними заполняют огнеупорными растворами. По химическому составу и огнеупорности растворы должны приближаться к огнеупорным кирпичам или изделиям, которые они связывают. Огнеупорным раствором принято считать затворенный водой мертель. Согласно ГОСТ 6137, мертель представляет собой смесь, состоящей из шамотного порошка, огнеупорной глины с добавкой кварцита, и пластификаторов. Мертели изготовляют трех марок: полукислые (не менее 20% А12О3 + ТiO2), шамотные (30–38% А12О3 + ТiO2) и высокоглиноземистые (45–60% А12О3 + ТiO2). Каждую марку выпускают тонкого и крупного помола. Для сырьевого состава мертелей тонкого помола всех марок берут 80–85% отощителя и 20–15% пластичной огнеупорной глины; для крупного помола 78–84% отощителя и 22–16% глины. Качество мертеля, применяемого при кладке, имеет первостепенное значение для стойкости футеровки. При использовании мертеля с низкими показателями швы между кирпичами легко размываются движущимся расплавленным металлом и шлаком, после чего начинается интенсивное разъедание углов и граней самих кирпичей. Поэтому к мертелям предъявляют такие требования: – высокая пластичность, обеспечивающая хорошее заполнение швов; – высокая огнеупорность, обеспечивающая стойкость к расплавленному металлу; – хорошая спекаемость в рабочих условиях, обеспечивающая получение плотного шва; – минимальные усадка или рост, устраняющие возможность раскрытия шва. Для повышения стойкости футеровки огнеупорность мертелей и огнеупорных порошков, предназначенных для приготовления раствора, должна быть не ниже огнеупорности кирпичей, из которых выкладывают футеровку. Для увеличения шлакоустойчивости мертеля, повышения его прочности и уменьшения пористости и усадки при нагревании в мертели добавляют пластификаторы, это специально подобранные добавки, вводимые в мертель для улучшения его качеств. Применяемые при кладке ковшей мертели, состоят из огнеупорной глины, шамотного порошка с размером зерна 1–2 мм, кварцевого песка и графита. Водный раствор приготовляют на тонкоизмельченном (фракция 1,0–0,75 мм)мертеле, тщательным перемешиванием доводят его до консистенции густой сметаны. При изготовлении растворов и масс с жидким стеклом, прежде всего, растворяют в воде жидкое стекло (10 кг жидкого стекла на 100 л воды), затем полученным раствором увлажняют глину, добавляя графит или хорошо перемешанную смесь графита и шамота. Массы с жидким стеклом быстро твердеют, поэтому готовят их не более, чем на сменную потребность. Массы, приготовленные на воде, водном растворе жидкого стекла, необходимо хранить в ящиках, накрытых мокрым холстом, рогожами. При наборе стопоров, установке стаканов используют тестообразные массы. 1.10.3.8. Кладка футеровки Кладку футеровки сталеразливочных ковшей ведут либо «насухо» на мертеле, либо на водном растворе мертеля. Кладку «насухо» применяют при использовании кирпичей точных размеров и правильной формы, при этом швы между кирпичами получаются очень тонкими, а вся кладка – весьма качественной. Однако вследствие большой трудоемкости, обусловленной необходимостью пригонки кирпичей, и более высокой стоимости кирпичей этот способ кладки применяют весьма редко. Металл, попадающий в ковш, постоянно движется в вертикальном направлении. Особенно интенсивно это движение происходит при наполнении ковша металлом и при разливке металла, но даже в спокойном состоянии (в случае задержки по какой-либо причине разливки) металл постоянно перемещается в вертикальном направлении, так как слои, соприкасающиеся с футеровкой и охлаждающиеся более интенсивно, чем внутренние, стремятся опуститься вниз. По этой причине особенно сильно подвержены механическому разъеданию вертикальные швы кладки. Учитывая это, кладку надо вести так, чтобы непрерывная длина вертикальных швов была наименьшей. Это достигается кладкой вперевязку, когда вертикальные кромки кирпичей двух соседних колец смещены друг относительно друга (рис. 38, а). По толщине футеровки днища швы также не должны быть сквозными (рис. 38, б), т. е. по всем направлениям швы должны перекрываться кирпичами.  Рис. 38. Расположение швов при футеровке ковшей 1.10.3.9. Конструкция футеровки Как правило, футеровка ковшей в радиальном направлении состоит из тех слоев: изоляции, арматурного ряда и рабочей кладки. Толщина футеровки стенок и днища зависит от емкости ковша: чем больше ковш, тем толще должна быть футеровка. Толщину футеровки стенок изменяют, подбирая кирпичи различной толщины, а толщину футеровки днища, подбирая число слоев арматурного ряда и кирпичи различной толщины. Изоляцией служит слой огнеупорной глины толщиной 10–25 мм, который укладывают на внутреннюю поверхность кожуха ковша под кирпичи арматурного ряда. Подушка, образованная этой глиной, сглаживает неровности кожуха, облегчая тем самым укладку кирпичей. Кроме того, она компенсирует тепловое расширение футеровки в радиальном направлении. Арматурный ряд обычно выкладывают из кирпичей, уложенных на плашку, толщина которой по всей высоте кожуха постоянная. Этот ряд меняют только при капитальном ремонте футеровки – через 6–12 месяцев. Рабочая кладка является наиболее ответственной часть футеровки, так как она подвергается непосредственному воздействию расплавленного металла. Кладка футеровки ковшей любой емкости аналогична, она может отличаться только числом рядов ее рабочей части днища. Ниже описан порядок кладки ковша большей емкости. Кладку всегда начинают с днища. На уложенную ровным слоем изоляцию днища (густой огнеупорный раствор) над отверстием для стакана устанавливают подстаканник (нижний гнездовой кирпич) по уровню, так как правильное строго горизонтальное положение подстаканника обеспечивает правильную установку верхнего гнездового кирпича и стакана, что позволяет получить вертикально направленную струю металла. Затем прямым кирпичом (рис. 37, 4) на плашку выкладывают первый нижний арматурный ряд днища. Его кладку начинают вести от подстаканника, обеспечивая небольшой уклон всего ряда и направление продольных швов к кольцу. При кладке днища ковша, в котором стакан устанавливают не в гнездовой кирпич, а в набивное гнездо, вместо подстаканника в кладку днища закладывают шаблон обычно с размерами 400X400 мм. На первый ряд кладут второй тем же кирпичом, но обычно укладываемым на ребро. Кладку второго ряда ведут вперевязку, так, чтобы швы первого и второго рядов располагались под углом 120–135°. После этого начинают вести кладку арматурного ряда стен. Кирпич кладут так, чтобы между ним и кожухом оставался зазор 10–25 мм, который одновременно с кладкой заполняется раствором. Количество кирпича той или иной формы (рис. 37, 1–3), обеспечивающее получение кладки правильной формы при минимальной толщине швов, должно быть рассчитано заранее. Третий ряд футеровки днища начинают вести с гнездового кирпича тщательно и с минимальным швом. Кирпич укладывают на подстаканник. Весь ряд кладут опять с перевязкой швов, обращая внимание на обеспечение плотного прилегания периферийных кирпичей к кирпичам арматурного ряда стенок ковша. Затем выкладывают рабочий ряд стенок и заканчивают футеровку ковша укладкой верхнего рабочего ряда днища. Кладку рабочего ряда стенок необходимо вести так, чтобы остаточная толщина футеровки (перед ремонтом ковша) была одинаковой по всей высоте ковша. Неравномерный износ футеровки по высоте приводит к тому, что кампания ковша (период между двумя холодными ремонтами футеровки) определяется допустимым износом не всей футеровки, а только нижней, наиболее изнашиваемой части. С одной стороны, это значительно снижает общую стойкость футеровки и требует частого ремонта, а с другой – приводит к повышенному расходу огнеупоров, так как во время ремонта приходится менять еще мало изношенные кирпичи верхних рядов. Поэтому гладкую футеровку одинаковой толщины по всей высоте ковша выкладывают только в ковшах небольшой емкости, т. е. в тех ковшах, в которых вся футеровка находится под воздействием высоких температур и агрессивного влияния шлака более короткое время. В ковшах же средней и большой емкости футеровку выполняют двух-, трех- или четырехступенчатой. При такой системе кладки толщина каждой последующей ступени по ходу кладки меньше толщины предыдущей. Благодаря этому достигается равномерный износ футеровки по всей высоте ковша. На (рис.39) показан износ футеровки ковша емкостью 480 т.  Рис. 39. Схема износа футеровки ковша емкостью 480 т Из рисунка видно, что вследствие разной толщины кладки по высоте ковша допустимая остаточная толщина футеровки образовалась одновременно по всей высоте. На некоторых заводах выполняют четырехступенчатую кладку с утолщением нижнего пояса до 200 мм вместо 150 мм (при одновременном уменьш ении толщины верхних поясов, что позволяет сохранить необходимую емкость ковша); это привело к повышению стойкости футеровки на 70–75%. Кроме изменения толщины футеровки по высоте, необходимо предусматривать увеличение толщины кладки на «бойной» стороне ковша, т. е. на стороне, находящейся против сталевыпускного отверстия печного агрегата. Кладка этой стороны при каждой разливке испытывает сильный удар первых порций расплавленного металла и потому она изнашивается в 3 раза интенсивнее, чем на остальной части футеровки. Кладку футеровки стен ковшей выполняют двумя способами. Кольцевая кладка. Ее выполняют последовательной кладкой кирпичей в замкнутые концентрические кольца. Каждое такое кольцо должно быть расклинено при помощи специального замкового кирпича, который тщательно подгоняют теской вручную. Укладку замкового кирпича выполняет обычно специально выделенный квалифицированный каменщик. Винтовая беззамочная Сущность этого способа футеровки ковшей заключается в том, что кирпичи выкладывают по винтообразной поверхности. Наиболее сложным и важным элементом при этом виде футеровки является выкладка заходной части винта – основания, которое определяет направление витка. В зависимости от числа выбранных заходов такие основания выполняют в трех или более местах, находящихся на одинаковом расстоянии друг от друга. На (рис. 40) показана схема четырехзаходной кладки. Такая система дает возможность вести кладку одновременно двум, трем или большему числу каменщиков.  Рис. 40. Схема четырехзаходной винтовой кладки Развитие этого способа кладки и внедрение его в практику работы некоторых заводов позволили выработать три метода выкладки основания витка. 1. Заход витков выполняют после окончания кладки футеровки днища. Каждый заход выкладывают из набора, состоящего из девяти специальных кирпичей (рис. 41).  Рис. 41. форма кирпичей применяемых для выкладки захода при винтовой кладке: а – форма всех кирпичей в плане На периферийный ряд кирпичей днища укладывают первый заход в последовательности, указанной на (рис. 42.) Затем выкладывают остальные 2–3 захода и в результате получаютоснования для кладки футеровки стен с 3–4 выступающими заходами. Дальнейшую кладку стандартными прямыми кирпичами ведут одновременно и непрерывно (поскольку исчезла надобность в подгонке замковых кирпичей) столько рабочих, сколько выложено заходов. 2. Подъем винтовой линии образуют подсыпкой смеси из щебенки и огнеупорной глины на подготовленную футеровку днища и плотной ее утрамбовкой. 3. Заход витков выполняют одновременно с выкладкой рабочей футеровки днища, устраивая специальные возвышения из ковшевого кирпича и лещадки периферийного ряда футеровки днища.  Рис. 42. Схема укладки кирпичей для устройства захода при винтовой кладке Применение винтовой кладки позволило: – сократить время кладки на 20–40% по сравнению с кольцевой кладкой; – отказаться от применения трудоемкой работы по подгонке замковых кирпичей; – повысить качество кладки, так как при винтовой кладке исключается возможность совпадения вертикальных швов; – увеличилась стойкость футеровки при винтовой кладке по сравнению с кольцевой кладкой. Футеровку ковша выполняют либо из кирпичей, либо монолитной. Для изготовления монолитной футеровки требуется соответствующее оборудование, однако при этом заметно снижаются затраты труда. Существует несколько способов выполнения монолитной футеровки ковшей: литье, трамбование, торкретирование, пескометная набивка. Выбор способа футеровки ковша определяется наличием и стоимостью соответствующих оборудования и материалов. Стойкость футеровки ковшей, изготовленных из обычных шамотных кирпичей, всего 15–25 плавок (наливов). Футеровка изнашивается неравномерно; наибольший износ наблюдается в месте падения струи металла и в районе шлакового пояса. В тех случаях, когда металл в ковше подвергают различным методам обработки, включая методы, связанные с интенсивным перемешиванием металла, стойкость шамотной футеровки резко снижается; тогда футеровку ковша выполняют из высокоогнеупорных материалов, стойкость при этом возрастает до 100 и более плавок. В зависимости от качества огнеупорных материалов и технологии обработки стали в ковше, расход огнеупоров колеблется в пределах от 2 до 5 кг/т стали. Для оптимизации срока службы футеровки определяют соответствующие зоны износа. Обожженные периклазоуглеродистые огнеупоры используют в верхнем шлаковом поясе. Таким образом, обеспечивается шлакоустойчивость этого участка. Другим интересным аспектом такой конструкции ковша является применение предварительно литого глиноземошпинельного блока в зоне удара струи о днище ковша. Прочность материала может быть увеличена добавкой 2–3 % стального волокна. Сочетание такого способа изготовления футеровки с осуществлением горячего ремонта приводит к снижению расхода огнеупорных материалов Выбор того или иного вида огнеупоров может определяться также наличием примесей в стали. Например, с учетом возможного загрязнения металла углеродом (из огнеупорных материалов), что нежелательно при выплавке стали с крайне низким содержанием углерода, применяют не содержащие углерода огнеупорные материалы, такие, как обожженные известковопериклазовые огнеупоры. 1.10.4. Конструкция стопора и узла крепления стакана 1.10.4.1. Стопор Стопор (рис. 43, а) представляет собой стальной стержень 1, зафутерованный стандартными огнеупорными изделиями – пробкой 5и трубками 3, предохраняющими его от расплавления жидким металлом и обеспечивающими сохранение его прочности в условиях высоких температур.  Рис.43. Стопор сталеразливочного ковша На некоторых заводах к стержню 1 приваривают шайбу2 (рис. 43,б). Она предназначена для разгрузки пробки от веса трубок и от усилий, возникающих при их тепловом расширении. На нижнем конце стержня находится винтовая нарезка специального профиля, на которую навинчивают пробку. Иногда пробку крепят при помощи анкера с клином (рис. 44, а) или без клина (рис. 44,б ), но это соединение более сложно и менее надежно.  Рис. 44. Анкерное крепление пробки Для более надежного закрепления пробки винтовую нарезку обмазывают тонким слоем огнеупорного раствора. Наиболее распространен раствор, полученный тщательным перемешиванием массы, состоящей из 25% огнеупорной пластичной глины (фракции до 1 мм) и 75% шамотного порошка той же фракции. Этим же раствором заполняют зазоры 4 между трубками и стержнем и между стопорными трубками, которые надевают на стержень после навинчивания пробки. Согласно ГОСТ 5500, стопорные трубки изготовляют восьми типоразмеров и пробки шести типоразмеров, которыми футеруют стержни диаметром от 35 до 60 мм. Углубления h и выступы h1 на стопорных трубках при наборе стопоров образуют фальцевое соединение (лабиринт), препятствующее проникновению расплавленного металла через стыки при некачественной заделке швов между трубками или в случае раскрытия швов при изгибе стержня (рис.43 и 45).  Рис. 45 стопорные трубки: а – с одинарным замком; б – с двойным замком На некоторых заводах стопоры для ковшей малой емкости собирают сухим способом. На стержень с закрепленной на нем пробкой в вертикальном положении набирают поочередно стопорные трубки и тщательно подгоняют одну к другой. Одновременно в зазор между металлическим стержнем и стопорной трубкой засыпают сухой песок. Стыки между стопорными трубками промазывают огнеупорным раствором. Набранные таким образом стопоры не просушивают. Сухая наборка сокращает продолжительность подготовки стопоров. Перед наборкой стопорный припас (рис. 46) тщательно проверяют. Стальной стержень должен быть прямым и нарезка нижнего и верхнего концов его не должна иметь повреждений. Стопорные трубки и пробки с трещинами, отбитыми замками и испорченной нарезкой бракуют. На рабочее место стопорные трубки и пробки подают либо в контейнерах автопогрузчиком, либо по специальному транспортеру.  Рис. 46.Стопорный припас: 1 – стопорный стержень; 2 – пробки; 3 – стопорные трубки; 4 – утолщенная стопорная трубка Стойкость стопоров определяется толщиной огнеупорных трубок, защищающих металлический стержень от нагрева. В ковшах емкостью до 300-т наружный диаметр трубок должен быть 185 мм. Для 300-т сталеразливочных ковшей наружный диаметр стопорных трубок был увеличен до 200 мм. Особенно важна повышенная стойкость стопорных трубок, пробок и всего сталеразливочного припаса при непрерывной разливке стали и обработке ее в вакууме. Здесь стойкость стопора определяет ход всего процесса разливки и надежность работы установок. Для повышения стойкости сталеразливочного припаса при непрерывной разливке и вакуумировании жидкой стали стопорные стержни для больших сталеразливочных и промежуточных ковшей изготовляют пустотелыми с внутренним воздушным охлаждением, а стопорные трубки делают из высокоглиноземистого шамота. За время пребывания стали в ковше, стержни стопоров испытывают значительные термические напряжения, в результате чего к концу разливки они сильно деформируются. Поэтому после извлечения стопоров, обивки использованных трубок и пробки, стержни (если верхняя и нижняя резьбы находятся в исправном состоянии) подвергают правке. Обычно их используют для 4–6 разливок. Число и размер трубок по длине выбирают в зависимости от высоты ковша так, чтобы верхний торец последней трубки находился над уровнем шлака на расстоянии 100–300 мм. Диаметр трубки и размер пробки зависят от размера стакана (который в свою очередь выбирают в зависимости от емкости ковша и конкретных условий заданной скорости разливки), размера изложниц, марки разливаемой стали и др. Набирают и сушат стопоры в специально оборудованных местах. Для сборки стопоров устраивают или неподвижные козлы, или столы с лотками, поворачивающимися на шарнирах из горизонтального положения в вертикальное, что облегчает работу по вводу стопоров в сушило. Сборку стопора начинают с навинчивания пробки на стержень, на нижний конец которого предварительно наносят раствор. Пробку навинчивают до отказа. Иногда пробке дают некоторую слабину – после навинчивания до отказа ее отворачивают на 90–180°, благодаря чему исключается возможность растрескивания пробки при ее расширении от нагрева. Затем на стержень, покрытый раствором, надевают первую трубку. Несколькими поворотами в обе стороны вокруг оси и нажатием вдоль оси ее притирают к пробке. При этом достигается получение шва минимальной толщины (при использовании раствора, приготовленного из мелкозернистого порошка). Аналогично надевают и остальные трубки, причем после каждых 2–3 трубок осуществляют дополнительное прижатие ударами по ним деревянным молотком через деревянную прокладку. На некоторых заводах принято первую, а иногда и несколько трубок дополнительно закреплять на стержне деревянными клиньями, плотно загоняемыми ударами молотка в зазор между трубкой и стержнем. Верхнюю последнюю трубку зажимают гайкой через деревянную шайбу или компенсационную пружину. Сверху на стержень навинчивают еще две гайки, предназначенные для крепления стопора на траверсе стопорного механизма, или проушины, за которую подвешивают стопор при транспортировке или сушке. Агрессивное действие расплавленного металла на нижние и верхние стопорные трубки, так же как и на нижние и верхние ряды футеровки стен ковша, неодинаково. Поэтому иногда в большегрузных ковшах нижние стопорные трубки подбирают с большим наружным диаметром, чем верхние. После окончания набора стопоры направляют на сушку в специальных сушилах – шахтных (круглых или прямоугольных) или конвейерных. Последние характеризуются тем, что сырые стопоры, загруженные с одного торца сушила, в течение всего времени сушки передвигаются с определенной скоростью по специальному конвейеру к другому торцу. Благодаря этому достигается более равномерная сушка стопоров и предотвращается возможность выдачи на разливку недостаточно просушенного стопора. Сушка стопоров должна проходить обязательно в вертикальном положении для предотвращения растрескивания трубок и раскрытия швов между ними Режим сушки стопоров сильно влияет на их качество. Сушка должна обеспечить полное удаление влаги из огнеупорного раствора, находящегося в зазорах между стопорными трубками и стержнем. Рекомендовано проводить сушку в течение 24–30 чпри 140–150° С, причем лучшие результаты достигаются при сушке в течение 48 чи 120° С. Организация работы участка набора и сушки стопоров показана на (рис.47). Набранный стопор 1 вместе с лотком перемещают из горизонтального положения в наклонное положение пневматическим подъемником 2, самозахватывающая лапа 3, работающая от лебедки 4, захватывает стопор за верхнюю гайку 5, поднимает его в вертикальное положение и перемещает на конвейер сушильной печи 6. «Кошка» 7 сушильной печи зацепляет стопор за нижнюю гайку 8. После передачи стопора в сушило лапа автоматически возвращается в крайнее положение для захвата следующего стопора. Сушильный конвейер работает от электропривода 9, продвигая сырые стопоры в глубь сушила и выдавая просушенные стопоры.  Рис. 47. База для набора и сушки стопоров Шахтные сушила оборудованы ячейками для стопоров. Стопоры по одному опускают в ячейки и по мере готовности убирают мостовым краном. В шахтных сушилах стопоры довольно быстро и хорошо просушиваются, но в сталеплавильных цехах большой производительности применение шахтных сушил нерентабельно, так как на подъем и опускание большого количества стопоров тратится чрезвычайно много кранового времени – от 5 до 12 ч в сутки. Для сокращения времени сушки стопоров, во всех сталеплавильных цехах с большим объемом производства, установлены туннельные сушила, отапливаемые газом. Просушенный стопор убирают из стопорного сушила консольным или разливочным краном, на блок которого подвешивают специальное приспособление для транспортировки стопоров (рис. 48).  Рис. 48. Приспособление для транспортировки стопоров: 1 – стопор; 2 – стержень стопора; 3 – гайка для зажима; 4 – гайка для захвата стопора; 5 – «кошка» с захватной лапой; 6 – крюк крана 1.10.4.2. Установка стопора в ковш Стопоры устанавливают в сталеразливочные ковши, как правило, на запасных стендах и два человека с борта ковша. Сначала канал стакана снизу закрывают железной пробкой (рис.49). Затем разливщик поднимается на борт ковша и сверху через специальную алюминиевую трубку диаметром 25 ммзасыпает в канал стакана определенную (мерную) порцию сухого песка. После этого в ковш помещают стопор. Надежность перекрытия канала стакана и величину подъема стопора разливщик регулирует также с борта ковша. Вокруг пробки при помощи той же трубки старший разливщик засыпает графит.  Рис. 49. Пробка для закрытия канала стакана: 1 – металлическая пробка с резьбой; 2 – стакан; 3 – пробка стопора Затем устанавливают стопор. Его опускают в ковш вертикально с помощью крана так, чтобы он садился по оси стакана. Поворотами стопора осуществляют притирку пробки к стакану, после чего закрепляют стопор в вилке траверсы стопорного механизма. При помощи штурвала 3 (рис. 34) устанавливают стопор не строго вертикально, а с небольшим наклоном в сторону нижней части стенки ковша так, чтобы при подъеме стопора его пробка скользила по верхней сферической части стакана со стороны стенки. Это делают с учетом того, что при подъеме стопора и открывании стаканчика сталь, опускаясь по стенкам и устремляясь к сливному отверстию, несколько отталкивает стопор к центру ковша, вследствие чего во время первой половины разливки стопор удерживается над центром стаканчика. При дальнейшей разливке, когда уровень металла понизится и отталкивающая сила уменьшится, стопор также будет находиться над центром стаканчика вследствие удлинения разогревшейся за время разливки вилки стопорного механизма. 1.10.4.3. Узел крепления стакана В настоящее время применяются два способа установки стакана в ковш: с наружной стороны ковша (рис. 50, а) и изнутри ковша (рис. 50, б). В соответствии с этим изготовляют два типа стаканов, ГОСТ 5500. На (рис. 51, а) показан стакан для установки изнутри в набивное гнездо, на (рис. 51, б и в)– для установки изнутри в гнездовой кирпич, на (рис.51, г и д) – для установки снаружи. В тех случаях, когда по технологии разливки требуется обеспечить постоянный минутный расход металла в течение всей разливки (например, на установках непрерывной разливки стали), применяют стаканы с вкладышами (рис. 51, в и д). Форма и размеры последних также указаны ГОСТ 5500, но изготовляют их обычно из высококачественных материалов, содержащих цирконий и обладающих весьма высокой стойкостью, благодаря чему внутреннее отверстие вкладыша в течение всей разливки почти не размывается и его первоначальный размер изменяется весьма незначительно.  Рис. 50. Узел крепления стаканов в ковше: 1 — рабочая кладка днища; 2 — гнездовой кирпич; 3—стакан; 4 — арматурный ряд; 5 — корпус ковша; 6 — детали крепления стакана  Рис. 51. Стаканы, применяемые в сталеразливочных ковшах При установке стакана с наружной стороны легче осуществить правильную посадку стакана в гнездо. Этот способ проще и надежнее, чем способ установки изнутри. Его недостаток – более трудоемкий процесс удаления отработанного стакана. Кроме того, при плохо подобранном стакане и больших зазорах между его стенками и гнездом укладывается излишнее количество раствора, который при сушке или разливке дает усадку с образованием щели, через которую металл может теряться, или, если он застынет в щели, еще более усложнится удаление стакана после разливки. Перед установкой в ковш стакана его наружную поверхность натирают графитом, облегчающим удаление стакана после разливки, и затем на нее наносят огнеупорную массу, состоящею из 64 % молотого шамотного порошка, 24 % молотой огнеупорной глины и 12 % молотого графита. Этой массой заполняется зазор (который не должен быть больше 5 мм)между стаканом и внутренней поверхностью гнездового кирпича. Вставленный в гнездо стакан забивают деревянным молотком так, чтобы надетая на хвостовик стакана муфта (рис. 50, а)могла своими лапами зайти под фланец. Для закрепления муфту поворачивают на 45°, после чего все замковое соединение обмазывают огнеупорной массой, содержащей графит. Изнутри стакан устанавливают в еще не остывший ковш. Необходимость вести работы в тяжелых условиях при весьма высоких температурах является крупным недостатком способа. Однако при этом достигается более тщательная и надежная заделка стыка стакана с гнездовым кирпичом и уменьшается общее время на подготовку ковша к разливке. Экономия времени достигается тем, что притирку стопора к стакану и установку стопора производят одновременно с установкой стакана. Кроме того, стакан, вставленный изнутри, весьма легко и быстро удаляется либо посадкой ковша на кол, либо применением специальных устройств. Эти преимущества послужили причиной широкого распространения на заводах установки стакана с внутренней стороны ковша. Для улучшения и облегчения условий труда рабочих, внутрь ковша вставляют кессон (рис. 52), представляющий собой открытую сверху камеру, стенки и днище которой выложены из огнеупорного кирпича и с двух сторон обшиты листовой сталью. Такие камеры-кессоны предохраняют рабочих от непосредственного излучения раскаленной футеровки ковша.  Рис. 52. Защитная камера для горячего ремонта ковшей Перед установкой стакана необходимо проверять соответствие размеров стакана и внутренней части гнездового кирпича. Наружную поверхность стакана обмазывают так же, как и при установке стакана с наружной стороны ковша. Для окончательной плотной посадки стакана в гнездо ударяют по специальному деревянному штырю, вставляемому в стакан. Подготовку ковша, в который стакан устанавливают в набивное гнездо (рис. 53), проводят так же, как и в предыдущем случае. Отличается только сама установка стакана.  Рис. 53. Установка стакана в набивное гнездо Стакан 2, шейка которого обмазана с наружной стороны тестообразной массой, приготовленной из 30% огнеупорной глины и 70 % шамотного порошка (фракция до 1 мм), устанавливают в гнездо, оставленное при кладке футеровки днища, и в наружный фланец 3. В образовавшийся зазор укладывают первый слой увлажненной массы 1, составленной из 25–35 % огнеупорной глины и 75–65 % шамотного порошка (фракция от пыли до зерен 8–10 мм). Этот слой тщательно трамбуют вручную или пневмотрамбовкой. Затем операцию повторяют с таким расчетом, что набивка была в 3–4 слоя. Это обеспечивает ее высокую плотность. В утрамбованном гнезде специальным ножом вырезают лунку в виде конуса с верхним диаметром 300–350 мм, внизу переходящим в сферическую поверхность стакана. Такое набивное гнездо меняют после каждой разливки. Чтобы правильно направить струю металла при разливке и уменьшить возможность образования настылей на нижней части стакана, его необходимо устанавливать в гнездо строго вертикально. Для точной установки применяют приспособление, показанное на (рис. 54).  Рис. 54. Приспособление для проверки правильности установки стакана в ковше На приваренном к кожуху ковша кронштейне 3устанавливают выверенный по отвесу штырь 2. Ось штыря и ось левой расточки скобы параллельны. Через устанавливаемый стакан пропускают штангу 1, диаметр которой в средней части равен диаметру стакана. Нижнюю часть штанги вставляют в скобу 4.Стакан, устанавливаемый по штанге, занимает строго вертикальное положение. 1.10.5. Стопорное устройство скользящего типа Устройство крепится к кожуху ковша снизу снаружи. Отверстие разливочного стакана перекрывается (и открывается) горизонтальным отсекающим движением скользящей огнеупорной плиты принцип действия (слева – входной 1 и выпускной 2 стаканы совмещены «открыто»; справа – выпускной стакан и скользящая плита перемещены в положение «закрыто»); (рис. 55).  Рис. 55. скользящий затвор В зависимости от вида движения отсекателя (прямолинейного или вращательного) скользящие затворы делят на шиберные (рис. 56) и поворотные или дисковые (рис. 57) с несколькими отверстиями разного диаметра.  Рис. 56. затвор шиберного тип: 1 – разливочный стакан ковша; 2 – плиты; 3 – гнездовой кирпич; 4 – наружный разливочный стакан;5 – металлический защитный кожух)  Рис. 57. Поворотный скользящий затвор: 1 – верхний стакан; 2 – неподвижная плита; 3 – вращающаяся плита; 4 – коллектор; 5 – ротор; 6 – пружины; 7 – редуктор; 8 – электродвигатель; 9 – предохранительный кожух; 10 – футеровка промежуточного ковша Дисковые затворы позволяют изменять по ходу разливки скорость истечения металла из ковша или сохранять ее в процессе опорожнения ковша (по мере опускания уровня металла в ковше вести разливку через отверстия все большего диаметра). При расположении затворного устройства вне ковша все необходимые операции с находящимся в ковше металлом (перемешивание и т. д.) проводятся без опасения повредить стопор и вызвать этим аварийный выход металла из ковша. Надежность скользящего затвора зависит от огнеупорности и износостойкости скользящих плит, от точности их изготовления и притирки. 1.10.6. Ремонт ковшей По окончании разливки, из ковша сливают остатки шлака в шлаковую чашу, ковш устанавливают на запасной стенд, где он несколько охлаждается. Ковшевой очищает борт ковша от шлака, отвинчивает гайки, крепящие стопор к вилке стопорного механизма, и убирает использованный стопор с помощью устройства для уборки стопоров (рис. 58). После удаления стопора ковш передается краном и укладывается на бок на специально оборудованное для охлаждения ковшей место (рис. 59), где размещено следующее оборудование: лебедка для чистки ковшей от скрапа; вентилятор для охлаждения внутренней полости ковша; с наружной стороны днища ковша стол, на котором располагается ковшевой для удаления старых стаканов при помощи пневматического инструмента.  Рис. 58. Устройство для уборки отработанных стопоров: 1 – подвижная гайка; 2 – трос; 3 – крюк крана  Рис. 59. Место для охлаждения и обработки ковша: 1 – сталеразливочный ковш; 2 – металлический стол; 3 – подвижной вентилятор; 4 – лебедка с электродвигателем для удаления «козла» После очистки внутренней полости ковша от скрапа и шлака, удаления старых стаканов и очистки носка ковша осматривают металлические элементы ковша (сварные швы, болты, заклепки, днище, кантовочное приспособление), смазывают маслом цапфы и валики кантовочного приспособления, проверяют кладку стенки, и днища ковша, гнездовые кирпичи. Кладку осматривают старший разливщик, мастер разливки и бригадир каменщиков и по внешнему виду определяют ее состояние. Тонкая (износившаяся) кладка дает осадку – обнаруживаются раскрытые швы. Хорошую по внешнему виду кладку, но после большого числа плавок, простукивают ломом и если в местах простукивания в швы просыпаются мелкие частицы сухого раствора – такой ковш под плавку не готовят. Пригодный для приемки металла ковш переворачивают и тем самым освобождают его от счищенного со стенок шлака. Если требуется, устанавливают новый гнездовой кирпич, ремонтируют днище, устанавливают стакан, ремонтируют носок, просушивают ковш, затем ставят в него стопоры и подают ковш под плавку. В зависимости от степени износа футеровки и состояния металлоконструкции различают пять видов ремонта. Мелкий горячий ремонт проводят после каждой разливки. Охлажденный и очищенный ковш устанавливают на специальный стенд, где проводят мелкий ремонт поврежденных верхних рядов кладки, устанавливают стакан и стопор и осуществляют сушку. Горячий ремонтковша заключается обычно в замене части или всего верхнего ряда рабочей футеровки днища, включая гнездовой кирпич, и ремонте поврежденных мест рабочей футеровки стен. Такой ремонт проводят примерно через 5–10 разливок. Ремонты ковшей производят на ремонтных базах (рис. 60), которые оборудованы рабочими площадками, лестницами, консольным краном, верхними и нижними газовыми горелками, коробками для подачи материалов в ковш.  Рис 60. База для ремонта сталеразливочных ковшей: 1 – площадка для схода на носок ковша; 2 – консольный кран для подачи материалов в ковш; 3 –газовая горелка для сушки ковша; 4 – коробка с раствором Средний холодный ремонт характеризует кампанию ковша и зависит от достигнутой стойкости футеровки, его проводят через 10–20 разливок. При этом ремонте полностью заменяют рабочую футеровку стен и днища ковша, удаляют мелкие козелки (небольшие количества стали, проникшие через рабочую футеровку и застывшие в швах арматурного ряда) и устраняют замеченные неисправности арматурного ряда. Для ломки изношенной футеровки ковш устанавливают в ремонтную яму. Ломку начинают с днища. После обрушения всей (рабочей) футеровки ковш освобождают от мусора и снова устанавливают в яму для кладки новой футеровки. Большой холодный ремонт в зависимости от стойкости арматурного ряда проводят через 6–12 месяцев; при этом полностью заменяют всю футеровку ковша. Иногда при хорошем состоянии арматурного ряда ограничиваются частичной его заменой. Капитальный ремонт ковша выполняют при необходимости замены или крупного ремонта отдельных элементов металлоконструкции ковша – днища, цапф, ребер жесткости и др. 1.10.7. Сушка ковша Особая опасность возникает при наполнении сталью не просушенного ковша. Мгновенное испарение ее под влиянием весьма высоких температур неизбежно вызовет выбросы металла из ковша, что может привести к аварии и несчастным случаям. Наличие небольшого количества влаги, хотя и не опасных с точки зрения появления выбросов, недопустимо, так как влага, попадая в металл, разлагается и насыщает сталь водородом, который приводит к образованию в ней флокенов. Поэтому после любого вида ремонта футеровки ковш обязательно должен пройти тщательную сушку. Сушить ковши нужно в специально оборудованных местах с вытяжной вентиляцией. Положение, занимаемое ковшом при сушке, оказывает влияние на продолжительность и качество сушки. Более равномерный и быстрый прогрев всей футеровки достигается при опрокинутом ковше (днищем вверх), несколько хуже – в горизонтальном положении. Но так как опрокидывание ковша и закрепление в таком положении требуют затраты рабочего времени, установки крана и дополнительного оборудования, то на заводах ковши сушат преимущественно в рабочем положении. Это место оборудовано стендами для установки ковша, и футерованной крышкой – зондом, поворачивающейся от специального электропривода. В крышке закреплены горелка, шарнирно соединенная с газопроводом и воздухопроводом, и патрубок для отвода продуктов сгорания (рис. 61).  Рис. 61. Схема сушки ковшей на специально оборудованном стенде: 1 – зонт-крышка; 2 – электролебедка; 3 – ролик; 4 – горелка; 5 – стойка; 6 – вентилятор; 7 – газопровод; 8 – водяной затвор Для сушки рекомендуется применять коксовый или природный газ или (при их отсутствии) жидкое топливо. Во избежание тепловых ударов и растрескивания футеровки режим сушки нужно выбирать таким, чтобы обеспечить постепенное прогревание футеровки. В зимнее время продолжительность сушки должна быть увеличена. Прекращение выделения паров через выпоры и температура кожуха 30–40 °С свидетельствуют о хорошо просушенной футеровке. В просушенный и очищенный после сушки ковш вставляют стакан. Место установки стакана дополнительно сушат переносными горелками, устанавливаемыми под ковш. Подготовку ковша к приему стали заканчивают установкой в него предварительно высушенного стопора. продолжительность времени сушки ковша зависит от вида ремонта и от емкости ковша (табл. 11). Таблица 11 продолжительность сушки в зависимости от вида ремонта и емкости ковша

| ||||||||||||||||||||||||||