Ответы ИПП. 1 Основные трудовые права работников в соответствии с Конституцией Российской Федерации каждый имеет право на труд

Скачать 24.44 Mb. Скачать 24.44 Mb.

|

|

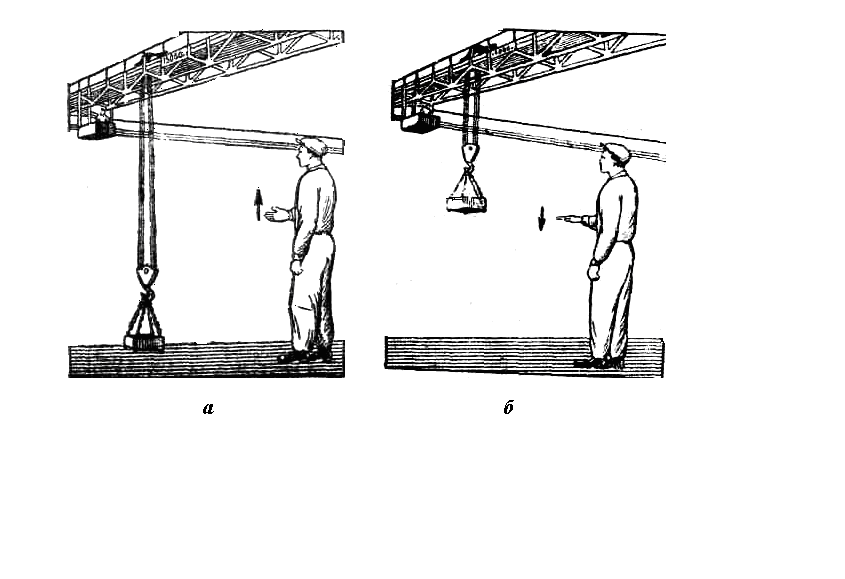

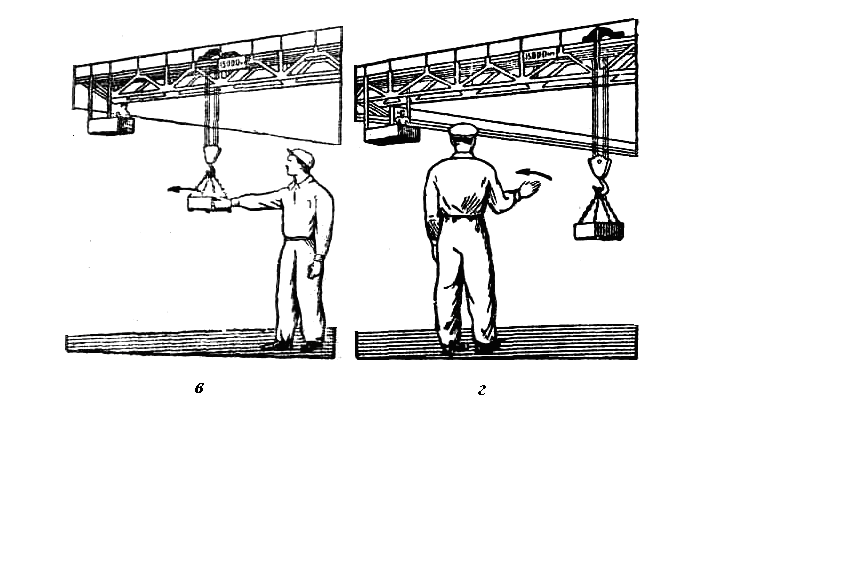

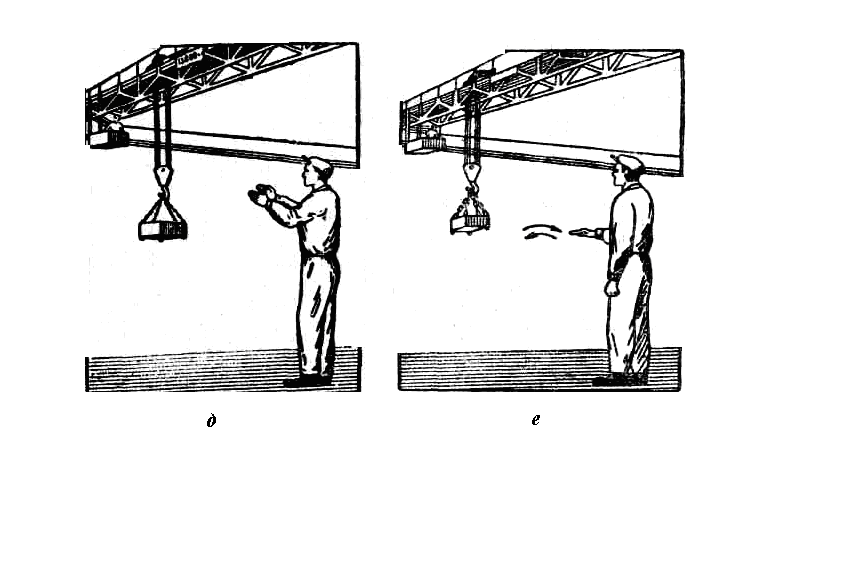

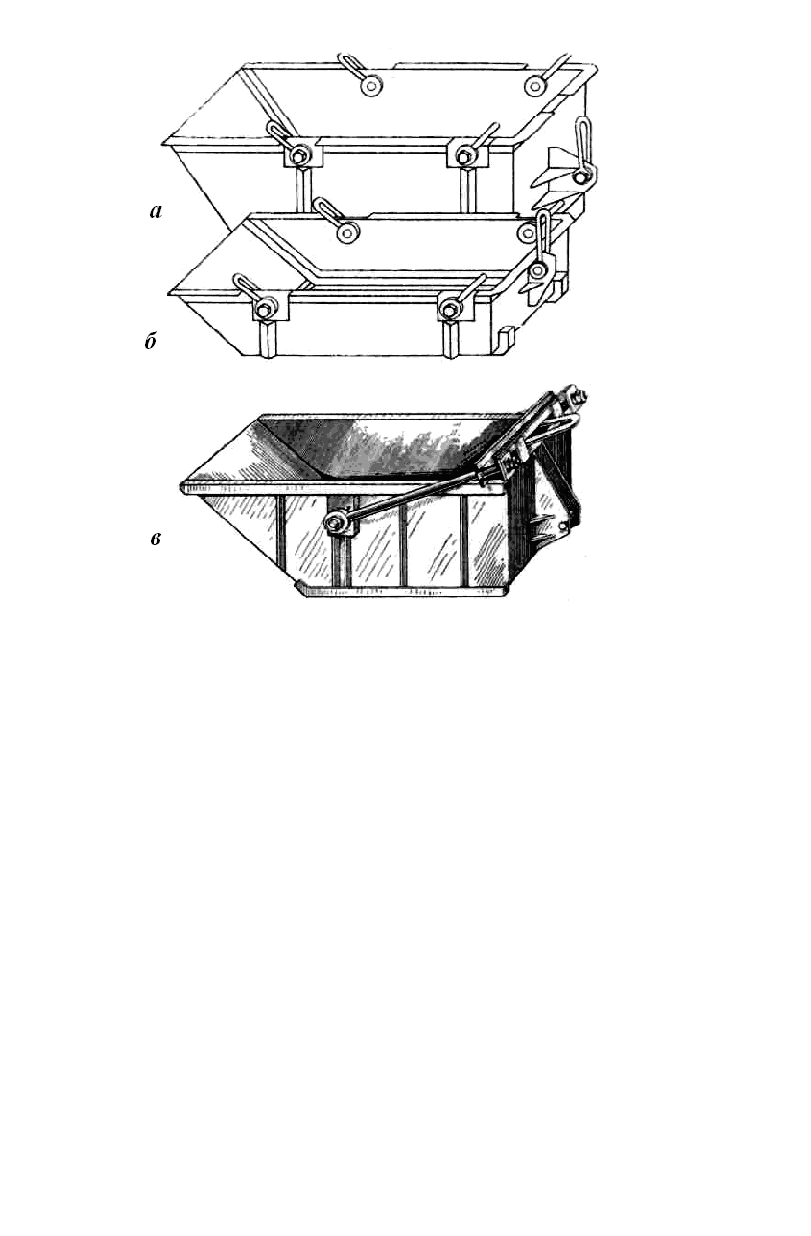

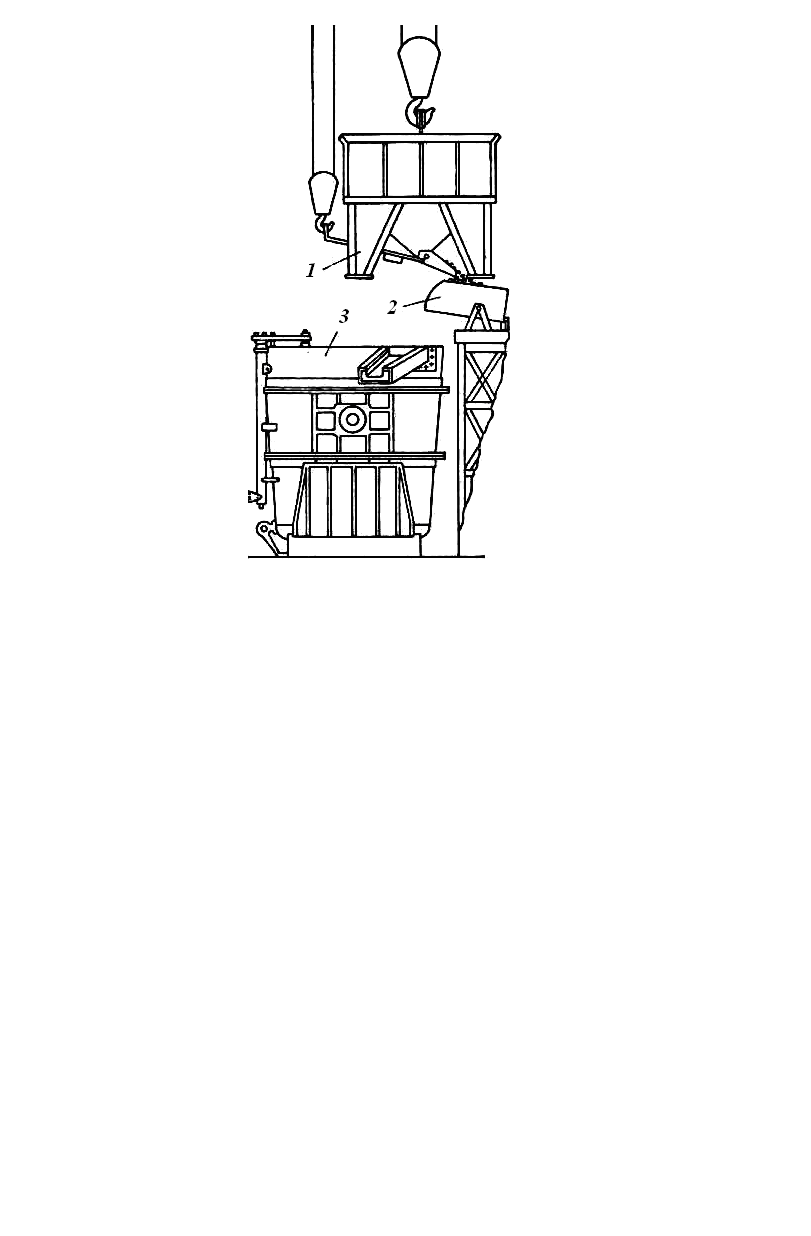

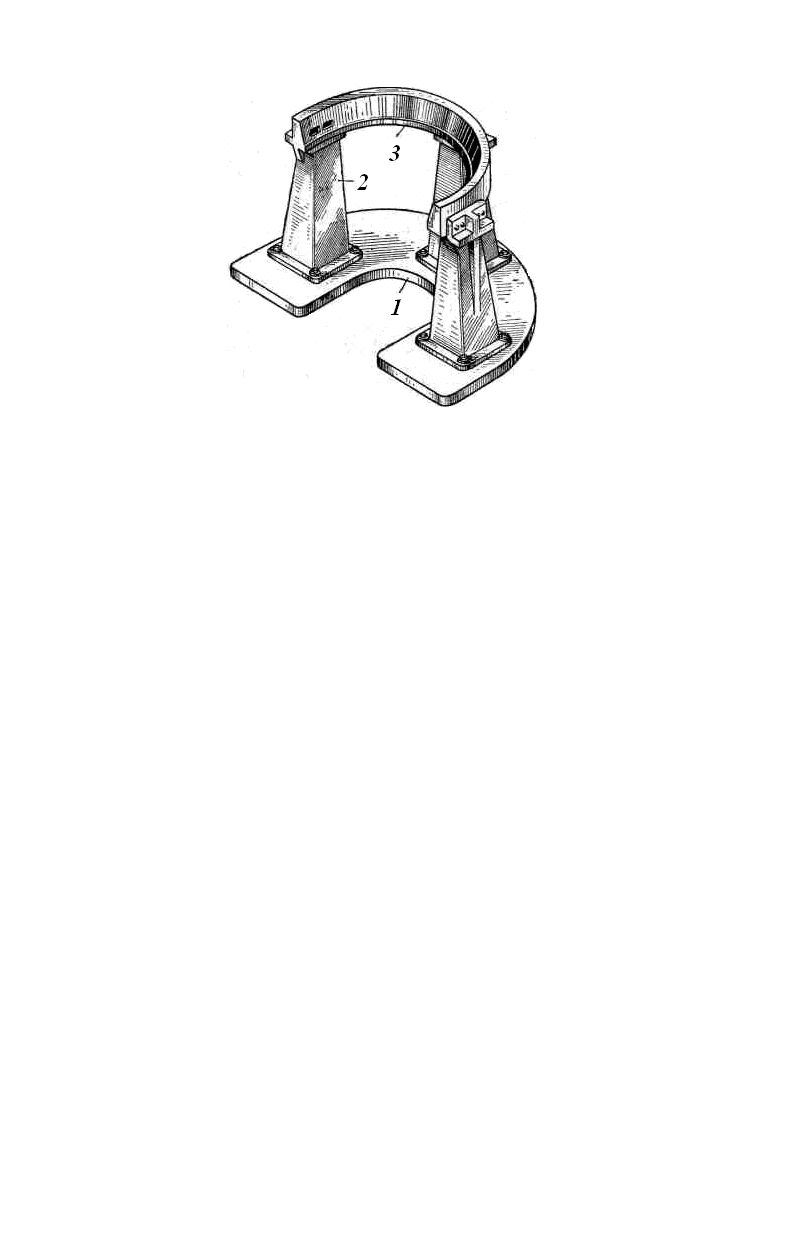

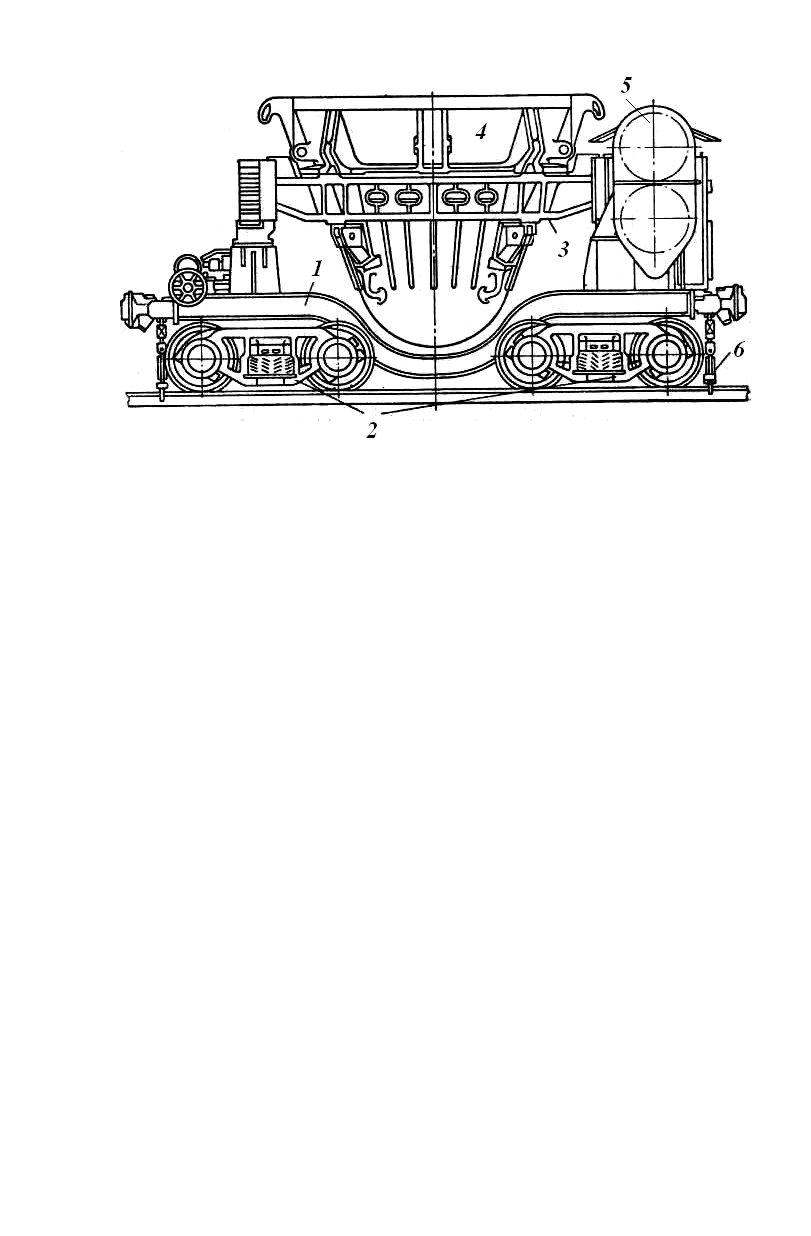

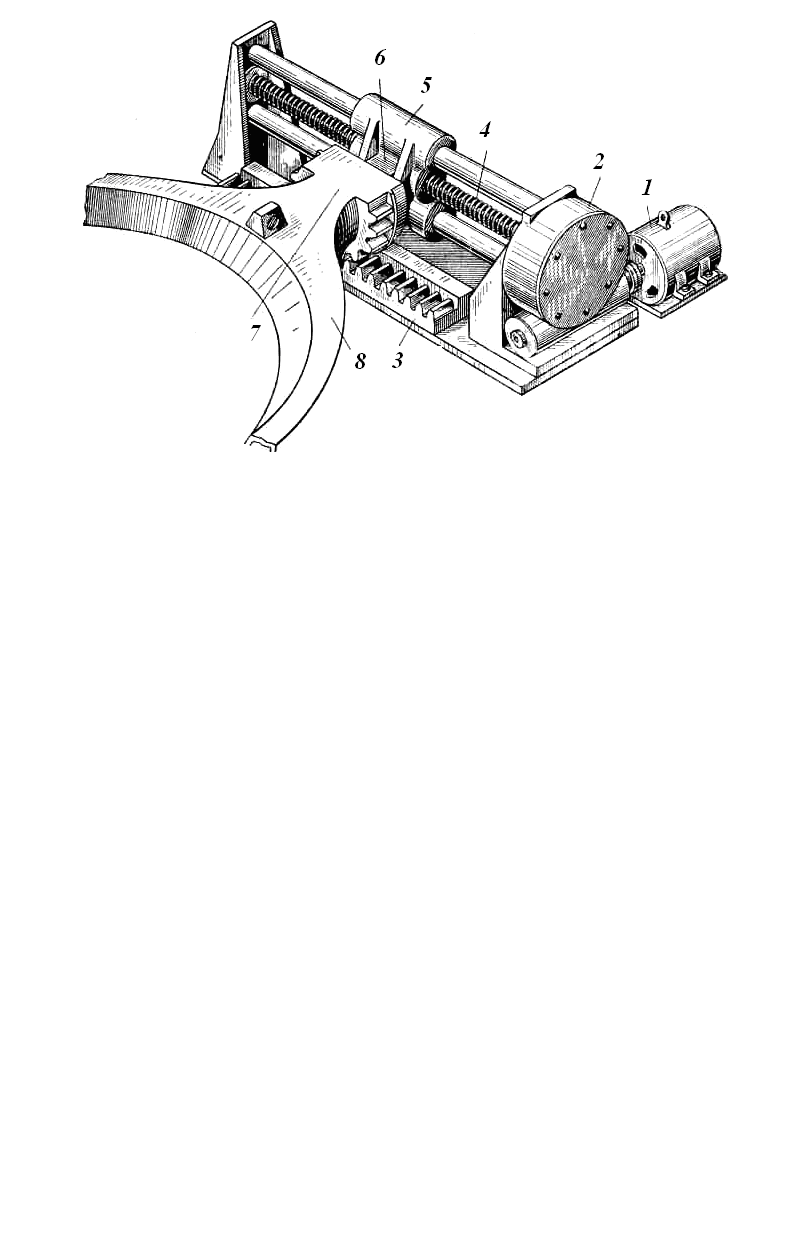

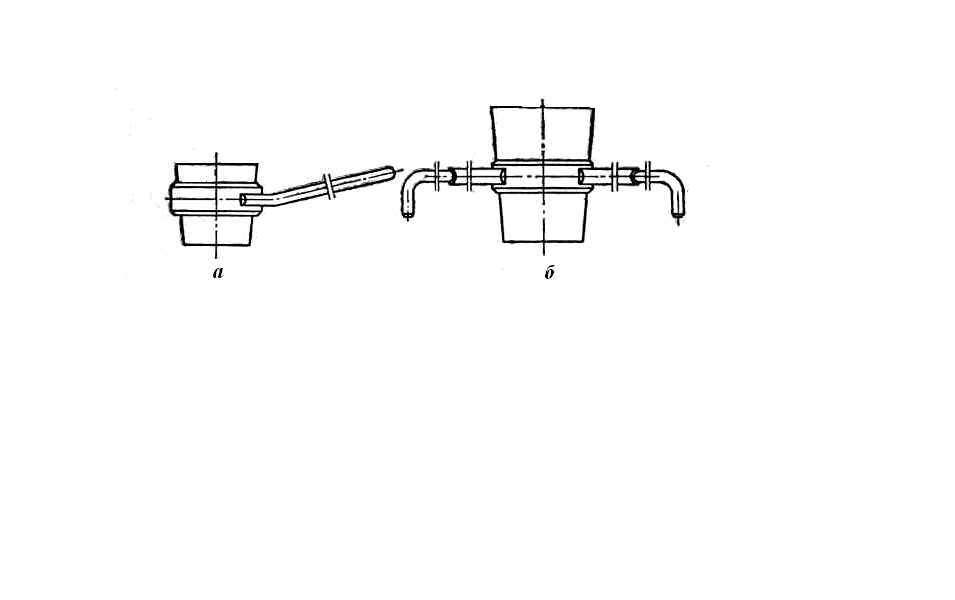

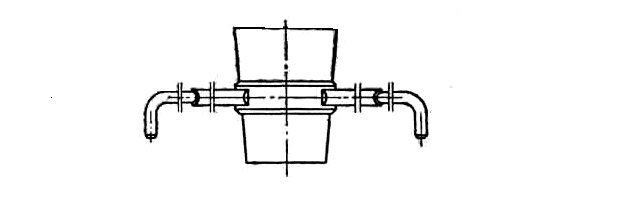

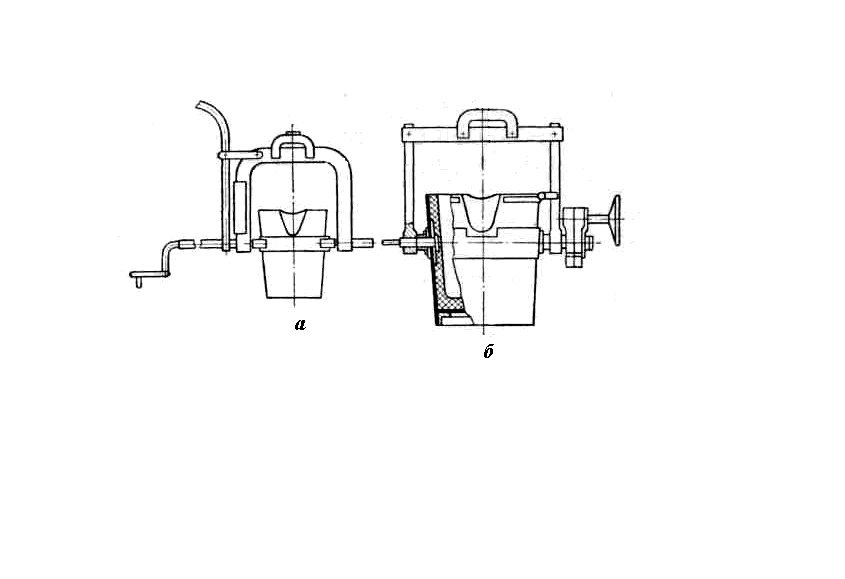

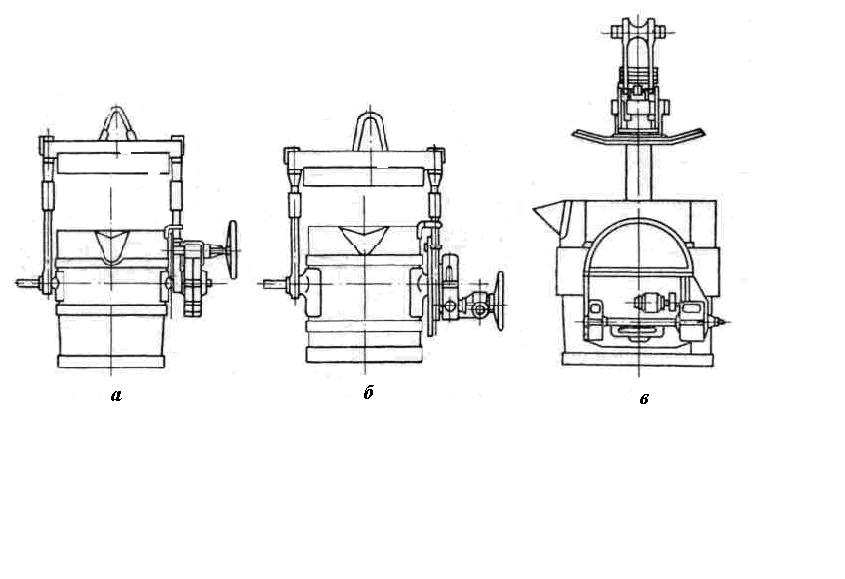

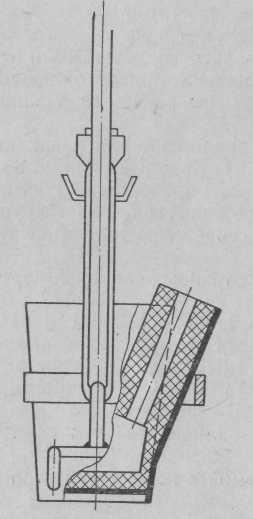

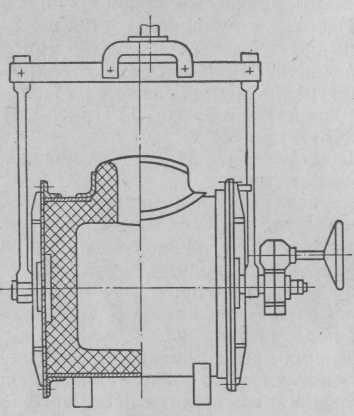

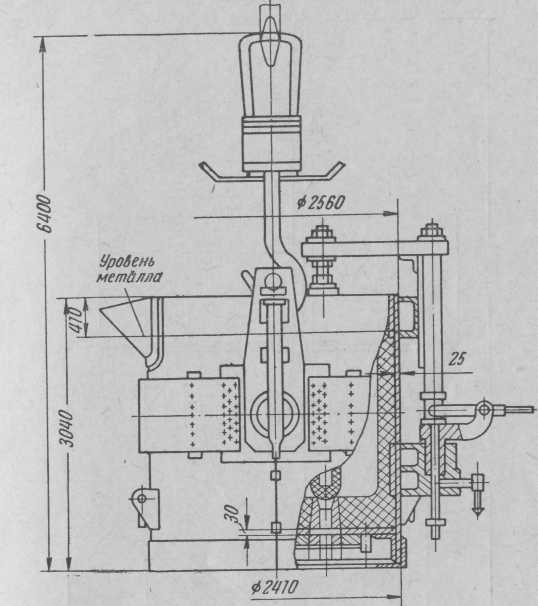

1.6. Лебедки и транспортеры Лебедка является самым простым и широко используемым грузоподъемным устройством (рис. 12). Лебедки бывают ручными (применяются крайне редко) и механическими с электродвигателями кранового типа.  Рис. 12. Лебёдка: 1 – электродвигатель; 2 – редуктор; 3 – барабан Диаметр барабана лебедки составляет не менее 16 диаметров каната. При разматывании каната на барабане должно оставаться не менее трех витков. Зазор между тормозными поверхностями не должен превышать 1 ммдля колодочных и 1,5 ммдля ленточных тормозов. В стационарных лебедках устанавливают также концевые выключатели. Лебедки укрепляют на постоянных фундаментах при помощи анкерных болтов. Для перемещения сыпучих материалов, как холодных, так и горячих, предназначены ленточные транспортеры. Транспортеры для холодных грузов оборудованы прорезиненными лентами, а для горячих – пластинчатыми металлическими лентами. В электросталеплавильных цехах транспортеры используют для перемещения холодных материалов: кирпича, огнеупорных порошков, песка, огнеупорных изделий, огнеупорного раствора, боя кирпича, мусора и т. п. Горизонтально расположенные, наклонные и вертикально установленные транспортеры типа элеваторов позволяют подавать материалы в любое место цеха. Для кирпича, раствора, огнеупорного боя применяют ленточные транспортеры (рис. 13). .  Рис. 13 ленточный транспортер: 1 – электродвигатель; 2 – редуктор; 3 – лента; 4 – барабан Если сыпучие материалы нужно передать с одного транспортера на другой, то ленточные транспортеры снабжают перегрузочными устройствами типа тележек. В тех случаях, когда перемещаемые материалы необходимо опускать или поднимать, а затем транспортировать по горизонтали, применяют ломаные ленточные транспортеры. Для вертикального перемещения кирпича оборудуют двухленточные транспортерные подъемники. 1.7. Сигнализация При перемещении грузов машинист крана и подкрановый рабочий пользуются определенными командами и сигналами. Команду машинисту крана подают голосом и знаками. Голосом — в тех случаях, когда машинист крана отчетливо слышит подкранового рабочего, и знаками – когда команды, подаваемые подкрановым рабочем, машинист не может услышать. Машинист крана должен выполнять команды только подкранового рабочего. Во время работы машинист крана и подкрановый рабочий должны видеть друг друга, причем машинист выполняет поданную подкрановым рабочим команду только тогда, когда он ее правильно понял. Если машинист крана поднимает груз, закрытый от него, и не видит подкранового рабочего (например, срыв «козла» в сталеразливочном ковше), то для натяжения стропа команду дает сигнальщик. Поднять груз или крюк (рис. 14, а). Прерывистое движение вверх руки перед грудью, ладонью вверх; рука согнута в локте. Опустить груз или крюк (рис. 14, б). Прерывистое движение вниз руки перед грудью, ладонью вниз; рука согнута в локте. Передвинуть кран (мост) (рис. 14, в). Движение вытянутой рукой, ладонью по направлению требуемого движения крана (моста).    Рис. 14. Сигнализация при работе с краном Передвинуть тележку (рис. 14, г) Движение рукой, согнутой в локте, ладонью по направлению требуемого движения. Осторожно (применяется перед подачей какого-либо из перечисленных выше сигналов в случаях надобности незначительного перемещения) (рис. 14, д). Кисти рук обращены ладонями одна к дугой на небольшом расстоянии, руки при этом подняты вверх. Стоп (прекратить подъем или передвижение) (рис. 14, е) Резкое движениерукой вправо и влево на уровне пояса, ладонь обращена вниз. Для подъема груза рабочий подает команду голосом «вира», для опускания груза – «майна». Когда нужно приподнять или опустить груз на незначительную высоту, подается команда «чуть вира!», «чуть майна!». Чтобы остановить крюк на нужной высоте, подается команда голосом «стоп» Когда требуется сместить груз на незначительное расстояние вправо или влево, рабочий подает команду «чуть вправо», «чуть влево» Если возникает угроза аварии или несчастного случая, подается команда аварийной остановки «стоп». Команду на аварийную остановку обязан подать каждый, кто заметил угрозу аварии или несчастного случая. При транспортировании на расстояние свыше 5 мподкрановый рабочий идет впереди груза и предупреждает всех о движении груза. Во время перемещения ковша с жидкой сталью, шлаковой чаши со шлаком рабочий должен находиться на расстоянии не менее 10 мот места погрузки. Во время перемещения грузов при помощи стропов или грузозахватных приспособлений рабочий, зацепивший груз, должен отойти в сторону на безопасное расстояние и подать соответствующую команду. Развертывать груз можно только специальным крючком. Перемещаемые в пролете грузы должны быть подняты на 0,5 мнад встречающимися на пути предметами. Для грузов должно быть предварительно подготовлено соответствующее место. Нельзя размещать грузы там, где проходят подземные коммуникации. При погрузке или разгрузке платформ на них нельзя находиться подкрановым рабочим. Вес груза, укладываемого на платформу, должен соответствовать ее грузоподъемности. Груз следует распределять равномерно по всей площади платформы, чтобы он не выступал за пределы установленного габарита. 1.8. Тара Сыпучие грузы (уголь, кокс, зола, шлак, песок, мусор, известь, молотая глина, шамот молотый, бой шамота, мелкий скрап, стальная и чугунная стружка) транспортируют в различных коробках, кюбелях и т. п. (рис. 15 а б в).  Рис. 15. Коробки для мелких грузов: а – кантуемая одной упряжной цепью и вспомогательным подъемом; б – кантуемая двумя упряжными цепями; в – с траверсой для захвата и кантовки краном На каждой коробке обозначены номер, наименование груза, собственный вес, общий вес с грузом и линия загрузки. Коробки для транспортирования сыпучих, мелких предметов и деталей изготовляют сварными. По устройству захвата тару можно разделить: – кантуемую одной цепью и вспомогательным подъемом разливочного крана (рис. 15, а); – на кантуемую двумя упряжными цепями (рис. 15, б); – захватываемую непосредственно крюками крана за грузозахватное приспособление (рис. 15, в). Имеется тара, которая кантуется одним блоком крана при помощи специальной системы цапф и тросов. Самоопрокидывающиеся или разъемные (из двух половин) коробки называются кюбелями. Их изготовляют емкостью от 1 до 8 м3. Материалы, которые расходуются в разливочных пролетах в очень больших количествах (люнкерит, дробленый ферросилиций, шамотный порошок, глина молотая и др.), хранят и транспортируют в специальных бункерах – дозаторах. Вес бункера вместе с материалом не должен превышать грузоподъемности крана. На (рис. 16) показан бункер1для хранения 45%-ного ферросилиция.  Рис.16. Бункер для хранения ферросилиция Из бункера 1 ферросилиций пересыпают в расходные бункера-дозаторы 2, откуда ферросилиций дают в ковши 3 на выпуске плавки. Бункер 1 заполняется дробленым ферросилицием из коробок (см. рис. 15, в), поступающих со склада ферросплавов на железнодорожной платформе. Коробки загружают на складе ферросплавов грейфером. Для временного хранения и пересыпания люнкерита в разливочном пролете используется бункер-дозатор. В цех люнкерит доставляют в коробках (см. рис. 15, в)на железнодорожных платформах. Коробки механически загружают на люнкеритной фабрике. В цехе люнкерит пересыпают в бункер-дозатор, из которого заполняются расходные ящики, установленные на разливочных площадках. Мелкие огнеупорные изделия (стопорные трубки, пробки, сифонный кирпич и т. п.) доставляют в мартеновский цех в контейнерах. Размеры их рассчитывают так, чтобы суммарный вес изделий и контейнера соответствовал грузоподъемности крана, а погрузка и разгрузка не требовала больших затрат труда. Кирпич лучше всего транспортировать на специальных поддонах, укладывая его вперевязку уступами вверх. Загрузка и разгрузка поддонов очень проста, с них удобно брать кирпич. 1.9. ОБОРУДОВАНИЕ ДЛЯ УБОРКИ ШЛАКА 1.9.1. ШЛАКОВЫЕ ЧАШИ В современных сталеплавильных цехах, как правило, применяют для уборки шлака стальные шлаковые чаши. Срок службы их значительно выше, чем чугунных, но они дороже, и шлак, особенно с металлом, удалить и них труднее. Однако ремонт стальных чаш проще, чем чугунных. Для захвата чаш грузоподъемными приспособлениями на них имеются специальные захватные устройства, уши или крюки (рис. 10). За шлаковыми чашами необходим систематический надзор; особенно тщательно надо следить за опорным поясом, который удерживает чашу от опрокидывания при кантовке. На современных заводах применяют шлаковые чаши емкостью от 11м3 до 16 м3. В электросталеплавильных цехах шлак в период проведения плавки и после выпуске металла удаляют из печи в шлаковую чашу, установленную на тележку, которая размещена со стороны рабочего окна под печью, а после разливки металла сливают путем кантовки ковша в запасные чаши. Шлаковые чаши хранят на специальных переносных стендах (рис. 17).  Рис. 17. Съемный стенд для шлаковой чаши: 1 – опорная плита; 2 – стойка; 3 – опорное полукольцо На прочной стальной плите установлены стойки и полукольца для опоры шлаковых чаш. Такие шлаковые стенды переносят краном в нужное место, при ремонтах печей их легко убрать. 1.9.2. ШЛАКОВОЗЫ Шлаковозы (рис. 18) служат для перевозки жидкого шлака в чашах объемом 11–16 м3.из сталеплавильных цехов вшлаковые дворы для переработки или в отвалы.  Рис. 18. Шлаковоз для шлаковых чаш объемом 16 м3 Шлаковоз состоит из рамы 1, ходовых тележек 2, опорного кольца 3с двумя цапфами, в которое устанавливается чаша 4, и механизма кантования 5. (рис. 19).  Рис. 19. Механизм кантования шлаковых чаш Механизм кантования состоит из электродвигателя 1, редуктора 2, зубчатой рейки 3, винта 4и гайки-ползуна 5, с которой связан шип 6 цапфы 7опорного кольца 8. Перемещаясь вдоль винта, гайка-ползун заставляет опорное кольцо вместе с чашей передвигаться по зубчатой рейке и одновременно поворачиваться вокруг оси опорного кольца. Все рабочие разливочного пролета должны хорошо знать устройство шлаковоза, уметь закреплять чаши на шлаковозе, управлять кантовкой чаш. Каждые три месяца шлаковозы подвергают ревизионным осмотрам. Редуктор и подвижные части ежедневно осматривает кантовщик шлаковых чаш. Бригадир слесарей ежедневно проверяет движущие части, скаты, реборды, подшипники, механизмы поворота и автосцепки. Подкрановый рабочий, ответственный за погрузку чаш, контролирует целостность кольца, лафета, ушей, правильность установки чаш. Кантовщик следит за смазкой шлаковоза (смазку производят ежедневно), исправностью редуктора, красит шлаковые чаши известковым раствором после кантовки чаш на шлаковом дворе либо на отвале, прикрепляет клещевыми захватами шлаковоз к рельсам. Скорость передвижения шлаковозов при сцепке их в состав не должна превышать 3 км/ч, груженых шлаковозов на переездах и стрелках 5 км/ч,на криволинейных участках пути 10 км/ч,на прямых участках 15 км/ч. 68. 1.10. Сталеразливочные ковши. Ковши малой емкости. Стопорное устройство. Траверса. Ковши средней и большой емкости. Стопорное устройство для ковшей средней и большой емкости. Кожух и днища сталеразливочных ковшей. Кантовальное устройство. .10. СТАЛЕРАЗЛИВОЧНЫЕ КОВШИ Сталеразливочные ковши выполняют несколько функций: – являются агрегатом, в котором осуществляют ряд металлургических процессов (раскисление, легирование, обработку вакуумом, продувку инертным газом, обработку жидкими синтетическими шлаками или твердыми шлаковыми смесями и т. п.); – служат емкостью для транспортировки металла от сталеплавильного агрегата или от сталевоза до места разливки; – служат емкостью, в которой металл выдерживают при заданной температуре в процессе разливки плавки. – являются устройством, при помощи которого сталь распределяется по изложницам или кристаллизаторам установки непрерывной разливки; Все работающие ковши различаются по способу транспортировки, и разливки, а также конструкции. По способу транспортировки ковши делят на ручные, монорельсовые и крановые, по способу разливки стали – на ковши с верхней разливкой (через носок) и ковши с нижней разливкой (стопорные). По конструкции различают ковши конические, барабанные, чайниковые и секторные. Ручные ковши применяю для переноски и разливки весьма небольших количеств металла. Они состоят из выложенного огнеупорным материалом конического кожуха с плоским днищем и устройства для переноски. Нормалями машиностроения предусмотрено изготовление ручных ковшей шести типоразмеров. Ковши емкостью 6, 10 и 16 кг металла (рис.20) снабжены одной ручкой (съемной или приваренной), их обслуживает один человек.  Рис. 20. Ковш ручной для одного рабочего ковши емкостью 25, 40 и 60 кг металла (рис. 21) снабжены носилками (жесткими или поворотными), их обслуживают двое рабочих.  Рис. 21. Ковш ручной для двух рабочих Монорельсовые конические ковши отличаются от ручных ковшей размерами и наличием подвески для транспортировки. Их изготовляют семи типоразмеров. Мелкие ковши емкостью 100, 160 и 250 кг для разливки металла наклоняет рабочий при помощи специальной двойной рукоятки (рис. 22, а). Наклон более крупных ковшей – емкостью 400, 500, 630 и 800 кг (рис. 22, б) – осуществляют вращением штурвала через редуктор.  Рис. 22. Ковши монорельсовые Крановые ковши для разливки сверху изготовляют емкостью от 1 до 70 т. Крановые ковши с нижней разливкой изготовляют емкостью от 1 до 480 т. (рис. 23).  Рис. 23. ковши крановые для разливки металла сверху Небольшие ковши емкостью до 6 т наклоняют для разливки стали вручную, через редуктор (рис. 23, а). Ковши емкостью 8 – 20 т (рис.23, б) снабжены комбинированным приводом – ручным от штурвала и механическим от электродвигателя. Более крупные ковши – от 25 до 70 т (рис. 23, в) – снабжены только электрическим приводом. Существенные недостатки ковшей с верхней разливкой через носок следующие. Необходимость наклона ковша в сторону носка для разливки стали требует применения тяжелого ручного труда, что ограничивает увеличение емкости этих ковшей. Применение для этой цели электродвигателей не получило широкого распространения вследствие практических неудобств – необходимости установки специальных электродвигателей, наличия гибкого кабеля для подвода тока и др. Для предохранения стали, сливаемой в ковш, от быстрого охлаждения и от окисления кислородом воздуха вместе со сталью в ковш сливают небольшое (до 10% от массы стали) количество шлака. Чтобы предотвратить попадание этого шлака в литейную форму или изложницу, приходится предварительно скачивать шлак. Выполнение этой трудной и непроизводительной операции снижает эффективность применения ковшей этого типа. При разливке сверху весьма трудно получить ровную струю металла и достигнуть равномерной скорости разливки, что отрицательно сказывается на качестве слитка или отливки. Чайниковые ковши характеризуются либо наличием специальной перегородки, не достигающей примерно на 1/4 высоты ковша, его днища, либо специально выполненной футеровкой (рис. 24). Такая конструкция предотвращает попадание шлака в форму или изложницу вместе со сталью. Небольшие чайниковые ковши емкостью 100, 160 и 250 кг изготовляют по нормали. Для наклона их при разливке предусмотрена специальная ручка. Более крупные ковши изготовляют по индивидуальным заказам, для их поворота предусматривают редуктор со штурвалом.  Рис. 24. Ковш чайниковый Барабанные ковши (рис.25) выполняют цилиндрической формы, закрытыми, что позволяет хорошо предохранить металл от охлаждения.  Рис. 25. Ковш барабанный Монорельсовые барабанные ковши изготовляют по нормали четырех емкостей: 400, 500, 630 и 800 кг; крановые пяти размеров (от 1 до 5 т). Все барабанные ковши независимо от емкости наклоняют вручную. Это объясняется тем, что для их поворота не требуется больших усилий, так как цилиндрический корпус ковша хорошо уравновешен. Боковые крышки барабанных ковшей крепят к кожуху болтами, что облегчает разборку ковша при ремонте или замене футеровки. Ковши указанных типов применяют в фасонно-сталелитейных цехах. Стопорные ковши (рис. 26) с нижней разливкой имеют в днище специальное отверстие, которое по мере надобности открывают или перекрывают стопором. Управляют стопором при помощи стопорного механизма.  Рис. 26. Ковш стопорный емкостью 50 т Применение ковшей этого типа в сталеплавильных цехах обусловлено следующим: – нижняя разливка дает возможность отказаться от предварительного скачивания шлака, поэтому жидкий металл с момента заливки его в ковш и до конца разливки изолирован от атмосферы, что предотвращает быструю отдачу тепла лучеиспусканием; – разливка стали через стопорное отверстие способствует также улучшению качества слитков, так как шлаковый слой в ковше препятствует окислению стали кислородом воздуха, а растворенные в стали газы и неметаллические включения в течение всего времени разливки выделяются из нижних слоев металла и всплывают на поверхность, чем предотвращается попадание их в отливку: – при стопорной разливке, несмотря на наличие в ковше шлака, предотвращается его попадание в разливаемые формы или изложницы, что очень трудно достигнуть при верхней разливке через носок; – легкоуправляемый стопор дает возможность плавно регулировать процесс разливки в широких пределах – изменять скорость разливки, при необходимости прекращать разливку и др.; – отсутствие надобности в наклоне ковша, заполненного металлом при разливке, позволяет применять ковши любой емкости, определяемой лишь емкостью сталеплавильного агрегата. Условно стопорные ковши подразделяют на ковши малой емкости (от 1 до 70 т), ковши средней емкости (от 70 до 175 т) и ковши большой емкости (от 220 до 480 т). Ковши малой емкости изготовляют по нормалям, а остальные – по чертежам заказчика. Основными параметрами, характеризующими эксплуатационные качества ковша, являются его емкость и коэффициент тары. Под емкостью ковша понимают массу жидкой стали, вмещающейся в ковше при заполнении его металлом и шлаком до уровня нижней кромки сливного носка при установленном для каждого ковша количестве шлака. Для сокращения парка ковшей и упрощения работы цеха всю плавку печи желательно принимать в один ковш, поэтому в соответствии с емкостью работающих сталеплавильных агрегатов разработан ГОСТ 7358 определяющий ряд емкостей сталеразливочных ковшей. В (табл. 8) приведен принятый ряд емкостей и количество шлака, соответствующего каждому значению емкости. Таблица 8 Емкость стопорных сталеразливочных ковшей

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||