Ответы ИПП. 1 Основные трудовые права работников в соответствии с Конституцией Российской Федерации каждый имеет право на труд

Скачать 24.44 Mb. Скачать 24.44 Mb.

|

|

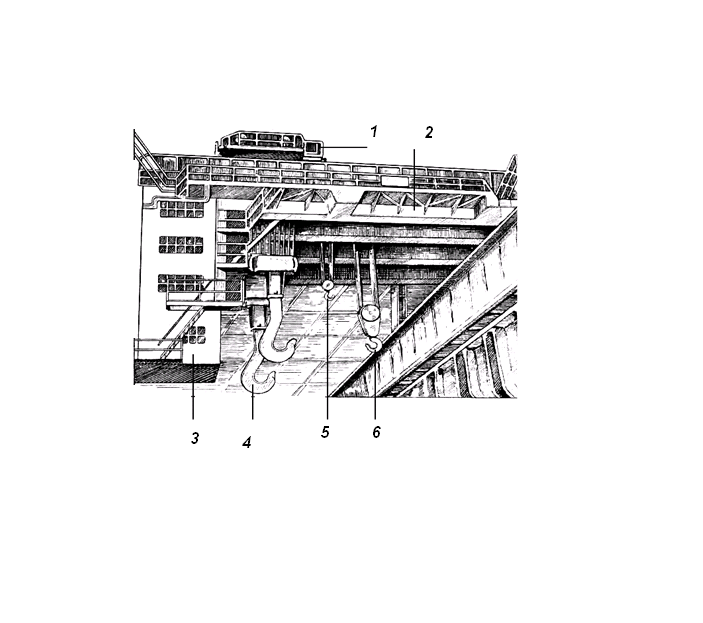

67 Оборудование разливочных пролетов. Разливочные краны. Вспомогательные грузоподъемные механизмы. Крюки. Стальные канаты (тросы) и цепи. Грузозахватные приспособления. Лебедки и транспортеры. Тара. Оборудование для уборки шлака. Шлаковые чаши. Шлаковозы. 1.1. Разливочные краны Разливочные пролеты современных сталеплавильных цехов оснащены мощными грузоподъемными механизмами: мостовыми разливочными и уборочными кранами; консольными, консольно-велосипедными кранами; тельферами, лебедками, транспортерами, подъемниками, толкателями. Основным механизмом в разливочном пролете является разливочный кран. Он состоит из моста, главной и вспомогательной тележек и кабины. Фермы и балки моста расположены так, что тележки при их совместной работе не мешают друг другу. Вспомогательная тележка свободно проходит под главной тележкой. Такое расположение тележек и ферм позволяет кантовать ковш, взятый главным подъемным механизмом, в обе стороны. На главной тележке смонтирован механизм передвижения и механизм подъема. К барабану главной тележки через систему блоков на стальных канатах подвешена траверса с двумя пластинчатыми крюками для захвата сталеразливочного ковша за цапфы. Вспомогательная тележка разливочного крана перемещается по внутренним балкам моста. Она оборудована двумя подъемными механизмами. Один подъем (50–75–90 т)служит для кантовки сталеразливочных ковшей и для перемещения шлаковых чаш, а второй (15–25 т) – для выполнения различных вспомогательных работ. Общий вид крана показан на рис. 1. Первое эксплуатационное требование к разливочным кранам это осмотр всех механизмов крана при передаче смены. Если в это время происходит разливка металла, кран принимают без осмотра, а после разливки его останавливают для осмотра.  Рис. 1. Разливочный кран грузоподъемностью 350/75/15 т: 1 – главная тележка; 2 – мост; 3 – кабина; 4 – крюки главного подъема; 5 – вспомогательный подъем 15 т; 6 – вспомогательный подъем 75 т Техническая характеристика разливочных кранов приведена в табл. 1. Таблица 1 Техническая характеристика разливочных кранов

Грузоподъемность механизма обозначает максимальный вес поднимаемого груза, включая вес всех вспомогательных приспособлений (траверс, грейферов, магнитов, кюбелей, ковшей, чаш и др.), подвешиваемых к крюку. Условные обозначения размеров показаны на рис. 2. Скорость и продолжительность подъема грузов, а также движения моста и тележек разливочного крана указаны в табл. 2.  Рис. 2. Условные обозначения основных размеров разливочных кранов Таблица 2 Рабочие скорости и продолжительность подъема и передвижения механизмов разливочных кранов

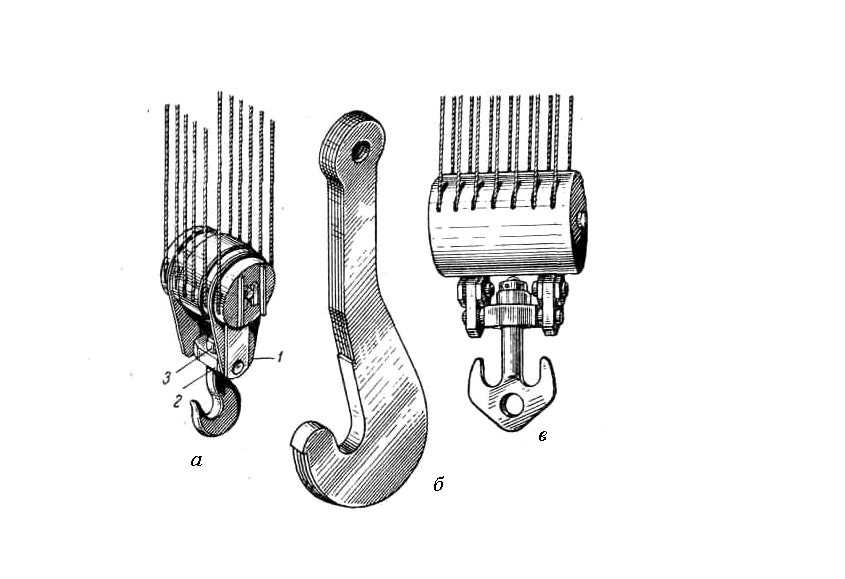

Основные работы в разливочном пролете: разливку металла, кантовку ковша после разливки (слив шлака), подготовку ковшей, установку ковшей под печи выполняют главным подъемом разливочного крана. Замену шлаковых чаш, разгрузку оборудования делает средний подъем крана (грузоподъемностью 50–75–90 т). Все вспомогательные работы: транспортировку новых стопоров в ковши, уборку отработанных стопоров, установку термозащитных кессонов, кантовку коробок с мусором, погрузку скрапа и «козлов» на вагоны, выполняют малым подъемом крана (15–25 т). При подъеме ковшей с металлом, шлаковых чаш и других ответственных грузов обязательно контролируют исправность тормозов. Приподняв груз на 200–250 мм, подъем прекращается и включается тормозная система. Если в течение 1 минтормоза надежно удерживают груз, его транспортируют к месту назначения. Число разливочных кранов в пролете определяется скоростью разливки и временем, которое затрачивается на подготовку ковшей, уборку шлака и выполнение других вспомогательных работ. С увеличением скорости разливки стали при возрастающем объеме производства потребность в крановом оборудовании уменьшается, соответственно снижается себестоимость 1 тстали. Кран обслуживают подкрановые рабочие: стропальщик и зацепщик. Стропальщик завязывает и закрепляет груз, а также определяет прочность стропа. Зацепщик только зацепляет грузы, имеющие специальные захватные устройства (цапфы, «уши», скобы и т. п.), с помощью грузозахватных приспособлений (крюков, траверс). 1.2. Вспомогательные грузоподъемные механизмы В разливочном пролете работают также вспомогательные грузоподъемные механизмы: мостовые и консольно-велосипедные краны. Уборочные мостовые краны размещают либо в одном ярусе с разливочными кранами, либо во втором ярусе – выше разливочных кранов. Консольно-велосипедные краны грузоподъемностью от 5 до 10 тпередвигаются вдоль разливочного пролета ниже мостовых кранов. Такое расположение их не мешает работе кранов. Консольно-велосипедными кранами убирают отработанные стопоры сталеразливочных ковшей, берут из сушила и устанавливают в ковши новые стопоры, подают огнеупорные материалы при ремонте сталеразливочных ковшей, обслуживают установку сталеразливочных площадок. Особую роль в технологии разливки стали играют консольно-велосипедные краны, расположенные на разливочных площадках. При помощи этих кранов слитки кипящей стали накрывают крышками и снимают с них крышки. В разливочных пролетах сталеплавильных цехов используются, кроме того, и другие грузоподъемные механизмы: краны с ручным приводом или с пневматическим подъемным цилиндром, краны и механизмы, управляемые с заводского пола или с неподвижной площадки, тельферы, тали и лебедки. Для передвижения тележек со шлаковыми чашами, накрывания сталеразливочных ковшей зонтами, для подъема и опускания горелок при сушке ковшей, открывания и закрывания ворот в пролете, перемещения стопоров в сушилах, удаления скрапа из сталеразливочных ковшей и других работ предназначены различные лебедки, управляемые рабочими разливочного пролета с помощью пусковых кнопок. Для выполнения вспомогательных работ в разливочном пролете установлены кран-балки и тельферы с дистанционным управлением. Под разливочными площадками имеются реечные (рис. 3) или винтовые толкатели, которые передвигают составы с изложницами. Как правило, толкатели используют при разливке сталей через промежуточный ковш. Управлять толкателем должны уметь все рабочие разливочного пролета.  Рис. 3. Реечный толкатель: 1 – редуктор; 2 – рейка; 3 – пневматический цилиндр; 4 – захват; 5 – воздушные шланги; 6 – изложницы; 7 – пульт управления толкателем 1.3. Крюки Основными грузозахватными устройствами на кранах, тельферах и лебедках являются крюки. К ним при помощи чалочных приспособлений подвешивают грузы. Применяют крюки либо изготовленные ковкой из стали, либо пластинчатые из листовой стали. Литые крюки использовать нельзя. В сталеплавильных цехах применяют крюки различной формы (рис. 4). Однорогим и двурогим крюками поднимают груз весом до 90 т. Ответственные грузы поднимают пластинчатыми крюками. В зев пластинчатого крюка вставляют бронзовые вкладыши – они предохраняют пластины крюка и цапфы разливочных ковшей от истирания.  Рис. 4. Грузозахватные крюки: а – однорогий крюк с подвеской; б – пластинчатый крюк с бронзовыми вкладышами; в – двурогий крюк с подвеской Износ крюков и цапф не должен превышать 10% их первоначальных размеров. Для простых грузов такой износ можно восстанавливать наплавкой. Для жидкого металла и шлака изношенные крюки заменяют новыми. Крюки должны обладать большой прочностью и иметь зевы, размер которых достаточен для помещения в них цепей и канатов, с помощью которых подвешивается груз. Кроме того, крюки должны легко вращаться, чтобы можно было установить их соответственно положению груза. Подвеска для крюков подъемов от 15 до 90-т. устроена следующим образом (рис. 4, а). Между двумя щеками 1 из листовой стали закреплена ось, на которой помещаются свободно вращающиеся блоки с бронзовыми втулками. Для предохранения от продольных перемещений и поворачивания оси с обеих сторон имеются стопорные планки (ригели), в нижней части щек закрепляется поперечина 2. Через отверстие в поперечине пропущен хвост крюка, который закреплен гайкой 3со стопорным винтом. Нижняя поверхность гайки опирается на шариковый подшипник, что облегчает поворачивание крюка вручную при подвязке, освобождении, развороте и кантовке груза. Трущиеся поверхности оси и блоков смазывают при помощи масленок, установленных с обеих сторон оси. Смазка подводится к поверхности оси и втулок блоков через отверстия, высверленные в оси и соединенные с масленками. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||