|

|

Ответы ИПП. 1 Основные трудовые права работников в соответствии с Конституцией Российской Федерации каждый имеет право на труд

2.7.5 Оптимальный электрический режим работы печей

Дуговые электрические печи представляют собой очень мощные потребители электроэнергии, характеризуемые сложным характером работы. Процесс плавки при работе по традиционной технологии, обычно складывается из трех периодов, отличающихся друг от друга величиной потребляемой мощности. Мощность трансформатора используется полностью в период плавления. в окислительный период, мощность трансформатора используется примерно, на 70 %, а в восстановительный периоды на 50 % и менее.

Для определения оптимального электрического режима работы на каждой ступени строят так называемые «рабочие» электрические характеристики печи. Для этого опытным путем определяют электрические параметры на печи в режиме холостого хода и короткого замыкания.

Оптимальным является режим, обеспечивающий большое значение мощности дуги (полезной мощности) при достаточно высоких значениях электрического коэффициента полезного действия и коэффициента использования мощности.

Значительную часть периода плавления, когда излучение дуг поглощается стальным ломом, экранирующим стены печи, работают на высших ступенях напряжения и длинных дугах (при относительно небольших токах), что обеспечивает хорошую излучательную способность дуг и их мощность при высоких значениях cos φ(

0,9). После сформирования жидкой ванны, чтобы уменьшить облучение стен печи переходят на работу короткими дугами при больших токах и средних ступенях напряжения. Такие дуги в значительной мере заглублены в ванну, что увеличивает передачу тепла жидкому металлу, но из-за больших токов сильно снижается cos φ до (0,7–0,6). Чтобы повысить экономичность электрического режима, разработана технология работы с "пенистыми" шлаками: во время плавления и окислительного периода на шлак загружают порции мелкого кокса, это вызывает вспенивание шлака пузырями оксида углерода, образующимися при окислении углерода кокса. Электрические дуги оказываются погруженными во вспененный шлак, что позволяет несколько увеличить длину дуг, уменьшив силу тока; при этом cos φ возрастает до (0,8–0,85). По такому режиму работают большинство высокомощных печей.

Регулирование подводимой в печь мощности осуществляют двумя способами:

– путем, переключения ступеней вторичного напряжения печного трансформатора в пределах от 110 до (600–900) В;

– изменением силы тока дуги.

Регулирование силы тока дуги производится путем изменения дугового промежутка (при увеличении дугового промежутка его сопротивление растет и поэтому сила тока уменьшается и наоборот).

2.7.5.1 Автоматический регулятор мощности

Поддержание электрического режима на каждой ступени напряжения в пределах, близких к оптимальному, осуществляется автоматическими регуляторами мощности. Мощность дуги при неизменной величине подводимого напряжения можно изменять, регулируя длину дугового промежутка (длину дуги); при увеличении длины дугового промежутка растет его электросопротивление, вследствие чего снижается сила тока дуги и, следовательно, ее мощность. Автоматический регулятор, устанавливаемый на каждой фазе, используя в качестве входных сигналов, пропорциональные силе тока и напряжению короткой сети, поддерживает неизменным заданное соотношение между напряжением и силой тока фазы. Это при постоянном напряжении трансформатора обеспечивает постоянство силы тока, длины и, тем самым, мощности дуги. Если длина и сила тока дуги по какой-то причине изменились, регулятор воздействует на привод, который перемещает электрод до тех пор, пока будет восстановлено заданное соотношение между током и напряжением, т. е. заданная мощность дуги. Предусмотрено также ручное дистанционное управление.

2.7.5.2 Исполнительный механизм регулятора мощности печи

Эти механизмы по типу привода подразделяют на электромеханические, объемно-гидравлические и дроссельно-гидравлические. Исполнительные механизмы должны быть надежными в работе, удобными для ремонта и обслуживания, исключать поломки электродов при упоре в шихту в ручном режиме управления и в нетокопроводящий скрап – при автоматическом регулировании. Кинематическая связь двигателя с электродом должна быть максимально жесткой, без зазоров. Привод должен исключать возможность опускания электродов под действием собственной силы тяжести, обеспечивать быстрый разгон, быстрое торможение механизма и максимально возможную скорость перемещения электродов.

В качестве привода исполнительных механизмов применяют шунтовые двигатели постоянного тока, дающие возможность плавно изменять число оборотов, легко и быстро осуществлять остановку, сводить до минимума время, необходимое для изменения направления вращения. Двигатели питаются током от усилителей автоматических регуляторов.

64. 2.8 Инструменты для обслуживания и ремонта электропечей.

2.8 ИНСТРУМЕНТЫ ДЛЯ ОБСЛУЖИВАНИЯ И РЕМОНТА ЭЛЕКТРОПЕЧЕЙ

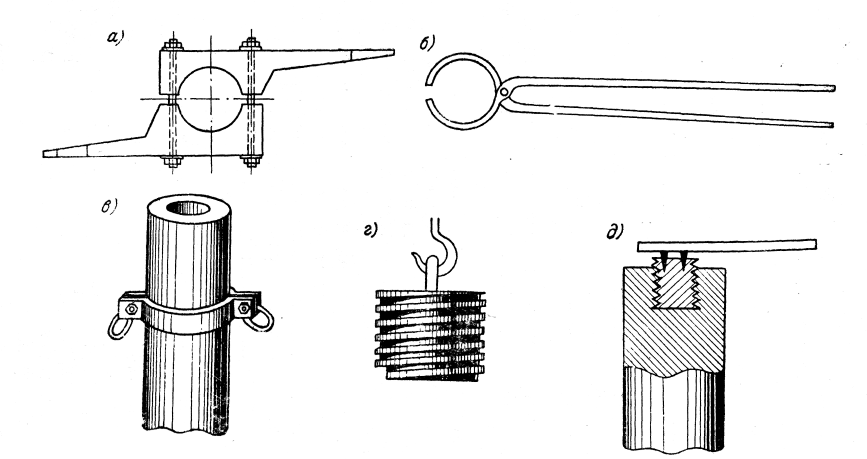

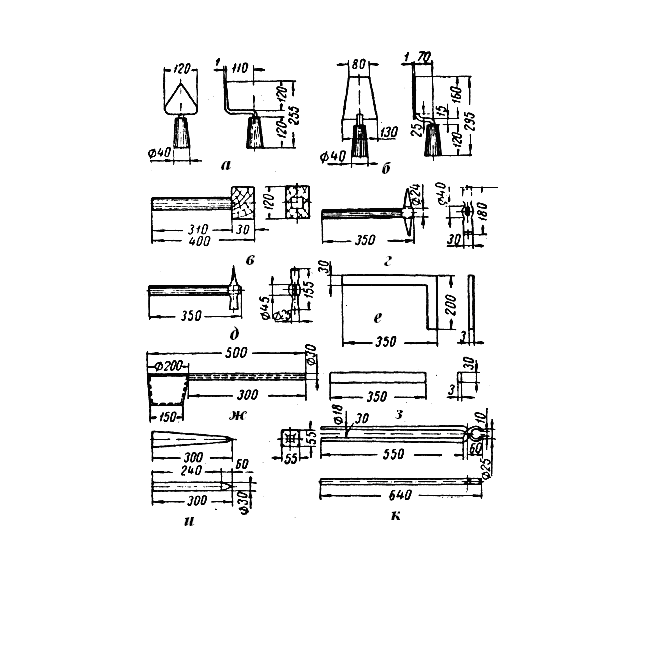

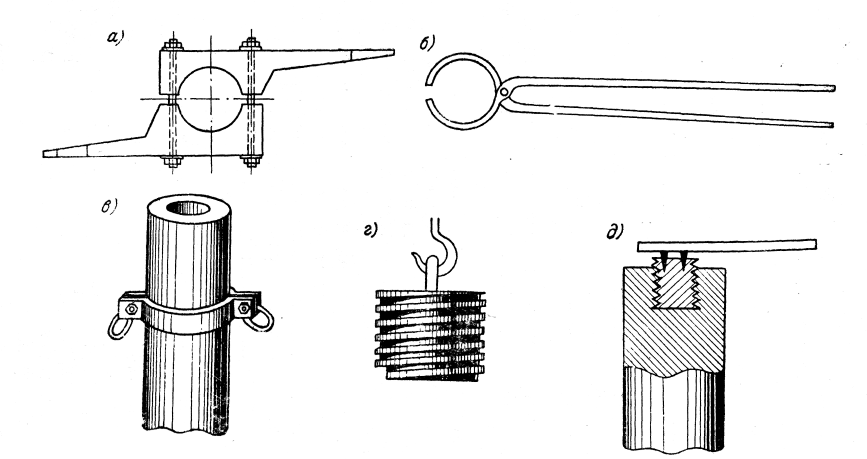

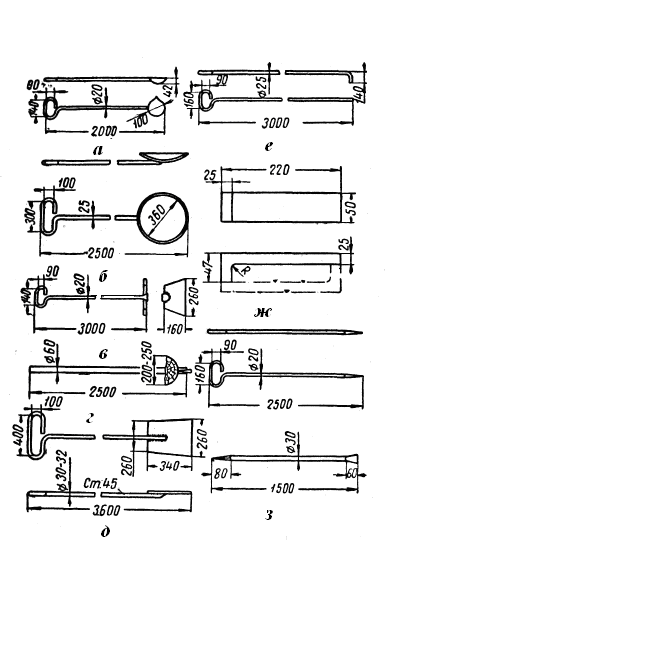

На рисунке 39 показаны инструменты и приспособления для работы с электродами.

Рис. 39. Инструменты и приспособления для работы с электродами:

а – деревянный ключ для свинчивания электродов; б – клещи для подвинчивания электродов на печи; в – хомут для перевозки электродов; г – металлический ниппель для перевозки отдельных кусков электродов; д – ключ для вывинчивания сломанного ниппеля из гнезда электрода

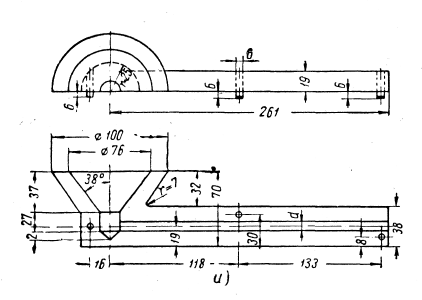

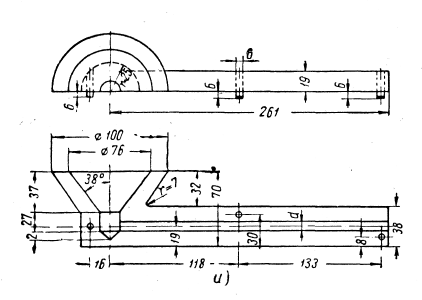

Рис.40. Прибор для определения жидкотекучести шлака

На рисунках 40, 41 и 42 показаны инструменты, разной конструкции которыми работает сталевар при ведении плавки.

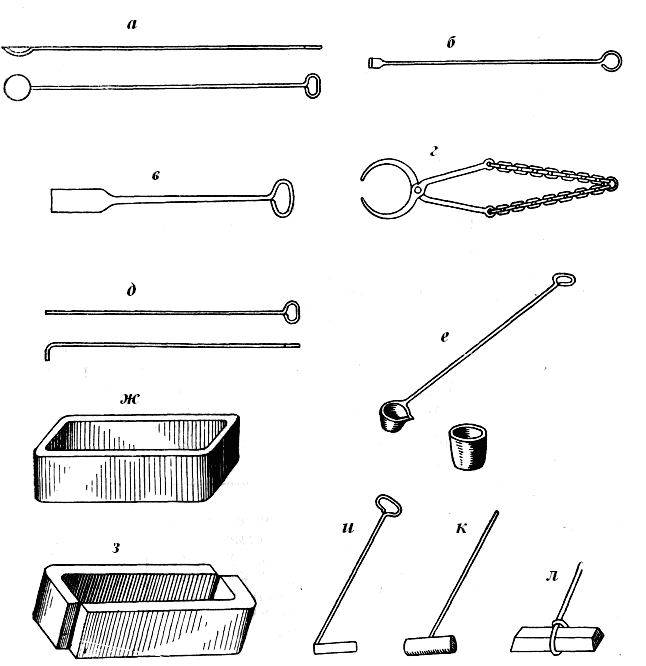

Рис. 41. Инструменты и приспособления, применяемые при плавке стали:

а – заправочная ложка; б – пробная лопатка для проверки качества наварки откосов печи; в – садочная лопата; г – клещи для перевозки крупных кусков шихты;

д – кочережка из круглой стали; е – ложка для взятия проб металла и шлака и стаканчик для отливки проб; ж – чугунная форма для отливки проб; з – то же разъемная; и – кочерга из полосовой стали для скачивания шлака; к – гребок с наконечником (половина круглого полена) для скачивания остатков шлака; л – приспособление из круглой стали для введения чушки алюминия в сталь

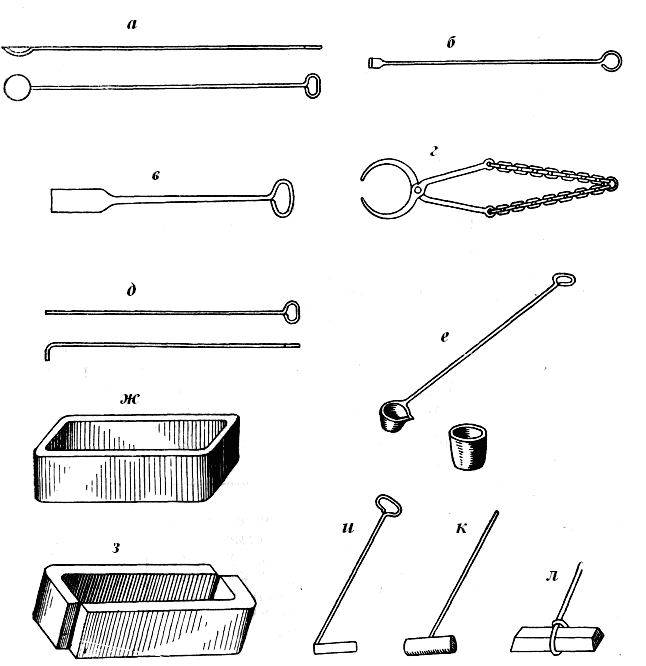

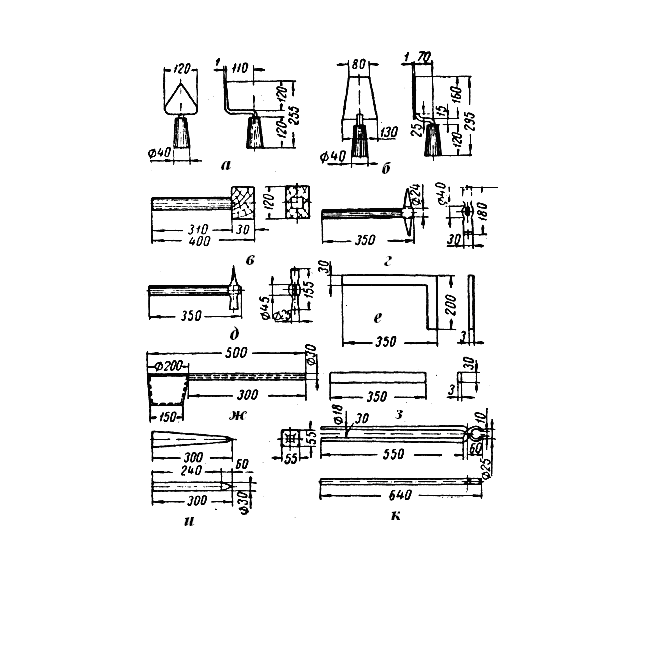

Рис.42. Инструмент на рабочей площадке сталевара:

а – ложка для взятия проб; б – заправочная лопата; в – скребок для очистки подины; г — гребок для скачивания шлака; д — завалочная лопата; е — крючок для сталкивания шихты; ж — угольник для взятия проб; з — ломы для разделки порогов и выпускного отверстия

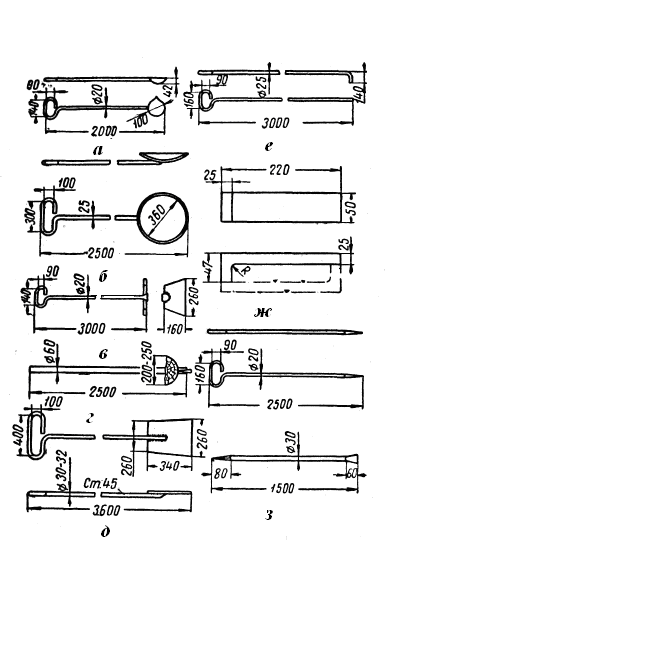

На рисунке 43 показаны инструменты для ремонта футеровки электропечей

Рис. 43. Инструмент для огнеупорной кладки печи:

а – кельма для взятия жидкого раствора; б – кельма для взятия густого раствора при кладке; в – деревянный молоток для осаживания кирпича; г – кирочка для тески кирпича; д – железный молоток для грубой подтески кирпича; е – железный угольник для проверки кирпича при его теске; ж – ковшик для переливания растворов; з – железная линейка для проверки кирпича при его теске; и – клин для разбивки шлака и ломки кладки; к – клещи для захвата клина

65. 2.9 Шихтовые материалы, используемые при выплавке стали.

Металлошихта. Чугун. Металлолом. Особенности обеспечения металлоломом в начале 21 века. Новые виды металлошихты. Продукты прямого восстановления железа. Ферросплавы. Добавочные и вспомогательные материалы. Флюсы. Окислители. Карбюризаторы.

2.9 ШИХТОВЫЕ МАТЕРИАЛЫ, ИСПОЛЬЗУЕМЫЕ ПРИ ВЫПЛАВКЕ СТАЛИ в основных дуговых электропечах.

Производство стали связано с использованием значительных количеств различных материалов, которые состоят из металлошихты, флюсов, окислителей, карбюризаторов, топлива (природный газ, мазут, коксовый газ, доменный или колошниковый газ), электроэнергии, воды, инертных газов (аргон, азот), огнеупоров, электродов и др. Расход каждого из этих материалов наряду с затратами на электроэнергию влияет на себестоимость стали. Более чем на 80 % себестоимость стали определяется стоимостью используемого сырья, прежде всего расходом и стоимостью металлошихты.

2.9.1 металлошихта

В качестве металлошихты используют:

а) чугун (жидкий или твердый);

б) металлолом, в технической литературе часто используют термин «скрап» от англ. scrap – остатки, отходы металлургических производств;

в) металлодобавки, например, продукты прямого восстановления железа, ферросплавы и другие легирующие элементы.

Расход металлошихты, составляющий (1100–1150) кг/т жидкой стали, определяется:

1) составом шихты (доля чугуна, доля скрапа в шихте);

2) характером шихты и химическим составом ее составляющих (степень «зашлакованности» чугуна, концентрация в нем легкоокисляющихся примесей, «замусоренность» скрапа);

3) технологией плавки (будет применяться кислород для продувки ванны или нет, большое или умеренное количество образующегося шлака и т. п.).

Расход металлошихты снижают при использовании в качестве окислителей железной руды, окалины или других материалов, в состав которых входит железо (оно частично восстанавливается и переходит в металл). Выход жидкой стали (по отношению к массе металлошихты) существенно возрастает в тех случаях, когда в ванну вводится большая масса легирующих элементов (обычно в виде ферросплавов, т.е. сплавов с железом).

2.9.1.1 чугун

Чугун получают в доменных печах восстановлением железа из железорудных материалов (агломерата, окатышей и др.). Выплавляемый в доменных печах чугун содержит некоторое количество серы, фосфора (практически весь фосфор, содержащийся в доменной шихте, восстанавливается и переходит в чугун), кремния, марганца. Кроме того, в процессе контакта капель жидкого чугуна, стекающих в горн печи через слой раскаленного кокса, происходит науглероживание металла. Содержание углерода в чугуне во многом определяется наличием в чугуне тех или иных примесей. Марганец, хром, ванадий образуют карбиды, способствуя увеличению содержания углерода в чугуне. Сера, фосфор, медь способствуют снижению содержания углерода. Поэтому в ферромарганце и в высокомарганцовистом чугуне содержание углерода выше, чем в обычном передельном чугуне до 7 %, а в литейных чугунах с повышенными концентрациями кремния содержание углерода ниже (3,5 – 4,5) %. Обычно передельный (используемый для передела в сталь) чугун имеет состав по массе в %: С – (4,4–4,6); Si – (0,2–0,8); Мп – (0,2–0,6); Р < 0,3; S < 0,05.

Таким образом, в чугуне приблизительно 94 % Fe и 6 % различных примесей. В процессе передела чугуна в сталь в окислительных условиях основная масса примесей окисляется. Кроме того, при использовании кислорода для продувки сталеплавильной ванны часть железа (1–2) % испаряется, окисляется и в виде пылегазовых выбросов покидает агрегат. Масса шлака в момент окончания плавки стали составляет (10–20) % от массы металла. Шлак содержит (20–25) % оксидов железа, или (1,5–2,5) % Fе от массы металла. Этот расчет показывает, что при плавке стали из шихты, состоящей на 100 % из жидкого чугуна, около 10 % ее массы переходит в шлак и в газовую фазу и расход металлошихты на 1 т жидкой стали превышает 1100 кг.

Мировая цена 1 т жидкого чугуна (140–160) долл. США, цена металлолома ниже, она меняется в зависимости от конъюнктуры рынка и составила за период с 1975 по 1995 г. от 55 до 92 % стоимости чугуна. Этим объясняется стремление металлургов гибко реагировать на колебание цен и максимально использовать в шихте металлолом.

2.9.1.2 металлолом

Металлолом является одной из главных составляющих металлошихты. Основными источниками металлического лома являются отходы производств.

Различают:

1) лом, образующийся на металлургических заводах (его названия: собственный лом, оборотный лом);

2) лом, образующийся на заводах, потребляющих металлопрокат и другую металлургическую продукцию при изготовлении своей продукции (это стружка, обрезь металла и т. п.);

3) амортизационный лом (отслужившие свой срок станки, машины, рельсы, предметы быта из черных металлов и т. п.).

В последние годы заметно изменилось соотношение между этими основными источниками поступления металлолома (табл. 10).

Таблица 10

Соотношение металлолома по видам

Источник поступления металлолома

|

Содержание компонентов лома, %

|

традиционный состав

|

последние (10–15) лет

|

Оборотный (собственный) металлолом

|

50

|

<35

|

Отходы металлообработки

|

20

|

<20

|

Амортизационный металлолом

|

30

|

>45–50

|

|

|

|

Скачать 24.44 Mb.

Скачать 24.44 Mb.