Ответы ИПП. 1 Основные трудовые права работников в соответствии с Конституцией Российской Федерации каждый имеет право на труд

Скачать 24.44 Mb. Скачать 24.44 Mb.

|

|

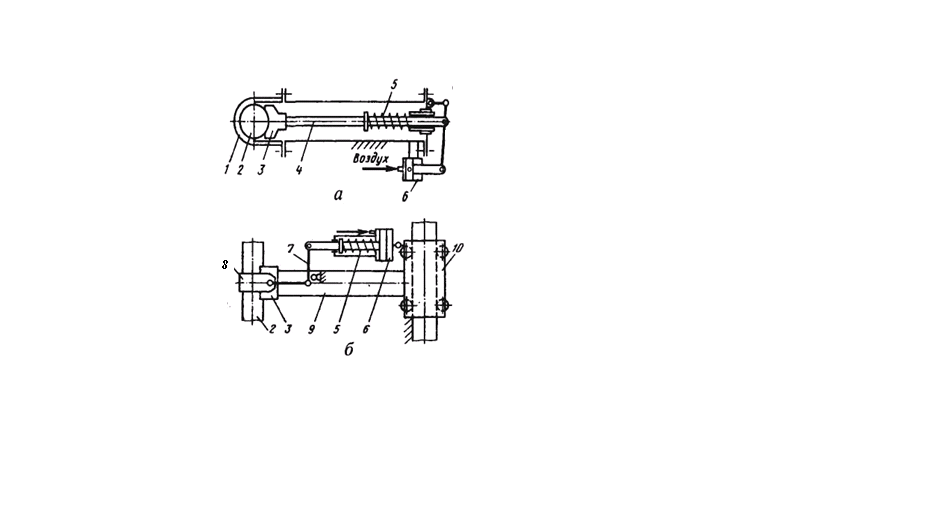

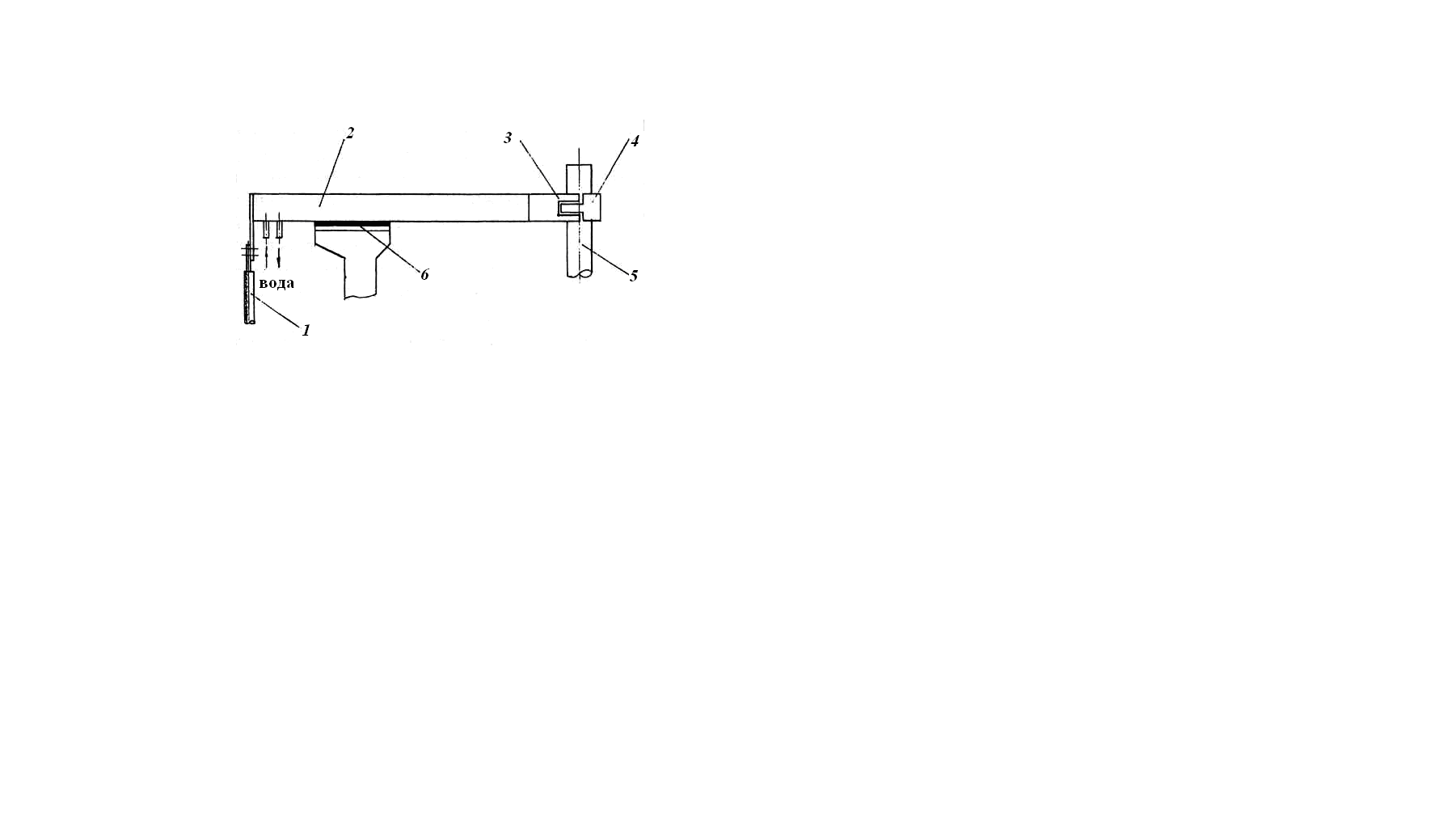

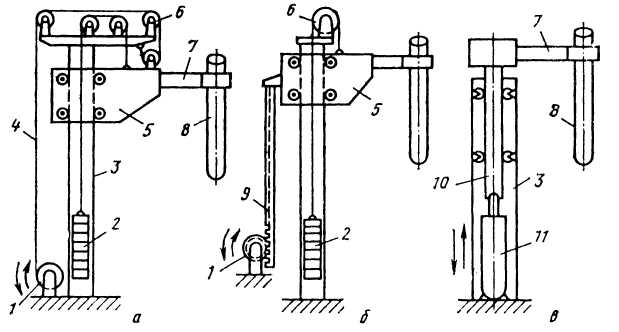

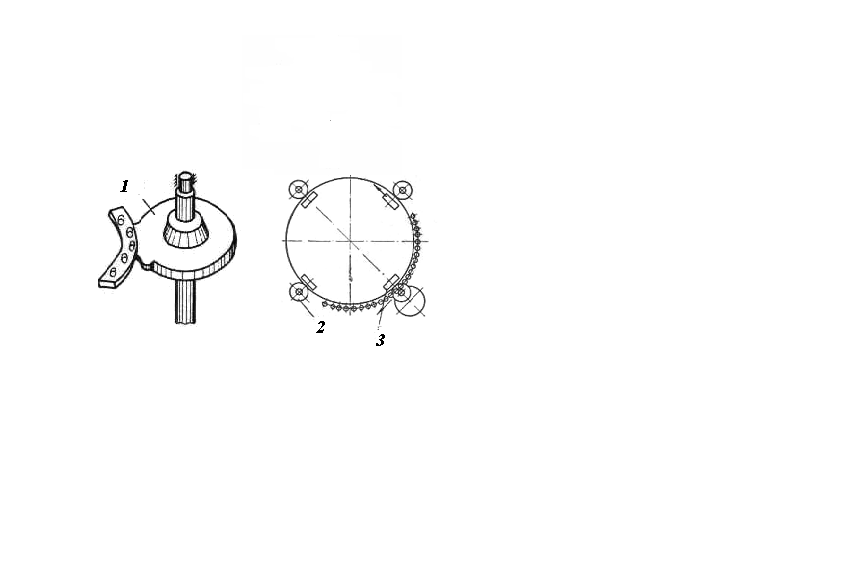

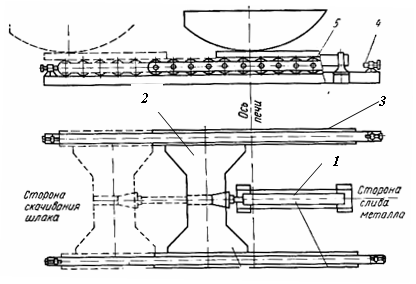

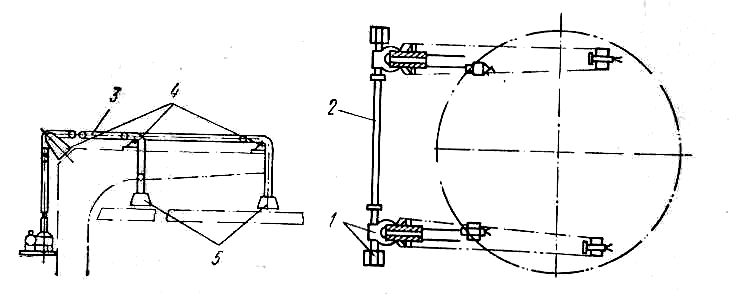

2.6.4 Электрододержатели и механизмы зажима и перемещения электродов 2.6.4.1 Электрододержатели и механизмы зажима Электрододержательслужат для зажима и удержания электрода в заданном положении и для подвода к нему тока. Он состоит из рукава и закрепленных на нем головки, зажимного механизма и токоподвода. Наибольшее применение получили электрододержатели с пружинно-пневматическим механизмом зажима электрода. Конструктивное исполнение электрододержателей отличается многообразием, но в зависимости от способа зажима электрода в головке их можно свести к двум разновидностям. В одной (рис. 29, а) головка выполнена в виде кольца или полукольца и подвижной нажимной колодки. Электрод в рабочем положении зажат в кольце колодкой за счет усилия пружины. Если нужно освободить электрод, то в пневмоцилиндр подают воздух, поршень и рычажный механизм сжимают пружину, перемещают колодку вправо, освобождая электрод. Во второй разновидности (рис. 29, б) головка состоит из неподвижной колодки и хомута, охватывающего электрод. Электрод прижат к токоведущей колодке с помощью хомута за счет усилия пружины, передаваемого рычажной системой 7. При подаче воздуха в пневмоцилиндр хомут смещается влево, освобождая электрод. На новых высокомощных печах вместо пружинно-пневматических устанавливают схожие с ними пружинно-гидравлические механизмы зажима электродов; общий вид такого механизма представлен на (рис. 27, 15). Ток к головке электрододержателя подводится шинами, закрепленными на изоляторах сверху рукава (рис.27, 16). На печах ДСП-100 используют 6 трубчатых водоохлаждаемых шин внутренним диаметром 60 мм на каждую фазу. Для уменьшения потерь на гистерезис и вихревые токи в стойках и каретках шины располагают симметрично с двух сторон каретки, и поэтому наводимые в каретках и стойках магнитные поля, будучи направлены в противоположные стороны, взаимно ослабляются.  Рис. 29. Схема электрододержателей: 1 – полукольцо; 2 – электрод; 3 – колодка; 4 – шток; 5 – пружина; 6 – пневмоцилиндр; 7 – система рычагов; 8 – хомут; 9 – рукав электрододержателя; 10 – каретка Рукав, изготовляемый в виде толстостенной трубы или сварной коробчатой балки, соединяет головку с кареткой см. (рис. 31, а, б) или с подвижной телескопической стойкой (рис. 31, в). За последнее время нашли широкое применение на водоохлаждаемых печах токоведущие электродержатели. Особенностью этой конструкции является совмещение электрических, механических и теплообменных функций в одном узле – водоохлаждаемом рукаве с развитой токоведущей наружной поверхностью. В них рукав выполнен в виде полой штанги, прямоугольного сечения из алюминия, служащей также токоподводом от гибких кабелей до головки электродержателя. Алюминий используется в связи с его высокой электропроводностью. При этом не требуется токоподводы из медных водоохлаждаемых шин (рис. 27, 16). Общий вид электрододержателя с токопроводящим рукавом показан на (рис. 30).  Рис. 30. Электрододержатель с токопроводящим рукавом: 1 – гибкий кабель; 2 – токопроводящий рукав; 3 – головка электрододержателя; 4 – хомут; 5 – электрод; 6 – электрическая изоляция Электрододержатели предназначены для удержания электродов на заданной высоте и для подвода к ним электрического тока. Конструкция электрододержателей должна удовлетворять ряду требований. Для уменьшения электрических потерь в контакте и предотвращения проскальзывания электродов конструкция электрододержателей должна обеспечивать плотный зажим электродов. Электрододержатели должны быть достаточно жесткими, чтобы не прогибаться под действием силы тяжести электродов и не допускать возможность вибрации. При длине дуги равной несколько сантиметров вибрация или перемещение электрода на несколько миллиметров существенно влияют на стабильность горения дуги. Зажим электрода осуществляется усилием пружины, передаваемым через рычаги и тяги на хомут. Электрод освобождается при подаче в пневмоцилиндр сжатого воздуха, который перемещает поршень и сжимает пружину. Пружинно-пневматическая конструкция зажима обеспечивает постоянство контактного давления независимо от внешних условий – различного теплового расширения материала электрода и головки, давления воздуха в воздухопроводе и др., и позволяет с пульта печи дистанционно управлять зажимом электрода. На печах с трансформаторами большой мощности применяют и чисто пневматические зажимные устройства, так как для зажимания электродов большого диаметра требуются очень мощные пружины. При падении давления в воздухопроводе пневмоцилиндр такого устройства автоматически подключается к резервному баллону, обеспечивающему нормальную работу устройства в течение суток. Зажимные устройства на большегрузных печах располагают сверху, как показано на (рис 27) ана средних печах – внутри рукава, представляющего собой консоль коробчатого типа, сваренную из углового и листового железа усиленную ребрами жесткости. К одному концу рукава крепят головку электрододержателя, другим рукав прикрепляют к каретке или подвижной стойке. 2.6.4.2 Механизмы перемещения электродов Каждый электродержатель имеет механизм перемещение его вместе с электродом в вертикальном направлении. Применяются механизмы перемещения электродов двух типов: с кареткой и с телескопической стойкой. В первом случае (рис. 31, а, б) электродержатель рукавом 7 крепится к каретки 5, которая на направляющих роликах перемещается по неподвижной вертикальной стойке. Во втором (рис. 31, в) рукав 7 электродержателя закреплен на подвижной стойке, перемещающейся внутри полой вертикальной стойки. Подвижную часть механизмов снабжают противовесом, что позволяет уменьшить мощность привода. Привод, перемещающий электроды со скоростью (0,6–3) м/мин, может быть гидравлическим (рис. 31, в) или электромеханическим с передачей движения от электродвигателя с помощью системы канатов и блоков (рис. 31, а), или зубчатой рейки (рис. 31, б).  Рис. 31. Механизмы перемещения электродов с кареткой (а, б) и телескопической стойкой (в): 1 – привод; 2 – противовес; 3 – неподвижная стойка; 4 – канат; 5 – каретка; 6 – блок; 7 – рукав электрододержателя; 8 – электрод; 9 – рейка; 10 – подвижная стойка; 11 – гидроцилиндр; 12 – поршень В конструкциях электрододержателей с кареткой, подвижные части перемещаются вдоль вертикальных неподвижных стоек прямоугольного сечения. Для жесткого и точного перемещения электрода на необходимые расстояния, поверхности стоек, по которым перекатываются 8 или 16 направляющих роликов каретки, должны быть строго параллельными. Перемещение каретки вверх и вниз осуществляется по схеме полиспаста на тросах (рис, 31, а), либо каретку опирают на рейку; последняя приводится в действие специальным приводом (рис. 31, б) Для обеспечения необходимой жесткости все три стойки печи, опирающиеся на поворотную консольную площадку, внизу скреплены между собой раскосами, а вверху связаны общей площадкой. Значительная часть массы подвижных частей (электрода, рукава, каретки) уравновешивается контргрузом, размещенным внутри стоек. Рукава электрододержателей печей с подвижной «телескопической» стойкой связаны в одну Г-образную конструкцию, перемещающуюся вниз и вверх внутри неподвижной стойки (рис, 31, в). Неподвижные стойки представляют собой три пустотелых колонны, связанные в одну общую конструкцию и покоящиеся на одной общей платформе. Вдоль неподвижных стоек в направляющих перемещаются противовесы, частично уравновешивающие силу тяжести телескопической стойки и электрода. В электрододержателях с телескопической стойкой упрощается расположение зажимного устройства и токоведущих шин, однако заметно возрастает масса подвижных частей. Перемещение каретки по неподвижной стойке или перемещение телескопической стойки, необходимое для поднятия электродов во время завалки шихты и регулирования длины дуги, осуществляется электромеханическим или гидравлическим приводом. Электромеханический привод механизма перемещения электродов печи ДСП-100 состоит из: электродвигателя постоянного тока, упругой муфты, червячного самотормозящего редуктора, зубчатых шестерни и рейки. Привод с жесткой реечной связью обеспечивает принудительный подъем и опускание электрода. При опускании электрода возможна поломка в случае попадания под него нетокопроводящих материалов. Чтобы предотвратить поломку, рейка воздействует на каретку не непосредственно, а через пружину. Давление рейки ограничивается конечным выключателем, отключающим двигатель при уменьшении длины пружины до определенного предела. На некоторых печах применяют электромеханический привод с гибкой связью, когда перемещение каретке или телескопической стойке передается тросом, наматываемым на барабан лебедки. В этом случае опускание электрода осуществляется под действием собственного веса, вызывающим сматывание троса. Это исключает опасность поломки электрода при попадании под него не электропроводных материалов. Недостатками гибкой связи является длительность времени запаздывания из-за упругой деформации троса и сложность замены троса. На печах средней емкости серии ДСП использован гидравлический привод. Подъем электрода в этом случае осуществляется под действием давления рабочей жидкости в гидроцилиндре, а опускается он под действием собственного веса. Использование гидропривода позволяет до минимума свести холостой ход двигателя и уменьшить, таким образом, запаздывание при ликвидации коротких замыканий. Основное затруднение при использовании гидроприводов – сложность надежного и долговечного уплотнения его. 2.6.5 Механизмы наклона и перемещения корпуса печи и подъема свода 2.6.5.1 Механизм наклона печи Этот механизм предназначен для наклона печи в сторону сталевыпускного отверстия для слива металла и шлака в конце плавки, и для наклона печи в сторону рабочей площадки при скачивании шлака или сходе его из печи самотеком. Полный слив металла и шлака из печи обеспечивается при наклоне печи на угол (40–45)°. Поэтому механизм наклона должен обеспечивать плавный наклон печи, желательно с регулируемой скоростью в сторону сталевыпускного отверстия на угол (40–45)° и в сторону рабочего окна – на угол (10–15)°. Расположение механизма должно исключать засорение его брызгами металла и шлака и гарантировать возможность наклона печи, в случае прорыва металлом подины. Эти требования могут быть удовлетворены при установке двух независимых друг от друга механизмов наклона, расположенных сбоку печи под рабочей площадкой (рис. 20, б). Наклон печи осуществляется одновременным (параллельным) включением двух приводных электродвигателей. В случае выхода из строя одного двигателя имеется возможность осуществить наклон печи одним двигателем с его кратковременной перегрузкой. В этом случае необходимо ослабить тормоз на аварийном двигателе. Время для наклона на 45° составляет 1,4 мин, ход рейки при этом равен 4250 мм, скорость перемещения зубчатой рейки наклона равна 3 м/мин. За последнее время печи снабжаются гидравлическим приводом механизма наклона (см. рис. 20, а). Два цилиндра укреплены на опорах фундамента, а штоки, шарнирно соединены с секторами люльки. Гидравлический привод проще и надежнее в эксплуатации. Но на печах большой емкости его применение ограничивается необходимостью использовать гидроцилиндры большой длины, обусловленной большими размерами печи, а также необходимостью создавать очень большие давления в цилиндре для наклона печи с большой садкой. Такие гидроцилиндры трудно изготавливать, а в процессе эксплуатации в местах сочленения скользящих поверхностей быстро изнашиваются уплотнения. Поэтому гидравлический привод механизма наклона получил широкое распространение лишь на печах малой и средней емкости. 2.6.5.2 Механизм поворота корпуса печи Механизм предназначен для поворота корпуса печи вокруг вертикальной оси на угол 40° в одну и другую сторону относительно нормального положения. Такой поворот позволяет прожигать не три, а девять колодцев под электродами, что ускоряет плавление металла, особенно при использовании легковесной шихты в печах большой емкости. Принципиальная схема механизма поворота корпуса печи показана на (рис. 32). Для поворота ванны со скоростью 0,17 об/мин (градус в секунду) установлены электродвигатель, косозубчатый трехступенчатый редуктор, соединенный с двигателем при помощи зубчатой муфты, и тормозное устройство. Коническая шестерня и расположенный под ней зубчатый диск насажены на приводной вал редуктора. Диск находится в зацеплении с зубчатым сектором, закрепленным на кожухе печи. Кожух печи с кольцевым рельсом на нижнем торце опирается на тумбы с опорно-упорными роликами, установленными на люльке в вертикальных и горизонтальных плоскостях и вращающимися в подшипниках скольжения. Механизмами поворота оборудованы практически все печи серий ДСП и ДСВ.  Рис. 32. Схематическое изображение механизма поворота печи: 1 – привод 2 – упорные ролики; 3 – опорные ролики 2.6.5.3 Механизм выката ванны Этот механизм предназначен для выката ванны печей серии ДСВ или в сторону рабочей площадки или выпускного отверстия для загрузки шихты бадьей и ремонта. Этот механизм представляет собой гидроцилиндр, жестко закрепленный на фундаменте печи между опорными секторами, шток которого шарнирно соединен с опорами секторов печи (рис. 33). Для защиты гидроцилиндра от брызг металла и шлака сверху его накрывают металлическим кожухом.  Рис. 33. Механизм выката ванны дсв: 1 – балка, 2 – балка, 3 – гидроцилиндр, 4 – упор, 5 – ролик Выкат ванны осуществляется по рольгангу, на который устанавливают секторы печи. Передняя часть рабочей площадки, мешающая выкату, опускается при помощи специального механизма и вместе с печью откатывается, заходя под остающуюся часть рабочей площадки. Масса перемещаемых частей печи с выкатным корпусом после загрузки шихты составляет сотни тонн, в связи, с чем требуется применение мощной тележки, массивных и длинных фундаментов. Отодвигаемая часть рабочей площадки и фундаменты загромождают пространство под рабочей площадкой и затрудняют уборку шлака. Портал должен опираться на два индивидуальных сектора, а для наклона печи опорные секторы печи и портала должны жестко соединяться с помощью замковых устройств. В последнее время предпочтение отдают более простым и более удобным в эксплуатации печам серии ДСП, у которых рабочее пространство для загрузки шихты сверху открывается, для чего поднимается и отворачивается в сторону свод. 2.6.5.4 Механизм подъема свод Механизм предназначен для подъема свода на (120–150) мм при выкате ванны или при вращении корпуса. Он состоит из двух электродвигателей, двух червячно-винтовых редукторов, промежуточного вала и двух систем соединения редукторов с цепями подъема свода (рис. 34).  Рис. 34. Механизм подъёма свода печи дсп-100: 1 – привод, 2 – вал, 3 – пластичные цепи, 4 – направляющие блоки, 5 – крепление цепей к сводовому кольцу Свод на цепях Галля подвешен в четырех точках к Г-образному полупорталу. Каждая из цепей перекинута через два блока с выступами для цепей. Средние части цепей, не перемещающиеся по блокам, заменены пластинчатыми тягами. Регулировка натяжения цепей и величина подъема свода над кожухом осуществляются с помощью стяжных гаек. При включении контроллера подъема свода одновременно приходят в движение оба двигателя. Двигатели через зубчатые муфты передают вращение однозаходным червякам редукторов. Червяки передают крутящий момент червячным колесам, в ступицах которых закреплены бронзовые гайки. Вращаясь, гайки опускают вниз винты, вращение которых предотвращается шлицами, нарезанными на верхней части винтов и входящими в пазы шлицев на втулке верхнего стакана. При движении вниз винты редукторов увлекают за собой рычажно-цепную систему, перекинутую через блоки, к концам которой при помощи подвесок подвешен свод, Свод поднимается со скоростью 0,85 м/мин. Опускание свода происходит при включении двигателей в обратную сторону. 2.6.5.5 Механизмы поворота свода Эти механизмы предназначены для открывания рабочего пространства печи для ремонта и загрузки шихты. Открывание производится путем подъема свода и отворота его в сторону выпускного отверстия на угол 80–85°. Механизмы показаны на (рис. 26 и 27). 2.6.5.6 Водяное охлаждение дуговых печей Водоохлаждаемыми элементами дуговой печи являются экономайзеры, рукава электрододержателей, арка и заслонка рабочего окна, сводовое кольцо, кислородная фурма, патрубок газоотвода, токоведущие трубы и гибкие кабели вторичного токоподвода. В некоторых случаях применяют охлаждение свода, кладки стен, верхнего пояса жесткости, кожуха у сталевыпускного отверстия. Система водоохлаждения состоит из распределителей, сливных воронок и труб. Сечение отводящих труб на случай парообразования должно быть несколько больше, чем подводящих. С целью предотвращения образования паровых «пробок» и для более интенсивного охлаждения наиболее горячих участков экономайзеров и фурм вода подается в нижнюю часть водяной рубашки, а отводится с самого высокого места. На трубах, отводящих воду из коллекторов (распределителей), устанавливают вентили, с помощью которых можно регулировать подачу воды в каждый водоохлаждаемый элемент. Поступление воды регулируют таким образом, чтобы температура ее на выходе не превышала 50 °С, при более высокой температуре в водоохлаждаемых элементах образуется накипь, ухудшающая отвод тепла. Гибкие кабели и токоведущие трубы вторичного токоподвода охлаждают химически очищенной водой. На сливных ветвях системы охлаждения устанавливают электроконтактные манометры, сигнализирующие о падении давления в системе. В стоке воды из всех элементов в водосборную воронку предусматривают участок открытой струи, чтобы можно было визуально следить за движением воды и исключить замыкания тока через нее. |