|

|

Ответы ИПП. 1 Основные трудовые права работников в соответствии с Конституцией Российской Федерации каждый имеет право на труд

2.9.2 добавочные и вспомогательные материалы

2.9.2.1 флюсы

При выплавке стали для образования шлаков требуемого состава используют специальные добавочные материалы (флюсы).

1) Известняк, основная составляющая которого СаСО3 при нагревании разлагается:

СаСО3 → СаО +СО2 – 178,02 кДж.

Эта эндотермическая реакция начинает протекать интенсивно при температуре

1000 °С. Если образующийся при разложении известняка диоксид углерода СО2 контактирует с углеродсодержащим расплавом, то протекает также эндотермическая реакция окисления углерода:

СО2(Г) + С = 2СО (Г).

В этом случае известняк является не только шлакообразующей добавкой, но и окислителем. Обычно используют известняки, содержащие > 95 % СаСО3 (в чистом СаСО3 – 56 % СаО и 44 % СО2); ограничивается содержание SiO2 до 2,5 %, а также серы и фосфора < 0,05 %. Используется и доломитизированный известняк (который кроме СаСО3 содержит МgСО3). Если в обычном известняке содержится (0,5–3,0) % МgО, то в доломитизированном – (5–10) % и более.

2) Известь получают в специальных известковообжигательных агрегатах путем обжига известняка. Свежеобожженная известь должна содержать ≥ 90 % СаО (лучшие сорта – до 96% СаО), < 3 % SiО2 и возможно меньшее количество серы. Сера может переходить в известь из топлива при обжиге известняка, поэтому наиболее чистая по содержанию серы известь получается при использовании чистого по содержанию серы топлива. При содержании в извести > 0,1 % S трудно получить сталь с низким содержанием серы (при использовании в качестве топлива сернистого кокса содержание серы в извести может достигать (0,2–0,3) %).

Одно из основных требований к извести – минимальное количество влаги. Свежеобожженная известь взаимодействует с влагой, содержащейся в атмосфере:

СаО + Н2О = Са(ОН)2.

Содержание влаги в извести начинает заметно возрастать уже через несколько часов хранения на воздухе. Через сутки хранения, обожженную известь нежелательно использовать при выплавке высококачественной стали, так как можно внести в ванну значительное количество водорода. Кроме того, при взаимодействии с влагой (при «гашении») известь превращается в рыхлый легкий порошок, который уносится отходящими газами и не попадает в ванну.

Размеры кусков свежеобожженной извести должны быть в пределах от 10 до 50 мм. Куски размером < 10 мм уносятся отходящими газами, а > 50 мм не успевают за время плавки полностью раствориться в шлаке. Большое значение для шлакообразования имеет пористость извести. Для каждого сорта известняка разрабатывают технологию его обжига, которая должна обеспечить одновременно и высокую степень обжига (максимальное количество СаО в извести), и высокую пористость полученного материала (стремятся получить так называемую «мягкообожженную» известь). Существуют специальные методы установления реакционной способности извести. Для получения извести используют печи разных типов: шахтные, вращающиеся и с кипящим слоем.

3) Боксит используют в сталеплавильном производстве в качестве флюса, снижающего температуру плавления основного шлака, повышающего его жидкоподвижность и ускоряющего тем самым процесс шлакообразования. В бокситах разных месторождений содержится, в %: Аl2О3 (20–60); SiO2 (3–20); Fе2O3 (15–45) и некоторое количество влаги. В тех случаях, когда боксит содержит очень малое количество кремнезема, добавка боксита в качестве флюса практически не снижает основности шлака, но заметно понижает температуру его плавления. Если в цех поступает боксит с высоким содержанием кремнезема, то необходимо учитывать снижение основности шлака при его введении в ванну. Использование боксита, содержащего > 10 % SiO2 нежелательно. В боксите всегда содержатся оксиды железа, а некоторые сорта боксита по количеству содержащихся в них оксидов железа сравнимы с бедными железными рудами, поэтому необходимо учитывать, что при введении боксита помимо ускорения процесса шлакообразования, как правило, повышается активность оксидов железа в шлаке.

4) Плавиковый шпат используют в сталеплавильном производстве для ускорения процесса растворения извести в основном шлаке и повышения жидкоподвижности шлака. Основные составляющие плавикового шпата (75–95) % – флюорит СаF2, кремнезем SiO2 и другие примеси. Плавиковый шпат обычно содержит < 5 % SiO2, поэтому его введение в шлак не сопровождается заметным снижением основности шлака. Плавиковый шпат дороже боксита, однако, его применение оправданно в том случае, если требуется быстро и при помощи малых добавок добиться заметного улучшения шлакообразования.

5) Смеси и брикеты. Для ускорения процесса шлакообразования в некоторых случаях заранее приготавливают шлакообразующие смеси. Например, смесь извести с плавиковым шпатом, бокситом, офлюсованную известь и т. п. Офлюсованную известь получают в специальных печах, покрывая поверхность кусков извести прочной корочкой толщиной до 10 мм, насыщенной оксидами железа или марганца. Содержание оксидов железа (или марганца) на поверхности кусков составляет (4–14) %, в центре – (0,4–0,6) % (обычное содержание оксидов железа в извести). Покрытие, образующееся на извести, уменьшает ее гидратацию и повышает стойкость при транспортировке и хранении. Истираемость такой извести в 2 раза меньше, чем чистой. Выход офлюсованной извести класса (25–40) мм (класс исходного известняка) на (8–10) % выше, чем при обычном обжиге.

Известь интенсивно поглощает влагу из воздуха – по истечении первых суток после обжига известь вбирает (6–8) % влаги (от массы образца), через 8 суток процесс гидратации завершается и вся известь переходит в гидрат Са (ОН)2. Офлюсованная же известь за первые сутки поглощает не более 2 % влаги, а после 5 суток – (5–12) % влаги (обычная известь к этому времени содержит около 30 % влаги); полная гидратации офлюсованной извести наступает через (14–15) суток. Получаемые по таким или подобным технологиям материалы именуются по-разному: офлюсованная известь; железофлюс; ФКФ (ферритно-кальциевый комплексный флюс) и др.

2.9.2.2 окислители

Для ускорения процессов окисления углерода и других примесей в ванну вводят окислители. Железная руда, агломерат, железорудные окатыши, прокатная окалина в твердом состоянии, а сжатый воздух, кислород, смеси разного состава, включающие кислород, аргон, углекислый газ и т. п. в газообразном состоянии.

Твердые окислители должны иметь высокое содержание оксидов железа и минимальное содержание кремнезема, так как увеличение содержания SiO2 в руде вызывает снижение основности шлака и требует увеличения расхода извести, при этом возрастает также общая масса шлака. Кроме того, куски твердых окислителей должны иметь, возможно большую плотность. Пылеватые руды, легковесная окалина и подобные материалы частично уносятся отходящими газами, частично задерживаются в шлаке, поэтому эффективность их использования невелика. В качестве твердых окислителей используют также комбинированные материалы в виде офлюсованного агломерата, брикетов из рудной мелочи и т. п.

Основное требование, предъявляемое к газообразным окислителям, – их чистота. Кислород должен содержать минимальное количество азота. При содержании в кислороде < 0,5 % N2 (чистота > 99,5 %) обеспечиваются необходимые предпосылки для получения чистой по содержанию азота стали. Основными недостатками, присущими процессам, при которых металл продувают газообразным кислородом, являются интенсивное испарение железа и его окисление в зоне высоких температур (в зоне контакта расплавленного металла с газообразным кислородом). Одним из способов уменьшения угара металла и запыления атмосферы является снижение температуры в этой зоне, которое достигается различными приемами: введением в состав газов для продувки порошкообразной железной руды, разбавлением кислорода аргоном, углекислым газом и т п.

2.9.2.3 карбюризаторы

В практике сталеплавильного производства карбюризаторы, или карбонизаторы, называемые также науглероживателями, используют для корректировки содержания углерода в металле по ходу плавки или при ее выпуске. Кроме того, их применяют для снижения расхода чугуна (при его дефиците или дороговизне). Карбюризаторы вводят (вдувают) преимущественно в порошкообразном виде, но иногда в виде кусков или блоков.

В качестве карбюризаторов используют графит, антрацит, угольную пыль, пылевидные отходы установок сухого тушения кокса и другие углеродсодержащие материалы. Из перечисленных материалов наиболее удобен для использования графит, но это наиболее дорогостоящий материал. Основным недостатком многих углеродсодержащих добавок является нестандартность показателей эффективности использования (различие показателей угара и усвоения), что связано с колебаниями содержаний летучих составляющих, пористости, гранулометрического состава и других характеристик углеродсодержащего материала разных партий. Основное требование, предъявляемое к карбюризаторам, заключается в том, что они были чистыми по вредным примесям (главным образом иметь низкое содержание серы) и вносить мало золы.

66. 2.10 Основы технологии плавки стали в основных дуговых электропечах.

Методы плавки стали в дуговых электрических печах по традиционной технологии. Подготовка печи к плавке. Загрузка шихты. Период плавления. Окислительный период. Раскисление. Восстановительный период.

2.10.1 методы плавки стали в дуговых электрических печах

по традиционной технологии

Технология плавки стали в дуговых печах определяется составом выплавляемой стали и предъявляемыми к ней требованиями, а также качеством шихты. В зависимости от этих факторов технология плавки даже в одной печи может быть различной.

Имеются две основные разновидности технологии плавки легированной стали: плавка на углеродистой («свежей») шихте и плавка переплавом легированных отходов.

Углеродистая шихта характеризуется повышенным содержанием углерода, фосфора, серы и отсутствием или незначительным количеством легирующих элементов. Для передела такой шихты в качественную сталь требуется проведение специального окислительного периода, в течение которого окисляются углерод, фосфор и некоторые сопутствующие элементы: кремний, хром, марганец, ванадий и др.

Наличие окислительного периода является характерной особенностью технологии плавки на свежей шихте, поэтому ее называют еще плавкой с полным окислением.

Плавка высококачественной стали на свежей шихте включает следующие этапы:

– подготовку шихтовых материалов;

– подготовку печи к плавке;

– загрузку шихты;

– период процесса плавления;

– окислительный период;

– восстановительный период.

Выплавка рядовой стали проводят по упрощенной технологии, под одним шлаком с интенсивным использованием кислорода и без восстановительного периода.

Проведение всех периодов плавки позволяет глубоко очистить металл от вредных примесей – фосфора и серы. Окисление углерода в окислительный период вызывает кипение ванны и способствует дегазации металла – удалению растворенных в нем водорода и азота. Поэтому плавка с полным окислением позволяет получать из рядовой шихты высококачественную сталь. Недостаток этого метода плавки заключается в потере некоторых содержащихся в шихте легирующих элементов (хрома, ванадия и др.) и большей продолжительности плавки.

При плавке методом переплава окислительный период исключают из суммарного процесса плавки, в результате чего некоторые из содержащихся в шихте легирующих элементов не окисляются и остаются в стали. Это позволяет полнее использовать легирующие элементы, содержащиеся в отходах, и уменьшить расход ферросплавов.

Продолжительность плавки методом переплава меньше, чем на свежей шихте, соответственно выше производительность агрегата, меньше расход электрической энергии. Себестоимость стали, выплавленной методом переплава, меньше себестоимости той же стали, выплавленной на свежей шихте.

Однако отсутствие окислительного периода делает невозможным удаление фосфора, поэтому для плавки методом переплава требуется чистая по фосфору шихта. Кроме того, отсутствие кипения ванны не позволяет удалять в течение плавки растворенные газы, что требует принятия дополнительных мер для их удаления.

На плавках методом переплава для ускорения нагрева металла, понижения в нем содержания углерода и растворенных газов ванну часто продувают газообразным кислородом. В результате экзотермических реакций кислорода с железом, кремнием и углеродом температура ванны быстро повышается, хром и другие легирующие элементы, при этом окисляются незначительно, а выделяющаяся окись углерода оказывает дегазирующее действие. Такую разновидность технологии переплава, называют плавкой с частичным окислением.

2.10.1.1 подготовка печи к плавке

Огнеупорная футеровка печи изнашивается и для поддержания ее в рабочем состоянии необходимо регулярно ремонтировать наиболее пострадавшие участки. Поэтому после каждой плавки печь тщательно осматривают, подину прощупывают железным штырем, выявляют все поврежденные места и принимают меры по устранению обнаруженных разрушений.

Сразу же после выпуска плавки печь необходимо очистить от остатков шлака и металла. Систематическое накопление остатков шлака на подине приводит к ее зарастанию и уменьшению объема ванны. В результате уровень зеркала металла поднимается, и это затрудняет ведение процесса плавки (металл труднее перемешивать, печь нельзя наклонять для схода шлака самотеком), и увеличивает опасность прорыва металла через откосы или порог рабочего окна. Кроме того, шлак, смешиваясь с заправочными материалами, понижает их огнеупорность и способствует размягчению футеровки при высоких температурах.

Наличие остатков металла на подине также недопустимо, особенно при переходе на выплавку стали другой марки или при плохом состоянии подины. В случае смены марки выплавляемой стали, остатки металла могут явиться причиной непопадания в заданный химический состав металла, например, по никелю, хрому, молибдену и т. д. Наличие остатков не даёт также возможности проводить качественный ремонт подины, так как оно препятствует свариванию заправочных материалов с футеровкой. После расплавления металла заправочный материал всплывает, и это приводит к загущению шлака и дальнейшему разрушению подины.

При значительных повреждениях подины, когда удаление остатков, металла становится затруднительным, следует очистить задний откос, заправить его и наклонить печь в сторону разливочного пролета.

После застывания металла на заднем откосе печь необходимо поставить в нормальное положение и приступить к очистке. После заправки печи удаляют замороженный металл.

Остатки шлака и металла удаляют металлическими скребками вручную. Это очень тяжелая операция, тем более, что ее выполняют под прямым тепловым излучением футеровки и по возможности быстро, пока шлак и металл не застыли, а футеровка достаточно разогрета для сваривания с заправочным материалом.

В печи сохраняется меньше остатков шлака и металла, если футеровка постоянно поддерживается в хорошем состоянии, откос в районе выпускного отверстия достаточно пологий и хорошо разделывается выпускное отверстие. Для более полного слива шлака перед выпуском плавки его целесообразно разжижать.

В случае сильного зарастания подины для восстановления ее прежних размеров специально проводят плавку стали неответственной марки, выплавляемой с полным окислением. На подину заваливают руду и в окислительный период проводят интенсивное кипение, что приводит к размыву футеровки и восстановлению размеров ванны.

Поврежденные участки футеровки после удаления остатков шлака и металла заправляют. Поврежденные места подины и откосов заправляют сухим магнезитовым порошком, а места наибольших повреждений – порошком, смоченным в жидком стекле. Наиболее пригоден для заправки специальный мелкозернистый порошок при размере зерна до 1,5 мм без включений извести и доломита (белые и серые зерна). В состав заправочных смесей иногда включают размолотый бывший в употреблении периклазовый кирпич.

После значительного ремонта подины для ее закрепления следует провести плавку без окисления при сравнительно низкой тепловой нагрузке.

Заправку печей небольшой емкости осуществляют, как правило, вручную лопатами, а передний откос – специальной ложкой. Для механизированной заправки средних и крупных печей применяются заправочные машины. После заправки следует тщательно осмотреть стены и свод печи и выполнить необходимый ремонт.

При назначении марки стали для выплавки необходимо учитывать состояние футеровки печи. К концу ее кампании нельзя назначать выплавку стали, осуществляемую с повышенной тепловой нагрузкой, как по температурному режиму, так и по продолжительности. При значительном расхождении составов предыдущей и предстоящей плавок нужно назначить плавку стали промежуточного состава. Выплавку легированной конструкционной стали можно осуществлять, начиная с третьей, а стали ответственного назначения – с пятой плавки после полного ремонта стен.

2.10.1.2 загрузка шихты

На современных электропечах загрузка шихты осуществляется сверху при помощи загрузочных бадей. Старые печи загружают, пользуясь мульдами. В первом случае вся шихта загружается в один-два приема и независимо от емкости печи длительность загрузки: составляет 5–10 мин. Длительность завалки в случае использования мульд зависит от насыпной массы шихты и емкости печи. Завалка мульдами печи емкостью 40 т продолжается 40–50 мин. Для убыстрения завалки, когда представляется возможным, старые печи реконструируют и переводят на завалку сверху. Быстрая завалка позволяет сохранить тепло, аккумулированное кладкой печи, в результате чего сокращается продолжительность плавления, уменьшается расход электроэнергии и электродов и увеличивается стойкость футеровки.

При завалке сверху порядок укладки шихты в бадье предопределяет расположение ее в печи. Для предохранения подины от ударов крупных падающих кусков на дно бадьи желательно загружать небольшое количество мелкого лома. Наиболее крупную шихту догружают вперемешку с шихтой средних размеров в центральную часть бадьи так, чтобы в печи крупные куски оказались непосредственно под электродами. По периферии распределяют куски средних размеров, а сверху засыпают мелочь.

Такая последовательность загрузки бадьи обеспечивает наиболее плотную укладку шихты в печи, что очень важно для стабильного горения дуг. Наличие сверху мелочи обеспечивает в начале плавление быстрое погружение электродов, и исключает прямое воздействие излучения дуг на футеровку стен. Присутствие в шихте под электродами крупных кусков замедляет проплавление колодцев и исключает возможность погружения электродов до подины раньше, чем накопится слой жидкого металла, защищающий подину от прямого воздействия дуг. Для достижения оптимальной укладка, шихта должна состоять на (35–40) % из крупного лома, (40–45) %среднего и (15–20) % мелкого, причем примерно половину мелочи нужно загружать вниз, а вторую половину – поверх остальной завалки.

При наличии в шихте легирующих элементов их надо располагать таким образом, чтобы обеспечивалась максимальная скорость их плавления и минимальный угар. Тугоплавкие металлы, такие как ферромолибден или ферровольфрам, следует загружать в центральную часть бадьи. Легкоплавкие металлы, например, никель, в зоне дуг интенсивно испаряются. Для уменьшения потерь их целесообразно загружать ближе к откосам. Содержание углерода в шихте должно быть на (0,4–0,6) % выше нижнего предела заданной марки стали. Недостающее количество в шихте углерода вводят, используя для этого, соответствующие присадки углеродсодержащих материалов – чугун, кокс и электродный бой.

В результате введения чугуна в металле увеличивается содержание фосфора, поэтому чугуном пользуются только на плавках с полным окислением и дозируют его в количестве не более 20 % от массы шихты. Чугун характеризуется низкой температурой плавления, поэтому его загружают вместе с мелким ломом поверх всей завалки. Кокс и электродный бой для лучшего усвоения загружают поверх первой порции мелкого лома.

Для раннего образования шлака, предохраняющего металл от окисления, и для дефосфорации в процессе плавления, в завалку вводят известь в количестве (2–3) %. В зависимости от состояния подины известь загружают либо на подину, либо после на часть ранее загруженной металлической шихты. Для дефосфорации металла уже в период плавления на плавках с полным окислением в завалку дают (1,0–1,5) % железной руды. При зарастании подины руду засыпают непосредственно на подину, в остальных случаях ее загружают в бадью поверх части металлической шихты.

В случае мульдовой завалки последовательность загрузки должна обеспечивать такой же порядок распределения шихты в печи, как и при бадьевой загрузке.

2.10.1.3 период плавления

Главная задача этого периода плавки – как можно быстрее перевести металл в жидкое состояние.

После окончания завалки электроды опускают почти до касания с шихтой и включают ток. Под действием высокой температуры дуг шихта под электродами плавится, жидкий металл стекает вниз, накапливаясь в центральной части подины. Электроды постепенно опускаются, проплавляя в шихте "колодцы" и достигают крайнего нижнего положения. В дальнейшем по мере увеличения количества жидкого металла электроды поднимаются, так как автоматические регуляторы поддерживают длину дуги постоянной. Длительность периода плавления зависит от: емкости печи, установленной мощности трансформатора, состава выплавляемой стали, электрического режима и ряда других факторов. Абсолютная продолжительность этого периода изменяется от одного до четырех часов, что составляет (30–60) % длительности всей плавки. В большинстве случаев это самый продолжительный период плавки. Технически обоснованной является длительность плавления в печах любого тоннажа, не превышающая (1,0–1,5) часов.

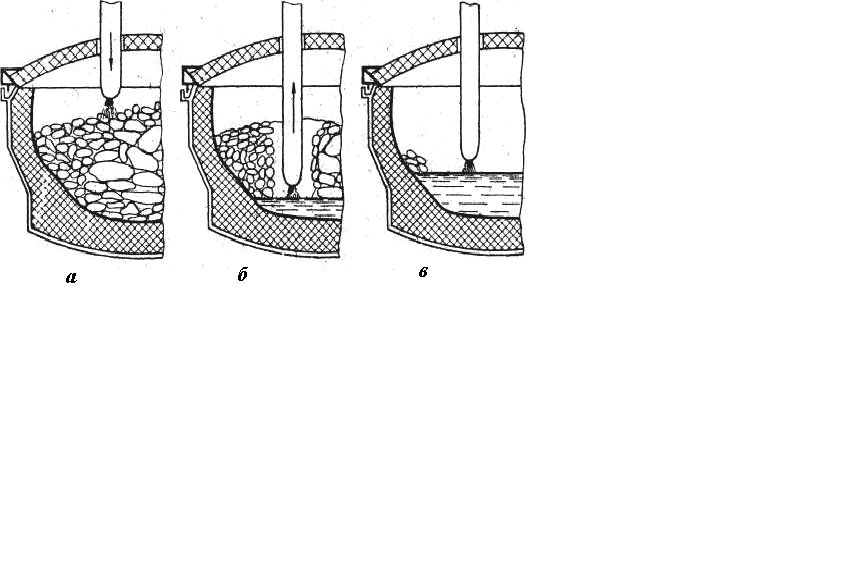

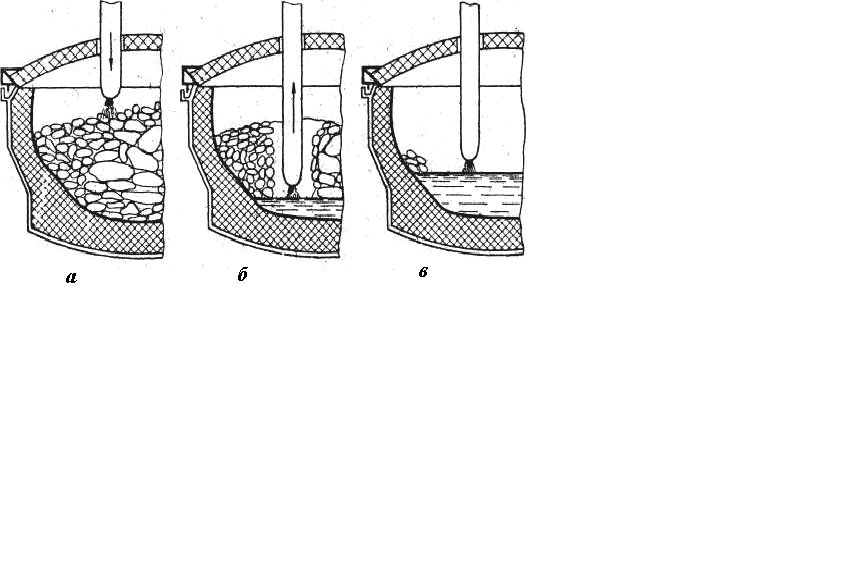

Большое тепловосприятие ванны в период плавления позволяет в этот период работать с максимальной мощностью и при максимальном напряжении на дуге (в рациональных, конечно, пределах). Лишь в самом начале плавления, когда дуги открыты и расположены высоко (рис. 44, а), излучение длинных дуг может привести к перегреву футеровки свода и стен. Поэтому в первые минуты рекомендуется применять более низкое напряжение. После образования колодцев дуги оказываются экранированными шихтой, что позволяет перейти к плавлению при максимальном напряжении и максимальной мощности. Работа на самой высокой ступени напряжения в период плавления целесообразна по двум причинам. Во-первых, чем выше напряжение, тем при той же мощности меньше сила тока и тем меньше потери в цепи, т. е. тем выше электрический к. п. д. Во-вторых, чем выше напряжение, тем длиннее дуга и тем на большую поверхность шихты распространяется ее излучение.

Если шихта подобрана и уложена правильно, то расположенная сверху мелкая шихта быстро проплавляется, и дуги погружаются в шихту, не оказывая на футеровку заметного воздействия. В этом случае расплавление с самого начала можно вести на максимальной мощности.

Дуги прожигают в твердой шихте колодцы диаметром на (30–40) % больше диаметра электродов. В процессе прожигания колодцев тепловосприятие шихты максимально, так как дуга горит непосредственно в твердой шихте, а боковое излучение дуг воспринимается стенками колодцев. Через (30–40) мин, считая от начала плавления, электроды опускаются в крайнее нижнее положение – до поверхности скопившегося на подине жидкого металла (рис. 44, б).

Рис. 44. Этапы плавления шихты:

а – начало плавления; б – проплавления колодца; в – конец плавления

С этого момента скорость плавления несколько замедляется, так как тепло аккумулируется в основном жидким металлом, он перегревается и в нем растворяется твердая шихта. Лишь небольшая часть тепла дуг передается твердой шихте излучением на стенки колодцев.

Для более быстрого расплавления шихты после прожигания колодцев современные крупные печи оборудуют механизмом вращения ванны. Когда электроды проплавят в шихте три "колодца", свод и электроды приподнимают, печь поворачивают сначала в одну сторону на 40°. Проплавляют колодцы в новых местах, а затем поворачивают печь в другую сторону на 80°. Таким образом, проплавляют девять колодцев. Это позволяет прожигать не три, а девять колодцев, в результате чего скорость плавления на вращающихся печах выше, чем на печах со стационарной ванной.

В период плавления необходимо обеспечить раннее образование шлака, предохраняющего металл от насыщения газами и науглероживания электродами. С этой целью, если в завалку не давали известь, в проплавляемые электродами колодцы несколькими порциями присаживают известь (1–3) % от массы металла.

Во время плавления происходит окисление составляющих шихты, формируется шлак, происходит частичное удаление в шлак фосфора и серы. Окисление идет за счет кислорода воздуха, окалины и ржавчины, внесенного металлической шихтой. За время плавления полностью окисляется кремний, (40–60) % марганца, частично окисляется углерод и железо.

В формировании шлака наряду с продуктами окисления (SiO2, MnO, FeO) принимает участие оксид кальция извести. Шлак к концу периода плавления имеет примерно следующий состав, %: (35–40) СаО; (15–25) SiO2; (8–15) MgO; (5–20) FeO; (5–10) MnO; (3–7) Al2O3; (0,5–1,2) P2O5. В зоне электрических дуг за время плавления испаряется от 3 до 6 % металла, преимущественно железа.

Ускорение плавления шихты вне зоны действия дуг может быть достигнуто применением газокислородных горелок. При их использование продолжительность плавления и расход электроэнергии сокращаются примерно на (15–20) %. Положительный экономический эффект достигается вследствие более низкой стоимости топлива по сравнению со стоимостью электроэнергии и электродов, а также в результате увеличения производительности печи.

Водоохлаждаемые газокислородные горелки в рабочее пространство вводят либо тангенциально и под углом примерно 15° к горизонту через отверстия в стенах либо через свод. Тангенциальное расположение горелок менее удобно, так как они быстро забрызгиваются шлаком. Сводовые горелки в окислительный период используют как фурмы для вдувания кислорода. В период плавления для предотвращения чрезмерного окисления шихты соотношение между кислородом и газом поддерживается в пределах (1,0–1,5). Для сокращения периода плавления практикуется предварительный подогрев шихты в бадьях до (400–700) °С газокислородными горелками.

Широко пользуются интенсификацией в период плавления при помощи газообразного кислорода, вводимого через водоохлаждаемую фурму или футерованные трубы (d = 3/4") непосредственно в жидкий металл. Выделение значительного количества тепла при окислении железа, марганца, кремния, углерода и других примесей способствует быстрому повышению температуры жидкого металла (табл. 12) и растворению в нем оставшейся шихты.

Таблица 12

Тепловой эффект и расчетное повышение температуры ванны при окислении 1% элемента газообразным кислородом

Реакция

|

Тепловой эффект

|

Повышение температуры, ОС

|

МДж/кг

|

Мкал/кг

|

[С] + О2 = СО2

|

32,2

|

7,69

|

340

|

С] + О = СО

|

11,1

|

2,64

|

118

|

[Fe] + O = FeO

|

3,99

|

0,95

|

43

|

[Mn] + O = МпО

|

6,35

|

1,52

|

67

|

[Si] + O = SiO2

|

25,4

|

6,06

|

270

| |

|

|

Скачать 24.44 Mb.

Скачать 24.44 Mb.