Ответы ИПП. 1 Основные трудовые права работников в соответствии с Конституцией Российской Федерации каждый имеет право на труд

Скачать 24.44 Mb. Скачать 24.44 Mb.

|

|

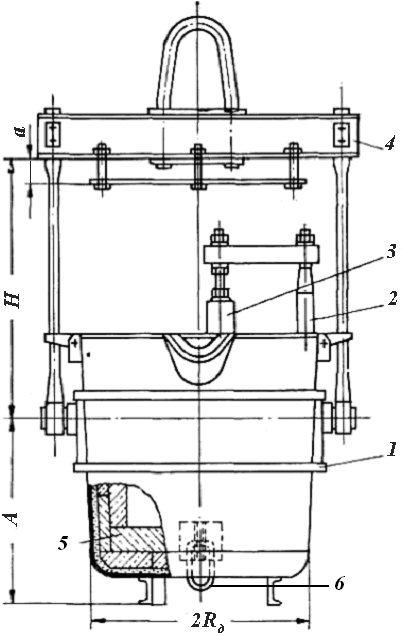

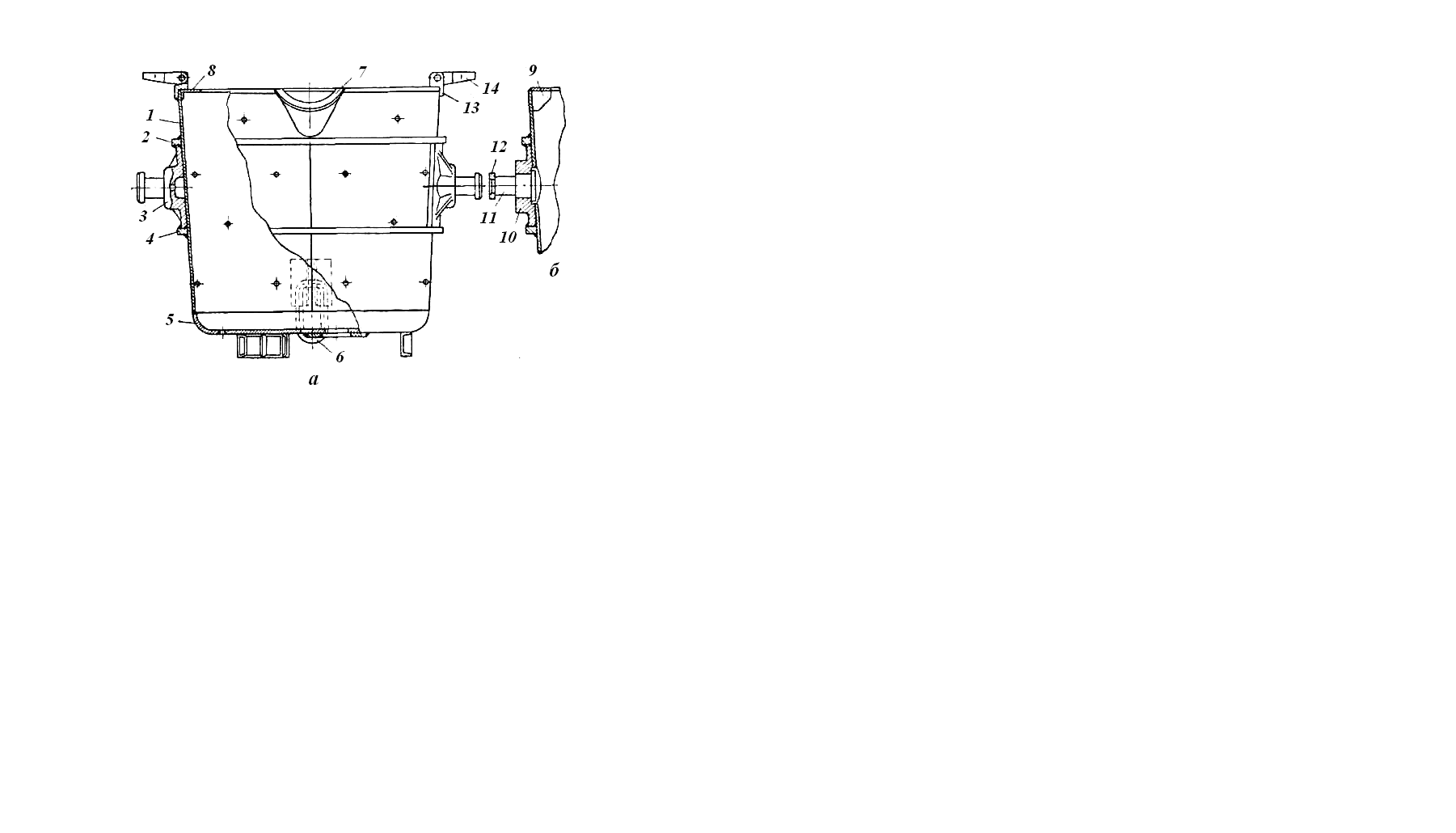

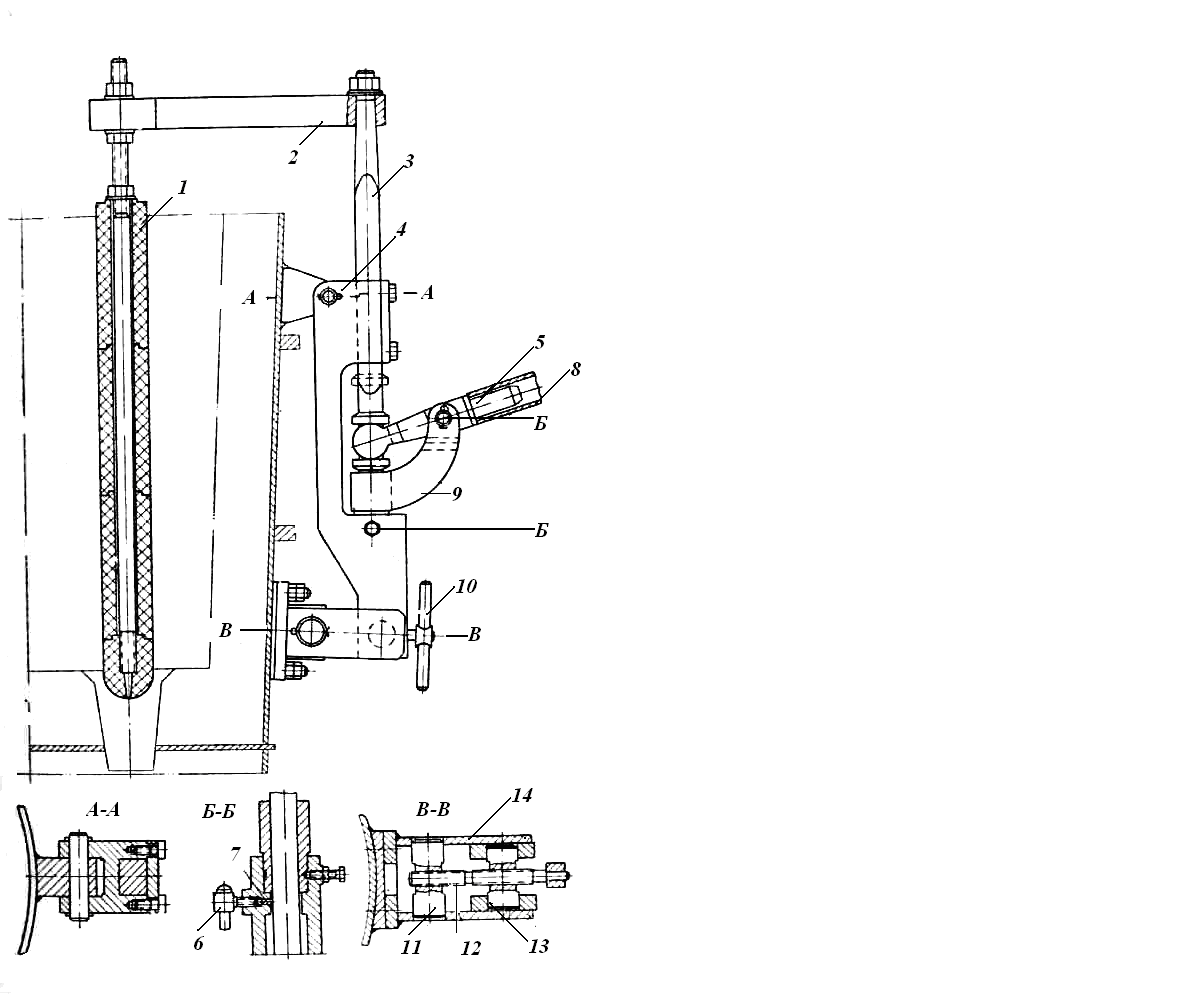

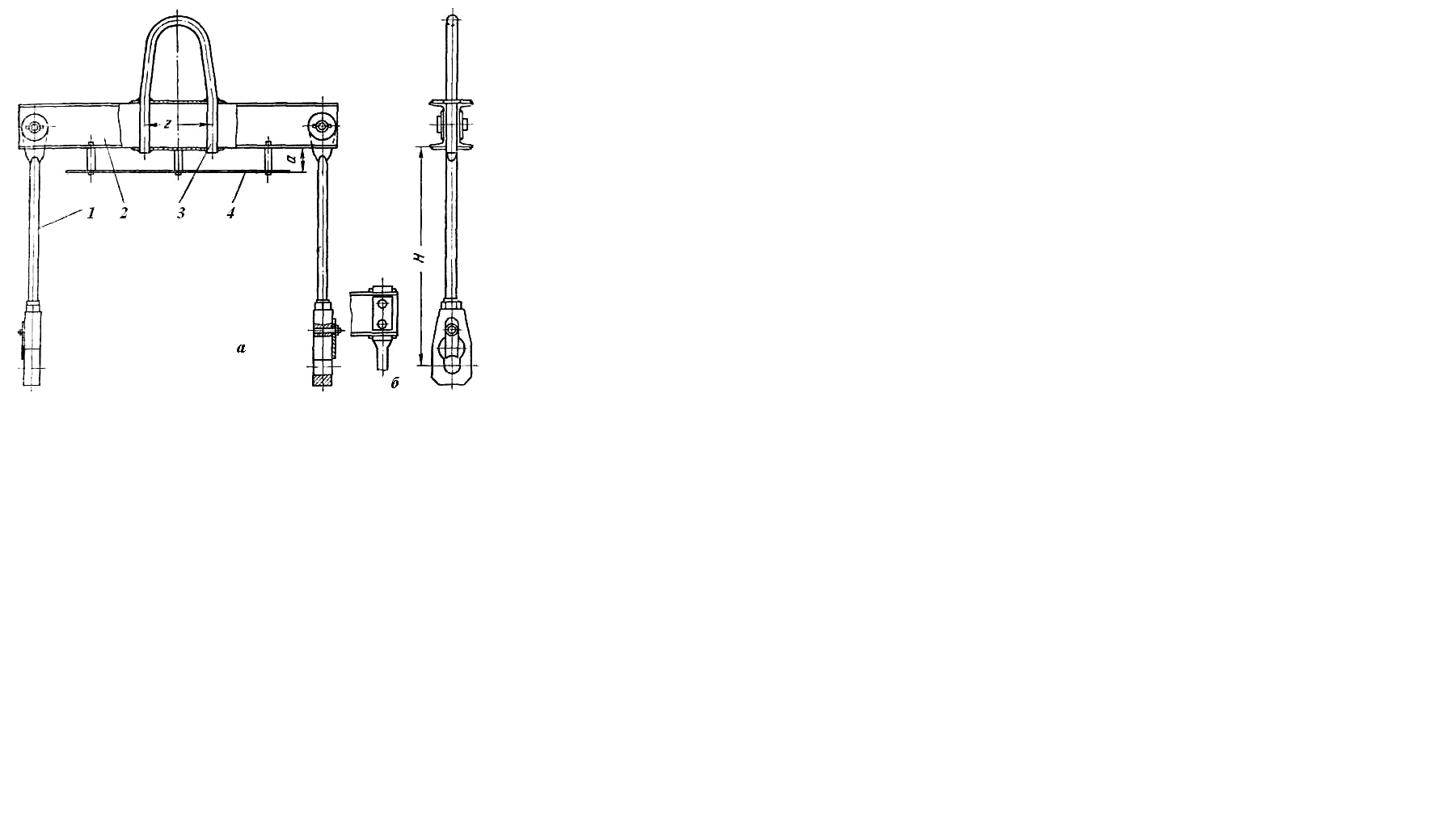

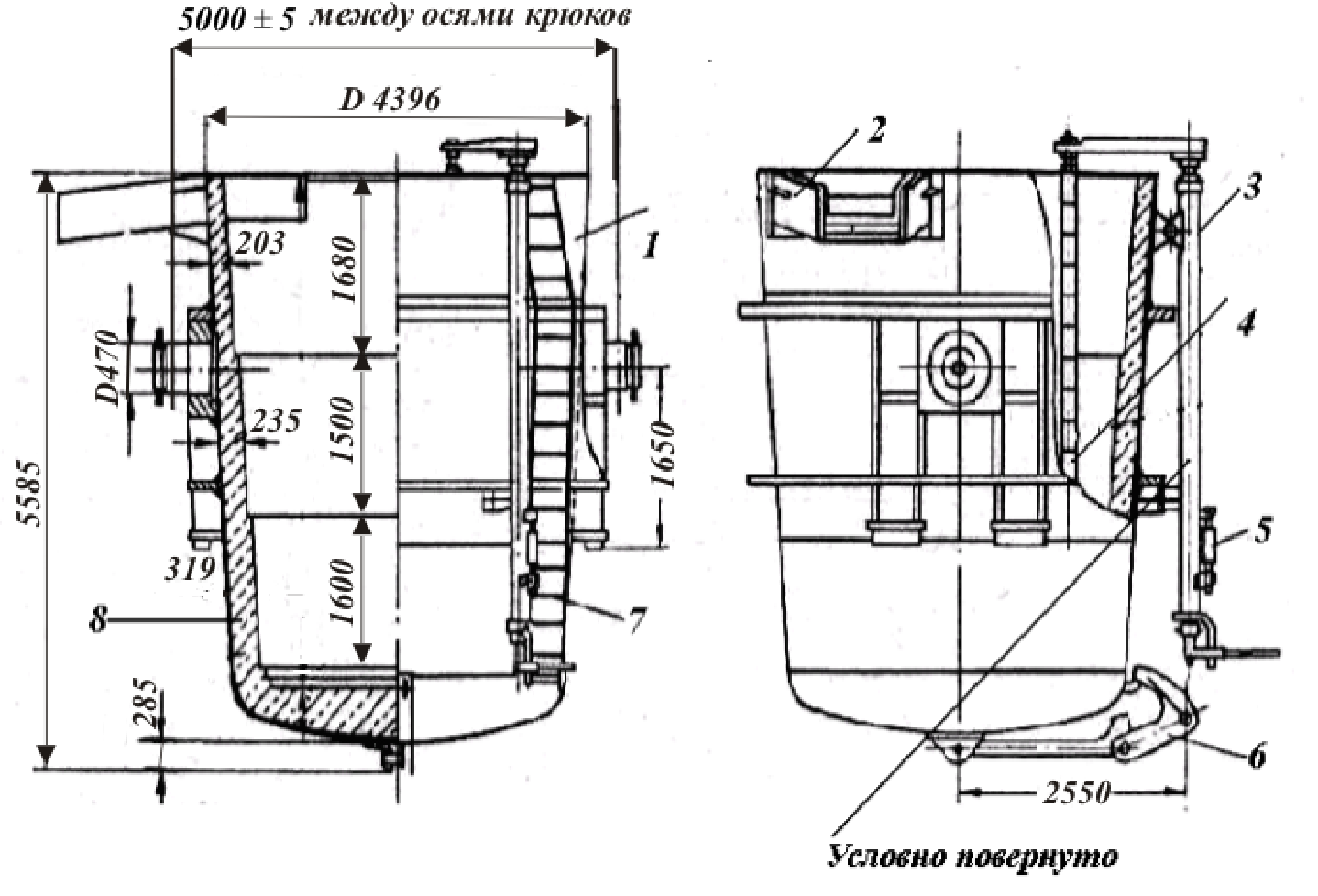

Ковши, изготовленные в соответствии с этим рядом, обеспечивают обслуживание всех сталеплавильных агрегатов, и только плавку крупнейших мартеновских печей емкостью 500, 600 и 900 тприходится принимать одновременно в два ковша (емкостью 250, 300 и 480 тсоответственно). Второй основной параметр ковшей – коэффициент тары Кт,который представляет собой отношение массы металлической части ковша к его емкости, выраженной в тоннах. Чем меньше масса металлоконструкции ковша при равных ее размерах (т. е. чем больше стали можно слить в ковш при одинаковой грузоподъемности крана), тем меньше значение Кт.Таким образом, уменьшение Ктхарактеризует относительное снижение массы металлоконструкции ковша, достигнутое правильным выбором размеров отдельных элементов и целесообразностью их конструкции. В настоящее время изготовляют и применяют цельносварные ковши с коэффициентом тары в пределах 11–15%. 1.10.1. Стопорные ковши малой емкости Основные элементы ковша (рис. 27) – это корпус 1, стопорный механизм 2 со стопором 3, траверса 4 и футеровка 5.  Рис. 27. Ковш стопорный малой емкости Корпус ковша (рис. 28, а) состоит из кожуха 1, днища 5, сливного носка 7, кантовочной скобы 6и элементов цапфового пояса – верхнего ребра жесткости 2, цапфовой плиты 3 и нижнего ребра жесткости 4. Кожух ковша изготовляют сваренных в стык листов. По форме – это усеченный конус. Небольшая конусность в пределах от 1:12 до 1:7 положительно влияет на стойкость футеровки, так как при такой форме легко удалять застывшие остатки шлака, «козлы», настыли; при этом опасность повреждения футеровки уменьшается. Кроме того, при конусной форме облегчается удаление изношенной футеровки. В верхней части кожуха приваривают кольцо жесткости 8, которое придает необходимую жесткость кожуху и удерживает футеровку от выпадения при опрокидывании ковша. На практике встречаются конструкции с кольцом из углового профиля и из листа (рис.28, б). Вторая конструкция предпочтительней, так как проще в изготовлении, а дополнительное увеличение жесткости кожуха, достигаемое установкой вертикальной полки уголка, весьма незначительно. Цапфовый пояс, находящийся в средней части кожуха, предназначен для разгрузки его от изгибающих моментов, возникающих на цапфах при подъеме краном груженого ковша. Элементы цапфового пояса, так же как и зона перехода от днища к кожуху, представляют собой наиболее нагруженные части ковша, и в них возникают наибольшие напряжения. Поэтому от правильного выбора их конструкции и размеров в значительной мере зависят надежная и долговечная работа ковша, и его масса  Рис. 28. Корпус ковша малой емкости Наиболее рациональная конструкция цапфового пояса показана на (рис. 28, а). Основным несущим элементом служат два ребра жесткости 2и 4прямоугольного сечения, которые по всему периметру приварены к кожуху и цапфовым плитам. Жесткость этих ребер значительная, поэтому они почти полностью разгружают кожух от изгибающих моментов. Эта конструкция нашла широкое применение в большегрузных ковшах (в которых уменьшение собственной массы имеет большое значение) и получает все большее распространение при проектировании ковшей малой емкости. Цапфовые плиты изготовляют литыми (рис. 28, а) или коваными (рис.28, б). Литые плиты выполняют заодно с цапфами. Ввиду недостаточной надежности и относительно большой массы их применяют редко и главным образом на ковшах небольшой емкости. Наибольшее распространение получили кованые плиты 10с запрессованными в них цапфами 11. Запрессовку осуществляют на легкопрессовой посадке с внутренней стороны кожуха, для него в нем предусматривают соответствующие вырезы. Цапфу обязательно выполняют с упорным заплечиком, предохраняющим ее от выпадения из плиты при случайном ослаблении посадки. С другой стороны цапфы приваривают шайбу 12, предохраняющую крюки крана от соскальзывания с цапфы. Разница в диаметрах шеек под запрессовку и под крюки должна быть по возможности небольшой с тем, чтобы уменьшить концентрацию напряжений у галтели. Положение оси цапф по высоте ковша определяется правилами техники безопасности, согласно которым центр тяжести груженого ковша должен находиться не менее чем на 200 ммниже оси цапф. Такое расположение оси, вокруг которой происходит кантовка ковша, предохранит его от случайного опрокидывания при транспортировке. На практике положение центра тяжести может сильно отличаться от расчетного (вследствие неправильной кладки футеровки, наличия настылей и др.). Если центр тяжести груженого ковша находится от оси цапф на расстоянии менее 200 мм, то на корпусе ковша должны быть предусмотрены специальные устройства, предохраняющий его от опрокидывания. На (рис. 28, а) показана одна из возможных конструкций такого устройства. С двух сторон кожуха на кольцо жесткости приваривают кронштейны 13,на которых шарнирно закреплены вилки 14.Вилки постоянно должны быть накинуты на тяги траверсы (рис. 27). Когда ковш находится в подвешенном состоянии, они предохраняют его от случайного опрокидывания и от раскачивания. При установке ковша на пол они предохраняют траверсу от поворота. Откидываются вилки лишь при необходимости кантовки ковша. Стопор и стопорный механизм расположены несимметрично относительно оси ковша 4. Поэтому у ковшей емкостью до 5 т. ось цапф 3(в плане) смещается относительно оси ковша на величину е(рис. 29), которую выбирают из условия уравновешивания порожнего ковша. В ковшах емкостью свыше 5 т стопора не оказывает заметного влияния на уравновешиваемость ковша, поэтому ось цапфы не смещают с оси ковша.  Рис. 29. Схема смещения оси цапф относительно оси ковша: 1 – ось штанги стопорного механизма; 2 – ось стопора; 3 – ось цапф; 4 – ось ковша В кожухе ковша должны быть предусмотрены сквозные отверстия диаметром 10–12 мм, равномерно расположенные по всей поверхности с шагом 300–400 мм. Эти отверстия предназначены для удаления влаги, испаряющейся из футеровки во время ее сушки, благодаря чему предотвращается местное выпучивание футеровки и ее разрушение. Днище ковша. В сталеразливочных ковшах находят применение плоские и сферические днища различных типов. В зоне перехода днища в кожух под действием веса металла и футеровки возникают местные напряжения, величина которых будет тем меньше, чем более плавно выполнен переход. Поскольку в плоских днищах сопряжение с кожухом выполнено под прямым углом или с небольшим закруглением, то местные напряжения в зоне сопряжения достигают весьма больших значений, поэтому плоские днища приходится выполнять большей толщины, а следовательно, и более тяжелыми, чем сферические днища одинаковых диаметров, работающих в одинаковых условиях. Однако в ковшах малой емкости преимущественное распространение нашли плоские днища. Это объясняется тем, что изготовлять плоские днища значительно проще и дешевле, чем сферические днища, а относительное снижение массы при изготовлении сферического днища небольших размеров сравнительно невелико. Кантовочная скоба 6(рис. 27) предназначена для опрокидывания ковша при сливе шлака, остающегося после разливки, или для аварийного слива всей стали, если по какой-либо причине ее нельзя разлить через стопор. 1.10.1.1. Стопорное устройство Стопорное устройство (рис. 30) состоит из стопора 1с крепежными деталями, траверсы 2и стопорного механизма, предназначенного для управления стопором во время разливки. С одной стороны траверса 2выполнена в виде вилки, позволяющей устанавливать стопор 1 в нужном положении, а с другой стороны к траверсе жестко крепится ползун 3стопорного механизма.  Рис. 30. Стопорное устройство для ковшей малой емкости При наполнении ковша металлом на стопор действует все возрастающая выталкивающая сила, отрывающая стопор от стаканчика. Отрыв стопора может также произойти и от случайных толчков во время транспортировки ковша. Самопроизвольный подъем стопора грозит аварией, поэтому первым и основным требованием, предъявляемым к стопорному механизму, является надежность в работе, исключающая самопроизвольный подъем стопора. Во время разливки стали, ковш транспортируют краном и при остановке над изложницей, открывают стопорное отверстие и наполняют ее металлом. Скорость подъема и опускания стопора, размер и характер струи, зависящий от величины подъема стопора, в значительной мере влияют на качество слитка и долговечность изложницы. Поэтому конструкция стопорного механизма должна обеспечить легкость, плавность, быстроту и удобство управления, с тем, чтобы разливщик мог без труда управлять разливкой. Кроме того, стопорный механизм должен обеспечить возможность регулирования положения стопора и установку его по стаканчику. Устройство стопорного механизма. Все детали стопорного механизма монтируют на направляющей 4(рис. 30), которая шарнирно соединена с кожухом ковша. Нижняя часть направляющей может свободно перемещаться (в плоскости чертежа) при помощи винта 12с правой и левой нарезками и двумя специальными цилиндрическими гайками 11и 13, одна из которых шарнирно соединена с направляющей 4, а другая – кронштейном 14. Вращением рукоятки 10устанавливают стопор 1 по стаканчику. Во время разливки поднимают и опускают стопор при помощи съемной трубы 8, надеваемой на рукоятку 5, шарнирно связанную со штангой 3. Самопроизвольное движение стопора предотвращается прижимом сухаря 7 к штанге 3с помощью винта 6. Опорный кронштейн 9и рукоятку 5легко можно поворачивать вокруг оси штанги 3, вследствие чего разливщик может выбрать удобное место для разливки. Недостатки данной конструкции стопорного механизма следующие: – устанавливать стопор по стаканчику можно только в одной плоскости; – если во время кратковременных перерывов в разливке, когда сухарь 7 отжат от штанги 3, разливщик случайно по какой-либо причине выпустит из рук рукоятку 5, то стопор может самопроизвольно подняться вверх и открыть сталевыпускное отверстие; – сравнительно высокая трудоемкость изготовления отдельных деталей (направляющей, штанги). 1.10.1.2 Траверса Небольшие ковши (емкостью до 12 т, иногда до 20 т) применяют, как правило, в фасонно-сталелитейных цехах. Для разливки стали используют мостовые краны общего назначения с крюком. Ковши в этих цехах снабжены сменной траверсой или постоянно надетой на цапфы ковша и являющейся его составной частью. Траверса (рис. 31) состоит из двух тяг 1, несущей балки и скобы 3. Несущую балку обычно сваривают из двух швеллеров, соединенных верхним и нижним листами, в которых закреплена скоба. Тяги 1круглого или прямоугольного сечения одним концов свободно надеты на цапфу ковша, а другим – шарнирно (рис. 31, а) или жестко (рис. 31, б) – связаны с балкой 2. Защитный лист 4, прикрепленный к несущей балке, предохраняет ее от действия высоких температур расплавленного металла, находящегося в ковше. При необходимости его легко можно заменить.  Рис.31. Траверса ковша малой емкости Большое значение имеет длина тяг Н, которую нужно выбирать, исходя из условия обеспечения кантовки ковша на угол 180°, необходимый для полной очистки ковша от остатков шлака и металла. В противном случае в ковше может остаться небольшое количество шлака, который будет вызывать загрязнение стали последующих плавок. 1.10.2. Ковши средней и большой емкости Большегрузные ковши (рис. 32) емкостью 70 – 480 т состоят из следующих узлов – кожуха 1, шлакового желоба 2(при мартеновском производстве), стопорного устройства 3со стопором 4, кантовального устройства 6и футеровки 8. Некоторые ковши для удобства обслуживания оборудуют одной или двумя лестницами 7. На (рис. 32) показан также гидравлический цилиндр 5установки для дистанционного управления стопорами.  Рис. 32. Двухстопорный ковш емкостью 300 т В отличие от ковшей малой емкости большегрузные ковши изготавливают без траверс. Это объясняется тем, что в сталеплавильных цехах, где их эксплуатируют, все операции, связанные с их перемещением и кантовкой, выполняют специальными разливочными кранами, которые предназначены для обслуживания ковшей только одной емкости. Поэтому в этом случае траверсы являются составной частью крана, а не ковша. Траверсы изготавливают в соответствии с ГОСТ 6620, а их размеры увязывают с размерами ковшей. 1.10.2.1. Стопорное устройство для ковшей средней и большой емкости Работа всех стопорных устройств независимо от размера ковша основана на одинаковом принципе. Отличаются они только конструктивным оформлением стопорного механизма. На (рис. 33) показано стопорное устройство ковша емкостью 300 т. Так же, как и в ковшах малой емкости, оно состоит из стопора 1, траверсы 2и стопорного устройства 3, но в отличие от ранее описанной конструкции (рис. 30) направляющую 6и ползун 9изготавливают из труб. В верхней части направляющей 6находится втулка 4. При помощи втулки и кольца 7 центрируют ползун 9. Направляющую 6крепят к кожуху ковша двумя кронштейнами 5и 8. В нижней части направляющей шарнирно крепят опорный рычаг 10для рукоятки 12. Ползун 9верхней частью приварен к пяте 3, которой ползун жестко крепится к траверсе 2. В нижнюю часть ползуна вварен резьбовой штырь 13на который навинчена гайка-штурвал 11и шарнирно надета рукоятка 12. Чтобы во время установки в ковш стопор плотно прилегал к стаканчику 14, гайку 11 прижимают к направляющей 6.  Рис. 33. Стопорный механизм ковша емкостью 300 т Перед началом разливки разливщик отворачивает гайку 11. В дальнейшем, чтобы прижать или поднять стопор, поворачивают рукоятку 12. . Конструкция узла крепления рукоятки 12к ползуну 9и опорного рычага 10 к направляющей 6дает возможность разливщику повернуть рукоятку так, как это удобно для разливки. Эта конструкция стопорного механизма, так же как и конструкция, показанная на (рис. 30), не обеспечивает постоянного прижима стопора к стаканчику независимо от усилия рабочего, поэтому на многих ковшах под гайку 11устанавливают пружину 1(рис. 34). Работать с таким стопорным механизмом несколько тяжелее, так как при каждом открывании стопора разливщику приходится преодолевать усилие пружины. Но такая конструкция обеспечивает большую безопасность и поэтому предпочтительней. В описанной конструкции стопорного механизма (рис 33) направляющая 6кронштейном 8жестко закреплена на кожухе ковша, поэтому для регулировки стопора 1 по стаканчику 14закрепляют стопор в вилке траверсы 2. Но в некоторых ковшах предусмотрено винтовое устройство (рис. 34, Б-Б), которое позволяет вращением штурвала 3 регулировать положение стопора с наружной стороны ковша. В этом случае к кожуху приваривают кронштейн 2(рис. 34),который предотвращает раскачивание механизма при транспортировке ковша. На практике винтовым устройством пользуются редко, так как одному рабочему без помощника не видны результаты регулировки.  Рис. 34. Вариант конструкции стопорного механизма ковша емкостью 300 т 1.10.2.2. Кожух и днища сталеразливочных ковшей Кожух сталеразливочного ковша имеют форму усеченного конуса, в поперечном сечении – окружность, в редких случаях – эллипс. Изменяя поперечное сечение от окружности до эллипса, можно увеличить емкость ковша, оставляя высоту его и расстояние между цапфами неизменными. Такая конструкция ковшей позволяет использовать резерв грузоподъемности разливочных кранов. На наружной стороне кожуха ковша имеются один или два стопорных механизма, и лестницы для обслуживания ковша. Днища сталеразливочных ковшей делают штампованными. В них имеются отверстия для огнеупорных стаканов, через которые сталь выпускается из ковша в изложницы. С наружной стороны эти отверстия защищают чугунными фланцами, на которые опираются разливочные стаканы. Обычно днище усиливают ребрами жесткости, которые предотвращают его прогиб от нагрузки футеровки ковша, столба жидкой стали и шлака. Для свободного схода металла днище ковша делается с уклоном по направлению к стакану в пределах не менее 30 ммна 1 м диаметра ковша. В 220-т сварных ковшах общий уклон составляет 150 мм. К днищу ковша крепятся кантовочная скоба или кантовочное приспособление. В нашей стране сталеразливочные ковши изготовляют сварными. Данные об основных параметрах современных сталеразливочных ковшей приведены в табл. 9. Таблица 9 характеристика современных сталеразливочных ковшей большой емкости

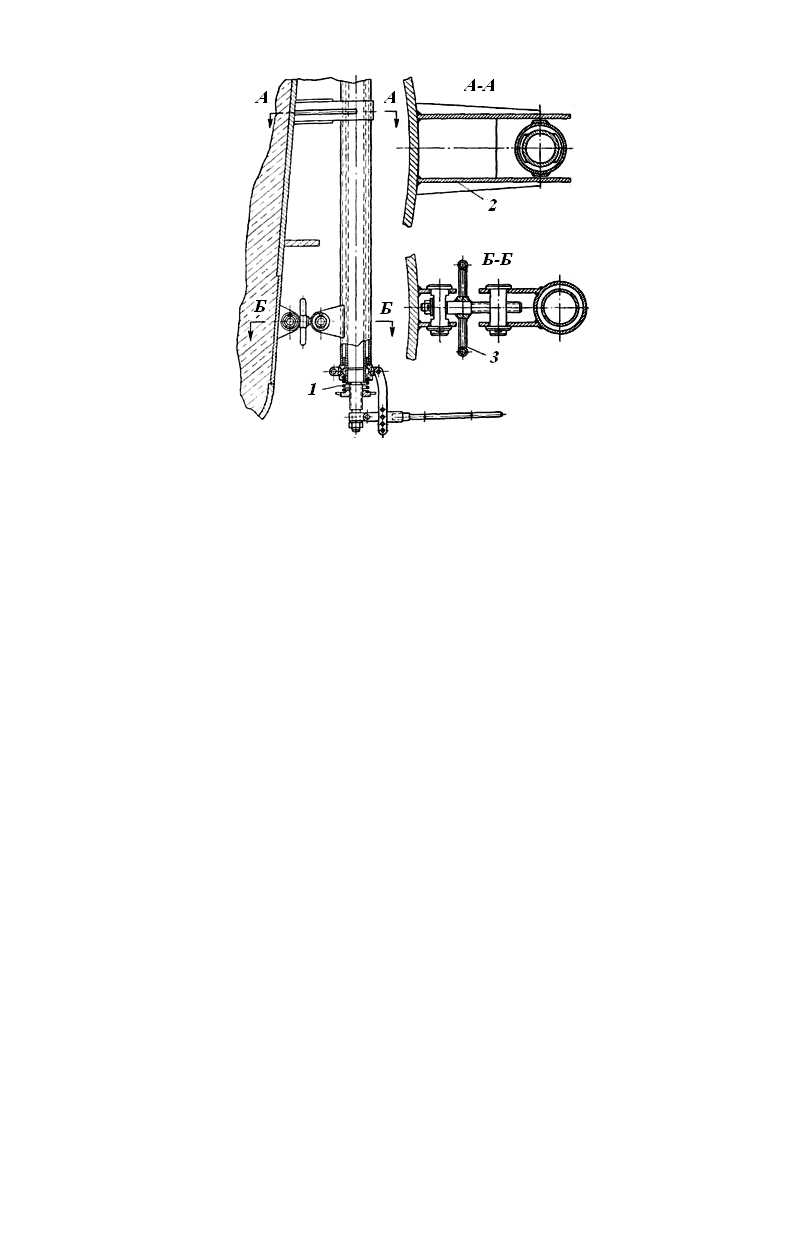

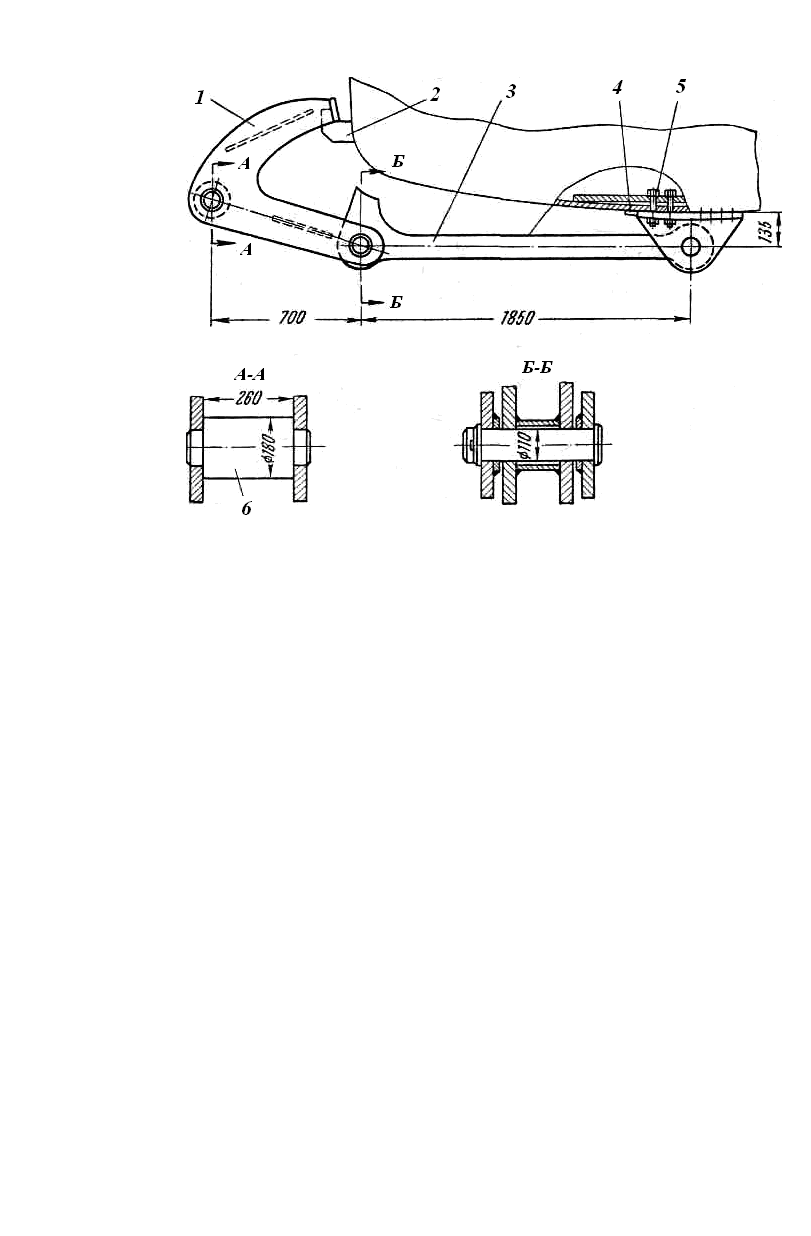

1.10.2.3. Кантовальное устройство Представленная на (рис.35) конструкция кантовального устройства позволяет кантовать ковш без участия подкранового рабочего. Петля 1 постоянно удерживается крючком 2. После того как крюк вспомогательного подъема крана захватит ось 6, и он немного поднимется, тяга 3 упрется в днище ковша и начнет поворачивать его на цапфах. Взаимное расположение петли 1 и крюка 2 выбирают так, чтобы при дальнейшем подъеме крюка крана они расходились. При опускании крюка движение происходит в противоположном направлении. Планка 4, привариваемая к днищу ковша, воспринимает сдвигающие усилия и разгружает от них крепежные болты 5.  Рис. 35. Кантовальное устройство ковша емкостью 300 т | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||