1. Перспективные направления совершенствования конструкций строительных и дорожных машин

Скачать 7.16 Mb. Скачать 7.16 Mb.

|

|

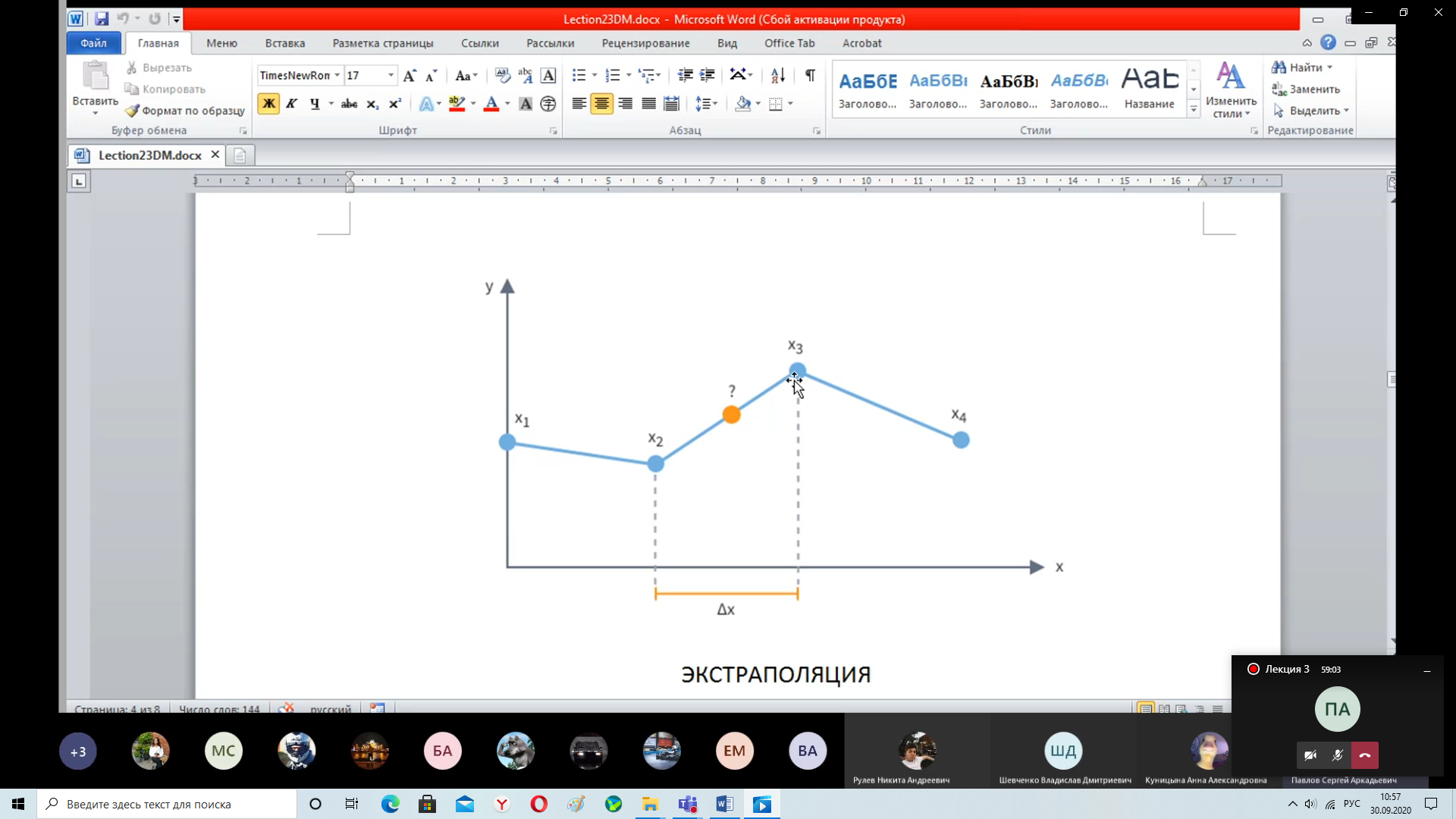

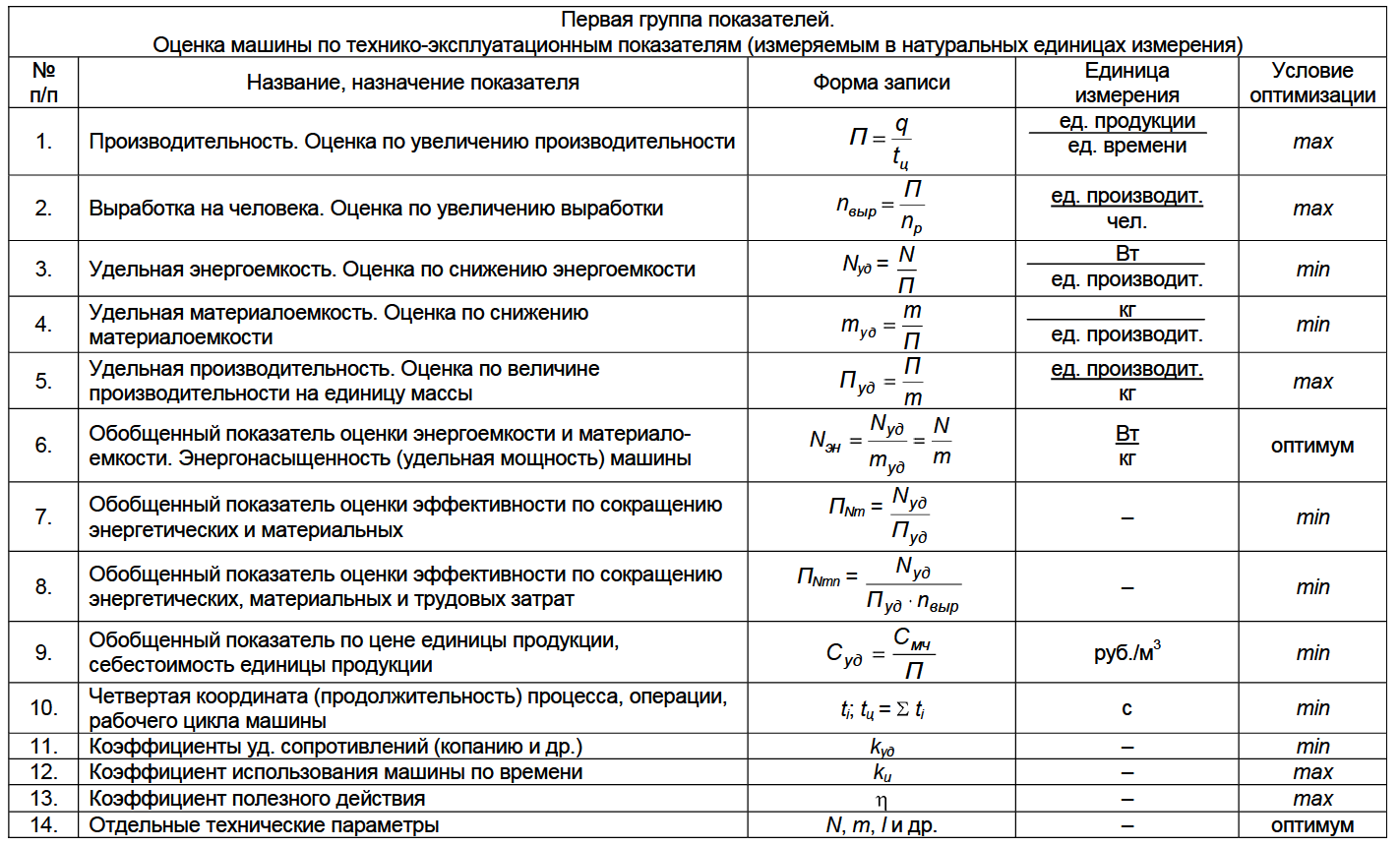

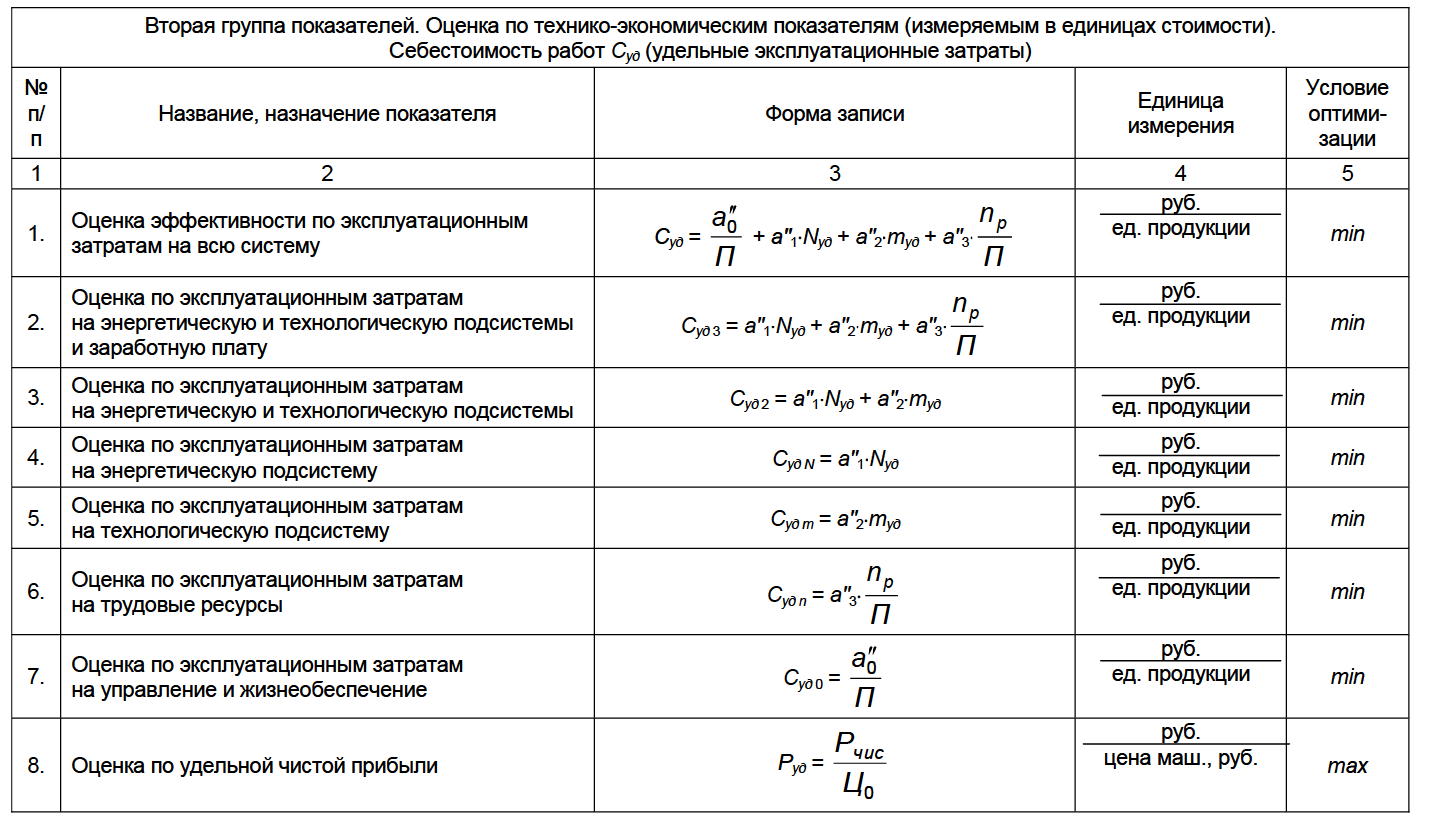

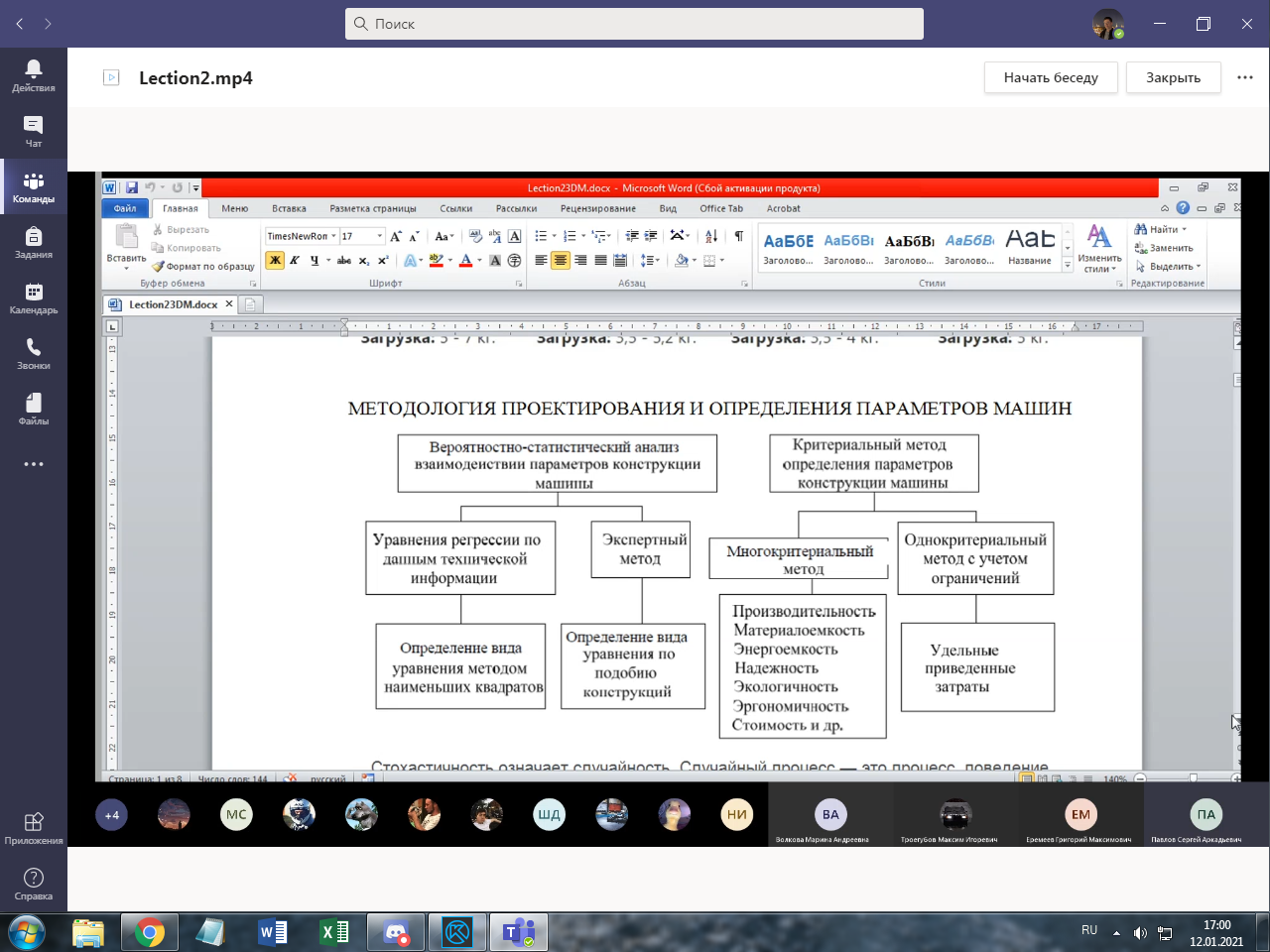

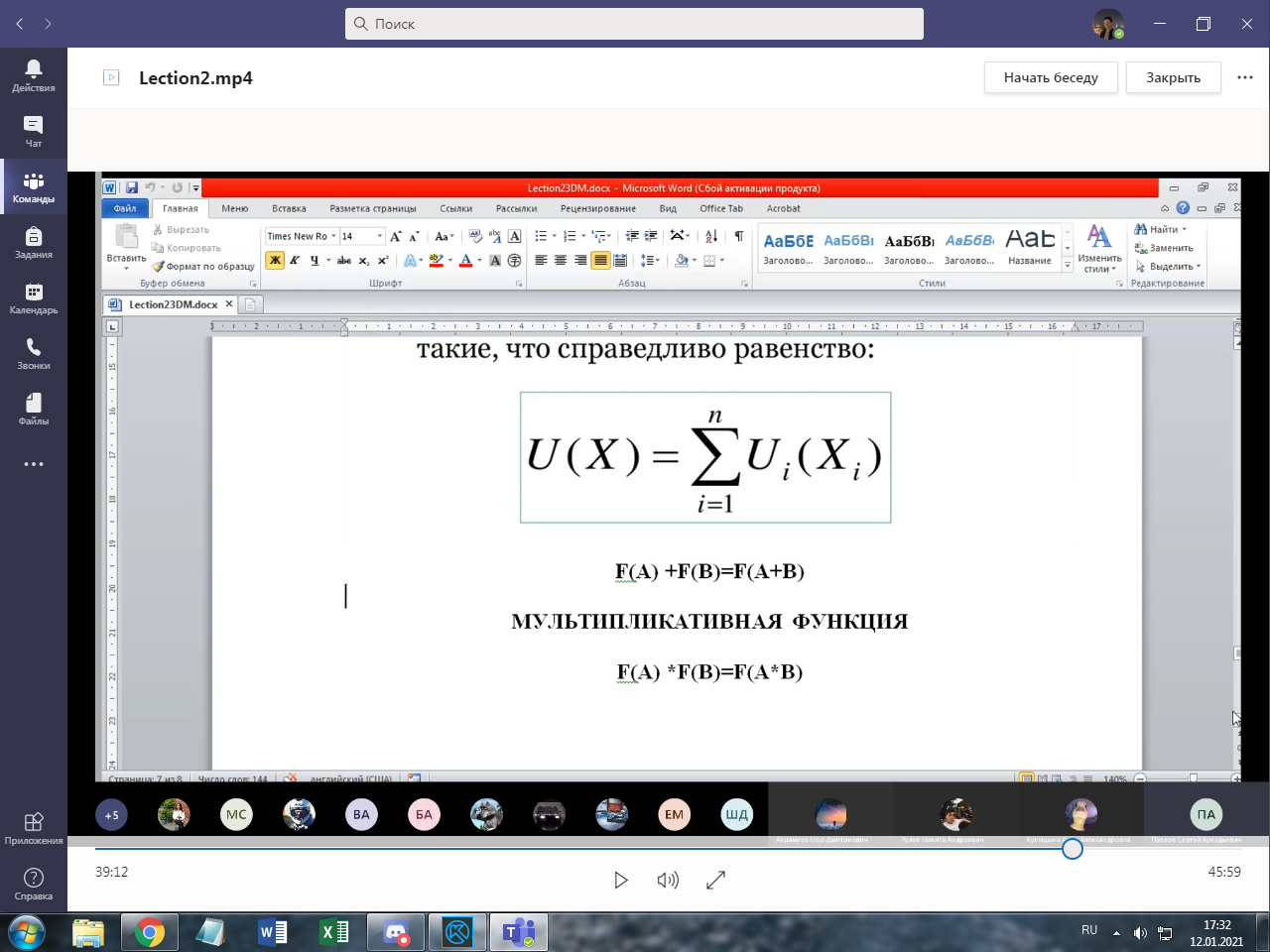

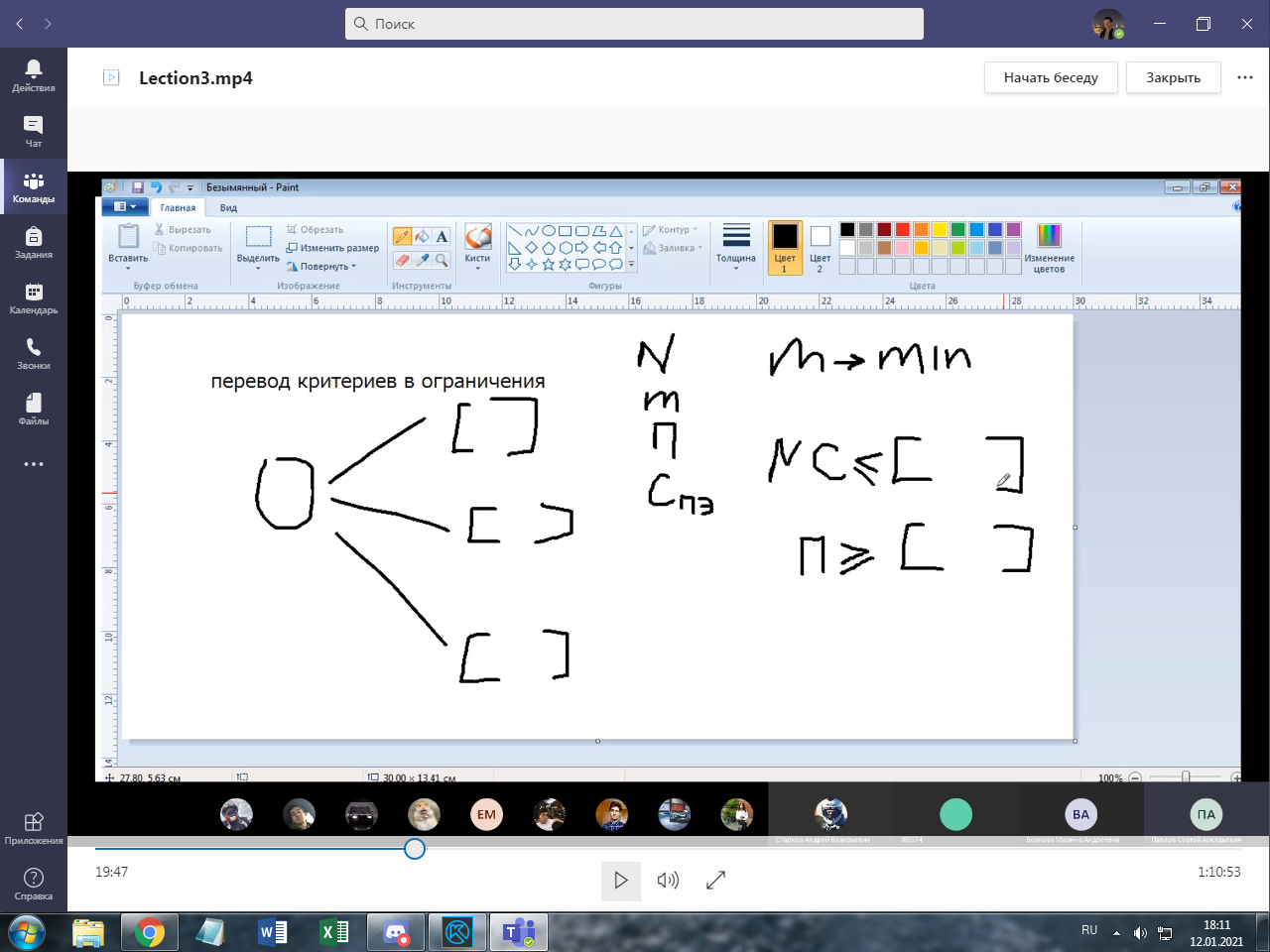

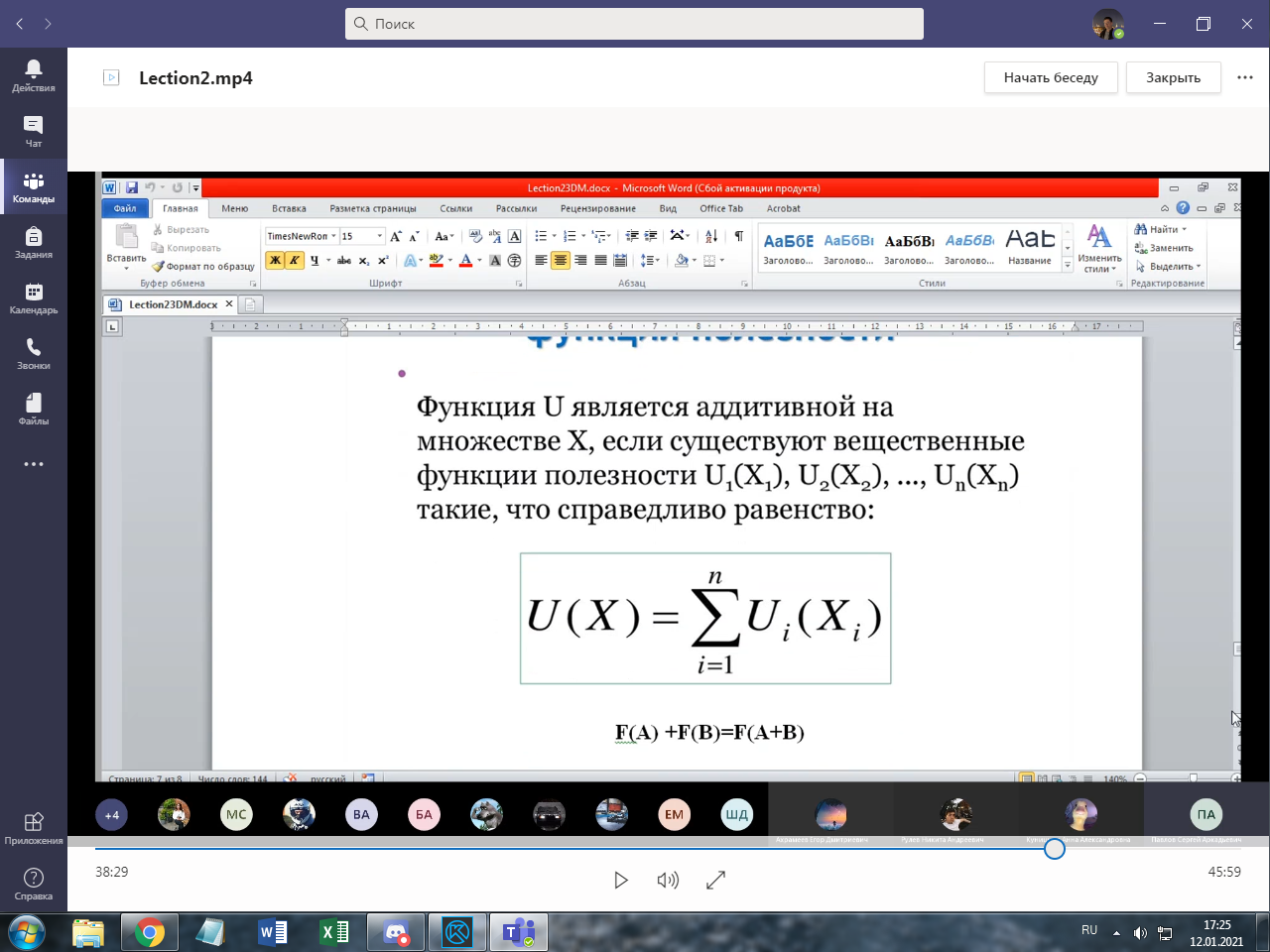

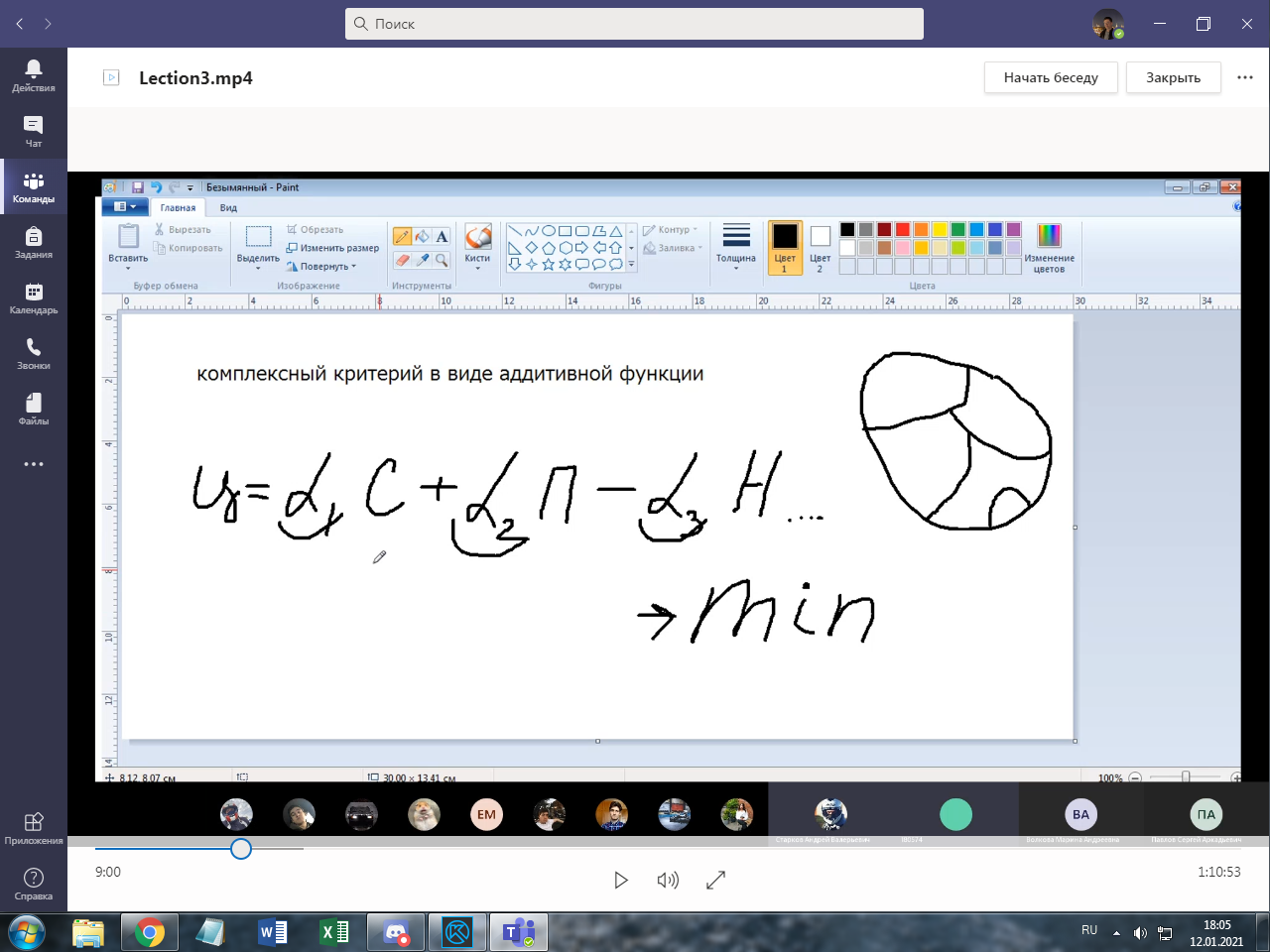

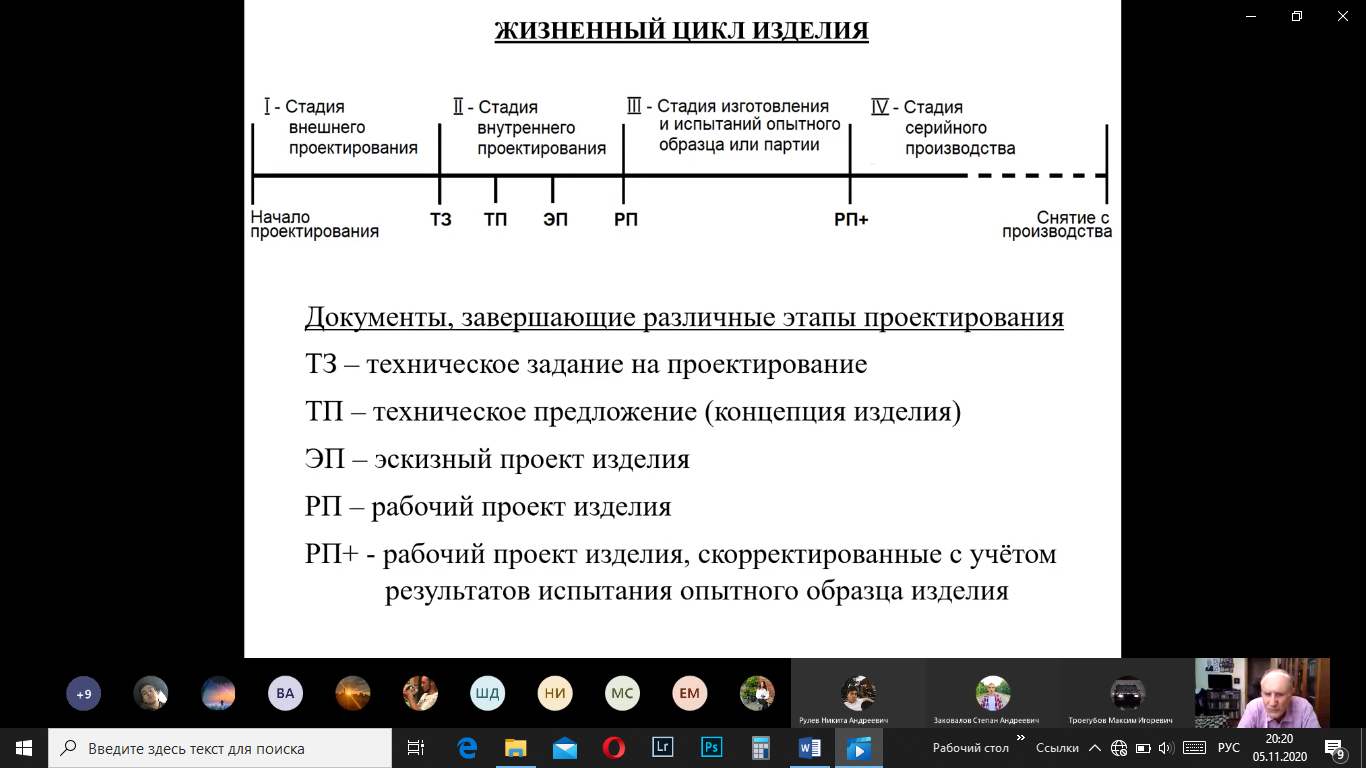

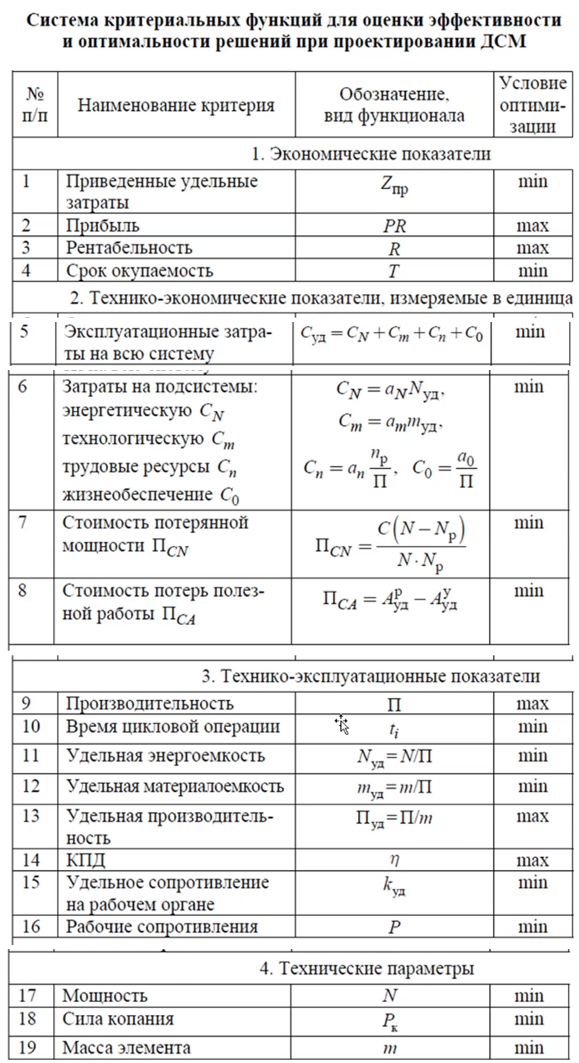

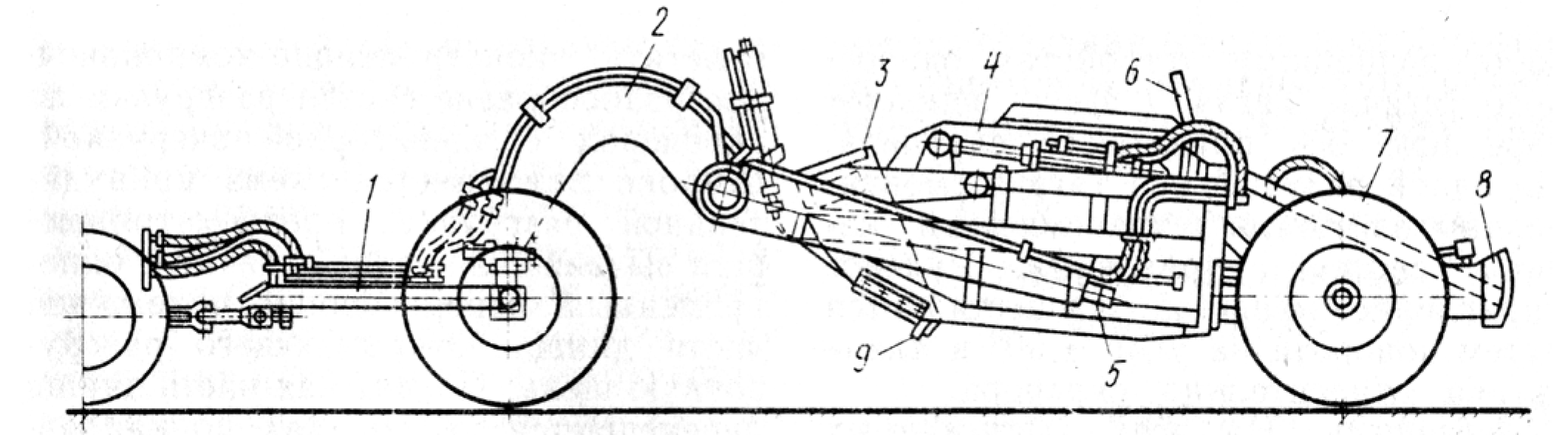

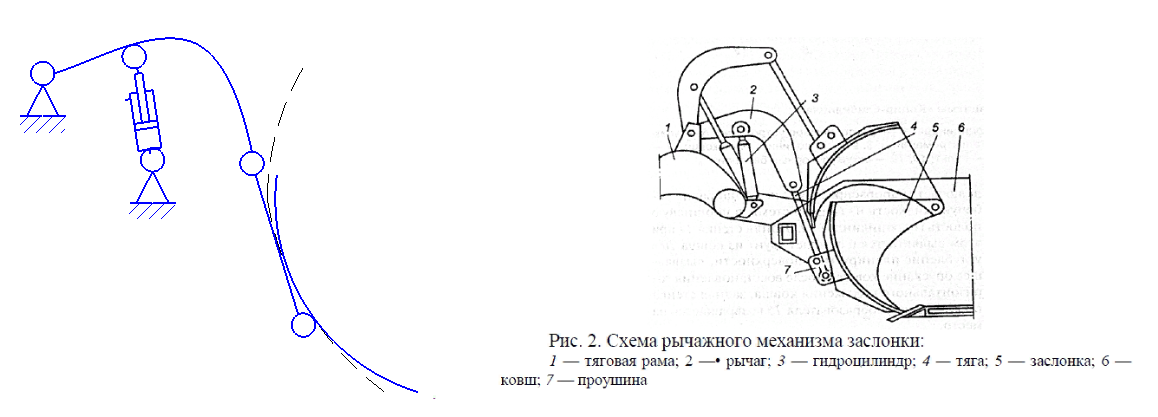

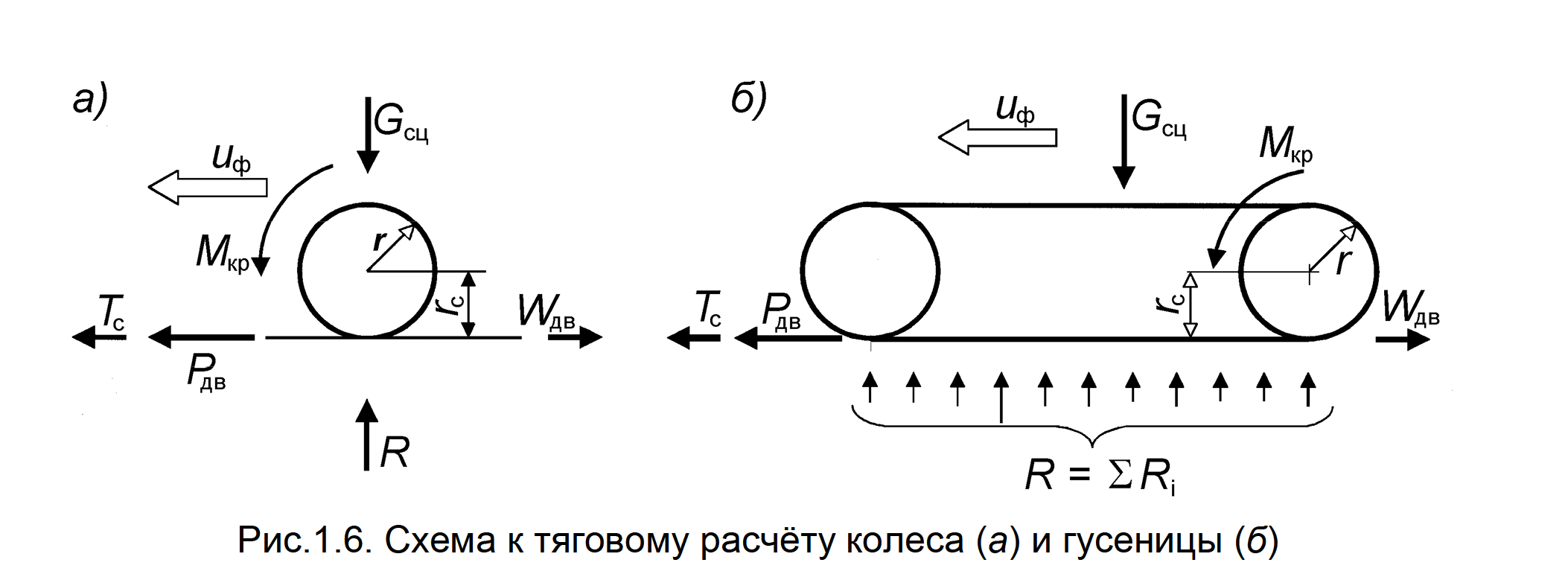

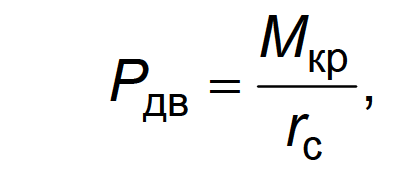

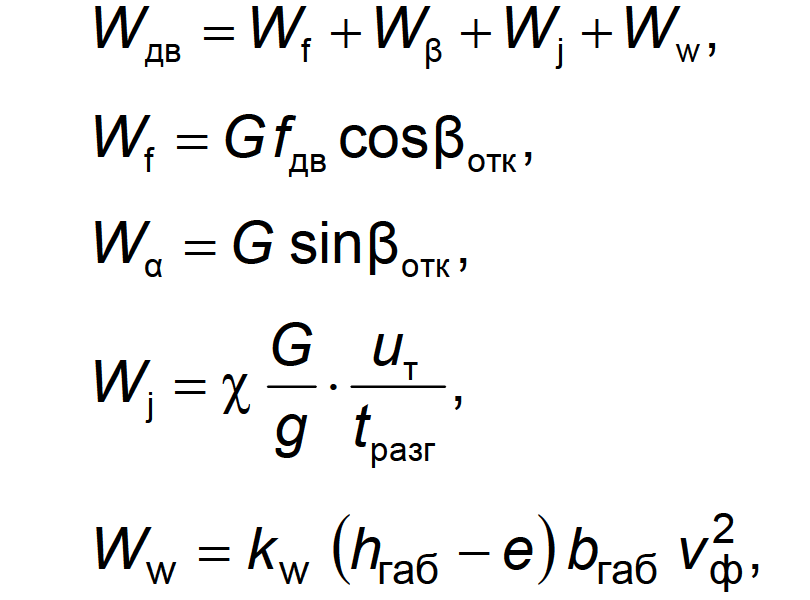

1. Перспективные направления совершенствования конструкций строительных и дорожных машин Улучшение традиционных и создание новых видов рабочих органов и оборудования( совершенствование, создание новых, улучшение структуры, конфигурации, поиск новых форм, профилей, снижение металлоемкости, снижение энергозатрат, повышение функционала.) · Создание электро и гидроприводов управления, сенсорное управление( удобство управления, точность позиционирования внедрение новых стандартов) · Применение ЭВМ, новых средств расчета и проектирования.(Снижение затрат, уменьшение сроков получения расчетных данных, совмещение проектных работ с испытаниями, сопоставление экспериментальных и расчетных данных. Новая микропроцессорная техника, системы сбора и обработки информации, расчет производительных работ, определение точных координат положения рабочих органов. · Новые энергосберегающие и экологические технологии (Новые двигателя, системы фильтрации, использования нейтрализаторов, сокращение удельного расхода топлива. · Создания новых приводов движителей. ( новые трансмиссии, рулевое управление, тормоза новые КП) · Компьютеризация производства и повышении качества работ. (высокоточные средства производства, полная компьютеризация – улучшение качества изделия) Повышение технического совершенствования для человека и ОС. · Комфортность и безопасность. · Надежность. · Интенсификация использования(применение быстро сменных рабочих органов) (смена насадок) · Ускорение РП · Повышение экологической безопасности(снижение токсичности выхлопа, шума, целостность поверхности(вместо гусениц поставить колеса) ) · Адаптация к низким температурам 2. Роль вычислительной техники в процессах исследования и совершенствования конструкций строительных и дорожных машин. (Туманов А.) К вычислительной технике относится техническое обеспечение. Техническое обеспечение - вид обеспечения автоматизированного проектирования. Техническим обеспечением называют взаимосвязанные и взаимодействующие технические средства обеспечивающие автоматизацию процесса проектирования. САПР- предназначенные для выполнения многовариантных расчётов, подготовки и изготовления чертёжной документации, а также внесения изменений и дополнений в уже готовую документацию на стадиях внешнего и внутреннего проектирования изделия. Благодаря технике мы можем проводить такие операции как: -Построение математической модели. Математическая модель – это группа математических объектов и отношение между ними, отражающая некоторые свойства моделируемого явления (предмет, явление). -Информационное обеспечение – совокупность информации, необходимой для автоматизированного проектирования и хранящейся в устройствах ЭВМ, и информационных потоков, которыми обмениваются программы, участвующие в проектировании. К процедурам информационного обеспечения относятся запись, хранение и поиск информации, а также обмен ею. -Топологический анализ – совокупность проектных операций и процедур, имеющих целью оценку результатов конструкторского проектирования на основе функциональных моделей - Иные Математические операции (интерполяция, математическо-вероятностные расчёты, аналитические расчёты) Все эти процедуры направлены на анализ и исследование имеющихся конструкций, расчётно-прочностных анализов, прогнозирования поведения моделей, а также моделирования и проектирования элементов и конструкций с целью получения новых или усовершенствования старых конструкций. 3. Достоинства и недостатки вероятностно-статистического способа определения параметров конструкции машин (Брусникин А.,Волкова М.). Вероятность- статистический метод определение взаимносвязей параметров конструкции машин реализируется по следующей схеме: 1) Сбор информации 2) Анализ статистической информации ДОСТОИНСТВА: Недостатки: - наличие разброса значений рекомендуемых параметров относительно математического ожидания (свойство статистической информации), что создает условия неопределенности по их взаимному выбору; - отсутствие возможности оценки эффективности использования рекомендуемой конструкции машины в конкретных условиях эксплуатации без проведения специальных дорогостоящих экспериментов; - отсутствие рекомендаций на определение ряда важнейших параметров машин, которые не рекламируются предприятиями изготовителями, и которые необходимы для оценки машины. 4. Определение вида уравнения регрессии при вероятностно-статистическом способе расчета параметров конструкции машин. 5. Применение математических операций интерполяции для строительных и дорожных машин. Интерполяция- это метод нахождения неизвестных промежуточных значений некоторой функции по имеющемуся дискретному набору ее известных значений. Типичным примером такой функции является временной ряд, значения которого – это наблюдения, зафиксированный через определенный интервал времени. Интерполяция- в вычислительной математике способ нахождения промежуточных значений величины по имеющемуся дискретному набору известных значений.  6. Критерии оценки эффективности строительных и дорожных машин. Критерий- это признак на основании которого производиться оценка, определения или классификация чего либо.   7. Параметры и показатели строительных и дорожных машин. Параметром называют количественную (качественную) характеристику какого-либо существенного признака машины. Различают главные, основные и вспомогательные параметры. Главные параметры – это масса машины, мощность силовой установки или суммарная мощность основных двигателей в электроприводе, производительность и другие. Они наиболее определяют технологические возможности машины. Основные параметры - необходимые для выбора машин параметры в определенных условиях их эксплуатации. К этим параметрам относятся следующие характеристики: проходимость (удельное давление на грунт в рабочих и транспортных режимах); маневренность (радиусы разворота); скорости передвижения, предельные углы подъема; усилия на рабочих органах; размеры рабочей зоны; габаритные размеры. Вспомогательные– все остальные параметры (характеризуют условия технического обслуживания, ремонта и перебазирования). Важнейший показатель работы машины —производительность, т.е. количество продукции, выраженное в определенных единицах измерения (тонна, метр в кубе, метр в квадрате, метр и др.), которое машина вырабатывает или перемещает за определенный период времени (час, смену, месяц или год) Техническая производительность — это наивысшая производительность машин с учетом конкретных условий работы. Например, для экскаватора к таким условиям относят свойства разрабатываемого грунта, глубину выемки, положение транспортного средства по отношению к экскаватору. Эксплуатационную производительность определяют для конкретных условий работы с учетом затраты времени на простои и перерывы по техническим, технологическим и организационным причинам (заправка топливно-смазочными материалами, смазывание механизмов, регулировочные работы, очистка рабочих органов, перебазирование на новое место работы, отсутствие фронта работ и т.д.) Наряду с показателями, имеющими абсолютное значение, важными показателями оценки эффективности технического уровня машин являются такие удельные показатели, как материалоемкость G, т • ч/м3, и энергоемкость Е, кВт • ч/м3, машины: Показатель экономической эффективности новой машины — срок окупаемости Уровень комплексной механизации характеризует процентное отношение объема строительно-монтажных работ, осуществленных комплексно-механизированным способом, к общему объему строительно-монтажных работ в натуральном выражении, выполненных на строительной площадке (%): 8. Многокритериальный способ определения параметров конструкции машин.   9. Методы сведения совокупности критериев к единичному критерию при многокритериальной оптимизации и их характеристика. В процессе многокритериальной оптимизации используются различные способы сведения совокупности критериев, определяющих технико-экономическую характеристику системы, эффективность работы всей системы к одному единичному критерию. То есть есть масса, мощность, грузоподъемность, мы это все взяли и придумали один критерий - коэффициент энергонасыщенности. Это и будет заключаться в совокупности сведения критериев к единичному критерию оптимизации., к единичному критерию оптимизации. 1)формирование комплексного критерия из частных, в виде аддитивной или мультипликативной функции (мультипликативная функция будет отличаться тем, что произведение каких-то функций у нас будет произведением, а не суммой)  например: есть у нас квартира, которая состоит из трех комнат, взяли объем каждой комнаты, сложили, получили объем квартиры, это наиболее типичный пример аддитивной функции, когда из каких-то кусочков у нас получается единый обьем 2) перевод критериев в ограничения при оптимизации системы по наиболее важному критерию  метод можно применять к технике достаточно близкой по параметрам и конструкции 3) метод ранжирования или последовательных уступок, когда есть выбор доминирующего показателя, для конкретных условий оптимизации системы  Совокупность этих критериев дает достаточно полную качественную технико-экономическую характеристику системы. Каждый из указанных выше критериев представляется вектором с определенным числом компонентов. 10. Формирование комплексного критерия оценки в виде аддитивной функции. (Брусникин А.) Аддитивная функция это - функция, когда у нас есть некий набор зависимых параметров, но если мы сложим все эти параметры, то в результате сама функция останется неизменной, если это записать в виде уравнения, то F(A)+F(B)=F(A+B), вот что такое аддитивная функция)  Для формирования комплексного критерия каждому показателю необходимо присвоить свой весомый коэффициент  Целевая функция=Первый весомый коэффициент * стоимость + второй весомый коэфициент * производительность + третий весомый коэффициент * какие-то отчисления и т.д. все это должно стремиться к минимуму. В процессе многокритериальной оптимизации используются различные способы сведения совокупности критериев, определяющих технико-экономическую характеристику системы, к единичному критерию оптимизации. Таковыми способами являются: - формирование комплексного критерия оптимизации из частных критериев в виде аддитивной или мультипликативной функции; - перевод критериев в ограничения, при оптимизации системы по наиболее важному по мнению разработчика критерию; - метод ранжирования и последовательных уступок, при котором осуществляется выбор доминирующего показателя для конкретных условий оптимизации системы, ПОНИМАНИЕ: Применение аддитивной функции в качестве комплексного критерия оптимизации параметров конструкции - технического средства требует проведения специальных исследований, направленных на обоснование значений коэффициентов весомости и определение функциональных зависимостей используемых критериев от искомых параметров. Коэффициенты весомости каждого частного критерия должны определяться по отношению к какой-либо величине, определяющей цель развития изучаемой системы, т.е. к одиночному критерию. Необходимость такого сложного пути решения поставленной задачи в таком случае сомнительна и может быта рекомендована только для условий отсутствия необходимей информации к описанию функциональных зависимостей между параметрами технического средства и показателями - критериями, характеризующими эффект его применения. 11.Какие стадии жизненного цикла связаны с проектированием машин.  Стадия внешнего проектирование заканчивается получением технического задания на проектирования (идея заключенная на электронном или бумажном виде). Стадия внутреннего проектирование. Состоит из: - пред эскизного (предварительного) проектирования (формирование технической концепции и основных параметров изделия, устранение противоречий требований технического задания, согласование требований технического задания с возможностью проектирования) - эскизное проектирование – уточнение параметров и характеристик изделия происходящее в процессе проектно- конструкторской проработки его основных агрегатов и узлов, сопровождающееся экспериментальными исследованиями и расчётами. Результат- эскизный проект изделия. - этап рабочего проектирования – при этом происходит проработка конструкции всех агрегатов. Узлов и деталей а так же технологий их изготовлений и сборки. Результат – рабочий проект изделия. * оценка эконом. Целесообразности изделия ведется на каждом из этапов проектирования. Стадия изготовления и испытания опытного образца из партии. Во время испытаний решаются след. задания:. - изготовление опытного образца или партии изделия. - отладка и корректировка конструкторской и технологической частей рабочего проекта. - испытание опытного образца или партии в лабораторных и полевых условиях с целью выявления конструктивных недостатков и технологических недоработок. Результаты всех испытаний и стадии изготовления является рабочий проект экономической эффективного изделия. Обладающего необходимой надежностью и долговечностью. Стадия серийного производства. - получение прибыли от продажи серийно выпускаемых изделий. - получение прибыли от технического обслуживания изделий от находящихся на эксплуатации. - выявление дефектов конструкции, технологии его изготовления, недостаточной надежности и долговечности (эта задача решается в процессе технического обслуживания изделия, где предприятие обслуживающее изделие делится информацией с изготовителем.) Результат стадии серийного производства: получение прибыли, комплект документов на модернизацию или замену конструкции и технологии. 1  2. Формулировка задачи и выделение основной функции технического объекта. 2. Формулировка задачи и выделение основной функции технического объекта.Основые критерии выбора технических средств: - критерии стоимости разработки, изготовления, внедрения и эксплуатации системы, - Качество функционирования, надежность, производительность, удельные показатели( материалоемкость. энергоемкость, трудоемкость). Совокупность всех этих критериев уже позволит нам дать полную качественную технико экономическую систему. Если у нас будут какие-то две системы, то в своем выборе мы будем отдавать предпочтение той, которая будет более экономичной, обеспечивать более высокое качество функционирования и надежности, меньшее потребление энергии, иметь меньший вес и объем и подходить для тех условий эксплуатации, которые вы хотите в вашу машину поместить. 13.Формирование структуры технического объекта, как системы технических решений. 14.Обязательные элементы конструкций машин. Строительными машинами называются машины, применяемые для выполнения технологических процессов при производстве строительно-монтажных работ. Любая строительная машина имеет следующие части: – силовое оборудование (один или несколько двигателей для получения механической энергии); – рабочее оборудование и рабочие органы для непосредственного воздействия на перерабатываемый материал и выполнения рабочих операций; – ходовое оборудование (у переносных и стационарных машин отсутствует) для передвижения машин и передачи ее веса и рабочих нагрузок на опорную поверхность; – передаточные механизмы (трансмиссии), связывающие рабочее и ходовое (у самоходных машин) оборудование с силовым; – систему управления для запуска, остановки и изменения режимов работы силового оборудования, включения, выключения, реверсирования, регулирования скоростей и торможения механизмов машины; - КИП- контрольно- измерительные приборы; - рамы (несущей конструкции) для размещения и закрепления на ней всех узлов и механизмов машины; 15. Типы строительных и дорожных машин по назначению. По назначению (технологическому признаку) машины делят на -транспортные; -транспортирующие; -погрузочно-разгрузочные; -грузоподъемные; -для земляных работ; -для свайных работ; -для переработки и сортировки каменных материалов; -для приготовления, транспортировки, укладки и уплотнения бетонных и растворных смесей; -для уплотнения грунтов; -для ремонта и содержания дорог; -для отделочных работ; Каждая группа делится на подгруппы (бульдозеры, скреперы, экскаваторы в группе машин для земляных работ). Внутри подгрупп машины отдельных типов различаются конструкцией узлов или машин в целом (экскаваторы одноковшовые с прямой или обратной лопатой, траншейные роторные или цепные, шагающие, с поперечным копанием). 16. Основное устройство бульдозера. Бульдозер – землеройно-транспортная машина, предназначенная для послойной разработки грунта I-III категории его перемещении на небольшое расстояние (до 180 м) и планировки. Основное рабочее оборудование бульдозера -отвал. Прямой отвал используют для копания грунтов нормальной и повышенной прочности. Он обеспечивает большую удельную мощность и тягу на режущей кромке, быстрее заглубляется в грунт и наполняется, допускает копание с перекосом в поперечной плоскости. Поворотный отвал устанавливают под углом 75…90° к продольной оси машины и используют при укладке грунта в боковые валки, черновом профилировании дорог, рытье и обратной засыпке траншей. Полусферический (или полууниверсальный) отвал дополнительно имеет две короткие боковые секции с угловыми ножами и по сравнению с прямым отвалом обладает повышенной вместимостью и лучшей накопительной способностью. Он достаточно быстро заглубляется в плотные грунты и допускает копание с перекосом. Различают машины с неповоротным и поворотным отвалом. В свою очередь, машины с поворотным отвалом можно группировать по типу толкающей рамы. Неповоротный отвал, как правило, имеет возможность поворачиваться на несколько градусов в вертикальной поперечной плоскости. Перекос возможен благодаря наличию зазоров в многочисленных шарнирах механизма подвески отвала. 17. Принципы действия рабочего оборудования и перемещения бульдозера. 18. Основное устройство скрепера. Скрепер — землеройно-транспортная машина, предназначенная для послойной разработки грунтов до IV категории включительно (для III и IV категорий после рыхления), перемещения грунта из забоя в отвал и отсыпки в отвале слоями заданной толщины, при этом скреперы частично уплотняют отсыпанный грунт. Дальность рационального перемещения грунта скрепера- ми составляет 0,5…1 км для прицепных и 1,5...3 км для самоходных скреперов.  Основным узлом скрепера, является ковш 4, который несет на себе ножи 9, режущие грунт, служит емкостью для разрабатываемого грунта и, кроме того, является несущей рамой машины, воспринимающей весовые (вертикальные) и тяговые (горизонтальные) нагрузки при работе скрепера. Ковш соединен упряжными шарнирами 5 с тяговой рамой 2. Спереди ковш закрывается подъемной заслонкой 3, а сзади ограничен выдвижной разгружающей стенкой 6. Несущая конструкция завершается буфером 8, через который ковшу передается дополнительное движущее усилие от толкача. К буферу прикреплены задние колеса 7 скрепера, а тяговая рама соединена с передней осью с дышлом 1, с помощью которого скрепер соединяется с базовым трактором. 19. Схема работы рабочего оборудования скрепера. Схема для заслонки  20.Основное устройство автогрейдера. Автогрейдеры предназначены для планировочных и профилировочных работ при строительстве дорог, аэродромов и других линейных или площадных объектов. Их также широко применяют при возведении земляного полотна, устройстве дорожных оснований, при ремонте и содержании дорог, городских проездов, при очистке дорог от снега, для зачистки и планирования откосов, насыпей, выемок, каналов, для киркования дорожных покрытий при ремонте.  Рама автогрейдера состоит из хребтовой балки и подмоторной рамы. В жёстких конструкциях эти части составляют одно целое, а в шарнирно–сочленённых – соединены шарнирами и могут поворачиваться относительно друг друга в горизонтальной плоскости на угол до 30° в обе стороны. Подмоторная рама – плоская прямоугольная сварная конструкция, средней частью опирающаяся на задний мост, а передней соединённая с хребтовой балкой жёстко либо шарнирами. Управляемая ось представляет собой балку с колесами, шарнирно закрепленными на ее концах. Основной особенностью переднего управляемого моста автогрейдера является возможность одновременного наклона и поворота обоих колес. Наклон управляемых колес служит для улучшения курсовой устойчивости автогрейдера в режиме резания грунта и уменьшения его радиуса поворота Балансирная тележка представляет собой четырехколесный блок, в поперечной балке которого смонтирована главная передача. На концах балок в подшипниках скольжения укреплены балансиры, передачу внутри которых для привода колес выполняют как шестеренной, так и цепной. Основным рабочим оборудованием является грейдерный отвал. На основной раме грейдера с помощью шаровых шарниров и гидроцилиндров закреплена тяговая рама с поворотным кругом и укрепленным на нем отвалом. Дополнительным рабочим оборудованием называют кирковщик. Кирковщик применяется для рыхления плотно слежавшихся грунтов, а также для киркования гравийно-щебеночных покрытий при ремонте. 21. Схема работы рабочего оборудования автогрейдера.  22.Правила выполнения гидравлических схем. Схема гидравлическая - документ, содержащий в виде условных изображений или обозначений составные части изделия, использующие жидкость, и их взаимосвязи. Каждый элемент или устройство, входящие в изделие и изображенные на схеме, должны иметь буквенно-цифровое позиционное обозначение, Буквенное обозначение должно представлять собой сокращенное наименование элемента, составленное из его начальных или характерных букв, например клапан - К, дроссель - ДР. Порядковые номера элементам (устройствам) следует присваивать, например Р1, Р2, Р3 и т.д., К1, К2, К3 и т.д. Порядковые номера должны быть присвоены в соответствии с последовательностью расположения элементов или устройств на схеме сверху вниз в направлении слева направо. ПРАВИЛА РАСПРОСТРАНЯЮТСЯ НА ПРИНЦИПИАЛЬНЫЕ ГИДРОСХЕМЫ. Указаны основы, рассмотренные на паре. На принципиальной схеме изображают все гидравлические и пневматические элементы или устройства, необходимые для осуществления и контроля в изделии установленных гидравлических (пневматических) процессов, и все гидравлические (пневматические) взаимосвязи между ними. 5.2.2 Элементы и устройства на схеме изображают в виде УГО. Примечание - Если УГО (условные графические обозначения) стандартами не установлено, то разработчик выполняет УГО на полях схемы и дает пояснения. 5.2.3 Все элементы и устройства изображают на схемах, как правило, в исходном положении: пружины - в состоянии предварительного сжатия, электромагниты - обесточенными и т.д. 5.2.5 На принципиальной схеме должны быть однозначно определены все элементы, входящие в состав изделия и изображенные на схеме. Данные об элементах должны быть записаны в перечень элементов. При этом связь перечня с условными графическими обозначениями элементов должна осуществляться через позиционные обозначения. 5.2.7 Перечень элементов оформляют в виде таблицы по ГОСТ 2.701. Если перечень элементов помещают на первом листе схемы, то его располагают, как правило, над основной надписью. 5.2.8 Элементы в перечень записывают группами в алфавитном порядке буквенных позиционных обозначений. В пределах каждой группы, имеющей одинаковые буквенные позиционные обозначения, элементы располагают по возрастанию порядковых номеров. Для облегчения внесения изменений допускается оставлять несколько незаполненных строк между отдельными группами элементов, а при большом количестве элементов внутри групп - и между элементами. 5.2.9 Элементы одного типа с одинаковыми гидравлическими (пневматическими) параметрами, имеющие на схеме последовательные порядковые номера, допускается записывать в перечень в одну строку, например К7; К8; Р7-Р12, а в графу "Кол." - общее количество таких элементов. Общее количество одинаковых устройств (функциональных групп) указывают в графе "Кол." на одной строке с заголовком. 5.2.19 На схеме допускается указывать параметры потоков в линиях взаимосвязи (давление, подачу, расход и т.п.), а также параметры, подлежащие измерению на контрольных отводах. УГО имеется в прил.1 23. Классификация схем гидропривода. Схемы гидравлические и пневматические в зависимости от их основного назначения подразделяют на типы: - структурные; На структурной схеме изображают все основные функциональные части изделия (элементы, устройства и функциональные группы) и основные взаимосвязи между ними. В поле штампа пишется ГЗ - принципиальные; На принципиальной схеме изображают все гидравлические и пневматические элементы или устройства, необходимые для осуществления и контроля в изделии установленных гидравлических (пневматических) процессов, и все гидравлические (пневматические) взаимосвязи между ними. - соединения. На схеме соединений изображают все гидравлические и пневматические элементы и устройства, входящие в состав изделия, а также трубопроводы и элементы соединений трубопроводов. 24. Режимы работы строительных и дорожных машин. 25. Принципы расчета гидравлического привода. 26. Определение диаметра поршня гидроцилиндра. 27. Определение потери мощности гидропривода. 28. Основное устройство бетоновозов. Автобетоносмеситель (АБС) –представляет собой гравитационный реверсивный смесительный барабан, установленный на шасси автомобили или полуприцепа. Привод смесительного барабана осуществляется от автономного двигателя внутреннего сгорания, либо от двигателя базового тягача или шасси. Грузонесущим шасси становятся базовые шасси грузовых автомобилей (или полу-прицепов), оборудованных необходимыми конструктивными элементами под работу с бетонной смесью. Конструктивно автобетоносмеситель состоит из следующих сборочных единиц: на раме(9) грузового автомобиля с шасси(15) и кабиной водителя(1) устанавливается рабочее оборудование, система управления и контрольно-измерительные приборы(11). Вблизи от приборов установлены элементы управления компрессором(2) и подачи топлива(14). Барабан(5) вращается от привода(4) с помощью поворотного устройства(8). Направление вращения барабана меняется управлением редуктора(10). Имеются муфта сцепления(12) и муфта насоса(13). Рядом с барабаном располагается бак(3) для подачи воды в смеситель. Для поступления бетоносмеси в бак и слива материала предусмотрены загрузочная воронка(6) и разгрузочная воронка со складным латком (7). Складной латок поворачивается и задаёт направление подачи бетоносмеси.  29. Применение математических операций экстраполяции для строительных и дорожных машин. Экстраполяция - Особый тип аппроксимации (метод упрощения, приведения к усреднённому значению), при котором функция аппроксимируется вне заданного интервала, а не между заданными значениями Логическая процедура перенесения выводов, которые получены в пределах наблюдения на прогнозирование будущих явлений, которые находятся вне отрезка наблюдений. (Своего рода прогнозирование) Таким образом на основе опыта эксплуатации одних строительных и дорожных машин мы можем спрогнозировать поведение других строительных и дорожных машин в тех же условиях эксплуатации. 30. Формирование комплексного критерия оценки в виде мультипликативной функции. Мультипликативная функция – произведение функций параметров равно функции произведения этих самых параметров. F(A)*f(B)=F(A*B) При формировании комплексного критерия в виде мультипликативной функции, где в числителе используют произведение критериев, которые необходимо минимизировать, а в знаменателе произведение критериев, которые необходимо максимизировать, нет необходимости приводить частные критерии к одному размерному виду. Это положение широко использовалось в работах, где для оценки совершенства конструкции машин предлагается использовать в качестве критерия комплексный мультипликативный критерий ПNG, определяемый как произведение показателей удельной мощности N/П и материалоемкости G/П. 31. Объемный гидропривод и его классификация. Объёмный гидропривод классифицируют: 1. По источнику подачи рабочей жидкости 1) насосные - в которых рабочая жидкость подается насосами. 2) аккумуляторные - в которых рабочая жидкость подается из гидроаккумуляторов, предварительно заряженных от внешних источников, не входящих в состав данных гидроприводов. 3) магистральные гидроприводы - в которых рабочая жидкость подается от специальной магистрали, не входящей в состав этих приводов. 2. По возможности регулирования 1) Без управления 2) С управлением 2.1)По типу управления а) С ручным управлением (Стабилизирующий-скорость выходного звена поддерживается постоянной при изменении внешних воздействий; программный-скорость движения выходного звена изменяется по заранее заданной программе, следящий-выходное звено повторяет движения звена управления) б) С автоматическим управлением: - дроссельное (регулировка дросселем) - объёмное (изменение частоты вращения двигателя) - объемно-дроссельное (регулировка двигателем и дросселем) 3. По характеру движения гидродвигателя 1) вращательного движения - когда в качестве гидродвигателя применяется гидромотор, у которого ведомое звено совершает неограниченное вращательное движение. 2) поступательного движения - у которого в качестве гидродвигателя применяется гидроцилиндр - двигатель с возвратно-поступательным движением ведомого звена. 3) поворотного движения - когда в качестве гидродвигателя применен поворотный гидроцилиндр, у которого ведомое звено совершает возвратно-поворотное движение на угол, меньший 360. 32. Способы регулировки скорости движения выходного звена гидропривода. 1) Дроссельное регулирование основано на применении дросселя, в котором при управлении гидродвигателем изменяются площади проходных сечений каналов. Вследствие чего происходит изменение расхода жидкости, протекающей через дроссель. Преимущество возможность одновременного управления несколькими гидродвигателями при одном централизованном источнике питания. Недостатки сравнительно большие потери энергии жидкости. 2) При объемном регулировании требуемая скорость выходного звена гидродвигателя достигается путем изменения скорости вращения мотора, вращающего гидронасос. Чтобы изменять направление движения выходного звена гидродвигателя, насос должен быть реверсивным. Преимущества меньшие потерями энергии жидкости. Недостатки при изменении рабочего объема изменяется не только скорость выходного звена, но и создаваемый жидкостью момент, что может быть причиной неустойчивости гидропривода в окрестности положения равновесия выходного звена. 3) При объемно-дроссельном регулировании используют оба рассмотренных способа (рис.3). Такое регулирование позволяет уменьшить потери энергии по сравнению с дроссельным регулированием и может быть реализовано при подключении нескольких гидродвигателей к одному источнику питания. Конструктивно отдельные устройства гидропривода с объемно-дроссельным регулированием получаются сложнее, чем у гидропривода с дроссельным регулированием. 4) Ступенчатое регулирование осуществляется ступенчатым изменением подачи (расхода) рабочей жидкости. Например, последовательным включением или отключением нескольких насосов постоянной производительности. 33. Способы синхронизации движения выходных звеньев гидродвигателей. -Система с делителем потока относится к дроссельному способу синхронизации, принцип которого заключается в обеспечении равенства сопротивлений в параллельных гидролиниях. -Объемный способ синхронизации базируется на принципе объемного дозирования расхода, подводимого к гидродвигателям. В такой системе движения штоков гидроцилиндров и обеспечивается дозатором , представляющим собой двухкамерный гидроцилиндр. 34. Целесообразность применения регулирующих устройств в гидроприводе. 35. Производительность строительных и дорожных машин. (Михеев М.) Различают три вида производительности: - конструктивную (расчетную); - техническую; - эксплуатационную. 5.1 КонструктИвная производительность(ПК) - заложена конструкцией машины и служит одним из показателей совершенстваэтойконструкции (в процессе проектирования машины позволяет выбирать наилучшие варианты технических решений). а) для машин цикличного действия Пк = 60 q·n (м3/ч) где q - вместимость ковша, м3; n - число циклов в единицу времени (мин) при расчетных условиях; - при перемещении штучных грузов и материалов отдельными порциями,т/ч: Пк = 3600m·vр/l Пк = 3600V·vр·p/l где m – масса груза, т; vр - рабочая скорость машины (потока продукции), м/с.; l - среднее расстояние между центрами грузов (порций); V - объем материала в одной порции, м3; р — плотность материала (см. далее),т/м³. Конструктивную производительность используют в основном для предварительного сравнения вариантов проектируемых машин, предназначенных для выполнения одного и того же технологического процесса. Эта производительность является исходной для расчета производительности машин в реальных условиях эксплуатации. 5.2 Техническая производительность(ПТ) - максимальновозможная производительность машины в реальных условиях, отражающая возможности машины реализовать заложенные технические данные без учета: - перерывов на техническое обслуживание, - ремонта, - технологические простои и простои по организационным причинам. (характеризует резервы использования отдельных видов машин и машинного парка). а) для машин цикличного действия ПТ = 60 ·q· kн · n /kp, где q –объем ковша, м3; kн – коэффициент наполнения ковша - отношение объема разрыхленного грунта, набранного в ковш, к геометрической емкости ковша q; б) для машин непрерывного действия где Кнр - коэффициент, учитывающий конкретные условия работы машины Так, конкретными условиями работы одноковшовых экскаваторов являются категория разрабатываемого грунта, высота (глубина) забоя, требуемый угол поворота рабочего оборудования в плане, условия разгрузки ковша (в отвал или в транспортные средства). Техническая производительность прямо пропорциональна тяговой мощности, загрузке рабочего органа и обратно пропорциональна коэффициенту сопротивления копанию. Часовая техническая производительность указывается в технической документации машины — паспорте, инструкции по технической эксплуатации. 5.3 Эксплуатационная производительность(Пэ) - производительность, достигнутая в реальных условиях эксплуатации машин с учетом всех простоев. Эксплуатационная производительность принимается за основу: -при расчете экономической эффективности новых машин; - при выборе вариантов механизации. Эксплуатационная производительность является главным рабочим параметром, по которому подбирают комплекты машин для комплексной механизации технологически связанных трудоемких процессов в строительстве. В комплект машин входят согласованно работающие основная (ведущая) и вспомогательные машины, взаимно увязанные по производительности, основным конструктивным параметрам и обеспечивающие заданный темп производства работ. Эксплуатационная производительность основной машины должна быть равной или несколько меньшей (на 10… 15 %) эксплуатационной производительности вспомогательных машин. 36. Физический смысл составляющих в уравнении тягового баланса.  Уравнение тягового баланса устанавливает соответствие свободной силы тяги машины Tсв сумме сопротивлений на ее рабочих органах Wраб: Tсв = Wраб . Свободную силу тяги и фактическую скорость движения машины, необходимые при оценке её производительности, определяют с помощью тягового расчёта. Свободную силу тяги Tсв рассчитывают по формуле (Tсв = Pдв -Wдв ), где Pдв – движущая сила (сила, возможная по величине крутящего момента, развиваемого движителем). Движущую силу Pдв определяют по формуле  где Mкр – крутящий момент, развиваемый движителем; rс – силовой радиус движителя (расстояние по вертикали от оси вращения колеса или звездочки до пятна контакта); Wдв – собственное сопротивление машины движению по опорной поверхности. Работоспособность землеройной машины в тяговом режиме обеспечена, если свободная сила тяги больше силы тяги, возможной по сцеплению Собственное сопротивление движению машины по опорной поверхности Wдв рассчитывают по формулам: Wдв =Wf +Wβ +Wj +Ww, cosβ ,  где Wf – сопротивление качению движителя по опорной поверхности, Н; WІ - сопротивление движению вверх или вниз по откосу, Н; Wj - силы инерции, возникающие при трогании с места, Н; Ww – аэродинамическое сопротивление воздуха (при скоростях 10…15 км/ч составляет примерно 0,3% силы тяги), Н; G – часть силы тяжести, приходящаяся на ходовое оборудование, Н; fдв – коэффициент сопротивления качению движителя по опорной поверхности; Іотк – угол между скоростью и горизонтом, град (вверх «+», вниз «–»); З - коэффициент учета вращающихся масс агрегатов машины (З = 1,3); uт – теоретическая скорость движения машины в установившемся режиме, м/с; g – ускорение свободного падения, м/с2; tразг – ускорение, развиваемое машиной в начале движения и при переходе на высшую передачу (в зависимости от массы машины и величины преодолеваемых внешних сопротивлений tразг = 0,2…1,5 с); kw – аэродинамический коэффициент (0,6…0,7 НЕсек2/м4); hгаб – габаритная высота машины, м; e –дорожный просвет, м; bгаб – габаритная ширина машины, м. 37. Типы управления бульдозерным оборудованием. - Отвалом бульдозера управляют из кабины машиниста с помощью гидравлической или канатной системы управления. При гидравлическом управлении подъем и опускание отвала и фиксирование его в заданном положении, а иногда и его перекос в вертикальной (поперечной) плоскости осуществляются с помощью гидроцилиндров системы управления, установленных на базовой машине. Этими гидроцилиндрами управляют с помощью рычагов гидророраспределителя, установленного в кабине машиниста. Отвал бульдозера представляет собой жесткую сварную металлоконструкцию с лобовым листом криволинейного профиля. Вдоль нижней кромки отвала с помощью болтов крепят режущие ножи. Применение гидроперекоса отвала расширяет область применения бульдозера и повышает его эксплуатационные возможности на планировочных работах. Отвал бульдозера может быть перекошен в поперечной плоскости в левую или правую сторону с помощью гидроцилиндра перекоса, которым управляют из кабины машиниста. Непосредственно на гидроцилиндре перекоса установлен запорный клапан, фиксирующий положение отвала в поперечной плоскости. При канатном управлении подъем и опускание отвала и фиксирование его в заданном положении выполняются с помощью канатноблочной системы управления, приводимой от лебедки, установленной на базовой машине (гусеничном тракторе). Лебедкой управляют с помощью рычага, размещенного в кабине машиниста  По типу управления рабочим органом бульдозеры разделяют на бульдозеры с механическим (канатно-блочным) и гидравлическим управлением. -При механическом управлении отвал опускается и его нож врезается в грунт под действием собственной массы отвала, а подъем отвала осуществляют канатом, навиваемым на барабан лебедки. При механическом управлении невозможно принудительное заглубление ножа в грунт, что снижает эффективность применения бульдозеров на плотных грунтах. Бульдозеры с механическим управлением промышленностью не выпускаются, но они еще находят применение. -У бульдозеров с гидравлическим управлением опускание и подъем отвала осуществляют давлением рабочей жидкости на поршни гидроцилиндров (см. рис. 1), штоки которых соединены с рамой бульдозерного оборудования или отвалом. Для управления отвалом используется гидросистема базовой машины. Этот тип управления позволяет фиксировать отвал в любом положении, что позволяет разрабатывать плотные грунты, качественно осуществлять планировочные и другие виды работ. Для расширения области применения и повышения производительности бульдозеры снабжают дополнительным оборудованием. Одним из видов такого оборудования является рыхлитель. Его закрепляют на задней части тягача. Такая машина называется бульдозер-рыхлитель. Ее используют для разработки грунтов повышенной прочности, а также мерзлых грунтов. Дополнительное оборудование (открылки, уширители, удлинители, рыхлительные зубья, кирковщик, гребенчатые ножи, откосник, опорные лыжи, грузовые вилы и подъемный крюк) устанавливают на 7 передней части отвала бульдозера (преимущественно неповоротного отвала). 38. Виды классификаций автогрейдера. Масса (класс) машины  Колёсная формула Колёсная формула – соотношение ведущих и управляемых колёс, кодируемое группой цифр: 1Ч1Ч2, 1Ч2Ч2, 1Ч2Ч3, 1Ч3Ч3. Первая цифра – количество пар управляемых колёс, вторая – количество пар ведущих колёс, третья – общее количество пар колёс. Большинство современных автогрейдеров характеризуется формулами 1*2*3 и 1*3*3. Тип рамы Жёсткая рама – моноблочная металлическая сварная рама. Шарнирно-сочленённая рама – рама, передняя и задняя части которой соединёны двумя разнесёнными по высоте цилиндрическими шарнирами с вертикальными осями. 39. Основные расчетные положения автогрейдера при расчете на прочность. (Михеев М.)  НА ЭТОМ ВСЁ! 40. Основные недостатки традиционного метода расчета производительности на примере одной строительно-дорожной машины.  |