основы технологии машиностроения. к.р.2 основы технологий машиностроения перед.. 1. Получение машиностроительных профилей прессованием Лазерная сварка

Скачать 0.7 Mb. Скачать 0.7 Mb.

|

|

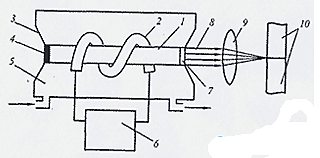

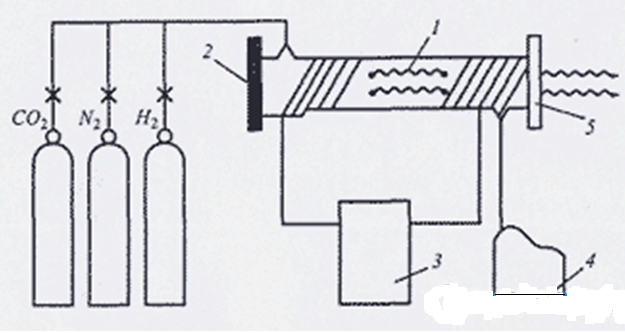

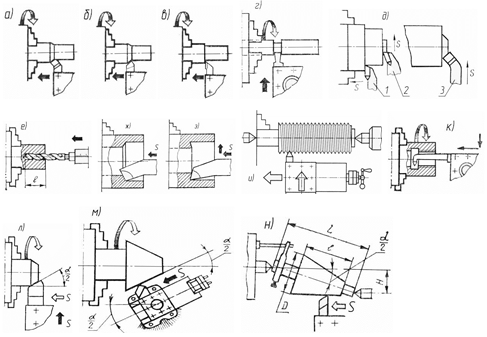

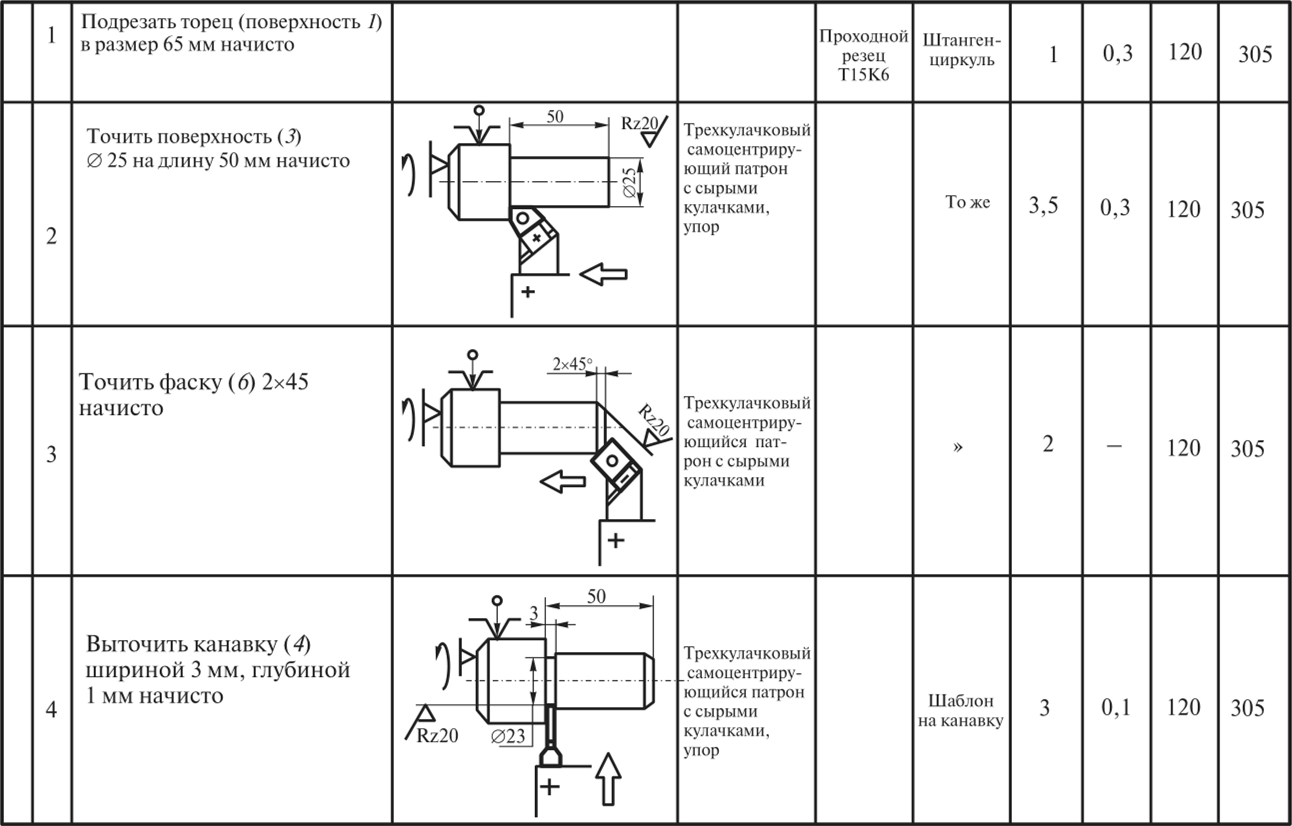

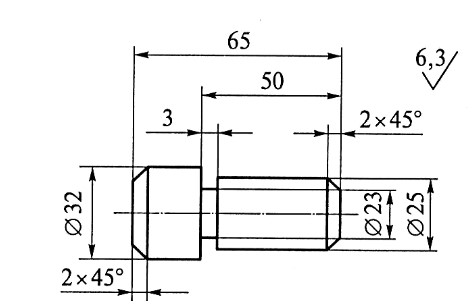

Вариант 5 1. Получение машиностроительных профилей прессованием 2. Лазерная сварка 3. Тепловые процессы в зоне резания и смазочно-охлаждающие среды 4. Опишите виды работ, выполняемых на станках токарной группы, соответствующие инструменты. 5. Технологические процессы восстановления изношенных деталей нанесением гальванических покрытий (Представить в виде технологической карты (способы, оборудование, операции.)) 1. Получение машиностроительных профилей прессованием. Прессование. Процесс прессования, при котором металл выдавливают сквозь отверстие произвольной формы, позволяет получать профили более сложной формы, чем при прокатке, и с более высокой точностью. Заготовками служат слитки или прокат. Металл при деформировании находится в состоянии всестороннего неравномерного сжатия. Эта особенность дает возможность прессовать труднодеформируемые сплавы, обладающие пониженной пластичностью. Прессованием более экономично, чем прокаткой, изготавливать мелкие партии профилей, поскольку переход от изготовления одного профиля к другому осуществляется легче, чем при прокатке. Однако при прессовании значительны отходы металла и износ инструмента. Прессование производят на специализированных гидравлических прессах. Знакомясь с устройством оборудования и инструмента, обратите внимание на расположение и взаимодействие его частей при различных способах прессования. Сортовой и трубный прокат, прессованные профили служат заготовками для волочения. 2. Лазерная сварка. Лазерная сварка - это процесс соединения материалов (прежде всего металлов) при котором происходит расплавлением кромок с помощью концентрированного лазерного луча и образования общей ванны расплавленного металла с последующим затвердеванием. Лазерная сварка - процесс бесконтактный, потому более чистый, чем другие виды сварки. Сварочный шов не загрязнен материалами электродов, флюса и т.д. Лазерная сварка происходит при высокой концентрации энергии, поэтому производительность сварки намного превышает производительность традиционных видов сварки. Не менее потрясающими оказались достижения в физике. Только за одно десятилетие на рубеже двух веков было сделано пять открытий. В 1895г. немецкий физик В. Рентген открыл новый вид излучения, названный позднее его именем; за это открытие он получил в 1901 г. Нобелевскую премию, став, таким образом, первым в истории нобелевским лауреатом. В 1896 г. французский физик Антуан Анри Беккерель открыл явление радиоактивности - Нобелевская премия 1903 г. В 1897 г. английский физик Дж. Дж. Томсон открыл электрон и в следующем году измерил его заряд - Нобелевская премия 1906 г. 14 декабря 1900 г. на заседании Немецко-физического общества Макс Планк дал вывод формулы для испускательнойспособности черного тела; этот вывод опирался на совершенно новые идеи, ставшие фундаментом квантовой теории - одной из основных физических теорий XX века. В 1905 г. молодой Альберт Эйнштейн - ему тогда было всего 26 лет - опубликовал специальную теорию относительности. Все эти открытия производили ошеломляющее впечатление и многих повергали в замешательство - они никак не укладывались в рамки существовавшей физики, требовали пересмотра ее основных представлений. Едва начавшись, 20-й век возвестил о рождении новой физики, обозначил невидимую грань, за которой осталась прежняя физика, получившая название «классическая». И вот сегодня человек получил в своё распоряжение всемогущий луч лазера. В 1964 году академик Н.Г. Басов, А.М. Прохоров и американским ученым Ч. Таунсом становятся лауреатами Нобелевской премии, которой они были удостоены за теоретическое обоснование и разработку лазеров. Басов характеризует лазер как "устройство, в котором энергия, например тепловая, химическая, электрическая, преобразуется в энергию электромагнитного поля - лазерный луч. При таком преобразовании часть энергии неизбежно теряется, но важно то, что полученная в результате лазерная энергия обладает несравненно более высоким качеством. Качество лазерной энергии определяется ее высокой концентрацией и возможностью передачи на значительное расстояние". Большой вклад в разработку прогрессивных сварочных технологий, механизацию сварочных процессов, создание современного сварочного оборудования, сварочных и основных материалов для изготовления судовых конструкций внесли Центральный научно-исследовательский институт технологии судостроения (ЦНИИ ТС), Центральный научно - исследовательский институт конструкционных материалов (ЦНИИ КМ) «Прометей», Институт электросварки им. Е. О. Патона (г. Киев). Источником теплоты служит лазерный луч. Применяют лазерные установки всех видов. Высокая концентрация энергии, большая скорость лазерной сварки по сравнению с дуговыми способами, незначительное тепловое воздействие на околошовную зону вследствие высоких скоростей нагрева и охлаждения металла существенно повышают сопротивляемость большинства конструкционных материалов образованию горячих и холодных трещин. Это обеспечивает высокое качество сварных соединений из материалов, плохо свариваемых другими способами сварки. Особенностью лазерной сварки является широкий диапазон варьирования режимов, обеспечивающих не только возможность сварки различных материалов толщиной от нескольких микрон до десятков миллиметров, но и осуществление принципиально различных механизмов проплавления. В соответствии с этим, сварку подразделяют на две основные группы: сварку малых толщин и сварку с глубоким проплавлением. Выполненные лазерным лучом сварные швы отличаются хорошими механическими свойствами. Остаточные деформации при лазерной сварке в 3-5 раз меньше, чем при газовой сварке. Используя лазерное излучение можно получать качественные сварные соединения цветных металлов, медных и алюминиевых сплавов. Лазерная сварка – это самый современный вариант соединения металлов, который отличается целым рядом технических особенностей. Нагрев и последующее плавление металла осуществляется посредством лазерного луча ОКГ (оптического квантового генератора). Излучателем – активным элементом – в ОКГ могут быть: 1) твёрдые тела – стекло с неодимом, рубин и др.; 2) жидкости – растворы окиси неодима, красители и др.; 30 газы и газовые смеси – водород, азот, углекислый газ и др.; 4) полупроводниковые монокристаллы – арсениды галлия и индия, сплавы кадмия с селеном и серой и др. Обрабатывать можно металлы и неметаллические материалы в атмосфере, вакууме и в различных газах. При этом луч лазера свободно проникает через стекло, кварц, воздух. Лазерный луч является главным элементом лазерной сварки. Благодаря направленности лазерного луча его энергия концентрируется на сравнительно небольшом участке, что дает небольшой объем сварочной ванны, малая ширина ЗТВ, высокие скорости нагрева и охлаждения. Это дает высокую технологическую прочность сварных соединений и небольшие деформации сварных конструкций. Когерентность же дает усиление мощности излучения. Основными элементами лазера являются: генератор накачки и активная среда. По активной среде различают твердотельные, газовые и полупроводниковые лазеры. Основные элементы лазера – это генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры.  Рис.1 Схема твердотельного лазера: 1 - рубиновый стержень; 2 - генератор накачки; 3 - отражатель; 4 - непрозрачное зеркало; 5 - охлаждающая среда; 6 - источник питания; 7 - полупрозрачное зеркало; 8 - световой луч; 9 - фокусирующая линза; 10 - обрабатываемые детали. Твердотельный лазер представляет собой лазер, где в качестве активной среды применяют стержни из розового рубина - окиси алюминия с примесью ионов хрома (до 0,05 %) (т.е вещество, которое находится в твердом состоянии). При облучении ионы хрома переходят в другое энергетическое состояние -возбуждаются и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого - полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, - идет лавинообразный процесс. Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 107 Вт при сечении луча менее 1 см2. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов. Впервые лазер, работающий на кристалле рубина длиной 1 см, был создан Т. Мэйманом (США) в 1960 году. Типичная конструкция газового лазера – заполненная газом трубка, ограниченная с двух сторон строго параллельными зеркалами: непрозрачным и полупрозрачным. В результате электрического разряда между введенными в трубку электродами возникают быстрые электроны, которые возбуждают газовые молекулы. Возвращаясь в стабильное состояние, эти молекулы образуют кванты света так же, как и в твердотельном лазере. Для сварки используют твердотельные и газовые лазеры импульсного и непрерывного действия.  Рис.2 Схема газового лазера: 1 - разрядная трубка; 2 - непрозрачное зеркало; 3 - источник питания; 4 - вакуумный насос; 5 - полупрозрачное зеркало Сущность лазерного процесса сварки состоит в следующем: лазерное излучение направляется в фокусирующую систему, где фокусируется в пучок меньшего сечения и попадает на свариваемые детали, где частично отражается, частично проникает внутрь материала, где поглощается, нагревает и расплавляет металл, формируя сварной шов. Лазерную сварку производится сквозным и частичным проплавлением в любом пространственном положении. Сварка проводится непрерывным или импульсным излучением. При сварке изделий малых толщин от 0,05 до 1,0 мм сварка проходит с расфокусировкой лазерного луча. При импульсном лазерном излучении сварной шов образуется сварными точками, их перекрытием на 30 - 90%. Современные сварочные установки с твердотельными лазерами проводят шовную сварку со скоростью до 5 мм/с с частотой импульсов около 20 Гц. Сварку проводится с использованием присадочных материалов (проволока диаметром около 1,5 мм, лента или порошок). Присадка увеличивает сечение сварного шва. Лазерная сварка разделается на три вида: микросварка (толщина или глубина проплавления до 100 мкм), мини-сварка (глубина проплавления от 0,1 до 1 мм), макросварка (глубина проплавления более 1 мм). Оборудование: В состав оборудования для лазерной сварки входит лазер, системы фокусировки излучения, газовой защиты изделия, перемещения луча и изделия. В сварке используют твердотельные и газовые лазеры. Твердотельные лазеры выполняют на основе рубина, стекла с присадкой ионов неодима, алюмоиттриевого граната (АИГ) с неодимом. Газовые лазеры - в качестве рабочего тела используют смесь СO2, N2 и Не. Промышленность выпускает лазерные установки ЛГТ-2.01, ТЛ-5М, МУЛ-1, ЛТА4-1, ЛТА4-2. Установки позволяют проводить полуавтоматическую сварку в импульсном режиме с микропроцессорным управлением. Виды лазерной сварки: Точечная сварка получила распространение с первых дней появления импульсных твердотельных лазеров для выполнения неразъемных соединений в электронике и приборостроении. Точечной сваркой соединяются тонколистовые материалы (при толщине 0,5...2,0 мм), проволока диаметром от 10 до 500 мкм, проволока к подложке, тонкие листы к массивным элементам. В случае с точечной лазерной сваркой применяется как непрерывный, так и импульсный режим излучения лазера. Шовная сварка обеспечивает надежное механическое соединение, высокую герметичность сварочного шва. Шовную сварку выполняют как с помощью импульсного излучения с высокой частотой генерации импульсов, так и с помощью непрерывного излучения. Последнее позволяет сваривать толстостенные детали; Шовная сварка выполняется как посредством импульсного излучения с высокой частотой генерации импульсов, так и посредством непрерывного излучения. Сварка непрерывным излучением дает возможность сваривать детали с толстыми стенками. С глубоким проплавлением принципиально отличается от сварки с неглубоким проплавлением тем, что при образовании сварного соединения образуется газовый канал, по которому поднимается испаренный металл. Зона провара имеет вытянутую форму, шов не широкий, глубокий. Недостатки: высокая стоимость лазерных установок, низкий КПД (0,01 - 2,0%). Преимущества: возможность сварки высокоточных конструкций, сварка без правок или механической обработки, высока скорость сварки и производительность работ (стальной лист толщиной 20 мм электрической дугой сваривают со скоростью 15 м/ч за 5 - 8, при сварке непрерывным лазерным лучом лист сваривается со скоростью 100 м/ч за 1 проход). Экономические преимущества: - Высокая производительность процесса; - Экономия энергозатрат; - Экономия материала; - Локальность обработки; - Возможность сварки в труднодоступных местах; - Снижения количества брака в свариваемых изделиях. В настоящее время лазерная сварка применяется для создания конструкций из сталей, алюминиевых, магниевых и титановых сплавов. Ей отдается предпочтение при необходимости получения прецизионных конструкций, форма и размеры которых практически не должны изменяться в результате сварки, а также при производстве крупногабаритных конструкций малой жесткости с труднодоступными швами. Лазерная сварка применяется для сварки одинаковых и разнородных металлов в радиоэлектронике и электронной технике. Лазерная сварка является новой технологией, которая использует лазерный луч для расплава и соединения швов обрабатываемого изделия. На сегодняшний день затраты препятствуют ее промышленному применению. Возможность получения эффективной и высококачественной сварки в будущем может представлять лазерную сварку как важный технологический прием для судостроения. 3. Тепловые процессы в зоне резания и смазочно-охлаждающие среды. Экспериментально установлено, что большая часть работы пластической деформации при резании (до 95%) превращается в теплоту. Зона резания представляет собой систему тепловыделения и термораспределения. В системе участвуют источники теплоты и следующие теплоотводящие объекты: обрабатываемая деталь, резец, стружка, смазочно-охлаждающая среда и окружающее воздушное пространство. Источником тепловыделения при резании являются теплота, образующаяся в результате пластического деформирования металла в зоне стружкообразования (ОД и теплота контактного трения, выделяющаяся при трении стружки о заднюю и переднюю поверхности инструмента (QK3, Q1 Одновременно с процессом тепловыделения при резании происходит процесс теплоотвода за счет теплопроводности и конвекции. Тепловой баланс процесса резания выражается следующим равенством: где ТОУ Ти и Тс — теплота, отведенная соответственно в обрабатываемую деталь, в инструмент и стружку; Кж — конвективный теплообмен с жидкостью; Кв — воздушный теплообмен. Доля теплоты, отводимая в результате теплообмена, зависит от метода, материала инструмента, режима и условий обработки. Ориентировочные значения отводимой теплоты следующие: стружкой отводится 25—85% выделившейся теплоты, заготовкой — 10—50%, а инструментом — 2—8%. С увеличением скорости резания доля теплоты, отводимой стружкой, возрастает, так как увеличиваются ее объем в единицу времени и температура нагрева. Явление тепловыделения присуще процессу резания, но отрицательно влияет на стойкость инструмента, точность и качество обработки. Тепловые деформации системы СПИД весьма значимы для обработки особо точных деталей. В отдельных случаях они могут достигать 10—15% суммарной погрешности обработки. Для снижения отрицательного влияния нагрева при механообработке применяют смазочно-охлаждающие среды (СОС). Это жидкости, газы, газообразные и твердые вещества, которые наряду с охлаждением снижают тепловыделение (QKU и <2кз), обусловленное трением. Наибольшее применение получили: жидкие среды (смазочно-охлаждающие жидкости — СОЖ) — эмульсии; мыльные растворы; масла; масла с добавлением фосфора и серы; керосин и др.; газообразные среды — С02, СС14, N2; пары поверхностно-активных веществ; распыленные жидкости и пены; твердые среды - порошки парафина, битума и мыльные порошки. Применение смазочно-охлаждающих сред позволяет на 10—15% снизить эффективную мощность резания, повысить стойкость режущего инструмента, увеличить точность и снизить шероховатость обработанной поверхности. Подача смазочно-охлаждающих сред в зону резания осуществляется различными конструктивно-технологическими способами. Это подача жидкости через узкое сопло на переднюю поверхность инструмента; подача струи жидкости тонкой струей иод напором и распыленных жидкостей со стороны задних поверхностей инструмента; подвод жидкостей через полый инструмент (чаще всего применяют при сверлении глубоких отверстий). Эффективный от- вод Окп при скоростном резании от участка резца, где формируется нарост, обеспечивается увеличением Тп — теплоотвода в инструмент за счет применения теплопроводных инструментальных материалов. При этом инструмент охлаждается СОС. 4. Опишите виды работ, выполняемых на станках токарной группы, соответствующие инструменты. На токарно-винторезных станках выполняются следующие виды работ (рисунок 5). 1. Обтачивание наружных цилиндрических поверхностей (а-в) на всю длину производят проходным отогнутым (а) и проходным прямым резцами (б), ступенчатых - проходным упорным (в) продольной подачей. 2. Отрезание (г) выполняется отрезным резцом поперечной подачей. 3. Подрезание торца (д) производится проходным упорным резцом (1) продольной подачей, а подрезным (2) и проходным отогнутым (3) резцами - поперечной. 4. Обработка отверстий на токарных станках выполняется сверлением (е), рассверливанием, зенкерованием и развертыванием. 5. Растачивание цилиндрических отверстий (ж-з) сквозных осуществляется расточным проходным (ж) резцом, а отверстий с уступами - расточным упорным (з).  Рисунок 5. Токарные операции и используемые резцы 6. Нарезание резьбы (и, к) выполняется: резьбонарезными резцами для наружной (и) и внутренней (к) резьбы; метчиками и плашками. 7. Обтачивание конических поверхностей возможно широким фасонным резцом, заточенным под нужным углом (л); поворотом верхних салазок суппорта (м); смещением корпуса задней бабки (н). Все элементы технологического процесса заносятся в специальный технологический документ — технологическую карту механической обработки. На каждую операцию составляют отдельную карту, которую называют операционной картой и выполняют по ГОСТу 31414. Кроме того, оформляются маршрутные карты и карты эскизов по ГОСТу 31105 и т.д. В технологической карте токарной обработки приводят данные, касающиеся обрабатываемой заготовки, вплоть до получения из нее готовой детали: ее наименование, номер чертежа, материал заготовки и ее размер, количество деталей в партии и все необходимые данные о технологическом процессе.  Технологическая операционная карта обработки детали «палец»  В первой графе технологической карты римскими цифрами I, II, III,... обозначают порядковые номера операции. Во второй графе заглавными буквами русского алфавита А, Б, В, ... обозначают порядковые номера установов. В третьей графе арабскими цифрами 1, 2, 3,... обозначают порядковые номера переходов. Кроме того, в технологической карте указывают: О содержание установов и переходов с пояснениями в виде схематического изображения способа крепления заготовки на станке, внешний вид приспособления и режущего инструмента; О вид применяемых инструментов — режущие, измерительные и приспособления; о размеры обрабатываемых поверхностей, количество рабочих ходов и режимы резания для каждого перехода; О основное (машинное) время, связанное с выполнением каждого перехода и разряд работы; О конкретные режимы резания: скорость резания, подачи, глубину резания и частоту вращения шпинделя. При выборе режимов резания учитывают материал, форму заготовки, состояние ее поверхности, вид режущего инструмента, его материал и заточку, а также параметры станка, на котором производится обработка, его жесткость и мощность. Глубина резания определяется припуском на обработку. При высоких требованиях к точности и шероховатости поверхности детали припуск разделяется на черновой, получистовой и чистовой проходы. Построение технологического процесса и соответственно технологических карт подчиняется определенным правилам. Правила для единичного производства: О обработку заготовок по возможности выполнять за два устано- ва: сначала с одной стороны — обработка чистовой базы, а затем с другой стороны; о укрупнять операции, т.е. объединять в одном установе несколько переходов. Правила для серийного производства: О технологический процесс обработки заготовок на токарных станках расчленять на несколько простых операций; О для каждой операции предусматривать выполнение продольных размеров по продольному упору или лимбу продольной подачи, а поперечных размеров — по поперечному упору или лимбу винта поперечных салазок суппорта; О на первой операции подготовлять чистовую базу; а на последней вначале выполнять переходы, при которых можно пользоваться упорами и лимбами, а затем остальные переходы. Для токарных станков с ЧПУ разработка технологического процесса требует учета следующих факторов: оптимальных режимов резания, которые выбираются по справочникам; технических характеристик станков и УЧПУ; технологических возможностей режущих инструментов; количества позиций револьверной головки или инструментального магазина; типа сменных зажимных кулачков патрона, требуемых точности и качества обработки заготовок вплоть до получения готовых деталей. Выбранные режимы резания и геометрические параметры режущих пластин должны обеспечить такое формообразование стружки, которое не будет препятствовать нормальному процессу обработки детали. Общеизвестно, что технологический процесс обработки на токарных станках с ЧПУ полностью автоматизирован и выполняется по управляющей программе. Исключение составляют такие операции, как установка заготовок и снятие готовых деталей после токарной обработки, их зажим и освобождение, которые в большинстве случаев не программируются, а осуществляются вручную и посредством соответствующих органов управления на пульте станка. В ряде производств данные операции выполняются промышленными роботами, имеющими специальные захватные приспособления для поднятия заготовок с транспортного средства, установления их на токарном станке и снятия готовой детали. Технологические процессы для токарных станков с ЧПУ разрабатывают на основе типизации: технологических маршрутов; способов базирования и крепления обрабатываемых заготовок или деталей; схем обработки для каждого вида переходов; последовательности выполнения переходов в операциях; вида режущих инструментов и оснастки; режимов резания; вида приспособлений и их элементов. Для реализации технологического процесса необходимы чертежи операционной обработки, карты наладки и установочная программа или программа управления. Карта наладки включает в себя следующие основные сведения: модель токарного станка с ЧПУ, модель УЧПУ, номер и материал обрабатываемой заготовки (детали), данные о приспособлении для крепления заготовки (детали), типоразмеры зажимных кулачков и при необходимости заднего центра; типоразмеры режущего инструмента и порядок расположения его в позициях револьверной головки; номера корректоров положения инструмента по координатным осям XnZ(если это предусмотрено в УЧПУ). Установочную программу разрабатывают согласно инструкции по программированию, прилагаемой к каждому станку. Разработка ее — наиболее важный этап технологической подготовки станка к обработке конкретной заготовки, в УЧПУ постоянно хранится ряд типовых технологических циклов, что значительно упрощает подготовку программы. Кроме того, в последние годы такие станки оснащаются компьютерными приставками, что также облегчает формирование и подготовку установочной программы, а также контроль операций, проводимых в процессе токарной обработки заготовок (деталей).

5. Технологические процессы восстановления изношенных деталей нанесением гальванических покрытий (Представить в виде технологической карты (способы,оборудование, операции.))

|