Ответы. 1. Проектная документация для строительства новых, технического перевооружения и реконструкции действующих нпс

Скачать 1.16 Mb. Скачать 1.16 Mb.

|

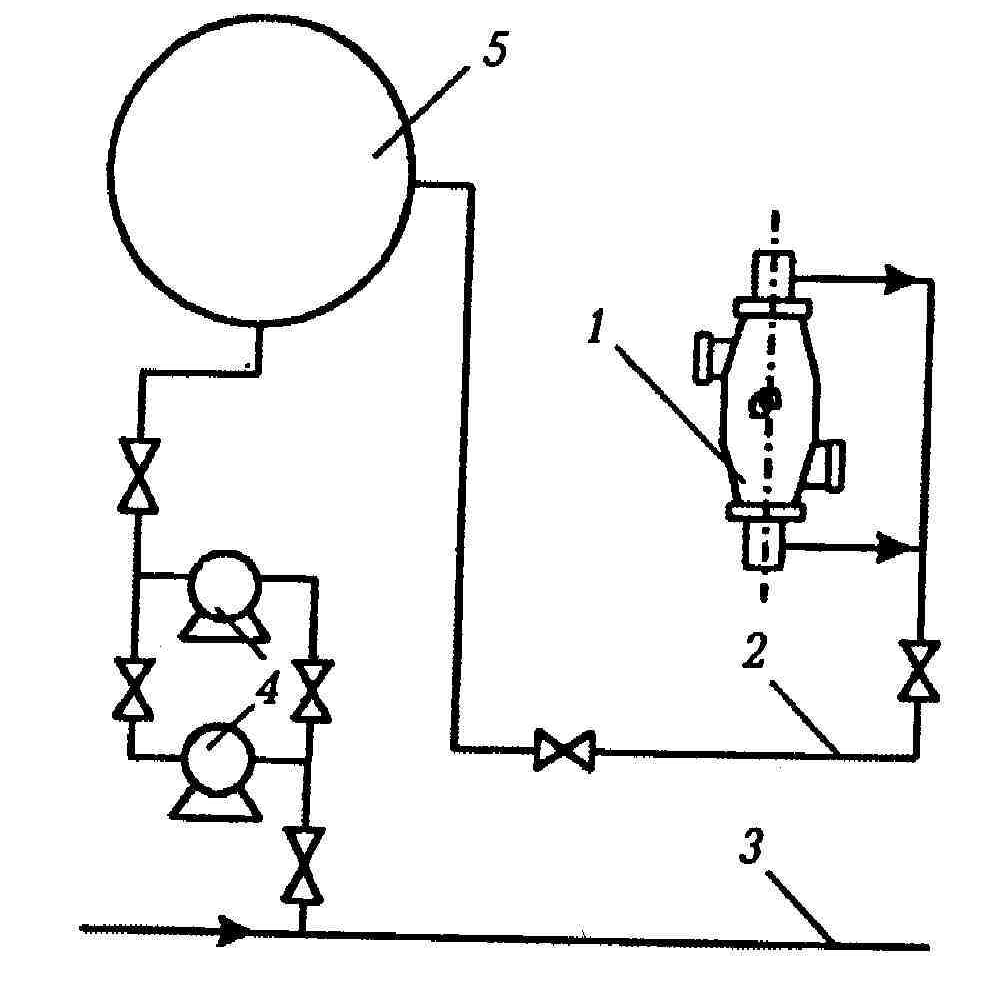

Классификация резервуаров:По материалам изготовления: стальные, ж/б, из полимерных и резинотканевых материалов, резервуары нефтепродуктов, соляные догрунтовые; По избыточному давлению: низкого и высокого давления (2000 Па); По форме: цилиндрические (вертикальные, горизонтальные), сферические, прямоугольные (ж/б и земляные амбары), резервуары специальных конструкций (каплевидные, тороидальные и др.); Наземные и подземные резервуары. В подземном резервуаре расстояние от планировочной отметки земли до максимального уровня нефтепродукта должно быть не менее 0.2 метра. Существует 3 варианта обвязки резервуаров: однопроводная обвязка (заполнение и опорожнение идет через один общий для всех РВС коллектор):  двухпроводная обвязка (самостоятельный патрубок для каждого РВС, соединенный с общим коллектором);  многопроводная обвязка (каждый РВС имеет свой приемо-раздаточный патрубок).  11. Трубопроводная арматура, применяемая на НПС. Трубопроводная арматура предназначена для управления потоками рабочей среды, классификация по трубопроводам: 1)по способу присоединения к трубопроводу: -под приварку; -фланцевая: -муфтовая 2)по способу управления: - с ручным управлением; -с помощью привода. 3)по принципу действия делят на: -запорная( клапаны, вентили); -регулирующая(регуляторы давления); -предохранительная Требования: -долговечность, транспортабельность, прочность, безотказность, герметичность, готовность к выполнению цикла срабатывания (открытия/закрытия) после длительного пребывания в открытом или закрытом положении. По величине номинального давления: -низкого давления(до 1Мпа); - среднего давления(1,6-6,4Мпа); -высокого давления(6,4 Мпа и выше) По номинальным диаметру: -малых диаметров(до 40мм); - средних диаметров(50-250мм); -больших диаметров(выше 250мм) Запорная арматура: 1)С ручным управлением 2) с электрическим управлением Задвижки: -клиновые -шиберные Кран: -разборные -цельные Вентили: Предохранительная арматура: -предохранительные клапаны; -обратные клапаны 12. Компоновка насосного цеха. Основным требованием при компоновке является обеспечение нормальной работы основного и вспомогательного оборудования при наименьших размерах цеха. Насосная - каркасное одноэтажное здание, на плане представлено прямоугольником. Размеры здания зависят от размеров самого оборудования и от конструктивных особенностей основного и вспомогательного оборудования. По конструктивным особенностям насосный цех: -раздельный насосный зал и зал двигателей - совмещенный зал Основные помещения насосного цеха с электродвигателями невзрывозащищенного исполнения: - насосный зал - зал электродвигателей, разделенные воздухонепроницаемой огнестойкой перегородкой на 2 отдельных зала с отдельными входами и выходами. В настоящее время проектируется 1 зал магистральных насосных агрегатов, при этом электродвигатели выполнены во взрывозащищенном исполнении. Помещение насосных агрегатов оборудуется опорным мостовым краном. В зависимости от климата и условий выбирается конструкция насосного цеха. Для уменьшения габаритов насосных цехов и обеспечения безопасной работы оборудование размещают за пределами насосного цеха (коллекторы, задвижки, обратные клапана)  1 – Центробежный насос; 2 – Задвижка с приводом; 3 – Обратный клапан; 4 – Предохранительный клапан; 5 – Электропривод; 6 – Основная перегородка (брандмауэрная стенка - противопожарная); 7 – Трап; 8 – Зона расположения объектов системы маслоснабжения (-1,5 метра); 9 – Спец. канал для расположения 4 трубопроводов: -подводящий тр/пр системы маслоснабжения; -отводящий тр/пр системы маслоснабжения; -тр/пр системы разгрузки уплотнений; -тр/пр системы сбора утечек. 13. Вспомогательные системы насосного цеха. Система смазки подшипников насосов и электродвигателей Основное насосно-силовое оборудование перекачивающих станций имеет принудительную систему смазки. С помощью шестеренчатого насоса заполняют маслом бак. Основной насос подает масло через фильтры и маслоохладитель в маслопроводы, соединенные с узлами, требующими смазки (подшипниками), откуда масло возвращается в бак. Отработавшее масло насосом перекачивается в емкость. Аккумулирующий бак предназначен для подачи масла при аварийных ситуациях, например при остановке насосов в случае отключении электроэнергии. Система разгрузки и охлаждения торцевых уплотнений При последовательном соединении насосов в первом насосе напор в камере уплотнения минимален, в третьем максимален. Работа уплотнения под большим напором снижает надежность узла уплотнения, поэтому для снижения напора в камерах уплотнения до допустимых значений предусматривают систему гидравлической разгрузки, с отводом части перекачивающей жидкости по специальному тр/пр в зону пониженного давления. Охлаждение торцевых уплотнений также можно обеспечить путем создания циркуляции жидкости из полости нагнетаний насоса в полость всасывания насоса. Такая схема получила название индивидуальной системы охлаждения торцевых уплотнений. Также применима индивидуальная система охлаждения, основанная на использовании перетока части перекачиваемой жидкости под действием перепада динамического напора на всасывании насоса и во всасывающей полости рабочего колеса. Достоинство – не изменяется объемный КПД насоса. Также вместо обычных щелевых уплотнений устанавливают импеллерную систему охлаждения торцевых уплотнений, представляющая собой втулку с винтовой нарезкой, которая при вращении вместе с валом насоса создает динамический напор, действующий в сторону, противоположную местоположению камеры уплотнения. Система сбора утечек от торцевых уплотнений При перекачке нефти по МТ могут иметь место утечки через концевые уплотнения вала насоса. Утечки от насоса самотеком поступают в специальный резервуар. Величина этих утечек не значительна, а при использовании уплотнений торцевого типа она сведена практически к нулю. Большой объем утечек происходит через линию разгрузки концевых уплотнений. Утечки из линии разгрузки 2 насоса 1 поступает на прием подпорных насосов или в резервуар утечек 5. Периодически из резервуара утечек нефть закачивается насосами 4 в МТ 3.  5) Система контроля и защиты насосного агрегата. Надежную работу нефтепродуктопроводов обеспечивает защита насосных станций, включающая приборы контроля, защиты и сигнализации, установленные на отдельных агрегатах и вспомогательном оборудовании. Защита предохраняет насос от вибрации, подшипники агрегата от перегрева и работы насоса в кавитационном режиме, а также от чрезмерной утечки жидкости через уплотнения. С помощью системы контроля и защиты контролируются следующие параметры насосных агрегатов: а)давление на входе и на выходе из насоса, б) контроль электрических параметров, в) тепловой контроль корпуса насоса и электродвигателя, г)давление в системе смазки, д) тепловой контроль узлов с трущимися деталями, е) контроль избыточного давления внутри корпуса электродвигателя (для взрывозащищенных эл.дв), ж) тепловой контроль воздуха внутри электродвигателя, з) герметичность торцевых уплотнений, и) контроль давления в линии разгрузки, к) контроль уровня вибраций, л) контроль часов работы агрегата. 6)система вентиляции Система вентиляции делится на -естественную (аэрация) -принудительную (механическую) Принудительная по способу организации воздухообмена: - общая - местная Принудительная по характеру работы: - приточная - приточно-вытяжная - вытяжная 7) система пожаротушения Включает в себя - насосную пожаротушения (подача пенообразователя через насосы, пена низкой, средней и высокой кратности) - емкость для хранения пенообразователя - системы автоматики пенотушения и пожарной сигнализации 14. Система маслоснабжения МНА Предназначена для обеспечения узлов трения насоса и электродвигателя смазкой. Одновременно выполняет роль охлаждения этих узлов. Конструкция системы смазки НЦ - принудительная циркуляционная закрытого типа. Располагается в зале электродвигателя. Маслопровод – в обоих залах; в насосной проходит в специальном углублении под металлической решеткой. В настоящее время вместо системы водяного охлаждения масла на НС используется система воздушного охлаждения – АВО-масла. В случае падения давления в системе маслоснабжения ниже 0,035 МПа магистральный насос отключается. Для обеспечения смазкой НМ 10000-210 применяются элементы системы маслоснабжения со следующими характеристиками: 1) масляные баки емкостью 1,1 м3; 2) два шестеренчатых насоса Ш-40-6-18/4 самовсасывающие, производительностью 18 м3/час, давление 0,4 МПа; 3) фильтры с поверхность фильтрации 0,3 м2 каждый; 4) маслоохладители (если водяные, то поверхность охлаждения 8 м2). В системе смазки применяются виды масел: турбинные, авиационные, машинные. Масло в системе смазки подлежит замене полностью, когда: содержание мех. примесей > 1,5%; кислотное число > 1,5 мг КОН на 1г масла; содержание воды > 0,25%; температура вспышки снижена до 750 С; содержание кокса > 3%.  1 – резервуар для хранения чистого масла, находится на улице, снабжен системой подогрева; 2 – насос для закачки масла в систему (вне цеха); 3 – масляные баки с предохр клапаном и указателем уровня; 4 – насосы для подачи масла (шестеренчатые); 5 – емкость для сбора загрязненного масла; 6 – фильтры для очистки масла; 7 – маслоохладители (охлаждается водой или воздухом); 8 – коллектор для подачи масла к узлам трения; 9 – коллектор для отвода масла от узлов трения; 10 – аккумулирующий бак для аварийной подачи, в случае выхода из строя всей системы и в случае остановки насоса (обесточивания) (на высоте 3,5 м над уровнем пола МН). Перед тем как заменить масло производят промывку фильтров, трубопроводов и осуществляется прокачка маслосистемы. Система смазки представлена 2 схемами централизованная система смазки МНА независимая(индивидуальная) система смазки МНА Оборудование для системы смазки аппараты воздушного охлаждения масла насос для закачки свежего и откачки отработанного масла обвязочные трубопроводы запорная арматура емкости для хранения масел емкость для резервного слива масла маслофильтры аккумулирующий бак КИП и автоматика калибровочные шайбы в напорных маслопроводах Принцип работы маслосистемы С помощью насосов масло из маслобаков направляется в системы. Оно проходит через маслофильтры, аппараты воздушного охлаждения и поступает в аккумулирующий бак, а из него через калибровочные отверстия на смазку подшипников. После подшипников по сливному коллектору возвращается в расходный маслобак. Маслобак – емкость прямоугольной формы, в верхней часть крышки установлен поплавковый указатель уровня, для определения наличия масла в маслобаке. Баки оборудуются КИП и автоматикой для минимального аварийного уровня масла. Установлены два маслофильтра – основной и резервный, установлены параллельно и состоят из двух одинаковых фильтрующих патронов, которые позволяют пропускать масло через 2 или 1 фильтр (замена фильтрационной сетки без остановки агрегата) Датчики перепада давления также устанавливаются для контроля загрязнения (до и после маслофильтра) 15. Система вентиляции насосного цеха. Система вентиляции делится на -естественную (аэрация) -принудительную (механическую) Принудительная по способу организации воздухообмена: - общая - местная Принудительная по характеру работы: - приточная - приточно-вытяжная - вытяжная Кратность воздухообмена должна быть не менее: при отсутствии сернистых соединений – 3 обмена в час при наличии сернистых соединений – 8 обменов в час высокосернистые нефти – 10 обменов в час С помощью микропроцессорной системы автоматизации НПС обеспечивается работа приточно-вытяжной вентиляции в помещении насосного зала. Работа технологического оборудования во взрывопожароопасных помещениях при неисправности вентиляции запрещается. Если применяются электродвигатели невзрывозащищенного исполнения, то необходимо предусмотреть: создание избыточного давления воздуха в электрозале подпорными вентиляторами установка камеры с подачей избыточного давления воздуха в места технологических разъемов разделительной стены. 16. Основные объекты и сооружения КС. Классификация КС. В состав компрессорной станции включаются следующие объекты и сооружения: узел подключения установки очисти газа площадки газоперекачивающих агрегатов вместе с трубопроводами и оборудованием установка охлаждения газа установки подготовки топливного, пускового и импульсного газа запорная арматура система маслоснабжения система теплоснабжения система пожарного водоснабжения система отопления и вентиляции система автоматического пожаротушения система газоснабжения система ЭХЗ АСУ ТП система технологической связи система водоснабжения и канализации производственно энергетический блок служебно-эксплуатацинный блок КС система охраны и канализации система обеспечения инертными газами установка воздухоснабжения проходная система электроснабжения, молниезащиты и заземления технологические трубопроводы система пожарной сигнализации Набор сооружений определяется из задачи строительства КС и местных условий расположения. По назначению все КС делятся на: -головные - линейные - дожимные по варианту исполнения: стационарного типа блочно-модульные -блочно-комплектные -открытого типа 17. Установки очистки и охлаждения технологического газа. Может быть предусмотрены как групповые, так и индивидуальные(по агрегатные) Очистка предусматривается как правило в 1-ю ступень в пылеуловителях 2-ая ступень очистки в фильтрах-аппаратах может быть предусмотрена на отдельных КС с повышенной вероятностно поступления жидких фракций. Количество аппаратов установки очистки газа должно определяется т.о. , чтобы при отключений одного из них нагрузка на оставшиеся не выходила за пределы их максимальной производительности, а при работе всех аппаратов не выходила за пределы минимальной производительности. - установка охлаждения газа: Количество аппаратов АВО должно определяется на основе гидравлических и тепловых расчетов газопровода. АВО м/б как групповые так и индивидуальные (по агрегатные) Основные преимущества АВО: долговечность, нет промеж теплоносителей, не засоряются, хорошая ремонтопригодность. АВО включает следующие элементы: 1) секции оребренных теплообменных труб различной длины (от 3 до 10 м) 2) вентиляторы с электроприводом 3) диффузоры, имеющие жалюзи Следует предусматривать предупредительную сигнализацию и аварийное отключение КС при повышении температуры газа на выходе из АВО выше допустимой. Общецеховая установка охлаждения газа должна иметь коллекторную обвязку, обеспечивающую равномерное распределение газов по АВО газа. 18. Генеральный план КС. Генеральный план КС разрабатывают с учетом следующих основных положений: -зонирование объектов КС в соответствии с их технологическим назначением; - максимальное применение блочных объектов в целях сокращения территории и протяженности коммуникаций; - соблюдение минимальных противопожарных разрывов; - обеспечение возможности подъезда автотранспорта к любому объекту; - возможность расширения КС. Способ прокладки трубопроводов (наземный, надземный, подземный) выбирают с учетом местных условий на основании технико-экономических расчетов. В целях экономии территории и удобства обслуживания трубопроводы проектируют по кратчайшим расстояниям, с минимальными разрывами друг от друга. При проектировании КС следует максимально применять блочно-комплектные устройства, блок-боксы и сборно-разборные здания и сооружения, которые позволяют значительно сократить площадь застройки и время строительства. На компрессорных станциях следует предусматривать подсобно-производственные и складские здания и сооружения, а также административно-бытовые помещения. Площадка КС должна быть ориентирована по розе ветров таким образом, чтобы преобладающие ветра были направлены от компрессорного цеха в сторону газовой обвязки или вдоль цеха |